Нормативная документация

ГОСТ 82-70.Прокат стальной горячекатанный широкополосный универсальный.Сталь 40Х.

ГОСТ 103-76.Полоса стальная горячекатанная.Сортамент.Сталь 40Х.

ГОСТ 1051-73.Прокат калиброванный.Общие технические условия.Сталь 40Х.

ГОСТ 1133-71.Сталь кованая круглая и квадратная.Сортамент.Сталь 40Х.

ГОСТ 1577-93 Прокат толстолистовой и широкополосный из конструкционной качественной стали.Технические условия. Сталь 40Х.

ГОСТ 2590-88.Прокат стальной горячекатанный круглый.Сортамент.Сталь 40Х.

ГОСТ 2591-88.Прокат стальной горячекатанный квадратный.Сортамент.Сталь 40Х.

ГОСТ 2879-88.Прокат стальной горячекатанный шестигранный.Сортамент.Сталь 40Х.

ГОСТ 7417-75.Сталь калиброванная круглая.Сортамент.Сталь 40Х.

ГОСТ 8479-70. Поковки из конструкционной углеродистой и легированной стали. Общие технические условия.Сталь 40Х.

ГОСТ 8559-57.Сталь калиброванная квадратная.Сортамент.Сталь 40Х.

ГОСТ 8560-78.Прокат калиброванный шестигранный.Сортамент.Сталь 40Х.

ГОСТ 10702-78. Прокат из качественной конструкционной углеродистой и легированной стали для холодного выдавливания и высадки. Технические условия. Сталь 40Х.

ГОСТ 13663-86 .Трубы стальные профильные.Технические требования.Сталь 40Х.

ГОСТ 19903-74. Прокат листовой горячекатаный. Сортамент. Сталь 40Х.

ГОСТ 4543-71

При производстве стали изготовители руководствуются нормами ГОСТ 4543-71. Он определяет технические условия на прокат из легированной конструкционной стали. Его нормы распространяются на такие виды проката, как слитки, поковки и пр.

ГОСТ 4543-71 даёт чёткую классификацию конструкционных легированных сталей. В соответствии с ней сталь марки 40Х относится к группе хромистых сталей.

В этом же документе определены параметры качества, то есть, определяет максимально допустимое количество примесей, которые влияют на технические характеристики конструкционной легированной стали. К таким примесям относят серу, фосфор, медь и некоторые другие.

Кстати, в этом же документе определены режимы термической обработки проката.

Массовая доля элементов стали 40Х по ГОСТ 4543-2016

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Mo (Молибден) | Ni (Никель) | V (Ванадий) | Ti (Титан) | Cu (Медь) | N (Азот) | W (Вольфрам) | Fe (Железо) |

| 0,36 — 0,44 | 0,17 — 0,37 | 0,5 — 0,8 | < 0,04 | < 0,04 | 0,8 — 1,1 | < 0,11 | < 0,3 | < 0,05 | < 0,03 | < 0,3 | < 0,012 | < 0,2 | остальное |

CE = C + Mn/6 + (Cr + Mo +V)/5 + (Ni + Cu)/15. Химический состав может быть изменён по договорённости. Эм = 0,3Cr + 0,5Ni + 0,7Cu. Для цементируемых сталей допускается Al > 0,02. Содержание P может быть изменено по согласованию. По согласованию: Ca < 0,003.

Учитывая сложность производства данной стали, точный процент содержания углерода не определён, и колеблется в диапазоне 0,36 % — 0,44 %. Основная легирующая добавка – хром, от 0,8 % до 1,1 %. Именно этот элемент формирует основные характеристики сплава. Несмотря на то, что содержание никеля, марганца и кремния невелико – до 1,0 %, они влияют на свойства стали при эксплуатации изделий из неё.

Небольшое содержание меди (до 0,035 %) существенного влияния на характеристики не оказывает. Концентрация вредных добавок (серы, фосфора) находится под строгим контролем.

Сталь максимум: Сталь 40Х

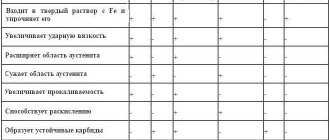

Этот материал представляет собой конструкционную легированную сталь. Его относят к классу хромистых. Легирование таким элементом как хром обеспечивает коррозионную стойкость сплава в атмосфере и окислительной среде. Другими словами, предает стали нержавеющие свойства. К тому же это вещество определяет структуру сплава, его жаропрочность, а также механические и технологические характеристики.

Конструкционная сталь — сплав, который применяется для изготовления различных деталей, механизмов и конструкций в машиностроении и строительстве и обладает определенными механическими, физическими и химическими свойствами.

см. Википедию

Из стали марки 40Х производители осуществляют следующие виды поставок:

- сортовой и фасонный прокат, соответствующий различным ГОСТам,

- калиброванные и шлифованные прутки,

- серебрянки,

- толстостенные листы,

- полосы и поковки,

- трубы.

Данный сплав широко используют в современной промышленности. Из него изготавливают следующие изделия:

- кулачковые и коленчатые валы,

- стальные кольца,

- оси и полуоси,

- оправки и рейки,

- губчатые венцы,

- шестерни и плунжеры,

- втулки и болты,

- различные улучшаемые элементы с повышенной прочностью.

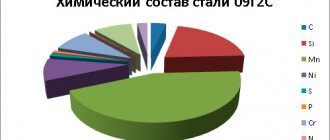

Точный химический состав стали 40Х

Химический состав и эксплуатационные характеристики сплава регламентируются нормами ГОСТ 4543-71. Основной состав материала дополняют 8 легирующих элементов:

- Хром

- Марганец

- Углерод

- Медь

- Никель

- Кремний

- Сера

- Фосфор

Процентное соотношение всех составляющих элементов вы можете посмотреть в таблице ниже и на диаграмме.

| Cr | Mn | C | Cu | Ni | Si | S | P |

| от 0,8 до 1,1 | от 0,5 до 0,8 | от 0,36 до 0,44 | менее 0,3 | меньше 0,3 | от 0,17 до 0,37 | меньше 0,035 | менее 0,035 |

Свойства стали 40Х

Удельный вес сплава составляет 7820 кг/м3. Твердость материала по Бринеллю доходит до 217 МПа. Критические точки достигаются при следующих температурах:

- Ac1 = 743°

- Ac3(Acm) = 815°

- Ar3(Arcm) = 730°

- Ar1 = 693°

Начальная температура ковки составляет +1250°С, конечная достигает +800°С. Изделия с сечением до 350 мм охлаждаются на воздухе.

Сталь марки 40Х относится к трудносвариваемым. Для нее доступны следующие способы сварки:

- ручная дуговая (РДС),

- электрошлаковая (ЭШС),

- контактно-точечная (КТС).

При электрошлаковой сварке необходим предварительный подогрев материала и его последующая термообработка. Контактно-точечная сварка требует только финишной термической обработки.

Сплав 40Х не имеет склонности к отпускной хрупкости, однако при этом он является флокеночувствительным материалом.

Обрабатываемость резанием доступна только в горячекатаном состоянии, при твердости по Бринеллю 163-168 единиц и временным сопротивлением разрыву 610 МПа.

Расшифровка стали 40Х

Марку 40Х, относят к конструкционным, легированным. В результате того, что в состав стали может входить от 0.36 и 0.44% углерода и от 0.8 и до 1.1% хрома, она становится трудно свариваемой. То есть, для получения качественного шва необходимо выполнить ряд дополнительных технологических операций. Перед тем как начать сварку, кромки деталей необходимо подогреть до 300 ºC. После того как шов получен, надо выполнить отжиг.

Полный состав 40Х:

| С(углерод) | Si(кремний) | Mn(марганец) | Ni(никель) | S(сера) | P(фосфор) | Cr(хром) | Cu(медь) |

| 0,36-0,44 | 0,17-0,37 | 0,5-0,8 | до 0,3 | до 0,035 | до 0,035 | 0,8-1,1 | до 0,3 |

Химический состав стали 40Х позволяет ее применять для производства деталей с высокими параметрами прочности. К этим деталям относят:

- валы механизмов;

- оси;

- шпиндели;

- зубчатые венцы и пр.

Сталь 40х аналоги зарубежные

Машиностроение, приборостроение, станкостроение и другие области промышленности в процессе производства используют огромное количество материалов как классических, известных десятки и сотни лет, так и совершенно новых, современных.

К числу классических и широко распространенных материалов относится сталь.

Классификация сталей по химическому составу предусматривает их разделение на легированные (с введением легирующих элементов, обеспечивающих сплаву необходимые механические и физические свойства) и углеродистые.

Сталь 40х относится к конструкционным легированным сплавам. Слово «конструкционная» указывает на то, что материал используется для изготовления разнообразных механизмов, конструкций и деталей, применяемых в машиностроении и строительстве, и обладает определенным набором химических, физических и механических свойств.

Химический состав

Цифра 40 в маркировке свидетельствует о том, что процентное содержание углерода в сплаве колеблется в пределах от 0.36 до 0.44, а буквенное обозначение х указывает на наличие легирующего элемента хрома в количестве не менее 0.8 и не более 1.

1 процента. Легирование стали хромом придает ей свойство устойчивости к коррозии в окислительной среде и атмосфере. Говоря другими словами, сталь приобретает нержавеющие свойства.

Кроме того, хром определяет структуру сплава, его технологические и механические характеристики.

Остальные химические элементы входят в состав стали х 40 в следующем количестве:

- не более 97% железа;

- 0,5 — 0,8% марганца;

- 0,17 — 0,37% кремния;

- не более 0,3% меди;

- не более 0,3% никеля;

- не более 0,035% фосфора;

- не более 0,035% серы.

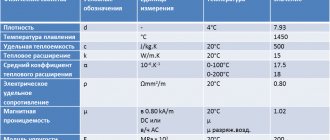

Физические характеристики

Почти все физические свойства металлов прямо или обратно пропорционально зависят от температуры. Такие показатели, как удельное сопротивление, коэффициент линейного расширения и удельная теплоемкость возрастают с ростом температуры, а плотность стали, ее модуль упругости и коэффициент теплопроводности, наоборот, падают при увеличении температуры.

Еще одна физическая характеристика, называемая массой, не зависит практически ни от чего. Образец можно подвергать термической обработке, охлаждать, обрабатывать, придавать ему различную форму, а масса при этом будет оставаться величиной неизменной.

Физические показатели всех известных марок отечественных сталей и сплавов, в том числе и описываемой марки, сведены в таблицы и размещены в справочниках по металловедению.

Влияние термической обработки на качество

Сталь в исходном состоянии представляет собой довольно пластичную массу и поддается обработке путём деформирования. Ее можно ковать, штамповать, вальцевать.

Для изменения механических свойств и достижения необходимых качеств применяется термическая обработка металла. Суть термической или тепловой обработки заключается в применении совокупности операций по нагреву, выдержке и охлаждению твердых металлических сплавов. В результате такой обработки сплав изменяет свою внутреннюю структуру и приобретает определенные, необходимые производителю и потребителю, свойства.

Критические точки

Критические точки — это температуры, при которых изменяется структура стали и ее фазовое состояние. Вычислены в 1868 году русским металлургом и изобретателем Дмитрием Константиновичем Черновым, поэтому иногда их называют точками Чернова.

Обозначают такие точки буквой А. Нижняя точка А1 соответствует температуре, при которой аустенит превращается в перлит при охлаждении или перлит в аустенит при нагреве. Точка А3 — верхняя критическая точка, соответствующая температуре, при которой начинается выделение феррита при охлаждении или заканчивается его растворение при нагреве.

Химический состав

На всей территории СНГ характеристики и применение стали 40Х определяются ГОСТом 4543-2016. Он указывает на химический состав и основные эксплуатационные свойства. Расшифровка стали свидетельствует о содержании главных компонентов – углерода и хрома.

Первые два знака обозначают концентрацию основного легирующего элемента – углерода, она находится в диапазоне 0,36-0,40%. Сложно выдержать более точную концентрацию в процессе выплавки металла.

Буква «Х» указывает на присутствие хрома, который улучшает коррозионную стойкость материала. Однако его концентрация не превышает показателя 0,8-1,1% и недостаточна для придания стали достаточной сопротивляемости коррозии.

В состав сплава входят и другие легирующие добавки, не отмеченные в маркировке, но придающие определенные свойства стали 40Х:

- никель – до 0,3%;

- марганец – 0,5-0,8%;

- кремний – 0,17-0,37%;

- медь присутствует в очень небольших количествах, около 0,035%, и не оказывает существенного влияния на механические свойства сплава;

- строго регламентируются концентрации вредных примесей – серы и фосфора, их содержание не превышает 0,035%.

Расшифровка марки

Маркировка стали включает в себя информацию о химическом составе сплава, качестве и степени раскисления.

- 40 – указывает на процент содержания углевода в сотых долях (0,40%). В зависимости от показателя содержания углерода, сталь бывает повышенной прочности и твердости или мягкой – с высокими показателями ударной вязкости и пластичности. Чем больше углерода в сплаве, тем выше твердость, но платить за это приходится низкой устойчивостью к ударным нагрузкам. Чем меньше углерода – тем более вязкой становится сталь, но при этом она теряет в твердости и прочности.

- Х – хром, легирующий элемент, содержание которого в стали 40Х составляет около 1.5%. Его основная задача – повышать устойчивость к коррозии. Хромистые стали можно применять в условиях повышенной влажности, добавление хрома – самый доступный способ сделать сталь нержавеющей. Также хром повышает прочность и твердость стали при минимальном влиянии на пластичность.

В состав сплава также входят другие химические элементы, но из-за малой концентрации они не оказывают влияния на свойства стали и не включаются в маркировку.

Преимущества и недостатки

Плюсы и минусы материала определяются его свойствами. Среди характеристик стали 40Х особое значение имеют показатели твердости и выносливости. Благодаря наличию хрома в составе сплава, детали, изготовленные из нее:

- имеют высокий запас прочности и устойчивости к коррозии;

- рассчитаны на высокие и длительные нагрузки;

- устойчивы к действию экстремальных температур в диапазоне от -40 до +425 градусов;

- выдерживают резкие перепады температур; магнитные свойства стали 40Х не влияют на ее эксплуатационные характеристики;

- могут эксплуатироваться практически при любых внешних условиях;

- не требуют очищения и обработки поверхностей;

- обладают высоким пределом выносливости и стойкости к короблению.

После закалки карбид, содержащийся в сплаве, полностью растворяется, и металл приобретает более высокую коррозионную устойчивость.

Химические свойства стали 40Х позволяют использовать ее в агрессивных влажных средах. Материал также хорошо поддается операциям резки. По свариваемости сплав относится к 4 группе.

Чтобы избежать трещин на сварочном шве, его следует предварительно разогреть до 200-300 градусов.

Среди недостатков стали отпускная хрупкость и флокеночувствительность, однако технологии термообработки позволяют уменьшить эти свойства до минимальных значений.

Дополнительные характеристики стали 40х

Сталь 40х обладает следующими дополнительными характеристиками.

Флокеночувствительность

Сплав отличается флокеночувствительностью. Так называют свойство, показывающее возможность возникновения трещин после изготовления деталей. Такие недостатки могут появиться при деформировании стали. Можно уменьшить вероятность возникновения дефектов при использовании правильного температурного режима.

Склонность к отпускной хрупкости

После процесса закалки металл плохо воспринимает удары. Понизить повышенную хрупкость можно после термической обработки сплава.

Ковка

Проводится при температуре изначально 1250 °С, в последней стадии 800 °С.

Сварка

Сталь отличается трудносвариваемостью. По категории сварки входит в 4 группу.

Сварка производится двумя методами:

- Ручная дуговая и электрошлаковая сварка. Материал подогревается до 200-300 °С и подвергается термообработке. Разогрев необходим для предотвращения появления трещин на шве сварки.

- Контактная сварка — сталь нуждается в последующей термообработке.

Резка

Металл легко поддается резке. Однако могут возникнуть сложности при резке с использованием сварочного оборудования.

Характеристики

К числу характеристик стали 40х относят:

- твёрдость;

- плотность;

- предел текучести/прочности;

- ударную вязкость и пр.

Температура критических точек

| Критическая точка | °С |

| Ac1 | 743 |

| Ac3 | 815 |

| Ar3 | 730 |

| Ar1 | 693 |

| Mn | 325 |

Твердость

Твёрдость стали (hb – hrc) может выражаться в разных числовых значениях, в зависимости от шкалы измерения:

- По Роквеллу — методика основана на измерении глубины проникновения индентора (твёрдого наконечника) в исследуемый материал. Твёрдость по этой шкале составляет 217 МПа.

- По Бринеллю — индентор вдавливают в образец металла в течение 2-8 секунд (нагрузка — плавно нарастающая) и измеряют диаметр получившегося отпечатка. В качестве инденторов применяют шарики из прочных сплавов диаметром от 1 до 10 мм. Твёрдость стали 40х по Бринеллю равна 187 МПа.

- В состоянии плавки — твёрдость в период плавления колеблется в пределах 18 МПа.

Обратите внимание! Чем твёрже сталь, тем меньшей прочностью она обладает. В первом случае её невозможно (или сложно) чем-либо поцарапать, во втором — она способна повредиться даже от лёгкого удара (это и есть недостаточная прочность).

Плотность

Плотность стали 40х равна 7820 кг/м³. Плотность вещества является постоянной величиной, и измеряется при помощи гидростатического метода — образец взвешивают в воздухе, а потом в воде, и вычисляют его плотность (отношение массы тела к объёму). Жидкость, используемая в качестве измерения, должна хорошо смачивать материал, но при этом не вступать с ним в реакцию. Поэтому для взвешивания применяют дистиллированную воду.

Марка

Данная марка подразумевает содержание в стали 0,40% углерода и около 1,5% хрома.

Возможные заменители — 45Х, 38ХА, 40ХС и др. Класс: конструкционная легированная. Вид и состояние поставки:

- сортовой прокат (в т. ч. фасонный);

- пруток и серебрянка;

- лист толстый;

- трубы и т. д.

Термин «конструкционная» указывает на то, что металл используется для изготовления различных конструкций, механизмов и деталей, например, в сфере строительства и машиностроения.

Предел прочности

Под пределом прочности понимают такое механическое напряжение, выше которого материал разрушается или деформируется. Максимальная прочность стали в момент сгиба составляет 509 МПа, а при временном сопротивлении — 960 МПа.

Этот показатель измеряется с помощью испытаний на растяжение и деформацию. При этом устанавливают не только предел прочности, но и удлинение, временное сопротивление и др.

Свариваемость

| Без ограничений | Ограниченная | Трудно свариваемая | |

| Подогрев | нет | до 100–1200С | 200–3000С |

| Термообработка | нет | есть | отжиг |

Предел текучести

Физический предел текучести — это значение напряжения, при котором деформация испытываемого материала увеличивается без дополнительной нагрузки. Предел текучести стали 40х равен 785 Н/мм2. На конечный результат влияют различные факторы:

- толщина металла;

- режим термообработки;

- наличие примесей в составе продукта;

- дефекты кристаллической решётки и т. д.

Прочность

Прочность — это стойкость металла к воздействию внешних нагрузок. Чтобы узнать, какая прочность стали, проводят испытания на специальных машинах с разной мощностью. Последние состоят из нагружающего механизма, создающего усилие, и бывают механическими и гидравлическими.

Сталь 40х обладает высокой прочностью — 271 МПа. Также она способна сохранять структуру при больших нагрузках.

Склонность к отпускной хрупкости

Склонна.

Предел выносливости

| σ-1, МПА | J-1, мПа | n | Состояние стали |

| 363 | 240 | 106 | σв=690 МПа |

| 470 | 106 | σв=690 МПа | |

| 509 | 5*106 | σ0,2=690 МПа, σв=690 МПа | |

| 333 | σв=690 МПа | ||

| 372 | Закалка 860 °С, масло, отпуск 550 °С |

Ударная вязкость

Ударная вязкость данной марки составляет 400 – 850 кДж/кв. м. Предел прочности на разрыв равен 980 Н/м2. Под ударной вязкостью понимают способность металла поглощать механическую энергию, образующуюся в процессе разрушения и деформации.

Прокаливаемость стали по ГОСТ 4543-71

| Расстояние от торца, мм | Примечание | |||||||||

| 1,5 | 4,5 | 6 | 7,5 | 10,5 | 13,5 | 16,5 | 19,5 | 24 | 30 | Закалка 860 °С |

| 20,5-60,5 | 48-59 | 45-57,5 | 39,5-57 | 35-53,5 | 31,5-50,5 | 28,5-46 | 27-42,5 | 24,5-39,5 | 22-37,5 | Твердость для полос прокаливаемости, HRC |

Ковка

| Вид полуфабриката | t, 0С | Охлаждение | |

| Размер сечения | Условия | ||

| мм | |||

| Слиток | 1250–800 | ||

| Заготовка | до 350 | На воздухе | |

Резка

| Исходные данные | Обрабатываемость резанием Ku | |||

| Состояние | HB, МПа | sB, МПа | твердый сплав | быстрорежущая сталь |

| горячекатаное | 163–168 | 620 | 1,2 | 0,95 |

Сварка

| Свариваемость | Способы сварки | Рекомендации |

| Трудно свариваемая | ЭШС, РДС, КТС | Подогрев + термообработка |

Флокеночувствительность

Чувствительна.

Физические и механические свойства

Рассматривая механические свойства стали 40Х следует учитывать, что она обладает высокой твердостью и прочностью, структура может выдерживать существенную нагрузку и во время эксплуатации не подвергаться разрушению. Сталь 40Х характеризуется следующими положительными качествами:

- Достаточно высокая коррозионная стойкость, которая достигается при включении в состав хрома.

- Высокие прочностные показатели. Твердость измеряется в различных показателях, часто применяется HRC и HB. Показатель твердости соответствует значению 217 МПа.

- При выборе более подходящего материала уделяется внимание и удельному весу. Плотность стали 40Х составляет 7820 кг/м 3 .

Модуль упругости и предел текучести могут варьироваться в достаточно большом диапазоне, что зависит от температуры. К примеру, при существенном повышении температуры модуль упругости падает. Предел текучести определяет то, насколько применим сплав при получении заготовок методом литья.

Есть и несколько существенных недостатков у сплава:

- Отпускная хрупкость. После закалки структура становится весьма восприимчивой к ударной нагрузке. Снизить вероятность повышения хрупкости можно при соблюдении технологии термической обработки.

- Высокая степень склонности к образованию флокенов. Она свойственна довольно большому количеству различных сплавов.

- Плохая свариваемость усложняет процесс изготовления различных изделий. При желании могут применяться самые различные технологии сварки. Процесс существенно упрощается за счет предварительного нагрева структуры. Кроме этого, структура сложна в резке при применении сварочного оборудования.

- Флокеночувствительность – свойство, которое определяет высокую вероятность появления внутренних трещин после отливки различных изделий. Подобные дефекты часто возникают при горячей деформации легированной стали. Подобные дефекты становятся причиной высокой концентрации водорода во время термической обработки. Снизить вероятность появления дефектов можно за счет строгого соблюдения температурного режима.

В последнее время достаточно часто применяется метод вакуумизации сплава, за счет чего снижается концентрация водорода. Именно поэтому качество полученной структуры существенно увеличивается.

Термическая обработка стали 40Х

Одной из ключевых характеристик металла является твёрдость, то есть, способность сопротивляться внедрению в него других, более твёрдых материалов. От уровня твердости зависит возможность применения металла при производстве тех или иных деталей машин и механизмов.

Твердость металла оказывает непосредственное влияние на:

- Прочность;

- Стойкость к износу и ряда других.

Инженер-технолог, подбирая режимы обработки металла из стали 40Х, руководствуется, в том числе и параметрами твёрдости. Для изменения параметра твердости используют термическую обработку.

Кроме того, она необходима для улучшения механических свойств как отдельных деталей, так и конструкции в целом. В состоянии поставки твердость стали 40Х составляет 217 Мпа — по Бринелю. Для её повышения, применяют разные методы термической обработки.

В частности, для 40Х используют следующие способы закалки с применением:

- единственного хладагента;

- двух хладагентов;

- струи охладителя;

Первый способ подразумевает под собой то, что будет использоваться один тип охладителя (вода, масло и пр.).

Второй, предполагает, то, что после охлаждения заготовки в воде, ее отправляют в масло.

Третий метод основан на том, что на разогретую часть детали, направляют струю охладителя (масло, вода). Этот способ применяют в том случае, если возникает потребность в закалке определённой части детали, например, венца зубчатого колеса. Кроме того, такая технология отличается тем, что в процессе обработки не возникает «паровая» рубашка и это положительно сказывается на качестве закалки.

В процессе термической обработки возникают проблемы защиты детали от дефектов, которые могут появиться после того, как появилась окалина (следствие воздействия кислорода) или выгорания углерода. Для предотвращения этого камеру, в которой происходит нагрев заготовки, насыщают газом, являющейся продуктом сгорания метана. На самом деле защита заготовки от воздействия атмосферного кислорода — это важная задача.

Кстати, термическую обработку изделий, выполненных из стали марки 40Х, лучше всего проводить в герметически закрытой печи. Иногда, для изоляции детали от воздействия посторонних факторов во время обработки в печи применяют чугунную стружку. То есть заготовку обкладывают чугунной стружкой или крошкой.

Условия производства

40Х доступна для массовой выплавки следующими способами: кислородно-конвертерным, мартеновским, а также в электрических дуговых или индукционных печах. При небольших партиях выпуска металла повышенного качества используют методы электрошлакового или плазменно-дугового переплава. Изготовленный таким образом металл характеризуется боле жёсткими допусками на содержание вредных металлургических примесей.

Термообработка

40Х отличается хорошей прокаливаемостью, которая полностью определяется режимами термической обработки. В зависимости от последующего применения готовых изделий используют:

- закалку при 850 0С в масле, с последующим высоким отпуском (конечная твёрдость – до 240…250 НВ);

- закалку при 850 0С в масле или воде, с последующим низким отпуском (конечная твёрдость – до 510…520 НВ);

- Нормализацию на твёрдость 170…220 НВ.

Для изготовления деталей зубчатых передач может быть применена закалка ТВЧ на твёрдость 58…60 HRC, однако после струйной закалки в воде или солевых растворах хрупкость металла резко возрастает, поэтому далее проводят отпуск до 53…56 HRC.

Технологические свойства

40Х считается относительно хрупкой, поэтому рекомендуется строго придерживаться температурно-временного диапазона отпуска. Хорошо поддаётся ковке на прессах или молотах, нагрев заготовок под ковку составляет 720…7600С. При этом, перегрев сопровождается ростом размера зёрна и увеличением вероятности появления трещин при деформации.

Теплостойкость неудовлетворительна, при 150…2000С на поверхности начинает формироваться тонкая плёнка окалины из окиси железа. В результате изделия быстро ржавеют, а их применение в движущихся частях и деталях машин сопровождается резким ростом коэффициента трения.

Дополнительная обработка

Полученная при производстве сталь поступает на продажу в виде сортового проката, листов, прутов и. др. Изделия из неё, для повышения соответствующих качеств, подвергаются последующей обработке. Таким образом, при производстве готовой продукции, увеличивают её прочность и износостойкость.

Например, в зависимости от сферы дальнейшего применения, изделия из 40Х могут проходить дополнительную химико-термическую обработку (цементацию) и поверхностную закалку. С помощью процедур имплантации ионов азота на поверхностности металла получают азотированный слой толщиной до 200 мкм, благодаря которому износостойкость изготовленной продукции увеличивается в разы.

Требования к дальнейшей обработке, в этом случае, многократно возрастают, а стоимость производства увеличивается.

Свойства сплава

Физико-механические свойства стали 40Х позволяют выдерживать высокие нагрузки без разрушения ее структуры:

- плотность – 7820 кг/м3; модуль упругости – 2,14Х10-5;

- коэффициент линейного расширения – 11,9Х106 1/град.;

- удельное электросопротивление – 210Х109 Ом*м;

- ударная вязкость – 160 Дж/см2;

- температура ковки – от 1250 до 800 градусов.

Почти все показатели изменяются в зависимости от температуры. С ее повышением, увеличиваются:

- удельное сопротивление;

- коэффициент линейного расширения;

- удельная теплоемкость.

Обратную зависимость от температуры демонстрируют:

- модуль упругости;

- плотность металла;

- коэффициент теплопроводности.

Важной характеристикой является показатель предела текучести. Он определяется величиной нагрузки, при которой в изделии возникают необратимые деформации. Показатель зависит от нескольких факторов: режима термообработки; типа легирующих добавок и количества вредных примесей; структуры кристаллической решетки.

Для стали 40Х предел текучести уменьшается в диапазоне температур 100-500 градусов от 490 до 345 МПа. Негативное влияние на качество сплава оказывают отпускная хрупкость и флокеночувствительность. Сталь трудносвариваема, требует предварительного подогрева и последующей термообработки.

Область применения

Из-за своих характеристик материал находит применение в разных промышленных отраслях. Сплав используют при создании следующих компонентов:

- Кулачковые и коленчатые валы, оси и полуоси.

- Штоки.

- Плунжеры.

- Вал-шестерни.

- Иные детали, для которых особо важна прочность.

Интересно: Сплавом пользуются для создания конструкций, используемых при экстремально низком уровне температуры. Сталь применяют при строительстве автомобильных и ж/д мостов на крайнем Севере.

Термообработка

| Режимы термической обработки | ||||||||

| 1 вариант | Среда | t, 0С | 2 вариант | Среда | t, 0С | 3 вариант | Охлаждающая среда | t, 0С |

| Отжиг | с печью | 820–840 | Нормализация | воздух | 850–870 | Закалка | масло/ вода | 840–875 |

| Отпуск | 560–650 | Отпуск | воздух/ вода/ масло/ печь | 450–650 | ||||

Способы обработки стали марки 40х

Для серьезного повышения качества деталей, необходимо провести термообработку получаемых изделий. Ее виды:

- Отжиг.

- Нормализация.

- Отпуск.

- Старение.

- Закалка.

Особенности термообработки

Отжиг стали 40х представляет собой нагрев материала, нужно выдержать металл при высокой температуре и затем охладить вместе с печью. После отжига он обретает сильную пластичность и невысокую твердость.

Важно: Необходимо провести отпуск стали 40х, он дает возможность понизить внутреннее напряжение. Отпуск делается на воздухе или в масле. Производится при температуре 200 °С в воздушной среде и 500 °С в масляной структуре.

Прокаливаемость материала делается с использованием масляной среды. После процедуры качественно улучшается поверхностный слой стали. Процедуру нужно проводить в течение 4 часов при температуре 860 °С.

Марочник стали и сплавов

Виды поставки материала 40Х

| B03 — Обработка металлов давлением. Поковки | ГОСТ 8479-70; |

| В22 — Сортовой и фасонный прокат | ГОСТ 9234-74; ГОСТ 1133-71; ГОСТ 11474-76; ГОСТ 2879-2006; ГОСТ 2591-2006; ГОСТ 2590-2006; |

| В23 — Листы и полосы | ГОСТ 103-2006; ГОСТ 19903-74; ГОСТ 82-70; |

| В32 — Сортовой и фасонный прокат | ГОСТ 8560-78; ГОСТ 8559-75; ГОСТ 10702-78; ГОСТ 7417-75; ГОСТ 4543-71; ГОСТ 1051-73; ГОСТ 14955-77; |

| В33 — Листы и полосы | ГОСТ 1577-93; |

| В62 — Трубы стальные и соединительные части к ним | ГОСТ 24950-81; ГОСТ 23270-89; ГОСТ 7909-56; ГОСТ 9567-75; ГОСТ 8734-75; ГОСТ 8733-74; ГОСТ 8732-78; ГОСТ 8731-87; ГОСТ 53383-2009; |

| В71 — Проволока стальная низкоуглеродистая | ГОСТ 1526-81; |

Химический состав в % материала 40Х

ГОСТ 4543 — 71 C Si Mn Ni S P Cr Cu0.36 — 0.440.17 — 0.370.5 — 0.8до 0.3до 0.035до 0.0350.8 — 1.1до 0.3

Температура критических точек материала 40Х.

Ac1 = 743 , Ac3(Acm) = 782 , Ar3(Arcm) = 730 , Ar1 = 693

Технологические свойства материала 40Х .

| Свариваемость: | трудносвариваемая. |

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

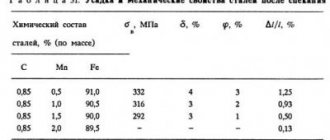

Механические свойства при Т=20oС материала 40Х .

| Твердость 40Х после отжига , ГОСТ 4543-71 | HB 10 -1 = 217 МПа |

| Твердость 40Х , Трубы ГОСТ 8731-87 | HB 10 -1 = 269 МПа |

| Твердость 40Х , Трубы холоднодеформир. ГОСТ 8733-74 | HB 10 -1 = 217 МПа |

| Твердость 40Х , Пруток горячекатан. ГОСТ 10702-78 | HB 10 -1 = 179 МПа |

Физические свойства материала 40Х.

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.14 | 7820 | 210 | |||

| 100 | 2.11 | 11.9 | 46 | 7800 | 466 | 285 |

| 200 | 2.06 | 12.5 | 42.7 | 7770 | 508 | 346 |

| 300 | 2.03 | 13.2 | 42.3 | 7740 | 529 | 425 |

| 400 | 1.85 | 13.8 | 38.5 | 7700 | 563 | 528 |

| 500 | 1.76 | 14.1 | 35.6 | 7670 | 592 | 642 |

| 600 | 1.64 | 14.4 | 31.9 | 7630 | 622 | 780 |

| 700 | 1.43 | 14.6 | 28.8 | 7590 | 634 | 936 |

| 800 | 1.32 | 26 | 7610 | 664 | 1100 | |

| 900 | 26.7 | 7560 | 1140 | |||

| 1000 | 28 | 7510 | 1170 | |||

| 1100 | 28.8 | 7470 | 120 | |||

| 1200 | 7430 | 1230 | ||||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Зарубежные аналоги материала 40Х

Внимание! Указаны как точные, так и ближайшие аналоги.

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Бельгия | Испания | Китай | Швеция | Болгария | Венгрия | Польша | Румыния | Чехия | Австралия | Юж.Корея |

| — | DIN,WNr | JIS | AFNOR | BS | EN | UNI | NBN | UNE | GB | SS | BDS | MSZ | PN | STAS | CSN | AS | KS |

| 5135 | |||||||||||||||||

| 5140 | |||||||||||||||||

| 5140H | |||||||||||||||||

| 5140RH | |||||||||||||||||

| G51350 | |||||||||||||||||

| G51400 | |||||||||||||||||

| H51350 | |||||||||||||||||

| H51400 |

| 1.7035 |

| 1.7045 |

| 37Cr4 |

| 41Cr4 |

| 41CrS4 |

| 42Cr4 |

| SCr435H |

| SCr440 |

| SCr440H |

| 38C4 |

| 38C4FF |

| 41Cr4 |

| 42C4 |

| 42C4TS |

| 41Cr4 |

| 530A36 |

| 530A40 |

| 530H36 |

| 530H40 |

| 530M40 |

| 1.7035 |

| 1.7039 |

| 37Cr4 |

| 37Cr4KD |

| 41Cr4 |

| 41Cr4KD |

| 41CrS4 |

| 36CrMn5 |

| 37Cr4 |

| 38Cr4KB |

| 38CrMn4KB |

| 41Cr4 |

| 41Cr4KB |

| 38Cr4 |

| 38Cr4DF |

| 41Cr4 |

| 41Cr4DF |

| 42Cr4 |

| F.1201 |

| F.1202 |

| F.1210 |

| F.1211 |

| 38CrA |

| 40Cr |

| 40CrA |

| 40CrH |

| 45Cr |

| 45CrH |

| ML38CrA |

| ML40Cr |

| SCr435H |

| SCr440 |

| SCr440H |

| Механические свойства : | |

| sв | — Предел кратковременной прочности , [МПа] |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | — Относительное удлинение при разрыве , [ % ] |

| y | — Относительное сужение , [ % ] |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , [Град] |

| E | — Модуль упругости первого рода , [МПа] |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, [Ом·м] |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

40Х — Сталь конструкционная легированная 40Х — химический состав, механические, физические и технологические свойства, плотность, твердость, применение

При использовании информации сайта гиперссылка на «Марочник стали и сплавов (www.splav-kharkov.com)» обязательна на каждой странице. Юридическую поддержку ресурсу оказывает юр. фирма » Интернет и Право «

Аналоги и номенклатура

Марку стали 40Х можно заменить отечественными аналогами:

- 45Х;

- 38ХА;

- 40ХН;

- 40ХС;

- 40ХФ;

- 40ХР.

Зарубежные аналоги имеют другую маркировку, однако составы этих сплавов приблизительно совпадают:

- G51400 и H51350 – Соединенные Штаты;

- 37Cr4, 41Cr4, 41CrS4 – Германия;

- 35Cr, 38CrA, 40Cr и 40CrA – КНР;

- SCr435, SCr440 – Япония;

- 37Cr4, 41Cr4 – Франция;

- 36CrMn4 – Италия;

- 2245 – Швеция;

- 14140 – Чехия.

Классификация конструкционных легированных сталей регламентируется ГОСТом 4543-71. В нем прописаны технические условия на разные виды проката. По характеристикам стали 40Х ГОСТ 4543-71 относит ее к классу хромистых сплавов и устанавливает:

- предельное содержание примесей, негативно влияющих на технологические свойства материала, например, серы и фосфора;

- режимы термообработки.

Сталь поставляется в виде:

- сортового проката по нескольким стандартам;

- калиброванного прутка;

- прутка шлифованного и серебрянки по ГОСТу 14955-77;

- толстого листа и полос;

- поковок, согласно ГОСТу 8479-70;

- труб и соединительных частей к ним.

Технические характеристики стали 14Х17Н2

Сталь 40Х – отечественные аналоги

| Марка металлопроката | Заменитель |

| 40Х | 38ХА |

| 40ХН | |

| 40ХР | |

| 40ХС | |

| 40ХФ | |

| 45Х |

Зарубежные аналоги

Аналоги сплава марки 40Х выпускаются и в других странах. Их маркировка отличается от российской, но состав практически идентичен. К числу таких сплавов относятся:

- 41Cr4, 41Cr54 (Германия);

- S140, S140H (Америка);

- 41Cr4, 42C4 (Франция);

- S30A40, S30H40, S30M40 (Великобритания);

- SS2245 (Швеция);

- 41Cr4, 41Cr4KB (Италия);

- SCr435-H, SCr440 (Япония);

- 40H (Польша).

Среди ассортимента сталей, представленного российскими производителями, полных аналогов марки 40Х нет. Но есть металлы, схожие по составу и по своим эксплуатационным характеристикам. К их числу относятся:

- 45Х;

- 38ХА;

- 40ХН;

- 40ХС;

- 40ХФ;

- 40ХР.

Возможность выполнения замены должна определяться только после проведения оценки, и сравнения свойств разных марок сталей.

Область применения

Металлопрокат стали 40Х получил широкое применение в машиностроительных отраслях для производства изделий повышенной прочности и выносливости при воздействии интенсивных нагрузок:

- труб для отопительных систем;

- дисков, роторов для паровых турбин;

- коленчатых и кулачковых валов;

- крепежных деталей.

Листовую сталь используют:

- для холодной и горячей штамповки;

- обшивки каркасных конструкций.

Из прутков, изготовленных по ГОСТу 5950-2000, производят инструменты, применяющиеся в условиях небольших скоростей и температур, не превышающих 2 тыс. градусов.

Применение стали 40Х в промышленности и быту

Как уже отмечалось выше, 40Х относят к легированным, конструкционным материалам. Именно это позволяет её использовать в автомобильной промышленности, так из неё производят карбюраторные иглы, пружинные изделия и пр. Кроме того, из этого материала производят поковки и детали трубопроводной арматуры. Но необходимо помнить о том, что все эти детали должны пройти термическую обработку. В частности, их закаливают в масле, и в нем же отпускают.

В машиностроении сталь 40Х применяют для производства технологической оснастки, в том числе и измерительной, детали компрессоров и многое другое.

Сталь 40Х и её заменители нашли своё применение в быту. В частности, из неё производят кухонную утварь, в частности, ножи. Они легко затачиваются, не подвержены коррозии. Ножи, выполненные из этого материала, могут быть использованы при разделке любых продуктов — мяса, птицы, овощей, фруктов. Можно смело утверждать, что сталь 40Х безвредна для человеческого организма.

Именно это позволяет применять сталь марки 40Х и её производные для изготовления медицинского инструмента, к примеру, медицинских скальпелей и прочего хирургического инструмента.

Но, кроме ряда неоспоримых достоинств, сталь 40Х обладает и рядом технологических недостатков. Так, этот материал обладает невысокой стойкостью к воздействию агрессивных сред и высоким температурам.

Для получения деталей разной формы применяют различные методы металлообработки, в том числе — точение, фрезерование, шлифование. Сталь 40Х можно отнести к материалам, которые не требуют для обработки какого-либо специального инструмента.

Образцы продукции из стали 40Х

Ниже приводим образцы некоторой продукции, изготавливаемой нашей организацией из стали 40Х.

Входной вал-шестерня редуктора РМ-650»>

Зубчатые колёса редуктора Ц2У-315Н»>

Выходной вал в виде зубчатой полумуфты редуктора РМ-350»>

Источники

- https://vse-stali.ru/stal-konstruktsionnaya/legirovannaya-stal-konstruktsionnaya/stal-40h/

- https://intehstroy-spb.ru/spravochnik/ctal-40h.html

- https://prompriem.ru/stati/stal-40x.html

- https://metal.place/ru/wiki/40kh/

- https://www.lsst.ru/spravochnik-metalloprokata/konstruktsionnaya-stal/stal-40kh/

- https://molotok34.ru/spravochnik/stal-40-h.html

- https://xlom.ru/spravochnik/stal-40h

- https://nzmetallspb.ru/osnastika/stal-40h-harakteristiki-tverdost-primenenie.html

- https://punktpriema.ru/articles/tehnicheskie-harakteristiki-stali-40h.html

Аналоги

У стали 40Х множество аналогов как в России, так и за рубежом. Сталь может быть заменена по меньшей мере шестью отечественными марками хромистых сталей, почти идентичными по свойствам и характеристикам. Информацию о точных и приблизительных аналогах стали 40Х можно посмотреть в таблицах ниже.

Сталь 40Х – отечественные аналоги

| Марка металлопроката | Заменитель |

| 40Х | 38ХА |

| 40ХН | |

| 40ХР | |

| 40ХС | |

| 40ХФ | |

| 45Х |

Зарубежные аналоги Стали 40Х

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Бельгия | Испания |

| — | DIN,WNr | JIS | AFNOR | BS | EN | UNI | NBN | UNE |

| 5135 | 1,7034 | SCr435 | 37Cr4 | 37Cr4 | 1.7034 | 36CrMn4 | 37Cr4 | 37Cr4 |

| 5140 | 1,7035 | SCr435H | 38C4 | 41Cr4 | 1.7035 | 36CrMn5 | 41Cr4 | 38Cr4 |

| 5140H | 1,7045 | SCr440 | 38C4FF | 530A36 | 1.7039 | 37Cr4 | 45C4 | 38Cr4DF |

| 5140RH | 37Cr4 | SCr440H | 41Cr4 | 530A40 | 37Cr4 | 38Cr4KB | 41Cr4 | |

| G51350 | 41Cr4 | 42C4 | 530H36 | 37Cr4KD | 38CrMn4KB | 41Cr4DF | ||

| G51400 | 41CrS4 | 42C4TS | 530H40 | 41Cr4 | 41Cr4 | 42Cr4 | ||

| H51350 | 42Cr4 | 530M40 | 41Cr4KD | 41Cr4KB | F.1201 | |||

| H51400 | 41CrS4 | F.1202 | ||||||

| F.1210 | ||||||||

| F.1211 | ||||||||

| Китай | Швеция | Болгария | Венгрия | Польша | Румыния | Чехия | Австралия | Юж.Корея |

| GB | SS | BDS | MSZ | PN | STAS | CSN | AS | KS |

| 35Cr | 2245 | 37Cr4 | 37Cr4 | 38HA | 40Cr10 | 14140 | 5132H | SCr435 |

| 38CrA | 40Ch | 41Cr4 | 40H | 40Cr10q | 5140 | SCr435H | ||

| 40Cr | 41Cr4 | Cr2Z | SCr440 | |||||

| 40CrA | Cr3Z | SCr440H | ||||||

| 40CrH | ||||||||

| 45Cr | ||||||||

| 45CrH | ||||||||

| ML38CrA | ||||||||

| ML40Cr |

Температура плавления стали 40х

Среди большого количества физических свойств металлов отметим температуру плавления. Этот показатель учитывается при изготовлении самых различных изделий, к примеру, ножа или подшипников. Самой востребованной сталью для изготовления медицинских скальпелей, ножей, пружин и других предметов считается сталь 40х13. Она обладает всеми необходимыми свойствами и характеристиками.

ГОСТы на сталь 40х и применение

Основные потребители металла – промышленные производства – получают сталь 40х в виде сортового фасонного проката, выполненного в соответствии со стандартами, разработанными, в основном, еще в 70-х гг. прошлого века. Сегодня приобрести данный материал для своих нужд можно в виде:

- толстых листов – ГОСТы 19903-74 и 1577-93

- труб – ГОСТы 8731-74, 8733-74 и 13663-86

- калиброванных прутков – ГОСТы 1051-73, 7417-75, 8559-75 и 8560-78

- шлифованных прутков и серебрянки – ГОСТ 14955-77

- поковок – ГОСТ 8479-70

- полос ГОСТы 82-70, 1577-93 и 103-2006

Эта сталь является трудносвариваемой, поэтому чаще всего находит применение в производстве ответственных деталей повышенной прочности, испытывающих серьезные нагрузки при вращении или трении. Из сплава 40х удаётся получить качественные валы, шпиндели, кольца, штоки и шестерни. Этот материал также можно назвать идеальным для изготовления полуосей, втулок, оправок и плунжеров.

Химсостав сплава 40х

Стоит отметить, что в данном сплаве помимо хрома предусмотрено относительно большое количество другого легирующего вещества – марганца:

- Fe – 97,0%

- C – 0,36-0,44%

- Cr – 0,8-1,1%

- Mn – 0,5-0,8 %

- Si – 0,17-0,37%

- Ni – не менее 0,3%

- Cu – не менее 0,3%

- S – не менее 0,035%

- P – не менее 0,035%

Сталь марки 40х: физические и механические свойства

Основные характеристики легированного сплава 40х, определяющие область его применения, связаны с достаточно высокой твердостью (HB 10-1 = 217МПа) и удельным весом материала (7820 кг/м3). Наиболее важные свойства материала представлены в следующих таблицах:

Одним из основных требований к этой трудносвариваемой стали всегда была достаточная величина модуля упругости, т.е. коэффициента пропорциональности между напряжением и деформацией. Модуль упругости стали 40х равен 215 ГПа, в то время как даже при многократном увеличении уровня температуры она меняется незначительно (приведенный модуль упругости стали рассчитан при t=20оC):

Отдельно необходимо сказать о свариваемости сплава 40х. При необходимости здесь задействуются ЭШС и РДС, применяются предварительный подогрев и последующая термообработка. Температура ковки стали 40х – 1250-800оС.

Можно ли повысить твердость металлов и их сплавов?

Технологии придания большей твердости металлам и сплавам совершенствовались в течение долгих веков. Современное оборудование позволяет проводить термическую обработку таким образом, чтобы значительно улучшать свойства изделий даже из недорогих материалов.

Закалка стали и сплавов

Закалка (мартенситное превращение) — основной способ придания большей твердости сталям. В этом процессе изделие нагревают до такой температуры, что железо меняет кристаллическую решетку и может дополнительно насытиться углеродом. После выдержки в течение определенного времени, сталь охлаждают.

Это нужно сделать с большой скоростью, чтобы не допустить образования промежуточных форм железа.В результате быстрого превращения получается перенасыщенный углеродом твердый раствор с искаженной кристаллической структурой. Оба эти фактора отвечают за его высокую твердость (до HRC 65) и хрупкость.

Большинство углеродистых и инструментальных сталей при закаливании нагревают до температуры от 800 до 900С, а вот быстрорежущие стали Р9 и Р18 калятся при 1200-1300С.

Микроструктура быстрорежущей стали Р6М5: а) литое состояние; б) после ковки и отжига; в) после закалки; г) после отпуска. ×500.

Режимы закалки

Нагретое изделие опускают в охлаждающую среду, где оно остается до полного остывания Это самый простой по исполнению метод закалки, но его можно применять только для сталей с небольшим (до 0,8%) содержанием углерода либо для деталей простой формы. Эти ограничения связаны с термическими напряжениями, которые возникают при быстром охлаждении — детали сложной формы могут покоробиться или даже получить трещины.

При таком способе закалки изделие охлаждают до 250-300С в соляном растворе с выдержкой 2-3 минуты для снятия термических напряжений, а затем завершают охлаждение на воздухе. Это позволяет не допускать появления трещин или коробления деталей.

Расшифровка сокращённых обозначений

- временное сопротивление разрыву (предел прочности при растяжении), МПа

- предел упругости, МПа

- предел текучести условный, МПа

- относительное удлинение после разрыва, %

- предел текучести при сжатии, МПа

- предел кратковременной прочности, МПа

- ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2

- предел пропорциональности (предел текучести для остаточной деформации), МПа

- твердость по Бринеллю

- твердость по Виккерсу

- твердость по Роквеллу, шкала С

- твердость по Роквеллу, шкала В

- твердость по Шору

- относительная осадка при появлении первой трещины, %

- предел прочности при кручении, максимальное касательное напряжение, МПа

- предел прочности при изгибе, МПа