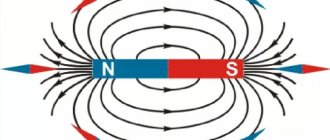

Магнитные свойства материала — это класс физических явлений, опосредованных полями. Электрические токи и магнитные моменты элементарных частиц порождают поле, которое действует на другие токи. Наиболее знакомые эффекты возникают в ферромагнитных материалах, которые сильно притягиваются магнитными полями и могут намагничиваться, превращаясь в постоянные, создавая сами заряженные поля.

Только несколько веществ являются ферромагнитными. Для определения уровня развитости этого феномена в конкретной субстанции существует классификация материалов по магнитным свойствам. Наиболее распространенными являются железо, никель и кобальт и их сплавы. Приставка ферро- относится к железу, потому что постоянный магнетизм впервые наблюдался в порожняке, форме природной железной руды, называемой магнитными свойства материала, Fe3O4.

Вам будет интересно:Технология «Педагогическая мастерская»: понятие, основные функции, характеристика проведения и анализ эффективности

Парамагнитные материалы

Хотя ферромагнетизм ответственен за большинство эффектов магнетизма, встречающихся в повседневной жизни, все другие материалы в некоторой степени подвержены влиянию поля, а также некоторых других типов магнетизма. Парамагнитные вещества, такие как алюминий и кислород, слабо притягиваются к приложенному магнитному полю. Диамагнитные вещества, такие как медь и углерод, слабо отталкиваются.

Вам будет интересно:Какие существуют окончания писем на английском?

В то время как антиферромагнитные материалы, такие как хром и спиновые стекла, имеют более сложную связь с магнитным полем. Сила магнита на парамагнитных, диамагнитных и антиферромагнитных материалах обычно слишком слаба, чтобы ее можно было почувствовать, и ее можно обнаружить только лабораторными приборами, поэтому эти вещества не входят в список материалов, обладающих магнитными свойствами.

История

Магнитные свойства материала были впервые обнаружены в древнем мире, когда люди заметили, что магниты, естественно намагниченные кусочки минералов, могут притягивать железо. Слово «магнит» происходит от греческого термина μαγνῆτις λίθος magnētis lithos, «магнезиальный камень, подножный камень».

Вам будет интересно:Ульяновская государственная сельскохозяйственная академия имени Столыпина

В Древней Греции Аристотель приписал первое из того, что можно назвать научной дискуссией о магнитных свойствах материалов, философу Фалесу Милетскому, который жил с 625 г. до н. э. до 545 г. до н. э. Древний индийский медицинский текст «Сушрута самхита» описывает использование магнетита для удаления стрел, встроенных в тело человека.

Ферримагнетики и антиферромагнетики

Двум видам магнетиков также свойственна доменная структура, но магнитные моменты в них ориентируются антипараллельно. Это такие группы, как:

- Антиферромагнетики. Магнитные моменты доменов в этих веществах равны по численному значению и взаимно скомпенсированы. По этой причине магнитные свойства материалов антиферромагнетиков характеризуются крайне низкой магнитной восприимчивостью. Во внешнем поле они проявляют себя как очень слабые парамагнетики. Выше пороговой температуры, называемой точкой Нееля, такое вещество становится обычным парамагнетиком. Антиферромагнетиками являются хром, марганец, некоторые редкоземельные металлы, актиноиды. Некоторые антиферромагнитные сплавы имеют две точки Нееля. Когда температура меньше нижнего порога, материал становится ферромагнитным.

- Ферримагнетики. У веществ этого класса величины магнитных моментов разных структурных единиц не равны, благодаря чему не происходит их взаимной компенсации. Магнитная восприимчивость их зависит от температуры и напряженности намагничивающего поля. К ферримагнетикам относятся ферриты, в состав которых входит оксид железа.

Древний Китай

В древнем Китае самая ранняя литературная ссылка на электрические и магнитные свойства материалов содержится в книге IV века до нашей эры, названной в честь ее автора, «Мудрец Долины Призраков». Самое раннее упоминание о притягивании иглы — в работе I века Луньхэн («Сбалансированные запросы»): «Магнит притягивает иголку».

Китайский ученый XI века Шэнь Куо был первым человеком, который описал — в «Эссе пула снов» — магнитный компас с иглой и то, что он улучшил точность навигации с помощью астрономических методов. Концепция истинного севера. К 12-му веку китайцы, как было известно, использовали компас-магнит для навигации. Они вылепили направляющую ложку из камня так, что ручка ложки всегда указывала на юг.

Средневековье

Александр Неккам, к 1187 году, был первым в Европе, кто описал компас и его использование для навигации. Этот исследователь впервые в Европе досконально установил, какими свойствами обладают магнитные материалы. В 1269 году Питер Перегрин де Марикур написал Epistola de magnete, первый сохранившийся трактат, описывающий свойства магнитов. В 1282 году свойства компасов и материалов с особыми магнитными свойствами описал аль-Ашраф, йеменский физик, астроном и географ.

Ренессанс

В 1600 году Уильям Гилберт опубликовал свои «Магнетический корпус» и «Магнитное теллур» («О магните и магнитных телах, а также о Великом магните Земли»). В этой работе он описывает многие из своих экспериментов со своей модельной землей, называемой терреллой, с помощью которой он проводил исследование свойств магнитных материалов.

Из своих экспериментов он пришел к выводу, что Земля сама по себе является магнитной и что именно поэтому компасы указывали на север (ранее некоторые полагали, что именно полярная звезда (Polaris) или большой магнитный остров на Северном полюсе притягивал компас).

Магнитно-мягкие материалы

Магнитно-мягкие материалы должны иметь высокую начальную и максимальную магнитную проницаемость и низкую коэрцитивную силу. Кроме этого, они должны обладать незначительными потерями при перемагничивании на вихревые токи, обладать малой площадью петли гистерезиса и сравнительно высоким электрическим сопротивлением.

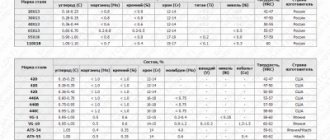

Изготовление магнитно-мягких изделий литьём трудоёмко и связано с большими потерями материала. Себестоимость магнитно-мягких спеченных деталей гораздо ниже себестоимость тех же деталей, изготовленных путём обработки на металлорежущих станках из компактного материала. При этом в ряде случаев требования промышленности настолько высоки, что выполнение их на базе существующей технологии изготовления магнитно-мягких материалов невозможно. Наиболее широко применяемыми магнитно-мягкими материалами являются чистое железо, сплавы железа с никелем (типа пермаллоя), с кремнием и алюминием (типа альсифера), с хромом или алюминием и другими. Порошок железа, применяемый как основа магнитно-мягких материалов, должен содержать углерода не более 0,07%. Состав и свойства некоторых магнитно-мягких материалов приведены в таблице 1.

Таблица 1 – Состав и свойства некоторых магнитно-мягких материалов

| Состав материала, % | Удельное электросопротивление ρ, мкОм⋅см | Магнитные свойства в статических полях | ||

| Остаточная магнитная индукция В800, Тл | Коэрцитивная сила , Нс, А/М | Максимальная магнитная проницаемость μmax·103 | ||

| 99 Fe | 10,0 | 1,30 | 76,0 | 3,80 |

| 99 Fe, 1P | 41,0 | 1,35 | 75,0 | 5,00 |

| 97 Fe, 2Si | 44,6 | 1,00 | 120,0 | 1,90 |

| 96 Fe, 4Si | 70,5 | 1,00 | 128,0 | 2,10 |

| 94 Fe, 6Si | 146,9 | 0,90 | 72,0 | 4,40 |

| 88 Fe, 12Al | 95,0 | 1,30 | 36,0 | 8,20 |

| 50 Fe, 50 Ni | 40,0 | 1,55 | 5,8 | 40,20 |

| 14 Fe, 72 Ni, 14 Cu | 29,0 | 0,62 | 4,0 | 48,00 |

| 22 Fe, 78 Ni | – | 0,90 | 4,8 | 72,50 |

При изготовлении магнитно-мягких материалов из железного порошка необходимое количество его смешивают с определенной дозой стеротекса (цинковая соль стеариновой кислоты) для улучшения прессуемости порошка. Затем проводят прессование и спекание в атмосфере водорода. Охлаждение после спекания осуществляют в холодильнике печи также в атмосфере водорода. После спекания изделия подвергают допрессовке, после которой проводят повторное спекание в водороде (отжиг).

В результате такой обработки получают изделия, имеющие характеристики:

- остаточная магнитная индукция В800, Тл – 0,9

- максимальная магнитная проницаемость μmax, мГн/м –3400 –3500

- коэрцитивная сила Нс, А/м – 96–104

Чистое железо имеет низкое электросопротивление. Поэтому для изделий из него характерны большие потери на вихревые токи. Для снижения этих потерь применяют сплавы железа с кремнием, кремнием и алюминием или другими легирующими добавками. Лучшие свойства достигаются при содержании кремния 4–6 %. Сплавы с большим содержании кремния имеют высокую твердость, повышенную хрупкость и плохую обрабатываемость.

Сплавы типа пермаллоя можно получать как из механической смеси порошков, так и из порошков полученных путем совместного осаждения карбонилов железа и никеля. Сплав, получаемый совместным легированием карбонилов, имеет более высокие свойства, чем полученный механическим смешиванием отдельных компонентов. Так, в первом случае коэрцитивная сила Нс= 0,537 А/м, максимальная магнитная проницаемость μmax= 6,62 мГн/м , а во втором соответственно Нс=0,0417 А/м, μmax= 3,49 мГн/м.

В настоящее время разработан электролитический метод получения порошковых магнитно-мягких сплавов типа тройного пермаллоя (Ni–Fe–Mo) и четверных супермаллоев ( Ni–Fe–Mo–Mn и Ni–Fe–Mo–Cu) с высокими магнитными свойствами. Из-за высокой твердости частиц такие порошки плохо прессуются. Для улучшения прессуемости в состав вводят определенное количество пластмассы, которая при спекании в водороде полностью удаляется и не влияет на магнитные свойства. В ряде случаев для улучшения свойств магнитно-мягких материалов проводят термомагнитную обработку, которая заключается в нагреве магнитных изделий до температуры порядка 710 °С с выдержкой при этой температуре и последующем охлаждением в магнитном поле. Магнитная проницаемость после такой обработки повышается.

Новое время

Понимание взаимосвязи между электричеством и материалами со специальными магнитными свойствами появилось в 1819 году в работе Ханса Кристиана Эрстеда, профессора в Копенгагенском университете, который обнаружил в результате случайного подергивания стрелки компаса возле провода, что электрический ток может создать магнитное поле. Этот знаменательный эксперимент известен как Эксперимент Эрстеда. Несколько других экспериментов последовали с Андре-Мари Ампера, который в 1820 году обнаружил, что магнитное поле, циркулирующее по замкнутому пути, было связано с током, протекающим по периметру пути.

Вам будет интересно:Правильная шестиугольная пирамида. Формулы объема и площади поверхности. Решение геометрической задачи

Карл Фридрих Гаусс занимался исследованием магнетизма. Жан-Батист Био и Феликс Савар в 1820 году придумали закон Био-Савара, дающий нужное уравнение. Майкл Фарадей, который в 1831 году обнаружил, что изменяющийся во времени магнитный поток через петлю провода вызывал напряжение. А другие ученые находили дальнейшие связи между магнетизмом и электричеством.

ХХ век и наше время

Джеймс Клерк Максвелл синтезировал и расширил это понимание уравнений Максвелла, объединив электричество, магнетизм и оптику в области электромагнетизма. В 1905 году Эйнштейн использовал эти законы, мотивируя свою теорию специальной теории относительности, требуя, чтобы законы сохранялись во всех инерциальных системах отсчета.

Электромагнетизм продолжал развиваться в XXI веке, будучи включенным в более фундаментальные теории калибровочной теории, квантовой электродинамики, электрослабой теории и, наконец, в стандартную модель. В наше время ученые уже вовсю изучают магнитные свойства наноструктурных материалов. Но самые великие и удивительные открытия в этой области, вероятно, все еще ждут нас впереди.

Суть

Магнитные свойства материалов в основном обусловлены магнитными моментами орбитальных электронов их атомов. Магнитные моменты ядер атомов обычно в тысячи раз меньше, чем у электронов, а посему они незначительны в контексте намагничивания материалов. Ядерные магнитные моменты тем не менее очень важны в других контекстах, особенно в ядерно-магнитном резонансе (ЯМР) и магнитно-резонансной томографии (МРТ).

Обычно огромное количество электронов в материале устроено так, что их магнитные моменты (как орбитальные, так и внутренние) сводятся на нет. В некоторой степени это связано с тем, что электроны объединяются в пары с противоположными собственными магнитными моментами в результате принципа Паули (см. Конфигурацию электронов) и объединяются в заполненные подоболочки с нулевым суммарным орбитальным движением.

В обоих случаях электроны преимущественно используют схемы, в которых магнитный момент каждого электрона нейтрализуется противоположным моментом другого электрона. Более того, даже когда конфигурация электронов такова, что существуют неспаренные электроны и / или незаполненные подоболочки, часто бывает так, что различные электроны в твердом теле будут вносить магнитные моменты, которые указывают в разных, случайных направлениях, так что материал не будет магнитным.

Иногда, либо самопроизвольно, либо из-за приложенного внешнего магнитного поля — каждый из магнитных моментов электронов будет в среднем выстроен в линию. Подходящий материал может затем создать сильное чистое магнитное поле.

Магнитное поведение материала зависит от его структуры, в частности от электронной конфигурации, по причинам, указанным выше, а также от температуры. При высоких температурах случайное тепловое движение затрудняет выравнивание электронов.

Магнитно–твердые материалы

Магнитно–твердые материалы применяются для изготовления постоянных магнитов, обладающих высокими значениями коэрцитивной силы и большой остаточной магнитной индукцией.

За последние годы появились новые виды магнитно-твердых материалов, которые могут быть получены только из порошков. К ним можно отнести магниты на основе сплавов кобальта с редкоземельными металлами, магниты на основе ферритов, на основе высокодисперсных порошков железа и его сплавов с кобальтом, магниты на основе сплавов марганца с висмутом и алюминием.

Постоянные магниты характеризуются высокими магнитными свойствами, получаемыми в результате образования гетерогенной структуры, которая достигается в процессе спекания или последующей термической обработки.

В качестве исходных материалов для производства постоянных магнитов используют чистые порошки железа, никеля, кобальта и меди. Обычно это порошки, полученные электролизом или карбонильным методом. Алюминий вводят в виде порошка железоалюминиевой или никельалюминиевой лигатуры, который получают размолом литого сплава или распылением расплава. Использование лигатур дает возможность снизить температуру спекания за счет образования жидкой фазы. При производстве постоянных магнитов в качестве исходных материалов могут использоваться и порошки сплавов металлов. При использовании порошков сплавов уровень достигаемых магнитных свойств бывает выше. Широкое распространение получили сплавы на основе железа типа Fe –Ni –Al –Co с добавками различных элементов.

При получении магнитов исходные порошки смешивают и из смеси прессуют заготовки. Для улучшения прессуемости в смесь вводят в качестве смазки незначительное количество стеротекса. Прессовки спекают в атмосфере очищенного от кислорода и азота водорода. Температуру спекания выбирают в зависимости от состава, формы и размера спекаемых заготовок. Обычно она составляет 1280–1350 °С. Структура спеченного материала зависит от скорости охлаждения и последующей термической обработки, которую проводят по режимам обычным для литых магнитов из сплавов аналогичного состава. Магниты типа альни ( Fe –Ni –Al –Cu) подвергают закалке на воздухе, типа альнико (Fe –Ni –Al –Co –Cu) – закалке на воздухе и отпуску, типа магнико ( Fe –Ni –Al –Co –Cu ) – закалке на воздухе с одновременным наложением магнитного поля и отпуску. Для сплавов альни и магнико термическая обработка после спекания обязательна. Свойства порошковых магнитно–твердых материалов приведены в таблице 2.

Таблица 2 – Свойства порошковых магнитотвердых материалов

| Наименование материала | Марка | Химический состав шихты, % | Магнитные свойства (средние значения) | |||||

| Ni | Al | Co | Cu | Магнитная индукция Вч, Тл | Коэрцитивная сила, Нс, кА/м | Магнитная энергия, Br⋅Нс, кДж/м3 | ||

| Альни | ЮНДЧ | 25,0 | 13,0 | – | 4,0 | 0,55 | 39,90 | 8 |

| Альнико | ЮНКДЗ | 24,5 | 13,0 | 3,0 | 4,0 | 0,57 | 47,90 | 9 |

| Магнико | ЮНДК24Т1 | 15,0 | 8,0 | 24,0 | 3,0 | 0,97 | 47,90 | 22 |

При легировании сплавов альни кобальтом повышается остаточная индукция и коэрцитивная сила. Сплавы в зависимости от содержания кобальта получили название альнико или магнико. В силовых магнико содержание никеля и алюминия уменьшено, а содержание кобальта увеличено до 20 –25%. В этих сплавах за счет термомагнитной обработки, сущность которой состоит в том, что магнит, нагретый до температуры около 1300 °С, охлаждают в магнитном поле с определенной напряженностью, достигается коэрцитивная сила величиной 40 – 48 кА/м при магнитной индукции 1,2 –1,5 Тл.

Большой интерес представляют магнитнотвердые материалы, полученные из мелкодисперсных порошков, имеющих размер частиц 0,05 –0,50 мкм. Порошки железа или смесь порошков железа и кобальта прессуют, прессовки пропитывают раствором бакелитовой смолы и нагревают для полимеризации.

В тонкодисперсном железном порошке содержатся оксиды, которые способствуют значительному повышению коэрцитивной силы.

Диамагнетизм

Диамагнетизм проявляется во всех материалах и представляет собой тенденцию материала противостоять приложенному магнитному полю и, следовательно, отталкиваться от магнитного поля. Однако в материале с парамагнитными свойствами (то есть с тенденцией усиливать внешнее магнитное поле) доминирует парамагнитное поведение. Таким образом, несмотря на универсальное возникновение, диамагнитное поведение наблюдается только в чисто диамагнитном материале. В диамагнитном материале нет неспаренных электронов, поэтому собственные магнитные моменты электронов не могут создавать какого-либо объемного эффекта.

Обратите внимание, что это описание подразумевается только как эвристический вариант. Теорема Бора-Ван Леувена показывает, что диамагнетизм невозможен в соответствии с классической физикой, и что правильное понимание требует квантово-механического описания.

Обратите внимание, что все материалы проходят этот орбитальный ответ. Однако в парамагнитных и ферромагнитных веществах диамагнитный эффект подавляется гораздо более сильными эффектами, вызванными неспаренными электронами.

В парамагнитном материале есть неспаренные электроны; то есть атомные или молекулярные орбитали с ровно одним электроном в них. В то время как для принципа исключения Паули требуется, чтобы спаренные электроны имели свои собственные («спиновые») магнитные моменты, указывающие в противоположных направлениях, в результате чего их магнитные поля компенсируются, неспаренный электрон может выровнять свой магнитный момент в любом направлении. Когда приложено внешнее поле, эти моменты будут стремиться совмещаться в том же направлении, что и приложенное поле, усиливая его.

Поведение вещества в магнитном поле

При действии внешнего магнитного поля векторы магнитных моментов частиц изменяют направление – тело намагничивается, в нем появляется собственное магнитное поле. Характер этого изменения и его интенсивность, определяющие магнитные свойства веществ, обусловлены различными факторами:

- особенности структуры электронных оболочек в атомах и молекулах вещества;

- межатомные и межмолекулярные взаимодействия;

- особенности структуры кристаллических решеток (анизотропия);

- температура вещества;

- напряженность и конфигурация магнитного поля и так далее.

Намагниченность вещества пропорциональна напряженности магнитного поля в нем. Их соотношение определяется особым коэффициентом – магнитной восприимчивостью. У вакуума она равна нулю, у некоторых веществ отрицательна.

Величину, характеризующую соотношение магнитной индукции и напряженности поля в веществе, принято называть магнитной проницаемостью. В вакууме индукция и напряженность совпадают, и проницаемость его равна единице. Магнитную проницаемость вещества можно выражать как относительную величину. Это соотношение абсолютных значений ее для данного вещества и для вакуума (последняя величина принята в качестве магнитной постоянной).

Ферромагнетики

Ферромагнетик, как парамагнитное вещество, имеет неспаренные электроны. Однако, в дополнение к тенденции собственного магнитного момента электронов быть параллельной приложенному полю, в этих материалах также существует тенденция для этих магнитных моментов ориентироваться параллельно друг другу, чтобы поддерживать состояние пониженной энергии. Таким образом, даже в отсутствие приложенного поля магнитные моменты электронов в материале спонтанно выстраиваются параллельно друг другу.

Каждое ферромагнитное вещество имеет свою индивидуальную температуру, называемую температурой Кюри, или точкой Кюри, выше которой оно теряет свои ферромагнитные свойства. Это связано с тем, что тепловая тенденция к беспорядку подавляет снижение энергии из-за ферромагнитного порядка.

Вам будет интересно:Топ-10 самых правильных переводчиков

Ферромагнетизм встречается только в нескольких веществах; распространенными являются железо, никель, кобальт, их сплавы и некоторые сплавы редкоземельных металлов.

Магнитные моменты атомов в ферромагнитном материале заставляют их вести себя как крошечные постоянные магниты. Они слипаются и объединяются в небольшие области более или менее равномерного выравнивания, называемые магнитными доменами или доменами Вейсса. Магнитные домены можно наблюдать с помощью магнитно-силового микроскопа, чтобы выявить границы магнитных доменов, которые напоминают белые линии на эскизе. Есть много научных экспериментов, которые могут физически показать магнитные поля.

Какие металлы не магнитятся: список

Ферромагнетиков, то есть металлов, которые хорошо магнитятся, в природе существует всего 9. Это железо, кобальт, никель, их сплавы и соединения, а также шесть металлов- лантаноидов: гадолиний, тербий, диспрозий, гольмий, эрбий и тулий.

Металлы, притягивающиеся только к очень сильным магнитам (парамагнетики): алюминий, медь, платина, уран.

Поскольку в быту не встречаются настолько большие магниты, которые бы притянули парамагнетик, а также не встречаются металлы-лантаноиды, можно смело утверждать, что все металлы, кроме железа, кобальта, никеля и их сплавов не будут притягиваться к магнитам.

Роль доменов

Когда домен содержит слишком много молекул, он становится нестабильным и делится на два домена, выровненных в противоположных направлениях, чтобы они более стабильно слипались, как показано справа.

При воздействии магнитного поля границы доменов перемещаются, так что домены, выровненные по магнитному полю, растут и доминируют в структуре (пунктирная желтая область), как показано слева. Когда намагничивающее поле удалено, домены могут не вернуться в ненамагниченное состояние. Это приводит к тому, что ферромагнитный материал намагничивается, образуя постоянный магнит.

При достаточно сильном намагничивании, чтобы преобладающий домен перекрывал все остальные, приводя к образованию только одного отдельного домена, материал магнитно насыщался. Когда намагниченный ферромагнитный материал нагревают до температуры точки Кюри, молекулы перемешиваются до такой степени, что магнитные домены теряют организацию, а магнитные свойства, которые они вызывают, прекращаются. Когда материал охлаждается, эта структура выравнивания доменов самопроизвольно возвращается, примерно аналогично тому, как жидкость может замерзнуть в кристаллическое твердое вещество.

Диа- и пара- магнетики

Все вещества обладают определенными магнитными свойствами, т. е. являются магнетиками

. Для большинства веществ магнитная проницаемость μ близка к единице и не зависит от величины магнитного поля. Вещества, для которых магнитная проницаемость незначительно меньше единицы (μ < 1), называются

диамагнетиками

, незначительно больше единицы (μ > 1) —

парамагнетиками

. Вещества, магнитная проницаемость которых зависит от величины внешнего поля и может значительно превышать единицу (μ » 1), называются

ферромагнетиками

.

Примерами диамагнетиков являются свинец, цинк, висмут (μ = 0,9998); парамагнетиков — натрий, кислород, алюминий (μ = 1,00023); ферромагнетиков — кобальт, никель, железо (μ достигает значения 8⋅103).

Впервые объяснение причин, вследствие которых тела обладают магнитными свойствами, дал Анри Ампер (1820 г.). Согласно его гипотезе, внутри молекул и атомов циркулируют элементарные электрические токи, которые и определяют магнитные свойства любого вещества.

Возьмем некоторое твердое вещество. Его намагниченность связана с магнитными свойствами частиц (молекул и атомов), из которых он состоит. Рассмотрим, какие контуры с током возможны на микроуровне. Магнетизм атомов обусловлен двумя основными причинами:

1) движением электронов вокруг ядра по замкнутым орбитам (орбитальный магнитный момент

) (рис. 1);

- Рис. 1

- Рис. 2

2) собственным вращением (спином) электронов (спиновой магнитный момент

) (рис. 2).

Для любознательных

. Магнитный момент контура равен произведению силы тока в контуре на площадь, охватываемую контуром. Его направление совпадает с направлением вектора индукции магнитного поля в середине контура с током.

Так как в атоме плоскости орбит различных электронов не совпадают, то вектора индукций магнитных полей [1], созданные ими (орбитальные и спиновые магнитные моменты), направлены под разными углами друг к другу. Результирующий вектор индукции многоэлектронного атома равен векторной сумме векторов индукций полей, создаваемых отдельными электронами. Не скомпенсированными полями обладают атомы с частично заполненными электронными оболочками. В атомах с заполненными электронными оболочками результирующий вектор индукции равен 0.

Во всех случаях изменение магнитного поля обусловлено появлением токов намагниченности (наблюдается явление электромагнитной индукции). Иными словами принцип суперпозиции для магнитного поля остается справедливым: поле внутри магнетика является суперпозицией внешнего поля \(~\vec B_0\) и поля \(~\vec B’\) токов намагничивания i′

, которые возникают под действием внешнего поля. Если поле токов намагниченности направлено так же, как и внешнее поле, то индукция суммарного поля будет больше внешнего поля (Рис. 3, а) – в этом случае мы говорим, что вещество усиливает поле; если же поле токов намагниченности направлено противоположно внешнему полю, то суммарное поле будет меньше внешнего поля (Рис. 3, б) – именно в этом смысле мы говорим, что вещество ослабляет магнитное поле.

- а

- б

Рис. 3

В диамагнетиках

молекулы не обладают собственным магнитным полем. Под действием внешнего магнитного поля в атомах и молекулах поле токов намагниченности направлено противоположно внешнему полю, поэтому модуль вектора магнитной индукции \(~\vec B\) результирующего поля будет меньше модуль вектора магнитной индукции \(~\vec B_0\) внешнего поля.

Подробнее механизм намагничивания диамагнетиков описан здесь: Слободянюк А.И. Физика 10. §13.3 Типы магнетиков.

В парамагнетиках

молекулы обладают собственным магнитным полем. В отсутствии внешнего магнитного поля из-за теплового движения вектора индукций магнитных полей атомов и молекул ориентированы хаотически, поэтому их средняя намагниченность равна нулю (рис. 4, а). При наложении внешнего магнитного поля на атомы и молекулы начинает действовать момент сил, стремящийся повернуть их так, чтобы их поля были ориентированы параллельно внешнему полю. Ориентация молекул парамагнетика приводит к тому, что вещество намагничивается (рис. 4, б).

- а

- б

Рис. 4

Полной ориентации молекул в магнитном поле препятствует их тепловое движение, поэтому магнитная проницаемость парамагнетиков зависит от температуры. Очевидно, что с ростом температуры магнитная проницаемость парамагнетиков уменьшается.

Антиферромагнетика

В антиферромагнетике, в отличие от ферромагнетика, собственные магнитные моменты соседних валентных электронов имеют тенденцию указывать в противоположных направлениях. Когда все атомы расположены в веществе так, что каждый сосед антипараллелен, вещество является антиферромагнитным. Антиферромагнетики имеют нулевой суммарный магнитный момент, что означает, что они не создают поля.

Антиферромагнетики встречаются реже по сравнению с другими типами поведения и чаще всего наблюдаются при низких температурах. При различных температурах антиферромагнетики проявляют диамагнитные и ферромагнитные свойства.

В некоторых материалах соседние электроны предпочитают указывать в противоположных направлениях, но нет геометрического расположения, в котором каждая пара соседей является анти-выровненной. Это называется спин-стекло и является примером геометрического разочарования.

Магнитные свойства ферромагнитных материалов

Как и ферромагнетизм, ферримагнетики сохраняют свою намагниченность в отсутствие поля. Однако, как и антиферромагнетики, соседние пары электронных спинов имеют тенденцию указывать в противоположных направлениях. Эти два свойства не противоречат друг другу, потому что в оптимальном геометрическом расположении магнитный момент от подрешетки электронов, которые указывают в одном направлении, больше, чем от подрешетки, которая указывает в противоположном направлении.

Большинство ферритов являются ферримагнитными. Магнитные свойства ферромагнитных материалов на сегодняшний день считаются неоспоримыми. Первое обнаруженное магнитное вещество, магнетит, является ферритом и первоначально считалось ферромагнетиком. Однако Луи Неэль опроверг это, открыв ферримагнетизм.

Когда ферромагнетик или ферримагнетик достаточно мал, он действует как один магнитный спин, который подвержен броуновскому движению. Его реакция на магнитное поле качественно аналогична реакции парамагнетика, но намного больше.

Классификация веществ по магнитным свойствам

По типу поведения различных твердых материалов, жидкостей, газов в магнитном поле выделяют несколько групп:

- диамагнетики;

- парамагнетики;

- ферромагнетики;

- ферримагнетики;

- антиферромагнетики.

Основные магнитные характеристики вещества, лежащие в основе классификации – это магнитная восприимчивость и магнитная проницаемость. Охарактеризуем основные свойства, присущие каждой группе.

Электромагниты

Электромагнит — это магнит, в котором магнитное поле создается электрическим током. Магнитное поле исчезает, когда ток отключается. Электромагниты обычно состоят из большого количества близко расположенных витков провода, которые создают магнитное поле. Проволочные витки часто наматываются вокруг магнитного сердечника, изготовленного из ферромагнитного или ферримагнитного материала, такого как железо; магнитный сердечник концентрирует магнитный поток и создает более мощный магнит.

Основным преимуществом электромагнита перед постоянным магнитом является то, что магнитное поле можно быстро изменить, контролируя величину электрического тока в обмотке. Однако, в отличие от постоянного магнита, который не требует питания, электромагнит требует непрерывной подачи тока для поддержания магнитного поля.

Электромагниты широко используются в качестве компонентов других электрических устройств, таких как двигатели, генераторы, реле, соленоиды, громкоговорители, жесткие диски, МРТ-аппараты, научные приборы и оборудование для магнитной сепарации. Электромагниты также используются в промышленности для захвата и перемещения тяжелых железных предметов, таких как металлолом и сталь. Электромагнетизм был открыт в 1820 году. Тогда же вышла первая классификация материалов по магнитным свойствам.

Источник

Стали и сплавы с магнитными и электрическими свойствами

Стали и сплавы с магнитными свойствами. Магнитные стали и сплавы делятся на две группы: магнитотвердые и магнитомягкие.

Магнитотвердые

стали и сплавы обладают высоким значением коэрцитивной силы

Нс

и остаточной индукции

Вr.

Они применяются для изготовления постоянных магнитов. Постоянные магниты небольших размеров делают из углеродистых заэвтектоидных сталей УЮ-У12.

Коэрцитивная сила углеродистых сталей резко возрастает после закалки на мартенсит вследствие появления больших напряжений.

У стали У12 после закалки в воде Нс

= 4800 А/м,

Вr

= 0,8 Тл. Однако низкая прокаливаемость, малая стабильность остаточной индукции привели к вытеснению углеродистых сталей легированными.

Легирование металла вызывает повышение магнитной твердости (т.е. коэрцитивной силы). Коэрцитивная сила возрастает при образовании в твердом растворе второй фазы, с повышением дискретности второй фазы, при возникновении напряжений в кристаллической решетке, при измельчении зерна.

В настоящее время для изготовления постоянных магнитов широко используют стали, легированные хромом, вольфрамом, кобальтом или совместно несколькими элементами (ЕХЗ, ЕХ7В6, ЕХ5К5). Буквой Е обозначается магнитная сталь.

Для получения высоких магнитных свойств стали подвергают сложной термической обработке, состоящей из нормализации, закалки в масле или в воде и низкотемпературного отпуска (при 100°С в течение 10-24 ч).

Высокое содержание углерода и легирующих элементов в этих сталях придает им повышенную твердость, поэтому перед холодной механической обработкой их подвергают смягчающему отжигу при 700—850 °С. При отжиге происходит образование карбидов, что ухудшает магнитные свойства («магнитная порча»). Поэтому перед закалкой для устранения «магнитной порчи» проводят нормализацию, при которой происходит растворение крупных карбидных фаз.

Во избежание «магнитной порчи» при закалке нагрев должен быть кратковременным (не более 15 мин). Охлаждение можно проводить в воде или в масле, но обычно охлаждают в масле, чтобы избежать коробления и образования трещин, хотя при этом несколько снижаются магнитные свойства.

Обработка холодом повышает магнитные свойства, так как устраняет немагнитный (парамагнитный) аустенит.

Отпуск несколько снижает коэрцитивную силу, но обеспечивает стабильность магнитных свойств в процессе эксплуатации.

Высокие магнитные свойства имеют железоникелькобальтовые сплавы, в частности магнит (8% А1, 24% Со, 14% Ni, 3% Си, остальное железо).

Магниты из этого сплава получают литьем, так как сплав не поддается деформации и обработке резанием. Сплав подвергают закалке в магнитном поле. Сущность закалки в следующем. Нагретый до 1300°С сплав помещают между полюсами электромагнита напряженностью 160 А/м и охлаждают до температуры ниже 500°С, дальнейшее охлаждение проводят на воздухе. После такой обработки сплав обладает анизотропией магнитных свойств.

Магнитные свойства достигают высокого уровня в том направлении, в котором действовало внешнее магнитное поле при закалке. Затем сплав подвергают отпуску при 600 °С. Магнитные свойства: Я = 40 000 А/м, Вг

= 1,2 Тл.

Последнее время находят применение сплавы на основе кобальта (52% Со, 14% V, остальное железо). Сплав поставляется в виде лент, полос и т.д.

Магнитомягкие

сплавы и стали имеют низкую коэрцитивную силу и высокую магнитную проницаемость. Их применяют для изготовления сердечников, магнитных устройств, работающих в переменных магнитных полях. Магнитомягкие материалы должны иметь однородную (гомогенную) структуру, крупное зерно.

Незначительный наклеп сильно снижает магнитную проницаемость и повышает коэрцитивную силу. Поэтому магнитомягкие сплавы для снятия напряжений и искажений структуры подвергают рекристаллизационному отжигу.

Широкое применение получило чистое железо, в котором содержание углерода и всех примесей строго ограничено. Железо применяют для изготовления сердечников реле, электромагнитов постоянного тока, полюсов электрических машин и др.

Широкое применение в промышленности нашла электротехническая сталь

— сплав железа с кремнием (0,05—0,005% С, 1,0— 1,8% Si). Легирование кремнием повышает электросопротивление стали и тем самым уменьшает потери на вихревые токи, повышает магнитную проницаемость, снижает коэрцитивную силу и потери на гистерезис, способствует росту зерна, улучшает магнитные свойства за счет графитизирующего действия.

Маркируют электротехнические стали следующим образом: первая цифра означает вид проката и структурное состояние (1 — горячекатаная, 2 — холоднокатаная изотропная, 3 — холоднокатаная анизотропная); вторая — содержание кремния: 0 — до 0,4%; 1 — 0,4- 0,8%; 2 — 0,8-1,8%; 3 — 1,8-2,8%; 4 — 2,8-3,8%; 5 — 3,8-4,8%; третья — основную нормируемую характеристику (0, 1 и 2 — удельные потери при различных значениях магнитной индукции и частоты, 6 и 7 — магнитная индукция соответственно в слабых и средних полях). Вместе первые три цифры обозначают тип стали; четвертая — порядковый номер типа стали. Чем он выше, тем меньше удельные потери, тем больше магнитная индукция.

Электротехническую сталь для снятия наклепа после прокатки и для укрупнения зерна подвергают отжигу при 1100-1200 °С в атмосфере водорода.

При рубке листов, резке, штамповке, гибке магнитные свойства ухудшаются. Для восстановления магнитных свойств электротехнической стали рекомендуется отжиг при 750—800 °С в течение 2 ч с медленным (- 50 град/ч) охлаждением до 400 °С.

При этом необходимо исключить окисление и науглероживание стали.

Электротехническую сталь изготавливают в виде листов толщиной от 1 до 0,05 мм.

Железоникелевые сплавы

(от 40 до 80% Ni) — пермаллои — имеют высокую магнитную проницаемость, что очень важно для приборов, работающих в слабых полях (радио, телефон, телеграф). Магнитные свойства пермаллоя сильно зависят от термической обработки.

Для улучшения магнитных свойств после механической обработки пермаллои подвергают отжигу при 1100—1200 «С в вакууме или атмосфере водорода. При этом укрупняется зерно, устраняются остаточные напряжения и удаляются примеси углерода.

Охлаждение в магнитном поле также ведет к повышению магнитных свойств.

Немагнитные стали.

В электромашиностроении и приборостроении многие детали изготавливают из немагнитных сталей. Раньше для этой цели применяли цветные металлы, а теперь широко используют немагнитные аустенитные стали. Применение этих сталей резко снижает стоимость деталей, а также повышает механические свойства и уменьшает потери на вихревые токи в электроаппаратуре.

Применение марганцовистой аустенитной износоустойчивой стали (11ОГ13Л) в качестве немагнитной ограничивается ее плохой обрабатываемостью резанием, что обусловлено высокой склонностью ее к наклепу, а также нестабильностью прочностных свойств.

Широкое применение находят аустенитные коррозионно-стойкие стали 12Х18Н9, 12Х18Н9Т. Желательно, чтобы содержание никеля в них соответствовало верхнему пределу, так как в противном случае при больших степенях холодной деформации возможно частичное протекание γ→α — превращения, ведущего к появлению феррита, обладающего ферромагнитными свойствами.

Кроме того, применяются более дешевые стали 55Г9Н9ХЗ и 45Г17ЮЗ, в которых никель частично или полностью заменен марганцем.

Стали и сплавы с электрическими свойствами. Элементы электросопротивления должны иметь низкую электропроводность или высокое электросопротивление. Так как образование твердых растворов при легировании сопровождается повышением электросопротивления, то все сплавы высокого сопротивления, как правило, представляют собой твердые растворы.

Различают сплавы реостатные

(для изготовления реостатов) и окалиностойкие сплавы

высокого электросопротивления

(для нагревательных элементов печей и электроприборов).

Сплавы высокого электросопротивления должны удовлетворять следующим требованиям:

иметь большое удельное электросопротивление;

иметь малый температурный коэффициент электросопротивления (т.е. электросопротивление должно мало изменяться при изменении температуры);

обладать высокой окалиностойкостью, т.е. способностью противостоять образованию окалины при высоких температурах.

В качестве реостатных сплавов широкое применение нашли сплавы меди с никелем — константан и никелин. Константан содержит 40% Ni, 1—2% Мn, остальное медь; никелин — 45% Ni, остальное медь.

В качестве сплавов высокого электросопротивления применяют сплавы Ni — Сг (нихромы), Fe — Ni — Cr (ферронихромы) и Fe — Cr — А1 (фехраль) и др.

На свойства сплавов высокого электросопротивления вредное влияние оказывают такие примеси, как углерод, сера, фосфор и т.д. Примеси способствуют окислению границ зерен и тем самым уменьшают окаливаемость и повышают хрупкость.

В приборостроении часто требуются сплавы с определенным коэффициентом линейного расширения, например таким же, как у стекла, равным нулю. Для удовлетворения этих требований в каждом конкретном случае изготавливают сплавы строго определенного состава.

Износостойкие стали. Износ деталей в процессе эксплуатации может быть вызван двумя причинами: трением деталей друг о друга и царапанием твердых частиц о поверхность деталей (абразивный износ).

При обычном трении поверхность металла наклёпывается и сопротивление износу возрастает. Следовательно, износостойкость определяется способностью металла к наклепу.

В случае абразивного износа, когда твердые частицы, абразивы, вырывают мельчайшие кусочки металла, стойкость против износа определяется сопротивлением металла отрыву и твердостью.

Для изготовления деталей, работающих на износ в условиях трения и высоких давлений и ударов, применяют высокомарганцовистую аустенитную сталь 110Г13Л, содержащую 1,0-1,3% С и 11,5-14,5% Мn. Сталь применяют в литом и реже в горячедеформированном состоянии. Структура литой стали состоит из аустенита и избыточных карбидов (Fe, Mn)3C, выделяющихся по границам зерен и снижающих прочность и вязкость стали. Для повышения прочности и вязкости сталь подвергают закалке с температуры 1050— 1100°С в воде. При такой температуре карбиды растворяются, а быстрое охлаждение в воде полностью задерживает их выделение. После закалки сталь имеет аустенитную структуру и обладает следующими механическими свойствами: σв= 800-900 МПа, σ0,2 = 310…350 МПа, δ=15 … 25%, ψ= 20 … 30%, 180 … 220 НВ.

Высокая износостойкость стали 110Г13Л при трении с давлением и ударами объясняется повышенной способностью к наклепу.

Если при эксплуатации наблюдается только абразивный износ без значительного давления и ударов, вызывающих наклеп, то сталь не обнаруживает повышенной износостойкости.

Таблица 8

Стали и сплавы с магнитными свойствами. Магнитные стали и сплавы делятся на две группы: магнитотвердые и магнитомягкие.

Магнитотвердые

стали и сплавы обладают высоким значением коэрцитивной силы

Нс

и остаточной индукции

Вr.

Они применяются для изготовления постоянных магнитов. Постоянные магниты небольших размеров делают из углеродистых заэвтектоидных сталей УЮ-У12.

Коэрцитивная сила углеродистых сталей резко возрастает после закалки на мартенсит вследствие появления больших напряжений.

У стали У12 после закалки в воде Нс

= 4800 А/м,

Вr

= 0,8 Тл. Однако низкая прокаливаемость, малая стабильность остаточной индукции привели к вытеснению углеродистых сталей легированными.

Легирование металла вызывает повышение магнитной твердости (т.е. коэрцитивной силы). Коэрцитивная сила возрастает при образовании в твердом растворе второй фазы, с повышением дискретности второй фазы, при возникновении напряжений в кристаллической решетке, при измельчении зерна.

В настоящее время для изготовления постоянных магнитов широко используют стали, легированные хромом, вольфрамом, кобальтом или совместно несколькими элементами (ЕХЗ, ЕХ7В6, ЕХ5К5). Буквой Е обозначается магнитная сталь.

Для получения высоких магнитных свойств стали подвергают сложной термической обработке, состоящей из нормализации, закалки в масле или в воде и низкотемпературного отпуска (при 100°С в течение 10-24 ч).

Высокое содержание углерода и легирующих элементов в этих сталях придает им повышенную твердость, поэтому перед холодной механической обработкой их подвергают смягчающему отжигу при 700—850 °С. При отжиге происходит образование карбидов, что ухудшает магнитные свойства («магнитная порча»). Поэтому перед закалкой для устранения «магнитной порчи» проводят нормализацию, при которой происходит растворение крупных карбидных фаз.

Во избежание «магнитной порчи» при закалке нагрев должен быть кратковременным (не более 15 мин). Охлаждение можно проводить в воде или в масле, но обычно охлаждают в масле, чтобы избежать коробления и образования трещин, хотя при этом несколько снижаются магнитные свойства.

Обработка холодом повышает магнитные свойства, так как устраняет немагнитный (парамагнитный) аустенит.

Отпуск несколько снижает коэрцитивную силу, но обеспечивает стабильность магнитных свойств в процессе эксплуатации.

Высокие магнитные свойства имеют железоникелькобальтовые сплавы, в частности магнит (8% А1, 24% Со, 14% Ni, 3% Си, остальное железо).

Магниты из этого сплава получают литьем, так как сплав не поддается деформации и обработке резанием. Сплав подвергают закалке в магнитном поле. Сущность закалки в следующем. Нагретый до 1300°С сплав помещают между полюсами электромагнита напряженностью 160 А/м и охлаждают до температуры ниже 500°С, дальнейшее охлаждение проводят на воздухе. После такой обработки сплав обладает анизотропией магнитных свойств.

Магнитные свойства достигают высокого уровня в том направлении, в котором действовало внешнее магнитное поле при закалке. Затем сплав подвергают отпуску при 600 °С. Магнитные свойства: Я = 40 000 А/м, Вг

= 1,2 Тл.

Последнее время находят применение сплавы на основе кобальта (52% Со, 14% V, остальное железо). Сплав поставляется в виде лент, полос и т.д.

Магнитомягкие

сплавы и стали имеют низкую коэрцитивную силу и высокую магнитную проницаемость. Их применяют для изготовления сердечников, магнитных устройств, работающих в переменных магнитных полях. Магнитомягкие материалы должны иметь однородную (гомогенную) структуру, крупное зерно.

Незначительный наклеп сильно снижает магнитную проницаемость и повышает коэрцитивную силу. Поэтому магнитомягкие сплавы для снятия напряжений и искажений структуры подвергают рекристаллизационному отжигу.

Широкое применение получило чистое железо, в котором содержание углерода и всех примесей строго ограничено. Железо применяют для изготовления сердечников реле, электромагнитов постоянного тока, полюсов электрических машин и др.

Широкое применение в промышленности нашла электротехническая сталь

— сплав железа с кремнием (0,05—0,005% С, 1,0— 1,8% Si). Легирование кремнием повышает электросопротивление стали и тем самым уменьшает потери на вихревые токи, повышает магнитную проницаемость, снижает коэрцитивную силу и потери на гистерезис, способствует росту зерна, улучшает магнитные свойства за счет графитизирующего действия.

Маркируют электротехнические стали следующим образом: первая цифра означает вид проката и структурное состояние (1 — горячекатаная, 2 — холоднокатаная изотропная, 3 — холоднокатаная анизотропная); вторая — содержание кремния: 0 — до 0,4%; 1 — 0,4- 0,8%; 2 — 0,8-1,8%; 3 — 1,8-2,8%; 4 — 2,8-3,8%; 5 — 3,8-4,8%; третья — основную нормируемую характеристику (0, 1 и 2 — удельные потери при различных значениях магнитной индукции и частоты, 6 и 7 — магнитная индукция соответственно в слабых и средних полях). Вместе первые три цифры обозначают тип стали; четвертая — порядковый номер типа стали. Чем он выше, тем меньше удельные потери, тем больше магнитная индукция.

Электротехническую сталь для снятия наклепа после прокатки и для укрупнения зерна подвергают отжигу при 1100-1200 °С в атмосфере водорода.

При рубке листов, резке, штамповке, гибке магнитные свойства ухудшаются. Для восстановления магнитных свойств электротехнической стали рекомендуется отжиг при 750—800 °С в течение 2 ч с медленным (- 50 град/ч) охлаждением до 400 °С.

При этом необходимо исключить окисление и науглероживание стали.

Электротехническую сталь изготавливают в виде листов толщиной от 1 до 0,05 мм.

Железоникелевые сплавы

(от 40 до 80% Ni) — пермаллои — имеют высокую магнитную проницаемость, что очень важно для приборов, работающих в слабых полях (радио, телефон, телеграф). Магнитные свойства пермаллоя сильно зависят от термической обработки.

Для улучшения магнитных свойств после механической обработки пермаллои подвергают отжигу при 1100—1200 «С в вакууме или атмосфере водорода. При этом укрупняется зерно, устраняются остаточные напряжения и удаляются примеси углерода.

Охлаждение в магнитном поле также ведет к повышению магнитных свойств.

Немагнитные стали.

В электромашиностроении и приборостроении многие детали изготавливают из немагнитных сталей. Раньше для этой цели применяли цветные металлы, а теперь широко используют немагнитные аустенитные стали. Применение этих сталей резко снижает стоимость деталей, а также повышает механические свойства и уменьшает потери на вихревые токи в электроаппаратуре.

Применение марганцовистой аустенитной износоустойчивой стали (11ОГ13Л) в качестве немагнитной ограничивается ее плохой обрабатываемостью резанием, что обусловлено высокой склонностью ее к наклепу, а также нестабильностью прочностных свойств.

Широкое применение находят аустенитные коррозионно-стойкие стали 12Х18Н9, 12Х18Н9Т. Желательно, чтобы содержание никеля в них соответствовало верхнему пределу, так как в противном случае при больших степенях холодной деформации возможно частичное протекание γ→α — превращения, ведущего к появлению феррита, обладающего ферромагнитными свойствами.

Кроме того, применяются более дешевые стали 55Г9Н9ХЗ и 45Г17ЮЗ, в которых никель частично или полностью заменен марганцем.

Стали и сплавы с электрическими свойствами. Элементы электросопротивления должны иметь низкую электропроводность или высокое электросопротивление. Так как образование твердых растворов при легировании сопровождается повышением электросопротивления, то все сплавы высокого сопротивления, как правило, представляют собой твердые растворы.

Различают сплавы реостатные

(для изготовления реостатов) и окалиностойкие сплавы

высокого электросопротивления

(для нагревательных элементов печей и электроприборов).

Сплавы высокого электросопротивления должны удовлетворять следующим требованиям:

иметь большое удельное электросопротивление;

иметь малый температурный коэффициент электросопротивления (т.е. электросопротивление должно мало изменяться при изменении температуры);

обладать высокой окалиностойкостью, т.е. способностью противостоять образованию окалины при высоких температурах.

В качестве реостатных сплавов широкое применение нашли сплавы меди с никелем — константан и никелин. Константан содержит 40% Ni, 1—2% Мn, остальное медь; никелин — 45% Ni, остальное медь.

В качестве сплавов высокого электросопротивления применяют сплавы Ni — Сг (нихромы), Fe — Ni — Cr (ферронихромы) и Fe — Cr — А1 (фехраль) и др.

На свойства сплавов высокого электросопротивления вредное влияние оказывают такие примеси, как углерод, сера, фосфор и т.д. Примеси способствуют окислению границ зерен и тем самым уменьшают окаливаемость и повышают хрупкость.

В приборостроении часто требуются сплавы с определенным коэффициентом линейного расширения, например таким же, как у стекла, равным нулю. Для удовлетворения этих требований в каждом конкретном случае изготавливают сплавы строго определенного состава.

Износостойкие стали. Износ деталей в процессе эксплуатации может быть вызван двумя причинами: трением деталей друг о друга и царапанием твердых частиц о поверхность деталей (абразивный износ).

При обычном трении поверхность металла наклёпывается и сопротивление износу возрастает. Следовательно, износостойкость определяется способностью металла к наклепу.

В случае абразивного износа, когда твердые частицы, абразивы, вырывают мельчайшие кусочки металла, стойкость против износа определяется сопротивлением металла отрыву и твердостью.

Для изготовления деталей, работающих на износ в условиях трения и высоких давлений и ударов, применяют высокомарганцовистую аустенитную сталь 110Г13Л, содержащую 1,0-1,3% С и 11,5-14,5% Мn. Сталь применяют в литом и реже в горячедеформированном состоянии. Структура литой стали состоит из аустенита и избыточных карбидов (Fe, Mn)3C, выделяющихся по границам зерен и снижающих прочность и вязкость стали. Для повышения прочности и вязкости сталь подвергают закалке с температуры 1050— 1100°С в воде. При такой температуре карбиды растворяются, а быстрое охлаждение в воде полностью задерживает их выделение. После закалки сталь имеет аустенитную структуру и обладает следующими механическими свойствами: σв= 800-900 МПа, σ0,2 = 310…350 МПа, δ=15 … 25%, ψ= 20 … 30%, 180 … 220 НВ.

Высокая износостойкость стали 110Г13Л при трении с давлением и ударами объясняется повышенной способностью к наклепу.

Если при эксплуатации наблюдается только абразивный износ без значительного давления и ударов, вызывающих наклеп, то сталь не обнаруживает повышенной износостойкости.

Таблица 8