Чем больше в стали углерода и других элементов, применяемых для легирования и улучшения характеристик, тем сложнее ее варить. Основными элементами, содержащимися в специальных электродах ЭА 395 9, являются никель и хром. Они способствуют расплавлению и соединению легированных и нержавеющих сталей без напряжений в переходной зоне и трещин в швах.

ЭА 395 9 применяются для электродуговой сварки ручным способом деталей в конструкциях с высокой ответственностью, работающих в широком диапазоне температур. Ими варят лопасти, роторные узлы, диски паровых и газовых турбин, трубы паропровода и различные детали узлов, действующих в щелочной среде и под водой.

Сфера применения электродов ЭА 395 9

Разработка электродов ЭА 395 9 проводилась целенаправленно. Необходимо было соединять методом сваривания заготовки из нержавейки, углеродистых и низколегированных сталей с аустенитными и перлитными структурами, которые не свариваются стандартными электродами УОНИ, ОММ и другими, либо требуют длительной подготовки и нормализации. Они применяются для сваривания:

Рисунок 1 — Электроды ЭА 395 9

- металлоконструкций из легированного листового проката, работающих в условиях сильного холода;

- узлов, эксплуатирующихся в условиях переменных нагрузок;

- каркасов и оснований с аустенитных сталей повышенной твердости;

- ответственных конструкций из легированных сталей повышенной прочности;

- разных по составу сплавов, включая низколегированные и нержавеющие стали;

- соединений сплавов с перлитной и аустенитной структурой;

- нагруженных узлов из среднеуглеродистых, низколегированных сталей и нержавейки;

- конструкций из хромоникелевых сталей, жаропрочных металлов аустенитного типа без ниобия в качестве легирующего вещества и повышенных требований к степени межкристаллической коррозии;

- облицовки кромок при подготовке к сварке металла аустенитного класса с металлом перлитной группы;

- при многослойной наплавке антикоррозионного покрытия производится наплавка первого нижнего слоя или всех.

Механические свойства полученного шва позволяют конструкциям работать при температурах от -70⁰ до +580⁰ в условиях вибрации и динамических нагрузок.

Аустенитные стали в нормальном состоянии имеют структуру с преобладанием аустенита. Это результат содержания в них хрома, никеля и марганца. К этому классу относятся нержавеющие и жаропрочные стали. При нагреве кристаллическая решетка аустенитных сталей не меняется, коррозионная стойкость увеличивается.

Назначение электродов ЭА 395 9 характеризуется их уникальной способностью прочно без напряжений соединять стали группы АК, которые востребованы в машиностроении, энергетической промышленности, теплотехнике, металлургии и других отраслях благодаря своим характеристикам:

- высокая твердость;

- пластичность в холодном состоянии;

- коррозионностойкость;

- хорошая обработка резанием;

- жаропрочность.

Свариваемость легированных металлов группы АК низкая. Технология сварки стандартными электродами сложная и длительная с использованием термопечей до и после наплавления шва. При работе в агрессивных средах обычный шов быстро разрушается. Состав ЭА 395 9 не окисляется, не взаимодействует с кислотами и щелочами.

Сварка нержавеющих и легированных сталей электродами других марок производится с обязательным подогревом деталей, чтобы металл не растрескивался от быстрого местного нагрева. Сразу по завершению работы делается отпуск для снятия напряжений в переходной зоне шва и выравнивания структуры материала.

Характеристики и параметры

Покрытие электродов фтористо-калиевое. В результате шов имеет достаточно феррита, чтобы не образовывались горячие микротрещины и разрывы. После охлаждения и удаления шлака получается аккуратное соединение с высокой вязкостью и пластичностью, способное выдерживать большие нагрузки и резкие перепады температур.

Шов получается прочный и пластичный. Этому способствует химический состав наплавленного металла.

| Название вещества | Обозначение элемента | Содержание в % |

| Никель | Ni | 20-27 |

| Хром | Cr | 13-15 |

| Молибден | Mo | 4,5-7 |

| Марганец | Mn | 1,2-2,7 |

| Углерод | C | ≤ 0,12 |

| Кремний | Si | 0,35-0,7 |

| Азот | N2 | 0,08-0,2 |

| Фосфор | P | ˂ 0,03 |

| Сера | S | ˂ 0,018 |

Фтористо-калиевое покрытие равномерно закрывает шлаком шов и уменьшает испарение легирующих элементов и железа, происходит однородное медленное охлаждение.

При наплавке 1000 г металла расходуется примерно 1600 г электродов. Коэффициент расхода соответственно 11 г/Ач.

Модели электродов ЭА

Давайте рассмотрим несколько моделей данных электродов.

ЭА-981/15

Модель используется для сталей, способных выдерживать большие нагрузки, в том числе коррозионного типа. Вот какие характеристики она имеет:

- покрытие: основное;

- наплавка: 11,5 г/Ач;

- производительность: 1,6 кг/ч;

Сварка проводится во всех положениях, кроме направления “сверху-вниз”.

ЭА-902/14

Изделия предназначены для работы с конструкциями и деталями повышенной прочности, способными выдерживать температуры до 550°С. Швы обладают большим сопротивлением к появлению кристаллической коррозии.

Параметры:

- покрытие: основное;

- наплавка: 11 г/Ач;

- производительность: 1,8 кг/ч;

Работать можно во всех направлениях, кроме “сверху-вниз”.

ЭА-898/21

Модель применяется для металлов, имеющих стойкость к коррозии, которые работают в средах с небольшой кислотностью и при температурах до 350°С.

Характеристики:

- покрытие: основное;

- наплавка: 10,5 — 11 г/Ач;

- производительность: 1,8 кг/ч;

Для работы данными расходниками требуется постоянный ток обратной полярности.

ЭА-855/51

Электроды используются для наплавки покрытия, защищающего от коррозии. Очень часто применяются в атомном и энергетическом машиностроении.

Параметры стержней:

- покрытие: основное;

- наплавка: 13 г/Ач;

- производительность: 1,8 кг/ч;

Модель имеет положительные отзывы и высоко ценится среди крупных производителей специализированного оборудования.

ЭА-606/11

Изделия применяются при сварке конструкций и деталей, имеющих стойкость к кислоте и коррозии, а также температурам до 350°С. Данные электроды не следует применять при работе со сталями, не имеющими легирования титаном или ниобием.

Характеристики:

- покрытие: основное;

- наплавка: 12 г/Ач;

- производительность: 1,4 кг/ч;

Сварка проводится на короткой и минимально короткой дуге.

ЭА-606/10

Данные расходники используются для сварки конструкций и изделий из составов, стойких к кислотным средам и коррозии. Вот какие параметры они имеют:

- покрытие: основное;

- наплавка: 12 г/Ач;

- производительность: 1,4 кг/ч;

Для ведения сварки нужно постоянное напряжение обратной полярности.

ЭА-400/13

Применяются при работе с материалами, имеющими большую стойкость к коррозии и кислотам, когда соединению предъявлены высокие требования стойкости к кристаллической коррозии.

Параметры:

- покрытие: основное;

- наплавка: 11 — 12 г/Ач;

- производительность: 1,4 кг/ч;

Подобные электроды можно купить далеко не везде, поскольку они имеют узкую специализацию и производятся небольшим количеством предприятий.

Особенности работы электродами ЭА 395 9

Благодаря уникальному составу стержня и обмазки электродов ЭА 395 9 они отличаются от других марок положительными характеристиками при сварке:

- ровным и аккуратным швом;

- минимальным разбрызгиванием металла;

- шлак после остывания легко отделяется;

- производится сварка во всех пространственных положениях;

- шов образуется с высоким коэффициентом ударной вязкости;

- существенный показатель пластичности.

Рисунок 2 — Электроды ЭА 395 9 от разных производителей

При использовании ЭА 395 9 особенность сварки заключается в способности соединять стали различных марок и структур, варить нержавейку, при этом внутренние микротрещины не образуются, металл шва чистый без включений шлака.

Варить следует постоянным током обратной полярности короткой дугой. Электрод почти касается кромок без поперечных перемещений. Детали в месте соединения необходимо очищать от окалины, ржавчины, грязи до чистого металла с характерным блеском. Перед работой электроды следует просушить в печи 2 часа при температуре 200⁰-250⁰.

Это позволяет накладывать шов в любом положении, кроме вертикали в направлении сверху вниз. В потолочном положении при содержании выше 0,12% шов может пузыриться с образованием газовых включений.

Ток следует выставлять в зависимости от диаметра электрода и положения шва в пространстве. Наибольший диаметр 5 мм допустимо использовать только для горизонтали. Вертикаль и потолок им не варят.

Сварка сталей с аустенитными кристаллическими решетками производится после закалки, которая повышает твердость материала, его пластичность, прочность и измельчает зерно. Последующая термическая обработка для снятия напряжений в зоне шва не делается.

Параметры и характеристики

К основным техническим характеристикам этой марки относятся:

- наличие основного покрытия;

- наличие диаметров от 3 до 5 мм;

- пригодность для сваривания сплавов с высоким уровнем жаропрочности и стали, в состав которой входит до 35% никеля.

Дуге этого вида характерно устойчивое горение, и отсутствие разбрызгивания во время пайки. Работать можно в любом положении. И, если вы опытный, то, качество формирования швов будет высоким.

К недостаткам этого проводника относят шлаковую корку, которая плохо поддается отделению, а также низкий коррозийный порог, как и в случае с нержавеющей сталью. А проводить шов вертикально сверху вниз — не рекомендуется.

Когда вы будете использовать эту марку, рекомендуется применение постоянного тока и обратной полярности.

Кроме вышеперечисленных рекомендаций, необходимо учесть определенные моменты при работе с электродом ЭА-395/9 еще до начала работ.

- Во-первых, нужно использовать самую короткую дугу. Обычно, при таком способе, мастер не очень хорошо видит, как сходится рубец. А, если вы пока не опытный — вам будет нелегко, поэтому, потренируйтесь сначала на запасной или не совсем нужной заготовке.

- Во-вторых, чтобы шов лег идеально, не забудьте зачистить поверхность всех деталей. Необходимо, чтобы на местах, которые вы будете сваривать, не было коррозии, следов от краски или масла, а также пыли и загрязнений. Очистить это все можно используя болгарку, наждачную бумагу, напильник или шлифовальную машину. Так, вы точно добьетесь идеального результата.

- И, в-третьих, очень важно до проведения сварных работ, прокалить электрод ЭА-395/9 в печи. Прокалку (сушку) рекомендуется проводить при температуре не более 330 С0 в течении 40-60 минут. Так, если вы установите минимальный градус, то время сушки должно быть не менее часа, и наоборот – чем больше температура, тем меньше стоит прокалывать стержень.

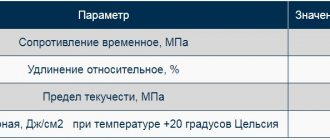

Механические свойства металла шва

Сварочный шов ЭА 395 9 отличается высокой прочностью в термически упрочненном состоянии:

- предел прочности — 608 Мпа;

- удлинение образца до разрушения 30%;

- вязкость ударная 120 Дж/см2;

- предел текучести на растяжение 392 Мпа.

Уникальные свойства металла шва позволяют сварным конструкциям работать в условиях переменных нагрузок и вибрации.

Шов при сварке электродами ЭА 395 9 отличается равномерностью и прочностью. В нем не образуются микротрещины. Стабильность при расплавлении металла и его соединении придает никель. Он содержится как легирующий элемент в стали и до 25% в электроде.

Электроды марки ЭА выпускаются согласно ГОСТ 10052-75 и соответствуют нормативным требованиям ISO 3581. Они подходят для промышленной сварки и в домашних условиях постоянным током.

Если у читателей есть информация, отсутствующая в статье, просим поделиться ею. Не стесняйтесь также задавать вопросы, которые возникли по данной теме.

Подведем итоги

Мы постарались рассказать вам все, что знаем сами про электроды марки ЭА-395/9. Несмотря на редкое появление этого вида на полках магазинов, специалисты сварочного дела рекомендуют использовать эти электродные стержни для работы с жаропрочной сталью.

Они остаются довольны дугами, которые легко поджигаются и горят, не угасая, а также ровными швами без искажений.

И конечно же, нам очень важно ваше мнение, поэтому как только испробуете ЭА-395/9 – напишите нам отзыв в комментарии.