Среди электродов общего назначения, используемых для сварки низкоуглеродистых и малолегированных сталей, одни из самых распространенных — это электроды марки ОЗС-12. Помимо них в группу ОЗС входит еще два десятка моделей, имеющих такое же рутиловое покрытие и относящихся к типам от Э42 до Э60. Нанесенное на стержень из сварочной проволоки рутиловое покрытие защищает сварной шов от шлаков и продуктов горения. Оно почти наполовину состоит из минерала рутила (природной двуокиси титана), остальная часть приходится на раскисляющие, стабилизирующие и прочие добавки, а также связующие компоненты.

Рисунок 1 — Электроды ОЗС-12

Кроме рутилового покрытия, группа ОЗС имеет ряд других общих характеристик. Практически все они работают как на переменном, так и на постоянном сварочном токе, а их временное сопротивление разрыву лежит в диапазоне от 420 до 520 МПа на кв. мм (за исключением нескольких специализированных моделей). Также можно отметить, что большинство электродов этой группы не предназначено для вертикальной сварки с ориентацией сверху вниз, хотя есть и исключения (к примеру, электроды марки ОЗС-3 можно использовать только в нижнем положении).

Что означает маркировка электродом ОЗС-12

Аббревиатура ОЗС расшифровывается следующим образом:

- О – опытный;

- З – завод;

- С – строительные;

- 12 – номер марки.

Электроды были разработаны в 70-х годах в Институте электросварки – подразделении Академии наук Украинской ССР. Целью специалистов было создание изделий, не уступающих по своим характеристикам стержням с покрытием основного типа, но при этом превосходящих их в отношении экологичности. Задача была успешно решена, после проведения многочисленных испытаний с конца 70-х электроды стали активно использоваться в советской промышленности и в быту.

Назначение электрода и технические характеристики

Давно известный факт, что электроды – основные элементы, которые применяются при осуществлении электродуговой сварки различных металлических оснований. Специально для улучшения качества проведения работ были разработаны различные типы электродов, предназначенных как для универсального, так и для узкоспециализированного применения.

Для максимально качественной сварки должны выполняться следующие требования и условия:

- стабильная электромагнитная дуга (ЭД) – именно она отвечает за образование сварочного шва. Если ЭД будет слабая, тогда соединение не будет качественным;

- плавление стержня и обмазки должно быть максимально равномерным – в противном случае будет создан дисбаланс и дальнейшее проведение сварочных работ будет проблематичным;

- химический состав в образованном сварочном шве должен отвечать всем требованиям;

- примеси и шлак должны удалять максимально просто;

- стрежни электродов должны выделять минимальное количество токсических элементов;

- в процессе соединения электроды не должны нарушать химические, физические и технические параметры.

Если все условия выполняются, тогда сварку можно считать высококачественной. При этом отклонение хотя бы одного параметра свидетельствует о том, что скорее всего вы выбрали не тот электрод или же настройка сварочного аппарата не была правильной.

Электроды ОЗС-12 – описание

Электроды для сварки ОЗС-12 получают из углеродистой проволоки Св-08 и Св-08А (повышенной чистоты относительно серы и фосфора). На стержни наносится толстый слой обмазки, в составе которого 92–95% рутила – природного минерала в виде диоксида титана (TiO2). Он выполняет сразу несколько важных функций:

- обеспечивает хорошее зажигание и стабильное горение дуги;

- выделяет шлаки, защищающие сварочную ванну от воздействия атмосферы;

- химически связывает окислы металла, препятствуя его окислению в области шва.

Те же защитные, а также легирующие функции выполняют содержащиеся в обмазке ферриты – такие, как ферромарганец. Карбонаты (например, СаСО3) способствуют образованию защитного газа вокруг ванны и, как и рутил, стабилизируют горение электродуги.

Двуокись титана обладает еще одним незаменимым для сварки свойством. Благодаря высокой химической инертности материала в процессе работ выделение вредных для здоровья и экологии газов сведено к минимуму.

Технологический процесс

Перед началом сварки необходимо произвести закалку электродов при высокой температуре. Это обеспечит хорошую и бесперебойную работу. Следует правильно подобрать режим сварочного процесса. Сила тока находится в прямой зависимости от диаметров электродов.

Особенности сварки

Допустимое содержание влаги в покрытии – не более 0,7%. Превышение показателей может привести к наводороживанию металла шва и потере необходимой ударной вязкости и пластичности. Поэтому перед сваркой стержни прокаливают в течение получаса при температуре 150–180 °C.

- Сваривать детали можно как на средней, как и на удлиненной дуге, не опасаясь образования пор в металле шва.

- Шов на детали может занимать любое пространственное положение, включая вертикальное на спуск.

- Допустима сварка как трансформатором (переменный ток), так и инвертором (постоянный обратной полярности).

Электроды ОЗС-12 чувствительны к высоким температурам – при прокалке нужно строго соблюдать рекомендуемые выше значения, чтобы не испортить покрытие. То же относится к режиму сварки: если сила тока превышает рекомендуемую, в металле соединения могут образоваться поры.

Общая информация

Изделия ОЗС-12 могут работать при подаче постоянного или переменного напряжения и рассчитаны на силу тока в цепи до 70 А. Благодаря такой особенности электроды используются в бытовых условиях.

Для их применения подойдут инверторы или стандартные сварочные трансформаторы с пониженным энергопотреблением и подключением к сети 220 В. Для сварочной дуги используют переменное или постоянное напряжение с обратной полярностью.

Электроды относятся к модели Э46, шов имеет прочность на разрыв не менее 460 МПа. На стержень нанесено минеральное рутиловое покрытие, содержащее натуральный диоксид титана.

Материал снижает риск образования трещин в металле стыка и поддерживает стабильное горение дугового разряда (по сравнению с покрытиями кислотного типа).

Допускается применение ильменитового слоя (природная смесь диоксида титана и железа). Промышленность выпускает стержни серии Э с цифровым индексом от 42 до 60, которые отличаются прочностью сварного шва.

Область использования

Электроды предназначены для создания неразъемного соединения деталей, изготовленных из углеродистых сталей (до 0,25% углерода). Стержни позволяют вести сварку в горизонтальном или вертикальном положениях, а также на потолочной части стыка.

Изделия используются ремонтными бригадами и частными мастерами для соединения водопроводных труб без сушки внутренней части или металлоконструкций бытового назначения.

Полученный стык имеет высокую прочность на разрыв. Для защиты металла от коррозии необходимо нанесение слоев грунта и лакокрасочного покрытия.

Электроды применяются при изготовлении промышленных конструкций для:

- горнодобывающей индустрии;

- подъемных механизмов технического назначения;

- химических и нефтехимических предприятий;

- газовой отрасли;

- коммунального хозяйства.

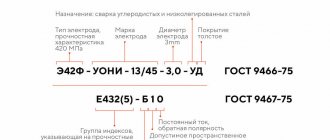

Классификация по ГОСТу

Изделия выпускаются в соответствии с ГОСТ:

- 9466-75;

- 9467-75.

Маркировки с расшифровкой

Базовое обозначение изделий ОЗС-12 понимается как:

- ОЗ – опытный завод (электроды были созданы в СССР в лаборатории Института электросварки имени Е.О. Патона);

- С – предназначены для ведения строительных работ;

- 12 – порядковый номер модели (одновременно было разработано несколько моделей электродов, отличающихся типом покрытия и химическим составом).

Рекомендуем к прочтению Характеристики электродов LB 52U

Маркировка наносится водоустойчивой краской на покрытие ближе к металлическому основанию (например, продукция Лосиноостровского завода обозначается литерами ЛЭЗ ОЗС-12).

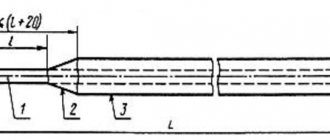

Дополнительная информация о прочности металла шва, диаметре стержня и допустимых направлениях сварки указывается на упаковке в виде 2 групп символов, разделенных горизонтальной чертой.

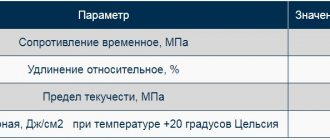

Свойства электродов ОЗС-12.

Режимы сварки для ОЗС-12

При использовании электродов ОЗС-12 используется источник питания, поддерживающий напряжение холостого хода в пределах 45-55 В. Параметры устанавливаются вручную в зависимости от сечения стержня, положения стыка в пространстве и толщины соединяемых заготовок.

Основные значения приведены в таблице.

| Сечение электрода, мм | Сила тока в цепи, А |

| 2 | 30-90 |

| 2,5 | 50-110 |

| 3 | 70-130 |

| 4 | 11-180 |

| 5 | 130-220 |

Преимущества электродов ОЗС-12

Благодаря нескольким важным плюсам, электроды для сварки ОЗС-12 считаются одними из самых универсальных. Перечислим основные достоинства.

- Рутиловое покрытие обеспечивает минимальное выделение токсичных веществ при выполнении работ.

- Благодаря обмазке (TiO2 – хороший проводник) легкий первый и повторный поджиг, устойчиво горит электродуга.

- Сварку можно выполнять током любого рода и в любом пространственном положении, что позволяет монтировать сложные конструкции непосредственно на стройплощадке.

- Даже при наличии окалины или следов окисления на участке соединения в металле получаемого шва не образуются поры.

- Сваривать детали можно электродами с малым диаметром при низких и предельно низких токах – компактным инвертором или трансформатором от бытовой сети.

- Помимо стыковых соединений, электроды отлично справляются и с тавровыми, позволяя получить аккуратный вогнутый шов; также ими легко устанавливать прихватки.

Металл получаемого соединения демонстрирует высокую стойкость к усталости в условиях постоянных нагрузок в области сварного шва. В этом отношении марка ОЗС-12 превосходит многие электроды с основным и кислым покрытием аналогичного назначения.

Преимущества и недостатки

Достоинства электродов марки ОЗС-12:

- простота первичного розжига разряда;

- возможность использования аппаратуры постоянного и переменного тока;

- для восстановления дуги не требуется контакт между наконечником и свариваемыми поверхностями;

- стабильность дугового разряда, на которую не влияет расстояние между наконечником электрода и свариваемыми поверхностями;

- пониженная пористость наплавленного метала, не зависящая от длины сварочной дуги;

- благодаря рутиловому покрытию снижен риск формирования горячих трещин;

- тонкий слой шлака, который легко удаляется молотком и металлической щеткой;

- небольшой объем разбрызгиваемого расплава из сварочной ванны;

- допускается сварка деталей без предварительной очистки от следов ржавчины и остатков лакокрасочного покрытия;

- сниженное содержание вредных веществ в дыме, образующемся при сгорании покрытия;

- допускается сварка в вертикальном направлении с подачей инструмента сверху вниз;

- формируемый шов имеет ровные края и мелкий рисунок.

Рекомендуем к прочтению Как пользоваться электродами ОК 46

Недостатки стержней:

- ограниченная применимость;

- гигроскопичность покрытия (влага снижает характеристики материала);

- на поверхности шва остаются крупные фрагменты шлака;

- необходимость длительной прокалки перед началом использования;

- нестабильное качество продукции (например, покупатели часто критикуют изделия предприятия ЛЭЗ, характеристики которых зависят от партии).

Области использования

Электроды ОЗС-12 используется для сварки ответственных конструкций, рассчитанных на высокие нагрузки.

- Трубопроводы в нефтяной, нефтехимической, газовой отраслях и в коммунальном хозяйстве.

- Газгольдеры, резервуары на нефтехранилищах.

- Котельное оборудование.

- Подъемно-транспортные машины и устройства (конвейеры, краны, лифты, лебедки, тали и т. д.).

Особенно эффективны изделия этой марки при монтаже строительных конструкций: они обеспечивают качественную сварку тавровых соединений.

Известные производители

На российском рынке представлена электроды как отечественного, так и зарубежного производства. Выпускаются ОЗС-12 по ГОСТ 9466-75, 9467-75.

В течение многих лет электроды этой марки производит Магнитогорский электродный завод, основанный в 1949 г. Изделия МЭЗ сертифицированы Национальным агентством контроля сварки, Российским речным Регистром, аттестованы с допуском для сварки различных групп технических устройств опасных производственных объектов.

Под маркой «ТИГАРБО» с 1999 года их выпускает расположенный в городе Каменск-Шахтинский (Ростовская область). Под брендом «МОНОЛИТ» они производятся Светлогорским заводом сварочных электродов (СЗСЭ, Республика Беларусь).

Также в ряду производителей электродов: старейшее московское профильное предприятие – , ООО «Ярославское электродно-метизное производство» (бренд ЯрЭЛ), шведский концерн ESAB, имеющий сегодня несколько производственных площадок и в России, другие российские и зарубежные компании.