Введение

Финишной технологической операцией изготовления стальных деталей шестерней является закалка токами высокой частоты (ТВЧ).

В машиностроении принято малое зубчатое колесо называть шестерней, а большое чаще именуют «колесом» зубчатого колеса. Важнейшие параметры зубчатых колес — модуль, шаг, высота зуба, число зубьев и диаметр окружности выступов [1]. На индукционной установке обрабатываются зубчатые колеса с модулем свыше 6 мм, получаемая глубина закаленного слоя составляет примерно 1,6 мм.

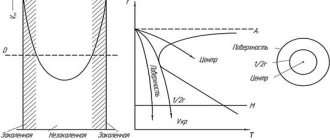

В одновитковом индукторе ТВЧ с концентратором осуществляется поверхностная закалка зуба, сердцевина зуба остается «сырой» [2].

Индукционные установки ТВЧ типа «Петра-0501» применяются также с закалкой в кольцевом индукторе.

Поверхностная закалка шестерен с малым модулем, меньше 6 мм, осуществляется в кольцевом индукторе с большим количеством витков.

Особенности индукционной установки

Установка для ТВЧ закалки является высокочастотным генератором совместно с индуктором. Обрабатываемое изделие располагается как в самом индукторе, так и рядом с ним. Он представляет собой катушку, на которой накручена трубочка из меди.

Переменный электрический ток при прохождении через индуктор создает электромагнитное поле, проникающее в заготовку. Оно провоцирует развитие вихревых токов (токов Фуко), которые проходят в структуру детали и повышают ее температуру.

Главная особенность технологии – проникновение вихревого тока в поверхностную структуру металла.

Повышение частоты открывает возможности для концентрации тепла на малом участке детали. Это увеличивает скорость поднятия температуры и может достигать до 100 – 200 градусов/сек. Степень твердости увеличивается до 4 единиц, что исключено во время объемного закаливания.

Индукционная установка ТВЧ для поверхностной закалки крупномодульных зубчатых колес

Индукционные установки ТВЧ применяют для поверхностной закалки при индивидуальной конструкции индуктора [3].

Для закалки зубчатых колес большого диаметра используется метод поверхностной закалки зуба путем перемещения индуктора во впадине между рабочими поверхностями двух соседних зубьев. Индуктор греется ТВЧ, а затем от спрейера (душа) снизу вверх перемещается вдоль зуба колеса. Автоматизация процесса и стабилизация тока индуктора обеспечивают повторяемость качества закаленного слоя колеса. Установка зубчатого колеса больших габаритов и массы, вращение колеса, его подъем, снятие обеспечиваются тельфером.

В состав индукционной нагревательной установки входят преобразователь частоты «Петра-0120» и теплообменная станция «Петра-0305», блок силовых конденсаторов и выходной трансформатор ВЧ с комплектом индукторов охлаждения технической воды от градирни.

Одновитковый индуктор для подобной установки должен обладать большой механической прочностью, выполняться на небольшое действующее напряжение (20–50 В) и обеспечивать протекание большого тока высокой частоты (3–5 кА).

На рис. 1 показана индукционная установка ТВЧ для поверхностной закалки крупномодульных зубчатых колес.

Рис. 1. Индукционная установка «Петра» ТВЧ для поверхностной закалки крупномодульных зубчатых колес

Состав индукционной ТВЧ-установки типа «Петра»:

- станция теплообменная охлаждения «Петра-0395 СТ»;

- преобразователь тиристорный «Петра-0120»;

- блок компенсации электротермических конденсаторов;

- блок согласующий трансформаторный;

- индуктор;

- пульт управления выносной;

- оборудование для перемещения колеса;

- поворотный стол закалочного механизма.

На рис. 2 показан магнитный концентратор при индукционном нагреве для закалки ТВЧ крупномодульных по впадине зубчатых колес с шаблоном зуба.

Рис. 2. Магнитный концентратор индуктора по впадине зуба для поверхностной закалки ТВЧ

Управление механизмом загрузки/выгрузки осуществляется программируемым логическим контроллером. Отображение всех технологических параметров режима нагрева происходит на панели оператора.

Процесс

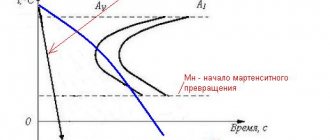

Индукционный нагрев — это процесс бесконтактного нагрева, в котором используется принцип электромагнитный индукция для производства тепла внутри поверхностного слоя заготовки. Поместив проводящий материал в сильное чередование магнитное поле, электрический ток может протекать в материале, тем самым создавая тепло из-за I2R потери в материале. В магнитных материалах дополнительное тепло выделяется ниже точка Кюри из-за гистерезис убытки. Генерируемый ток протекает преимущественно в поверхностном слое, причем глубина этого слоя определяется частотой переменного поля, поверхностной плотностью мощности, проницаемость материала, времени нагрева и диаметра стержня или толщины материала. К закалка этот нагретый слой в воде, масле или полимер на основе закалки поверхностный слой изменяется, чтобы сформировать мартенситный структура, которая тверже основного металла.[2]

Определение

Широко используемый процесс для поверхностное упрочнение стали. Компоненты нагреваются с помощью переменного магнитного поля до температуры в пределах или выше диапазона превращения с последующей немедленной закалкой. Сердцевина компонента не подвергается воздействию обработки, и его физические свойства аналогичны свойствам прутка, из которого он был изготовлен, в то время как твердость корпуса может находиться в диапазоне 37/58. HRC. Углерод и легированных сталей с эквивалентное содержание углерода в диапазоне 0,40 / 0,45% наиболее подходят для этого процесса.[1]

Через катушку пропускается большой переменный ток, создавая очень интенсивное и быстро меняющееся магнитное поле в пространстве внутри. Обогреваемая деталь помещается в это переменное магнитное поле, в котором внутри детали возникают вихревые токи, а сопротивление приводит к Джоулевое нагревание металла.

Многие механические детали, такие как валы, шестерни и пружины, после обработки подвергаются поверхностной обработке, чтобы улучшить их износостойкость. Эффективность этих обработок зависит как от модификации свойств материалов поверхности, так и от введения остаточный стресс. Среди этих обработок индукционная закалка — одна из наиболее широко используемых для улучшения качества компонентов. долговечность. Он определяет в заготовке прочный сердечник с растягивающими остаточными напряжениями и твердый поверхностный слой с сжимающее напряжение, которые оказались очень эффективными в расширении компонента усталость жизнь и износостойкость.[3]

Низколегированные среднеуглеродистые стали с индукционной поверхностной закалкой широко используются в автомобилях и машиностроении, требующих высокой износостойкости. Износостойкость деталей после индукционной закалки зависит от глубины закалки, а также от величины и распределения остаточного напряжения сжатия в поверхностном слое.[2]

История

Основа всех систем индукционного нагрева была открыта в 1831 г. Майкл Фарадей. Фарадей доказал, что, намотав две катушки проволоки вокруг общего магнитного сердечника, можно создать мгновенное электродвижущая сила во второй обмотке переключением электрический ток в первой обмотке и выключении. Он также заметил, что если ток поддерживается постоянным, во второй обмотке не индуцируется ЭДС, и что этот ток течет в противоположных направлениях, в зависимости от того, увеличивается или уменьшается ток в цепи.[4]

Фарадей пришел к выводу, что электрический ток может создаваться изменяющимся магнитным полем. Поскольку не было физического соединения между первичной и вторичной обмотками, ЭДС во вторичной катушке считалась равной индуцированный

и так Закон индукции Фарадея родился. После открытия эти принципы использовались в течение следующего столетия или около того при разработке динамо-машины (электрические генераторы и электродвигатели, которые являются вариантами одного и того же) и в виде электрических трансформаторы. В этих приложениях любое тепло, выделяемое в электрических или магнитных цепях, считалось нежелательным. Инженеры пошли на многое и использовали ламинированный сердечники и другие методы минимизации последствий.[4]

В начале прошлого века эти принципы были исследованы как средство плавления стали, и был разработан двигатель-генератор, обеспечивающий мощность, необходимую для индукционная печь. После всеобщего принятия методологии плавки стали инженеры начали изучать другие возможности использования этого процесса. Уже было понятно, что глубина проникновения тока в сталь является функцией ее магнитной проницаемости, удельного сопротивления и частоты приложенного поля. Инженеры на Midvale Steel и компания Ohio Crankshaft использовала эти знания для разработки первых систем индукционного нагрева с упрочнением поверхности с использованием двигателей-генераторов.[5]

Потребность в быстрых, легко автоматизированных системах привела к значительному прогрессу в понимании и использовании процесса индукционной закалки, и к концу 1950-х годов многие системы использовали двигатели-генераторы и термоэлектронная эмиссия триод генераторы регулярно использовались во многих отраслях промышленности. В современных установках индукционного нагрева используются новейшие полупроводниковые технологии и цифровые системы управления, позволяющие развивать диапазон мощности от 1 кВт до многих мегаватты.

Основные методы

Закалка за один выстрел

В однокомпонентных системах компонент удерживается статически или вращается в змеевике, и вся обрабатываемая площадь одновременно нагревается в течение заданного времени, после чего следует либо закалка потоком, либо система закалки каплей. Одиночный выстрел часто используется в тех случаях, когда никакой другой метод не позволяет достичь желаемого результата, например, при упрочнении плоской поверхности молотков, упрочнении кромок инструментов сложной формы или производстве малых шестерен.[6]

В случае упрочнения вала дополнительным преимуществом однократной закалки является время производства по сравнению с методами постепенной поперечной закалки. Кроме того, возможность использования катушек, которые могут создавать продольный ток в компоненте, а не диаметральный поток, может быть преимуществом при определенной сложной геометрии.

У метода одиночного выстрела есть недостатки. Конструкция змеевика может быть чрезвычайно сложным и трудоемким процессом. Часто использование феррит или требуются слоистые загрузочные материалы, чтобы влиять на концентрации магнитного поля в заданных областях, тем самым улучшая получаемый тепловой узор. Другой недостаток заключается в том, что требуется гораздо больше мощности из-за увеличенной площади нагреваемой поверхности по сравнению с подходом с поперечным расположением.[7]

Поперечное упрочнение

В системах поперечной закалки заготовка проходит через индукционная катушка постепенно, и используют следующий охлаждающий спрей или кольцо. Упрочнение траверсы широко используется при производстве таких компонентов вала, как полуоси, пальцы ковша экскаватора, компоненты рулевого управления, валы электроинструментов и приводные валы. Компонент подается через индуктор кольцевого типа, который обычно имеет один виток. Ширина поворота определяется скоростью траверсы, доступной мощностью и частотой генератора. Это создает движущуюся полосу нагрева, которая при закалке создает твердый поверхностный слой. Закалочное кольцо может быть либо составной частью следующей конструкции, либо их комбинацией в зависимости от требований применения. Изменяя скорость и мощность, можно создать вал, закаленный по всей длине или только в определенных областях, а также закалку валов со ступеньками по диаметру или шлицами. При закалке круглых валов нормально вращать деталь во время процесса, чтобы гарантировать любые отклонения из-за концентричность катушки и компонента удаляются.

Методы поперечного перемещения также используются при производстве кромочных элементов, таких как ножи для бумаги, ножи для кожи, нижние лезвия газонокосилок и ножовочные полотна. В этих типах применений обычно используется шпилька или катушка поперечного потока, которая находится над краем компонента. Компонент продвигается через змеевик и последующую закалку распылением, состоящую из сопел или просверленных блоков.

Для обеспечения поступательного движения через катушку используются многие методы, и используются как вертикальные, так и горизонтальные системы. Они обычно используют цифровой кодировщик и Программируемый логический контроллер для позиционного управления, переключения, контроля и настройки. Во всех случаях необходимо тщательно контролировать и согласовывать скорость перемещения, поскольку изменение скорости будет влиять на глубину твердости и достигаемое значение твердости.

Оборудование

Требуемая мощность

Источники питания для индукционной закалки различаются по мощности от нескольких киловатт до сотен киловатт в зависимости от размера нагреваемого компонента и используемого метода производства, то есть однократной закалки, поперечной закалки или закалки под флюсом.

Чтобы выбрать правильный источник питания, сначала необходимо рассчитать площадь поверхности нагреваемого компонента. Как только это будет установлено, можно использовать различные методы для расчета необходимой плотности мощности, времени нагрева и рабочей частоты генератора. Традиционно это делалось с помощью серии графиков, сложных эмпирический расчеты и опыт. Современные методы обычно используют анализ методом конечных элементов и Автоматическое производство методы, однако, как и в случае со всеми такими методами, все еще требуется доскональное знание процесса индукционного нагрева.

Для одноразовых применений необходимо рассчитать общую обогреваемую площадь. В случае упрочнения поперечным сечением длина окружности детали умножается на ширину лицевой поверхности бухты. При выборе ширины лицевой поверхности катушки необходимо проявлять осторожность, чтобы было практично построить катушку выбранной ширины и чтобы она работала с мощностью, необходимой для применения.

Частота

Имеются системы индукционного нагрева для закалки с различными рабочими частотами, обычно от 1 кГц до 400 кГц. Доступны более высокие и более низкие частоты, но обычно они используются для специализированных приложений. Зависимость между рабочей частотой и глубиной проникновения тока и, следовательно, глубиной твердости обратно пропорциональна. т.е. чем ниже частота, тем глубже корпус.

Примеры частот для различной глубины корпуса и диаметра материала

| Глубина корпуса [мм] | Диаметр стержня [мм] | Частота [кГц] |

| 0,8 до 1,5 | От 5 до 25 | От 200 до 400 |

| От 1,5 до 3,0 | От 10 до 50 | От 10 до 100 |

| >50 | От 3 до 10 | |

| От 3,0 до 10,0 | От 20 до 50 | От 3 до 10 |

| От 50 до 100 | 1 к 3 | |

| >100 | 1 |

Приведенная выше таблица является чисто иллюстративной, хорошие результаты могут быть получены за пределами этих диапазонов путем балансировки плотностей мощности, частоты и других практических соображений, включая стоимость, которая может повлиять на окончательный выбор, время нагрева и ширину катушки. Так же, как плотность мощности и частота, время нагрева материала будет влиять на глубину, на которую тепло будет течь за счет теплопроводности. Время в катушке может зависеть от скорости перемещения и ширины катушки, однако это также будет влиять на общую потребляемую мощность или пропускную способность оборудования.

Из приведенной выше таблицы видно, что выбор подходящего оборудования для любого применения может быть чрезвычайно сложным, поскольку для получения определенного результата можно использовать более одной комбинации мощности, частоты и скорости. Однако на практике многие варианты выбора становятся очевидными, исходя из предыдущего опыта и практичности.

Преимущества

- быстрый процесс, время выдержки не требуется, следовательно, большая производительность

- без образования накипи или обезуглероживания

- больше глубина корпуса до 8 мм

- селективное упрочнение

- высокая износостойкость и усталостная стойкость

Приложения

Процесс применим для электропроводящих магнитных материалов, таких как сталь.

Можно обрабатывать длинные заготовки, такие как оси.

Тиристорный преобразователь частоты «Петра-0120»

Преобразователи частоты «Петра» используются при необходимости глубинного нагрева с последующей закалкой и для поверхностной закалки [3–6, 8]. Регулирование мощности в нагрузке производится изменением частоты выходного тока преобразователя на рабочей частоте 2,4–22 кГц. Серия тиристорных преобразователей «Петра» охватывает диапазон мощностей 30–160 кВт.

Тиристорные преобразователи частоты — автономные инверторы, преобразующие постоянный ток в переменный с регулируемой частотой. Автономный преобразователь подключен на нагрузку, не связанную с сетью переменного тока.

Автономный резонансный тиристорный инвертор с обратными диодами предназначен для установки индукционного нагрева. Силовые компоненты инвертора: силовые тиристоры, устанавливаемые на охладители; встречно-обратные ВЧ-диоды, силовые коммутирующие конденсаторы, индуктивные дроссели, выходные трансформаторы ВЧ.

На рис. 3 показаны тиристорные преобразователи частоты «Петра-0120».

Рис. 3. Тиристорные преобразователи частоты «Петра-0120»

Серия полупроводниковых тиристорных преобразователей частоты (ТПЧ) «Петра-0120» охватывает диапазон мощностей 30–160 кВт. Обычно преобразователь частоты используется для нагрева в составе закалочных установок и других установок, заменяет применявшиеся ранее преобразователи частоты типа ТПЧ-160 и машинные преобразователи частоты типа ВПЧ.

Установка «Петра» не требует специального помещения для установки преобразователя частоты.

На рис. 4 показан общий вид преобразователя «Петра-0120» и шкаф подключения тиристорного преобразователя частоты.

Рис. 4. Общий вид преобразователя «Петра-0120» и подключение тиристорного преобразователя частоты

Автономный независимый инвертор тиристорного преобразователя повышенной частоты получает питание от неуправляемого выпрямителя, подключенного к трехфазной сети переменного тока через устройство аварийного отключения — тиристорный выключатель постоянного тока.

Таблица 1. Технических данных преобразователей серии «Петра-0120»

| Тип преобразователей | Технические данные преобразователей серии «Петра-0120» | |||||||||

| 30×22 | 63×10 | 63×18 | 100×2,4 | 100×4 | 100×8 | 100×10 | 160×2,4 | 160×4 | 160×8 | |

| Pвых, кВт | 30 | 63 | 100 | 160 | ||||||

| Fнагр, кГц | 22 | 10 | 18 | 2,4 | 4 | 8 | 10 | 2,4 | 4 | 8 |

| Uпит, В | 380×50 Гц | |||||||||

| Uвых, В | 400, 800, 1600 | |||||||||

| Pвых, % | 10–100 | |||||||||

| КПД | 0,85 | |||||||||

| Масса, кг | 270 | 380 | 420 | |||||||

| Расход воды, м3/ч | 0,6 | 1 | 1,6 | |||||||

Неуправляемый мостовой выпрямитель уменьшает помехи в питающую сеть. При необходимости бесконтактное устройство защиты преобразователя обеспечивает отключение преобразователя.

Регулирование мощности тиристорного преобразователя в колебательной нагрузке выполняется изменением частоты выходного тока преобразователя.

Последовательный автономный инвертор с дросселем постоянного тока с неуправляемым мостовым выпрямителем обеспечивает быстродействующую бесконтактную защиту преобразователя частоты при аварийных режимах.

Разработан тиристорный преобразователь частоты, который предусматривает:

- частотное управление мощностью преобразователя для нагрева нагрузки;

- автоподстройку преобразователя частоты при переменной нагрузке;

- диапазон регулирования мощности 10–100%;

- высокий коэффициент мощности по отношению к питающей сети;

- эффективную быстродействующую бесконтактную защиту.

На рис. 5 показаны габариты и основные размеры шкафа серии «Петра-0120».

Рис. 5. Габаритный чертеж шкафа преобразователей частоты серии «Петра-0120»

Сварной прочный шкаф специальной конструкции обеспечивает герметизацию, низкий уровень шума, но имеет значительный вес, и для перемещения статического преобразователя предусмотрены рым-болты.

На фасаде шкафа имеется панель управления, справа — ввод питания от трехфазной сети, выход специальных силовых кабелей к ВЧ, с обратной стороны — ввод для охлаждения «чистой» воды.

Охлаждение силовых преобразователей серии «Петра-0120» обеспечивает необходимый расход технической воды: конденсаторный блок; блок трансформаторный согласующий и индуктор.

Станция теплообменная «Петра-0395 СТ»

Станция теплообменная обеспечивает контроль наличия протока воды по внутренним каналам охлаждения тиристорного преобразователя частоты.

Система водяного охлаждения установки поддерживает интенсивность охлаждения индукционного комплекса, контроль давления на входе каналов охлаждения преобразователя частоты «Петра», блок батарей печных конденсаторов, давление дистиллированной воды на выходе составляет 0,2 МПа.

Нерабочие режимы при эксплуатации ТПЧ возможны при превышении рабочих токов, недостаточном охлаждении установки или отсутствии протока воды в каналах охлаждения.

Для повышения надежности ТПЧ при возникновении неисправности в отдельных каналах системы водяного охлаждения применяются термодатчики теплообменной станции.

На рис. 6 показан вид теплообменной станции «Петра-0395» и габаритные размеры. Технические характеристики приведены в таблице 2.

Рис. 6. Вид теплообменной станции и габаритные размеры «Петра-0395»

Таблица 2. Технические характеристики теплообменной станции типа «Петра-0395» для тиристорных преобразователей частоты «Петра»

| Площадь поверхности теплообмена, м2 | Отводимые тепловые потери, не менее, кВт | Масса установки, не более, кг |

| 1,92 | 40 | 220 |

| 2,56 | 60 | 230 |

| 3,04 | 80 | 240 |

| 5,85 | 160 | 310 |

| 7,35 | 175 | 335 |

Примечание. Параметры оборудования могут отличаться от табличных значений.

Теплообменная станция «Петра-0395» (пластинчатый теплообменник) производится с двухконтурным охлаждением индукционного оборудования. Диаметр условного присоединенного патрубка — 1 дюйм.

Ввод питания ТС от однофазной сети — 220 В×50 Гц.

Каналы протока воды теплообменной станции — это коррозионно-стойкие шланги во внутреннем контуре. Дистиллированная вода циркулирует с помощью насоса объемом около 30 л «чистой» воды. Через теплообменник вода передает тепло во внешний контур технической воды.

При расходе технической воды не менее 3,74 м3/ч максимальная температура технической воды на входе не превышает +25 °С. Максимальная температура дистиллированной воды на входе должна составлять не более +45 °С [9].

На рис. 7 показана панель управления «Петра-0395».

Рис. 7. Панель дисплея управления теплообменной станции «Петра-0395»

Система управления теплообменной установки обеспечивает индикацию на панели, где отображены однофазная сеть питания насоса, кнопка «Пуск установки», кнопка «Стоп установки».

Индикация панели ТС отображает статус: (стоп/не готов), температуру воды для преобразователя частоты, внешней воды входа, перепад температуры в теплообменнике; проток внешней воды, уровень чистой воды теплообменника, состояние передней двери, задней двери; при аварии, отсутствии протока воды, ошибке устройства ТС «не готово»; воду сопротивления, качество технической воды.

Система управления теплообменной станции реализует следующие функции:

- контроль и цифровую индикацию температуры дистиллированной и технической воды;

- контроль в контуре протока технической воды;

- контроль уровня дистиллированной воды;

- контроль температуры в контуре дистиллированной воды;

- контроль температуры в контуре технической воды.

При выходе параметров за установленные пределы система управления теплообменной станции отключает индукционное нагревательное оборудование. Канал, по которому произошло отключение оборудования, запоминается и отображается на лицевой панели блока управления.