Разновидности муфельных печей

Современные нагревательные печи с муфельной конструкцией представлены широким видовым разнообразием. Можно насчитать сотни модификаций муфельных печей. При этом муфельные нагреватели имеют достаточно узкую специализацию. Печи данного типа приобретаются в основном под конкретно взятые технологические операции.

Хотя встречаются и «универсальные» модели, но их возможности не уходят далеко от потенциала узкоспециализированных аналогов.

В первую очередь муфельные печи можно классифицировать по методу нагрева:

- Газовые

- Электрические

Существует мнение, что газовые печи обеспечивают возможность нагрева муфеля до более высокой температуры. Есть газовые муфели с нагревом до 2000 ˚С. Классические же электрические нагреватели позволяют добиваться в среднем температуры 1300 ˚С.

Но в электрические печи все чаще и чаще внедряются современные технологии, дающие возможность выходить на аналогичный с газовыми моделями температурный режим. При использовании специального волокнистого нагревательного материала, который доходит до поверхностного слоя муфельной изоляции, температуру печи можно повысить до 1700 ˚С и даже более того.

Разумеется, в некоторых мастерских и производственных площадках находится место старым твердотопливным печам. Муфели данного типа нагреваются обыкновенной дровяной/угольной топкой. Главным преимуществом твердотопливных муфелей является существенное снижение финансовых затрат на энергоноситель.

В прошлом муфельные печи для нужд производства топились отходами деревообрабатывающей промышленности. В данном случае стоимость самого процесса термообработки можно считать нулевой.

Но в твердотопливных муфелях есть один существенный минус. Такие печи не позволяют регулировать на тонком уровне температурный режим. То есть обыкновенной дровяной топкой сложно добиться стабильности нагрева. Этот момент крайне важен, так как современные технологии термообработки предполагают соблюдение температурного режима с точностью до ±1 ˚С.

Какие еще виды муфельных печей существуют.

Камерные печи для термообработки металла

Камерные печи для термической обработки металлов используются для различных видов термообработки с учётом требований, предъявляемых к конечным свойствам металла. Рабочая температура колеблется от 50°С до 1200 °С (1250°С максимальная). В отдельных случаях по запросу заказчиков максимальную температуру можно повысить до 1300°С.

В меню слева вы можете посмотреть и выбрать различные виды печей.

Самый распространённый вид термообработки металлов это закалка, которая производится посредством закалочных печей, в результате чего повышается прочностная характеристика закаливаемого материала.

Посмотреть самые востребованные модели вы можете на страницах: печи камерного типа -здесь представлены печи со стационарным подом, печи с выкатным подом — здесь представлены камерные электропечи с электрическим или ручным выкатом пода, печи шахтного типа , где вы можете посмотреть шахтные печи. Кроме того, мы предлагаем изготовление печи по вашим размерам. Отпускные печи вы можете посмотреть в разделе печи для отпуска.

Камерные печи для термообработки совсем небольших деталей можете посмотреть на вкладке малые печи.

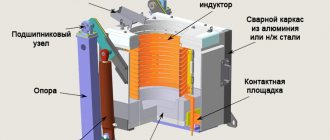

Прочный каркас камерной электрической печи изготовлен из профильной стали. Теплоизоляция рабочей камеры электропечи выполнена из нескольких слоёв и такая качественная и надежная изоляция приводит к серьёзному уменьшению потерь тепла через стенку, что уменьшает затраты электроэнергии и защищает персонал от ожогов и перегрева. Спирали пода закрыты плитами из карбидкремния.

Нагревательные элементы спирального типа, расположенные на огнеупорных керамических трубках, позволяют легко выполнить их замену.

Контроль и регулирование температуры в рабочей камере осуществляется при помощи новейшего микропроцессорного оборудования.

Наша компания уже много лет занимается проектированием и изготовлением электрических печей, как камерных, так и шахтных, для различных процессов термообработки, таких как закалка, отжиг, отпуск, нормализация. Печи для термообработки металлов спроектированы именно для работы с металлом. Это не адаптация печей для обжига керамики под работу с металлом, а создание совершенно другого продукта, чтобы обеспечить долговременную работу камерных печей или шахтных печей

Печи компании Термал отличает уменьшенное энергопотребление, простота эксплуатации и ремонта. Также наши специалисты достаточно быстро консультируют заказчиков по всем возникающим вопросам, касающихся эксплуатации, неполадок или ремонта ранее приобретённых печей.

Классификация по типу рабочей среды

Муфельные печи могут обеспечивать нагрев заготовок в различных средах:

- Воздух

- Инертный газ

- Вакуум

Простейшим видом муфельных печей являются нагреватели с традиционной воздушной камерой. Камера нагрева в таких печах представлена просто полым пространством, в которое помещается заготовка.

Во многих случаях наличие воздуха не является критичным для термообработки. Но все же существуют некоторые технологические операции, для которых наличие воздуха в камере нагрева либо нежелательно, либо недопустимо.

При закалке многих марок стали и различных сплавов воздух вступает в реакцию с поверхностным слоем металлов, что ухудшает эксплуатационные характеристики заготовок. Специально для таких случаев разработаны печи с подачей в камеру нагрева инертных газов или углекислоты. Нейтральный газ вытесняет воздух, создавая надежную защитную прослойку.

Печи, которые приспособлены для плавки металлов нередко оснащаются камерой нагрева с вакууматором. Расплавленный в условиях вакуума металл обретает особо качественную структуру. В вакууме часто плавят алюминий.

Дополнительно муфельные печи с разнотипными камерами нагрева нередко оснащаются вытяжкой. Вентиляция отводит из камеры нагрева продукты сгорания, влагу и прочие испарения, наличие которых нежелательно при термообработке.

Как выбрать муфельную печь по температуре нагрева.

Нагревательные термические печи

Колпаковая печь – это печь циклического действия для термообработки рулонов ленты, листов и бунтов проволоки. Внутренний колпак (муфель) предохраняет металл от окисления, а наружный футерован огнеупорным кирпичом, на котором монтируются горелки или электрические нагреватели. Муфель выполняется из жаропрочной стали. Для герметизации колпаковой печи применяют песочные затворы. Для ускорения нагрева металла используют внутренний циркуляционный вентилятор, который создает интенсивную циркуляцию защитного газа под муфелем.

Принцип работы колпаковой печи определяется технологическим процессом, который делится на три примерно одинаковые стадии: нагрев до 650-800 °С, охлаждение под муфелем до 150 °С и без него и последняя стадия разгрузка и загрузка стенда. Одинаковое время по стадиям делает возможным использование трех стендов с одним нагревательным колпаком и двумя муфелями. Поверх стопы рулонов устанавливают муфель и нагревательный колпак. Затем подаётся защитный газ (95 % N2 и 5 % Н2) и по средствам циркуляционного вентилятора осуществляется его циркуляция. Затем включаются горелки.

Продукты горения перемещаются между нагревательным колпаком и муфелем и при помощи инжектора (инжектирующая среда — компрессорный воздух) выводятся в дымоотводы и в дымовой боров.

Печи отжига колпакового типа для цветных металлов

Подобные печи работают в атмосфере, контролируемой газами HNx , некоторые работают в атмосфере чистого водорода. Печи колпакового типа являются наиболее экономичной, наиболее гибкой альтернативой для термической обработки (гомогенизации и перекристаллизации) цветных металлов. Установки отжига колпакового типа подходят для обработки всех видов проката цветных изделий, включая полосы, фольгу, проволоку и намотанные трубчатые изделия.

Катушки из сплавов на основе меди подвергаются термообработке в контролируемой атмосфере. Используемая атмосфера зависит от конкретных сплавов и процесса отжига, который требуется. Доступные газы включают чистый водород, азот или их смеси. Для гомогенизации некоторых сплавов азот выбирается в качестве атмосферного газа по экономическим причинам, поскольку водород более дорогой и не дает никаких преимуществ для этого процесса. Напротив, цветные металлы обычно перекристаллизовывают, используя чистый водород в качестве атмосферного газа, чтобы получить блестящую металлическую поверхность за счет высокого химического восстановительного потенциала газа. Кроме того, высокая теплопроводность водорода обеспечивает значительно более высокую производительность нагрева и охлаждения по сравнению с азотом.

Печи отжига колпакового типа для полосы из незернистых ориентированных электротехнических, трансформаторных сталей

Печи отжига колпакового типа для полосы из нержавеющих сталей

Печи используются для отжига широкой, средней, узкой полосы. Действует принцип нулевой ошибки, при ориентации на уже существующие конструкции печей.

Технология отжига обеспечивает точку росы в атмосфере ниже -60 ° C. Атмосфера исключительно чистого водородного отжига и точный контроль температуры дают значительные преимущества в отношении качества, что позволяет обрабатывать широкий диапазон марок стали.

Печи отжига колпакового типа c перепускной струйной системой охлаждения BYPASS + JET для стальной полосы из углеродистой стали

Для охлаждения BYPASS + JET не требуется открытой воды на заводе, в то время как система BYPASS подходит для различных вариантов рекуперации энергии.

Печи отжига колпакового типа c струйной системой охлаждения JET для стальной полосы из углеродистой стали

Печи отжига колпакового типа c распылительной системой охлаждения SPRAY для стальной полосы из углеродистой стали

Охлаждение SPRAY обеспечивает высокую производительность при низких инвестиционных затратах. После первоначального охлаждения воздухом внутренняя крышка охлаждается водой.

Многостеллажные (многоступенчатые) печи отжига для полосы из электротехнической стали

При изготовлении электротехнической полосы из зернистых ориентированных сталей материал отжигают при температуре около 1200 ° C после обезуглероживания и нанесения покрытия, чтобы получить определенный рост зерна и определенный поверхностный слой на полосе.

В отличие от их широкого применения для углеродистой стали и нержавеющей стали, одностопильные отжиговые колпаковые печи не стали признанным решением для отжига листа из текстурированной электротехнической стали. Таким образом, большинство новых установок, построенных для этих применений за последние 20 лет, представляют собой многоступенчатые отжиговые печи. Обычно три, или четыре отдельных загрузочные станции устанавливаются в ряд под колпаком. Маленькие катушки (обычно ≤ 12 т) часто загружаются в два слоя. Другими словами, две катушки могут быть уложены друг на друга на самонесущих плитах.

Большие катушки (обычно ≥12 т) загружаются в один слой на зарядной пластине, изготовленной из жаропрочного сплава или расположенной непосредственно на основании. Во всем мире стало обычной практикой устанавливать многостелажные установки с электрическим подогревом. Уже построены многоступенчатые установки для двухслойной работы с системой газового обжига со значительно более низкими эксплуатационными расходами.

Печи отжига колпакового типа для проволоки и катанки

Высокопроизводительные установки колпакового типа для отжига в атмосфере водорода (азота) были разработаны для термической обработки высококачественной стальной проволоки, которая используется главным образом для изготовления сложных деталей из холодного прессования, гаек и болтов и других крепежных изделий. Соответствующая микроструктура имеет существенное значение для последующего процесса холодного формования стальной проволоки. Использование водорода в качестве защитного газа обеспечивает чистоту поверхности проволоки, однородную микроструктуру и однородные механические свойства. Благодаря оптимизированной рециркуляции защитного газа, достигается желаемая однородность температуры отжига в течение обработки металла. После быстрого нагрева до желаемой температуры отжига (время выдержки) температура впоследствии снижается медленно в контролируемом процессе охлаждения. Охлаждение после фазы нагрева осуществляется с помощью вытяжного колпака. По сравнению с обычными охлаждающими колпаками его охлаждающая способность значительно выше. Кроме того, он требует значительно меньше электрической энергии, чем обычный вытяжной шкаф. Благодаря своей бесшумной работе никаких особых мер защиты от шума не требуется.

Данные печи отжига предлагают высокую степень гибкости: в то время как водород используется в качестве защитного газа для отжига предварительно холоднотянутой или холоднотянутой проволоки, азот обычно используется для сфероидизирующего отжига катанки. Могут быть использованы любые смеси защитных газов между 100% азота и 100% водорода, поскольку каждая печь отжига имеет свой отдельный клапанный стенд для подачи защитного газа. Следовательно, циклы отжига могут быть реализованы с таким процентным содержанием водорода, которое необходимо для удовлетворения технологических требований и / или экономических аспектов.

Безопасность имеет первостепенное значение для работы с водородной атмосферой: точное измерение расхода, постоянный контроль давления, кислородные зонды, резервная технология безопасности и двойные электромагнитные клапаны перед каждой горелкой — это лишь некоторые особенности оборудования.

В данных печах используются отказоустойчивые системы управления на базе Siemens PLC.

При производстве печей отжига делается упор на прочность при проектировании: они изготовлены из термостойкого литья в зоне диффузора и имеют гораздо более длительный срок службы, чем сварные конструкции: срок службы установки более 20 лет не является исключением, он весьма обычный.

Температура нагрева муфельной печи

При выборе муфельной печи в первую очередь следует обращать внимание на температурный режим камеры нагрева. Ведь от температуры напрямую зависит область использования нагревательной установки.

Очень часто муфельные печи используются для плавки металлов и сплавов. Если мастер имеет дело с какой-то определенной группой металлов, то нет смысла переплачивать за печь с более высокой температурой нагрева.

Ювелиры чаще всего сталкиваются с необходимостью плавки:

- Серебра

- Золота

- Меди

Температура плавки серебра составляет 960,8 ˚С. Золото плавится при температуре 1063 ˚С. Медь является немного более тугоплавкой, для нее нужно 1083,4 ˚С. Если же ювелир использует в украшениях платину, придется брать более мощную печь, ведь этот металл плавится при температуре 1768 ˚С.

Касательно платины, этот металл редко плавят в муфельной печи. Из-за повышенного порога температурной стойкости для плавки патины чаще всего используют индукционные печи, а иногда и тигельные нагреватели.

Если мастер имеет дело с плавкой железа (сталь или чугун), то печь должна нагреваться до 1539 ˚С. Для плавки свинца и алюминия можно использовать нагреватели попроще. Свинец начинает «плыть» уже при температуре 327,5 ˚С, а алюминию нужна температура 660,1 ˚С.

Нередко муфельные печи используются просто для термообработки металлических заготовок, а не для их расплава. Термообработка по большей части предназначена для изделий из стали. В качестве термообработки могут использоваться следующие технологические операции:

- Отжиг

- Закалка

- Нормализация

- Отпуск

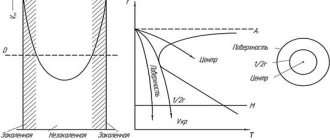

Непосредственная закалка стали проводится при температуре 1000-723 ˚С. Но процессу закалки обычно предшествует отжиг и нормализация, которые проводятся при температуре 1000—1130 ˚С. Благодаря отпуску сталь избавляется от внутренних напряжений, данный вид температурной обработки проводится в диапазоне нагрева 800-500 ˚С.

Стоит отдельно заметить, что для закалки стальных заготовок металл подвергается нагреву в защитной среде. Для удешевления производства вместо инертных газов могут использоваться жидкости. Закалка стали нередко производится в масле и растворе едкого натра (каустическая сода).

Что еще нужно знать про виды муфельных печей.

Помогите с выбором печи

Максим, не очень понятно чем Вы будете заниматься, т.е. какие изделия собираетесь подвергать термообработке и в каком количестве. Это «домашняя термичка в гараже» или у Вас солидное производство с проблемой организации термического цеха (участка)? Во втором случае Вам нужен профессиональный металловед с опытом работы на должность главного металлурга.

Для «домашней термички» сгодится любая лабораторная печь электросопротивления с фехралевыми нагревателями, термопарой ТХА и, желательно, современным блоком контроля и управления температурой. Они бывают двух типов: с открытыми нагревателями (спирали можно коснуться ) и закрытыми (спираль смонтирована внутри футеровки). Для закалки предпочтительней первые.

При выборе печи марка стали не имеет значения, как собственно и её твердость. Это обусловлено тем, что современные лаб. печи (Траб.max=1100-1250°С) позволяют достичь всех температур, необходимых для термообработки изделий из конструкционных сталей (45, 40Х) и нетеплостойких инструментальных сталей (ХВГ).

Печь должна удовлетворять требованиям технологии, экономики, экологии и правилам безопасности, а именно:

- Обеспечить выход на заданную температуру за кратчайшее время. Для этого рекомендую использовать печь с футеровкой на основе коалинового волокна. Правда оно не очень прочное и при ежедневной эксплуатации футеровка быстро придёт в негодность.

- Расположение детали в печи должно исключать её коробление при прогреве и тепловой выдержке. Длинномерные изделия нужно располагать вертикально.

- Прочность пода (пола печи) должна быть много выше, чем удельная нагрузка загружаемой на него садки (детали).

- Объём садки не должен превышать 1/3 объёма печной камеры и располагаться по её центру.

- После открытия печной дверцы «концевик» должен обесточить нагреватели, а сама дверь не должна самопроизвольно закрыться (как дверца холодильника). Второе относится к правильной установке печи.

- В дверце желательно иметь отверстие для контрольной термопары (можно просверлить самому диам. 10-12мм), которое должно закупориваться со стороны муфеля огнеупорной пробкой.

- Макс. разность температур по объёму камеры (градиент температур) не должна превышать ±10°С. Современные печи с микропроцессорными терморегуляторами это вполне обеспечивают.

- По ГОСТу температура на внешнем кожухе печи не должна превышать 60°С.

- При нагреве до Траб.max не должно быть никаких посторонних запахов.

Теперь по процессу. Следуйте следующему

простому

ряду правил:

- Работать нужно в халате и перчатках, сделанных из огнеупорных материалов (брезент, замша, плотное х/б) и с защитной маской (НЕ ПРЕНЕБРЕГАЙТЕ!) :vava: . При закалке в масло нужна вытяжка над баком и кошма (огнетушитель) под рукой.

- Прежде, чем выставить температуру в печи, загляните в марочник сталей Сорокина, а лучше проконсультируйтесь с металловедом :help: .

- Если калите «неудобное изделие» (большой размер, ненадёжный захват клещами и т.п.), то прежде потренируйтесь на холодную, как советовал выше Andrey FG.

- После выхода печи на заданную температуру грамотно закладывайте деталь и после того как упавшая температура восстановится, начинайте отсчёт выдержки из расчёта 1мин. на каждый миллиметр сечения детали. Передерживать нельзя, т.к. идёт обезуглероживание поверхности детали.

- После выдержки как можно быстрее перенесите деталь из печи в закалочный бак (ведро). Спокойно и чётко, без суеты, а то уроните на пол, а там линолеум :pardon: . Лучше попросить кого-нибудь помочь Вам открыть-закрыть дверцу печи. Нужно помнить, что tзак, указанная в справочниках, содержит в себе минимальный технологический запас температуры (~20-30°С), необходимый для переноса изделия из печи в бак. Если калите, например, шпильки диам. до 5мм, то перегрев должен быть 40-50°С, т.е. к tзак. прибавьте еще 20-30°С, но не увлекайтесь; перебор снизит свойства.

- Углеродистые стали (40, 45, У9) охлаждайте в воде, а легированные (40Х, ХВГ) в масле.

- Если закаливаете трубку, то опускайте её в бак строго горизонтально и обязательно отверстием от себя (в противном случае можете получить «плевок в лицо» кипятком или горячим маслом).

- Когда погрузите деталь в бак (ведро), то её нужно интенсивно болтать клещами для равномерного охлаждения. При закалке в воде это нужно делать как можно интенсивней (так мешают сахар в чае утром, когда опаздывают на работу) до тех пор, пока не перестанет кипеть. В масле болтать можно с меньшей интенсивностью (как на завтраке в воскресенье), но старайтесь держать деталь поглубже, а то пары масла вспыхнут (тушить кошмой, водой — нельзя). Помните, что в масле остывает дольше, чем в воде и если дым от детали не поднимается над поверхностью бака, то это не значит, что закалка закончилась, как раз наоборот, она только начинается. После масла деталь нужно хорошо промыть.

- Теперь хорошо бы проверить твёрдость. Нужен твердомер Роквелла (спросить у заводчан). Если всё правильно, то стали с 0,4%С покажут 54-58 HRC, ХВГ(1%С) – не ниже 62HRC. Можно без Роквелла. Берете надфиль и его острым концом царапаете поверхность детали (поверхность предварительно зачистить «наждачкой» вручную до блеска). Потом сравните с исходной сталью. Закалка на 54HRC это очень высокое сопротивление царапанью (надфиль будет царапать деталь труднее, чем мойку из нержавейки, но легче, чем стекло).

После закалки нужно сразу провести отпуск. Чем меньше промежуток времени между закалкой и отпуском, тем лучше.