Металлические поверхности часто подвергаются развитию коррозии по множеству причин – от контакта с влажностью, другими металлами, агрессивными средами. Опасность есть вне зависимости от места использования – как внутри помещения, так и снаружи.

В этом материале мы рассмотрим основные методы борьбы с такой проблемой и способы удаления коррозии, которая уже появилась. Это позволит нанести сверху защитное покрытие или ингибитор, значительно продлит срок использования стальной детали.

Ручная обработка как эффективный метод борьбы с коррозией

Главная особенность ручного метода заключается в том, что в процессе чистки используются специальные инструменты без подключения к электросети. Обычно одного только этого способа оказывается недостаточно чтобы справиться с ржавчиной, потому применяются и дополнительные средства.

Если вы хотите снять продукты коррозии, можно применять щетку из проволоки, шпатели, наждачную бумагу с крупным абразивом. С плотными отложениями помогают бороться молотки.

Вред коррозии

Коррозия обычно влечёт за собой убытки, поскольку разрушенные металлы требуют замены.

Это явление может наблюдаться во многих отраслях:

— в энергетике

— химической промышленности

— целлюлозно-бумажной

— пищевой

— в системах отопления зданий

— коррозия может возникать у потребителей пара (например, теплообменников и реакторов)

— в линиях подачи пара (обычно в отдаленных, более прохладных местах) и в линиях возврата конденсата.

Механизированная обработка металла

При проведении такой зачистки применяются специальные установки. В их основе лежит абразивный материал или специальные скребки.

Основное преимущество обработки с применением подобного материала заключается в том, что техника оснащается специальным электрическим механизмом. В результате процесс значительно ускоряется и результат становится намного более качественным. Стандартный метод удаления коррозионных отложений – при помощи вращения или возвратно-поступательных движений.

Снятие коррозии пескоструйным методом

Этот метод очистки базируется на использовании специальной установки, из которой под высоким давлением подается поток воздуха с включенными в него абразивными частицами. Их равномерное воздействие на материал помогает снимать даже достаточно плотные отложения и при этом не повреждать металл, мягко готовить его к последующей обработке специальными защитными составами.

Есть несколько основных методов работы:

- Методом подачи сжатого воздуха. Наиболее упрощенно этот метод уже был описан выше.

- С использованием влаги. В таком случае в потоке воздуха кроме самого абразивного материала также присутствуют мелкие капли воды. Это позволяет увеличить жесткость воздействия.

- Влажная очистка. Вместо воздуха применяется водяной поток с абразивными частицами. Вы можете сами контролировать давление, а также другие показатели, напрямую влияющие на качество очистки материала.

Причины возникновения

Причина образования коррозии — неблагоприятные условия эксплуатации автотранспортного средства. Даже современные антикоррозийные средства обработки не способны устранить данный факт.

Особенности климата в нашей стране создают жесткие условия для автомобиля:

сезонные осадки в виде дождя и снега;

резкие перепады температур;

повышенная влажность воздуха;

химические реагенты, применяемые при борьбе с гололедом на дорогах;

высокая концентрация солей и серы в воздухе крупных мегаполисов.

Некачественное дорожное покрытие приводит к образованию мелких сколов, царапин и трещин на металлическом корпусе автомобиля. А эти образования ускоряют процесс развития коррозии.

На появление ржавчины влияют условия хранения и содержания автотранспортного средства. Именно находящиеся долгое время без движения автомобили наиболее интенсивно подвергаются коррозии. При перемещении кузов подвергается воздействию встречных потоков воздуха, тем самым создаются условия, наименее благоприятные для образования ржавчины.

Химические средства борьбы с коррозией

В современной промышленности также распространена практика обработки материала с применением специальных химических средств. Специальные составы используются для качественной очистки поверхности даже в сложных изделиях и труднодоступных местах.

Часто химикаты применяются в том случае, когда нужно удалить остатки продуктов коррозии уже после того как основная масса была ликвидирована. При этом от проводящих процедуру специалистов требуется хорошее понимание того, как разные типы составов работают с отличающимися по своему составу сплавами.

Сам процесс обычно выглядит так:

- Применяется механическая, ручная или пескоструйная обработка. Это позволяет не только снять большую часть продуктов коррозии, но и естественным методом обезжирить материал.

- Нанесение специального вещества. Это агрессивный состав, так что обработка должна выполняться только в правильно подобранных и надетых средствах индивидуальной защиты.

- Ожидание эффекта. На то, чтобы состав смог вступить в контакт с продуктом коррозии и устранить его, уходит от 20 до 30 минут. Понять, что химия действует, можно по смене цвета самого налета ржавчины – он становится серым.

- Финишная очистка. Применяется подача воды под достаточно большим давлением. Нужно убрать все остатки химиката.

После высушивания деталь будет готова к дальнейшей обработке для недопущения повторного развития коррозии на ее поверхности.

Борьба с коррозией

Коррозия — процесс разрушения металла при его физико-химическом или химическом взаимодействии с окружающей средой. Делится на три вида: — химическая (без возникновения электрического тока); — электрохимическая (сопровождаемая током коррозии); — механохимическая (коррозионно-механическое изнашивание, добавляются трение, циклические изгибающие нагрузки, вибрация и т.п).

Для автомобиля в основном характерна электрохимическая коррозия. Она особенно интенсивна при относительной влажности воздуха более 60% и в загрязненной городской атмосфере. Коррозию вызывают:

— погодные условия (дождь, снегопад, изменения температуры);

— загрязнение кислотами и щелочами, содержащимися в воздухе, или солью, посыпаемой зимой на дороги;

— появление в металле после штамповки и сварки участков с измененной структурой;

— неоднородность поверхности, а также микровключения шлаков и мелкие дефекты (раковинки).

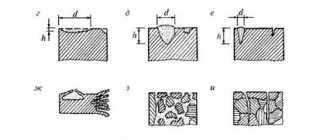

По характеру распространения коррозия бывает сплошной и местной:

— сплошная появляется на всем кузове, начиная с нижней поверхности днища, изнутри крыльев, и во внутренних полостях дверей и силовых элементов (порогов, поперечин, усилителей). Внутри салона она обычно возникает под ковриками пола;

— местная бывает в местах соединения металлических листов сваркой и завальцовкой (кромки капота и крышки багажника, периметр дверей). Она опаснее сплошной, так как протекает быстрее, ведет к сквозным повреждениям деталей и как следствие к потере прочности и жесткости кузова.

Оцинкованные детали кузова, хотя и медленнее, тоже ржавеют, особенно в промышленных городах. В скрытых полостях коррозия незаметна и поэтому наиболее опасна. При движении автомобиля на неровностях в сварных швах кузова элементов возникают микроперемещения, снижающие плотность прилегания деталей и разрушающие нанесенную ранее защитную пленку. Когда ржавчина появляется на наружных поверхностях, процесс уже необратим.

Днище автомобиля корродирует при старении заводского пластизолевого покрытия, его отслаивании и при попадании влаги в образовавшиеся полости. Кроме того, защитный слой повреждают песок, мелкие камешки и гравий,летящие из-под колес; он сдирается при случайных контактах с твердыми предметами — например, обледенелыми снежными наростами в нерасчищенных дворах, выступающими корнями и упавшими ветками на лесных дорогах, в колеях или при парковке на бордюрах тротуаров.

Наружное лакокрасочное покрытие кузова страдает от воздействия соли, кислотных осадков, грязи и пыли, ультрафиолетового излучения, перепадов температуры (суточной и при мойке). Краска выцветает, окисляется, покрывается царапинами и трещинами. В результате автомобиль начинает ржаветь не только в скрытых полостях, но и снаружи.

Когда производить обработку

На автозаводах кузова грунтуют и красят, на днище, как правило, наносят мастику (пластизольное покрытие), а в скрытые полости — защитные составы. Некоторые кузовные детали оцинковывают. Иногда изготовители гарантируют время до появления сквозных повреждений кузова. Тем не менее периодически необходимо делать дополнительную антикоррозионную обработку. Все зависит от автомобиля:

— новые иномарки после покупки редко нуждаются в дополнительной антикоррозионной защите. В процессе эксплуатации выявляются отдельные слабые места — о целесообразности их обработки можно проконсультироваться и в автосалоне, и в антикор-центре;

— новые отечественные автомобили лучше обрабатывать полностью и немедленно. Заводские противошумные пластизоли, покрывающие днище и колесные арки, не проникают в сварные швы, не содержат ингибиторов (замедлителей) коррозии и лишь предохраняют металл от механических воздействий. Кроме того, состав наносят до окраски, предварительно прикрыв многочисленные резьбовые отверстия и шпильки технологическими наклейками. При сборке автомобиля их снимают, попутно оголяя участки днища. При транспортировке окрашенных кузовов и установке их на конвейер также возможны местные повреждения покрытия. Если скрытые полости кузова обработаны на заводе, к руководству по эксплуатации, как правило, прикладывают паспорт со схемой защиты и условиями гарантии на нее. В этом случае полезно обратиться в антикор-центр и проверить полноту нанесения и состояниепокрытия;

— подержанные автомобили. Рекомендуется периодически (через год-два) проводить полную антикоррозионную обработку. Впрочем, некоторые антикор-центры сохраняют свою гарантию при смене собственника автомобиля. Поэтому, если предыдущий владелец передал соответствующие документы, можно ориентироваться на их рекомендации.

Периодичность и объем обработки зависят от условий эксплуатации автомобиля, полноты предыдущей антикоррозионной защиты, примененных препаратов и условий гарантии фирмы, выполнившей работу. В любом случае рекомендуется один раз в год, лучше в конце лета, посетить антикор-центр для профилактического осмотра и устранения мелких повреждений защитных покрытий. Кроме того, весной полезно тщательно вымыть автомобиль, чтобы полностью удалить остатки антигололедных составов. Иначе летом при повышенной температуре и периодическом смачивании (дождь, роса) процесс коррозии активизируется. Одновременно можно заметить и устранить появившиеся дефекты антикоррозионной защиты. При замене или ремонте кузовных деталей после аварии также необходимо восстановить антикоррозионную защиту.

Чем обрабатывать

Условно различают три поколения составов.

Первое: консервационные, изготовленные на основе загущенных масел с добавками ингибиторов коррозии. На вертикальных поверхностях (двери, пороги) эти материалы держатся недолго. Они стекают вниз, оставляя пленку, нестойкую к механическим воздействиям и проницаемую для паров воды.

Второе: пленкообразующие ингибированные нефтяные составы (ПИНС), хорошо сцепляющиеся с защищаемым металлом. Воскообразная пленка механически изолирует его от воздействия атмосферы, а ингибиторы блокируют коррозию. Иногда содержатся модификаторы ржавчины, они восстанавливают металл, превращая продукты коррозии в дополнительную защитную пленку толщиной около 100 мкм, схожую с грунтом. Зачастую в основу составов введен алюминиевый наполнитель (в названия добавляют слово «бронза» или gold), он увеличивает абразивостойкость и затрудняет проникновение агрессивных ионов (например, хлора). В последнее время появились препаратыс цинковым наполнителем, его частички, повышая абразивостойкость покрытия, способствуют замедлению электрохимической коррозии.

Третье: материалы, вместо летучих нефтяных растворителей содержащие воду или высокоочищенные масла. Такие составы не отравляют атмосферу. Крупные производители антикоров выпускают полную гамму составов, отличающихся степенью защиты. Все современные препараты совместимы с заводскими покрытиями, а антикоры одной марки — между собой. Но не рекомендуется без крайней необходимости менять марку состава. Определить, чем был защищен автомобиль, не всегда могут даже специалисты антикор-центров. Поэтому с днища часто приходится удалять старое дополнительное покрытие. А из скрытых полостей убрать его практически невозможно. Иногда узнать, чем обработан автомобиль, можно по наклейке на заднем стекле.

Материалы для защиты скрытых полостей (ML-препараты) должны:

— хорошо проникать в микрозазоры и трещины;

— быть однородными и желательно тиксотропными (способность удерживаться на вертикальных поверхностях и быстро схватываться);

— вытеснять воду и электролиты с поверхности металла;

— эффективно пропитывать продукты коррозии (ржавчину);

— образовывать эластичную пленку;

— не оказывать вредного воздействия на лакокрасочное покрытие;

— иметь надежную адгезию (сцепление с металлом).

Материалы для защиты днища и колесных арок (UB-препараты) должны:

— иметь высокую адгезию защитной пленки к металлу и заводским покрытиям;

— иметь механическую прочность и абразивную стойкость к ударам песка и гравия, не трескаться и не отслаиваться;

— быть эластичными и выдерживать эксплуатационные температуры и механические деформации кузова;

— хорошо изолировать металл от агрессивных электролитов.

Материалы для антигравийной защиты должны защищать заводское лакокрасочное покрытие от интенсивного абразивного воздействия песка и гравия. Это еще одна ступень обработки. Антигравии часто содержат полимерные составляющие для повышения стойкости.

Материалы для защиты лакокрасочного покрытия проникают в поры краски и дополнительно защищают ее. Они должны быть водоотталкивающими, стойкими к ультрафиолетовому излучению и содержать ингибиторы коррозии.

Основные этапы полной антикоррозионной обработки:

— мойка автомобиля снизу горячей (60–80°С) водой под давлением до 60 атм со снятыми подкрылками;

— сушка.

Однако современные антикоррозионные материалы вытесняют воду, поэтому их можно наносить на влажную поверхность;

— осмотр и дефектовка (некоторые антикоррозионные препараты светятся синим цветом при ультрафиолетовом облучении);

— нанесение препаратов.

Существует два способа доступа в «лабиринты» для обработки: со сверлением дополнительных отверстий и без него. Как правило, применяется первый способ. Второй — гораздо реже, ибо практически у всех автомобилей есть недоступные объемы, для обработки которых нужна специальная оснастка; — после нанесения препараты постепенно (около суток) схватываются. В этот период лучше воздержаться от эксплуатации автомобиля. При вынужденных поездках по снегу, воде, грунтовым и гравийным дорогам надо двигаться осторожно. Кроме того, на машине с катализатором можно ехать не ранее чем через три часа после обработки. Машину нельзя мыть в течение недели.

Где делать

Как правило, антикор-центр выбирают по рекомендациям знакомых или на основе собственного опыта. Последний способ наиболее верный, ибо качество работ подтверждено временем. Кроме того, хорошая компания имеет косвенные отличительные признаки:

— положительная репутация, опыт работы и статус официального представителя (прямые поставки антикоррозионных составов);

— возможность ознакомления с перечнем выполняемых работ и технологическими картами (схемами) обработки автомобилей;

— сертификаты об обучении специалистов и аттестации компании;

— полный комплект оборудования для всех видов обработки (основные виды насадок для распыления препаратов);

— чистка и мойка автомобиля сразу после обработки или, если это предусмотрено технологией, через определенный промежуток времени;

— компетентные ответы персонала на вопросы о назначении применяемых материалов и их отличиях, о сути обработки и т.д.;

— гарантия на сохранность кузова и его профилактическое обслуживание, условия которой подробно изложены в соответствующем документе.

Самостоятельная антикоррозионная обработка

Скажем сразу, лучше этого не делать: самостоятельная обработка менее эффективна, чем сделанная в антикор-центре, где применяются специальное оборудование и отлаженная технология. Но если вы все же решились делать обработку сами, то полезно учесть, что:

— не рекомендуется сокращать объем подготовительных и основных работ, пропуская отдельные этапы;

— целесообразно максимально воспроизвести условия и режимы обработки, принятые в антикорцентрах;

— польза от «народных» средств (отработки, пушечного сала, битума, сланцевых мастик) мала — они не содержат ингибиторов, создают парниковый эффект и могут отслоить заводское пластизольное покрытие;

— современные препараты, продающиеся в аэрозольной упаковке, предназначены только для мелкого ремонта соответствующего антикоррозионного покрытия. У них низкая концентрация защитного материала — не более 30%. Остальной объем занимают растворитель и пропеллент;

— целесообразно применять составы, идентичные используемым в антикор-центрах, но расфасованные в малообъемную тару (так называемые евробаллоны емкостью 1 литр).

При покупке препаратов в магазине нужно обращать внимание на сопроводительную информацию. Она должна содержать:

— сведения об изготовителе (название фирмы, адрес, контактные телефоны и т.п.);

— характеристики препарата: наименование, назначение, цвет, консистенция, тип растворителя;

— номер стандарта или ТУ, дату изготовления, срок хранения, номер партии;

— технологические особенности применения: тип обрабатываемых поверхностей и их подготовку, воздействие на лакокрасочные покрытия, способ нанесения и удаления, температурные интервалы обработки, режимы сушки, толщину сухой и/или мокрой пленки, количество слоев, время высыхания и выдержки перед эксплуатацией, расход;

— меры предосторожности при хранении и применении, неотложные меры в экстренных ситуациях.

Как предотвратить появление коррозии

Чтобы уменьшить затраты на непосредственную борьбу с коррозией, удобнее всего заранее подумать о том, как не допустить ее развития. И для этой цели может применяться сразу несколько методов:

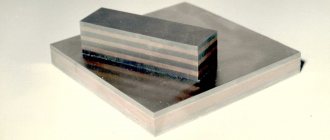

- Предварительная качественная обработка материала. Может выполняться методом нанесения полимерного покрытия или оцинковкой. Второй вариант предпочтительнее, потому что на металлической поверхности образуется защитный слой, а контакт с потенциальными источниками окисления полностью исключается.

- Применение методов защиты от внешних и внутренних факторов риска. К ним относится как контакт с различными катализаторами коррозии и агрессивными средами, так и исключение соседства с металлами, способными образовывать электрохимическую коррозию.

- Борьба с уже появившейся коррозией. Она выглядит как снятие уже появившегося слоя с использованием описанных выше методов, а также последующая обработка поврежденного места защитными составами.

Далее мы подробнее рассмотрим способы борьбы с коррозией как в промышленных, так и в домашних условиях.

Коррозия металла – что это такое и как с ней бороться?

Известно, что большинство металлов содержится в рудах не в чистом виде, а в различных химических соединениях. Поэтому, чтобы извлечь металлы из этих соединений, приходится задействовать непростые и энергозатратные металлургические операции.

И все же немалую часть результатов этих процессов отнимает у нас коррозия – главный враг металла.

Что такое коррозия

Коррозия – это распад и уничтожение металлов под воздействием окружающей среды. Когда происходит коррозия – металлы снова возвращаются в положение химических соединений, похожих на те, в которых они находятся в рудах.

Коррозия различается по видам, но обычно она начинается на поверхности металла и затем проходит внутрь. Различные металлы реагируют на коррозию по-разному: одни поддаются ее разрушительному действию быстрее, другие медленнее, но не существует металла, обладающего полной защитой от коррозии. Такие благородные металлы, как платина, золото и другие, также подвержены разрушению при некоторых условиях. Например, они растворяются при погружении в раствор соляной и серной кислоты, известный как «царская водка».

Виды коррозии.

1. Химическая коррозия. В том случае, когда на металл оказывают воздействие газы – это и есть химическая коррозия. Например: следы ее заметны на серебряных предметах, которые со временем покрываются темным налетом. Это происходит вследствие, вступления в химическую реакцию с серебром, соединений серы, которые находятся в воздухе, и сульфид серебра, образующийся при этой реакции, откладывается на верхнем слое серебряных предметов.

Это воздействие мы можем видеть во время ковки или прокатки. При этих процессах, возникают тонкие пленки или окислы, которыми покрываются металлы. Эти тонкие, но прочные пленки взаимодействуют с металлом, на котором они образуются, и предохраняют его от воздействия коррозии. При этом на некоторых других металлах корка возникает не такая прочная, и коррозия проходит внутрь металла. В наше время существует много способов увеличения действия защиты окисного слоя, они связаны внешней обработкой материалов.

2. Электрохимическая коррозия. Это — наиболее распространенный и вредоносный вид коррозии. Такая коррозия опасна и непредсказуема. Она может возникнуть в одном куске металла, который состоит из различных соединений. При этом на поверхности материала возникают различные гальванические структуры, а вода от дождя, росы, пара является электролитом.

Еще одним фактором возникновения коррозии является сильное загрязнение окружающей среды пылью и газами, особенно в местах скопления промышленных объектов. В случае, когда коррозия проходит постепенно, ее еще можно контролировать, но она крайне опасна при локализации в частях деталей или материалов и здесь можно говорить о сквозной коррозии, возникающей в растворах, включающих в себя различные хлориды.

Возникает коррозия также под влиянием различных механических нагрузок, разрушая металл под действием напряжения. В этом случае на поверхности изделий образуются трещины, уходящие далее в тело материала. Этому виду коррозии подвержены многие металлы и сплавы, находящиеся в различных средах.

Защита от коррозии.

Для предотвращения коррозии или уменьшения ее действия необходимы огромные усилия и финансовые вложения. Одним из способов защиты является покрытие металлических изделий лакокрасочными материалами. Но пока это – один из самых распространенных способов защиты огнезащита металлических конструкций от коррозии. Существуют еще несколько методов защиты. Например, погружение изделия в расплав металла, когда на поверхности изделия образуется защитная пленка. Этот метод включает в себя плакирование, металлизацию и некоторые другие.

Гальванический способ защиты металлов также имеет широкое распространение. С помощью этого процесса многие предметы, изделия и механизмы эффективно защищаются от воздействия коррозии. Некоторые детали автомобиля, серебряная посуда и многое другое обрабатывается гальваническим способом.

Коррозия металлических материалов наносит значительный урон промышленности, требует огромных затрат на ее предупреждение и устранение. Но различные методы борьбы с коррозией, изложенные выше, помогают защитить и по возможности предупредить последствия этого разрушительного явления.

Поделиться… VK 0

Методы устранения коррозии в промышленности

Сегодня используется сразу несколько средств, которые позволяют максимально эффективно справляться с ржавчиной. К ним относятся такие, как:

- Специальные преобразователи. Они позволяют превратить сам продукт коррозии в специальное средство, покрытие, обеспечивающее качественную защиту в дальнейшем.

- Воздействие кислот. Для обработки могут применяться соляная или серная кислота, соединенные с предусматривающим такую возможность ингибитором. В раствор обычно добавляется до 5% серной кислоты. Уротропин станет хорошим вариантом ингибитора для такого метода обработки.

Также распространено применение молочной кислоты и вазелинового масла. Главное, чтобы специалист хорошо представлял себе особенности работы конкретного типа ингибитора и его сочетания с разными активными веществами.