Тема 6.1. Нарезание резьбы резцами

Резьбонарезными резцами нарезают внутренние и наружные резьбы в условиях единичного и мелкосерийного производства, а также при проведении ремонтных работ.

Подобно токарным проходным резцам, резьбовые резцы закрепляют, базируя их по нижним опорным плоскостям, в резцедержателях на суппортах токарно-винторезных станков. Для нарезания резьбы с неискаженным профилем главная режущая кромка резьбового резца должна целиком лежать в плоскости (обычно горизонтальной), проходящей через ось вращения заготовки, и быть расположена строго симметрично относительно плоскости, перпендикулярной оси обрабатываемой заготовки, что достигается применением установочных шаблонов.

Резьбы с малыми шагами (Р

< 1 мм) нарезают профильными резьбовыми резцами. Резьбы со средними и крупными шагами (

Р

> 1 мм) нарезают комплектом резцов, состоящим из предварительного резца, вырезающего основную часть припуска, и профильного чистового резца, окончательно формирующего профиль резьбовых витков.

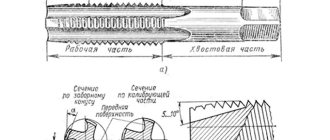

Нарезание резьбы профильными резьбовыми резцами

. Резьбовой резец имеет профиль, соответствующий профилю резьбы. Вершина резца, формирующая впадину резьбового профиля, в процессе резания находится в тяжелых условиях нагружения, и прочность ее оказывается недостаточной при нарезании резьбы сразу на всю глубину профиля. Поэтому нарезание резьбы профильным резцом производится за несколько проходов.

Чтобы при повторных проходах резец возвращался в исходное положение без осевого смещения, нельзя нарушать кинематическую связь суппортной группы и шпинделя станка, осуществляемую при нарезании резьбы через ходовой винт и падающий червяк. Поэтому перемещение резца в исходное положение осуществляется реверсом вращения шпинделя и перемещением суппортной группы. В момент реверса вершина резца во избежание поломки не должна находиться в контакте с металлом обрабатываемой заготовки. Для этого предварительно необходимо проточить канавку для выхода вершины резца. Ширина канавок f нормализована и ее значения приводятся в справочной литературе. Для того чтобы при реверсе не происходило трения задних

Рис. 6.1.1. Схема работы профильного резьбового резца

поверхностей резца по нарезанной во время предыдущего прохода поверхности резьбы и вызванных трением повреждений, резец отводят от обрабатываемой заготовки. На рис. 6.1.1 приведена схема установки и перемещения профильного резьбового резца в процессе обработки. Здесь же показана циклограмма перемещения резца. Перемещение А2 является рабочим проходом, во время которого снимается очередной слой металла в нитке резьбы. Оно складывается из длины нарезаемой резьбы l3, а также недобега ∆l

1 и перебега ∆l2. Обратное перемещение

А

4 по длине равно рабочему. Поперечная подача А1 на очередном проходе несколько больше отвода А3 предыдущего.

Таким образом, срезание с заготовки всего припуска и формирование готовой винтовой канавки полного резьбового профиля осуществляется за i повторных рабочих проходов резца. В промежутках между рабочими проходами поперечным перемещением суппорта станка резьбовому резцу сообщается поперечная подача

S = H/i,

где н — высота нарезаемого резьбового профиля.

На рис. 6.1.2. показана схема последовательного срезания припуска профильным резьбовым резцом, на котором показаны положения режущих кромок резца в процессе формирования полного профиля резьбовой канавки. Поперечное сечение срезаемого во время одного прохода слоя выделено на схеме штриховкой.

Рис. 6.1.2. Схема резания профильным резьбовым резцом и его геометрические параметры

Геометрические параметры профильного резьбового резца

. У профильного резьбового резца (рис. 6.1.2) в резании и профилировании нарезаемой резьбы участвуют три режущие кромки: 1-2 на лезвии вершины резца, 1-3 — на левом прямолинейном профильном лезвии, 2-4 — на правом прямолинейном профильном лезвии. Все три режущих кромки являются главными. Вспомогательных режущих кромок и соответственно вспомогательных лезвий профильные резьбовые резцы не имеют.

По общему определению главный угол в плане φ измеряется между главной режущей кромкой и линией, на которой лежит вектор скорости подачи v

s

. Следовательно, на правой и левой боковых главных режущих кромках главный угол в плане φп = φ

л

= α

о/2

, где α

о

— угол при вершине нарезаемого резьбового профиля (для метрической резьбы α

о

= 60°). На режущей кромке лезвия вершины главный угол в плане φп = 90°.

Все главные режущие кромки резца, как указывалось выше, лежат в горизонтальной плоскости, проходящей через ось вращения обрабатываемой заготовки. Векторы скорости резания во всех точках главных режущих кромок перпендикулярны этой плоскости, поэтому угол наклона главных режущих кромок у профильных резьбонарезных резцов λ = 0. По той же причине передний угол на профильных резьбонарезных резцах у = 0.

На лезвии 1-2 вершины резца задний угол α ≈ 8. ..10° (рис. 6.1.2). Он измеряется в плоскости, перпендикулярной кромке 1-2, и одинаков в каждой ее точке. На левой и правой профильных сторонах 1-3 и 2-4 задний угол α

δ

измеряется в плоскостях, перпендикулярных боковым лезвиям (на рис. 6.1.2. плоскость сечения А — А).

Значение бокового заднего угла аа может быть выражено через значение заднего угла α

δ

лезвия 1-2 вершины резца. Из схемы на рис. 6.1.2

tg αδ = E2 /h;

tg α = E1 /h,

где h — высота резца. Разделив друг на друга правые и левые части уравнений, получим tg α

δ

/tg α = E2 / E1 = sin φ = sin α0/2,

откуда tg α

δ

= tg α

sin(

α

0/

2).

Толщина срезаемого слоя

На лезвии вершины резца главный угол в плане (φ

= 90° и поэтому наибольшая толщина срезаемого слоя

а

= S, где S — подача, мм/проход. На левой и правой боковых профильных главных лезвиях главный угол в плане

φ

=

α

0/2 и здесь толщина срезаемого слоя

α

δ = S sin (

α

0/

2).

Для нарезания качественной резьбы толщина срезаемого слоя за один проход резца 0,02 мм < а < 0,2 мм, и, кроме того, процесс резьбонарезания должен вестись с применением смазывающе-охлаждаюших жидкостей на масляной основе.

Предварительное нарезание резьбы

. Сечение слоя корытообразной формы, срезаемое за один проход профильным резьбовым резцом (на рис. 6.1.2. заштриховано), имеет высокую жесткость, что затрудняет образование и отвод срезаемой стружки. Чтобы облегчить условия резания при нарезании резьб с крупным и средним шагом, обработку ведут последовательно двумя резцами. Сначала основная часть припуска на образование резьбового витка срезается черновым резьбовым резцом (контур 3′-1′-2’4′ на рис. 6.1.3). Затем окончательную обработку и профилирование резьбового витка ведут чистовым профильным резьбовым резцом.

Рис. 6.1.3. Схема срезания припуска черновым резьбовым резцом и его геометрические параметры

Черновой резьбовой резец имеет односторонне расположенную и состоящую из двух отрезков главную режущую кромку 3-1-2. При этом участок 1-2 на вершине резца может быть как прямым, так и криволинейным (выполненным по радиусу r

). Черновой резьбовой резец крепится на поворотных салазках суппорта, направляющие которых установлены параллельно правой боковой стороне нарезаемой резьбы. Главная режущая кромка 1-3 заточена так, что при установке резца на салазки суппорта, как указано выше, она занимает положение, параллельное левой стороне нарезаемой резьбы.

Подачу S чернового резьбового резца осуществляют в промежутках между каждым из i рабочих’ проходов резца ручным перемещением салазок вдоль правой стороны нарезаемой резьбы. Размер подачи S на один проход может быть как переменным, так и постоянным.

В последнем случае

S = (H — ∆H

)/

,

где H — общий припуск (высота резьбового профиля); ∆H

— припуск, оставляемый на окончательную чистовую обработку профильным резьбовым резцом;

α0

— угол резьбового профиля.

Схема последовательного срезания припуска черновым резьбовым резцом показана на рис. 6.1.3. При этом за один проход срезаются слои, один из которых для примера заштрихован. Такая форма поперечного сечения срезаемого слоя облегчает условия образования и отвода стружки. При постоянной подаче на каждый проход черновой резьбовой резец срезает слои все большей площади поперечного сечения. Поэтому лучше применять переменную подачу, причем во время двух-трех первых проходов резание может осуществляться с большей подачей, и нарезание резьбы будет выполнено за меньшее их число.

Толщина слоя

, срезаемого участком 1-2 главного режущего лезвия,

а’ = S cos

(

α0

/

2

),

а участком 1-3 главного лезвия (6.1.3)

а = S sin α0

.

Ширина слоя

b’, срезанная участком 1-2, равна длине этого лезвия и постоянна при всех i рабочих проходах, а ширина b слоя, срезаемого участком 1-3, переменна и увеличивается во время каждого последующего прохода. Текущая ширина слоя, срезаемого за i-й проход при симметричном профиле резьбы, равна

bi=i S.

Геометрические параметры чернового резьбового резца

. Выполняя основную работу резания, лезвия 1-2 вершины и 1-3 левой боковой стороны чернового резьбового резца являются главными лезвиями. На правой боковой профильной стороне у чернового резьбового резца имеется вспомогательное лезвие, которое участвует в срезании слоя припуска на длине, равной подаче на один проход.

На режущей кромке 1-2 вершины резца главный угол в плане φ

= 90° +

α0

./2. На левой боковой режущей кромке 1-3 главный угол в плане

φ

=

α0

.. Чтобы устранить трение вспомогательной задней поверхности резца по поверхности нарезаемой резьбы, вспомогательная режущая кромка затачивается под вспомогательным углом в плане

φ

1 = 2..5°. Таким образом, угол профиля чернового резьбового резца между участком 1-3 главного лезвия и вспомогательным лезвием меньше, чем у чистового профильного резьбового резца и равен (

α0

. —

φ

1).

Участок 1-3 главного лезвия у чернового резьбового резца лежит в горизонтальной плоскости, проходящей через ось вращения заготовки. Эта горизонтальная плоскость перпендикулярна вектору скорости v и поэтому на этом участке угол наклона главной режущей кромки λ

. = 0. На лезвии вершины резца 1-2 при переднем угле

γ

≠0 угол наклона режущей кромки λ ≠ 0.

У черновых резьбовых резцов, как и у токарных проходных резцов, передний угол γ

измеряется в плоскости, перпендикулярной проекции главной режущей кромки на горизонтальную плоскость (для лезвия 1-3 угол γ показан в сечении А —А на рис. 16.4). Обычно

γ

= 15 . 20°.

Задний угол α

на черновых резьбовых резцах измеряется в той же плоскости, что и передний угол γ. Значение заднего угла берется в пределах

α =

8. 10°.

Резьбонарезными резцами нарезают внутренние и наружные резьбы в условиях единичного и мелкосерийного производства, а также при проведении ремонтных работ.

Подобно токарным проходным резцам, резьбовые резцы закрепляют, базируя их по нижним опорным плоскостям, в резцедержателях на суппортах токарно-винторезных станков. Для нарезания резьбы с неискаженным профилем главная режущая кромка резьбового резца должна целиком лежать в плоскости (обычно горизонтальной), проходящей через ось вращения заготовки, и быть расположена строго симметрично относительно плоскости, перпендикулярной оси обрабатываемой заготовки, что достигается применением установочных шаблонов.

Резьбы с малыми шагами (Р

< 1 мм) нарезают профильными резьбовыми резцами. Резьбы со средними и крупными шагами (

Р

> 1 мм) нарезают комплектом резцов, состоящим из предварительного резца, вырезающего основную часть припуска, и профильного чистового резца, окончательно формирующего профиль резьбовых витков.

Нарезание резьбы профильными резьбовыми резцами

. Резьбовой резец имеет профиль, соответствующий профилю резьбы. Вершина резца, формирующая впадину резьбового профиля, в процессе резания находится в тяжелых условиях нагружения, и прочность ее оказывается недостаточной при нарезании резьбы сразу на всю глубину профиля. Поэтому нарезание резьбы профильным резцом производится за несколько проходов.

Чтобы при повторных проходах резец возвращался в исходное положение без осевого смещения, нельзя нарушать кинематическую связь суппортной группы и шпинделя станка, осуществляемую при нарезании резьбы через ходовой винт и падающий червяк. Поэтому перемещение резца в исходное положение осуществляется реверсом вращения шпинделя и перемещением суппортной группы. В момент реверса вершина резца во избежание поломки не должна находиться в контакте с металлом обрабатываемой заготовки. Для этого предварительно необходимо проточить канавку для выхода вершины резца. Ширина канавок f нормализована и ее значения приводятся в справочной литературе. Для того чтобы при реверсе не происходило трения задних

Рис. 6.1.1. Схема работы профильного резьбового резца

поверхностей резца по нарезанной во время предыдущего прохода поверхности резьбы и вызванных трением повреждений, резец отводят от обрабатываемой заготовки. На рис. 6.1.1 приведена схема установки и перемещения профильного резьбового резца в процессе обработки. Здесь же показана циклограмма перемещения резца. Перемещение А2 является рабочим проходом, во время которого снимается очередной слой металла в нитке резьбы. Оно складывается из длины нарезаемой резьбы l3, а также недобега ∆l

1 и перебега ∆l2. Обратное перемещение

А

4 по длине равно рабочему. Поперечная подача А1 на очередном проходе несколько больше отвода А3 предыдущего.

Таким образом, срезание с заготовки всего припуска и формирование готовой винтовой канавки полного резьбового профиля осуществляется за i повторных рабочих проходов резца. В промежутках между рабочими проходами поперечным перемещением суппорта станка резьбовому резцу сообщается поперечная подача

S = H/i,

где н — высота нарезаемого резьбового профиля.

На рис. 6.1.2. показана схема последовательного срезания припуска профильным резьбовым резцом, на котором показаны положения режущих кромок резца в процессе формирования полного профиля резьбовой канавки. Поперечное сечение срезаемого во время одного прохода слоя выделено на схеме штриховкой.

Рис. 6.1.2. Схема резания профильным резьбовым резцом и его геометрические параметры

Геометрические параметры профильного резьбового резца

. У профильного резьбового резца (рис. 6.1.2) в резании и профилировании нарезаемой резьбы участвуют три режущие кромки: 1-2 на лезвии вершины резца, 1-3 — на левом прямолинейном профильном лезвии, 2-4 — на правом прямолинейном профильном лезвии. Все три режущих кромки являются главными. Вспомогательных режущих кромок и соответственно вспомогательных лезвий профильные резьбовые резцы не имеют.

По общему определению главный угол в плане φ измеряется между главной режущей кромкой и линией, на которой лежит вектор скорости подачи v

s

. Следовательно, на правой и левой боковых главных режущих кромках главный угол в плане φп = φ

л

= α

о/2

, где α

о

— угол при вершине нарезаемого резьбового профиля (для метрической резьбы α

о

= 60°). На режущей кромке лезвия вершины главный угол в плане φп = 90°.

Все главные режущие кромки резца, как указывалось выше, лежат в горизонтальной плоскости, проходящей через ось вращения обрабатываемой заготовки. Векторы скорости резания во всех точках главных режущих кромок перпендикулярны этой плоскости, поэтому угол наклона главных режущих кромок у профильных резьбонарезных резцов λ = 0. По той же причине передний угол на профильных резьбонарезных резцах у = 0.

На лезвии 1-2 вершины резца задний угол α ≈ 8. ..10° (рис. 6.1.2). Он измеряется в плоскости, перпендикулярной кромке 1-2, и одинаков в каждой ее точке. На левой и правой профильных сторонах 1-3 и 2-4 задний угол α

δ

измеряется в плоскостях, перпендикулярных боковым лезвиям (на рис. 6.1.2. плоскость сечения А — А).

Значение бокового заднего угла аа может быть выражено через значение заднего угла α

δ

лезвия 1-2 вершины резца. Из схемы на рис. 6.1.2

tg αδ = E2 /h;

tg α = E1 /h,

где h — высота резца. Разделив друг на друга правые и левые части уравнений, получим tg α

δ

/tg α = E2 / E1 = sin φ = sin α0/2,

откуда tg α

δ

= tg α

sin(

α

0/

2).

Толщина срезаемого слоя

На лезвии вершины резца главный угол в плане (φ

= 90° и поэтому наибольшая толщина срезаемого слоя

а

= S, где S — подача, мм/проход. На левой и правой боковых профильных главных лезвиях главный угол в плане

φ

=

α

0/2 и здесь толщина срезаемого слоя

α

δ = S sin (

α

0/

2).

Для нарезания качественной резьбы толщина срезаемого слоя за один проход резца 0,02 мм < а < 0,2 мм, и, кроме того, процесс резьбонарезания должен вестись с применением смазывающе-охлаждаюших жидкостей на масляной основе.

Предварительное нарезание резьбы

. Сечение слоя корытообразной формы, срезаемое за один проход профильным резьбовым резцом (на рис. 6.1.2. заштриховано), имеет высокую жесткость, что затрудняет образование и отвод срезаемой стружки. Чтобы облегчить условия резания при нарезании резьб с крупным и средним шагом, обработку ведут последовательно двумя резцами. Сначала основная часть припуска на образование резьбового витка срезается черновым резьбовым резцом (контур 3′-1′-2’4′ на рис. 6.1.3). Затем окончательную обработку и профилирование резьбового витка ведут чистовым профильным резьбовым резцом.

Рис. 6.1.3. Схема срезания припуска черновым резьбовым резцом и его геометрические параметры

Черновой резьбовой резец имеет односторонне расположенную и состоящую из двух отрезков главную режущую кромку 3-1-2. При этом участок 1-2 на вершине резца может быть как прямым, так и криволинейным (выполненным по радиусу r

). Черновой резьбовой резец крепится на поворотных салазках суппорта, направляющие которых установлены параллельно правой боковой стороне нарезаемой резьбы. Главная режущая кромка 1-3 заточена так, что при установке резца на салазки суппорта, как указано выше, она занимает положение, параллельное левой стороне нарезаемой резьбы.

Подачу S чернового резьбового резца осуществляют в промежутках между каждым из i рабочих’ проходов резца ручным перемещением салазок вдоль правой стороны нарезаемой резьбы. Размер подачи S на один проход может быть как переменным, так и постоянным.

В последнем случае

S = (H — ∆H

)/

,

где H — общий припуск (высота резьбового профиля); ∆H

— припуск, оставляемый на окончательную чистовую обработку профильным резьбовым резцом;

α0

— угол резьбового профиля.

Схема последовательного срезания припуска черновым резьбовым резцом показана на рис. 6.1.3. При этом за один проход срезаются слои, один из которых для примера заштрихован. Такая форма поперечного сечения срезаемого слоя облегчает условия образования и отвода стружки. При постоянной подаче на каждый проход черновой резьбовой резец срезает слои все большей площади поперечного сечения. Поэтому лучше применять переменную подачу, причем во время двух-трех первых проходов резание может осуществляться с большей подачей, и нарезание резьбы будет выполнено за меньшее их число.

Толщина слоя

, срезаемого участком 1-2 главного режущего лезвия,

а’ = S cos

(

α0

/

2

),

а участком 1-3 главного лезвия (6.1.3)

а = S sin α0

.

Ширина слоя

b’, срезанная участком 1-2, равна длине этого лезвия и постоянна при всех i рабочих проходах, а ширина b слоя, срезаемого участком 1-3, переменна и увеличивается во время каждого последующего прохода. Текущая ширина слоя, срезаемого за i-й проход при симметричном профиле резьбы, равна

bi=i S.

Геометрические параметры чернового резьбового резца

. Выполняя основную работу резания, лезвия 1-2 вершины и 1-3 левой боковой стороны чернового резьбового резца являются главными лезвиями. На правой боковой профильной стороне у чернового резьбового резца имеется вспомогательное лезвие, которое участвует в срезании слоя припуска на длине, равной подаче на один проход.

На режущей кромке 1-2 вершины резца главный угол в плане φ

= 90° +

α0

./2. На левой боковой режущей кромке 1-3 главный угол в плане

φ

=

α0

.. Чтобы устранить трение вспомогательной задней поверхности резца по поверхности нарезаемой резьбы, вспомогательная режущая кромка затачивается под вспомогательным углом в плане

φ

1 = 2..5°. Таким образом, угол профиля чернового резьбового резца между участком 1-3 главного лезвия и вспомогательным лезвием меньше, чем у чистового профильного резьбового резца и равен (

α0

. —

φ

1).

Участок 1-3 главного лезвия у чернового резьбового резца лежит в горизонтальной плоскости, проходящей через ось вращения заготовки. Эта горизонтальная плоскость перпендикулярна вектору скорости v и поэтому на этом участке угол наклона главной режущей кромки λ

. = 0. На лезвии вершины резца 1-2 при переднем угле

γ

≠0 угол наклона режущей кромки λ ≠ 0.

У черновых резьбовых резцов, как и у токарных проходных резцов, передний угол γ

измеряется в плоскости, перпендикулярной проекции главной режущей кромки на горизонтальную плоскость (для лезвия 1-3 угол γ показан в сечении А —А на рис. 16.4). Обычно

γ

= 15 . 20°.

Задний угол α

на черновых резьбовых резцах измеряется в той же плоскости, что и передний угол γ. Значение заднего угла берется в пределах

α =

8. 10°.

Электронная библиотека

Общетехнические дисциплины / Режущий инструмент / 4.2. Резьбовые резцы

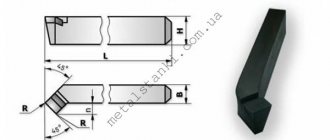

Этот тип инструмента является одним из самых распространенных резьбообразующих инструментов, которые применяются для нарезания наружной и внутренней резьбы различных профилей на токарно-винторезных станках, автоматах и полуавтоматах. Наиболее простыми по конструкции, широко применяемыми в промышленности, являются стержневые резцы.

На вершине резьбовых резцов задний угол ; угол при вершине =600 – для метрической резьбы и =550 — для дюймовой и трубной резьб. У твердосплавных резцов угол при вершине выполняется на 10-30’ меньше угла профиля резьбы из-за того, что при скоростном нарезании наблюдается некоторое «разваливание» резьбы.

Боковые задние углы зависят от величины угла и определяются в статическом положении по формуле (рис.4.2):

Рис. 4.2. Схема для определения бокового заднего угла резьбового резца

В процессе работы задние углы изменяются за счет относительного перемещения режущих кромок по углу подъема резьбы. При нарезании правой резьбы боковой задний угол на левом лезвии уменьшается, на правом – увеличивается на величину угла (рис. 3.3,а) (для левой резьбы – наоборот):

.

Здесь угол — угол подъема резьбы на внутреннем диаметре резьбы.

Величина угла определится из соотношения:

.

Обычно при нарезании резьб с небольшим шагом и на средних по величине диаметрах задние углы на боковых кромках не корректируются. При больших (многозаходные резьбы), на малом диаметре d

, при нарезании трапецеидальных и прямоугольных резьб (угол подъема достигает значительных величин) необходимо принимать во внимание изменение боковых углов и учитывать это обстоятельство при заточке.

У резцов для остроугольной резьбы из-за малости углы делаются одинаковыми на обеих боковых режущих кромках.

Передний угол у резьбовых резцов для предварительной прорезки выбирается в зависимости от обрабатываемого материала и устанавливается в пределах .

У чистовых резцов, во избежание искажения профиля резьбы, передний угол равен нулю. Профиль резьбовых резцов с передним углом не равным нулю, отличается от профиля нарезаемой резьбы и должен быть задан в сечении, нормальном направлению задней поверхности (рис. 4.3). В этом случае надо рассчитать высоту профиля резца и угол профиля в сечении В-В.

В качестве исходных данных для расчета задаются:

и — задний и передний углы резца, Н – теоретическая высота профиля резьбы в диаметральном сечении А-А витка резьбы до острой вершины, — угол профиля резьбы, — шаг резьбы.

(4.1)

Рис.

4.3. Определение размеров профиля резьбового резца

Из треугольника (сечение пл. В-В на рис. 4.3) имеем:

(4.2)

В формулах (3.8) и (3.9): — теоретическая высота резьбы в сечении В-В (до острой вершины); и — радиусы, образующие наружный и внутренний диаметры резьбы; — шаг резьбы.

Если , то размеры и в сечении В-В определяются по формуле:

(4.3)

Аналогично (4.2) для угла профиля в сечении А-А имеем:

(4.4)

Сравнивая (4.2) и (4.4) и подставляя в (4.2) вместо его значение , получим:

;

,

откуда

(4.5)

или

.

В отечественной и зарубежной промышленности широкое применение получили сборные резьбовые резцы с механическим креплением сменных твердосплавных пластин.

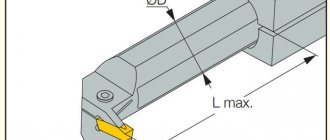

Резцы с механическим креплением ромбических твердосплавных пластин (рис.4.4) производства Харьковской предназначаются для работы на станках с ЧПУ, гибких производственных модулях и системах, а также на универсальных станках.

Рис. 4.4. Резьбовой резец с механическим креплением ромбических пластин для нарезания метрической резьбы

Ромбическая твердосплавная пластинка устанавливается в глухом гнезде державки, закрепляется прихватом на две боковые базовые поверхности и прижимается к твердосплавной опоре.

Резцы этой конструкции предназначены для нарезания метрических резьб с шагом =1,5…6,0 мм и имеют габаритные размеры =(16х20)…(25х40)мм и =125…200мм.

Интересна конструкция резьбовых резцов германской фирмы Krupp Widia с тангенциальным расположением пластин твердого сплава (рис. 4.5) для нарезания метрической, трубной, трапецеидальной и других резьб с шагом до 8 мм. У таких резцов, в отличие от инструментов с радиальным расположением пластин, используется принцип самозаклинивания, когда пластина жестко прижимается силами резания к базовым поверхностям корпуса. При этом пластина к державке прикрепляется с помощью винта, а удовлетворительное стружкодробление обеспечивается стружколомными уступами на пластине.

За счет эффекта самозаклинивания режущая пластина крепится и в резцах израильской фирмы Jskar (рис. 4.6). В этой конструкции резца предусмотрено дополнительное крепление винтом упругого прихвата, что повышает усилие зажима.

Рис. 4.5. Резьбовой резец с механическим креплением тангенциально расположенных СНП

Рис. 4.6. Резьбовой резец для наружной обработки с механическим

креплением СНП

Резьбовые резцы со сменными пластинами

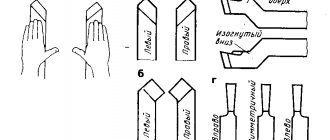

Виды резьбовых резцов со сменными пластинами, в основном, различаются по тому, какие именно пластины применяются в ним. Здесь можно выделить следующие варианты:

- С пластинами для внутренней резьбы – сюда входят изделия, которые предназначаются для нарезания резьбы внутри заготовки, которая будет потом соединяться с другой деталью. Как правило, это относительно небольшие изделия, размер которых в несколько раз меньше диаметра заготовки, чтобы можно было без проблем регулировать, без риска повреждения детали.

- С пластинами для внешней резьбы – эти изделия работают поверх заготовки, обрабатывая ее поверхность. Форма резцов тут отличается от предыдущих моделей, так как сам принцип несколько отличается, чтобы обработка прошла таким образом, чтобы получить рабочее соединение с противоположной деталью.

- Пластины для нарезки треугольной резьбы – данные инструменты заточены так, чтобы создавать остроконечные профили резьбы в виде треугольника.

- Пластины для трапецеидальной резьбы – данные инструменты заточены так, чтобы создавать резьбу трапецеидальной формы.

- Пластины для резьбы прямоугольной формы – такие инструменты создают резьбу с прямыми углами.

Основные размеры резьбовых резцов

Существует множество разновидностей данных изделий, которые отличаются не только по функциям, но и по размеру, но основными размерами, в не зависимости от типа и рекомендуемого шага резьбы являются.

| Высота,мм | Ширина,мм | Длина,мм |

| 10 | 10 | 120 |

| 12 | 12 | 140 |

| 16 | 16 | 170 |

| 20 | 20 | 200 |

| 25 | 25 | 240 |

Материал изготовления самих пластин при этом может меняться от быстрорежущей стали вольфрамовой группы до твердосплавных металлов титановольфрамовой группы. Стержень практически всегда изготавливается из инструментальной стали.

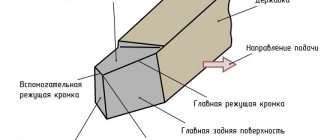

Геометрия резьбового резца

В каждом отдельном типе инструментов прослеживается свое соотношение углов. Они внешне очень различаются, но практически в каждой рабочей части можно проследить одни и те же основные геометрические части, даже в трапецеидальных резцах, которые не имеют той остроты, как остальные типы. В некоторых случаях даже требуется доводка резцов до нужного состояния или размера угла, причем это касается как внутренних, так и внешних изделий.

Основной рабочей частью считается главная режущая кромка резца. Она располагается в месте пересечения главной задней и передней кромки инструмента. Помимо нее есть еще и вспомогательная кромка, располагающаяся на пересечении вспомогательной задней и передней кромки инструмента. вместе режущие части образуют вершину резца, которая и выполняет всю основную работу по нарезке. Отработанная стружка отходит по передней кромке и в некоторых моделях она разделяется на две части, чтобы не мешать проходке инструмента.

Выбор резьбового резца

При выборе стоит обращать внимание на такие факторы как:

- Размер – здесь речь идет о параметрах самого стержня и подходящих к нему пластин. Для каждого типа заготовки нужно индивидуально подбирать размер резца, чтобы он соответствовал необходимому шагу, имел достаточную глубину и ширину канавки, не говоря уже об элементарном размещении внутри заготовки и внешнем охвате, в зависимости от вида резьбы.

- Тип – для каждого инструмента можно подобрать набор разнотипных пластин. Это могут быть детали, как для внутренней, так и для внешней обработки, куда также включаются инструменты для создания изделий с профильной резьбой.

- Материал изготовления – металл пластины резца всегда должен быть намного более крепким, чем материал заготовки, так как быстрый износ окажется весьма негативным фактором для экономической составляющей. Но покупать самые прочные пластины также выйдет слишком дорого, поэтому, нужно найти необходимые параметры соотношения с быстрорежущей сталью и твердосплавными металлами.

Режимы резания

Подача резца токарного станка, вне зависимости от того, какая на нем установлена пластина, осуществляется равномерно, чтобы соблюсти ровный шаг пластины. Как правило, режущую часть устанавливают строго перпендикулярно обрабатываемой поверхности, чтобы она точно соответствовала профилю и потом совпала с противоположной резьбой. Для правильного подбора шага следует ознакомиться с техническими характеристиками самого инструмента и его параметрами, а потом подобрать соответствующий режим, который для каждого вида пластин будет индивидуальным.

Не стоит забывать, что есть еще предельно допустимая скорость, которая зависит от размеров и материала пластины. Скорость резания, допускаемая режущими свойствами резцов, позволяет избежать перезагрузок и соблюсти период стойкости резца.

Маркировка

Марка изделия определяется материалом, из которого изготовлена основная режущая часть. К примеру, ВК15 относится к вольфрамовой группе и имеет в своем составе 15% кобальта и 85% вольфрама.

Производители

- Укрметиз (Украина);

- Zenitech (Швейцария);

- Черниговский инструментальный завод (Украина, Чернигов);

- Intertool (Китай).

- Proxxon (Германия);

- Proma (Чехия).