- Прямые проходные токарные резцы и их назначение

Конструктивные особенности токарных резцов

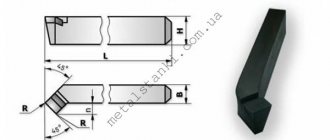

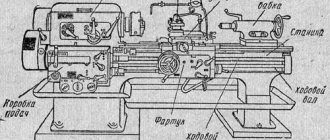

Каждый токарный резец состоит из двух частей.

- Державка. Может быть квадратной или прямоугольной. С ее помощью резец закрепляют в посадочных гнездах станков. ГОСТом установлены следующие стандартные размеры державок.

Квадратные — 4*4, 6*6, 8*8, 10*10, 12*12, 16*16, 20*20, 25*25, 32*32, 40*40 мм.

- Прямоугольные — 16*10, 20*12, 25*16, 25*20, 50*25, 40*32, 50*32, 50*40, 63*50 мм.

Изображение №1: конструкция токарного резца

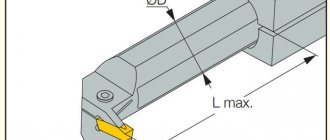

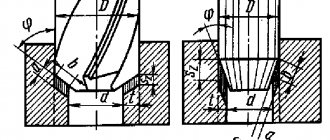

Геометрия токарных резцов

Изображение №2: геометрия токарного резца

Расскажем об углах резцов и их назначениях.

- Задний вспомогательный угол (α1). При его уменьшении снижается сила трения между задней плоскостью инструмента и обрабатываемой заготовкой.

- Угол вершины (ε). Формируется между режущей кромкой и задней вспомогательной плоскостью. Чем больше этот угол, тем лучше условия теплоотвода и выше прочность резца.

- Вспомогательный угол в плане (ϕ1). Его размер варьируется в пределах от 10 до 30°. С уменьшением угла улучшается чистота обработки, но возрастает сила трения.

- Главный угол в плане (ϕ). Его размер варьируется в пределах от 20 до 90°. От размеров угла зависят длина и ширина среза. Чем меньше ϕ, тем ниже температура и сила резания. Чистота обработки также улучшается. Но с уменьшением угла возрастают вибрации и радиальная сила резания.

- Угол резания (δ). Формируется между передней поверхностью и плоскостью резания.

- Основной передний угол (γ). Его размер варьируется в пределах от -5 до +15°. При увеличении угла облегчается врезание инструмента в металл, улучшается отвод стружки, уменьшаются сила резания, деформация обрабатываемой поверхности и потребляемая мощность. Однако при этом ухудшаются теплоотвод и сокращается срок службы режущей кромки.

- Угол заострения (β). Формируется между передней и главной задней поверхностями. Оказывает влияние на остроту и прочность инструмента.

- Главный задний угол (α). Его размер варьируется в пределах от 6 до 12°. С уменьшением угла снижается сила трения между деталью и задней поверхностью резца. При этом улучшается теплоотвод и продлевается срок службы инструмента, но ухудшается чистота обрабатываемой поверхности.

- Угол наклона главной режущей кромки (λ). Влияет на направление отвода стружки. При положительных λ и λ = 0° стружка сходит к обрабатываемой поверхности. Резцы с положительными λ (12–15°) применяют при обработке заготовок из жаропрочных и закаленных сталей. У универсальных токарных резцов λ = 0°. Резцы с отрицательными λ применяют для чистовой обработки.

Электронная библиотека

Общетехнические дисциплины / Режущий инструмент / 2.5.1. Номенклатура токарных резцов для станков с ЧПУ

Для выполнения разнообразных операций на токарных станках с ЧПУ разработаны типовые конструкции резцов. Все они являются сборными и оснащаются многогранными пластинками из твердого сплава, режущей керамики или сверхтвердых материалов.

Рис. 2.17. Номенклатура токарных резцов для станков с ЧПУ

В зависимости от модели токарных станков предусмотрено применение резцов с сечением от 16х16 до 40х40 мм. Номенклатура резцов (рис. 2.17) должна обеспечивать обработку типовых поверхностей деталей и включает в себя следующие разновидности:

1) проходные отогнутые резцы с углом для наружной обточки, обработки торцев, снятия фасок, обработки выточек (ГОСТ 21151-75, тип 1);

2) контурные резцы с параллелограммными пластинками и углом для обточки деталей по цилиндру, торцу, обратному конусу с углом спада до 300, обработки радиусных поверхностей и канавок (ГОСТ 20872-80, тип 1);

3) копировальные резцы с параллелограммными пластинками и для обработки полусферических поверхностей и конусов с углом спада до 570 (ГОСТ 20872-80, тип 2);

4) резьбовые резцы с ромбическими пластинами и креплением прихватом для нарезания наружных резьб с шагом 2…6 мм (конструкция ВНИИинструмента);

5) резцы для нарезания внутренних резьб с шагом до 2 мм и минимальным диаметром обработки 35 мм (ГОСТ 22207-76, тип 2);

6) резцы с ромбической пластиной и для растачивания сквозных отверстий и проточки выточек (ГОСТ 26612-85, тип 6);

7) расточные резцы с и минимальным диаметром обработки 22 мм (ГОСТ 20874-75, тип 3);

резцы проходные с с квадратными пластинами левые, для наружной обточки, обработки торцов, снятия фасок, обработки выточек (ГОСТ 21151-75, тип 1);

9) резцы для проточки наружных прямых канавок шириной 1…6 мм и глубиной, равной ширине (конструкция ВНИИинструмента);

10) резцы контурные с пластинкой трехгранной формы и (ГОСТ 20872-80, тип 4);

11) контурные резцы с пластинкой трехгранной правильной формы и (ГОСТ 20872-80, тип 3);

12) резьбовые резцы для нарезания наружных резьб с шагом до 2 мм (ГОСТ 22207-76, тип 1);

13) резцы проходные упорные с трехгранной пластиной неправильной формы и для обработки ступенчатых поверхностей, фасок, торцов (ГОСТ 21151-75, тип 4).

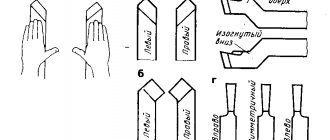

Рис. 2.18. Конструкции токарных резцов

Применяют резцы в трех исполнениях: полномерные, используемые на станках со съемными блоками, которые в сборе с резцами настраиваются на размер вне станка; укороченные с регулировочными элементами; резцы-вставки (рис. 2.18).

Укороченные резцы и резцы-вставки настраивают на размер установочными винтами вне станка в специальном приспособлении и затем устанавливают в пазах инструментальных головок и резцедержателей.

Универсальные резцы-вставки выпускаются по ОСТ 23.5.551-82, ГОСТ 23.5.552-82 и ОСТ 21110-1-83.

Маркировка токарных резцов, значения цифр и символов

По стандарту маркировка токарных резцов может включать в себя 9 или 10 символов.

- Первый — способ крепления режущей пластины.

- Второй — ее форма.

- Третий — тип резца.

- Четвертый — задний угол режущей пластины.

- Пятый — направление резания.

Изображение №6: возможные значения параметров 1–5

- Шестой — высота державки.

- Седьмой — ширина ее хвостовой части.

- Восьмой — общая длина резца.

- Девятый — размер режущей пластины.

Изображение №7: возможные значения параметров 6–9

- Десятый указывается при необходимости. Обозначает точность некоторых параметров резцов.

Изображение №8: возможные значения параметра 10

Изготовление резцов своими руками: пошаговое руководство

Главное – использовать только инструментальную сталь, обладающую достаточно высокими эксплуатационными характеристиками.

Специалисты рекомендуют остановиться на легированном, либо углеродистом быстрорежущим варианте.

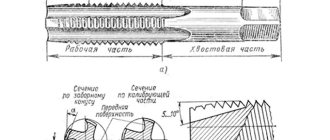

Подбор необходимой конфигурации напильников или рашпилей

Выбор этих деталей будет проще, если владелец заранее знает точно, какие перед ним стоят задачи. После этого длину, форму и размер подобрать не составит труда. Здесь дают несколько советов.

- Если требуется опилить до 5-10 мм толщины – лучше останавливаться на номере насечки 0 или 1.

- Точность обработки должна находиться в пределах 0,01-0,02 мм.

- По длине выбирать приспособления гораздо проще.

Главный ориентир – габариты поверхности, которую требуется опилить. Чем этот параметр больше, тем крупнее должно быть и само приспособление.

Можно воспользоваться специфической формулой, чтобы расчёт был точнее. К длине поверхности изделия прибавляем 15 см. Получим значение, которое и будет длиной рабочей поверхности напильника, рашпиля. Главное – чтобы работая, инструмент проводили по всей заготовке.

Крепление режущих частей

Самодельные инструменты делают также, что и профессиональные. Оптимальное решение – саморезы и винты. Чем качественнее изделие – тем лучше.

Заточка инструмента

Только регулярная заточка резцов позволит получить максимально точные результаты. Необходимость в процедуре возникает не только для инструментов, у которых есть твёрдосплавные пластины одноразового применения. Работа выполняется специализированными станками, когда речь идёт о производственных предприятиях крупного масштаба.

Ограничения по методике для домашних условий практически отсутствуют. Применение допустимо для обычных кругов по заточке, реагентов с химически активным действием. Станки универсального, специализированного назначения – дешёвый вариант, сохраняющий эффективность.

Обрабатывая заднюю часть инструмента, проходят три главных этапа.

- Сохранение такого же угла, что и у самой державки сзади. Увеличение показателя по сравнению с задним углом резания равно 5 градусам.

- Второй этап предполагает обработку поверхности самой режущей пластины сзади. Здесь надо сохранить превышение, равное 2 градусам.

- Доводка составляет третий этап. Он нужен для формирования необходимого заднего угла.

Через несколько этапов обработки проходит и передняя поверхность.

Доработка и шлифовка

Это делают карбидом, на специальном чугунном диске. Приспособление вращается, сохраняя скорость до 1-2 м/с. Направление вращения самого диска – к рабочей кромке, от опорной части инструмента.

Последовательно притирают лезвия, инструментальные поверхности. Резцы практически доводятся до блеска, их избавляют от любых неровностей.

Зачем нужна доводка? Инструмент со временем притупляется и изнашивается, если его используют достаточно часто. Причина – в том, что пластина трётся о заготовки и стружки. Если пластина ровнее, то трение будет меньше. Износ инструмента в такой ситуации замедляется.

У процесса доводки есть и другие особенности:

- При доводке применяют абразивные пасты, главный компонент у которых – борный карбид.

- Доводка предполагает смачивание инструмента керосином.

- Потом на поверхность зигзагообразно наносят пасту.

- Инструмент подносят к диску.

- Пасту ГОИ можно использовать совместно с керосином.

- Керосин не относится к обязательным этапам, когда применяют современные смазки.

Важно правильно установить стол подручника. После его установки по сравнению с серединной частью диска лезвия резцов с деталью на одних линиях, либо ниже. Вращение диска – к пластине с резьбой, направленное.

Частички пасты начинают измельчаться, когда прижимают инструмент, приступают к доводке. У резца нет сколов и потёртостей при прохождении через кромки. Неровности с резцовой поверхности устраняются благодаря тем самым зёрнам пасты.