Используя токарный станок одной из современных моделей, можно выполнять достаточно большой перечень технологических операций по обработке металла. Но преимущественно на таком оборудовании выполняют обработку наружных и внутренних поверхностей заготовок, имеющих цилиндрическую, коническую и фасонную конфигурацию.

Современный токарный станок

История возникновения и дальнейшего развития оборудования

Если посмотреть на современные модели, может сложиться впечатление, что токарный станок был изобретен относительно недавно.

Однако сведения о самом далеком предке современного станка относятся к Древнему Египту 2-го тысячелетия до нашей эры. Токарные технологии были и в древнем Китае, в Индии 1-го тысячелетия нашей эры.

В XIV веке был изобретен ножной привод, в XVIII русский ученый Андрей Нартов изобрел токарно-винторезный станок с механизированным суппортом и сменными зубчатыми колесами.

Особенно бурный период развития пришелся на промышленную революцию конца XIX века – станок менял источники привода, приобретал всё большие размеры, усложнялся.

Сейчас его основной источник энергии – электричество. Наиболее современная версия станка появилась в 1950-х годах, когда для управления обработкой начали применять числовое программное управление (ЧПУ) и сервомеханизмы.

Токарный станок часто называют «матерью всех станков», потому что с его помощью впервые стали создавать и другие станки.

Маркировка станков

Для станков характерно применение цифр и букв в равной степени. Первая цифра – для обозначения группы станков. Третья и четвёртая – для обозначения одной из важных характеристик. Например, высота центров над станиной, либо диаметры. Если после первой цифры идёт буква – значит, модель усовершенствована по сравнению с предыдущей версией. В некоторых случаях применяются заводские номера.

Типы и разновидности токарного оборудования

Существует разделение станков по следующим критериям:

- Наибольший допустимый размер обрабатываемой заготовки над станиной.

- РМЦ – расстояние между центрами (мелкие – до 150 мм, средние – 150–300 мм, крупные – более 300 мм).

Также есть множество типов токарных станков, обладающих своей спецификой:

Винторезные станки токарной группы

Станки токарной группы очень распространены в силу своей универсальности. Принцип работы прост: зажатому на шпинделе в горизонтальном положении объекту придается вращение, а с помощью подвижного резца происходит резание. Резец может быть как закрепленным, так и отдельным.

Токарные станки с ЧПУ

Автоматизированные станки, управляющиеся с помощью ЧПУ. Система числового программного управления обеспечивает высокую точность, а также серийность обработки. Участие оператора минимально: создание управляющей программы и контроль ее исполнения.

Основные разновидности оборудования

Классификация токарных станков в основном осуществляется на основании их конструкции.

Токарно-винторезный

Все виды токарных станков из данной группы являются универсальными, поэтому они широко используются на серийных и единичных производствах.

С их помощью можно выполнять различные операции – нарезание резьбы (модульной, метрической, дюймовой), всевозможная обработка металлических заготовок.

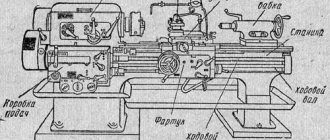

В перечень основных конструктивных элементов данного станка входят:

- шпиндельная бабка. Состоит из шпинделя и коробки скоростей;

- суппорт. Предназначен для фиксации в нужном положении режущего инструмента;

- станина. Предназначена для закрепления основных конструктивных узлов агрегата;

- коробка подач. Предназначена для передачи движения от шпиндельного узла к суппорту. Это возможно благодаря наличию в составе конструкции ходового винта или валика;

- фартук. Необходим для трансформации передвижений валика или винта на перемещение суппорта в нужном направлении;

- задняя бабка. Часто оснащается дополнительными инструментами для поддержки в нужном положении обрабатываемой заготовки.

Шпиндельная бабка станка

Токарно-карусельные

Все типы токарных станков, которые можно отнести к карусельной группе, обычно предназначены для работы с габаритными заготовками. Они обладают следующими функциональными способностями:

- применяются для точения поверхностей цилиндрической или конической формы;

- используются для прорезки пазов различной конфигурации;

- при необходимости выполняется шлифовка, фрезеровка и подрезка торцов;

- существует возможность выполнения резьбы.

В состав данного станка входит стол, на котором находится планшайба. Также присутствуют стойки, где передвигается траверса, оборудованная суппортами.

Лоботокарный

Основное предназначение лоботокарного станка – обработка цилиндрических, конических и лобовых деталей. В оборудовании данного типа ось вращения заготовки размещается горизонтально.

Токарно-револьверные

Все виды токарных станков, которые можно отнести к револьверной группе, предназначены для обработки деталей из калиброванного прутка. Данное оборудование способно выполнить широкий спектр технологичных операций:

- точение и расточка;

- зенкерование;

- сверление;

- фасонное точение;

- формировка резьбы;

- развертывание.

Специфическое название станка вызвано особым способом крепления всех инструментов. Они устанавливаются в специальном держателе – статическом или приводном. Последний тип обеспечивает агрегат широким спектром возможностей. С его помощью можно осуществлять сверление, фрезеровку, нарезку резьбы.

Токарно-револьверный автомат

Токарно-фрезерный обрабатываемый центр

Данное оборудование сочетает в себе функциональные способности фрезерного и токарного станка. В состав его конструкционных элементов входит фрезерная головка под конус, которая обеспечивает выполнение множества операций, поэтому способна достойно конкурировать с револьверным типом. В данном случае для точения выполняется металлорежущими резцами. Они устанавливаются во фрезерную головку, что повышает их функциональные возможности.

Автомат продольного точения

Предназначение автомата продольного точения заключается в изготовлении небольших деталей при серийном производстве из различных прутков, фасонного профиля и проволоки, которая свернута в бунт. Его используют для обработки заготовок, которые изготовлены из меди, легированной стали и многих других металлов.

Автоматы продольного точения оснащаются следующими типами шпиндельных бабок – неподвижными и подвижными. Также данные агрегаты могут быть револьверными, одношпиндельными. Первые имеют некоторые преимущества, поскольку способны одновременно выполнять несколько операций.

Многошпиндельные токарные станки

Такие автоматы предназначены для обработки сложных заготовок, которые сформированы из холоднотянутых прутков разного сечения или из труб. В основном их используют для обеспечения потребностей серийного производства. С их помощью осуществляют следующие операции:

- точение, растачивание и подрезку;

- сверление;

- развертывание;

- формирование резьбы;

- зенкерование.

Высокая производительность такого автомата обеспечивается большой мощностью приводного механизма, достаточной жесткостью конструкции, способностью одновременно выполнять несколько операций.

Настольные

Основная отличительная черта такого станка – он фиксируется на специальном столе. Данный тип агрегатов имеет небольшие габариты и вес.

С его помощью можно выполнять широкий перечень различных технологических операций по обработке деталей, изготовленных из металла, дерева, пластика. Также агрегаты настольного типа способны выполнять сверление, расточку или фрезеровку.

В основном такое оборудование используется в домашних условиях или для обеспечения потребностей мелкосерийного производства. Его преимуществом считают низкий уровень энергопотребления, небольшая стоимость. Во время работы настольных станков шум минимален, что очень ценят многие пользователи.

Станки с ЧПУ

Многие станки разного строения оснащены числовым программным управлением или ЧПУ. Они отличаются высокой продуктивностью работы, точностью и легкостью эксплуатации.

При внедрении ЧПУ в основном используют такие типы систем:

- разомкнутые. Подразумевают применение одного потока информации. Такой агрегат первым делом расшифровывает данные, только после чего передает заданные команды всем механизмам;

- замкнутые. Данная система работает с применением двух потоков информации, которые принимаются от считывающего и измеряющего механизма;

- самонастраивающиеся. Корректируют всю информацию на основании изменений, которые происходят во время обработки деталей.

Также станки с ЧПУ разделяют на типы в зависимости от того, как происходит управление основными рабочими процессами:

- позиционные. Подразумевают установку механизма для обработки деталей в нужном положении, только после чего начинается сам процесс работы;

- прямоугольные. Данные системы используют для обработки заготовок, которые имеют ступенчатую форму. Они способны автоматически переключать продольную и поперечную передачи;

- контурные. Обеспечивают беспрерывную работу агрегата в соответствии с заданными параметрами.

Станки с бесступенчатым приводом

Бесступенчатый привод обеспечивает токарное оборудование возможностью непрерывного изменения частоты вращения шпинделя. При помощи данного агрегата можно осуществлять обработку внутренней и внешней поверхности заготовок. При этом весь рабочий процесс происходит при наличии самых лучших скоростных параметров.

Также станки с бесступенчатым приводом отличаются долгим сроком службы, простотой управления и надежностью. Отчасти это обеспечивается отсутствием коробки скоростей. Регулировка частоты вращения шпинделя происходит механическим, электрическим и гидравлическим путем.

Трубонарезные агрегаты

Данные токарные станки узкоспециализированы. Они применяются только для нарезки труб, изготовленных из стали. Также они могут производить обработку их торцов, наносить резьбу с нужными характеристиками. Данные агрегаты широко используются в разных отраслях промышленности, в том числе в нефтяной и газодобывающей, геологоразведке.

Если трубонарезный станок оснащен ЧПУ, он работает по следующей схеме:

- заготовка в виде трубы фиксируется с двух концов в патроне;

- устанавливается программа, которая способна автоматическим образом устранить все дефектные части детали;

- для выполнения дополнительных операций станок оснащается револьверной головкой, патронами разного типа, резцерезкой.

Чтобы обеспечить долгий срок службы подобного оборудования, его направляющие элементы подвергаются закалке и шлифовке. Это также позволяет повысить точность агрегата, что очень важно для эффективной работы.

Работы, выполняемые на токарном оборудовании

Различают следующие основные виды работ, выполняемых на токарном оборудовании:

- обработка цилиндрических поверхностей;

- обработка конических деталей типа вал;

- оформление сложных поверхностей тел вращения, фасонное точение, обтачивание галтелей и скруглений;

- торцовка заготовок, обработка уступов;

- вытачивание канавок (наружных и внутренних);

- сверление, растачивание, развертывание, зенкерование отверстий; нарезание внутренней и наружной резьбы с помощью резцов и других инструментов — метчиков, резьбонарезных головок;

- отрезка заготовок.

Как установить и настроить токарный станок

Сперва необходимо выбрать подходящее место. Это должен быть первый этаж (либо следует заблаговременно использовать укрепленные потолочные перекрытия). Пол может быть земляным или бетонным. Само помещение должно иметь:

- ● хорошую вентиляцию;

- ● яркое освещение;

- ● меры по пожарной безопасности.

При работе с крупногабаритными элементами следует оснастить рабочее место подъемным механизмом, а также подъездной дорожкой – часто устанавливают рельсы. Для небольших деталей необходимо оборудовать отдельную тумбу для их размещения. Также понадобится зона для инструментов.

Толщина и тип фундамента зависит от массы оборудования. Основание может быть местным (заливка небольшого бетонного слоя непосредственно под станину) или общим, когда требуются стяжки и болты.

Настройка агрегата должна проводиться специалистами. Без уверенности в работоспособности и безопасности изделия включение не рекомендуется. не только занимается реализацией профессионального оборудования для металлообработки, но и производит настройку всех важных систем.

На данном изображении показана установка аппарата на бетонном полу:

Классификация токарных станков по степени автоматизации

Степень автоматизации – это отношение времени автоматических переходов ко всему времени обработки изделия на станке.

Возможности и классификация современных токарных станков по степени автоматизации приведены в табл. 1.12.3.

1.12.3. Классификация токарных станков по степени автоматизации

- Ручное управление

- Установка заготовки и инструмента, позиционирование рабочих органов и формирование базовых циклов вручную. Автоматизированное позиционирование рабочих органов и формирование базовых циклов

- Полуавтоматическое управление

- Постоянство базовых циклов, сформированных вручную. Частичное изменение этапов базовых циклов вручную. Произвольное изменение базовых циклов с заменой инструмента вручную

- Произвольное автоматическое изменение базовых циклов с заменой инструмента. Произвольное автоматическое изменение порядка выполнения базовых циклов с соответствующей сменой порядка работы инструмента. То же, включая манипуляции с заготовкой и обработанной деталью. Полная автоматическая организация цикла изготовления детали

Строение суппорта

Суппорт токарного станка – это узел, благодаря которому обеспечивается фиксация режущего инструмента, а также его перемещение в наклонном, продольном и поперечном направлениях. Именно на суппорте располагается резцедержатель, перемещающийся вместе с ним за счет ручного или механического привода.

Суппорт с кареткой станка Optimum D140x250

Движение данного узла обеспечивается его строением, характерным для всех токарных станков.

- Продольное перемещение, за которое отвечает ходовой винт, совершает каретка суппорта, при этом она передвигается по продольным направляющим станины.

- Поперечное перемещение совершает верхняя – поворотная – часть суппорта, на которой устанавливается резцедержатель (такое перемещение, за счет которого можно регулировать глубину обработки, совершается по поперечным направляющим самого суппорта, имеющим форму ласточкиного хвоста).

Резцедержатель быстросменный MULTIFIX картриджного типа

Резцедержатель, который также называют резцовой головкой, устанавливается в верхней части суппорта. Последнюю при помощи специальных гаек можно фиксировать под различным углом. В зависимости от необходимости на токарных станках могут устанавливаться одно- или многоместные резцедержатели. Корпус типовой резцовой головки имеет цилиндрическую форму, а инструмент вставляется в специальную боковую прорезь в нем и фиксируется болтами. На нижней части резцовой головки имеется выступ, который вставляется в соответствующий паз на суппорте. Это наиболее типовая схема крепления резцедержателя, используемая преимущественно на станках, предназначенных для выполнения несложных токарных работ.