Ремонт шабрением

Шабрение направляющих или шабрение с последующей притиркой остается до сих пор самым эффективным способом восстановления их геометрической, технической точности. И сейчас этот способ часто используется, на протяжении многих десятилетий демонстрируя прекрасный результат ремонта станины. В первую очередь надо обследовать состояние направляющих, определить степень их износа. То место, где износ минимальный, принимается за базовой уровень, а данные замеров заносятся в таблицу, на основании которых будет производится ремонт. В токарном станке за базовую поверхность принимают чаще всего место расположение задней бабки, которое в процессе эксплуатации оборудования практически не изнашивается. Метод включает следующие этапы:

- установка станины станка на жесткое основание (ремонтный стенд), следует выставить продольное и поперечное положение станины точно в горизонтальной плоскости клиньями, башмаками или с помощью домкратов;

- после окончания подготовительных работ выполняется черновое (предварительное) шабрение с рабочей шириной шабера 20-25 мм при этом выдерживается длина штрихов на поверхности более 10 мм и достигается 4-6 пятен при контроле на краску в квадратах 25×25 мм. Этим достигается разбивка крупных пятен на более маленькие;

- получистовое шабрение выполняется шабером 12-16 мм, длиной штрихов 5-10 мм до достижения 8-15 пятен на квадрат;

- финишное (чистовое) шабрение производят шабером шириной 5-10 мм и длиной штрихов 3-5 мм для достижения 20-25 пятен в квадрате.

[Показать слайдшоу]

Поскольку направляющие станины токарного станка достаточно длинные, обработка выполняется по маякам с разбивкой общей длины на участки. Первым маяком всегда является место максимальной выработки. На расстоянии, меньшем длины поверочной линейки, от первого маяка шабрят второй маяк, находящийся в одной плоскости с первым. Затем шабрится вся поверхность между маяками с последующим переходом на соседний участок. Периодически следует прикладывать линейку с краской для оценки состояния направляющих и качества работы.

Смотрите видео чернового шабрения

Такой обработке подвергаются незакаленные части направляющих токарного станка, метод гарантирует достижение высокой точность поверхности (0,002 мм на 1000 мм длины). Образующиеся после шабрения мельчайшие лунки способны хорошо удерживать и равномерно распределять смазку. Качество шабрения полностью зависит от профессионализма рабочего.

Диафильм. Ремонт направляющих станин, столов и суппортов. Часть 1

Рис.1. Часть 1

Рис.2. Группировка станин по базам в процессе ремонта

Рис.3.

Рис.4. Типы направляющих станин

Рис.5. Типы направляющих станин

Рис.6. Проверка на геометрическую точность направляющих станин

Рис.7. Профилированные основания для индикаторной стойки

Рис.8. Проверка на геометрическую точность направляющих многорезцового автомата

Рис.9. Проверка на геометрическую точность направляющих станин станков

Рис.10. Проверка плоскостности направляющих типа «ласточкин хвост»

Рис.11. Проверка параллельности направляющих типа «ласточкин хвост» валиками со штангенциркулем

Рис.12. Проверка на спиральную изогнутость и прямолинейность

Рис.13. Проверка параллельности и прямолинейности направляющих станин токарного станка

Рис.14. Проверка параллельности, плоскостности и горизонтальности

Рис.15. Проверка плоскостности, горизонтальности и прямолинейности

Рис.16. Проверка прямолинейности в вертикальной плоскости

Рис.17. Проверка прямолинейности

Рис.18. Приборы и приспособления для проверки геометрической точности направляющих станин

Рис.19. Универсально-микрометрический прибор для проверок параллельности

Рис.20. Индикаторные приспособления для проверки параллельности

Рис.21. Приспособление для проверки взаимоперпендикулярности продольных и поперечных направляющих каретки

Рис 22. Гидростатическая головка МС-ТА для проверки прямолинейности и плоскостности

Рис.23. Автоколлиматор для проверки прямолинейности

Рис.24. Приспособление для контроля профиля направляющих крупногабаритных станков

Рис.25. Приспособление для ремонта регулировочных клиньев шабренем

Рис.26. Способы ремонта направляющих станков

Рис.27. Восстановление наделками наиболее изнашиваемых направляющих

Рис.28. Расположение «вставок»- наделок на призматических направляющих

Рис.29. Расположение «вставок»- наделок на направляющих

Рис.30. Шабрение 15-метровой станины специального токарного станка

Рис.31. Составление графика для шабрения станины длиною более 3 м

Рис.32. Плоские шаберы

Рис.33. Шабер со сменными ножами

Рис.34. Шаберы для обработки фасонных поверхностей

Рис.35. Строгание направляющих станин вручную

Рис.36. Строгание направляющих станин на строгальном станке

Рис.37. Схема шлифования направляющих станин различного профиля

Рис.38. Шлифование направляющих станины на продольно-строгальным станке

Рис.39. Переносное приспособление для шлифования

Рис.40. Шлифование направляющих с использованием токарного станка

Рис.41. Приспособление для протягивания нижних и боковых направляющих

Рис.42. Закалка станин ацетилено (керосино) — кислородным пламенем

Рис.43. Закалка направляющих токами высокой частоты

Рис.44. Обкатка (наклеп) направляющих с помощью роликовых оправок

Рис.45. Бреющее фрезерование и притирка направляющих

Рис.46. Конец диафильма. Ремонт направляющих станин, столов и суппортов. Часть 1

| Следующая > |

Похожие материалы:

- Диафильм. Ремонт направляющих станин, столов и суппортов. Часть 3 Диафильм. Ремонт направляющих станин, столов и суппортов. Часть 3 Рис.1. Часть 3 Рис.2. Поперечно-строгальный станок с узлами, сопряженными с направляющими Рис.3. Типовой технологический процесс ремонта направляющих поперечно-строгального станка Рис.4. Ремонт ползуна Рис.5. Ремонт траверсы (поперечины)…

«>Диафильм. Ремонт направляющих станин, столов и суппортов. Часть 3

Следующие материалы:

- Диафильм. Ремонт осей, валов, шпинделей и подшипников. Часть 2 Диафильм. Ремонт осей, валов, шпинделей и подшипников. Часть 2 Рис.1. Часть 2 Рис.2. Ремонт подшипников скольжения Рис.3. Выплавка баббита из вкладыша подшипника Рис.4. Подготовка стержня для заливки баббитом Рис.5. Заливка вкладышей баббитом Рис.6. Шабрение подшипников по условным участком Ри…

«>Диафильм. Ремонт осей, валов, шпинделей и подшипников. Часть 2

- Диафильм. Ремонт осей, валов, шпинделей и подшипников. Часть 1 Диафильм. Ремонт осей, валов, шпинделей и подшипников. Часть 1 Рис.1. Часть 1 Рис.2. Ремонт валов и осей Рис.3. Рис.4. Рис.5. Рис.6. Правка валов Рис.7. Правка тонких валов рычажным приспособлением Рис.8. Правка валов ручным прессом Рис.9. Восстановление линейных размеров валов Ри…

«>Диафильм. Ремонт осей, валов, шпинделей и подшипников. Часть 1

- Диафильм. Ремонт направляющих станин, столов и суппортов. Часть 2 Диафильм. Ремонт направляющих станин, столов и суппортов. Часть 2 Рис.1. Часть 2 Рис.2. Токарно-винторезный станок с узлом, сопряженными с направляющими Рис.3. Технологическая последовательность ремонта станины токарно-винторезного станка шабрением Рис.4. Типовая технологическая последовательность ремонта с…

«>Диафильм. Ремонт направляющих станин, столов и суппортов. Часть 2

Предыдущие материалы:

- Диафильм. Обработка металлов резанием Диафильм. Обработка металлов резанием Рис.2. К сведению учителя Рис.3. Рис.4. Основные способы оброботки металлов, применяемые в современном машиностроении Рис.5. Рис.6. До деталей гиганских турбин Рис.7. Рис. 8. Подумайте от каких факторов, зависит вид стружки? Рис.9 Рис.10 Рис.11. …

«>Диафильм. Обработка металлов резанием

- Диафильм. Микрометр Диафильм. Микрометр Рис.2. Рис.3. Микромеры изготавливаются следующих типов: Рис.4. Микромеры изготавливаются следующих типов 2 часть Рис. 5. Микромеры изготавливаются следующих типов 3 часть рис. 6. Микромеры изготавливаются следующих типов 4часть Рис. 7. Микромеры изготавливаются следующих типов 5 часть Ри…

«>Диафильм. Микрометр

- Диафильм. Методы чистовой обработки. Часть 2 Диафильм. Методы чистовой обработки. Часть 2 Рис.1. Часть 2 Рис.2. Прочие методы обработки Рис.3. Абразивная обработка Рис.4. Схема установки алмаза при правке круга Рис.5. Шлифование конического отверстия штока Рис.6. Хонингование Рис.7. Схема движения абразивных брусков …

«>Диафильм. Методы чистовой обработки. Часть 2

- Диафильм. Методы чистовой обработки. Часть 1 Диафильм. Методы чистовой обработки. Часть 1 Рис.1. Методы чистовой обработки. Часть 1 Рис.2. Рис.3. Геометрические параметры поверхности, Точность геометрической поверхности Рис.4. Влияние геометрических параметров поверхности деталей машин на их эксплуатационные свойства Рис.5. Контр…

«>Диафильм. Методы чистовой обработки. Часть 1

- Диафильм. Зубофрезерные станки Диафильм. Зубофрезерные станки Рис.1. Типы зубчатых колес и принцип их нарезания Рис.2. Режущий инструмент Рис.3. Нарезание методом обката червячной пары Рис.4. Принципиальная кинематическая схема обката Рис.5. Схема основных движений при нарезании червячной фрезой зуб…

«>Диафильм. Зубофрезерные станки

Ремонт шлифованием

Не всегда имеется возможность использовать для ремонта продолно-строгальные или продолно-фрезерные станки в виду большой длины станины токарного станка. В этом случае направляющие станины восстанавливают при помощи переносного приспособления со шлифовальной головкой, которое устанавливается непосредственно на станине оборудования.

Ремонт можно производить на месте, без снятия станка с фундамента. Такой способ обеспечивает высокую точность ремонта, малую шероховатость поверхности, он также незаменим при обработке закаленной поверхности. Этот способ по производительности во много раз превосходит шабрение, но специалисты все же отдают предпочтение финишному строганию.

[Показать слайдшоу]

Стоимость ремонта

| Вид работ | Стоимость |

| Профилактика Шпинделя | 9,000 руб. |

| Устранение сбоев в работе зажимного устройства | 19,000 руб. |

| Перегорание (повреждение) обмотки статора | 30,000 руб. |

| Замена подшипников с балансировкой ротора | 50,000 руб. |

| Замена датчиков шпинделя | 10,000 руб. |

| Техническое обслуживание | 10,000 руб. |

| Нестандартные работы | 10,000 руб. |

| Капитальный ремонт | 50,000 руб. |

| Модернизация станочного оборудования | 30,000 руб. |

Основная наша специализация — ремонт станков

Если ваш станок не работает, наш специалист приедет в кратчайшие сроки и починит его. Позвоните и проконсультируйтесь по тел: 8

Технологии

За счет использования современных приборов мы более точно определяем неисправности. И экономим ваши деньги на ремонте

Идеи

Если с вашим станок сломался не стантартно. Мы отправим его нашим техническим специалистам и они решат любую проблему

Скорость.

Вам нужно чтобы станок в кратчайшие сроки работал. Наши желания совпадают.

Прочитайте полезную информацию:

Капитальный ремонт станков

Не один агрегат не может работать вечно. Для восстановления работоспособности токарного оборудования, часто прибегают к капитальному ремонт. Произвести этот процесс самостоятельно онь сложно, поэтому стоит обратиться к компании, которая специализируется на ремонте данных агрегатов.

Далее

Ремонт металлообрабатывающих станков

Далее

Самостоятельный ремонт вала станка и уход за ним

В современном мире использование сложного оборудования сопряжено с его износом и поломкой. В частности, валы различных станков подвергаются колоссальным нагрузкам из-за большого объема работы, а иногда и из-за условий в которых они эксплуатируются. В статье рассмотрены основные причины поломки, а так же способы профилактики и и ухода за оборудованием. Так же освещены вопросы, о починки при различных повреждениях валов станков.

Далее

Ремонт токарно-револьверного станка

Любое оборудование рано или поздно выходит из строя, относится это и к товарно-револьверному станку. Для того, чтобы станок служил долго, а продукция, сделанная на нем, соответствовала нормам, необходимо исправно проводить ремонт и техническое обслуживание.

Далее

Ремонт супорта станка

В современном мире широко используются различные станки, т.к. они позволяют выполнять множество операций. Данный агрегат состоит из множества деталей, где главную роль выполняет суппорт станка. И часто случается, что работа инструмента замораживается из-за поломки суппорта или других деталей.

Далее

При заключение договора на долгосрочное обслуживание вы получаете скидку до 20%. Не забываете на все виды работ у нас действует гарантия.

- инженер — механик

- Программист ЧПУ

- Инженер наладчик

- Электрик

- Электронщик

- Слесарь — ремонтник

Восстановление направляющих. Нестандартный метод.

Всем привет. Хочу поделиться с вами нестандартным способом восстановления направляющих. Может кому-нибудь пригодится.

Недавно появился у меня станок CQ6126.

Достался он мне изрядно потрепаным. Основной проблемой был очень большой износ направляющих. Станок с таким износом я бы никогда не купил. Он мне достался бесплатно, а на халяву и уксус сладкий. Шабера я в руках никогда не держал, и осваивать этот тяжкий труд не было никакого желания. Поверочные линейки покупать за бешеные деньги тоже не хотелось.

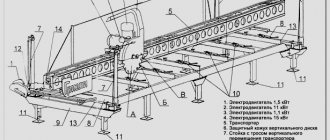

Поэтому я изготовил такую конструкцию:

Как видно на фотографиях, вся конструкция базируется по дальней призме. Она практически не изношена вследствие того, что задняя бабка по ней ходит не так часто и не так интенсивно как фартук по передней призме. На массивной плите фрезерован вырез под призму, снизу прикручен брусок с резьбой под ходовой винт и двумя осями, на которые напрессованы подшипники. Сверху плиты расположена пластина фрезерованная под углом 45 градусов. Пластина может перемешаться в поперечном направлении посредством шпоночного паза и шпонки, расположенных между плитой и пластиной. Перемещение осуществляется посредством винта. Стопорится пластина гайкой. В пластине расточено отверстие для крепления дрели. С правой стороны станины жестко закреплен корпус с двумя упорными подшипниками, поставленными навстречу друг другу. Вращая рукоятку можно перемещать плиту со всеми навесами в продольном направлении в обе стороны.

В патрон зажимал концевую фрезу Ф12мм с пятью зубьями.

Необходимый слой металла нужно снимать за несколько проходов. глубину брать минимальную, так как жесткость патрона у дрели небольшая. Обороты ставил чуть больше минимума. Примерно на глаз 300 об/мин. Дальняя сторона призмы обрабатывается торцевой поверхностью фрезы, а ближняя — боковой.

В итоге снял с дальней стороны — 0,6мм, а с ближней 0,3мм. На всю фрезеровку ушло примерно 1,5 часа.

Вот такой результат получился:

Выводы для себя сделал следующие:

- Метод имеет право на жизнь с некоторыми доработками.

- Метод вполне можно использовать как черновой перед окончательной шабровкой. Я не стал ничего больше делать. Оставил все как есть. На мой взгляд геометрия получилась идеальной и для меня это главное, а то что шероховатость не идеальная, так лучше масло держаться будет.

- Вместо дрели можно поставить более мощный двигатель или шлифовальное устройство.

- Остаются небольшие недофрезерованные участки слевой и правой стороны, из-за того, что дрель упирается в переднюю бабку слева и в корпус подшипников справа. Чтобы избежать этого недостатка нужно снимать переднюю бабку и оснащать пластину приспособления возможностью перемещаться по плите также и в продольном направлении. В принципе, если станок не на продажу, а для себя, то можно оставить и так потому, что фартук все равно не доходит до этих мест из-за патрона слева и из-за задней бабки справа.

Изменено 19 января, 2022 пользователем V.S. Ошибка