Ни один материал, включая сталь, не может служить вечно. Его необходимо защищать от влаги, солнечных лучей и низких температур. Оксидирование металла создает на его поверхности тонкую защитную пленку, не позволяющую кислороду из воздуха и воде разрушать материал. При этом изменяются технические характеристики сталей, алюминия и его сплавов.

С точки зрения химии оксидирование – это реакция окисления металла и образование на поверхности тонкого слоя кристаллов, связанных кислородом и другими веществами. Технология нанесения защитного покрытия имеет несколько видов различной сложности. Самая простая использовалась несколько веков назад и доступна любому желающему покрыть защитной пленкой деталь в домашних условиях. Сложная технология требует специального оборудования и осуществляется только в условиях производства.

Суть и назначение технологии

В своей основе оксидирование стали имеет окислительно-восстановительную реакцию металла при его взаимодействии с кислородом воздуха, электролитом или специальными кислотно-щелочными растворами. В результате на поверхности детали образуется защитная пленка, повышающая технические характеристики металла:

- увеличивает твердость;

- снижает образование задиров;

- повышает способность деталей к прирабатыванию;

- увеличивает срок службы;

- создает декоративное покрытие.

Добавление в электролит растворов для окрашивания позволяет создавать изделия из металла с поверхностями разных цветов.

Покрытие оксидной пленкой применяют для различных материалов. В ювелирной промышленности и при создании бижутерии используют оксидирование многих металлов:

- серебра;

- алюминия;

- меди;

- титана;

- латуни;

- бронзы.

Сущность обработки – в увеличении прочности и придании дополнительной декоративности. Изделия из серебра хорошо держат форму. Это позволяет создавать украшения с острыми углами и тонким орнаментом. С помощью оксидов создается патина, имитирующая старину, и другие эффекты.

В зависимости от характеристик и свойств металла используют различные технологии создания сложных окислов на поверхности.

К положительным качествам оксидирования относится его распределение по поверхности тонкой пленкой в несколько микрон – тысячных долей миллиметра. При этом не меняются размеры деталей и посадочных мест сверху и на поверхности.

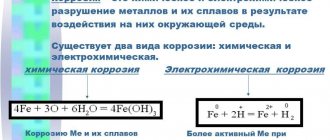

Образование продуктов коррозии

Если между металлом и окислителем есть химическое сродство (окисел термодинамически стабильный), то пленка, состоящая с хемосорбированного окислителя, превращается в окисную пленку. Металл и окислитель в окисной пленке поддерживают ионную связь.

Продукты коррозии – химические соединения, которые образовались в результате химического взаимодействия металла и некоторых компонентов окружающей среды. Продукты коррозии формируют на поверхности металла пленку, которая может обладать защитными свойствами, затрудняя подход окислителей. Данный процесс протекает с самоторможением во времени.

Пленки продуктов коррозии очень сильно влияют на жаростойкость металлов, поэтому необходимо изучить их свойства, закономерности роста и влияние на них различных внешних и внутренних факторов.

Виды оксидирования металла

Процесс оксидирования стали имеет несколько разновидностей:

- микродуговое;

- горячее;

- холодное.

К микродуговому относится способ нанесения оксидной пленки с помощью электролизной установки. Деталь помещается в ванну с электролитом. К ней подключается «+» постоянного тока. К ванне – провод с «–». При прохождении тока на поверхности образуются микроочаги с высокой температурой и давлением. В результате происходит окисление. Микродуговое оксидирование применяют для покрытия алюминия, серебра и их сплавов.

Процесс горячего оксидирования стали заключается в нагреве детали или раствора, в котором она находится, для ускорения процесса образования пленки сложных окислов.

К холодным технологиям относятся, в основном, методы химического покрытия и плазменного, когда поверхность насыщается кислородом под воздействием микротоков или в насыщенном растворе солей.

Химическое

Химическое оксидирование проводится погружением деталей в различные растворы. Низкотемпературный процесс покрытия осуществляют при температуре 30–180 °C. Сталь погружают в раствор щелочей или кислот с добавлением марганца. Затем, после извлечения из ванны, промасливают – смазывают маслом или на несколько секунд погружают в него деталь.

Электрохимическое покрытие оксидами проводится при низких температурах – до 100 °C. Электролит представляет собой раствор нескольких нитратов и хроматов. Получают черное покрытие стали.

Пищевая нержавейка содержит много легирующих веществ, включая хром и марганец. Она требует для покрытия сложного оборудования. В домашних условиях ее можно оксидировать в растворе натриевой селитры. Поверхность приобретает яркий синий цвет.

Анодное

Анодное оксидирование небольших деталей доступно делать в домашней мастерской. Для этого надо иметь аккумулятор или выпрямитель тока. Анод подключается к детали и источнику постоянного тока. При погружении стали в раствор слабокислого электролита возникает движение электронов, и вместе с ними частицы солей и кислот проникают в верхний слой металла. В результате образуются кристаллы железа со сложными окислами. Они постепенно покрывают всю поверхность детали слоем в несколько микрон.

Регулировать скорость процесса для образования оксидной пленки нужной толщины можно изменением силы тока и повышением температуры электролита. Анодирование влияет на первоначальные характеристики стали и цветных металлов:

- изменяет цвет;

- увеличивает прочность;

- пленка имеет низкую электропроводность;

- не допускает образования простых окислов железа – коррозии.

Термическое

Кто наблюдал за сваркой деталей или их нагревом в термопечах, видел на поверхности цвета побежалости: от желтого оттенка до синего тона, переходящего в черный. Они зависят от температуры, до которой нагрелась сталь в конкретной точке. Чем сильнее прогрет металл, тем больше он окислен, имеет более темный цвет.

Достаточно нагреть поверхность до 300 ⁰C, чтобы провести термическое оксидирование. На стали появится тонкая пленка окислов желтого и светло-коричневого цвета. Чем выше содержание легирующих веществ, тем сильнее надо греть сталь.

Часто нагрев используют для более активного протекания химического и анодного оксидирования стали. Помещенный в горячий раствор натриевой селитры или смеси кислот металл быстрее вступает в реакцию.

Плазменное

Метод холодного оксидирования – плазменное покрытие деталей. Окисление происходит при низкой температуре. Деталь помещают в плазму, которую создают токи ВЧ или СВЧ, аналогичные микроволновой печи. В камере высокое содержание кислорода.

Плазменное оксидирование применяют, в основном, для повышения светочувствительности и электропроводности деталей оптических приборов и плат.

Лазерное

Оксидировать деталь с помощью лазера можно только в условиях промышленного предприятия. Деталь устанавливается на столе или зажимается в патроне, набирается программа, и лазер прогревает узкие полоски одна возле другой по всей поверхности. Оптимальный вариант – использование станков ЧПУ.

Недостаток лазерного оксидирования сталей – в покрытии заготовок только снаружи. В отверстия малого диаметра головка лазерной установки не войдет.

Адсорбция окислителя на металле

Когда металл попадает в коррозионную среду, начальной стадией их взаимодействия является адсорбция окислителей (CO2, H2O, O2, Cl2, SO2) на поверхности металла. Между атомами металла и окислителем сразу возникает сильная ионная связь – атом металла передает атому кислорода два электрона. Атом кислорода находится под воздействием поля, которое создают атомы металла. На поверхности металла адсорбируется окислитель, при этом внутренняя поверхность образовавшейся адсорбционной пленки заряжена положительно, а внешняя – отрицательно.

Распределение атомов окислителя на поверхности металла очень сильно зависит от расположения на поверхности атомов металла.

Поверхность металла заполняется хемосорбированным окислителем почти мгновенно и образуется тонкий слой окисляющего вещества. При пониженных температурах после хемосорбированного окислителя за счет ванн-дер-ваальсовых сил может возникнуть и физическая адсорбция молекул окислителя.

Оксидирование своими руками

Делать защитное покрытие в домашних условиях проще всего по старинному рецепту. Для этого стальной предмет следует очистить от всех видов загрязнений, протравить в слабом растворе кислоты. Любое оставшееся пятно будет препятствовать процессу оксидирования стали.

- Нагреть конструкционную сталь до 300 ⁰C. Легированные и углеродистые стали требуют более высоких температур. Чем больше легирующих элементов, тем сильнее следует греть.

- Опустить горячую заготовку в льняное масло на 8–18 минут.

- Для получения плотного слоя, надежно защищающего сталь от ржавчины, и создания изоляционного слоя, процедуру следует повторить 4–6 раз.

Каленые стали при нагреве до температуры выше 300 ⁰C могут отпуститься – стать мягче. Поэтому металл после закалки греют индуктором токами ТВЧ до 250–280 ⁰C. Если нет возможности нагреть только поверхность заготовки, температуру снижают до 220–250 °C, увеличив количество нагревов и погружений.

Льняное масло использовали в прошлые века. Сейчас его можно заменить веретенным, широко применяемым для закалки стали.

Оксидирование стали – интересный процесс. С его помощью можно самостоятельно защитить от коррозии небольшие изделия, крепеж в автомобиле и других устройствах.

Какой метод больше всего понравился нашим читателям и что они готовы применить на практике? Нам интересно ваше мнение.

Оксидная изоляция

Подробности Категория:

ОКСИДНАЯ ИЗОЛЯЦИЯ

представляет собой окись или гидроокись металла, образующуюся на его поверхности в результате химической реакции соединения металла с кислородом. Окислы некоторых металлов, как например, тантала, алюминия, магния и др., обладают высокими электроизолирующими свойствами. Особый технический интерес представляет оксидная изоляция на алюминии. Его соединение с кислородом (Аl2O3) весьма устойчиво. Вследствие чрезвычайной химической активности алюминия, по отношению к кислороду, на поверхности алюминия в атмосфере воздуха всегда образовывается естественным окислением оксидный слой. Свежесрезанный алюминий покрывается такой пленкой в течение долей секунды. Этот слой выдерживает лишь доли V и не представляет технического интереса как изолирующий материал. Оксидная изоляция, имеющая техническое значение, получается искусственным способом. Таких способов известно три: 1) термическая обработка (нагревание металла), при которой высокая температура способствует более активному окислению поверхности металла, чем в естественных условиях; 2) химическая обработка различными кислотами и щелочами. Эти два способа большого технического интереса для электроизоляционных целей также не представляют, т. к. оксидный слой, таким способом полученный, выдерживает десятки V; 3) наилучшим способом получения более толстого и электрически более прочного оксидного слоя на алюминии является электролитический.

Этот способ называется также анодной поляризацией металла. Для этой цели алюминий погружается в электролит в качестве электрода и под действием электрического тока, пропускаемого через электролит, кислород, соединяясь с алюминием, образует на его поверхности слой окиси Аl2O3, а иногда гидроокиси Аl2O3nН2O. Единой общепризнанной теории, объясняющей механизм образования оксидного слоя, пока не существует. Имеются лишь попытки объяснить явление вентильного действия этого слоя, которое связано с процессом образования самого слоя. Сюда относятся теории Гюнтертульце, Добиаш и др. Оксидные слои, получаемые электролитическим способом , можно разделить по их свойствам и применениям на два класса.

Класс I. Весьма тонкие пленки (порядка сотых и десятых долей мкм), применяющиеся в электролитических выпрямителях и в качестве диэлектрика в электрических конденсаторах. В электролитических выпрямителях вентильным действием обладает оксидный слой, образующийся на вентильном металле в момент, когда он является анодом. Вентильное действие обнаружено у следующих металлов: Сu, Be, Mg, Zn, Cd, Al, Sn, Pb, Nb, Та, Sb, W, U, Fe, Co, Ni. Вентильное действие бывает полным и неполным. Полное, — когда вентильный металл не растворяется в электролитах, неполное — растворимость вентильного металла искажает явление. Вентильное действие наиболее полно изучено на тантале, который дает полное вентильное действие почти во всех электролитах. Для получения оксидных слоев для электрических конденсаторов обычно употребляют водный раствор аммонийных солей (углекислый или борнокислый аммоний). Основные требования к электролиту следующие: наименьшее растворение оксидного слоя; достижение наибольшего «критического» напряжения, т. е. напряжения, при котором появляется искрение; быстрое формование оксидного слоя; получение наибольшей емкости на единицу площади слоя и наименьшего тока утечки на единицу емкости. «Критическое» напряжение для данного — электролита тем выше, чем меньше концентрация электролита. Толщина оксидного слоя, равно как и обратная величина емкости слоя, близка к пропорциональной зависимости от величины формирующего напряжения. Электрические конденсаторы для постоянного тока изготовляются на рабочие напряжения до 500 V. По способу, разработанному в ЛЭФИ, конденсаторы на напряжение до 100 V формируются в водном растворе двууглекислого аммония концентрации 0,1 N, на 400 V — 0,001 N. Основным условием для работы подобного диэлектрика в конденсаторе является необходимость постоянного присутствия электролита либо в свободном (жидком) виде — такие конденсаторы называются жидкостными — либо в бумаге, тканях или массах типа желатины, пропитанных ею и проложенных между обкладками конденсатора; такие конденсаторы называются полусухими. В качестве рабочего электролита употребляется раствор соли, в котором формировался оксидный слой, в глицерине. Длительность формирования для низковольтных конденсаторов 30—40 мин. Плотность тока при электролизе заметно не влияет на диэлектрические свойства оксидного слоя. Диэлектрический коэффициент такого диэлектрика ε = 8—12. Удельное объемное сопротивление порядка 1013 Ом·см. Емкость слоя для единицы поверхности металла для низковольтных конденсаторов равна 0,2—0,5 мкF/см2, ток утечки 10-5—10-7 A/мкF. При рабочем напряжении в 400 V емкость единицы поверхности 0,01—0,02 мкF/cм2 и ток утечки 10-4 A/мкF.

Класс II. Толстые оксидные слои, выдерживающие напряжение в несколько тысяч V и работающие в сухом виде. Толщина такого слоя оксидной изоляции достигает нескольких десятых долей мм.

Оксидная изоляция представляет большой интерес для техники сильных токов. Основные преимущества ее заключаются в следующем: исключительная теплоемкость (температура плавления оксидной изоляции 2050°С); хорошие диэлектрические свойства (при температуре 250°С удельное объемное сопротивление 1013 Ом·см, tg δ = 0,04); процесс получения изолирующего материала и процесс изолирования проводника в этом случае соединяются в один простой технологический процесс электролиза; уменьшение веса и высокий коэффициент заполнения паза. Для получения окисной изоляции употребляют в качестве электролита водный раствор H2SО4 (1 N-й концентрации); Н2С2О4 (2 N-й концентрации); СгО3 — 3% и др. Электролиз ведется постоянным или переменным током, а еще лучше при одновременном действии обоих видов тока. Схема наложения токов показана на фигуре (В — ванна, а -алюминиевый электрод, k — катод, R1, R2 — сопротивления, L — дроссельная катушка, С — конденсатор). Наложение токов наиболее благоприятно для электролитического окисления в Н2С2O4, а для H2SO4 выгоднее и удобнее употреблять один переменный ток. При этом вторым электродом служит графит. Диэлектрические свойства оксидной изоляции зависят от рода, концентрации и температуры электролита, состава алюминия, вида и плотности тока и количества протекшего электричества; температуру наиболее выгодно поддерживать 25—30°С. Для получения более гибкой изоляции полезно содержание в алюминии 2—5% меди. Более толстую оксидную изоляцию с пробивным напряжением порядка 9 kV и более можно получить в горячем электролите, но только на пластинах. Такая изоляция очень хрупка и отслаивается. Оксидная изоляция на проволоке напряжением выше 400 V имеет продольные трещины. Поверхность алюминия предварительно протравливается в 10%-ной КОН и тщательно вымывается дистиллированной водой. После электролиза оксидная изоляция отмывается от остатков электролита в горячей воде и высушивается. С целью равномерного покрытия алюминия электролит необходимо во время электролиза перемешивать. Перемешивание осуществляется продуванием сжатого воздуха через отверстия стеклянной трубки, погруженной в электролитическую ванну. Постоянная температура электролита поддерживается либо путем пропускания проточной воды через алюминиевый змеевик, погруженный в ванну, либо применением проточного электролита.

Оксидная изоляция чрезвычайно гигроскопична. В атмосфере 100%-ной влажности, она поглощает до 35% воды. Диэлектрические свойства несушеной оксидной изоляции обусловливаются водой, абсорбированной ею. Зависимости удельного сопротивления ϱ и tg угла потерь несушеной оксидной изоляции на алюминии от температуры при атмосферном давлении приведены в табл. 1.

Уменьшение потерь и проводимости с повышением температуры обусловливается удалением с поверхности и из пор оксидной изоляции. Рентгеновский анализ показывает, что структура оксидной изоляции — мелкокристаллическая модификация Аl2O3. Микроструктура оксидной изоляции такова: у самой поверхности алюминия откладывается плотный слой толщиной в несколько мкм, а на него уже откладывается более толстый и сильно пористый слой. Электрическая прочность оксидной изоляции порядка 100—300 кV/см2. Она не зависит от температуры вплоть до 500°С. Явления теплового пробоя не наблюдается. Компаундирование парафином или маслом предварительно высушенной в вакууме оксидной изоляции повышает электрическая прочность в несколько раз. Заполнение пор сжатым газом также повышает прочность — при 14 atm в 2—3 раза. Толщина оксидной изоляции может быть измерена тремя способами: 1) в случае тонких слоев — по интерференционной окраске, 2) измерением на поперечном шлифе и 3) непосредственным измерением слоя, отделенного от металла микрометром. Последний способ — наиболее удобный. Для отделения оксидной изоляции от алюминия окисленная платина погружается в сернокислый алюминий, через который пропускается постоянный ток. Пластинка со слоем окиси служит катодом. Через 1—2 мин. Оксидная изоляция отделяется от алюминия отдельными кусочками; температура электролита при этом 50—60°С.

Главным недостатком оксидной изоляции является ее хрупкость, возрастающая с увеличением толщины изоляции. При изгибах она образует трещины до поверхности металла, видимые даже невооруженным глазом. Этот недостаток в сильной степени ограничивает возможность применения оксидной изоляции в технике. Для получения в проводах менее хрупкой оксидной изоляции применяется способ изгибания проволоки в электролитической ванне во время окисления. Образующиеся при этом трещины заполняются также окислом алюминия. Оксидированные провода при изгибе на десятикратный собственный диаметр теряют электрическую прочность порядка 10—20% от начальной. Применение для электролиза токов высокой частоты также уменьшает хрупкость оксидной изоляции. Твердость оксидной изоляции тождественна с корундом 9 по шкале Мооса. Примерный расход электрической энергии (в kWh на 1 м2) при электролитическом окислении приведен в табл. 2.

Несмотря на хрупкость и гигроскопичность оксидной изоляции оксидированный алюминий может найти применение для следующих целей: а) обмотки в трансформаторах (ВЭИ построены с оксидной изоляцией опытный силовой трансформатор 6600/380 V, 20 kVA; сварочный трансформатор 220/65 V, 15 kVA); б) обмотки в электродвигателях, подъемных электромагнитах и других машинах и аппаратах; в) обмотки катушек в электроизмерительных приборах; г) в качестве междувитковой изоляции в роторах турбогенераторов; в этом случае может быть либо оксидирована сама обмотка либо применяться в качестве прокладки оксидированная алюминиевая лента; д) обмотки электронагревательных приборов как широкого потребления (бытовых), так и специальных назначений; в этом случае оксидированный алюминий заменяет импортный нихром; е) конденсаторы (в особенности выгодно для низковольтных) для постоянного тока, а также для компенсации сдвига фаз в установках переменного тока.

Источник: Мартенс. Техническая энциклопедия. Доп. том — 1936 г.

- < Назад

- Вперёд >