Закалка – широко распространенная технология термообработки стальных изделий. Суть ее состоит в разогреве металла так, чтобы его температура достигла критическую отметку, при которой происходит изменения кристаллического строения либо начинает протекать процесс растворения фазы в матрице, сформировавшейся при низких температурных показателях детали. После этого металл резко охлаждается. В результате сталь обретает микроструктуру игольчатого типа, получившую название мартенсит. Благодаря данному явлению твердость сплава возрастает и увеличивается его износостойкость.

Температура закаливания

Основными критериями, на основе которых режимы закалки подразделяются на виды, являются температура разогревания и скорость протекания техпроцесса. Имеются также отличия по таким параметрам, как:

- временной интервал выдержки при определенных температурных показателях;

- скорость процедуры охлаждения.

В целом, по признаку «температура разогрева» закалка бывает двух типов. Рассмотрим их кратко.

Закалка полная

Полной закалкой обрабатывается сталь доэвтектоидная. Ее разогревают так, чтобы конечная температура превысила на 30°-50° критическую точку Ac3. Тогда смесь феррита с цементитом полностью трансформируется в аустенит. При дальнейшем охлаждении образуется, преимущественно, мартенситная структура.

Закаливание неполное

Процедуре неполного закаливания чаще всего подвергают стали инструментальные. Проведение термообработки данного вида преследует цель нагрева изделия до отметки начала протекания процесса формирования избыточных фаз. При этом требуется соблюдать такой температурный диапазон:

Ac1≤Т≤ Ac2, где

- Т – температура нагрева;

- Ac1, Ac2 – критические точки. В первой (+727°С) начинается перекристаллизация – перлит трансформируется в аустенит. Во второй(+768°С) α-Fе переходит в β-Fе и сталь утрачивает магнитные свойства.

При соблюдении такого температурного диапазона структура мартенсита после закалки стали сохранит некое количество феррита.

Неполная закалка заэвтектоидного сплава наиболее качественна, если изделие нагревается до отметки, превышающей Ac1 на 20°С-30°С. Тогда в процессе разогрева и остывания не будет преобразовываться цементит. Из-за этого повысится твердость мартенсита. При выходе температурных показателей нагрева детали за пределы вышеуказанного диапазона эта характеристика может, наоборот, ухудшится.

Особенности охлаждения

Как известно, аустенит наименее устойчив при температуре 550°С≤Т≤650°С. А структура мартенсита формируется при создании условий для ускоренного остывания сплава до вхождения его температурного показателя именно в этот диапазон. Когда же температура попадет в зону ниже отметки +240°С, мартенситное превращение обеспечивается за счет замедленного охлаждения. Такое технологическое решение приводит к тому, что возникшие в теле металла напряжения успеют выровняться. Причем без снижения твердости сформировавшегося мартенсита.

Успешная термообработка предполагает корректный выбор среды закаливания. В качестве таковой наиболее часто применяются:

- минеральное закалочное масло;

- водный раствор поваренной соли (NаСl+Н2О) либо едкого натра (NаОН);

- собственно, вода.

Закалку стали с легирующими добавками лучше выполнять с использованием масла. Проводить эту процедуру с углеродистыми сплавами рекомендуется путем охлаждения водой.

Характеристики стали

В контексте рассматриваемой темы у стали имеются две важные характеристики.

Закаливаемость

Данная характеристика отображает факт, насколько способна сталь становиться твердой после прохождения процедуры закалки. Существуют сплавы, свойства которых в результате данной термообработки, практически, не изменяются, то есть твердость остается на недостаточном уровне. О подобном металле говорят так: «не принимает закалку».

Металлургия объясняет высокую твердость углеродсодержащего мартенсита искаженностью его кристаллических ячеек. Данный фактор затрудняет пластическую деформацию материала. Показатель твердости растет с увеличением количества углерода. В цифрах это выглядит так: величина данного параметра, устанавливаемая по методике Роквелла с содержанием в стали элемента углерод (С) на уровне:

- 0,1%, равна 30НRС;

- 0,7%, составляет 64НRС.

Но дальнейшее увеличение количества углерода в сплаве не приводит к существенному росту значения показателя твердости. Все это отображено на графике.

На нем приняты такие обозначения:

- поз. «1» – температура разогрева превышает точку Ac3;

- поз. «2» – температура разогрева изделия составляет 770°С, что выше только точки Ac1;

- поз. «3» – показатель твердости мартенсита.

Обычно не подвергаются процедуре закалки сплавы с содержанием углерода меньше 0,3% по причине их низкой степени закаливания.

Прокаливаемость

Данная характеристика говорит о глубине закаливания стали. В ходе этого техпроцесса остывание сердцевины детали происходит медленней нежели ее поверхности. Объясняется данное явление непосредственным контактом наружного слоя с охлаждающей субстанцией, забирающей тепловую энергию. Иное дело с центральным фрагментом изделия. Его тепло передается по толще металла к приповерхностному участку, а там его поглощает все та же охлаждающая субстанция.

Прокаливаемость является характеристикой производной от критической скорости закаливания. Под таковой понимается наименьшая скорость переохлаждения всего аустенита до мартенситного структурного превращения. Глубина закаливания находится в обратно пропорциональной зависимости от этого параметра. То есть, чем скорость вышеуказанного процесса меньше, тем глубже происходит закаливание металла. Это ярко проявляется на сплавах с крупными и мелкими зернами. Первые прокаливаются на большую глубину чем вторые, поскольку они отличаются небольшой критической скоростью.

мтомд.инфо

Конструкционные стали подвергают закалке и отпуску для повышения прочности и твердости, получения высокой пластичности, вязкости и высокой износостойкости, а инструментальные – для повышения твердости и износостойкости. Верхний предел температур нагрева для заэвтектоидных сталей ограничивается, так как приводит к росту зерна, что снижает прочность и сопротивление хрупкому разрушению.

Способы закалки. Способы закалки стали. Виды закалки стали. Технология закалки стали. Режимы закалки сталей.

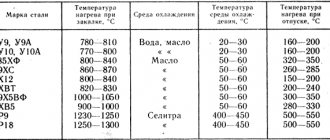

Основными параметрами являются температура нагрева и скорость охлаждения. Продолжительность нагрева зависит от нагревательного устройства, по опытным данным на 1 мм сечения затрачивается: в электрической печи – 1,5…2 мин.; в пламенной печи – 1 мин.; в соляной ванне – 0,5 мин.; в свинцовой ванне – 0,1…0,15 мин.

Термическая обработка металла. Термическая обработка металлов и сплавов. Виды термической обработки металлов. Виды термообработки.

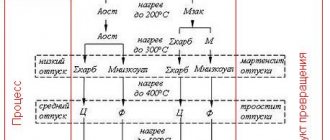

По температуре нагрева различают виды закалки:

1. Полная закалка, с температурой нагрева на 30…50oС выше критической температуры Аc3:

Тн = Ас3 + (30..50)о С

Применяют ее для доэвтектоидных сталей. Изменения структуры стали при нагреве и охлаждении происходят по схеме:

Неполная закалка доэвтектоидных сталей недопустима, так как в структуре остается мягкий феррит. Изменения структуры стали при нагреве и охлаждении происходят по схеме:

2. Неполная с температурой нагрева на 30…50 oС выше критической температуры А1:

Тн = А1 + (30..50)о С

Применяется для заэвтектоидных сталей. Изменения структуры стали при нагреве и охлаждении происходят по схеме:

После охлаждения в структуре остается вторичный цементит, который повышает твердость и износостойкость режущего инструмента. После полной закалки заэвтектоидных сталей получают дефектную структуру грубоигольчатого мартенсита.

Заэвтектоидные стали перед закалкой обязательно подвергают отжигу – сфероидизации, чтобы цементит имел зернистую форму.

Отжиг стали. Отжиг второго рода. Полный отжиг. Неполный отжиг. Полный и неполный отжиг. Изотермический отжиг. Отжиг стали. Отжиг первого рода. Диффузионный отжиг. Отжиг рекристаллизационный. Отжиг для снятия напряжений.

Охлаждение при закалке

Для получения требуемой структуры изделия охлаждают с различной скоростью, которая в большой степени определяется охлаждающей средой, формой изделия и теплопроводностью стали.

Режим охлаждения должен исключить возникновение больших закалочных напряжений. При высоких скоростях охлаждения при закалке возникают внутренние напряжения, которые могут привести к короблению и растрескиванию.

Нормализация стали. Температура нормализации стали. Процесс нормализации стали.

Внутренние напряжения, уравновешиваемые в пределах макроскопических частей тела, называются напряжениями I рода. Они ответственны за искажение формы (коробление) и образование трещин при термообработке. Причинами возникновения напряжений являются:

- различие температуры по сечению изделия при охлаждении;

- разновременное протекание фазовых превращений в разных участках изделия.

Для предупреждения образования трещин необходимо избегать растягивающих напряжений в поверхностных слоях изделия. На характер распределения напряжений при закалке, помимо режима охлаждения, оказывает влияние и температура нагрева под закалку. Перегрев содействует образованию закалочных трещин, увеличивает деформации.

Оптимальный режим охлаждения: максимальная скорость охлаждения в интервале температур А1 – Mн, для предотвращения распада переохлажденного аустенита в области перлитного превращения, и минимальная скорость охлаждения в интервале температур мартенситного превращения Mн – Mк, с целью снижения остаточных напряжений и возможности образования трещин. Очень медленное охлаждение может привести к частичному отпуску мартенсита и увеличению количества аустенита остаточного, а следовательно к снижению твердости.

В качестве охлаждающих сред при закалке используют воду при различных температурах, технические масла, растворы солей и щелочей, расплавленные металлы.

Вода имеет существенный недостаток: высокая скорость охлаждения в интервале мартенситного превращения приводит к образованию закалочных дефектов. С повышением температуры воды ухудшается ее закалочная способность.

Наиболее высокой и равномерной охлаждающей способностью отличаются холодные 8…12 %-ные водные растворы NaCl и NaOH. Они мгновенно разрушают паровую рубашку и охлаждение происходит более равномерно и на стадии пузырькового кипения.

Превращения в стали. Промежуточное превращение. Бейнит. Превращения в стали. Превращение аустенита в перлит. Диаграмма изотермического превращения аустенита.

Увеличения охлаждающей способности достигают при использовании струйного или душевого охлаждения, например, при поверхностной закалке.

Для легированных сталей с высокой устойчивостью аустенита используют минеральное масло (нефтяное). Обеспечивающее небольшую скорость охлаждения в интервале температур мартенситного превращения и постоянство закаливающей способности. Недостатками минеральных масел являются повышенная воспламеняемость, низкая охлаждающая способность в интервале температур перлитного превращения, высокая стоимость.

Превращения в стали. Превращение мартенсита в перлит. Мартенсит отпуска. Троостит отпуска. Сорбит отпуска. Превращения в стали. Мартенситное превращение. Мартенсит. Мартенсит структура. Критическая скорость закалки.

При выборе охлаждающей среды необходимо учитывать закаливаемость и прокаливаемость стали.

Закаливаемость – способность стали приобретать высокую твердость при закалке. Закаливаемость определяется содержанием углерода. Стали с содержанием углерода менее 0,20 % не закаливаются.

Прокаливаемость – способность получать закаленный слой с мартенситной и троосто-мартенситной структурой, обладающей высокой твердостью, на определенную глубину. За глубину закаленной зоны принимают расстояние от поверхности до середины слоя, где в структуре одинаковые объемы мартенсита и троостита.

Чем меньше критическая скорость закалки, тем выше прокаливаемость. Укрупнение зерен повышает прокаливаемость. Если скорость охлаждения в сердцевине изделия превышает критическую то сталь имеет сквозную прокаливаемость. Нерастворимые частицы и неоднородность аустенита уменьшают прокаливаемость. Характеристикой прокаливаемости является критический диаметр.

Критический диаметр – максимальное сечение, прокаливающееся в данном охладителе на глубину, равную радиусу изделия.

С введением в сталь легирующих элементов закаливаемость и прокаливаемость увеличиваются (особенно молибден и бор, кобальт – наоборот).

Разновидности закаливания

Способов закалки металла сегодня разработано достаточно много. При выборе из них конкретного нужно учитывать:

- химический состав материала;

- конструктивные особенности изделия;

- заданный показатель твердости конечной продукции;

- условия процесса охлаждения.

Закалка в одной среде

Чтобы лучше понять особенности процедуры закаливания, рассмотрим ниже размещенное изображение. На нем показаны графики линий охлаждения, характерные различным методам такой термообработки.

Протекание закалки в одной среде отображает кривая «1». Реализуется этот метод без особых сложностей. Но применим он не ко всем стальным изделиям. В частности, могут возникнуть проблемы с деталями, отличающимися переменным сечением. Ускоренное понижение их температурных показателей приводит к:

- формированию внутренних напряжений;

- температурной неравномерности.

Совокупность этих факторов вызывает обычно коробление и растрескивание таких изделий.

При выполнении данного метода закаливания трещины могут образоваться и в деталях, изготовленных из сплавов с большим содержанием элемента углерод. В данном случае не исключены объемные трансформации структурных напряжений. Для закалки в одной среде лучше подходят изделия с простой конфигурацией, произведенные из заэвтектоидных сталей.

Закалка в двух средах

Отображает этот метод кривая «2» на выше размещенном рисунке. Закаливанию в двух средах чаще всего подвергается инструментарий, в качестве материала изготовления которого применялись стали с высоким уровнем содержания углерода. Реализуется данный способ термообработки за 2 этапа:

- изделие сначала погружается в воду, где его температура войдет в диапазон 300°С≤Т≤400°С;

- затем деталь перемещают в масляную охлаждающую рабочую среду. Там изделие находится до полного остывания.

Ступенчатое закаливание

Особенности ступенчатого закаливания отображает кривая «3». Выполняется этот способ так:

- вначале стальное изделие помещают в ванну с расплавом солей. Здесь нужно контролировать, чтобы температура охлаждающего вещества превышала температуру мартенситного превращения (это диапазон 240°С≤Т≤250°С);

- затем деталь охлаждают в масле либо на открытом пространстве в условиях естественной окружающей среды.

При ступенчатой закалке вероятность коробления либо растрескивания изделия нулевая. Подвергаются такой термообработке заготовки с сечением не более 30 мм, произведенные из сталей с легирующими добавками, а также изделия с сечением, не превышающим 8 – максимум 10 миллиметров, выполненные из углеродистых сплавов.

Закалка изотермическая

На выше размещенном рисунке термообработке данного вида соответствует кривая под номером 4. Методика ее выполнения схожа с предыдущим методом. Отличие заключается в продолжительности выдерживания сплава в ванне с расплавом солей. У закалки изотермической этот временной интервал больше.

Такое технологическое решение обеспечивает всеобъемлющий распад аустенита. На графике выдержка отображена посредством точек «a» и «б» на линии S-образной конфигурации. На скорость охлаждения сплава подвергаемого изотермическому закаливанию, никакие ограничения не устанавливаются – она может принимать значения из любого диапазона. У этого способа термообработки имеется еще одно преимущество: металл конечной продукции обретает вязкость.

Закалка светлая

Проведение закалки светлой требует использования специально оборудованной печи. В ней должна находиться защитная среда. Для получения у обрабатываемой детали светлой поверхности, не имеющей к тому же видимых изъянов, рекомендуется применять ступенчатое закаливание. По его завершении сталь подлежит охлаждению в расплаве вещества со следующей химической формулой: NаОН – это едкая щелочь. Перед процедурой закалки изделие разогревается в оборудовании, получившем название соляная ванна, наполненном хлористым натрием. Температура должна превышать точку Ac1 на 20°С-30°С. При охлаждении температура среды поддерживается в диапазоне 180°С-200°С. Она включает:

- едкий натр (NаОН) – 25%;

- едкий калий (КОН) – 75%.

Эта смесь разбавляется водой в количестве порядка шести-восьми процентов от общей массы щелочных компонентов.

Закаливание с самоотпуском

Данный метод используется в процессе производства стали инструментальной. Суть технологии – извлечение стального изделия из среды охлаждения до момента его полного остывания. После проведения этой операции в толще металла сохраняется тепловая энергия. За ее счет, собственно, и осуществляется дальнейший отпуск.

Но выполнять связанные с данной процедурой последующие действия нужно, контролируя температуру детали. Только когда эта характеристика достигнет нужного для отпуска значения, изделие перемещают в закалочную среду, где оно окончательно охлаждается.

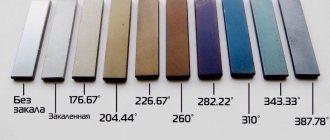

Контроль же самого отпуска проводится на основе цветов побежалости. Они представляют собой спектр различных оттенков, появляющихся на поверхности сплава, когда на ней образуется оксидная пленка. Происходит данное явление при температуре металла, изменяющейся в диапазоне 220°С≤Т≤330°С.

Закаливание самоотпуском применяется при изготовлении молотков для каменщиков и слесарей; зубил всевозможных типов, начиная со скарпелей и заканчивая крейцмеселями; кувалд, как остро-, так и тупоносых. В общем, для инструментария, требующего высокой поверхностной твердости не в ущерб вязкости.

Закалка стали

Закалка стали Закалкой называется операция термической обработки, состоя¬щая из нагрева до температур выше верхней критической точки AC3 для доэвтектоидной стали и выше нижней критической точки АС1 для заэвтектоидной стали и выдержки при данной температуре с последующим быстрым охлаждением (в воде, масле, водных раство¬рах солей и пр.). В результате закалки сталь получает структуру мартенсита и благодаря этому становится твердой. Закалка повышает прочность конструкционных сталей, придает твердость и износостойкость инструментальным сталям. Режимы закалки определяются скоростью и температурой на¬грева, длительностью выдержки при этой температуре и особенно скоростью охлаждения. Выбор температуры закалки. Температура нагрева стали для закалки зависит в основном от химического состава стали. При за¬калке доэвтектоидных сталей нагрев следует вести до температуры на 30 — 50° выше точки АС3. В этом случае сталь имеет структуру однородного аустенита, который при последующем охлаж¬дении со скоростью, превышающей критическую скорость закалки, превращается в мартенсит. Такая закалка называется полной. При нагреве доэвтектоидной стали до температур AC1 — АC3 в структуре мартенсита сохраняется некоторое количество оставше¬гося после закалки феррита, снижающего твердость закаленной ста¬ли. Такая закалка называется неполной.

Для заэвтектоидной ста¬ли наилучшая температура закалки — на 20—30° выше АС1 , т. е. неполная закалка. В этом случае сохранение цементита при нагреве и охлаждении будет способствовать повышению твердости, так как твердость цементита больше твердости мартенсита. Нагревать заэвтектоидную сталь до температуры выше Аст не следует, так как твердость получается меньшей, чем при закалке с температуры выше АС1,за счет растворения цементита и увеличения количества остаточного аустенита. Кроме того, при охлаждении с более высоких температур могут возникнуть большие внутренние напря-жения.

Скорость охлаждения. Для получения структуры мартенсита требуется переохладить аустенит путем быстрого охлаждения ста¬ли,находящейся при температуре наименьшей устойчивости аусте¬нита, т. е.при 650—550° С. В зоне температур мартенситного превращения, т. е,ниже 240°С, наоборот, выгоднее применять замедленное охлаждение, так как образующиеся структурные напряжения успевают выравняться, а твердость образовавшегося мартенсита практически не снижается. Правильный выбор закалочной среды имеет большое значение для успешного проведения термической обработки. Наиболее распространенные закалочные среды —вода, 5—10%-ный водный раствор едкого натра или поваренной соли и минераль¬ное масло. Для закалки углеродистых сталей можно рекомендовать воду с температурой 18° С; а для закалки большинства легирован¬ных сталей — масло.

Закаливаемость и прокаливаемость стали. При закалке стали важно знать ее закаливаемость и прокаливаемость. Эти характерис-тики не следует смешивать.

Закаливаемость показывает способность стали к повы¬шению твердости при закалке. Некоторые стали обладают плохой закаливаемостью, т.е. имеют недостаточную твердость после за¬калки. О таких сталях говорят, что они «не принимают» закалку. Закаливаемость стали зависит в основном от содержания в ней углерода. Это объясняется тем, что твердость мартенсита зависит от степени искажения его кристаллической решетки. Чем меньше в мартенсите углерода, тем меньше будет искажена его кристалли-ческая решетка и, следовательно, тем ниже будет твердость стали. Стали, содержащие менее 0,3% углерода, имеют низкую зака¬ливаемость и поэтому, как правило, закалке не подвергаются.

Прокаливаемость стали характеризуется ее способ¬ностью закаливаться на определенную глубину. При закалке по¬верхность детали охлаждается быстрее, так как она непосредствен¬но соприкасается с охлаждающей жидкостью, отнимающей тепло. Сердцевина детали охлаждается гораздо медленнее, тепло из цент¬ральной части детали передается через массу металла к поверх¬ности и только на поверхности поглощается охлаждающей жидкостью. Прокаливаемость стали зависит от критической скорости за¬калки: чем ниже критическая скорость, тем на большую глубину прокаливаются стальные детали. Например, сталь с крупным при¬родным зерном аустенита (крупнозернистая), которая имеет низ¬кую критическую скорость закалки, прокаливается на большую глу¬бину, чем сталь с мелким природным зерном аустенита (мелкозернистая), имеющая высокую критическую скорость закалки. Поэто¬му крупнозернистую сталь применяют для изготовления деталей, которые должны иметь глубокую или сквозную прокаливаемость, а мелкозернистую — для деталей с твердой поверхностной закален¬ной коркой и вязкой незакаленной сердцевиной. На глубину прокаливаемости влияют также исходная структура закаливаемой стали, температура нагрева под закалку и закалочная среда. Прокаливаемость стали можно определить по излому, по микроструктуре и по твер-дости.

Виды закалки стали. Су¬ществует несколько способов закалки, применяемых в за¬висимости от состава стали, характера обрабатываемой де¬тали, твердости, которую не¬обходимо получить, и усло¬вий охлаждения. Закалка в одной среде схематично показана на рис. 1 в виде кривой 1. Такую закалку проще выполнять, но ее можно применять не для каждой стали и не для любых деталей, так как быстрое охлаждение деталей переменного сечения в боль¬шом интервале температур способствует возникновению температур¬ной неравномерности и больших внутренних напряжений, что может вызвать коробление детали, а иногда и растрескивание (если вели¬чина внутренних напряжений превзойдет предел прочности). Чем больше углерода в стали, тем больше объемные изменения и структурные напряжения, тем больше опасность возникновения трещин.

Рис. 1. Кривые охлаждения для различных способов закалки

Заэвтектоидные стали закаливают в одной среде, если детали имеют простую форму (шарики, ролики и т. д.). Если детали слож¬ной формы, применяют либо закалку в двух средах, либо ступенча¬тую закалку. Закалку в двух средах (кривая 2)применяют для инструмента из высокоуглеродистой стали (метчики, плашки, фре¬зы). Сущность способа состоит в том, что деталь вначале замачива¬ют в воде, быстро охлаждая ее до 300—400° С, а затем переносят в масло, где оставляют до полного охлаждения.

Ступенчатую закалку (кривая 3) выполняют путем быстрого охлаждения деталей в соляной ванне, температура кото¬рой намного выше температуры начала мартенситного превращения (240—250° С). Выдержка при этой температуре должна обеспечить выравнивание температур по всему сечению детали. Затем детали охлаждают до комнатной температуры в масле или на спокойном воздухе, устраняя тем самым термические внутренние напряжения. Ступенчатая закалка уменьшает внутренние напряжения, ко¬робление и возможность образования трещин. Недостаток этого вида закалки в том, что горячие следы не мо¬гут обеспечить большую скорость охлаждения при температуре 400—600° С. В связи с этим ступенчатую закалку можно применять для деталей из углеродистой стали небольшого сечения (до 8—10 мм). Для легированных сталей, имеющих небольшую критическую ско¬рость закалки, ступенчатая закалка применима к деталям большого сечения (до 30 мм).

Изотермическую закалку (кривая 4)проводят так же, как ступенчатую, но с более длительной выдержкой при темпера¬туре горячей ванны (250—300° С), чтобы обеспечить полный распад аустенита. Выдержка, необходимая для полного распада аустенита, определяется по точкам а и b и по S-образной кривой (см. рис. 1). В результате такой закалки сталь приобретает структуру игольча¬того троостита с твердостью HRC45 55 и с сохранением необхо¬димой пластичности. После изотермической закалки охлаждать сталь можно с любой скоростью. В качестве охлаждающей среды ис¬пользуют расплавленные соли: 55% KNO3 + 45% NaNO2 (темпе¬ратура плавления 137° С) и 55% KNO3 + 45% NaNO3 (температура плавления 218° С), допускающие перегрев до необходимой темпера¬туры. Изотермическая закалка имеет следующие преимущества перед обычной: минимальное коробление стали и отсутствие трещин; большая вязкость стали. В настоящее время широко используют ступенчатую и изотерми¬ческую светлую закалки.

Светлую закалку стальных деталей проводят в специ¬ально оборудованных печах с защитной средой. На некоторых инст¬рументальных заводах для получения чистой и светлой поверхности закаленного инструмента применяют ступенчатую закалку с ох-лаждением в расплавленной едкой щелочи. Перед закалкой инстру¬мент нагревают в соляной ванне из хлористого натрия при темпера¬туре на 30—50° С выше точки АС1 и охлаждают при 180—200° С в ванне, состоящей из смеси 75% едкого калия и 25% едкого натра сдобавлением 6—8% воды (от веса всей соли). Смесь имеет тем¬пературу плавления около 145° С и, благодаря тому что в ней находится вода, обладает очень высокой закаливающей способ¬ностью.

При ступенчатой закалке стали с переохлажде¬нием аустенита в расплавленной едкой щелочи с последующим окон¬чательным охлаждением на воздухе детали приобретают чистую светлую поверхность серебристо-белого цвета; в этом случае отпа¬дает необходимость в пескоструйной очистке деталей и достаточна промывка их в горячей воде.

Закалка с самоотпуском широко применяется в инструментальном производстве. Сущность ее состоит в том, что детали не выдерживают в охлаждающей среде до полного охлажде¬ния, а в определенный момент извлекают из нее, чтобы сохранить в сердцевине изделия некоторое количество тепла, за счет которого производится последующий отпуск. После достижения требуемой температуры отпуска за счет внутреннего тепла деталь окончатель¬но охлаждают в закалочной жидкости. Проконтролировать отпуск можно по цветам побежалости (см. рис. 2), появляющимся на зачищенной поверхности стали при 220—330° С.

Рис. 2. Цвета побежалости при отпуске

Закалку ссамоотпуском применяют для зубил, кувалд, слесарных молотков, кернеров и другого инструмента, требующего высокой твердости на поверхности и сохранения вязкой сердцевины.

Способы охлаждения при закалке. Быстрое охлаждение стальных деталей при закалке является причиной возникновения в них боль¬ших внутренних напряжений. Эти напряжения иногда приводят к короблению деталей, а в наиболее тяжелых случаях — к трещинам. Особенно большие и опасные внутренние напряжения возни¬кают при охлаждении в воде. Поэтому там, где можно, следует ох¬лаждать детали в масле. Однако в большинстве случаев для деталей из углеродистой стали это невозможно, так как скорость охлаждения в масле значительно меньше критической скорости, необходи¬мой для превращения аустенита в мартенсит. Следовательно, мно¬гие детали из углеродистых сталей рекомендуется закаливать с ох-лаждением в воде, но при этом уменьшать неизбежно возникающие внутренние напряжения. Для этого пользуются некоторыми из описанных способов закалки, в частности, закалкой в двух средах, закалкой с самоотпуском и т. д. Внутренние напряжения зависят также от способа погружения деталей в закалочную среду. Необходимо придерживаться следую¬щих основных правил: детали, имеющие толстую и тонкую части, погружать в закалоч¬ную среду сначала толстой частью; детали, имеющие длинную вытянутую форму (метчики, сверла развертки), погружать в строго вертикальном положении, иначе они покоробятся (рис. 3).

Рис. 3. Правильное погружение деталей и инструментов в за¬каливающую среду

Иногда по условиям работы должна быть закалена не вся деталь, а лишь часть ее. В этом случае применяют местную закалку: деталь нагревают не полностью, а в закалочную среду погружают целиком. В этом случае закаливается только нагретая часть детали. Местный нагрев мелких деталей производят в соляной ванне, погружая в нее только ту часть детали, которую требуется закалить; так закаливают, например, центры токарных станков. Можно по¬ступать и так: нагреть деталь полностью, а охладить в закалочной среде только ту часть, которая должна быть закалена.

Дефекты, возникающие при закалке стали. Недостаточная твердость закаленной детали — следствие низкой темепературы нагрева, малой выдержки при рабочей температуре или недостаточной скорости охлаждения. Исправление дефекта: нормализация или отжиг с последующей закалкой; при¬менение более энергичной закалочной среды.

Перегрев связан с нагревом изделия до температуры, значительно превышающей необходимую температуру нагрева под закалку. Перегрев сопровождается образованием крупнозернистой структуры, в результате чего повышается хрупкость стали. И справление дефекта: отжиг (нормализация) и последущая закалка с необходимой температуры.

Пережог возникает при нагреве стали до весьма высоких температур, близких к температуре плавления (1200—1300° С) в окислительной атмосфере. Кислород проникает внутрь стали, и по границам зерен образуются окислы. Такая сталь хрупка и исправить ее невозможно. Окисление и обезуглероживание стали ха¬рактеризуются образованием окалины (окислов) на поверхности дета¬лей и выгоранием углерода в поверхностных слоях. Этот вид брака термической обработкой неисправим. Если позволяет припуск на механическую обработку, окисленный и обезуглероженный слой нужно удалить шлифованием. Чтобы предупредить этот вид брака, детали рекомендуется нагревать в печах с защитной атмосфе¬рой. Коробление и трещины — следствия внутренних напряжений. Во время нагрева и охлаждения стали наблюдаются объемные изменения, зависящие от температуры и структурных пре¬вращений (переход аустенита в мартенсит сопровождается увеличе¬нием объема до 3%). Разновременность превращения по объему за¬каливаемой детали вследствие различных ее размеров и скоростей охлаждения по сечению ведет к развитию сильных внутренних нап¬ряжений, которые служат причиной трещин и коробления деталей в процессе закалки. Образование трещин обычно наблюдается при температурах ниже 75—100° С, когда мартенситное превращение охватывает значительную часть объема стали. Чтобы предупредить образова¬ние трещин, при конструировании деталей необходимо избегать резких выступов, заостренных углов, резких переходов от тонких сечений к толстым; следует также медленно охлаждать сталь в зоне образования мартенсита (закалка в масле, в двух средах, ступенча¬тая закалка). Трещины являются неисправимым браком, коробле-ние же можно устранить последующей рихтовкой или правкой.

Основные превращения в железоуглеродистых сплавах при медленном нагревании и охлаждении Линия на диаграмме Температура превращения, °С Описание превращения Обозначение критических точек PSK 723 Превращение перлита в аустенит. Превращение аустенита в перлит Ac1, Ar1 MO 768 Потери магнитных свойств для сталей с содержанием углерода до 0,5%. Возникновение магнитных свойств для тех же сталей. Ac2, Ar2 GS 723-910 Окончание растворения феррита в аустените в доэвтектоидных сталях. Начало выделения феррита из аустенита в доэвтектоидных сталях. Ac3, Ar3 SE 723-1130 Окончание растворения цементита в аустените в заэвтектоидных сталях. Начало выделения цементита из аустенита в заэвтектоидных сталях. Acm, Arm IE — Начало плавления стали при нагреве. Окончание затвердевания стали при охлаждении — ECF — Начало плавления чугуна при нагреве. Окончание затвердевания чугуна при охлаждении —

Источник: Остапенко Н.Н.,Крапивницкий Н.Н. Технология металлов. М. Высшая школа,1970г.

Методы охлаждения

При закалке стальных деталей, выполняемой с ускоренным охлаждением, вероятность появления значительных внутренних напряжений очень высокая. По этой причине возникает коробление металла. Не исключено даже его растрескивание. Предотвращение данных негативных явлений возможно путем охлаждения изделий в масляной среде, конечно, если это допускает технология их производства.

Иной подход актуален для углеродистых сталей. Охлаждать их в масле нельзя. Поэтому выполнять эту операцию нужно в воде.

Помимо охлаждающей среды важное значение с точки зрения формирования внутренних напряжений имеет методика погружения в нее обрабатываемых изделий. В данном случае руководствоваться следует такими правилами:

- погружать в закалочное вещество детали, в конструкцию которых входят тонкие и толстые фрагменты, нужно, начиная с более крупного;

- сверла, инструменты, посредством которых нарезается внутренняя резьба – метчики – в общем изделия, характеризующиеся удлиненной конфигурацией, погружать следует, не допуская отклонения их продольной оси от вертикали. Тогда они не покоробятся.

Встречаются случаи, когда требуется подвергнуть закалке лишь часть детали. Решается эта задача применением местной термообработки. Разогревается лишь нужный фрагмент изделия, а погружению в закалочную жидкость подлежит оно все полностью.

Виды закалки стали

Способов закаливания металла существует множество. Их выбор обусловлен составом стали, характером изделия, необходимой твердостью и условиями охлаждения. Часто используется ступенчатая, изотермическая и светлая закалка.

Закаливание в одной среде

Обратившись к графику кривых охлаждения для различных способов закалки, можно видеть, что закалке в одной среде соответствует кривая 1. Выполнять такое закаливание просто. Однако, подойдет она не для каждой стальной детали. Из-за быстрого понижения температуры у стали переменного сечения в температурном интервале возникает температурная неравномерность и большое внутреннее напряжение. От этого стальная деталь может покоробиться и растрескаться.

Рисунок №2. Кривые охлаждения.

Большое содержание углерода в стальных деталях может вызвать объемные изменения структурных напряжений, а это, в свою очередь, грозит появлением трещин.

Заэвтектоидные стали, имеющие простую форму, лучше закаливать в одной среде. Для закалки более сложных форм применяется закалка в двух средах или ступенчатая закалка.

Закаливание в двух средах (на рисунке №2 это кривая 2) применяется для инструментов, изготовленных из высокоуглеродистой стали. Сам метод состоит в том, что сталь вначале охлаждается в воде до 300-400 градусов, после чего ее переносят в масляную среду, где она прибывает пока полностью не охладится.

Ступенчатая закалка

При ступенчатом закаливании (кривая 3) стальная деталь помещается вначале в соляную ванну. Температура самой ванны должна быть выше температуры, при которой происходит мартенситное превращение (240–250 градусов). После соляной ванны сталь перемешают в масло, либо на воздух. Используя ступенчатою закалку можно не бояться, что деталь покоробится или в ней образуются трещины.

Недостаток такой закалки заключает в том, что ее можно применять лишь для заготовок из углеродистой стали с небольшим сечением (8–10 мм). Ступенчатая закалка может применяться для деталей из легированной стали с большим сечением (до 30 мм).

Изотермическая закалка

Изотермическому закаливанию на графике соответствует кривая 4. Закаливание проводится аналогично ступенчатой закалке. Однако, в горячей ванне сталь выдерживается дольше. Это делается так, чтобы вызвать полный распад аустенита. На схеме выдержка показывается на S-образной линии точками a и b. Сталь, прошедшая изотермическую закалку, может охлаждаться с любой скоростью. Средой охлаждения могут служить расплавленные соли.

Преимущества изотермического закаливания:

- сталь почти не поддается короблению;

- не появляются трещины;

- вязкость.

Светлая закалка

Для проведения такого закаливания требуется специально оборудованная печь, снабженная защитной средой. На производстве, чтобы получить чистую и светлую поверхность у закаленной стали следует использовать ступенчатую закалку. После нее сплав охлаждается в расплавленной едкой щелочи. Перед процессом закалки стальная деталь нагревается в соляной ванне из хлористого натрия с температурой на 30–50 градусов выше точки Ас1 (см «Схему критических точек»). Охлаждение детали проходит в ванне при 180–200 градусов. Охлаждающей средой служит смесь состоящая из 75% смесь едкого калия, 25% едкого натрия, в которую добавляется 6–8% воды (от веса соли).

Закалка с самоотпуском

Применяется при производстве инструментальной стали. Основная идея закалки заключается в изъятии стальной детали из охлаждающей среды до момента ее полного охлаждения. Изъятие происходит в определенный момент. В сердцевине стальной детали сохраняется определенное количество тепла. За его счет и производится последующий отпуск. После того как за счет внутреннего тепла стальное изделие достигнет нужной температуры для отпуска, сталь помещают в закалочную жидкость, для окончательного охлаждения.

Р исунок №3 — Т аблица побежалости.

Отпуск контролируется по цветам побежалости (см рисунок №3), которая формируется на гладкой поверхности металла при 220–330 градусах.

При помощи закалки самоотпуском изготавливаются кувалды, зубила, слесарные молотки и другие инструменты, от которых требуется высокая твердость на поверхности с сохранением внутренней вязкости.

Возможные дефекты при закалке

В ходе процесса закаливания у обрабатываемых деталей могут появиться некоторые дефекты. Ниже описаны только самые значимые.

Твердость недостаточной степени

Твердость недостаточного уровня у изделия, прошедшего процедуру закаливания, чаще всего появляется, когда:

- некорректно была подобрана температура выполненной термообработки;

- скорость охлаждения была ниже указанной в технологической карте.

Например, при закаливании доэвтектоидных сталей этот дефект обычно возникает по причине сохранения в структуре сплава феррита. Происходит это явление из-за нарушения технологии. В данном случае, температура закалки просто не была доведена до значения, соответствующего точке Ac3.

Продолжая разговор о доэвтектоидных сплавах, необходимо отметить еще одну возможную причину недостаточной твердости материала. Это – перегрев. В результате образуется мартенсит, характеризующийся крупноигольчатой структурой. Такое строение не только снижает твердость металла, но и понижает его ударную вязкость. Кстати, аналогично проявляется перегрев и у заэвтектоидных сталей.

Формирование мягких пятен

Причины образования мягких пятен следующие:

- неоднородность структуры сплава;

- в ходе процесса охлаждения изделия соприкасались друг с другом;

- неравномерное охлаждение;

- присутствие на поверхности деталей пятен жира.

Для исправления этого брака закалка изделия выполняется повторно. Устранение неоднородности структуры осуществляется предварительной нормализацией.

Окисление и выгорание углерода

Обезуглероживание (так принято называть выгорание углерода при закаливании) и окисление происходят в результате взаимодействия приповерхностного слоя изделия с расплавленными солями либо печными газами. Особенную опасность совокупность этих дефектов представляет режущему инструментарию. Его стойкость понижается в разы.

Подобный брак термообработки не поддается исправлению. Единственное, что может спасти положение – это достаточный размер припуска. Тогда дефектные слои удаляются механической обработкой, причем иногда достаточно только шлифовки.

Пережог

Появляется пережог, когда температура разогрева приближается к точке плавления металла. По этой причине происходит:

- проникновение в толщу стали кислорода, сопровождающееся образованием на границах зерен оксидов;

- оплавлением материала вдоль границ зерен. Такое явление хоть и редко, но случается.

В результате нарушается сплошность сплава, что выводит его в категорию неисправимого брака. То есть для применения он непригоден.

Закалочные трещины

Причины появления закалочных трещин следующие:

- подвергалась термообработке деталь, в конструкции которой имелись резкие изменения конфигурации сечений. Именно в этих местах образуются значительные внутренние напряжения, вызывающие растрескивание;

- охлаждение проводилось чрезвычайно быстро;

- нагрев выполнялся неравномерно и тоже излишне ускоренно.

Еще один возможный вариант появления трещин – изделие подвергли процедуре отпуска с некоторой задержкой (не непосредственно после закалки) из-за которой не произошло своевременное нивелирование внутренних напряжений.

Коробление и деформация

Искажение конфигурации изделия – коробление – вызывает неравномерное охлаждение. Изменение объемных характеристик – деформация – связано со структурными преобразованиями, происходящими при термообработке. Эти дефекты закаленного сплава обусловлены различием удельных объемов сформировавшихся структур. В частности, значение данного параметра перлита меньше, чем у мартенсита. Кроме того, термические и структурные напряжения оказывают разное влияние на изменение формы различных изделий.

Чтобы предотвратить образование этих дефектов, проводить процедуру охлаждения нужно с медленной скоростью в диапазоне температур мартенситного превращения методами как изотермической, так и ступенчатой закалок.

Ниже приведены источники, использованные при составлении конспекта по теме «Закалка»

Богодухов С.И., Гребенюк В.Ф., Синюхин А.В. Курс материаловедения в вопросах и ответах: учебное пособие. 2-е изд., испр. и доп.. – М.: Издательство “Машиностроение”, 2005. – 288 с.

Закалка состоит в нагреве сплавов выше температур фазовых превращений и последующем быстром охлаждении, фиксирующем их высокотемпературное состояние (истинная закалка) или состояние, промежуточное между высокотемпературным и равновесным, характерным для нормальной температуры.

Необходимо, чтобы при нагреве он испытывал, хотя бы частичную, твердофазовую перекристаллизацию.

Применительно к сталям нагрев при закалке обычно ведут до температуры Ас3 (доэвтектоидные стали) и Ас1 (заэвтектоидные стали). Если нагрев ведется до температур Ас3 или Аст, то такая закалка называется полной, если до Ас1 – неполной.

Если на полной закалке (полном отжиге) охлаждение нагретой заготовки ведут на спокойном воздухе, то такая термическая обработка называется нормализацией.

Материаловедение: Учебник для вузов / Б.Н. Арзамасов, В.И. Макарова, Г.Г. Мухин и др.; Под общ. Ред. Б.Н. Арзамасова, Г.Г. Мухина. – 8-е изд., стереотип. – М.:Изд-во МГТУ им. Н.Э.Баумана, 2008. – 648 с.: ил.

В зависимости от температуры нагрева закалку называют полной и неполной. При полной закалке сталь переводят в однофазное аустенитное состояние, т.е. нагревают выше критических температур Ас3 или АсСТ, при неполной — до межкристаллических температур – между Ас1 и Ас3 (АсСТ) (рис. 6.28,а).

Доэвтектоидные стали, как правило, подвергают полной закалке, при этом оптимальной температурой нагрева является температура Ас3 + (30…50°С). Такая температура обеспечивает получение при нагреве мелкозернистого аустенита и соответственно после охлаждения мелкокристаллического мартенсита. Недогрев до температуры Ас3 приводит к сохранению в структуре кристаллов доэвтектоидного феррита, что при некотором уменьшении прочности обеспечивает повышенную пластичность закаленной стали.

Заэвтектоидные стали подвергают неполной закалке. Оптимальная температура нагрева углеродистых и низколегированных сталей при этом – температура Ас1 + (30…50°С). Такая температура обеспечивает получение при нагреве мелкозернистого аустенита и соответственно после охлаждения мелкокристаллического мартенсита. Недогрев до температуры Ас3 приводит к сохранению в структуре кристаллов доэвтектоидного феррита, что при некотором уменьшении прочности обеспечивает повышенную пластичность закаленной стали.

Заэвтектоидные стали подвергают неполной закалке. Оптимальная температура нагрева углеродистых и низколегированных сталей при этом – температура Ас1 + (30…50°С).

Охлаждение при закалке наиболее просто осуществляется погружением закаливаемой детали в жидкую среду (воду или масло), имеющую температуру 20 – 25°С.

В практике термической обработки сталей широкое использование нашли следующие способы охлаждения, позволяющие значительно уменьшить величину остаточных напряжений: закалка в двух средах и ступенчатая закалка.

Закалка в двух средах. Схема обработки показана на рис. 6.29. После нагрева под закалку деталь погружают на определенное время в воду, в результате чего достигается быстрое прохождение температурного интервала минимальной устойчивости аустенита, а затем переносят в более мягкую охлаждающую среду, обычно в масло.

Ступенчатая закалка. При ступенчатой закалке деталь, нагретую до температуры закалки, переносят в жидкую среду, имеющую температуру на 50 – 100°С выше мартенситной точки Мн закаливаемой стали, и выдерживают небольшое время, необходимое для выравнивания температуры по сечению, а затем окончательно охлаждают на спокойном воздухе (см. рис. 6.29).

Получение мартенсита при таком способе охлаждения возможно только в легированных сталях с достаточно высокой устойчивостью переохлажденного аустенита в интервале температур перлитного превращения.

К ступенчатой закалке прибегают обычно при термической обработке инструментов небольшого сечения из низко- и среднелегированных сталей. Достоинство указанного способа охлаждения состоит также в возможности правки инструментов в специальных приспособлениях при охлаждении после изотермической выдержки.

Закаливаемость и прокаливаемость – важнейшие характеристики сталей. Закаливаемость определяется твердостью поверхности закаленной детали и зависит главным образом от содержания углерода в стали. При закалке различных деталей поверхность их, как правило, охлаждается со скоростью, большей vкр, следовательно, на поверхности образуется мартенсит, обладающий высокой твердостью.

Прокаливаемостью называют способность стали закаливаться на определенную глубину. С помощью термокинетических диаграмм можно не только анализировать эту способность стали, но и определять ее, если известны кривые охлаждения закаливаемой детали в различных точках.

Прокаливаемость стали одной и той же марки в зависимости от изменений химического состава, размера зерна аустенита (температуры нагрева), размера и формы детали и т.д. колеблется в значительных пределах. В связи с этим в справочниках прокаливаемость стали каждой марки характеризуется не кривой, а полосой прокаливаемости.

Дриц М. Е., Москалев М. А. Технология конструкционных материалов и материаловедение: Учеб. для вузов. – М.: Высш. шк., 1990. – 447с.: ил.

Закалка – процесс нагрева стали выше точки Ас3 (полная закалка) или Аc1 (неполная) на 30…50°С с последующим быстрым охлаждением. Цель закалки — получение высокой твердости и заданных физико-механических свойств. Способность стали принимать закалку возрастает с увеличением содержания в ней углерода. При содержании углерода менее 0,2% сталь практически не закаливается.

Существуют следующие способы закалки. Закалка в одном охладителе заключается в том, что нагретую под закалку деталь погружают в закалочную среду (вода, масло и т. д.), в которой она находится до полного охлаждения. Применяют для несложных деталей из углеродистой и легированных сталей.

При закалке в двух средах (прерывистая закалка) деталь сначала погружают в быстроохлаждающую среду (воду), а затем быстро переносят в другую среду (масло, селитру или на воздух), где она охлаждается до комнатной температуры. Такую закалку применяют обычно для обработки инструмента из высоколегированной стали.

При ступенчатой закалке нагретая деталь охлаждается в среде при температуре 230…250°С (например, в горячем масле, расплавленной соли и др.), а затем после небольшой выдержки охлаждается на воздухе.

К основным дефектам закалки относятся: недогрев, перегрев, пережог, обезуглероживание, коробление, трещины и др. Если нагрев стали был ниже критической точки, то говорят о закалке с недогревом. Этот дефект исправимый, для чего сталь подвергают отжигу, а затем проводят закалку в соответствии с технологическими рекомендациями. Перегрев имеет место тогда, когда сталь нагревают до температуры, намного превышающей критическую. Перегрев также можно исправить отжигом с последующей закалкой. Пережог стали может иметь место при значительном перегреве стали перед закалкой. При этом сталь становится очень хрупкой. Этот дефект неисправимый (брак). Обезуглероживание и окисление поверхности происходит при нагреве в пламенных или электрических печах без контролируемых атмосфер. Чтобы избежать этих дефектов, надо нагрев вести в специальных печах с защитной (контролируемой) атмосферой, нейтральной по отношению к стали.

Лекции по курсу «Материаловедение». Лекция 16. Методы упрочнения металла.

Температура закалки при нагреве токами высокой частоты должна быть выше, чем при обычном нагреве. При правильных режимах нагрева твердость повышается на 2…4 HRC по сравнению с обычной закалкой, возрастает износостойкость и предел выносливости. Перед закалкой ТВЧ изделие подвергают нормализации, а после закалки низкому отпуску при температуре 150…200°С (самоотпуск). Наиболее целесообразно использовать этот метод для изделий из сталей с содержанием углерода более 0,4%.

Преимущества метода Большая экономичность, нет необходимости нагревать всё изделие; Более высокие механические свойства; Отсутствие обезуглероживания и окисления поверхности детали; Возможность автоматизации процесса; Использование закалки ТВЧ позволяет заменить легированные стали на более дешевые углеродистые; Позволяет проводить закалку отдельных участков детали.

Основной недостаток метода – высокая стоимость индукционных установок и индукторов. Используется в серийном и массовом производстве.