Особенности изделий

Резьбонарезная головка имеет ряд преимуществ (по сравнению с круглыми плашками). В их числе:

1. Автоматическое разведение гребенок на головке. 2. Быстрый отвод головки без обратного свинчивания. 3. Повышенная производительность. 4. Высокая чистота поверхности и точность работ.

Головки более долговечны, чем плашки, и позволяют точно регулировать размеры резьбы, при необходимости выполнять ее нарезку в 2 прохода.

Предлагаемые головки также отличаются:

• разборной конструкцией; • высокой точностью посадки; • безупречным центрированием труб с помощью длинных направляющих.

Настольный резьбонарезной станок электрический для труб – назначение и описание

Настольный электрический резьбонарезной станок используется в стационарных слесарных мастерских для нарезки на трубах различных видов резьб – BSPT, NPT, BSPP, BSW, метрической и др. одной резьбонарезной головкой оборудованной сменными гребенками в автоматическом режиме, а также отрезке труб, снятия грата, зенковки и возможно накатывание желобков спликлерных систем пожаротушения. Трубы крепятся в самозажимном патроне и центрируются задним подводимым конусом. Резьбонарезные станки имеют не большой вес и поэтому их вручную устанавливают на верстаки или усиленные столы с применением виброопор. Они используются для подготовки стальных труб к монтажу трубопроводных систем водоснабжения, отопления жилых домов и других объектов слесарями сантехниками подразделений ЖКХ. Полностью автоматический цикл резьбонарезки позволяет получать на резьбонарезных станках резьбы отличного качества. Для питания станков используются электрические сети напряжением 220 или 380 вольт, что позволяет использовать некоторые модели в мастерских не имеющих трех фазовой подводки электроэнергии. Наиболее популярны резьбонарезные станки таких торговых марок как Rems, Ridgid, Reed, Rothenberger и др.

Инструмент для холодновысадочных и резьбонакатных станков

Для волочения проволоки малого диаметра, а также приложений, требующих превосходного качества поверхности проволоки, нет ничего лучше, чем волочение с применением алмазных волок, укомплектованных монокристаллом природного или синтетического происхождения, предлагаемого объединением Тайвань Метиз Альянс.

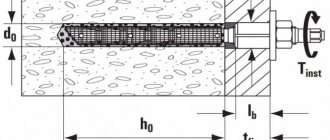

Алмазная волока – это инструмент для оборудования волочения проволоки, применяемый для волочения мягкой медной, алюминиевой, а также проволоки из нержавеющей стали, вольфрама и стальной проволоки с медным покрытием. Принцип обработки волочением заключается в постепенном уменьшении диаметра проволоки от входа в алмазную волоку до выхода из нее (как показано на рисунке ниже).

Рекомендуем прочесть: Размер едв в удмуртии для пенсионеров ветеранов труда

Преимущество:

- Высокая износостойкость и долговечность калибрующей зоны.

- Превосходное качество поверхности готового изделия.

- Низкий коэффициент трения.

Применение: Алмазные

Накатывание резьбы роликами

Наша компания выполняет заказы по накатке резьбы на резьбонакатных станках автоматах как единичного так и серийного производства.

Резьбо-накатывание — самый производительный, широко универсальный и точный способ образования резьбовых соединений на деталях, отличающийся самым широким диапазоном технологических возможностей при необходимости изготовлении резьб различных диаметров, точности и длины. При резьбо-накатывании применяются в основном два ролика, в зависимости от сложности детали — три, на специализированных резьбонакатных станках.

Наиболее широко применяемый метод накатывания резьбовых поверхностей роликами — накатывание с радиальной подачей одного из роликов, так как применяется простейшая оснастка и инструмент, при самой производительности. Чаще всего такой процесс осуществляется по схеме: на ноже, парой вращающихся роликов, с радиальной подачей одного из них.

Для накатывания резьбы роликами применяются 2-х или 3-х роликовые резьбонакатные полуавтоматы. Профиле-накатные полуавтоматы представляют собой универсальные агрегаты и применяются для холодного накатывания на деталях точных трапецеидальных, метрических и любых других типов резьб, червячных передач, профилей ходовых винтов, мелкомодульных косозубых колес, рифлений, а также для калибровки и правки сферических и цилиндрических тел вращения. Процесс накатывания необходимого профиля на цилиндрических поверхностях тел вращения выполняется с помощью обкатывания профиля, выполненного на специальных цилиндрических роликах, на поверхности заготовки, при вращении обоих роликов и поступательном радиальном передвижении одного или обоих роликов с необходимым определённым усилием, передаваемым гидроприводом подачи (способ накатывания с радиальной подачей ролика). Заготовка, тело вращения, установленное между накатными роликами на ножевую опору — стол, или во вращающихся центрах специализированного устройства, получает поступательное вращательное движение в результате действия силы трения, возникающей при взаимодействии накатных роликов с заготовкой и возрастающей по мере углубления профилей роликов в тело заготовки и появления на заготовке профиля, негативного по отношению к профилю, выполненному на роликах.

Цена на накатку резьбы варьируется в зависимости от сложности задания.

Для расчета стоимости работ Вам необходимо предоставить нам техническое задание – чертеж или образец детали. Мы в свою очередь гарантируем приемлемые цены и положительный результат.

Предлагая своим заказчикам адекватные расценки на интересующие Вас работы, мы рассчитываем на долгосрочное и взаимовыгодное сотрудничество.

Отправить техническое задание на выполнение интересующих Вас видов работ , Вы можете по электронной почте:

Электронная почта официальный ящик

Наша организация гарантирует качественное и быстрое выполнение заказов, в установленные сроки, индивидуальный подход к каждому клиенту.

Приглашаем к сотрудничеству всех заинтересованных лиц.

Если у Вас возникли вопросы, звоните и Наши специалисты помогут Вам решить поставленные задачи.

Характеристики резьбонарезного оборудования

Чтобы агрегат работал с наименьшими потерями и развивал высокую производительность, играют роль следующие показатели:

- Мощность станка для производственных целей должна быть до 2,2 КВт, такие агрегаты используют в поточном производстве больших партий товара. Для кустарного изготовления маленьких партий труб используют станки с минимальным показателем мощности — 750 Вт.

- Частота оборотов шпинделя является показателем, который исходит из показателя мощности, и от него зависит скорость работы. Диапазон показателей колеблется в пределах от 28 до 520 вращений в минуту. У профессионального оборудования предусмотрено, как минимум три скорости, которые могут переключаться при необходимости. Для небольших мастерских приобретают маломощные станки со скоростью вращения шпинделя 28 оборотов за минуту.

- Диапазон размера деталей, с которыми работает агрегат и разброс возможной протяженности резьбы. Такой параметр определяет тип заготовок, например, для нарезки на болтах подойдет размерность 3−16 мм или 8−24 мм. Промышленная обработка труб большого диаметра отличается другими показателями.

- Вес станка определяет, является агрегат переносным или стационарным. Минимальный вес устройства для резьбового нанесения имеет вес 50 кг, он легко переносится или перевозится.

Дополнительные параметры

В каждом станке конструкторами заложены удобные дополнительные функции, в зависимости от них резьбонарезное оборудование делится на типы:

- Простые устройства, предназначенные только для операции резьбования, остальная работа (перемещение труб, установка упора, фиксация и другие) выполняется работником. Эти станки размещает мастер в небольшом помещении для разовых работ по ремонту авто и разных слесарных работ.

- Автоматическое оборудование позволяет свести работу к установке заготовки и включению кнопки пуска. Такие агрегаты совмещают основную функцию с дополнительным сверлением отверстий, которые могут иметь диапазон диаметров от 2,5 до 30 мм.

Исполнительный инструмент может располагаться в станке вертикально или горизонтально. В первом случае, который встречается наиболее часто, нарезание происходит с помощью метчика. Горизонтальное расположение режущего инструмента используется для создания резьбового соединения на газопроводных и водопроводных трубах.

Для наружной резьбы применяются плашки, винторезные головки, резьбовые резцы. Внутренняя резьба нарезается метчиками и специализированными резцами. Крупные производственные цеха используют вихревые головки для создания деталей в виде одноразовых и многоразовых винтов. С помощью современного оборудования создают типы резьбы:

- метрическую или дюймовую на трубах;

- коническую и цилиндрическую;

- трапецевидную.

С помощью дополнительных приспособлений задают несколько типов нарезки, варьируют разные формы, выбирают шаг и наклон резьбовых витков. В станках предусмотрена для этого возможность смены рабочего исполнительного инструмента. В некоторых агрегатах ставят самоцентрирующиеся резцы с острозаточенными роликами для резки труб в требуемый размер. Для их изготовления берут специально закаленные высокопрочные стали для длительной работы.

Описание и особенности агрегата

Востребованностью в промышленном секторе пользуется гидравлический резьбонакатный станок. Его область применения — обрабатывание округленных поверхностей, например, шпилек. В результате воздействия создаются различные резьбовые плоскости. Если углубляться в частный случай, то применяют резьбонакатный станок для труб. Обработка (накатка) выгодно отличается от нарезания, так как деталь обладает высококачественными характеристиками и экономно возделывает металл.

Станок для накатки резьбы DJY

Гидравлические резьбонакатные системы производственной серии JDY имеют рабочие валы с одной мобильной шпиндельной бабкой. Они применяются для резьбовой накатки и профилей на целостных болванках. Давление накатки в устройствах этой серии варьируется в пределе 4-40 тонн. Если потребитель нуждается в большей нагрузке на обрабатываемое изделие, то по заказу производитель пересмотрит максимально возможные параметры наката.

Несущая станина резьбонакатного станка модели JDY спроектирована с использованием способа конечных компонентов. Путем совмещения литой, а также сварной формы приобретается предельно возможная жесткость, но при этом область для работы свободна для оператора оборудования.

Ходовой шпиндельный узел металлообрабатывающего станка передвигается по роликовым опорам качения. Установка предназначается для накатки резьбового соединения радиальным способом, иногда его называют врезным вариантом. Длина рабочих роликов характеризуется превышением протяженности создаваемой резьбы на незначительное расстояние. Подобное оснащение работает в нескольких режимах: с плоскими плашками, эксплуатацией без отведения резьбонарезной головки на упоре, наладочном, в полу- и автоматическом порядках.

Технические характеристики некоторых моделей станков с ЧПУ фирмы JDY сведены в таблицу:

| Серия оборудования | JDY- 50 | JDY- 30A | JDY- 3T |

| Наружный диаметр резьбы, мм | 6-80 | 8-40 | 2-12 |

| Шаг резьбового соединения, мм (на дюйм) | 1-6 | 0,5 – 2,5 | 0,4 – 1,5 |

| Частота накатки, об/мин | 10-38 | 250-500 | 40 |

| Допустимое сечение накатных плашек: внутреннее наружное, мм | 180 54 | 80 25,4 | 90 50,4 |

| Количество выпускаемых саморезов и аналогичных материалов, шт/мин | 4-30 | 4-30 | 24-40 |

| Двигатель шпиндельного узла | 10 НР | 2НР | 1НР |

| Масса станка, кг | 2700 | 520 | 280 |

| Параметры астройства | 1800x1500x1300 | 1150x920x1360 | 800x600x750 |

Полный технический паспорт рассматриваемых моделей резьбонакатных станков можно найти на просторах Интернета.

Назначение и классификация резьбообрабатывающих станков

В машиностроении нарезание резьбы проводят на токарно-винторезных, токарных, сверлильных станках, но в основном на резьбообрабатывающих станках, которые по классификатору (см. табл. 1.5) относят к пятой группе. Основными типами резьбообрабатывающих станков являются резьбонарезные, резьбофрезерные, гайконарезные, резьбои червячно-шлифовальные станки. Технические характеристики наиболее распространенных моделей резьбонарезных и резьбофрезерных станков и полуавтоматов приведены в табл. 1, гайконарезных автоматов — в табл. 2, а резьбои червячно-шлифовальных станков — в табл. 3.

Таблица 1. Резьбонарезные и резьбофрезерные станки и полуавтоматы

| Параметр | Модели станков | ||||

| 5991 5991П | 5993 5993П | 5994 5994П | 2054М | 2056 | |

| Диаметр нарезаемой резьбы | М4…М16 | М12…М42 | М24…М76 | (М6) | (М18) |

| Шаг нарезаемой резьбы, мм | 0,75… 2 | 1,75…4 | 3…6 | 0,4…1,25 | 1…3,5 |

| Частота вращения шпин деля инструмента, с–1 | 1,5…8,33 | 0,75…4,16 | 0,26…1,5 | 3,73…37,33 | 1,86…18,66 |

| Скорость рабочего перемещения каретки, мм/мин | 300…450 | 300…450 | 250…450 | — | — |

| Масса, кг | 980 1060 | 1350 1350 | 1470 1900 | 310 | 450 |

| Параметры | Модели станков | ||||

| 2Е056 | 5Б63 | 5Б63Г | 5Б64 | 5Б65 | |

| Диаметр нарезаемой резьбы, мм | (М18) | (М80) | (М80) | (М15) | (М200) |

| Шаг нарезаемой резьбы, мм | 0,5…3 | (5) | (5) | (6) | (6) |

| Наибольшая длина нарезаемой резьбы, мм | — | 50 | 50 | 75 | 75 |

| 2Е056 | 5Б63 | 5Б63Г | 5Б64 | 5Б65 | |

| Частота вращения шпин деля инструмента, с–1 | 1,86…18,66 | 2,66…41,66 | 1,33…10,50 | 1,05…16,66 | 0,83…13,33 |

| Частота вращения шпинделя заготовки, с–1 | — | 0,005…0,266 | 0,005…0,166 | 0,002…0,133 | 0,001…0,083 |

Примечание. В скобках приведены наибольшие диаметр и шаг резьбы.

Таблица 2. Гайконарезные автоматы

| Параметр | Модель станка | |||

| 2061 | 2062 | 2063 | 2064 | |

| Диаметр нарезаемой резьбы, мм | М3…М5 | М6…М10 | М12…М20 | М24…М30 |

| Частота вращения шпинделя, с–1 | 6,66…37,33 | 4,66…15 | 1,66…9,33 | 1,76…5,58 |

| Производительность, шт./ч | 4500…6500 | 1980…4000 | 950…1900 | 480…880 |

| Мощность электродвигателя, кВт | 0,6 | 1,1 | 3 | 5,5 |

| Масса, кг | 295 | 370 | 640 | 985 |

Резьбонарезные и резьбофрезерные станки и полуавтоматы (см. табл. 1), гайконарезные автоматы (см. табл. 2) предназначены для нарезания наружной и внутренней резьб.

Станки мод. 5Б63, 5Б3Г, 5Б64, 5Б65 (см. табл. 1) используют как резьбофрезерные полуавтоматы, а остальные модели, характеристики которых приведены в этой таблице, — как резьбонарезные. По конструктивному исполнению станки мод. 2054М, 2056, 2Е056 — вертикальные резьбонарезные, остальные — горизонтальные резьбонарезные полуавтоматы.

Все гайконарезные автоматы, технические характеристики которых приведены в табл. 2, — двухшпиндельные и предназначены для нарезания правой метрической и дюймовой резьб в шестигранных гайках.

Технические параметры резьбои червячно-шлифовальных станков, представленные в числителе табл. 3, относятся к шлифованию наружных резьб, в знаменателе — к шлифованию внутренних резьб. Полуавтоматы мод. 5П822 и 5П821 повышенной точности предназначены для шлифования только наружной цилиндрической резьбы без затылования и конусного шлифования. Полуавтомат мод. 5897 и специальный станок мод. МВ139 предназначены для шлифования резьбы на метчиках. На станке мод. 5Д822В шлифуют внутренние резьбы. Полуавтомат мод. 5К881 и станки мод. 5887, 5887В используют как червячно-шлифовальные, причем степень точности шлифования червяков на станке мод. 5К881 — 5 для однозаходных червяков и 6 для многозаходных, на мод. 5887 и 5887В степень точности — 4 для однозаходных и 5 для многозаходных червяков.

125

Таблица 3. Резьбои червячно-шлифовальные станки

| Параметр | Модели станков | |||||||

| 5К822В; 5П822 | 5К821В; 5П821 | 5Д822В | 5897 | 5К823В | МВ139 | 5К881 | 5887; 5887В | |

| Наибольшие размеры устанавливаемой заготовки, мм: | ||||||||

| диаметр | 200 1609 | 125 120 | 200 160 | 10…33 | 320 280 | 20 | 125 | 320 |

| длина | 500 | 360 | 1500 | 80…280 | 1000 | 90 | 360 | 1000 |

| Диаметр шлифуемых резьб кругом, мм: | ||||||||

| Однониточным | 3…150 30…125 | 2…95 30…80 | 20…150 30…125 | — | 30…320 70…220 | — | — | — |

| Многониточным | 10…120 | 10…65 | 20…120 | — | 30…320 | — | — | — |

| Шаг шлифуемых резьб однониточным кругом: | ||||||||

| метрической | 0,25…24 1…6 | 0,25…12 0,5…6 | 1,5…24 1…6 | 0,5 3,5 | 1…75 1…6 | 0,2…2 | — | — |

| дюймовой (число ниток на 1 ) | 28…3 | 28…4,5 | 14…3 | — | 24…3 | — | — | — |

| модульной | 0,3п…14п | 0,3п…4п | 1п…14п | — | 0,5п…25п | — | — | — |

| Многониточным кругом | 1…4 1…3 | 1…4 1…3 | 1,5…4 1…3 | — | 1…4 1…6 | — | — | — |

| Модуль шлифуемых червяков | — | — | — | — | — | — | 1…6 | 1…16 |

| Наибольший диаметр шлифуемых червяков, мм | — | — | — | — | — | — | 125 | 50…320 |

Резьбонарезной станок

Станки для нарезания резьбы, представляют собой конструктивно сложные механизмы, оснащенные электрическим приводом и обеспечивающим высокую производительность и надежность. К основным видам работ производимых на этом оборудовании относится нарезание резьбы, нарезание ниппелей, снятие заусенца (грата) и накатывание желобков. Применяются подобные станки в строительной индустрии, ремонтных мастерских, в мелкосерийном и полномасштабном производстве. При том, что станки для нарезания резьбы легки в управлении и перенастройке, они обеспечивают безупречное качество резьбы и высокую скорость ее нарезки. Станки выпускаются на передвижной платформе и в настольном исполнении.

Конструкция самого маленького резьбонарезного станка основана на концепции компактности и мобильности. Такие конструкции оснащают универсальной резьбонарезной головкой, и они работают в диапазоне труб диаметрами до двух дюймов. Отличительной особенностью конструкции является расположение механизма станка на тележке, оборудованной столом, которая позволяет его легко перемещать к нужному месту. Станки применяются в различных мастерских осуществляющих ремонтные работы и на строительных площадках, интенсивность применения трубных резьбовых соединений в производстве работ которых, не значительна. Станок может нарезать, как правые, так и левые резьбы дюймового или метрического типа. В комплект резьбонарезных станков входят ножи, изготовленные из специальной быстрорежущей стали. Потребляемая мощность электроэнергии станков не превышают 1,5 кВт, оборудованы системой безопасности и полностью отвечают международным стандартам качества, применяемых к промышленному оборудованию.

Следующий вид станков выпускается для стационарной установке на верстаках, в мастерских и коммунальных предприятиях. Основной особенностью такого типа станков является их комплектация специальным механизмом фиксации трубы. Принцип действия механизма основан на ударном расклинивании трубы между тремя зажимными губками позволяющими создать жесткое закрепление трубы для последующей обработки. Кроме того в станке реализован механизм автоматической смазки процесса нарезания резьбы путем подачи масла из специальной емкости непосредственно в резьбонарезную головку. Конструкция резьбонарезной головки сделана оригинальным способом и представляет собой самораскрывающуюся конструкцию. Такие станки обычно комплектуются отдельным гратоснимателем и труборезом. Оборудование оснащено системой безопасности реализованной через ножную систему аварийного отключения. Помимо своей основной функции по нарезке резьбы, станки данного вида могут осуществлять порезку труб, для чего укомплектовываются режущими роликами. Потребляемая мощность такого оборудования не превышает 1100 Вт и отвечает всем требованиям, предъявляемым международными стандартами к такого типа станкам и инструментам.

Моделей резьбонарезных станков производится огромное множество, каждая из которых отличается от предыдущей дополнительной функцией или расширением уже имеющейся. Но существуют станки, которые являются собирательным образом всех модификаций и выполняющих самый полный набор возможных операций для устройства резьбы как дюймового, так и метрического типа. Эти модели применяются в промышленном производстве и основным отличительным элементом конструкции, является оснащение станка автоматическим патроном. Станок адаптируется к требоаниям производства путем применения различных двигателей и резьбонарезных головок.

Станки для нарезания резьбы на ПрофТехСнаб

Основные параметры

Оборудование рассматриваемой группы характеризуется по иным параметрам, нежели оборудование токарной или фрезерной группы. Это связано с тем, что резьбонарезной станок Ridgid или резьбонарезной станок Rems применяется не для изменения формы или качества поверхности, а образования канавок с заданными параметрами, которые и определяют тип резьбы. К основным параметрам, которыми обладает резьбонарезной станок для труб или других заготовок, можно отнести следующее:

- диапазон диаметра заготовки для болтовой резьбы, а также ее шаг;

- диапазон диаметра трубы, на которой можно нанести резьбу, и ее шаг;

- класс точности согласно установленным нормам в гост или ISO;

- протяженность резьбы, которая может зависеть от диаметра заготовки;

- размер наибольшей фаски;

- угол наклона фаски;

- тип резьбы, которые можно получить.

Современное оборудование, к примеру, резьбонарезной станок Ridgid или резьбонарезной станок ВМС обладают высокой производительностью и возможностью точной настройки под заданные параметры. Вышеприведенные технические характеристики указываются в документации. Однако при выборе следует уделить внимание и другим параметрам, которые определяют особенности проводимых работ.

Резьбонарезной станок RIDGID 535

Технология нарезания резьбы

Для изготовления резьбы используются специальные инструменты и приспособления. Резьбы могут нарезаться:

- Специальными резцами и гребенками. Инструмент уславливается на токарных станках, может нарезаться как внутренняя, так и наружная резьба.

- Плашками. Нарезается только наружная резьба, используются как для ручного метода, так и для механического.

- Метчиками. Только для внутренней резьбы, универсального применения.

Максимальная сила действует на кромку резца при входе и выходе из режима резания, критические нагрузки могут становиться причиной смещения.Tan λ = P *ns π × d2 – формула определения фактического угла наклона плоскости витков. От значений этого параметра зависят технические характеристики соединения.

Определение конкретного метода нарезки резьбы выполняется после анализа следующих факторов:

Параметры детали. Учитываются параметры резьбы, величина партии, марка стали заготовки. Анализируются требования по качеству: наружная или внутренняя, шаг, число заходов и поля допусков

По стали принимается во внимание обрабатываемость, твердость, стружкодробление и физические характеристики сплава. Выбор инструмента и оборудования. Резцы могут быть полного профиля, многозубыми или V-профиля

Станок ручным, полуавтоматическим или автоматическим. Станки имеют индивидуальные характеристики по жесткости фиксации элементов, виду шпинделя, методу подводки заготовки, вылету инструмента, мощности и т. д. Способ нарезания. Рассчитываются оптимальные режимы резания с учетом вышеперечисленных факторов. Значения зависят от качества резьбы, стойкости инструмента, износа рабочих пластин, контроля стружкообразования. Врезание может быть односторонним боковым, радиальным или двухсторонним боковым. От типа зависит направление и величина нагрузок на заготовки.

При выборе метчика и плашки принимается во внимание передний и задний угол, угол и длина режущей части, угол спиральной подточки, шаг, диаметр, усилия выхода стружки. Во время нарезания резьбы обязательно контролируется глубина (t), скорость резания (V) и скорость подачи (S)

Принцип работы и конструкция

электрический резьбонарезной станок

Устройство резьбонакатных станков напоминает сверлильные машины вертикального типа, оснащенные более совершенным редуктором. Характер нарезания требует комбинации разнообразных вариантов частоты вращения и уровня подачи шпинделя.

В шпинделе фиксируется инструмент — метчик, который с заданной линейной скоростью и частотой вращения перемещается вниз в сторону жестко закрепленных труб. Параметры движения метчика задаются в зависимости от шага резьбы и поперечника труб. При нарезании на длинных трубах используются специальные подставки, регулируемые по длине и высоте.

Резьбонарезной станок может иметь вертикальное или горизонтальное расположение исполнительного инструмента. Первое встречается чаще, в качестве резца используется метчик. Горизонтальные станки предназначены для нарезания резьб на водопроводных и газопроводных трубах.

Наружные резьбы выполняют с помощью круглых плашек, резьбовых резцов, головок винторезного типа. Внутренние резьбы делают метчиками и специальными резцами. На крупных производствах для создания много- и однозаходных винтов примеряют также вихревые головки.

Резьбонарезной станок выполняет резьбы всех существующих стандартов:

- дюймовую и метрическую на трубах;

- трапецеидальную;

- цилиндрическую или коническую.

Используя некоторые дополнительные инструменты, можно осуществлять несколько типов обработки, задавать различную форму, наклон и шаг резьбы. Для изменения параметров используются сменные головки.

Одной из самых эффективных считается головка конической формы, которая быстро и без больших усилий режет металл труб.

Конструкция станка

Отрезное оборудование может быть промышленным или портативным для частных мастерских, домашнего производства. Оно состоит из нескольких основных элементов:

- Рамы, изготовленной из металлических уголков, швеллеров. Должна быть устойчивой, чтобы резы получились ровными, машина не двигалась при включении двигателя.

- Рабочего стола. На нём могут быть зажимы для заготовок, рулетка, угломер.

- Электродвигателя. Передаёт вращательное усилие на режущий диск.

- Привода, подающего рабочую часть станка к заготовке.

Электродвигатель передаёт усилие на оснастку с помощью передач. Их бывает два типа:

- Ременная — устанавливается на промышленном оборудовании. Позволяет работать с машиной длительное время без перерывов. Издаёт минимум шума при работе.

- Зубчатая — устанавливается на компактных моделях отрезных станков. Занимает мало места, что подходит для небольших мастерских.

Оборудование применяется для разрезания различных материалов. Для безопасной работы с ним производители устанавливают на режущие диски защитные кожухи, которые открывают рабочую часть незадолго до соприкосновения с заготовкой.

Маркировка станков

Краткие обозначения, состоящие из букв и цифр, указывают на разные технические характеристики, предназначение, производителя агрегатов. Маркировки делятся на две группы:

- Маркировка машин серийного производства. Первая цифра указывает на группу, вторая на тип. Буква, идущая после первых двух цифр, указывает на модернизацию конструкции. Далее обозначается эксплуатационный параметр двумя цифрами. После него указывается тип ЧПУ одной буквой с цифрой. Последняя буква с цифрой обозначают вычислительное устройство ЧПУ.

- Маркировка специализированных установок. Первые две буквы обозначают сокращенное название производителя. После него указывается основной эксплуатационный параметр тремя цифрами. Далее обозначается модификация буквой. Последние буква с цифрой указывают на вычислительное устройство ЧПУ.

После таких маркировок могут добавлять отдельные обозначения, которые указывают на технические характеристики. Более точную расшифровку можно найти в таблицах, присутствующих в интернете.

Описание

Высокая мощность, производительность и прочная конструкция – лишь некоторые из достоинств резьбонакатного оборудования. С помощью холодной накатки под давлением оно изготавливает мелкую резьбу. Резьбонакатной станок работает с различными металлами (сталью, сплавами, цветметом) и распространен в сфере общего машиностроения. Наружное нарезание резьбы машина производит вращающимися резьбонакатными роликами. Материал поддается деформации под холодной накаткой, за счет чего увеличиваются твердость и прочность обрабатываемого металла.

Как правило, каждый станок для накатки резьбы состоит из силовой и накатной систем. Силовая активизирует механический привод, отвечающий за синхронизацию валов, роликов и модуля для их встречного перемещения. Накатная система представляет собой шпиндельную и подвижную головки, расположенные на одной оси. У накатных роликов есть опора, а заход резьбы на них располагается одинаково.

Очень часто в промышленности используют гидравлический резьбонакатной станок. Он подходит для обработки профилей округлой конфигураций, из которых накаткой изготавливают цилиндрические, конические, фасонные, резьбовые поверхности, а также шнеки, и прочее. В частности, используют резьбонакатной станок для труб. Накатка, по сравнению с нарезанием, экономно расходует металл, процесс изготовления протекает в безотходном режиме и на выходе получают точно обработанную деталь с высокими эксплуатационными качествами.

Резьбонакатные станки с индексом “А” предназначены для накатки резьбы на трубах

|

|

| JDY-3T |

Цилиндрические фрезы — их разновидности и назначение

Для работы со сложными деталями и заготовками применяются цилиндрические фрезы. Для изготовления оснастки применяются такие виды сталей, как легированная, углеродистая и быстрорежущая. Выпускается оснастка с режущими кромками прямого и наклонного (винтового) типа. Оснастка эффективно справляется не только со сложными и многослойными поверхностями, но еще и с такими видами материалов, как чугун, конструкционная и жаропрочная сталь, оргстекло, а также стеклопластик.

Особой популярностью пользуются устройства, которые имеют винтовую форму режущей части. Они более эффективны, но самое главное, позволяют выполнять работку качественно

Для достижения высокой точности обработки, фрезеровщику немаловажно учитывать нагрузку, которую испытывает конструкция (зависит от типа обрабатываемого материала)

Цилиндрическая фреза с прямыми зубьями нашла свое применение в обрабатывании поверхностей на заготовках, к которым имеется прямой доступ.

Найти такой вид режущей оснастки достаточно трудно, так как они не пользуются популярностью, и выпускаются далеко не всеми производителями.

Фреза цилиндрическая с винтовой формой зубьев используется для обрабатывания поверхностей заготовок с узкими участками или труднодоступными местами.

Чтобы уменьшить осевую нагрузку, применяются оснастки, имеющие разные углы наклона рабочей части. Их еще называют сдвоенными, так как их зубцы имеют разные углы наклона. За счет такой конструкции режущих кромок, в процессе резки происходит уравновешивание нагрузки.

В группе цилиндрических фрез имеются насадки, которые также называются «кукуруза». Свое название они получили посредством прямого сходства с овощной культурой. Применяется «кукуруза» для обработки уступов, а также с целью прорезывания канавок.

Расположение основных узлов резьбонакатного станка UPW 12,5

Расположение основных узлов резьбонакатного станка UPW 12,5 x 70

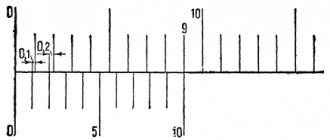

- Шкала для установки салазок на диаметр накатываемой резьбы

- Поворотная ручка для установки длины хода салазок

- Гайка для крепления опоры

- Опора

- Гайка шлицевая самотормозящая

- Шпиндель накатной

- Стойка поддерживающего ножа

- Поддерживающий нож

- Деталь зажимная

- Шпиндельная бабка

- Винты для крепления бабки

- Винт крепежный

- Эксцентрик для установки параллельности шпинделей

- Гайка для фиксации аксиального положения шпинделя

- Муфта для сцепления шпинделей

- Поворотная ручка для радиального перемещения шпинделей

- Винт для установки длины хода салазок

- Винт для установки салазок на диаметр накатываемой резьбы

- Общий выключатель Нр3

- Кнопка D4 для включения насосов гидросистемы и охлаждающей жидкости

- Кнопка D3 для выключения насосов гидросистемы и охлаждавшей жидкости

- Кнопка D6 для включения подачи салазок

- Кнопка D5 для включения отвода салазок

- Многопозиционный переключатель WS 3 для установки времени накатки

- Многопозиционный переключатель WS 2 для установки автоматического цикла

- Клапан VD 2 для установки усилия накатки

- Манометр для проверки усилия накатки

- Запорный кран манометра

- Кнопка нажимная D2 для включения двигателя накатных шпинделей

- Кнопка нажимная DI для выключения двигателя шпинделей

- Многопозиционный переключатель WS I для установки направления вращения шпинделей

- Поворотная ручка для установки скорости шпинделей

- Кнопка ножная D 7 для включения подачи салазок

- Поворотная ручка Ро I для установки времени накатки

- Поворотная ручка Ро 2 для установки времени, требуемого на замену детали

- Рычаг для перемещения салазок /при корректировке резьб/

- Кнопка Е5 для включения двигателя шпинделей /при корректировке резьб/

- Кнопка D8 для переключения направления вращения шпинделей и уменьшения усилия накатки

- Многопозиционный переключатель WS 4 для выключения одновременно двигателя шпинделей и салазок при уменьшении усилия накатки

- Клапан VW 2 для установки величины подачи салазок

- Рычаг для переключения салазок с быстрого хода на рабочую подачу

- Дроссель VDr для замедления обратного хода салазок

- Лампочка сигнальная

- Кнопка D10 – аварийная

- Счетное устройство

- Салазки

- Указатель, показывающий скорость шпинделей

- Генератор к указателю, показывающему скорость шпинделей

- Двигатель накатных шпинделей

- Двигатель гидронасоса

- Насос охлаждающей жидкости

- Насос, обеспечивающий смазывание

- Механизм цепной передачи, регулирование бесступенчатое

- Кран для выключения подачи охлаждающей жидкости

- Гидробак

- Бак под охлаждающее и смазочное масла

- Штепсельная розетка для подключения местного освещения станка

- Штепсельная розетка для подключения устройства для аксиального перемещения детали

- Ручка звездообразная для установки уменьшенного усилия накатки

Резьбофрезерный станок

ОПИСАНИЕ ИЗОБРЕТЕН ИЯ К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ30″0263 Сойа Сэеетскиа Социалистических Респуолик. свидетельстваависимое от а с 1/00 ТГ 1 явлено 08,Ч 111.1969 (Ж 1355974/25-8 аявк с присоединение иорите Комитет по делеат эооретений и открыт при Совете Министре СССРК 621.914,7(088.8) 1 Ч.1971. Бюллетень13 ликован та опубликования описания 2 Авторь зобре 1 О. В. Л, Бараб-Тарл . А. Руснак,Шашков и А. ское бюро с ановинко,аявит танков ЗЬБОФРЕЗЕРНЫЙ СТАНО соприкосновения 7. Перемещение и гайкой 14, свякареткой инструсоприкосновенпя начинается рабострументом перенарезаемой резь- цикла автоматиб, и включается 13 в противопопер емещае тол кателя осуществл занной че 5 ментально толкателя чии цикл,мещается бы. По о 10 чески отк привод б ложную стся ускоренно д 12 с кулачком яется винтом 13 рез пружину 15 с й бабки. После 12 с кулачком 7 и каретка 4 с и на величину мата кончании рабочего лючается привод вращения винта торону.Изобретение относится к области станкостроения, в частности к нарезанию резьбы методом охватывающего фрезерования.Известны станки для обработки резьбы методом охватывающего фрезерования.Однако известные станки не обеспечивают высокой производительности труда вследствие того, что кулачковый механизм перемещения инструмента на мат нарезаемой резьбы выполнен с кинематическим замыканием толкателя, что ограничивает величину скорости быстрого подвода толкателя с инструментом к заготовке.Целью изобретения является повышение производительности труда, Эта цель достигается применением кулачкового механизма с силовым замыканием толкателя, снабженного устройством для ускоренного подвода толкателя.На чертеже изображен станок, общий вид.На станине 1 установлены бабка 2 изделия, инструментальная бабка 3 на каретке 4, привод б ускоренного продольного перемещения каретки 4 с инструментальной бабкой 3, привод б кулачка 7 перемещения бабки 3. Головка охватывающего резьбофрезерования 3 установлена на шпинделе 9 инструментальной бабки 3. После установки изделия 10 в патрон 11 включается автоматический цикл и каретка 4 с инструментальной бабкой 3 Предмет изобретения5 1. Резьбофрезерный станок для обработкиизделий методом охватывающего фрезерования с кулачковым механизмом продольного перемещения инструмента, отличающийся тем, что, с целью повышения производитель ности, кулачковый механизм выполнен с силовым замыканием толкателя, связанного с кареткой инструментальной бабки и снабженного устройством для его ускоренного подвода к кулачку.5 2. Резьбофрезерный станок по п. 1, отличающийся тем, что устройство для ускоренного подвода толкателя выполнено в виде винтового механизма, гайка которого через пружину связана с кареткой ипструменталь ной бабки.Типография, пр, Сапун Заказ 1325/11ЦНИИПИ Комитета Изд. М 597 Тираж 47 делам изобретений и открытий при осква, Ж, Раушская наб., д. 4/5 3 Подписное Совете Министров СССР Смотреть

Основные виды

В зависимости от конструкции резьбонарезных гребенок головки могут быть:

1. С плоскими радиальными гребенками. 2. С плоскими тангенциальными гребенками. 3. С круглыми радиальными гребенками.

Изделия с круглыми радиальными гребенками являются самыми популярными. Это обусловлено тем, что они:

• отличаются длительным сроком службы, так как могут перетачиваться; • являются максимально стойкими к агрессивным воздействиям; • экономичны в работе; • позволяют получать круглые гребенки шлифованием.

Головки с круглыми радиальными гребенками могут быть:

1. Невращающимися

. При работе головок деталь вращается. Сама головка перемещается вдоль ее оси. Раскрывание головок в конце и закрывание в начале процесса обеспечивается с помощью специальной рукоятки. 2.Вращающимися

. Такие головки применяются на сверлильных станках, токарных автоматах и полуавтоматах. Сама головка обеспечивает рабочее вращение и движение подачи. Деталь, в свою очередь, может вращаться в том же направлении. Это позволяет обеспечить нужное сокращение скорости резания. Раскрывают и закрывают головку два упора. 3.

Специальными невращающимися

. Такие головки используются для создания резьбы небольшого диаметра (4-10 мм). Устанавливаются резьбонарезные изделия на токарных автоматах. Открывание головок обеспечивается автоматически, а закрывание происходит при повороте револьверной головки с помощью упора и изогнутого рычага.

При нарезании наружной резьбы обычно применяются головки с круглыми гребенками. Такие изделия отличаются:

• простой конструкцией; • возможностями для работы с большим количеством переточек; • большей стабильностью.

Резьбу нарезают с принудительной подачей головки. Внутреннюю резьбу чаще нарезают резьбонарезными головками с призматическими гребенками. Режущие кромки инструмента располагаются на одном диаметре и имеют заходной конус. Число гребенок в комплекте зависит от размера резьбонарезной головки. В комплекте гребенки смещены относительно друг друга в соответствии с углом подъема винтовой линии.

Нарезание резьбы на трубе с помощью ручного клуппа.

При нарезании длинных винтов и червяков применяют резцовые головки. Такие головки резьбонарезные устанавливаются на суппорте станка. Резцовая головка конструктивно состоит из корпуса, который вращается от отдельного привода. В корпусе закрепляются резцы (от 1 до 4). Их профиль соответствует профилю резьбы.

Основные характеристики

автоматический резьбонарезной и сверлильный аппарат

Производительность резьбонарезных инструментов определяется следующими показателями:

Мощность — промышленные станки обладают мощностью до 2,2 кВт, они рассчитаны на поточное производство. Минимальный показатель — 750 Вт позволяет изготовлять небольшие партии или штучные изделия.

Частота вращения шпинделя — определяется мощностью мотора. От частоты вращения зависит скорость нарезания. Разброс показателей велик — от 28 оборотов в минуту до 520. Профессиональные станки оснащены переключателем скоростей — их может быть до трех. Удобная опция для работы с различными деталями. Для ремонтной мастерской, в которой изготавливают несколько резьб на трубах в смену, достаточно самого маломощного станка со скоростью шпинделя 28 оборотов.

Диапазон нарезания резьбы — показатель, указывающий на размер деталей, с которыми работает резьбонарезной станок. Параметр может варьировать от 3 до 51 мм. Если планируется работа с болтами и другими мелкими деталями, выбирается станок с малым диапазоном нарезания резьбы (3 — 16 мм или 8 — 24 мм). Для промышленного использования целесообразно приобрести станок с максимальным диапазоном, который позволит обрабатывать детали любых размеров.

Масса станка — от нее зависит возможность перемещения оборудования. Самые маленькие станки весят 50 кг, их можно перевезти на строительную площадку, в соседний цех.

Дополнительные опции

В зависимости от наличия дополнительных функций оборудование для нанесения резьбы можно поделить на две категории:

- простые устройства, которые рассчитаны только на нарезание резьбы. Все остальные манипуляции, например, подача и фиксация заготовки выполняются рабочим. Подобные устройства хороши для разовых операций на трубах. Они недороги и доступны владельцам небольших автосервисов, слесарных мастерских;

- автоматические станки, на них мастер лишь включает электропитание и вставляет заготовку. Они отличаются высокой производительностью и скоростью. Многие автоматы дополнительно высверливают отверстия разного диаметра. При выборе такого станка следует поинтересоваться диапазоном размеров отверстий, который у разных инструментов может быть от 2,5 до 30 миллиметров.

Видеоролики демонстрируют работу нескольких резьбонарезных станков:

Технологии накатывания резьб роликами

Начнем с описания оборудования. Для накатывания резьб используют автоматические и полуавтоматические станки. Они имеют по 2 или по 3 шпинделя и оснащаются приводами, создающими необходимые усилия для деформирования заготовок.

Расскажем вкратце о самых важных характеристиках и особенностях процесса.

- Скорость накатывания. Она зависит от типа резьбы и прочности материала заготовки. Скорость варьируется в пределах от 15 до 90 м/мин.

- Сила накатки. Выбирается по специальным номограммам или экспериментальным путем.

- Функциональность. Современные станки имеют программное управление.

- Автоматизация. Для ее обеспечения машины оснащают загрузочно-разгрузочными устройствами, о которых мы рассказывали выше.

Самое распространенное оборудование

Рассмотрим станки, которые получили максимальное распространение.

- СНШ-12. Это станок от фирмы Komand. С его помощью по технологии накатывания изготавливают высококачественные резьбовые шпильки. Станком может управлять один человек. Имеется большое количество программ для получения высокоточных изделий.

Фотография №4: обработка заготовки на станке СНШ-12 от фирмы Komand

- ARM-40C. Предназначение этого станка — изготовление арматуры. Его можно применять непосредственно на объектах. Эти агрегаты используют на стройках во всех странах мира.

- PROFIROLL. Это универсальные и высокопроизводительные резьбонакатные станки от немецкого производителя. Отличаются удобной системой управления, длительным сроком службы и удобством в обслуживании.

Фотография №5: резьбонакатный станок PROFIROLL

- RH-65B. При помощи этих резьбонакатных станков изготавливают надежные высококачественные саморезы. Производительность оборудования — свыше 100 шт./мин.

- Pee-Wee. Это еще один немецкий бренд. Компания изготавливает высококлассные станки, предназначенные для накатывания резьб на цельных заготовках. Оказываемые на поверхности давления варьируются в пределах от 5 до 100 т.

Фотография №6: резьбонакатный станок Pee-Wee

Линия оборудования для производства саморезов

Саморезы широко используются как крепление тех или иных предметов к практически любым поверхностям. Сечение резьбы, которые напоминает треугольник, позволяет саморезу проделывать отверстия в любых материалах в отличие от большинства аналогичных крепежных материалов.

Изготавливается подобная разновидность крепления на специальных станках.

Оборудование, на котором производятся саморезы, состоит из нескольких отдельных станков, которые составляют производственную линию. Основными среди них являются следующие:

- резьбонакатный автомат;

- ванны для нанесения антикоррозийной защиты;

- упаковочная машина.

- установка для сушки;

- закалочная печь;

- холодновысадочный стан;

- волочильный стан;

Рекомендуем прочесть: Образец письма с просьбой согласовать проект

Волочильный стан Первая часть такого оборудования – волочильный стан, который изготавливает тонкие прутки из металла, который используется в качестве сырья.

Разновидности резьбонарезных станков

Станки для нарезания резьбы делятся по группам:

- ручные — с небольшой массой, не требуют специальной квалификации работника, но служат для нарезки резьбового соединения на трубах диаметром не больше 50 см;

- электрические — громоздкие и тяжелые, сложной конструкции, но в работе надежные и аккуратные, они распространены в производстве. Разработаны компактные модели с небольшой функциональностью и массой 60 кг, более мощные агрегаты весят под 250 кг;

- в работе автоматического оборудования от оператора требуется грамотно задать параметры резьбы, включить станок и отслеживать процесс на программном контролирующем устройстве, такие станки используют в поточном производстве большого количества труб.

Для нарезки применяют станки:

- резьбонакатные;

- резьбофрезерные;

- резьбошлифовальные.

Резьбонакатные

Принцип работы состоит в пластической деформации поверхности без удаления стружки. Установленная заготовка прокатывается между инструментами плоской или круглой формы и сдавливается. Металл под давлением заполняет впадины между прочными витками рабочего инструмента, и создается резьба.

В качестве рабочего инструмента для накатывания используют резьбовые сегменты, плашки, ролики. Процесс накатывания выполняется на резьбонарезных станках для труб полуавтоматического и автоматического действия, иногда используют револьверные и токарные агрегаты. Делают дюймовую и метрическую резьбу с круглыми, треугольными, тангенциальными профилями.

Резьбофрезерные

Производительный метод широко используется в промышленности, используются специальные станки с установленными на них гребенчатыми и дисковыми фрезами. Применяет принцип формообразующего продвижения. Заготовка вращается медленно (подача круговая), согласованно с ней перемещается продольно подаваемая фреза, что позволяет нарезать резьбу с большим шагом на довольно протяженном участке. Требуется строгое согласование одновременных подач.

Гребенчатые фрезы (представлены в виде набора дисковых фрез) используются для нарезки мелких резьб сразу по всей длине. Одновременное формирование витков значительно ускоряет работу по нарезке внутренней и наружной резьбы в трубах, при этом наименьшая длина гребенчатого инструмента должна быть на два-три шага длиннее прогнозируемой резьбы.

Резьбошлифовальные

Шлифование резьбы используют в процессе изготовления рабочего инструмента для нарезания резьбы, резьбовых калибров, роликов накатки, червячных фрез, ходовых винтов для серийного и мелкосерийного производства. Процесс шлифования происходит с использованием многониточных и однониточных абразивов. Схемы производства профиля резьб аналогичны резьбофрезерованию, только вместо фрез используют шлифовальные профилированные круги (однониточные применяют по типу дисковых, а многониточные используют как гребенчатые).

Профиль на кругах нанесен в соответствии с профилем впадины изготавливаемой резьбы. Абразив во время работы совершает круговое движение, а заготовка движется продольно с поворотом на шаг. Технология позволяет получить резьбовой инструмент высокой точности с различными параметрами длины и профиля.

Шлифование резьб многониточными абразивами производят продольной подачей в комплексе с врезным шлифованием. Оси заготовки и круга располагают параллельно, способ использует для производства резьбового инструмента с короткой резьбой и нарезкой кольцевых витков. В результате многониточного шлифования получают рабочий инструмент с невысокой точностью и шагом 4 мм и меньше. Параллельное расположение осей ведет к небольшому искажению профиля резьбы.

Как выбрать наиболее подходящую модель?

Резьбонарезной станок Ridgid или резьбонарезной станок ВМС 2а востребованы в мелком и крупносерийном производстве. При выборе определенной модели следует обратить внимание на:

- Тип конструкции: вес, компактность, расположение основных элементов, степень защиты подвижных элементов и зоны резания. На рынке продажи подобного оборудования есть большой выбор. К примеру, можно приобрести вертикальный вариант исполнения РЕМС или с горизонтальной компоновкой. Все зависит от поставленных задач.

- Тип установленного привода. На протяжении многих лет устанавливается механический привод, так как он прост в использовании и компактен. Однако стоит учитывать, что есть довольно много типов механического привода, некоторые надежны и точны, другие выходят из строя довольно быстро.

- При рассмотрении электродвигателя следует обратить внимание на то, от какой сети он питается и есть ли защита от перегрева. Большая мощность в данном случае не будет говорить о хорошей производительности.

- Тип установленного зажимного устройства. Во время обработки есть вероятность возникновения довольно большой нагрузки. Для обеспечения высокой точности нарезания резьбы и безопасности работы конструкции зажимное устройство должно быть надежным.

- Наличие подачи охлаждающе-смазывающей жидкости. При обработке твердосплавного материала есть вероятность существенного нагрева режущего инструмента и самой заготовки. При возникновении подобной ситуации быстро изнашивается инструмент, а также изменяются качества материала.

Резьбонарезной станок REMS Торнадо

- Наличие системы автоматизации. В последнее время все большей популярностью пользуются модели с числовым программным управлением, так как они позволяют получать точные детали при высокой производительности. При этом практически весь процесс выполняется без участия человека, то есть управлять резьбонарезным станком Риджид или другого производителя может оператор с малым опытом резьбонарезания.

При выборе также уделяют внимание тому, какая фирма указана производителем. К примеру, Rothenberger является достаточно известным производителем, что определяет высокое качество получаемых изделий. Однако стоимость оборудования Rothenberger будет существенно выше, чем продукция отечественных производителей.

В заключение отметим, что рассматриваемое оборудование может устанавливаться дома, так как имеет небольшие габаритные размеры, может питаться от сети 220 В и не требует жесткого крепления к основанию. Единственным недостатком при покупке оборудования для его бытового применения является его высокая стоимость.