Сейчас и на маленьких, и на крупных производствах можно все чаще встретить баллоны с защитным газом. Использование защитного газа при сварке улучшает качество сварного соединения, ускоряет работу и не позволяет кислороду проникать в сварочную зону. Кроме того, баллон с газом стоит недорого и специально для домашней сварки производители выпускают компактные баллоны, которые легко помещаются в багажник машины.

Если вы домашний сварщик, то просто приобретаете компактный баллон в магазине и пользуетесь, не беспокоясь о расходе. Если газ закончится, то можно быстро докупить еще один баллон. А что делать, если вы сварщик на производстве и к вам предъявляют довольно жесткие требования по расходу газа? Как подобрать объем так, чтобы газа точно хватило на весь сварочный процесс? В этой статье мы постарались кратко рассказать вам, как вычислить оптимальный расход углекислоты при сварке полуавтоматом.

От чего зависит расход

Для начала разберемся, от чего вообще зависит расход газа или расход сварочной смеси из нескольких газов. Прежде всего, вы должны учесть металл, с которым будете работать, диаметр присадочной проволоки и силу сварочного тока. От сочетания трех этих компонентов как раз и складывается расход.

Далее мы дадим несколько рекомендаций, какой должен быть расход газа при полуавтоматической сварке, учитывая диаметр присадочной проволоки и силу сварочного тока. Учтите, что это довольно усредненные значения, от них можно отступать.

Итак, если вы используете проволоку диаметром от 0,8 до 1 миллиметра и установили силу тока от 60 до 160 Ампер, то средний расход должен быть около 8 литров в минуту.

Если вы используете проволоку диаметром 1,2 миллиметра и установили силу тока от 100 до 250 Ампер, то средний расход должен быть около 9-12 литров в минуту.

Если вы используете проволоку диаметром 1,4 миллиметра и установили силу тока от 120 до 320 Ампер, то средний расход должен быть около 12-15 литров в минуту.

Если вы используете проволоку диаметром 1,6 миллиметра и установили силу тока от 240 до 380 Ампер, то средний расход должен быть около 15-18 литров в минуту.

Если вы используете проволоку диаметром 2 миллиметра и установили силу тока от 280 до 450 Ампер, то средний расход должен быть около 18-20 литров в минуту.

Это средний расход газа при сварке полуавтоматом. Ведь помимо прямых факторов увеличения расхода (таких как диаметр проволоки и толщина металла), есть еще и косвенные. К примеру, если вы варите на улице или просто не в закрытом боксе, то расход может существенно увеличиться, ведь газ будет быстро улетучиваться. Особенно расход неприятно удивит вас, если на улице дует ветер.

Также важно качество самого газа и то, насколько хорошо он взаимодействует с металлом. Ведь если на производство поставляют некачественный разбавленный газ, вы просто не сможете сохранить показатели расхода в норме. Перерасход будет в любом случае.

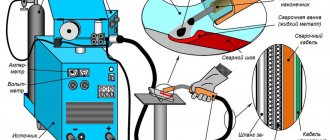

Сварочные работы полуавтоматом в защитной среде углекислоты

Сварка полуавтоматом в углекислоте относится к качественным и вместе с тем сравнительно недорогим способам соединения металлических заготовок Полуавтоматическая сварка в среде углекислого газа чаще всего используется в тех случаях, когда возникает потребность в надёжном сочленении металлических частей изделий различной толщины. Кроме того, этот вид сварочных процедур востребован в ситуациях, когда тщательная зачистка соединяемых деталей невозможна по тем или иным причинам.

Преимущества и минусы

Согласно ГОСТ сварка полуавтоматом в углекислоте предполагает использование постоянного тока прямой полярности, поскольку при обратном показателе стабильность дуги получить не удаётся. Прямой ток подходит и для случая, когда сварка осуществляется методом наплавления металла, обеспечивая при этом большую эффективность процедуры.

Несмотря на то, что по своим защитным свойствам углекислый газ заметно уступает другим газам (аргону, в частности) – он, тем не менее, прекрасно подходит для обработки большинства типовых промышленных металлов.

Объясняется это не только низкой стоимостью углерода, позволяющей рассматривать этот вариант сварки как бюджетный, но и более безопасными условиями хранения и непосредственного использования материала.

К другим преимуществам полуавтоматической сварки в среде углекислого газа следует отнести:

- высокое качество полученных соединений (с минимумом брака), сочетающееся с низкой стоимостью расходного материала и высокой производительностью работ;

- возможность сваривать заготовки в подвешенном состоянии (без подкладки);

- допустимость сплавления изделий небольшой толщины;

- более эффективное в сравнении с аргонодуговой сваркой использование энергии сварочной дуги.

Все перечисленные достоинства углекислого газа должны учитываться наряду с проблемными местами, связанными с послойным способом формирования шва и его пористостью при некачественном сплавлении. У такой сварки низкая оперативность.

У такой сварки низкая оперативность. Она объясняется тем, что работа в среде углекислого газа требует длительной подготовки оборудования к запуску.

Углекислым газом категорически запрещается пользоваться в плохо проветриваемых или замкнутых помещениях, поскольку его пары в воздухе могут привести к асфиксии (удушью).

Области применения

Дуговая обработка металлов в углекислоте и используемый при этом сварочный полуавтомат преимущественно востребованы, когда нужно получить простые соединения заготовок. Технология сварки в углекислом газе находит широкое применение в следующих областях:

- при сооружении капитальных объектов (мостов, эстакад и подобных им сооружений, монтируемых на основе каркасных металлоконструкций);

- в заводских условиях и в цехах, профиль работы которых связан с изготовлением металлических изделий или их ремонтом (на станциях техобслуживания, в частности);

- при строительстве сварных ферменных сооружений сельхоз назначения;

- в дачном и частном хозяйствах (при изготовлении заборов, ворот, калиток, капитальных теплиц).

Иными словами, сравнительно простой и надёжный метод сварки в газе, а также сам углекислотный полуавтомат востребованы везде, где нужно качественно и быстро обработать металлические изделия самого различного профиля.

Расход углекислоты

Несмотря на то, что количество расходуемого при сварке углекислого газа нормируется с учётом множества различных факторов – все они могут быть сведены к нескольким пунктам.

Эта величина зависит от скорости перемещения проволоки в полуавтомате, которая в свою очередь определяется параметрами самого расходного материала. На расход оказывает влияние качество используемого флюса и давление, под которым газ подаётся к месту его непосредственного применения. В зависимости от этих факторов величина расхода может варьироваться в пределах от 3-х до 60 литров в минуту.

Приблизительный расчёт расходного показателя может быть проведён самостоятельно с учётом ряда обстоятельств. Во-первых, следует принимать во внимание, что расход углекислоты только на этапе подготовительных работ составит не менее 10% от общего показателя.

Во-вторых, необходимо знать удельное значение расходования для углекислого газа (объём, приходящийся на подготовку одного шва). Помимо этих факторов при расчетах должны быть учтены как толщина плавильной проволоки, так и соответствующий параметр обрабатываемых металлических заготовок. Добавим к этому, что в стандартный баллон вмещается порядка 25 килограмм, и что из каждого кило газа после химической реакции образуется примерно 500 литров газа (указано в ГОСТ 8050-64).

На основе исходных данных после суммирования получается, что одного баллона с углекислым газом вполне хватает для работы без остановок в течение приблизительно 15-ти часов.

Нередко при работе с полуавтоматом сварщику приходится использовать специальную порошковую проволоку, содержимое которой заменяет углекислый газ. В этом случае соответствующие расчёты проводятся по совсем другим методикам.

Расчетные данные можно посмотреть в таблице.

| Толщина, мм | Диаметр проволоки, мм | Величина тока, А | Напряжение, В | Скорость подачи проволоки, м/ч | Расход газа |

| 1,5 | 0,8 | 120 | 19 | 150 | 6 |

| 1,7 | 1 | 150 | 20 | 200 | 7 |

| 2 | 1,2 | 170 | 21 | 250 | 10 |

| 3 | 1,4 | 200 | 22 | 490 | 12 |

| 4-5 | 1,6 | 250 | 25 | 680 | 14 |

| 6 и более | 1,6 | 300 | 30 | 700 | 16 |

Особенности работы

Процесс сваривания полуавтоматом в среде защитного углекислого газа можно отнести к сравнительно простым операциям. Он не требует особых навыков и каких-то чрезмерных усилий. Сварщик должен внимательно следить за тем, чтобы так называемый «вылет» проволоки, определяющий режим сварки, был в норме.

Каждый сварочный аппарат, работающий в полуавтоматическом режиме, отличается по величине этого показателя, что также должно учитываться исполнителем.

Кроме того, сварщику необходимо побеспокоиться о том, чтобы специальная горелка, входящая в комплект сварочного оборудования, равномерно перемещалась вдоль формируемого шва.

Разработан целый ряд рекомендаций, которые должны соблюдаться при обращении с углекислотой в режиме полуавтоматического сваривания, основные из них такие.

Прежде всего, перед началом процесса обработки металлов следует убедиться в исправности инструмента, а также в том, что углекислота подаётся в горелку под требуемым давлением (0,02 кПа).

Величина этого показателя для углекислого газа (как и давление аргона при соответствующей сварке) может регулироваться посредством встроенного в неё редуктора.

Горелка во время работы должна располагаться под определённым углом к линии ведения шва (как правило, этот показатель берётся равным примерно 65-75 градусов). При этом направление его формирования должно быть справа налево, что обеспечивает лучший обзор образующихся при сварке металлических кромок.

При невозможности добиться требуемого качества сварного шва необходимо попытаться изменить режим работы аппарата (отрегулировать параметры питающего тока и напряжения дуги или поменять скорость подачи присадочной проволоки).

Оптимальный выбор

Сварка полуавтоматом с применением углекислоты, несмотря на существенный расход газа и его опасность, является одним из оптимальных подходов к формированию действительно качественного соединения. При этом её использование в процессе работ обеспечивает надежную защиту сварочной ванны от воздействия содержащегося в воздухе кислорода.

Этот тип сплавления металлических заготовок может быть отнесён к самым дешёвым вариантам реализации принципа электродуговой сварки, ни в чём не уступающим по качеству другим известным методам.

Похожие статьи

svaring.com

Расход защитного газа

Теперь давайте более подробно разберемся с темой расхода газа на конкретном примере. В качестве примера возьмем стандартный газовый баллон 40 л, который есть на большинстве предприятий. Один такой баллон содержит около 24 килограмм чистой углекислоты, при испарении она образует до 12 тысяч кубических дециметров газовой фазы. Этой информации нам уже достаточно, чтобы примерно понимать расход.

Допустим, вы используете присадочную проволоку диаметром 1 миллиметр и установили почти минимальную силу тока. Скажем, 100 Ампер. Судя по справочной литературе, при таком режиме сварки нам хватит одного 40 литрового баллона ровно на сутки, то есть 24 часа. Но вы, естественно, не сидите на работе днями, поэтому поделим это на 6 часов работы. Получим 10 литров газа.

Также можно рассчитать расход исходя из того, сколько килограмм металла мы наплавили. Мы знаем, что на 1 килограмм наплавки мы должны тратить около 1,1 килограмм углекислоты и 1,30 килограмм присадочной проволоки. Зная эти данные несложно рассчитать, сколько газа и проволоки вы потратите. Подскажем: если вы потратили около 1,2 килограмм присадочной проволоки, значит расход газа составил около 1 килограмма.

Теперь, когда мы знаем эти значения, можно посчитать, сколько вообще металла удастся наплавить при использовании 40 литрового баллона с газом. Ответ: 29 килограмм металла. Конечно, это всегда приблизительные цифры, но наша практика доказала, что обычно расход как раз и варьируется в этих пределах. Новичкам рекомендуем использовать таблицу, приведенную ниже.

Расчет расхода сварочной проволоки на метр шва: как проводится, формула, таблицы

Чтобы приступить к сварке, под рукой необходим сам аппарат, сопутствующие материалы, клеммы, проволока.

Чтобы заняться процессом, нужно включить агрегат в розетку и творить, пока есть желание и вдохновение на работу. А сопутствующие материалы могут закончиться в самую неподходящую минуту.

Во избежание таких неприятных сюрпризов, нужно знать соотношение между количеством расходников с объёмом работ.

Надо заранее рассчитывать предполагаемый расход. Каждый сварщик , перед тем как взяться за объект просчитывает все до мелочей и озвучивает заказчику ориентировочную стоимость.

Сварочная проволока продается в катушках или бобинах. Иногда обрабатывается раствором для увеличения срока хранения.

В нашем обзоре мы подробно расскажем, как рассчитать метраж проволоки, покажем наглядно в расчетах.

Специфика проволоки

Чтобы правильно определить расход сварочной проволоки, нужно знать все ее характеристики эксплуатации, состав, качество.

Присадочный материал должен быть чист от примесей, содержать минимум газов и шлаков, иметь различные показатели плавки, что формирует расчет.

При сварке автоматом или полуавтоматом над созданием шва работают без отрыва. Поэтому нужно точно определить метраж проволоки, которая будет израсходована.

В противном случае, результат без дефектов не будет достигнут. Во время аргонодуговой сварки просчеты рекомендуемы, но не обязательны.

Хотя настоящие профи, не приступают к работе, пока не рассчитают количество требуемого материала.

Есть фиксированные рамки использования расходуемого материала. При расчете метража присадочной проволоки, обращают внимание и на такие нюансы как брак в работе.

Естественно его нужно исправлять, и не важно, возник он по вине специалиста или под влиянием посторонних факторов.

А для этого потребуется дополнительный объем рабочего материала. Необходимо брать в расчет пробную сварку перед стартом основного процесса.

Как работодатель, так и исполнитель, обязаны располагать данными о требуемых материалах, а соответственно и финансах для завершения объекта. Для этого и составляют проектно-финансовую документацию.

Расход проволоки

Каждый вид сварочных работ имеют свою специфику. При той или иной сварке используются материалы, у каждого из которых свои физико-химические свойства.

Чтобы правильно составить таблицу их расхода нужно учитывать все факторы, вид сварного аппарата, шва, присадочного материала, квалификацию мастера.

То есть индивидуально подходить к каждому варианту. Конечно невозможно идеально произвести расчет расхода используемых в работе средств.

Но благодаря исследованиям в этой отрасли, опираясь на всевозможные показатели, все-таки выведены среднестатистические данные.

Вы можете взять их за основу, но все показатели просчитывать рекомендуется самостоятельно, исходя из конкретного задания.

Самый удобный способ расчета расхода проволоки – это ее расход на один метр шва. Зная расход присадочной проволоки на 1 метр, даже новичок сможет правильно прикинуть, сколько ее уйдет на весь шов.

И как мы уже упоминали, нужно закладывать в смету немного большее количество материалов.

Как произвести расчет

Существует специальная формула для расчета количества рабочего материала на один метр шва:

N = G*К

Где «N» — это определяемая величина, то есть количество расхода сварных расходников на метр шва. «G» — это масса наплавленного металла на метровом сварном шве.

«К» – показатель перехода от массы продукта наплавки к расходу металла, использованного в работе.

Для вычисления показателя G нужно воспользоваться такой системой:

G = F*y*L

«F» — это площадь поперечного сечения шва в мм2. «у» — удельный вес материала, из которого произведена проволока.

Величина «у» особенно важна.

Сегодня много производителей сварочной проволоки. У каждого своя специфика и технология производства. Поэтому сварная проволока отличается своими свойствами. В зависимости от металла, из которого она изготовлена, проволока имеет определенную толщину.

Величина «L» подразумевает цифру 1, расчет происходит на один метр. Соответственно от количества метража, который нужно определить меняется “L”.

Этот способ подходит для расчета расхода проволоки при сварке в нижнем положении. При остальных видах работ показатель «N» необходимо умножить на величину «К».

Для правильного определения формулы, нужно зать, что существуют определенные положения сварки. Для каждого из них величина “K” своя:

- при нижнем — 1

- при полувертикальном — 1.05

- при вертикальном — 1.1

- при потолочном — 1.2

При сварке полуавтоматом в расчет нужно брать специфику эксплуатации аппарата для сварки, защитный газ, толщину сечения сварочной проволоки, характеристики деталей.

Уважаемые читатели, в своих расчетах расхода будьте грамотны и внимательно применяйте данные рекомендации, учитывать все нюансы и сопутствующие факторы. Тогда Вы сможете безошибочно и с легкостью получить искомые величины и цифры.

Экономия газа

Выше мы говорили, что расход газа также влияет от косвенных факторов, на которые сварщик практически не может повлиять. Но он все же может при возможности минимизировать действие этих факторов, тем самым сэкономив газ.

Самое простое, что можно сделать — производить сварку в закрытом цеху с хорошей вентиляцией. Не должно быть сквозняков и ветра. Также лучше к работе привлекать квалифицированных опытных сварщиков, которые выполняют работу быстро и четко. Ведь у новичков в любом случае расход газа будет гораздо выше.

Многие начинающие сварщики интересуются, можно ли еще какими-то методами сократить расход со2 при полуавтоматической сварке? Например, просто подавать меньше газа в сварочную зону. Наш ответ: нет. Умышленно уменьшив количество используемого газа вы ухудшите качество шва, поскольку в сварочную зону будет попадать кислород.

Но у этой проблемы все же есть решение. Опытные мастера советуют применять в своей работе многокомпонентные газовые смеси, благодаря им расход уменьшается, при этом качество сварки остается на достойном уровне. Но будьте готовы к тому, что стоимость многокомпонентных смесей куда выше, чем у стандартного газа. Так что убедитесь, что использование таких смесей экономически выгодно.

Оптимальный расход углекислоты при сварке полуавтоматом

Сейчас и на маленьких, и на крупных производствах можно все чаще встретить баллоны с защитным газом.

Использование защитного газа при сварке улучшает качество сварного соединения, ускоряет работу и не позволяет кислороду проникать в сварочную зону.

Кроме того, баллон с газом стоит недорого и специально для домашней сварки производители выпускают компактные баллоны, которые легко помещаются в багажник машины.

Если вы домашний сварщик, то просто приобретаете компактный баллон в магазине и пользуетесь, не беспокоясь о расходе. Если газ закончится, то можно быстро докупить еще один баллон.

А что делать, если вы сварщик на производстве и к вам предъявляют довольно жесткие требования по расходу газа? Как подобрать объем так, чтобы газа точно хватило на весь сварочный процесс? В этой статье мы постарались кратко рассказать вам, как вычислить оптимальный расход углекислоты при сварке полуавтоматом.

Вместо заключения

Опытные мастера зачастую даже измеряют расход во время работ, поскольку точно знают, сколько расходуют углекислоты. Чтобы новичку получить подобные навыки нужно посвятить сварке полуавтоматом огромное количество времени.

Но не стоит об этом беспокоиться, ведь даже если вы редко сталкиваетесь со сваркой в среде защитного газа всегда можно посмотреть нормативные документы.

Выпишите себе основные тезисы из этой статьи (а лучше запомните), чтобы потом применить их на практике.

Желаем удачи в работе!

[Всего: 4 Средний: 2.3/5]

Таблица сравнительных технических характеристик

| Рабочее давление | 14,7 МПа (150 кгс/см 2 ) | 19,6 МПа (200 кгс/см 2 ) |

| Емкость | 40 литров | 40 литров |

| Диаметр цилиндрической части | 219 мм | 219 мм |

| Длина корпуса баллона | 1400 мм | 1460 мм |

| Вес баллона | 65 кг | 90 кг |

В процессе транспортировки заправленного баллона необходимо проверить фиксацию защитного колпака, а только потом двигаться. Перевозят углекислоту в горизонтальном типе с дополнительными резиновыми прокладками, при этом новый заправленный баллон нельзя бросать, давить, оставлять под воздействием прямых солнечных лучей. Мобильные баллоны также необходимо перевозить и хранить вертикально, при этом рекомендуется, чтобы, например, под барной стойкой, не было подведено электрических коммуникаций или очагов огня. Даже не смотря на безопасность газа, необходимо соблюдать правила безопасности из-за сжатого давления.

Углекислота многим известна и в виде огнетушителей в автобусах, поездах и электротранспорте – баллоны с объемом не более 2-х литров, а оптовые партии перевозят по дорогам и ж/д путям в закрытом вагоне или не более 20 единиц в пассажирском. Компания также производит заправку огнетушителей для предприятий и частных лиц.

Углекислота хранится длительное время, а заправляя баллон в «Криогенсервис», можно не переживать за точность расчета и получить дополнительно скидку в размере 15%.

Какая резьба на баллонах

Резьба под вентили в горловинах баллонов по ГОСТ 9909-81 W19,2 – 10-литровые и меньшего объема баллоны для любых газов, а также углекислотные огнетушители W27,8 – 40-литровые кислород, углекислота, аргон, гелий, а также 5, 12, 27 и 50 литров пропан W30,3 – 40-литровые ацетилен М18х1,5 – огнетушители (Внимание! Не пытайтесь заправлять в порошковые огнетушители углекислоту или любой сжатый газ, но вполне можно заправлять пропан.)

Резьба на вентиле для присоединения редуктора G1/2″ – часто встречается на 10-литровых баллонах, под стандартный редуктор нужен переходник G3/4″ – стандарт на 40-литровых кислороде, углекислоте, аргоне, гелии, сварочных смесях СП 21,8×1/14″ – для пропана резьба левая

Сколько баллонов можно перевозить без оформления специальных разрешительных документов

Правила перевозки газов автомобильным транспортом регламентируются Правилами перевозки опасных грузов автомобильным транспортом (ПОГАТ), которые в свою очередь согласуются с требованиями Европейского соглашения о международной перевозке опасных грузов (ДОПОГ).

В пункте ПОГАТ 1.2 указывается, что «Действия Правил не распространяются на . перевозки ограниченного количества опасных веществ на одном транспортном средстве, перевозку которых можно считать как перевозку неопасного груза. Ограниченное количество опасных грузов определяется в требованиях по безопасной перевозке конкретного вида опасного груза. При его определении возможно использование требований Европейского соглашения о международной дорожной перевозке опасных грузов (ДОПОГ)».

Согласно ДОПОГ, все газы относятся ко второму классу опасных веществ, при этом разные газы могут иметь различные опасные свойства: A – удушающие газы, O – окисляющие вещества, F – легковоспламеняющиеся вещества. Удушающие и окисляющие газы отностся к третьей транспортной категории, а легковоспламеняющиеся – ко второй. Максимальное количество опасного груза, перевозка которого не подпадает под Правила, указывается в ДОПОГ п.1.1.3.6, и составляет 1000 единиц для третьей транспортной категории (классов 2A и 2O), а для второй транспортной категории (класса 2F) максимальнное количество составляяет 333 единицы. Для газов под одной единицей понимается 1 литр вместимости сосуда, либо 1 кг сжиженного или растворенного газа.

Таким образом, согласно ПОГАТ и ДОПОГ, на автомобиле можно свободно перевозить следующее количество баллонов: кислород, аргон, азот, гелий и сварочные смеси – 24 баллона по 40 литров; углекислота – 41 баллон по 40 литров; пропан – 15 баллонов по 50 литров, ацетилен – 18 баллонов по 40 литров. (Примечание: ацетилен хранится в баллонах растворенным в ацетоне, и каждый баллон, помимо газа, содержит 12,5 кг такого же горючего ацетона, что учтено при расчетах.)

При совместной перевозке различных газов следует руководствоваться ДОПОГ п. 1.1.3.6.4: «Если в одной и той же транспортной единице перевозятся опасные грузы, относящиеся к разным транспортным категориям, сумма количества веществ и изделий транспортной категории 2, помноженного на «3», и количества веществ и изделий транспортной категории 3 не должна превышать 1000 единиц».

Также в ДОПОГ п. 1.1.3.1 содержится указание, что: «Положения ДОПОГ не применяются . к перевозке опасных грузов частными лицами, когда эти грузы упакованы для розничной продажи и предназначены для их личного потребления, использования в быту, досуга или спорта, при условии, что приняты меры для предотвращения любой утечки содержимого в обычных условиях перевозки».

Дополнительно имеется разъяснение ДОБДД МВД России от 26.07.2006 г. исх. 13/2-121, в соответствии с которым «Перевозку аргона сжатого, ацетилена растворенного, кислорода сжатого и пропана, находящихся в баллонах емкостью по 50 л. без соблюдения требований Правил перевозки опасных грузов автомобильным транспортом, возможно осуществлять на одной транспортной единице в следующих количествах: ацетилен растворенный или пропан – не более 6 баллонов, аргон или кислород сжатые – не более 20 баллонов. В случае совместной перевозки двух из указанных опасных грузов возможны следующие соотношения по количеству баллонов: 1 баллон с ацетиленом и 17 баллонов с кислородом или аргоном; 2 и 14; 3 и 11; 4 и 8; 5 и 5; 6 и 2. Такие же соотношения возможны в случае перевозки пропана и кислорода или аргона сжатых. При совместной перевозке аргона и кислорода сжатых максимальное количество не должно превышать 20 баллонов, независимо от их соотношения, а при совместной перевозке ацетилена и пропана – 6 баллонов, также независимо от их соотношения».

Исходя из вышеизложенного, рекомендуется руководствоваться указанием ДОБДД МВД России от 26.07.2006 г. исх. 13/2-121, там разрешается меньше всего и прямо указывается количество, чего можно и как. В этом указании конечно забыли про углекислоту, но всегда можно сказать, что она равна аргону, сотрудники ГИБДД как правило не являются великими химиками и им этого хватает. Помните, что ПОГАТ / ДОПОГ тут полностью на вашей строне, углекислоты по ним можно перевозить даже больше, чем аргона. Правда по-любому будет за вами. На 2014 год автору известно как минимум о 4 выигранных судебных процессах против ГИБДД, когда людей пытались наказать за перевозку меньшего количества баллонов, чем подпадает под ПОГАТ / ДОПОГ.