Сварка нержавейки полуавтоматом может представлять достаточно высокую сложность не только для новичка, но и для опытного специалиста. Такие сложности в первую очередь связаны с особенностями самого металла, для качественной сварки которого необходимо правильно подобрать рабочие режимы сварки и соответствующие расходные материалы.

Полуавтомат для сварки металла в среде защитного газа

Сложности сварки нержавеющей стали

Нержавеющая сталь отличается повышенной стойкостью к воздействию кислот, образованию коррозии благодаря наличию в ее сплаве легирующих компонентов. Но из-за этих добавок материал является плохо свариваемым. Его теплопроводность в 2 раза меньше чистого металла.

При сварке деталей отвод тепла от места соединения затрудняется, что способствует перегреванию поверхностей, выгоранию хрома, сквозному прожиганию материала. Чтобы этого не допускать, сварочные работы выполняются током с меньшим на 15-20% значением от стандартной сварки. При этом заготовки дополнительно охлаждают принудительным способом.

Коэффициент теплового расширения нержавеющего металла достаточно высокий. Это способствует растрескиванию сварного шва и рядом расположенной стали. Для предупреждения этого процесса между деталями делают большой зазор.

Электроды при сваривании нержавеющих конструкций перегреваются из-за сильного электрического сопротивления материала. Это негативно отражается на качестве работ. Опытные мастера обрезают электроды до минимально возможной длины, чтобы они не успевали раскаляться.

Особенности нержавеющей стали

Нержавейка отличается от обычной низкоуглеродистой стали тем, что в ее составе присутствует небольшое количество хрома. С одной стороны, это делает ее более устойчивой к воздействию кислот.

С другой же — у металла снижается теплоотдача и проводимость тока. Это также отражается на ухудшении сопротивлению действия воды и химических веществ, а еще осложнением термической обработки.

Возникает резонный вопрос — какими способами выполнять неразъемное соединение заготовок и можно ли варить нержавейку полуавтоматом? Ручной способ хорош и востребован, но при серийном производстве он неэффективен. В чем же специфика обработки стали полуавтоматическими установками?

Особенности использования полуавтомата

Применение полуавтомата имеет свои особенности.

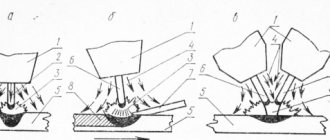

Существует 3 варианта выполнения сварочных работ таким агрегатом:

- по импульсной технологии;

- с применением короткой дуги;

- с выполнением струйного переноса.

При импульсной сварке создается защитная среда. Для этого применяют аргон, смешанный с углекислотой.

Технику короткой дуги используют для сваривания тонких листов стали. В этом случае риски прожигания материала минимальны.

Методика струнного переноса предназначена для сваривания толстых элементов конструкции. Она применяется на производстве. Для соединения заготовок используют специальные головки и порошковую проволоку.

Как выполняется сварка нержавейки полуавтоматом?

Время чтения: 6 минут

Нержавеющая сталь применяется во многих сферах: от производства кастрюль до сборки космических кораблей. Такая популярность нержавейки связана с ее эксплуатационными свойствами: металл практически не подвержен коррозии и надолго сохраняет свой привлекательный внешний вид. Именно по этой причине сейчас так востребованы сварщики, которые могут качественно сварить детали из нержавеющей стали.

А сварить нержавейку не так уж просто. Здесь не получится применить ручную дуговую сварку и обойтись покрытыми электродами. Вам понадобится профессиональный или полупрофессиональный полуавтомат, а также защитный газ и присадочная проволока. Эта технология сварки нержавейки одна из самых эффективных. Она применяется как в быту, так и на производстве.

В этой статье мы подробно расскажем, как использовать полуавтомат для сварки нержавеющей стали и какова технология сварки нержавейки полуавтоматом. Вы узнаете все, что необходимо для качественного выполнения работ.

Преимущества и недостатки

Спайка деталей полуавтоматом имеет множество преимуществ, например:

- Высокую производительность, при этом с формированием качественных швов.

- При выполнении сварки нет существенного задымления. Это позволяет работать в помещении.

Основной недостаток: использование газового баллона, который достаточно тяжелый. Часто проблемы возникают с транспортировкой на новый участок. Но этот недочет можно легко исправить, установив баллон с газом перед началом сварочных работ на специальную тележку.

Общая информация

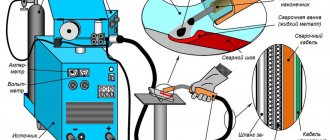

Сварка и резка полуавтоматом нержавеющей стали с применением защитного газа — это технология, которая давно зарекомендовала себя как одна из самых оптимальных. У данной технологии есть аббревиатура MIG/MAG, что означает «сварка металла инертным газом» или «сварка металла активным газом» соответственно.

Суть этой технологии проста: для сварки применяется газ и сварочная проволока, которая непрерывно подается в зону сварки и формирует шов. В процессе формируется дуга, которая плавит металл и позволяет расплавленной проволоке смешаться с заготовкой для формирования шва. Газ выполняет защитную функцию, не позволяя кислороду проникнуть в зону сварки и окислить металл.

Чтобы сформировать качественный шов, необходимо правильно настроить режим сварки. Режим сварки — это совокупность настроек. А именно, сила тока, скорость подачи присадочного материала, сам тип присадочного материала, а также выбор газа и его оптимальный расход.

Зачастую для MIG/MAG сварки нержавеющей стали применяют смесь из углекислого газа и аргона. Сварка нержавейки полуавтоматом в среде аргона или сварка нержавейки полуавтоматом в среде углекислого газа в чистом виде применяется редко.Порой углекислый газ заменяют кислородом, но это необходимо для выполнения определенных технологических требований и малоприменимо в любительской сварке.

Есть три способа сварки нержавеющей стали с применением технологии MIG/MAG: это сварка с применением короткой дуги, с помощью технологии струйного переноса или импульсная сварка. Выбор способа зависит от толщины металла. Для тонкой нержавейки подойдет первый способ, для сварки металла толщиной до 3 мм подойдет метод струйного переноса, ну а импульсная сварка эффективна при сварке нержавеющей стали толщиной от 3 мм и более.

Достоинства и недостатки метода

MIG/MAG сварка нержавеющей стали имеет множество преимуществ по сравнению с другими методами, вроде MMA или TIG. Мы перечислим некоторые из них.

Прежде всего, технология MIG/MAG отличается высокой производительностью. Работа выполняется куда быстрее, чем при использовании других технологий. При этом качество швов остается на достойном уровне.

Также отметим, что при сварке не наблюдается большое количество дыма. Что очень удобно при сварке в помещении.

Из недостатков лишь необходимость применения газового баллона, что зачастую приводит к проблемам с транспортировкой. У вас не получится просто перенести баллон на необходимую локацию, поскольку его вес слишком велик. Но этого недостатка нет разве что у MMA технологии, которая малоприменима для сварки нержавеющей стали.

Необходимость защитного газа в работе

Газ часто заменяют порошковой проволокой.

Она состоит из следующих компонентов:

- верхнего металлического слоя;

- сердцевины;

- флюса.

Флюс находится во внутренней сердцевине. Он высвобождается при плавлении верхнего стального слоя и обеспечивает зоне сварки защиту от окисления.

В применении этого элемента есть свои недостатки. Швы получаются не такими надежными, как при защите сварочной ванны газом.

Поэтому такая технология используется только для спайки заготовок на труднодоступных участках, куда нельзя доставить газовый баллон с самым минимальным объемом.

Рекомендуем к прочтению Как приварить нержавейку к чермету

Во всех остальных ситуациях работы осуществляются только с применением газа и электрода.

Достоинства сварки порошковой проволокой

Сварка порошковой проволокой характеризуется следующими достоинствами:

- использование этого способа выгодно с экономической точки зрения. Он обеспечивает высокие скорости сварки и длительные интервалы горения дуги без перерывов (так как отсутствует необходимость в частой смене электродов)

- практически отсутствуют потери проволоки

- метод обеспечивает приемлемое качество при сварке металлов, характеризуемых низкой свариваемостью

- порошковые проволоки основного типа менее чувствительны к загрязнениям основного металла и обеспечивают получение плотного шва с низкой склонностью к трещинам

- сварка может выполняться во всех пространственных положениях

- дуга и сварочная ванна хорошо видимы

- после окончания сварки шов требует лишь незначительной обработки

- вероятность образования опасных дефектов сварного шва ниже по сравнению со сваркой сплошной проволокой.

Выбор материалов для сварки

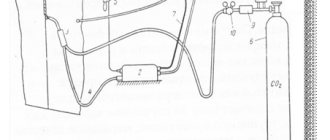

Для соединения элементов конструкций применяют следующее оборудование и расходные материалы:

- полуавтомат, являющийся источником электрического тока;

- газовый баллон;

- редуктор, предназначенный для регулировки давления защитного газа, подаваемого из баллона;

- электроды, изготовленные из того же материала, что и соединяемые детали.

Если сварочные работы осуществляются без газа, тогда используется только специальная порошковая проволока. При этом надо помнить, что качество сварного соединения будет хуже, чем при использовании газовой защиты.

Сварочная проволока

На российском рынке электроды предлагают отечественные и иностранные производители. Изделия делятся на 2 категории: сплошного сечения и порошковые.

Диаметр этого элемента варьируется в пределах 0,13-6 мм. Крупные производители применяют сварочную проволоку диаметром 1 мм и более, в бытовых условиях – 0,6-0,8 мм.

Расходный материал сплошного типа применяется для выполнения сварки нержавейки полуавтоматом в среде углекислого газа под флюсом. В этом случае попадание в зону соединения деталей воздуха исключается. Это способствует формированию качественных швов.

Порошковые расходники представляют собой металлическую тонкостенную трубку, заполненную газом и флюсом. Поэтому при их использовании газовый баллон не требуется.

Электроды для полуавтоматических сварочных агрегатов изготавливают 2 способами: холоднотянутым и с термообработкой. Она может быть светлой (ТС) и оксидированной (Т). Изделия производятся 2 классов точности: стандартной и повышенной (П). Второй вариант предназначен для повышения качества сварного шва.

Другие элементы

При работе со сварочным оборудованием операторы обязательно используют защитные средства: спецодежду, маски, краги.

Сварщики используют плотную одежду, способную перекрыть все тело, чтобы исключить попадание расплавленных брызг металла на открытые участки кожи.

Для защиты лица и глаз используются специальные маски. Бюджетный вариант отличается небольшой площадью покрытия лица. Более дорогие модели оснащены поднимающимися светофильтрами и полностью защищают голову, в т.ч. волосы и шею.

Для защиты рук используются специальные рукавицы – краги. Для их производства применяются брезент, спилка. Разные модели отличаются количеством отделений для пальцев.

Некоторые особенности технологии

Значительно повысить качество сварки нержавейки, а также упростить процесс ее выполнения позволяет использование специальных сварочных полуавтоматов, упомянутых выше. Использование такого оборудования позволяет решить сразу несколько технологических задач, к числу которых относятся:

- подача присадочной проволоки в зону формирования соединения;

- подача в зону сварки защитного газа;

- охлаждение сварочной горелки;

- обеспечение удобства выполнения сварных соединений в труднодоступных местах.

Какая защита лучше

При выполнении полуавтоматической сварки можно использовать 3 варианта защиты: аргоновую среду, углекислый газ, состав аргона с углекислым газом.

Аргоновая среда

При использовании такой защиты сварочные швы получаются более эстетичными. Но в процессе работы наблюдается интенсивный вылет расплавленного металла, дуга нестабильная. При этом аргонодуговая сварка достаточно дорогая.

Рекомендуем к прочтению Как варить нержавейку в аргоновой среде

Углекислый газ

Это самый экономичный вариант сварки нержавеющего металла полуавтоматом. Но брызг еще больше, чем при аргоновой защите. Из-за этого получаются грубые швы.

Оптимальный вариант – смесь этих компонентов в пропорции 95%/5% или 98%/2%, соответственно аргона и углекислого газа. Это позволяет удешевить сварные работы без ухудшения качества соединения. А если ко шву не предъявляются высокие требования, можно увеличить процентное содержание углекислого газа до 30%.

Рекомендуем ознакомиться

Какой газ нужен для полуавтомата

Несколько полезных советов

Чтобы добиться оптимального результата, следует помнить про ряд особенностей процесса:

- В классическом случае (использование смеси аргона и углекислого газа) образуется обратная полярность, и лишь при сварке под флюсом — полярная.

- Электродная проволока вылетает на расстояние не более 12 мм. При сварке же между ней и поверхностью образуется зазор от 5 до 15 мм. При выполнении данных условий рабочий расход смеси углекислоты и аргона составит не более 13 куб.м/мин при установленном давлении до 0,2 атм. Если расход смеси понизить, качество шва станет неудовлетворительным.

- При сварке движение рабочего элемента осуществляется слева направо, а угол сварки должен смотреть назад от пользователя.

- Угол сварки выполняется в пределах 5-10 градусов, чтобы достичь хорошей проплавки заготовки, получить надежный и прочный шов. Способ хорош для толстолистового металла.

- При обработке тонких листов нержавейки можно увеличить шов путем наклона головки аппарата вперед — это уменьшит глубину проплавки, а риск прогорания детали насквозь сведется к нулю.

Некоторые сварщики рекомендуют изменять пропорции между углекислотой и аргоном до 70:30. Однако данное соотношение не обязательно соблюдать.

Подготовка к сварочным работам

Перед началом сварки заготовки нужно подготовить:

- поверхности деталей возле стыков зачищают щеткой по металлу;

- при толщине соединяемых изделий больше 4 мм убирают фаски с кромок;

- после зачистки поверхности обезжиривают растворителем, ацетоном, спиртом;

- кромки заготовок прогревают до 100ºC горелкой, чтобы удалить влагу.

Также перед свариванием элементов конструкции следует прогревать их до 200ºC. Это поможет снять напряжение металла.

Подготовительные работы

Прежде чем сваривать нержавейку полуавтоматом необходимо подготовить соединяемые участки в следующей последовательности:

- поверхности, примыкающие к стыку, металлической щеткой зачищают до блеска;

- если толщина заготовок более 4 мм, с кромок снимают фаски;

- проводят обезжиривание спиртом, ацетоном, бензином или имеющимся растворителем;

- для удаления влаги кромки подогревают горелкой до 100⁰C;

- чтобы снять внутреннее напряжение рекомендуется металл перед сваркой нагреть до 200⁰

Настройка полуавтомата

Чтобы получить прочное соединение деталей, нужно правильно настроить режим работы сварочного оборудования.

При выборе параметров учитывают следующие сведения:

- толщину заготовок (чем толще изделие, тем выше выставляют значения сварочного напряжения, тока);

- метод соединения (вертикальное, стыковочное, угловое);

- сечение проволоки (выбор этого параметра зависит от установленных значений напряжения, тока);

- величину зазора между свариваемыми элементами конструкции.

Например, при плотном стыковом соединении заготовок толщиной 0,8 мм используют электроды 0,8 мм, напряжение – до 16 В, ток – 50-80 А.

Работа с тонкой нержавейкой

Сварщик должен уметь работать с тонким материалом для удачного соединения. При соединении тонкостенной нержавейки необходимо применять напряжение на 20% меньше чем в стандартном случае. Для соединения используют прутки не более 35 мм. Сварка любой тонкой нержавейки в домашних условиях также чаще всего используют инвертор.

При работе необходимо придерживаться следующих условий:

- Не нагревать детали более 150 °С.

- Соединение осуществляется с малым током.

- Не стоит придавать дуге колебательные манипуляции.

- Для уменьшения уровня нагрева тонкостенных деталей, следует подставить теплоприемники.

Для сварки тонкостенной нержавейки используются электроды ЦЛ-11- материал является стойким к коррозии. Также ОК 63.20 разработан для сварки тонкостенных металлов для использования в агрессивной и жидкой атмосфере, выдерживая температурный режим до 350 °С.

Технология полуавтоматической сварки для нержавеющей стали

В бытовых условиях чаще всего приходится варить детали максимального диаметра 3 мм. Поэтому для выполнения сварных работ можно использовать оборудование с максимальной мощностью 10 кВт.

А для выполнения работ на агрегате выставляют следующие параметры:

- напряжение – 19-25 В;

- ток – 95-300 А;

- скорость подачи проволочного электрода – 290-490 м/ч.

Длина электрической дуги, глубина проплава и форма шва регулируются изменением токового значения. С увеличением тока уменьшается глубина проплава, а валик на стыке получается шире.

В газовой среде

Перед выполнением сварочных работ в газовой среде осуществляются подготовительные мероприятия:

- рабочие поверхности соединяемых элементов металлической конструкции зачищаются болгаркой (используется специальный наждачный диск);

- при соединении заготовок толщиной больше 4 мм подготавливают канавки для направления расплавленной стали;

- соединяемые изделия стыкуют щипцами-зажимами между собой так, чтобы между ними оставался зазор не меньше 1,5 мм;

- на агрегате устанавливают нужные параметры для выполнения сварочных работ.

Варить нержавейку полуавтоматом надо под углом 20-60º от себя или к себе короткими прихватками, т.е. периодически нажимая и отпуская курок, постепенно заполняя расплавленным металлом нарезанные фаски. При этом между соплом и сварочной ванной нужно постоянно держать дистанцию от 10 до 20 мм.

Рекомендуем к прочтению Как приварить нержавейку к чермету

При выполнении соединения внахлест фаски не нарезают, только тщательно зачищают рабочие поверхности. Изделия накладывают друг на друга, осуществляя их сваривание.

В процессе спайки элементов полуавтоматическим оборудованием в газовой среде рекомендуется периодически менять скорость подачи проволоки. Это поможет добиться более прочной стыковки заготовок. А перед началом каждого нового шва нужно откусывать плоскогубцами наплавление, образовавшееся на конце электрода.

Без защиты

Соединение деталей полуавтоматом выполняют и без использования защитной газовой среды с помощью порошковой проволоки. Ее специальное покрытие после расплавления формирует защитную оболочку.

Но готовые конструкции, соединенные таким способом, не отличаются высокой коррозионной стойкостью. В местах сварных швов может появляться ржавчина. Поэтому для получения шва, более устойчивого к коррозии, рекомендуется использовать дополнительные присадки с защитным газом.

Как варить с другими типами металлов

Современные технологии сварки предоставляют возможность сваривать нержавеющую сталь с другими материалами, например, с алюминием, низко- и высоколегированными металлическими сплавами.

Для сваривания с алюминиевыми заготовками используют импульсный режим аппарата, аргон и медные порошковые электроды. Такой способ позволяет улучшить качество спайки, повысить коррозионную стойкость готового шва.

Для соединения с медными элементами используют флюс, легкоплавкие припои.

При спайке с Ст40 используют проволоку 08Г2С. Она предотвращает разрыв сварных швов после охлаждения.

Технология сварки нержавейки полуавтоматом

- Содержимое:

- Полуавтомат для сварки нержавеющей стали

- Какой газ нужен для полуавтоматической сварки нержавейки

- Технология сварки нержавеющей стали полуавтоматом

Еще в начале прошлого столетия было случайно обнаружено, что при добавлении в низкоуглеродистую сталь небольшого количество хрома, появляется металл со способностью сопротивляться воздействию кислоты. С тех пор и появился металл, который сегодня известен как нержавейка.

Всего лишь такое небольшое изменение в составе стали привело к существенной трансформации свойств материала: низкой проводимости тока и теплоотдачи, а также способности быть нейтральными к воздействию большинства из известных химических веществ и воды. Но это также затруднило и обработку полученной стали.

Сварка нержавейки полуавтоматом является высокотехнологическим процессом, на результат которого влияет: тщательная подготовка, правильный выбор режима работ и расходных материалов.

Финальная обработка

После сваривания металлических деталей на их поверхности могут образовываться дефекты в виде пузырьков. Это происходит в результате воздействия на металл высоких температур.

Избавиться от подобных деформаций можно легкими постукиваниями молотка по материалу через гладилку. Удары надо начинать наносить от края изделия, перемещая их постепенно к центру. Если процедура не помогла, тогда сталь предварительно разогревается, а простукивание повторяется.

Застывшие на поверхности конструкции брызги от сварки удаляют щеткой по металлу. Образовавшиеся на сварных соединениях окалины убирают с помощью специальных растворяющих составов. После зачистки швы обрабатывают антикоррозионными средствами, формирующими защитную хромовую пленку.

Расходные материалы для сварки нержавейки с черным металлом

Иногда появляется необходимость присоединить два различных металла. Согласно техническим правилам, такая связь является неверной, а необходимость соединения присутствует не часто. Для этих целей производители предлагают специальные электродные прутки.

Сварка нержавейки с черным металлом

Сварщик должен учитывать возможно ли осуществить соединение между соответствующими видами металла. Выделяются два варианта для соединения:

- Операция вольфрамовыми стержнями.

- Операция с черным сплавом покрытыми стержнями.

Самыми частыми электродами являются АНЖР-1 и АНЖР-2. Такие электроды позволят провести сварку во всех пространственных положениях.

Рекомендации мастеров

Некоторые рекомендации специалистов по свариванию изделий из нержавеющей стали полуавтоматом:

- ток обратной полярности нужно использовать при сварных работах в газовой среде, прямой ток – при сварке под флюсом;

- чтобы не закрывать шов, горелку лучше перемещать слева направо, держать ее под углом от себя;

- оптимальная дистанция конца электрода от стыка – 5-15 мм;

- при соединении тонких деталей горелку надо наклонять вперед, чтобы уменьшить глубину проплава и риск прожигания материала;

- для увеличения глубины провара при соединении изделий большого сечения нужно держать электрод под углом 5-10º.

Несмотря на сложность сварки конструкций из нержавеющего металла, технологию способен изучить каждый желающий. Но одних теоретических знаний недостаточно. Рекомендуется перед соединением изделий потренироваться на ненужном материале, чтобы получить практический опыт.

Виды нержавеющих сталей

Основным легирующим элементом сталей, относящихся к категории нержавеющих, является хром. Именно благодаря данному элементу, которого в нержавейке должно содержаться не менее 12%, на ее поверхности создается оксидная пленка. Несмотря на очень незначительную толщину такой пленки, иногда не превышающую размеров нескольких атомов, она обеспечивает надежную защиту металла от воздействия коррозии. Кроме того, если случайно или преднамеренно повредить эту защитную пленку методом механического воздействия, то через некоторое время она восстановит свою целостность.

В химическом составе преимущественного большинства марок нержавеющих сталей, кроме железа, углерода и хрома, могут содержаться такие химические элементы, как никель, титан, ниобий и молибден. Эти элементы, находящиеся в составе нержавейки в достаточно незначительных количествах, улучшают как антикоррозионные, так и механические характеристики сплава.

Химический состав основных марок нержавеющей стали

Нержавеющие стали в зависимости от особенностей своей внутренней структуры могут относиться к одному из следующих типов.

Это сплавы, содержащие в своем составе 17% хрома и 0,5% углерода. Нержавейка с такой структурой отличается твердостью и высокой хрупкостью и может успешно эксплуатироваться только в слабоагрессивных средах.

В химическом составе таких сталей, кроме хрома и углерода, также содержится никель, который и увеличивает аустенитную область в их структуре. Отличительными качествами таких сплавов, относящихся к категории немагнитных, являются высокая коррозионная устойчивость, прочность, оптимально сочетающаяся с хорошей пластичностью.

Сюда относятся нержавеющие стальные сплавы, содержащие в своем составе не более 0,12% углерода и до 30% хрома. Такая нержавейка, отличающаяся хорошим соотношением высокой прочности и пластичности, устойчива к термической закалке и может успешно эксплуатироваться в условиях воздействия агрессивных сред.

Сварка нержавеющей стали в защитной среде полуавтоматом обеспечивает качественное соединение изделий

Сварка трубопровода

Для соединения труб из разных материалов используют электроды с рутиловым или основным покрытием. С плавким расходным материалом работу ведут с током обратной полярности. Сварка труб с постоянными параметрами имеет следующие преимущества:

- возможность применения при работе с тонкостенными трубами;

- высокое качество шва;

- простота в исполнении;

- минимальное количество образующихся в процессе работы брызг.

При использовании неплавких вольфрамовых электродов устанавливают прямую полярность. Такой способ сварки труб отличается следующими положительными характеристиками:

- надежной защитой сварочной ванны кислорода;

- стабильностью электрической дуги;

- коррозионной устойчивостью шва.

Особенности сварки разнородных сталей

Черный металл и нержавейка обладают разными химическими составами, физическими свойствами. Процесс сварки деталей из разнородных материалов сопряжен со следующими трудностями:

- Сварной шов является самым слабым местом металлоконструкции. Это объясняется разницей в коэффициентах линейного расширения. После затвердевания расплава сохраняется внутреннее напряжение, снижающее устойчивость соединения к нагрузкам.

- Стык проплавляется неравномерно, что связано с разницей в показателях теплопроводности. Это отрицательно отражается на прочности сварного шва.

- Атомы углерода мигрируют, ухудшая антикоррозионные свойства металла. Шов быстро покрывается ржавчиной и разрушается.

Особые свойства нержавейки, о которых нужно знать сварщику

По физическим и химическим свойствам нержавейка считается сложным для сварки материалом. Поэтому, при сварке необходимо учитывать следующие параметры.

Низкая теплопроводность нержавеющей стали. По сравнению с другими видами низкоуглеродистой стали, теплопроводность нержавейки ниже в 2 раза.

Этот фактор может способствовать концентрации теплоты и более мощному проплавлению металла. При этом антикоррозионные свойства металла ухудшаются.

Чтобы избежать нежелательных эффектов, сварщики прибегают к уменьшению силы тока на 20 % и дополнительному охлаждению шва.

Невысокий уровень температуры плавления.

Соблюдение правильного термического режима — это единственный способ избежать потери антикоррозийного качества стали.

Межкристаллитная коррозия появляется как результат образования карбидного соединения железа и хрома. Это происходит, если температура сварки превышает 500 °С.

Впоследствии карбиды провоцируют растрескивание, которое и приводит к коррозии.

Чтобы предотвратить явление, сварщики прибегают к охлаждению свариваемого металла. Для этого применяют разные способы, в том числе и воду.

Склонность к тепловому расширению. Вследствие высокого уровня линейного расширения возникает литейная усадка.

Что в свою очередь запускает процесс деформации металла и провоцирует появление трещин между деталями сварки. Избежать этого можно, если оставить между ними зазор на расширение.

Высокий показатель электрического сопротивления может стать причиной интенсивного нагрева электродов, сделанных из стали высоколегированного типа.

Поэтому длина электродов со стержнями из хрома и никеля обычно не превышает 350 мм.