Поршневой насос (плунжерный насос) и его особенности:

Поршневой насос (плунжерный насос) представляет собой объемный насос, который использует поршень или плунжер для перемещения рабочей среды через цилиндрическую камеру (рабочий цилиндр) и ее вытеснения из данной камеры.

Поршневой насос (плунжерный насос) – это возвратно-поступательный насос, который имеет внутренние полости, расширяющиеся и сжимающиеся при возвратно-поступательном (назад и вперед; вверх и вниз) движении, а не при круговом (вращательном) движении.

Поршневой насос (плунжерный насос) – это объемный насос, который перемещает газы, жидкости или газожидкостные смеси с помощью возвратно-поступательных движений поршня или плунжера в рабочем цилиндре за счет привода.

Поршневой насос (плунжерный насос) является одним из первых видов изобретенных человечеством насосов.

Особенность данного насоса заключается в том, что в отличие от многих других объёмных насосов, поршневые (плунжерные) насосы не являются обратимыми, то есть, они не могут работать в качестве гидродвигателей из-за наличия клапанной системы распределения.

Поршневой насос (плунжерный насос) отличается простотой конструкции и возможностью работы с различными рабочими средами, в т.ч. с вязкими жидкостями, суспензиями и жидкостями с твердыми включениями, за счет создания высоких давлений.

Поршневые (плунжерные) насосы могут приводиться в действие вручную либо с помощью электродвигателя, парового двигателя, пневматического или гидравлического привода.

Отличие поршневого насоса от плунжерного насоса заключается в том, что используется в качестве рабочего органа: поршень или плунжер. Поршень – это деталь цилиндрической формы. Плунжер (от англ. plunge — «нырять, погружаться») — вытеснитель или поршень цилиндрической формы, длина которого намного больше диаметра. В поршневом механизме, в отличие от плунжерного, уплотнение располагается на цилиндрической поверхности поршня, обычно в виде одного или нескольких поршневых колец. В плунжерном механизме в отличие от поршня уплотнитель располагается на цилиндре и при совершении плунжером возвратно-поступательного движения движется по поверхности плунжера.

Поршневые (плунжерные) насосы изготавливаются из различных материалов: чугуна, стали и сплавов, бронзы, латуни, никелевых сплавов, алюминия, керамики, пластмассы и пр. При этом выбор материала корпуса и рабочего цилиндра зависит от конкретной сферы применения. Во всяком случае они должны обладать достаточной прочностью, а также выдерживать условия эксплуатации. Материалы, контактирующие с перекачиваемой средой (поршень, плунжер, выпускные клапаны и всасывающие клапаны, внутренняя поверхность рабочей камеры), должны быть устойчивы к любой коррозии, вызванной жидкостью, химическому воздействию рабочей среды, стойкостью к истиранию, высокой прочностью на растяжение, долговечностью.

Литература

- Гидравлика, гидромашины и гидроприводы: Учебник для машиностроительных вузов/ Т. М. Башта, С. С. Руднев, Б. Б. Некрасов и др. — 2-е изд., перераб. — М.: Машиностроение, 1982.

- Гейер В. Г., Дулин В. С., Заря А. Н. Гидравлика и гидропривод: Учеб для вузов. — 3-е изд., перераб. и доп. — М.: Недра, 1991.

Поршневым насосом

называется возвратно-поступательный насос, у которого рабочие органы выполнены в виде поршней.

По количеству поршней

эти насосы разделяются на

однопоршневые, двухпоршневые, трехпоршневые и многопоршневые

.

По числу циклов нагнетания и всасывания за один двойной ход поршня

различают насосы

одностороннего действия, двустороннего действия и дифференциальные

.

Схема однопоршневого насоса одностороннего действия

представлена на

рис. 3.1

.

При движении поршня вправо в левой полости цилиндра и в рабочей камере создается разрежение. За счет разрежения верхний нагнетательный клапан К н

прижимается к седлу, а нижний всасывающий клапан

К в

приподнимается, и в создавшийся зазор по всасывающей трубе засасывается жидкость из источника в рабочую камеру. При движении поршня влево в рабочей камере создается повышенное давление, под действием которого всасывающий клапан

К в

закрывается, а нагнетательный клапан

К н

приподнимается, и жидкость вытесняется из цилиндра в напорный трубопровод.

При многократном возвратно-поступательном движении поршня вода перемещается по всасывающей трубе через цилиндр насоса в нагнетательную трубу и дальше к месту потребления. При этом подача жидкости в нагнетательную линию оказывается неравномерной, что является существенным недостатком

насосов одностороннего действия . Для устранения этого недостатка применяются насосы двустороннего действия.

При многократном возвратно-поступательном движении поршня вода перемещается по всасывающей трубе через цилиндр насоса в нагнетательную трубу и дальше к месту потребления.

На рис. 3.2

представлена

схема насоса двустороннего действия

(с двумя рабочими камерами). Процесс всасывания в одной камере идет одновременно с процессом нагнетания в другой.

Для обеспечения равномерности подачи применяются дифференциальные насосы (поршневые и плунжерные). На рис. 3.3

показана

схема дифференциального насоса

с диаметрами поршней

D

1

и D

2

. На всасывающей стороне он работает как насос одностороннего действия, на нагнетательной стороне – как насос двустороннего действия. Его отличительной особенностью является то, что за один оборот вала кривошипа он производит всасывание за один ход поршня, а нагнетание жидкости – в течение обоих ходов поршня, вытесняя ее поочередно из камер А

и

Б

в нагнетательный трубопровод.

По направлению оси движения рабочих органов

поршневые (плунжерные) насосы могут быть

горизонтальными

и

вертикальными

.

Основные понятия, применяющиеся в теории насосов

На рис. 3.4 показана схема насосной установки , состоящей из насосного агрегата 1 , в состав которого входят насос и двигатель (на схеме двигатель не показан), всасывающей трубы 2 и напорного трубопровода 3 , отводящего из насоса жидкость к месту назначения.

В нижней части всасывающей трубы имеется сетка 4

, предохраняющая всасывающую трубу от попадания посторонних предметов и обратный клапан, необходимый для заливки насоса жидкостью перед пуском (в лопастных насосах) и предупреждающий обратное движение жидкости в случае остановки насоса.

В теории насосов применяется ряд терминов и определений, относящихся к насосам всех типов, в том числе и к поршневым насосам.

Напор насоса

В работающем насосе жидкости сообщается дополнительная энергия, которая расходуется на преодоление сопротивлений в напорном трубопроводе и на подъем жидкости в резервуар. Вертикальное расстояние h

вс

от свободной поверхности водоема до центра насоса называется вакуумметрической высотой всасывания

. Потери энергии во всасывающем трубопроводе называются

потерями при всасывании

Вертикальное расстояние

h

н

от центра насоса до уровня воды в резервуаре называется геодезической высотой нагнетания

. Потери энергии в напорной линии называются

потерями при нагнетании

. Сумма геодезических высот

h

вс +

h

н

, сложенная с суммой потерь энергии в системе, называется напором насоса Н

:

Н

=

h

вс +

h

н +

h

wвс +

h

wн

. (7.9

)

Напор

, развиваемый насосом,

представляет собой

количество энергии, сообщаемое насосом единице массы перекачиваемой жидкости.

Напоризмеряется

в метрах столба перекачиваемой жидкости или в единицах давления .

Напор, развиваемый работающим насосом, можно определить также по формуле (7.9

) с использованием показаний вакуумметра и манометра, которыми обычно оборудуются насосные установки (

рис. 3.4

):

H

=

h

м +

h

в +

Δh

+ (

w

н 2 –

w

в 2) / (2

g

)

, (7.10

)

где Н

– напор насоса,

м

;

h м

– показание манометра, выраженное в метрах столба перекачиваемой жидкости;

h в

– показание вакуумметра, выраженное в метрах столба перекачиваемой жидкости;

Δh

– вертикальное расстояние между точками присоединения манометра и вакуумметра,

м

;

w н

,

w

в

– скорости в нагнетательной и всасывающей линиях (в местах присоединения манометра и вакуумметра), м/с

;

g

м/с 2

.

Одним из основных технических показателей насоса является также давление насоса

р

:

р

=

р

к –

р

н +

ρ

(

w

к 2 –

w

н 2) / (2

g

) +

ρ g

(

z

к –

z

н)

, (7.11

)

где р

к

, р

н

– давление на выходе и на входе в насос, Па

;

ρ

– плотность жидкой среды,

кг/м 3

;

w к

,

w

н

– скорость жидкой среды на выходе и на входе в насос, м/с

;

g

– ускорение свободного падения,

м/с 2

;

z к

,

z

н

– высота центра тяжести сечения выхода и входа в насос, м

.

Напор насоса Н

и давление насоса

р

связаны между собой зависимостью

Н

=

р

/ (

ρ g

)

, (7.12

)

где ρ

– плотность жидкой среды,

кг/м 3

;

g

– ускорение свободного падения,

м/с 2

.

«История изобретения паровых машин» — Трудно представить нашу жизнь без электричества. Первый паровоз. Первый паровой автомобиль. Паровые машины. Преимущества. Определение. История изобретения паровых машин. Паровая турбина Герона. Цель. Паровая машина. Немного истории.

«Тепловые машины» — Рабочим веществом может быть водяной пар или газ. Двс. «Младший брат» — паровоз. Определить пути повышения КПД. Финиш. КПД идеального теплового двигателя. Решающая роль. Средняя скорость движения 72 км/ч. Домашнее задание. Цикл Карно. Экологические последствия работы тепловых двигателей. Сел на пароход, отправлявшийся в Лондон.

«Изобретение паровой машины» — Последующие изобретатели внесли много усовершенствований в насос Ньюкомена. Такой двигатель двойного действия был разработан Уаттом в 1782 году. Паровая машина Томаса Севери. Давление пара, подаваемого в цилиндр из котла (1), поднимало поршень. С 1776 года началось фабричное производство паровых машин.

«История паровой машины» — Паровые машины с возвратно-поступательным движением. Паровая машина. Первая в России двухцилиндровая вакуумная паровая машина. Вакуумные машины. Создание вакуума в закрытом цилиндре. Как она работает. Вид паровых двигателей. Какое у них преимущество. Преимущество паровых машин. Реальная паровая турбина.

«Тепловые насосы» — Система работает устойчиво, колебания температуры и влажности в помещении минимальны. Сечение различных типов вертикальных грунтовых теплообменников. Конструкция грунтового зонда. Зимой теплонасосная система передает в дом тепло неостывшей земли. Объекты жилищного строительства (коттеджи, многоквартирные дома).

«Тепловая машина» — Первый паровоз был сконструирован в 1803 г. английским изобретателем Ричардом Тревитиком. Презентация к уроку физики в 8 классе «Тепловые машины». Машины, преобразующие внутреннюю энергию топлива в механическую, называются тепловыми двигателями. Шотландский инженер, механик и изобретатель, интересовался паром и конденсацией воды.

Всего в теме 11 презентаций

Данная разновидность насосов является одной из самых древних. Механическое вытеснение жидкостной среды можно назвать простейшей реализацией принципа перекачки. В наши дни конструкции таких агрегатов, конечно, имеют более сложное устройство по сравнению с первыми представителями класса. В современном виде поршневой жидкостный насос имеет прочный корпус, развитую элементную базу и предполагает наличие широких возможностей для коммуникации. Последний аспект обуславливает распространение оборудования в разных сферах от бытовых нужд и вплоть до промышленных узкоспециализированных отраслей.

Преимущества, недостатки и применение поршневых (плунжерных) насосов:

Основные преимущества поршневых (плунжерных) насосов:

- надежность и долговечность конструкции при своевременном техническом уходе;

- высокая ремонтопригодность;

- высокий эксплуатационный ресурс;

- наличие возможности «сухого» всасывания;

- работа в широком диапазоне давлений;

- возможность создавать очень высокие давления (1000 атмосфер и более);

- возможность регулирования давления рабочей среды, не влияя на скорость потока/движения (расход) рабочей среды;

- изменения давления рабочей среды и скорости потока/движения (расхода) рабочей среды мало влияют на производительность насоса;

- работа с различными рабочими средами, в т.ч. с вязкими жидкостями, суспензиями, абразивными жидкостями и жидкостями с твердыми включениями (в этом случае насос изготавливается из высокопрочных материалов).

Поршневые (плунжерные) насосы благодаря простоте своей конструкции и высокому эксплуатационному ресурсу используются в системах водоснабжения, в пищевой и химической промышленности, в быту. Поршневые (плунжерные) насосы используются с глубокой древности.

В тоже время насос не лишен недостатков. Для него характерны:

- низкая производительность;

- импульсный темп работы и перекачивания рабочей среды. Жидкость движется по трубопроводу с различной скоростью (скачками);

- наличие трущихся деталей и узлов;

- высокие эксплуатационные расходы;

- наличие масла в деталях и узлах во внутренней конструкции насоса;

- попадание и загрязнение перекачиваемой рабочей среды маслами;

- необходимость в применении уплотнений в конструкции насоса.

Основной и существенные недостаток данного типа насосов – пульсация. Пульсации можно уменьшить, расположив несколько поршней (плунжеров) в ряд и соединив их с одним валом таким образом, чтобы циклы их работы были сдвинуты друг относительно друга по фазе на равные углы. Другим способом борьбы с пульсацией является использование дифференциальной схемы включения насоса, при которой нагнетание рабочей среды осуществляется не только во время прямого хода поршня, но и во время обратного хода.

Назначение насосов

Используют такие агрегаты в разных областях. Его принцип действия не предполагает работу с большими объемами носителя, но зато имеет немало других полезных качеств. Так как в ходе вытеснения каждой новой «дозы» поршнем выполняется прием новой жидкости в условиях сухого цилиндра, использование конструкции себя оправдывает в химической промышленности. Специализированное назначение поршневых жидкостных насосов допускает работу с агрессивными средами, взрывоопасными смесями и некоторыми видами топлива. Но этим не ограничивается применение поршневых агрегатов. Их также используют в бытовых нуждах, для снабжения чистой водой и полива. Опять же, такие модели не рассчитываются на большие объемы циркуляции, но отличаются надежностью и деликатным обращением с обслуживаемой жидкостью – собственно, этот фактор и обусловил широкое распространение насосов в пищевой промышленности.

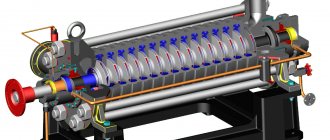

Конструкция и устройство поршневого (плунжерного) насоса:

Поршневые насосы и плунжерные насосы можно различать по конструкции в зависимости от типа, действия насоса и количества цилиндров.

Наиболее простая конструкция поршневого (плунжерного) насоса состоит из возвратно-поступательного механизма, включающего в себя поршень (плунжер), шатун и кривошип, рабочего цилиндра (корпуса, рабочей камеры, цилиндрической камеры), двух клапанов (входной и выходной) и привода.

Поршень (плунжер) изготавливается из прочного материала, совместимого с перекачиваемой средой, и герметично с помощью уплотнителей соединен или примыкает к стенкам камеры (рабочего цилиндра). Объем рабочей камеры немного больше того объема жидкости, газа или газожидкостной смеси, чем может вытеснить поршень за один цикл работы. Входной и выходной клапаны, как правило, представляют собой подпружиненные шаровые краны или заслонки, изготовленные из того же химического стойкого и прочного материала, что и поршень (плунжер). Входной клапан впускает рабочую среду в рабочую камеру, а выходной – выпускает.

Привод служит для приведения поршня (плунжера), соединенного через кривошипный механизм, в возвратно-поступательное движение. При этом сам рабочий механизм привода может быть разный: рычажный, пневматический, паровой, гидравлический или электрический.

Принцип действия поршневого (плунжерного) насоса:

Принцип действия на примере одностороннего насоса с одним цилиндром (плунжером):

- После запуска насоса поршень (плунжер) начинает совершать периодические движения вверх и вниз на определенное расстояние внутри цилиндра с помощью шатуна.

- При втягивании поршня шатуном в цилиндре создаётся разрежение, благодаря чему открывается клапан, находящийся у всасывающего отверстия, через которое начинает поступать рабочая среда.

- Когда поршень совершает движения в обратную сторону, то наоборот, всасывающий клапан закрывается, а открывается тот, который относится к нагнетательному отверстию, что впоследствии способствует выходу рабочей среды через него.

Типы и виды поршневых (плунжерных) насосов:

Различают два основных типа поршневых насосов: подъемный насос и силовой насос.

Поршневой насос для подъема. В подъемном насосе восходящий ход поршня втягивает воду (или иную жидкость) через клапан в нижнюю часть рабочего цилиндра. При движении вниз вода проходит через клапаны, установленные в поршне, в верхнюю часть рабочего цилиндра. При следующем движении вверх вода отводится из верхней части рабочего цилиндра через носик. Этот тип насоса ограничен высотой воды, которая может поддерживаться давлением воздуха против вакуума.

В поршневом силовом насосе при движении поршня вверх вода (или иная жидкость) через впускной клапан поступает в рабочий цилиндр. При спуске вода сбрасывается через выпускной клапан в выпускную трубу.

Поршневые (плунжерные) насосы классифицируют по:

– давлению:

- низкого давления — до 0,2 МПа,

- среднего — от 0,2 до 0,6 МПа,

- высокого давления — более 0,6 МПа;

– коэффициенту быстроходности ns:

- тихоходные,

- нормальные,

- быстроходные;

– функциональному назначению (водопроводные, бытовые и т. д.);

– количеству рабочих цилиндров в насосе;

– по принципу действия насоса:

- насосы одинарного действия (имеют по одному клапану на каждом конце, где всасывание и нагнетание происходят в противоположных направлениях),

- насосы двойного действия (используют два клапана на каждом конце, что обеспечивает всасывание и нагнетание в обоих направлениях).

Модели двухстороннего действия

Появление данной разновидности поршневых насосов обусловлено стремлением производителей устранить эффект пульсации, который возникает именно по причине ритма, в котором поршень выталкивает порции жидкости. В таких насосах штоковая и поршневая полости имеют индивидуальные клапанные системы. Такой принцип распределения подачи воды позволяет не только устранять пульсацию, но и повышать производительность. Правда, односторонние жидкостные поршневые насосы все же имеют свои преимущества, которые выражаются в более высокой степени надежности и долговечности. Еще одной модификацией, которая должна была устранить ритмическую подачу жидкости, является насос, дополненный гидроаккумулятором. В момент пикового давления такие агрегаты собирают энергию, а при ее понижении — наоборот, отдают. Впрочем, полностью устранить пульсацию получается не всегда и эксплуатирующим предприятиям приходится соответствующим образом разрабатывать конфигурации приема жидкости уже вне конструкции насоса.