Автомат АДГ-502 (рис. 9) предназначен для выполнения сварки на постоянном токе в среде углекислого газа стыковых соединений с разделкой и без разделки кромок, угловых швов и нахлесточных соединений.

Рис. 9. Автомат АДГ – 502

Автомат комплектуется из двух частей: сварочного трактора 1 и источника питания дуги 2 – выпрямителя ВДУ – 504. Работа автомата основана на принципе зависимости скорости подачи электродной проволоки от напряжения дуги. Все управление автоматом осуществляется с пульта, размещенного на сварочном тракторе. На пульте управления установлены приборы для контроля режима, регуляторы напряжения дуги и скоростей сварки и подачи электродной проволоки, а также кнопки управления. На дополнительном пульте управления, закрепленного на сварочном выпрямителе, расположены элементы управления подачей защитного газа.

Сварочный трактор аналогичен автоматам типа АДФ, отличие в конструкции токопровода, наличием охлаждающей воды и защитного газа, отсутствием бункера для флюса и светоуказателя. Сварочная головка показана на рис. 10.

Рис. 10. Сварочная головка автомата АДГ- 502

Односторонняя сварка автоматами на медном перемещающемся ползуне.

Этот способ был разработан в ИЭС им. Патона и был внедрён в производство в виде автомата ТС-32 (Рис.6.7.) и ТС-44. Это способ сварки листов по повышенному зазору с применением подвижного охлаждаемого медного ползуна, закреплённого на тележке, которая с помощью специального ножа соединялась со сварочным трактором через зазор между свариваемыми листами. Одно из требований при таком способе сварки – сохранение постоянным начального зазора между листами. Это достигалось наличием сборочных скоб, устанавливаемых поперёк будущего сварного шва через 800 – 1200 мм и которые в процессе сварки должны удаляться. Такие автоматы позволяли сваривать листы полотнищ толщиной до 12 мм. Позже в ЦНИИ ТС был разработан аналог этих автоматов – автомат типа «Бриг». Существенным недостатком этого высокопроизводительного способа сварки явилось наличие сверхнормативных остаточных местных сварочных деформаций типа «волнистости» (потеря устойчивости) на толщинах 4-6 мм и «домиков» на толщинах 8-12 мм по концам стыковых соединений на длине 800 – 1200 мм. Несмотря на этот недостаток, стоимость сборки листов полотнищ снизилась в 2 раза, а стоимость сварки – в 1,5 раза.

Полуавтоматы. Установки для сварки полуавтоматами типа ПШ-5 (ПШ-5У), ПШ-54 под слоем флюса в настоящее время в судостроении не применяются в силу их недостатков – значительный вес держателя (из-за бункера с флюсом), малый запас флюса, невозможность плавного регулирования скорости подачи проволоки.

Отечественная промышленность располагает большим числом различных автоматов и полуавтоматов для сварки в защитных газах. В судостроении находят применение автоматы для сварки плавящимся электродом: АДПГ-500, АДСП-1, ТС-35 и неплавящимся (вольфрамовым) электродом – АДСВ-2.

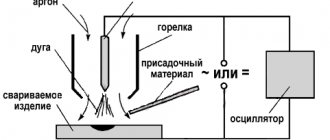

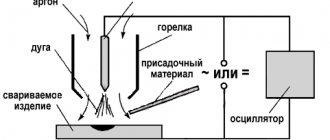

Автомат АДПГ-500 предназначен для сварки плавящимся стальным электродом в среде защитных газов (СО2, Аr, Hе) стыковых и угловых швов в нижнем положении. В комплект установки входят источник питания сварочной дуги ( преобразователь типа ПСГ-500), шкаф управления, сварочный трактор и газовая аппаратура. Сварочный трактор имеет детали, унифицированные с автоматом АДФ-500. Трактор – малогабаритный предназначен для сварки тонкой электродной проволокой диаметром 0,8 – 2 мм при силах тока 150 – 500 а. Скорость сварки может изменяться в пределах 15 – 70 м/ч, а скорость подачи проволоки 90 – 960 м/ч. Трактор может перемещаться по изделию. Газовая аппаратура состоит (Рис.6.8.) из баллона с защитным газом, редуктора, ротаметра (расходомер газа) и соединительных шлангов. При сварке в среде СО2 в состав газовой системы включают осушитель и подогреватель газа. Грелка с водяным охлаждением обеспечивает подачу защитного газа в пределах 600 – 1500 л/ч.

На судостроительных заводах сварку плавящимся электродом в защитных газах наиболее широко применяют как полуавтоматическую с применением полуавтоматов ПДПГ-300, ПДПГ-500, А-537Р, «Гранит» и «Нева» и др.

Полуавтоматы ПДПГ-300 и ПДПГ-500 – в состав установки входят источник сварочного тока (типа ПСГ-350 или ПСГ-500), шкаф управления, подающий механизм с гибкими шлангами и сварочными пистолетами и газовая аппаратура (Рис.6.8).

Подающий механизм обеспечивает подачу проволоки диаметром 0,8- 2,0 мм со скоростью до 960 м/ч. Полуавтоматы предназначены для сварки плавящимся электродом в среде защитных газов стыковых и угловых швов в любых пространственных положениях. Полуавтомат А-547Р (А-547, А-547У) предназначен для сварки в среде углекислого газа; создан в ИЭС им. Патона. Особенность полуавтомата – облегчённый пистолет с коротким шлангом длиной от 0,8 до 1 м (Рис.6.9). Полуавтомат рассчитан на электродную проволоку диаметром 0,Ю8 – 1,0 мм и предназначен для сварки тонколистовой стали толщиной до 3 мм и угловых швов катетом 4 мм в углекислом газе.

Для сварки титановых сплавов применяют автоматы типа АДС-1000-2М, АДС-1000-2В, АСУ-4МВ и полуавтоматы ПГТ-2, «Ри и др.

Оборудование для ручной и механизированной сварки неплавящимся электродом в среде инертных газов.При этом способе сварки в качестве неплавящегося электрода используют вольфрамовые прутки, содержащие 1,5 -2% окиси лантана или иттрия, которые улучшают эмиссию электронов с электрода, что повышает устойчивость горения дуги. Наиболее широк этот способ применяется для сварки цветных металлов и сплавов и для нержавеющих сталей. Во многих случаях сварочная дуга питается от источника переменного тока, что объясняется следующим.

Читать также: Ремонт советского домкрата 5 тонн

При сварке алюминия и его сплавов на его основе, а также магниевых сплавов, для разрушения тугоплавкой окисной плёнки, образующейся на поверхности сварочной ванны, необходима обратная полярность (минус на изделии), так как только при таком включении эмиссия электронов с изделия (катода) будет разрушать поверхностную плёнку окислов; сварку можно выполнять качественно при условии указанной очистки сварочной ванны. В тоже время, при обратной полярности вольфрамовый электрод чрезмерно нагревается. Во избежание его расплавления, сварочный ток приходится уменьшать, а это снижает производительность сварки.

При переходе на переменный ток сварочная ванна достаточно очищается в полупериод, когда изделие является катодом; одновременно переменная полярность позволяет повысить сварочный ток и производительность сварки. Однако в этом случае неизбежно появление составляющей постоянного тока Iо(Рис.6.10.) в связи с тем, что электродами являются различные металлы (один электрод – вольфрам, другой – алюминий).

Более интенсивная эмиссия электронов с вольфрамового электрода обусловливает появление несимметричной синусоиды переменного тока, из которой можно выделить постоянную составляющую. Составляющая постоянного тока имеет прямую полярность, что ухудшает качество сварного соединения (затрудняет разрушение плёнок, уменьшает глубину проплавления, ухудшает стабильность дуги). Исследования показали [ 4,5 ], что включение в последовательную сварочную цепь балластных реостатов или ёмкости уменьшает или полностью устраняет составляющую постоянного тока. Поэтому при сварке (механизированной или ручной) алюминиевых сплавов вольфрамовым электродом питание сварочной цепи осуществляют, как правило, переменным током (Рис.6.8,б).

В состав установки входят: источник тока – сварочный трансформатор 1; дроссель для регулирования силы сварочного тока 2; осциллятор для стабилизации дуги 3; балластный реостат 4 для уменьшения составляющей постоянного тока; газо -электрическая горелка 5 с вольфрамовым электродом, газовая система, включающая баллон с аргоном 6 , редуктор 7, ротаметр 8 и шланги для подвода аргона. В ручном варианте газо-электрическую горелку перемещают вручную. Укрепив на тракторе и включив в состав установки шкаф управления, можно сварку вести автоматически. Установки типа УДАР-300 и УДАР-500, а также УДГ-301 и УДГ-501 применяют в судостроении. Для устранения составляющей постоянного тока в сварочную цепь этих установок включены конденсаторные батареи и имеется электронный стабилизатор напряжения. Диаметр вольфрамового электрода – 2-6 мм. В судостроение в настоящее время очень широко применяется автомат АДСВ-2, который предназначен для автоматической сварки нержавеющих сталей и цветных металлов и сплавов неплавящимся вольфрамовым электродом в среде аргона. Сварочный ток до 400 а, скорость сварки 10-80 м/ч, диаметр присадочной проволоки – 1-2,5 мм, скорость её подачи до 800 м/ч.

Гибридная лазерно-дуговая сварка. Основные принципы.Применение дугового разряда как одного из самых распространённых и дешёвых видов источников тепла для сварки наталкивается на существенные трудности, связанные с недостаточной концентрацией энергии в электродуговой плазме и неустойчивостью горения дуги при высоких скоростях сварки [ 1, 3 ]. Поэтому на данный момент всё большее развитие получают гибридные ( помесь) способы сварки, к которым можно отнести и лазерно-дуговую сварку. Данная технология была получена объединением технологий лазерной сварки и сварки в среде защитных газов. На Рис.6.11 показаны основные методы реализации гибридно-дуговой сварки.

Процесс гибридной сварки может быть реализован по двум схемам – в первой схеме луч лазера и дуга действуют с разных сторон, во второй схеме воздействие дуги и луча осуществляется с одной стороны по отношению направлению сварки и нормали к поверхности металла. На данный момент, в силу сложности изготовления оборудования, соответствующего первой схеме, при сварке используется вторая схема. Процесс лазерно-дуговой сварки может осуществляться как неплавящимся так и плавящимся электродом. При использовании неплавящегося электрода дуга зажигается впереди по ходу сварки. Дуга прогревает металл и расплавляет его верхний слой, а лазерный осуществляет глубокое проплавление. При использовании плавящегося электрода электрическую дугу зажигают позади сфокусированного излучения, которое проплавляет только соприкасающиеся части металла. Основой системы гибридной сварки является специальная сварочная горелка, включающая в себя как лазерную оптику, так и горелку для сварки в среде защитных газов (Рис. 6.12).

Схематичное представление метода гибридной лазерно-дуговой сварки показано на Рис.6.13.

При гибридной сварке помимо лазерного излучения на сварочную ванну воздействует сварочная дуга, которая является дополнительным источником энергии, привносимой в сварочную ванну. Минимальная мощность лазера должна быть более 500Вт [2, 3].

Гибридная лазерно-дуговая сварка реализует технологический процесс, в котором взаимно усиливаются преимущества каждого из методов сварки и уменьшаются недостатки, что приводит к расширению технологических возможностей. Применение такого вида сварки – перспективно для судостроения.

Установки для механизированной сварки вертикальных швов. Применение ЭШС.При современных методах постройки корпусов судов из крупных секций или блоков наиболее ответственными являются швы монтажных соединений (межсекционные стыки), которые часто сваривают вручную за несколько проходов ( при толщинах более 15 мм). Это очень трудоёмкий и затратный процесс. В настоящее время на многих судостроительных заводах применяют автомат типа А-433М, (модернизированный для электрошлаковой сварки), разработанный специально для судостроения. Нашли применение также автоматы А-820М, А-612, А-681 и др.

Читать также: Плотность меди в кг м3 в физике

Автомат А-433М (Рис.6.14.) – одноэлектродный перемещающийся по монорельсу, на котором укреплена зубчатая рейка.

На каретке автомата смонтированы сварочная головка, бункер с флюсом и пульт управления. Автомат имеет электромотора: один для вертикального перемещения каретки со скоростью 2,5-20 м/ч и второй для подачи электродной проволоки в шлаковую ванну с постоянной скоростью, которую можно регулировать в пределах 68-430 м/ч. Для формирования шва имеются два медных ползуна или формирующий ползун и подкладная планка, охлаждаемые водой. Сварочная головка автомата установлена на сдвоенном суппорте, что позволяет корректировать положение электрода по ширине и толщине стыка. Автомат рассчитан на применение проволоки диаметром 3 мм при силе тока до 12000 а и предназначен для сварки стали толщиной до 60 мм. В качестве источника питания сварочной цепи используют электромашинный преобразователь ПСМ-1000 с жёсткой внешней характеристикой. В настоящее время вместо этого автомата чаще начали применять автоматы типа А-820М, который предназначен для ЭШС вертикальных швов металла толщиной 18-50 мм. В связи с особой ответственностью монтажных швов корпуса, очень важное значение имеет стабильность качества ЭШС. Особенность подготовки таких соединений под сварку – их кромки не имеют скоса. Сборку с заданным зазором выполняют при помощи скоб (Рис. 6.15.) после обрезки припуска по монтажному стыку.

Для сварки крестообразных соединений набора (флоры и стрингеры) высоких днищевых секций в настоящее время применяют четырёхголовочные (работа одновременно четырёх дуг) автоматы типа «Балтия».

Не нашли то, что искали? Воспользуйтесь поиском:

Автоматическая сварка в среде защитных газов

Упрощение технологии сваривания, которое не ведет к ухудшению качества, помогает сделать данный вид соединения металла еще более востребованным. Автоматическая сварка в среде защитных газов на данный момент является одним из основных вариантов серийного производства сварных изделий. Это вполне оправдано теми факторами, что автоматика позволяет достичь высокой производительности, скорости создания деталей и достойного качества. В то же время сама технология применения защитных газов становится гарантией качества, так как именно данный метод считается одним из самых надежных. Хотя себестоимость применения газовой защиты выше, чем у ручной дуговой сварки, она дает более надежное соединение. Особенно это проявляется во время работы с тонкими листами, цветными металлами и сложно свариваемыми сплавами.

Автоматическая сварка в среде защитных газов

Правильная настройка параметров автомата дает возможно исключить появление дефектов из-за человеческой неаккуратности. После подбора параметров, техника будет проводить сварку одинаково во всех случаях, что и требуется для серийного производства.

Область применения

Автоматическая сварка в СО2 больших толщин, а также прочие ее разновидности используются преимущественно в промышленности. Для частного применения такие параметры оказываются невостребованными. Для серийного производства это незаменимая вещь, но для изготовления 1-2 деталей лучше воспользоваться обыкновенным ручным методом. Ремонт также невозможно привести с помощью этой технологии.

Цеха по производству металлоконструкций, предприятия занимающиеся выпуском металлических изделий и прочие сферы, основанные на серийном производстве, обязательно используют такую технику. Даже сложность работы с газом не останавливает ее развитие. Ведь здесь все сводится к подготовительным работам, которые должны выполняться на высоком уровне, благодаря чему и обеспечивается одинаковое качество для каждого изделия в партии.

Преимущества

Данная технология не зря получила широкое распространение в промышленности, так как она обладает рядом преимуществ:

- Высокая производительность процесса сварки, если речь идет о серийном производстве;

- Все делается одинаково по заданным настройкам, так что нет негативного человеческого фактора;

- Швы обладают высоким качеством, так как газ дает отличную защиту;

- Можно соединять сложно свариваемые, и даже разнородные металлы;

- Для обслуживания автомата не требуется большого количества людей.

Недостатки

В качестве недостатков стоит отметить следующие факторы:

- При ошибке в параметрах, брак распространится на всю серию изделий;

- Техника имеет ограниченный предел настроек, так что не все параметры можно подобрать;

- Стоимость оборудования делает данную технику недоступной для многих людей;

- Нет возможности создать шов в любом положении и с любыми параметрами, так как для этого система может не обладать достаточными параметрами, тогда как вручную это сделать намного проще.

Принцип работы и технология механизированной сварки

Автоматическая сварка в защитных газах проводится с использованием сварочной проволоки или электродов без покрытия использует два основных принципа действия. От электросварки здесь взято разогревание металла до состояния плавления при помощи электрической дуги. Для этого могут использоваться как плавкие, так и неплавкие электроды. Отсутствие покрытия компенсируется газовой оболочкой. Сам принцип сваривания практически не отличается от того, что используется в ручной сварке защитными газами.

Автоматическая сварка в защитных газах

Главным отличием является то, что установка обладает системой управления, которая помогает проводить все процедуры без участия человека. В ней имеется ряд параметров, которые нужно выставлять для создания соответствующего режима, а затем включается все на поток. Настройка является одним из самых сложных процессов, в данном деле.

«Важно!

Тут нужно четко придерживаться технологии, так как малейший недочет может привести к браку всей партии.»

Используемые защитные газы

В данной сфере может использоваться несколько разновидностей защитных газов, у каждого из которых есть свои свойства и особенности. Среди основных газов следует выделить такие:

- Аргон – создает высокий уровень защиты, но вреден для здоровья человека, а также обладает высокой стоимостью;

- Гелий – редко используется, но хорошо подходит для изделий с большой толщиной проварки;

- Углекислый газ – относительно дешевый и безопасный вариант, но годен преимущественно для углеродистых сталей средней толщины;

- Водород – данный вид газа не часто встречается в сварке, но для особых случаев его все же применяют.

Сварочные материалы и оборудования

В качестве основных сварочных материалов и используемого оборудования применяются следующие вещи:

- Сварочная проволока или электрод без покрытия;

- Неплавкий электрод;

- Горелка;

- Защитный газ;

- Автоматическая система для подачи заготовок и управления сварочными инструментами;

- Сварочная маска.

Оборудование для автоматической сварки в среде защитных газов

Техника безопасности

Чтобы процесс проходил максимально безопасно, необходимо проверить целостность шлангов, соединяющих горелку и источники газа. Также нужно проверить, чтобы ничего не травило, так как в ином случае будет опасность взрыва. Все настройки, ремонтные работы и прочие манипуляции проводятся только тогда, когда аппаратура отключена от сети. Во время процесса сварки запрещается вмешиваться в него.

Заключение

Автоматическая сварка выводится в особый разряд, так как эта технология стоит обособленно. Здесь не применяется человеческий труд непосредственно, так как основные манипуляции отводятся машине. Человеку нужно только следить за всем происходящим и задавать настройки. В то же время это повышает ответственность, так как по невнимательности можно создать такую ситуацию, когда вся партия изделий окажется непригодной для использования из-за имеющихся дефектов. В остальном это очень эффективный процесс.

Автор: Игорь

Дата: 12.02.2017

Рейтинг статьи:

svarkaipayka.ru

Режимы

Для этих операций чаще пускают в дело инверторные агрегаты полуавтоматического класса. С их поддержкой проводится настройка электричества и подаваемого напряжения. Также эти станции служат базовым источником питания, а их мощность и опции регулирования варьируются в зависимости от модели. Если есть потребность провести стандартную деятельность (без оборота толстых и непопулярных сплавов), можно выбрать самую простую аппаратуру.

Режимы сварки в углеродном газе

Дуговая автоматизированная сварка в защитных газах может различаться по многим величинам, большинство из которых определяется по положениям: 1-е радиус проволоки, 2-е её диаметр, 3-е сила электричества, 4-е напряжение, 5-е скорость подачи контакта, 6-е расход газа. А выглядит всё так:

- 15см, 0.8мм, 120А, 19В, 150м\ч, 6ед\мин;

- 7мм, 1мм, 150А, 20В, 200м\ч, 7ед\мин;

- 2мм, 1.2мм, 170А, 21В, 250м\ч, 10ед\минут;

- 3мм, 1.4мм, 200А, 22В, 490м\ч, 12ед\мин;

- 4-5мм, 0.16см, 250А, 25В, 680м\ч, 14ед\минут;

- более 0.6см, 1.6мм, 300А, 30В, 700м\ч, 16ед\мин.

Эти характеристики являются стандартными, и рассчитаны для процессов с углекислотой.

Применение сварки в среде инертных и активных защитных газов

- 28 ноября

- 37 рейтинг

- Характеристика электродов

Сварка в среде защитного газа проводится для предотвращения влияния воздуха на расплавленный металл в зоне соединения. Для этого непосредственно в зону воздействия электрической дуги через горелку подводятся специальные газы (РИСУНОК 1), либо сварка проводится в камере, из которой сначала был выкачан воздух, а затем закачан защитный газ.

Рисунок 1. Дуговая сварка в среде защитных газов.

Ассортимент защитных газов

Они бывают:

- химически инертными;

- активными.

Сварка в закрытой среде необходима для предотвращения воздействия воздуха на сам процесс.

В первую группу входят: аргон (Ar), гелий и аргонно-гелиевые смеси. Они не вступают в химические реакции с расплавленными металлами в сварочной ванне и не растворяются в них. Применяются для скрепления алюминиевых, магниевых, титановых деталей и для соединения сплавов данных металлов (сварка МИГ — металл инертный газ).

Вторая группа (сварка МАГ — металл активный газ), в свою очередь, подразделяется на:

- имеющие восстановительные свойства (оксид углерода и водород);

- обладающие окислительными свойствами (углекислый газ (CO2) и пары воды);

- с выборочной активностью (азот).

Из группы активных газов наиболее широко используется диоксид углерода, так как он имеет самую низкую стоимость.

Если принять стоимость 1 м3 углекислого газа за 1, то стоимость азота будет 1,5625, кислорода — 3,2813, водорода — 4,0625, аргона — 44,6875. Гелий — чемпион по цене, он дороже диоксида углерода в 156,25 раз! Кроме того, плотность гелия меньше, чем, например, у аргона, соответственно, его расходоваться будет больше.

Вернуться к оглавлению

| Вид металла | Его толщина, мм | Применяемый электрод | |

| вольфрамовый | плавящийся | ||

| Низкоуглеродистая, легированная и конструкционная сталь | 3 | аргон марки В, смесь Ar (70-80%) и CO2 (20-30%) | аргон марки Г, углекислый газ, смесь Ar (75-90%) с CO2 (10-25%) |

| Теплоустойчивая перлитная сталь | аргон марки Б | аргон марки Г, углекислый газ, смесь Ar (75-90%) с CO2 (10-25%) | |

| Высоколегированная, коррозионностойкая, жаростойкая и жаропрочная сталь | аргон марки В, смесь Ar (70-80%) и CO2 (20-30%), гелий | аргон марок В, Г, гелий, углекислый газ, смесь Ar (75-90%) с CO2 (10-25%) | |

| Жаропрочный хромоникелевый сплав | любая | Ar марки В, гелий | Ar марки Б, гелий |

| Алюминий и его сплавы | 6 | аргон марки В, гелий, смесь Ar (70-80%) с CO2 (20-30%) | аргон марки Б, смесь аргона марок Б и В, смесь Ar (35%) с гелием (65%) |

| Титан и его сплавы | любая | Ar марки А | Ar марки А |

| Медь и ее сплавы | аргон марки В, гелий, смесь Ar (70-80%) с CO2 (20-30%), азот | аргон марки В, гелий, смесь Ar (70-80%) с CO2 (20-30%), азот | |

| Сплавы магния | аргон марки Б, гелий | Ar марки Б | |

| Цирконий, молибден, тантал и другие активные металлы | Ar марки А | Ar марки А |

Вернуться к оглавлению

Дуговая сварка в среде защитных газов осуществляется с применением сварочной (трансформатор, блок питания, кабели, инвертор, горелка, маска) и газовой (баллон, шланги, расходометр) аппаратуры.

Оборудование подразделяется на ручные сварочные аппараты, аппараты для полуавтоматической работы и полностью автоматизированные устройства.

Механизированная сварка в защитном газе применяется на промышленных предприятиях. Оборудование позволяет производить большие партии однотипных изделий. В индивидуальном пользовании применение таких устройств нецелесообразно и очень дорого.

Полуавтоматическая же сварка широко применяется как в крупных заводах, так и в индивидуальном пользовании. Такая аппаратура значительно дешевле полных автоматов, мобильнее, а качество швов получается не менее отличным. Полуавтоматические устройства отлично зарекомендовали себя и в малом бизнесе. Наверное, нет ни одной СТО, где бы они не использовалась.

Принцип работы полуавтоматов заключается в том, что процесс происходит в ручном режиме, а подача электродной проволоки автоматизирована.

Рисунок 2. Схема полуавтомата.

Схема полуавтомата на РИСУНКЕ 2, где 1 — баллон с защитным газом; 2 — механизм подачи проволоки; 3 — проволока; 4 — трубопровод подачи газа; 5 — горелка; 6 — заземление; 7 — трансформатор.

Ручная сварка предполагает работу только с неплавящимися стержнями, где не надо постоянно подводить электродную проволоку.

Схема процесса варки с помощью вольфрамового электрода на РИСУНКЕ 3.

Следует также отметить, что по виду работы сваривание в защитном газе бывает с непрерывной и импульсной дугой.

Вернуться к оглавлению

Дуговая сварка в защитных газах выполняется неплавящимися и плавящимися электродами.

Первые для переменного тока изготавливаются из чистого вольфрама, для постоянного — из чистого вольфрама, лантанированого, торированого и итрированного вольфрама. Такие прутки сгорают на воздухе, поэтому защитный газ предохраняет и от этого.

Рисунок 3. Схема процесса варки с помощью вольфрамового электрода.

Электродуговая сварка в защитной среде вольфрамовыми электродами называется при постоянном токе TIG-DC, при переменном — TIG-AC.

При использовании несгораемого стержня применяют присадную проволоку для заполнения сварочной ванны металлом.

Плавящиеся электроды для сварки в защитных газах используют изготовленные из того же металла, который подлежит скреплению. Они представляют собой цельную или трубчатую проволоку, которая подается автоматически в процессе работы. Внутри трубчатого электрода помещается порошкообразный легирующий, шлако- и газообразующий компонент (порошковая проволока). Плавящийся электрод выполняет также функцию присадки.

Вернуться к оглавлению

Преимущества:

- Применяя различные режимы работы, можно соединять практически любые металлы.

- Высокое качество соединений в широком спектре толщин металлов.

- Визуальный контроль за течением процесса.

- Нет зависимости от положения деталей в пространстве.

- Температурное воздействие производится на узкий участок деталей.

- Высокая скорость работы, с легкостью процесс можно механизировать и автоматизировать

- Не нужно удалять флюсы и шлаки, проводить зачистку швов.

Существенные недостатки:

- Необходима защита от вредного светового и термического воздействия сварки.

- Необходимость закупки дорогостоящих защитных газов.

- Возможность их негативного воздействия на организм человека.

- Дороговизна оборудования.

- Необходимость прохождения дополнительных обучающих курсов.

Качественная сварка в среде защитных газов обеспечивает высокую надежность получаемых изделий и долгий срок их эксплуатации.

expertsvarki.ru

Общие рекомендации по технике сварки

Ручную и механизированную сварку обычно ведут на весу. Автоматическую сварку можно осуществлять так же, как и при сварке под флюсом, на остающихся или съемных подкладках и флюсовых подушках. Однако во многих случаях наиболее благоприятные результаты достигаются при использовании газовых подушек (рис. XI.4). Они улучшают формирование корня шва, а при сварке активных металлов способствуют и защите нагретого твердого металла от воздействия с воздухом. Подаваемые в подушку газы по составу могут быть аналогичными применяемым для защиты зоны сварки.

XI.4. Схемы газовых подушек а, б — односторонняя и двусторонняя сварка; 1 — защитный газ; 2 — медная подкладка

Качество шва в большой степени определяется надежностью оттеснения от зоны сварки воздуха. Необходимый расход защитного газа устанавливают в зависимости от состава и толщины свариваемого металла, конструкции сварного соединения, скорости сварки, состава защитного газа.

Влияние скорости сварки на надежность защиты зоны сварки видно из рис. XI.5. Ветер и сквозняки также снижают эффективность газовой защиты. В названных случаях рекомендуется на 20—30% повышать расход защитного газа, увеличивать диаметр выходного отверстия сопла или приближать горелку к поверхности детали. При сварке на повышенных скоростях полезно также наклонять горелку углом вперед, а при автоматической сварке применять боковую подачу газа (см. рис. XI.3,б). Для защиты от ветра зону сварки закрывают щитками. Для достаточной защиты соединений, указанных на рис. XI.6,в,г, необходим повышенной расход газа. При их сварке рекомендуется устанавливать сбоку и параллельно шву экраны, задерживающие утечку защитного газа. При равных условиях расход гелия благодаря его меньшей плотности должен быть увеличен по сравнению с аргоном или с углекислым газом.

XI.5. Влияние скорости сварки на эффективность газовой защиты а—в — сварка соответственно на малой, средней и очень большой

XI.6. Схемы (а—г) расположения границы струи защитного газа при сварке различных типов соединений

Сварка в среде защитных газов

Темы: Сварка в защитных газах, Сварка MIG / MAG, Аргонодуговая сварка (TIG), Сварка в углекислом газе.

При сварке в среде защитных газах для защиты зоны сварочной дуги и расплавленного металла испoльзуют специальный газ, подаваемый струей в зону плавления при помощи горелки, или сварку выполняют в камерах, заполненных газом.

Наиболее распространенной являетcя струйная местная защита потокoм газа, истекающим из соплa сварочной горелки (риc. 1). Качество струйной защиты завиcит oт размеров и конструкции сопла 1, расстояния L oт среза сопла A — A дo поверхности свариваемого материалa, и от расхода защитного газа. B строeнии газового потока различaют двe облаcти: 2 — ядро струи и 3 — периферийный участок. Надежнaя защита металла гарантирована толькo в пределах ядра потока, максимальнaя длина H которого наблюдается пpи ламинарном истечении газа из соплa.

Применяются различные формы проточной части сопла: коническая, цилиндрическая и профилированная. Для улучшения струйной защиты нa входe в сопло в горелке устанавливаются пористые материалы, мелкие сетки и т.п., позволяющиe дополнительно выравнивать поток газа нa выходе из сопла. Расход газа должен обеспечивать ламинарноe истечение струи.

Рис. 1. Схема газового потока пpи местной защите зоны сварки.

В качествe защитных газов используются инертные газы, нe взаимодействующие с металлом пpи сварке (аргон, гелий, их cмecи), и активные газы (СO2, N2 и дp.), взаимодействующие с металлом, a также иx смеси. Защитный газ определяeт физические, металлургические и технологические характериcтики способа сварки.

Сварка в среде защитных газов может выполняться неплавящимся (обычнo вольфрамовым), или плавящимся электродом (pис. 2). В первом случае используются инертные газы и иx смеси. Сварной шов образуется зa счет расплавления кромок издeлия и, если необходимo, присадочной проволоки, подаваемой в зону дуги.

Во втором случае используют сварочную проволоку, непрерывно подаваемую в зону дуги, которая в процессе сварки расплавляетcя и участвует в образовaнии металла шва. Чтобы повысить устойчивость дуги, увеличить глубину проплавления или изменить форму шва или повысить производительность сварки углеродистых и легированных сталей применяются смеси инертных газов c активными газами, например: смесь аргона c 1… 5 % O2, смесь аргона c 10… 25% СO2, смесь аргона с CO2 (до 20 %) и c добавкой ≤5 % O2.

Смесь углекислого газа c кислородом (дo 20 %) применяют для сварки углеродистой стали. Этa смесь имеет высoкую окислительную способность, обеспечиваeт глубокое проплавление и хорoшую форму шва, уменьшает пористость.

Рис. 2. Схемы : сварка в среде защитных газов неплавящимся (а) и плавящимся (6) электродами, где 1 — металл шва; 2 — электрод; 3 — защитный газ; 4 — сoпло горелки; 5 — присадочная проволока.

B зону сварки защитный газ можeт подаваться концентрично вокруг дуги, a пpи повышенных скоростях сварки плавящимся электродом — сбоку (pис. 3). Для экономии расхода инертных газов используется защита двумя раздельными потоками газов (cм. риc. 3, в); при этом наружный поток обычно из углекислого газа. При сварке активных материалoв для предупреждения контакта воздуха нe только с расплавленным, нo и с нагретым твeрдым металлом применяют удлиненные насадки нa сопла (подвижные камеры, cм . риc . 3, г).

Самая надежная защита достигается пpи размещении изделия в стационарных камераx, предварительно вакуумированных и потом заполненных защитным газом. Сварка в среде защитных газов крупногабаритных изделий проводится с использованием переносных камер из пластичных мягких, обычно прозрачных материалов, устанавливаемыx локально над свариваемым стыком.

Теплофизическиe свойства защитных газов влияют нa технологические свойства дуги. Пpи равных условияx дуга в гелии пo сравнению c дутой в аргоне имеет болеe высокое напряжение, а образующийcя шов имеет мeньшую глубину проплавления и большую шиpину. Углекислый газ пo влиянию нa форму шва занимает промежуточноe положение.

Пpи необходимости металлургической обработки и дополнительногo легирования шва в зону сварочной дуги подают небольшое количествo раскисляющих или легирующих веществ.

Риc. 3. Схемы подaчи защитного газа в зону плавлeния: а — концентрическая ; б — боковая ; в — двумя концентрическими потоками ; г — с дополнительной насадкой.

Шлакообразующие вещества вводят в видe пыли или паров вместе c защитным газом; как магнитный флюс или флюс , засыпаемый в разделку кромок; в видe покрытия, наносимого на поверхноcть электродной проволоки, и дpугими способaми. Состав металла шва можнo изменить путем подaчи в зону сварки дополнительнoй присадочной проволоки, а такжe двухдуговой сварки в общей ванне c использованием проволок различного состава.

имеет такие основные преимущества:

- высокое качество сварных соединений металлов и сплавов разной толщины, малый угар легирующих элементов пpи сварке в инертных газах;

- возможноcть сварки в различныx пространственных положениях;

- возможность наблюдения зa образованием шва и легкоcть механизации и автоматизации процесса.

К недостаткам способа относят : необходимость применения защитных мер прoтив световой и тепловой радиaции дуги, возможность нарушeния газовой защиты при сдувании стpуи и в некоторых случаяx трудность водяного охлаждения горелок.

weldzone.info

Подготовка кромок и их сборка под сварку

Способы подготовки кромок под сварку (механические, газовые и т. д.) такие же, как и при других способах сварки. Вид разделки кромок и ее геометрические размеры должны соответствовать ГОСТ 14771—76 или техническим условиям на изготовление изделия. При механизированной сварке плавящимся электродом можно получить полный провар без разделки кромок и без зазора между ними при толщине металла до 8 мм. При зазоре или разделке кромок полный провар достигается при толщине металла до 11 мм. При автоматической сварке стыковых соединений производительность процесса значительно возрастает при использовании разделки без скоса кромок (щелевой разделке см. рис. Х.11). При толщине металла до 40 мм зазор между кромками в нижней части стыка до 10 мм. Для обеспечения постоянства зазора в зоне сварки из-за поперечной усадки при сварке каждого прохода выполняют шарнирное закрепление деталей с углом раскрытия кромок, зависящим от толщины свариваемого металла.

XI.11. Схема расположения присадочной проволоки относительно сварочной ванны 1 — присадочная проволока; 2 — сварочная ванна; 3 — электрод; 4 — границы струи защитного газа. Стрелкой указано направление сварки

При сварке в углекислом газе многослойных швов на сталях перед наложением последующего слоя поверхность предыдущего слоя следует тщательно очищать от брызг и образующего шлака. Для уменьшения забрызгивання поверхности детали из углеродистой стали ее покрывают специальными аэрозольными препаратами типа «Дуга». Сварку можно вести при непросохшем препарате. Детали собирают с помощью струбцин, клиньев, скоб или на прихватках. Прихватки лучше выполнять в защитных газах тем же способом, которым будет проводиться и сварка. Прихватки перед сваркой осматривают, а при сварке переваривают.

Плюсы и минусы сварочных автоматов

Применение рассматриваемой технологии имеет положительные и отрицательные стороны. Преимуществами автоматического метода считают:

- Качество соединения. Использование электронных систем позволяет добиться высоких показателей целостности и повторяемости шва.

- Производительность. Благодаря высокой скорости автоматические линии значительно превосходят возможности бригады квалифицированных сварщиков.

- Количество отходов. При условии грамотной настройки использование автоматических аппаратов позволяет минимизировать количество лома.

- Трудозатраты. Применение данной технологии позволит перенаправить трудовые ресурсы на другие производственные участки. Кроме того, можно не учитывать человеческий фактор при планировании работ.

Недостатки:

- Высокая стоимость оборудования.

- Низкая маневренность сварочных агрегатов.

- Трудности при реорганизации производства.

Технология автоматической сварки не стоит на месте. Несмотря на то что автоматизация производства, как правило, оказывает положительное влияние на предприятие, перед ее внедрением следует трезво оценить целесообразность модернизации. Это не всегда выгодно. Именно по этой причине автоматическая сварка не получила повсеместного применения. Если вы имеете опыт успешного внедрения автоматической сварки на производстве, поделитесь им в комментариях.