Фазы

Итак, все стали — это сплав железа с углеродом, однако, даже стали общего назначения имеют некоторые количества марганца и кремния, а также фосфора и серы. Углерод в таких сталях присутствует на уровне от 0,05 до 1,0%.

Железо легируют углеродом по особому сценарию, механизм данной системы сплавов является двухступенчатым. Первый этап характеризуется соединением железа с 6,67% углерода, при этом образуется карбид железа, чаще называемый цементитом.

Поэтому обычная сталь при комнатной температуре состоит из цементита и феррита. Это фазы. Если сталь нагреть до 725 градусов, то произойдет растворение цементита в железе и образуется следующая фаза — аустенит. Любая сталь подвергается только трем изменениям, в то время как структур и их смесей может быть много.

Сталь 10ХСНД конструкционная низколегированная для сварных конструкций

Заменитель

Сталь 16Г2АФ

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 19281-89, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 8239-89, ГОСТ 8240-89, ГОСТ 6713-91, ГОСТ 535-88, ГОСТ 5521-93, ГОСТ 8509-93, ГОСТ 8510-86.

- Лист толстый ГОСТ 19281-89, ГОСТ 19903-74, ГОСТ 5521-93, ГОСТ 6713-91.

- Лист тонкий ГОСТ 17066-94, ГОСТ 19903-74, ГОСТ 19904-90, ГОСТ 5521-93.

- Полоса ГОСТ 19281-89, ГОСТ 5521-93

- Поковки и кованые заготовки ГОСТ 1133-71

- Труба ОСТ 14-21-77

Расшифровка

- Цифра 10 указывает приблизительное содержание углерода в сотых долях процента, т.е. в стали 10ХСНД среднее содержание углерода 0,10%.

- Буква Х указывает, что сталь легирована хромом (Cr).

- Буква С указывает, что сталь легирована кремнием (Si).

- Буква Н указывает, что сталь легирована никелем (Ni).

- Буква Д указывает, что сталь легирована медью (Cu).

- Отсутствие цифр за буквенным обозначением указывает на то, что среднее содержание легирующего элемента до 1,5%.

Характеристики и применение

Сталь 10ХСНД является низколегированной конструкционной сталью и относится к группе хромокремненикеливых с медью сталей для металлических конструкций, структурный класс стали — перлитный, хорошо сваривающаяся. Применяется для изготовления элементов сварных металлоконструкций и различных деталей, к которым предъявляются требования повышенной прочности и коррозионной стойкости с ограничением массы и работающие при температуре от -70 до 450°С.

Химический состав, % (ГОСТ 19281-89)

| C, не более | Si | Mn | Cr | Ni | Cu | P | S | N | As |

| не более | |||||||||

| 0,12 | 0,8-1,1 | 0,5-0,8 | 0,6-0,9 | 0,5-0,8 | 0,4-0,6 | 0,035 | 0,040 | 0,008 | 0,08 |

Химический состав, % (ГОСТ 19281-2014)

| C, не более | Si | Mn | P | S | Cr | Ni | Cu | V | других элементов |

| не более | |||||||||

| не более 0,12 | 0,8-1,1 | 0,5-0,8 | 0,03 | 0,035 | 0,6-0,9 | 0,5-0,8 | 0,4-0,6 | не более 0,12 | — |

ПРИМЕЧАНИЯ:

- Массовая доля As (мышьяк) в стали не должна превышать 0,08%.

- Допускается массовая доля N в стали, не легированной N, более 0,012%. если массовая доля N не превышает величину азотного эквивалента (Nэкв).

- Сталь 10ХСНД должна быть раскислена алюминием в пределах 0,02-0,06%.

- Допускается микролегировамие стали Al, Ti и Nb из расчета получения в стали массовой доли Al не более 0,05%, Ti не более 0.04 %, Nb не более 0,05%.

Механические свойства

| ГОСТ | Состояние поставки | Сечение, мм | предел текучести условный σ0,2, МПа | предел прочности при растяжении σв, МПа | относительное удлинение после разрыва δ5(δ4), % |

| не менее | |||||

| ГОСТ 19281-89 | Сортовой и фасонный прокат | До 15 вкл. | 390 | 530 | 19 |

| ГОСТ 19282-89 | Лист и полоса | Св.15 до 32 вкл. | 390 | 530 | 19 |

| Св.32 до 40 вкл. | 390 | 530 | 19 | ||

| ГОСТ 17066-94 | Лист горячекатаный | От 2 до 3,9 вкл. | — | 530 | (15) |

Механические свойства при повышенных температурах

| tисп, °С | предел текучести условный σ0,2, МПа | временное сопротивление разрыву σв, МПа | относительное удлинение после разрыва δ5, % | относительное сужение ψ, % |

| 20 | 410 | 540 | 36 | 71 |

| 100 | 360 | 500 | 33 | 71 |

| 200 | 330 | 470 | 28 | 70 |

| 300 | 305 | 480 | 28 | — |

| 400 | 295 | 490 | — | — |

| 500 | 265 | 370 | 30 | 77 |

| 600 | 195 | 215 | 35 | 87 |

| 700 | 140 | 160 | 47 | 94 |

| 800 | 59 | 78 | 71 | 87 |

| 900 | 59 | 78 | 70 | 95 |

ПРИМЕЧАНИЕ. Лист толщиной 20 мм после нормализации

Механические свойства при испытании на растяжение сортового и фасонного проката из стали 10ХСНД (ГОСТ 19281-2014)

| Класс прочности | Размеры проката по сечению, мм | Марка стали | Механические свойства, не менее | ||

| предел текучести σ0,2, МПа | временное сопротивление σв, МПа | относительное удлинение δ5, % | |||

| 345 | До 20,0 включ. Св. 20.0 до 140.0 | 10ХСНД | 345 | 480 | 21 |

| 375 | До 20,0 включ. Св. 20.0 до 50.0 | 375 | 510 | 21 | |

| 390 | До 20,0 включ. Св. 20.0 до 50.0 | 390 | 530 | 18 | |

Механические свойства при испытании на растяжение толстолистового, широкополосного универсального проката и гнутых профилей из стали 10ХСНД (ГОСТ 19281-2014)

| Класс прочности | Толщина продукции, мм | Марка стали | Механические свойства, не менее | ||

| предел текучести σ0,2, МПа | временное сопротивление σв, МПа | относительное удлинение δ5, % | |||

| 375 | До 50,0 включ. | 10ХСНД | 375 | 510 | 21 |

| 390 | До 50,0 включ. | 390 | 510 | 19 | |

Ударная вязкость сортового и фасонного проката

| Класс прочности | Размеры проката по сечению, мм | Марка стали | Ударная вязкость, Дж/см2, не менее, при температуре испытания, °C | |||||||||

| -20 | -30 | -40 | -50 | -60 | -70 | 0 | -20 | -40 | После механического старения +20(-10/+15) | |||

| KCU | KCV | KCU | ||||||||||

| 390 | От 5,0 до 10,0 включ. | 10ХСНД | 49 | 49 | 49 | 34 | 34 | 34 | + | + | + | 29 |

Ударная вязкость KC при отрицательных температурах

| ГОСТ | Состояние поставки | Сечение, мм | КСU, Дж/см2 при температуре, °С | |

| -40 | -70 | |||

| КСU | ||||

| ГОСТ 19281-89 | Сортовой и фасонный прокат | От 5 до 10 | 49 | 34 |

| От 10 до 15 вкл. | 39 | 29 | ||

| КСV | ||||

| ГОСТ 19281-89 | Лист и полоса | От 5 до 10 | 49 | 34 |

| От 10 до 15 вкл. | 39 | 29 | ||

| Св. 15 до 32 вкл. | 49 | 29 | ||

| Св. 32 до 40 вкл. | 49 | 29 | ||

Предел выносливости в горячекатаном состоянии

| Толщина, мм | σ-1, МПа | τ-1, МПа |

| 4-32 | 284 | 167 |

| 33-40 | 274 | 167 |

Технологические свойства

| Температура ковки, °С | начала 1200, конца 850. |

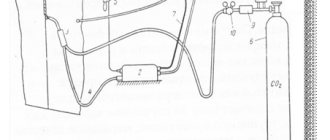

| Свариваемость | Сваривается без ограничений. Способ сварки — РДС, АДС под флюсом и газовой защитой, ЭШС. |

| Обрабатываемость резанием | Kv тв.спл. = 1,12 и Kv б.ст = 1,4 в нормализованном и отпущенном состоянии σв=560 МПа |

| Склонность к отпускной хрупкости | малосклонна. |

| Флокеночувствительность | нечувствительна. |

Марки импортных материалов применяемых в сварных соединениях со сталью 10ХСНД (СТО 00220368-011-2007)

| Структурный класс | Марки стали | Марки импортных материалов по зарубежным стандартам |

| Перлитный | 10ХСНД | ASTM SA-455 Gr70, ASTM SA-515 Gr70, ASTM SA-516 Gr70, ASTM SA-537 Gr70, ASTM SA-662 GrA(C), ASTM SA-662 GrB, ASTM SA-737 GrB, ASTM SA-738 GrA, ASTM SA-333 Gr3(6), ASTM SA-350 GrLF2, API 5L X56-65 |

Примение стали 10ХСНД при изготовлении сварных соединений трубопроводной арматуры (СТ ЦКБА 025-2006)

| Марка материала | Температура рабочей среды (стенки), °С |

| 10ХСНД ГОСТ 19281 | От -70 до 475 |

Сварочные материалы применяемые при электродуговой сварке стали 10ХСНД (СТ ЦКБА 025-2006)

| Марка основного материала | Тип электрода по ГОСТ, ТУ, (рекомендуемые марки электродов) | Температура применения, °С | Дополнительные указания |

| 10ХСНД ГОСТ 19281 | Э50А ГОСТ 9467 (УОНИ-13/55) | Не ниже -60 | — |

| Ниже -60 до -70 | После сварки термообработка — нормализация плюс отпуск | ||

| Э50А ГОСТ 9467 (ВП-4, ВП-6) | Ниже -60 до -70 | — |

Сварочные материалы применяемые для стали 10ХСНД при сварке в защитных газах (СТ ЦКБА 025-2006)

| Марка свариваемой стали | Марка сварочной проволоки по ГОСТ 2246, ТУ, екомендуемая защитный газ или смесь газов | Температура применения, °С | Дополнительные указания |

| 10ХСНД | Св-08Г2С Аргон ГОСТ 10157, углекислый газ ГОСТ 8050 или смесь аргона и углекислого газа ((75-85)% Аr + (15-25)% СО2) | Не ниже -40 | — |

| Ниже -40 до -70 | При условии нормализации плюс отпуск | ||

| Cв-08Г2СНТЮР ТУ 14-1-3648 СО2, Аr, СО2 +Аr, | Не ниже -70 | — |

Сварочные материалы для сварки стали 10ХСНД под флюсом (СТ ЦКБА 025-2006)

| Марка свариваемой стали | Марка проволоки по ГОСТ 2246, ТУ, Рекомендуемая марка флюса по ГОСТ 9087 | Температура применения, °С | Дополнительные указания |

| 10ХСНД | Св-10НЮ ТУ 14-1-2219 Св-10НМА, Св-08ГА, Св-08Г2С АН-348А, ОСЦ-45, АНЦ-1 | Не ниже -60 | — |

| Ниже -60 до -70 | После сварки термообработка — нормализация плюс отпуск |

Сварочные материалы для сварки стали 10ХСНД с разнородными сталями (СТ ЦКБА 025-2006)

| Марки свариваемых сталей | Сварочные материалы | Дополнительные указания | ||

| Электроды, тип по ГОСТ 10052 (рекомендуемые марки) | Сварочная проволока, ГОСТ 2246 или ТУ | |||

| Группа А | Группа Б | |||

| 10Х18Н9Л 12Х18Н9ТЛ ГОСТ 977 08Х18Н10Т 12Х18Н9Т 12Х18Н10Т 12Х18Н9 ГОСТ 5632 08Х18Н10Т-ВД ТУ 14-1-3581 10Х18Н9 10Х18Н9-ВД 10Х18Н9-Ш ТУ 108.11.937 15Х18Н12СЧТЮ (ЭИ 654) ГОСТ 5632 10Х17Н13М3Т (ЭИ 432) 10Х17Н13М2Т (ЭИ 448) ГОСТ 5632 | 10ХСНД | Э-10Х15Н25М6АГ2 (ЭА-395/9) Э-10Х25Н13Г2 (ОЗЛ-6, ЗИО-8), Э-11Х15Н25М6АГ2 (НИАТ-5, ЦТ-10) | Св-07Х23Н13 | Сварное соединение неравнопрочное |

| Э-10Х15Н25М6АГ2 (ЭА-395/9) 582/23, 855/51 | Св-10Х16Н25АМ6 Cв-06Х15Н35Г7М6Б Cв-03Х15Н35Г7М6Б | Сварное соединение неравнопрочное. Сварочные материалы применяются для изделий, подведомственных Ростехнадзор | ||

Температура предварительного и сопутствующего подогрева и отпуска при сварке конструкций из стали 10ХСНД (СТ ЦКБА 025-2006)

| Марки свариваемых сталей | Толщина свариваемых кромок, мм | Температура предварительного и сопутствующего, °С | Интервал между окончанием сварки и началом отпуска, час | Температура отпуска, °С | |

| сварка | наплавка материаламиаустенитного класса | ||||

| 10ХСНД | До 30 | Не требуется | Не требуется | Не ограничивается | Не требуется |

| Свыше 30 | 150 | 150 | 630-660 | ||

Применение стали 10ХСНД для изготовления сосудов, работающих под давлением (ПБ 03-576-03)

| Марка стали, обозначение стандарта или технических условий | Технические требования | Рабочие условия | Виды испытания и требования | |

| Температура стенки, °С | Давление среды, МПа (кгс/см2), не более | |||

| Листовая сталь | ||||

| 10ХСНД, ГОСТ 19281 | ГОСТ 19281 | От -40 до 400 | Не ограничено | ГОСТ 19281 |

ПРИМЕЧАНИЕ:

- Листы по ГОСТ 19281 должны поставляться с обязательным выполнением пп. 2.2.1,2.2.2, 2.2.3, 2.2.7, 2.2.9, 2.2.12 ГОСТ, а также должен проводиться контроль макроструктуры по ГОСТ 5520 от партии листов.

- Испытания проводятся полистно при температуре эксплуатации ниже -30 °С, выше 200 °С или при давлении более 5 МПа (50 кгс/см2) при толщине листа 12 мм и более.

- ГОСТ 19281 распространяется на прокат из сталей повышенной прочности, применяемых для сосудов, не подвергаемых термической обработке. Возможность применения проката из сталей по ГОСТ 19281 для сосудов, подвергаемых термической обработке, должна согласовываться со специализированной научно-исследовательской организацией.

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °С | |||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | |

| 10ХСНД | — | 40 | 39 | 38 | 36 | 34 | 31 | 29 |

Модуль Юнга (нормальной упругости) Е, ГПа

| Марка Стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 10ХСНД | — | 197 | 201 | 195 | 188 | 180 | 169 | 156 | 135 | 123 |

Узнать еще

Сталь 40 конструкционная углеродистая качественная…

Сталь 25 конструкционная углеродистая сталь…

Сталь С390-1

Сталь 38ХА конструкционная легированная…

Вопросы и ответы по сварке. Вопрос №33.

Как правильно выбрать флюс для сварки ответственных металлоконструкций из сталей марок 10ХСНД и 09Г2С?

Для выбора сварочного флюса, например, для сварки фермовых конструкций из сталей 10ХСНД, необходимо рассмотреть, вопервых, особенности самой свариваемой стали, вовторых, особенности условий эксплуатации сварного изделия и, втретьих, перечень нормативных требований к сварным соединениям. Сталь 10ХСНД имеет повышенную стойкость против коррозии в воздушной и водяной среде, для этого ее в процессе изготовления подвергают комплексу специальных металлургических и технологических мероприятий: легированию медью, рафинированию по сере и фосфору, раскислению алюминием, термомеханической обработке проката и др. Поэтому при выборе сварочных материалов для этой стали необходимо учитывать особенности металлургической обработки основного металла. Сварочный флюс следует выбирать по схеме, приведенной в журнале «Сварщик», №5, 1999 г.

К прочностным свойствам сварных швов и соединений фермовых конструкций обычно предъявляют набор требований, не ниже установленных стандартами и ТУ для основного металла. Для стали 10ХСНД в соответствии с ГОСТ 6713 установлены следующие требования: Rm>530 МПа, Rе>390 МПа. В журнале «Сварщик», №4, 1999 г. рекомендовано для сварки низколегированных высокопрочных сталей с пределом прочности свыше 500 МПа использовать керамические высокоосновные (ВI>1,0) флюсы. Требования, предъявляемые к уровню ударной вязкости металла швов, определяют в зависимости от региона, для которого предназначена данная ферма. Так, Украина отнесена к зоне «А» климатических условий, поэтому ударная вязкость металла швов фермовых конструкций определяется при температуре минус 40 °С.

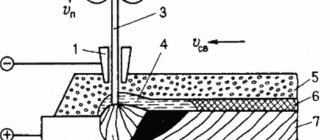

При сварке стали 10ХСНД толщиной свыше 25 мм существует угроза возникновения холодных трещин в ЗТВ сварных соединений, поэтому сварку выполняют на постоянном токе обратной полярности, а максимальная величина сварочного тока обычно не превышает 800 А. Важным с этой точки зрения является также возможность подавления кремнийвосстановительного процесса и процесса насыщения водородом сварочной ванны, возможность сварки с повышенной скоростью и при этом хорошее формирование металла шва и легкая отделимость шлаковой корки. Сопоставив эти требования с данными, приведенными в табл. 2 журнала «Сварщик», №5, 1999 г., можно установить, что искомый флюс должен быть алюминатноосновного типа. Теперь достаточно данных для записи обозначения сварочного флюса в соответствии со стандартами. Например, по стандарту США AWS А5.23 такой флюс будет иметь обозначение F8А4, по стандарту Франции NFA 81319 FP/B 34/23 AB 2, а по немецкому стандарту DIN 32522ИФИ 167 АС 10 М.

Воспользовавшись каталогами зарубежных фирм, можно установить, что для указанных целей пригодны флюсы L 880 (США), AS 461 (Франция) или ОР 180 S (Швейцария). В Украине для сварки сталей типа 10ХСНД выпускают агломерированный флюс АНК561.

Другой пример выбор флюса для сварки сосуда из стали 09Г2С, работающего под давлением 10 МПа и рабочей температуре стенки 150 °С. Стальные сварные сосуды и аппараты, работающие под давлением не более 16 МПа или без давления (под налив) при температуре стенки до минус 70 °С, изготавливают в соответствии с требованиями ОСТ 26.291, однако, в связи с тем, что на рынке Украины появились зарубежные сварочные материалы, которые не указаны в данном ОСТе, целесообразно рассмотреть вопрос о выборе флюса для сварки изделий такого типа. Качество низколегированной стали 09Г2С регламентировано ГОСТ 19282, технические требования к ней оговорены в ГОСТ 5520. Сталь поставляют в горячекатаном или термически обработанном состоянии. В зависимости от толщины металла Rm>450 МПа и Rе>305 МПа. Из прочностных свойств к металлу швов на этой стали предъявляются требования только к временному сопротивлению разрыва, которое должно быть не ниже нижнего значения временного сопротивления разрыву основного металла. При изготовлении сталь 09Г2С не подвергается специальной металлургической обработке, поэтому выбор флюса можно проводить по сварочнотехнологическим показателям и по уровню механических свойств металла шва. Этот вариант выбора рассмотрен в журнале «Сварщик», №6, 1999 г. Из табл. 2 (журнал «Сварщик», №6, 1999 г.) видно, что для сварки конструкций и аппаратов, не требующих высокого уровня механических свойств, возможно применение плавленых или керамических флюсов типов MS и AR. Данные, приведенные в табл. 1 (журнал «Сварщик», №6, 1999 г.), помогают уточнить выбор. Если поверхность свариваемых кромок имеет загрязнения, то необходимо остановиться на керамическом флюсе типа MS или AR. Если необходимо выполнять сварку с обратным формированием шва на медной подкладке, то следует отдать предпочтение плавленому флюсу типа MS.

Предположим, остановились на флюсе типа MS или AR. В соответствии со стандартом США это может быть флюс F5А.0, по стандарту Франции FP/B 34/23 AR 1, а согласно DIN 32522 FMS 178 АС 10. Требуемый уровень механических свойств такие флюсы обеспечивают в сочетании со сварочными проволоками марганцовистого типа, например Св08ГА или Св10Г2. В соответствии со схемой и табл. 3, приведенными в журнале «Сварщик», №6, 1999 г., эти проволоки будут иметь следующее обозначение: S1 (SA1, EL12) и S2 (SA2, EM12). В отечественной практике такому сочетанию соответствуют флюс АН348А с проволокой Св08ГА или флюс АН47 с проволокой Св10Г2. Из проспектов зарубежных фирм видно, что для данных целей могут быть использованы флюсы L 760 (США), AS 231 (Франция) или OS 150 (Швейцария).

Вернуться в раздел Вопросы и ответы.

Электроды для сварки низколегированной стали

- Для высоколегированной

- Для легированных

- Для низколегированной

- Классификация электродов

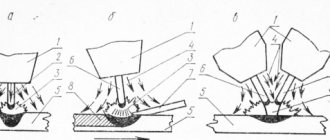

Сварка низколегированных сталей, которые имеют предел текучести не более 390 МПа, не представляется трудной. Она практически ничем не отличается от сварки низкоуглеродистых сталей. Стали данного вида не закаливаются и не расположены к перегреву, который ведет к снижению пластических свойств. Однако стоит помнить, что с увеличением содержания углерода свойства стали меняются.

Например, стали 15ХСНД и 14Г2 содержат в своем составе 0,18% углерода и имеют склонность к образованию закалочных структур и перегревам в зоне влияния температуры. По этим причинам при сваривании сталей данного вида нужно подбирать оптимальный режим, который не будет допускать образование закалочных структур и перегрева металлической конструкции. Сваривание производится с использованием электродов диаметром 4 – 5 миллиметров. Сварочный процесс происходит в несколько шаров. Если толщина свариваемого металла превышает толщину в 15 миллиметров, то сваривание производится методом блоков или каскадом, однако металл в зоне сварке до высокой температуры не разогревается, чтобы не допускать перегрева зоны влияния.

Для сварки популярных низколегированных сталей 15ХСНД и 14Г2 используют сварочные электроды Э55 и Э50А, которые перед использованием необходимо прокаливать. При сварке сталей 09Г2С, 14Г2 и 10Г2С1 используются электроды, имеющие в своем составе 18 процентов углерода. Этими электродами являются Э42 и Э50А. Проведение сварочных работ со сталями с пределом текучести более 390 МПа требует большего внимания. Сталь с такими свойствами склонна к образованию кристаллизационных трещин, однако она менее подвергается перегреву околошовной зоны, потому что является легированной. Сварку такой стали выполняют электродами Э60, Э50А и Э55. Сварочные электроды Э60 используются для сваривания низколегированной стали во всех пространственных положениях сварочного шва, а также для работы с ними нужно использовать постоянный ток обратной полярности.

Для сварки таких видов сталей можно использовать электроды УОНИ 13/55, ПСК-50 и СК»-50. Низколегированные виды сталей перед свариванием нужно обязательно тщательно подготавливать к сварке. Их нужно очищать от ржавчины и разного рода загрязнений. Свариваемый металл и прилегающие к нему его части должны быть очищены на 20 миллиметров. Кроме этого, все обвисающие части металла и выступы должны быть обработаны абразивным инструментом и стать в один уровень с остальным металлом. Если толщина свариваемого металла составляет более 25 миллиметров, то сваривание нужно производить с использованием местного подогрева при температуре 120 – 160 градусов. Однако если температура окружающей среды составляет -15 градусов по Цельсию и ниже, то предварительный местный подогрев металла обязателен, независимо от толщины свариваемого изделия или от его формы и массы. Таким образом, поддерживая необходимую температуру металла при сваривании, Вы сможете проводить сварочный процесс низколегированных сталей успешно.

Электроды Бор Целлюлозные электроды Какие бывают электроды для сварки? Ударная вязкость при сварке электродами