Даже идеальная сварка не может защитить сварной шов от порчи. Рано или поздно это место становится самым слабым в детали и деформируется, поэтому во время сварочных работ обязательно используются защитные материалы. К ним относятся инертные газы и флюсы. Последние не так распространены в бытовой среде, но на производствах сварка под флюсом встречается очень часто. О ней пойдет речь далее.

Особенности сварки под флюсом

Не стоит думать, что сварка под флюсом это какой-то совершенно новый способ сварки. Придуман он очень давно, в конце в XIX века, а сущность заключается все в том же использовании присадочной проволоки и неплавящихся электродов. Однако, оборудование постоянно улучшалось, а вместо газа, покрывающего всю зону шва, используется только флюс. Он имеет порошковую консистенцию, засыпаясь поверх шва.

Такой состав под влиянием высоких температур тоже начинает выделять газ, который будет защищать свариваемые детали от окислов. Когда порошок выгорит, от него останется только легкоудаляемый шлак, а если средство не будет использовано полностью, его легко можно сохранить до следующего раза.

Перед тем, как делать варку под флюсом, потребуется выбрать:

- режим;

- электроды;

- присадочную проволоку.

Также, как при любой другой сварной работе, нужно будет правильно оформить кромки, обезжирить детали. Но здесь еще будет важно подобрать флюс, так как он существует в разных видах.

Флюс защищает сварной шов от окислов

Автоматическая сварка низкоуглеродистых и низколегированных сталей под флюсом

- Технология и техника дуговой и электрошлаковой сварки 1. Сварка низкоуглеродистых и низколегированных сталей 1.1. Ручная дуговая сварка

- 1.2. Механизированная сварка в среде защитных газов и самозащитной проволокой

1.3. Автоматическая сварка под флюсом

- 1.4. Электрошлаковая сварка

- 8.1. Сварка графитовым электродом

Этот способ сварки используют при выполнении длинных швов стыковых, угловых и тавровых соединений в цеховых и монтажных условиях в нижнем положении и в вертикальном с принудительным формированием шва.

Углеродистые стали обычного качества Ст2, Ст3, Ст3Гпс, Ст3Гсп, углеродистые качественные 08, 08кп, 10, 10кп, 15, 15кп, 20, 20кп, 08Ю, 08Фкп, 08пс, углеродистые мостовые М16С, Ст3 мост, углеродистые котельные 15К, 20К, 22К, углеродистые литые 15Л, 20Л, свариваемые корпусные 09Г2, 10Г2СД, 10ХСНД, низколегированные повышенной прочности 09Г2, 14Г2, 12ГС, 16Г2, 09Г2С, 10Г2С1, 10Г2Б, 14ГС, 15ХСНД, 15Г2АФДпс, 15ГФ сваривают, используя комбинацию высококремнистых марганцевых флюсов марок АН-348А, ОСЦ-45, АН-348В со сварочной низкоуглеродистой проволокой согласно табл. 1, а стали 15Г2СФ, 14Г2АФ, 16Г2АФ, 18Г2АФпс — в сочетании с низкокремнистыми флюсами АНК-30, АН-47, АН-43, АН-42 и легированной проволокой марок Св-08МХ, Св-08ХМ, Св-10Г2. Выбор сварочного тока определяется диаметром проволоки и заданной глубиной проплавления (табл. 29).

Таблица 29. Зависимость сварочного тока, А, от диаметра электродной проволоки Св-08 и требуемой глубины проплавления при сварке под флюсом АН-348А

| dэ, мм | Глубина проплавления, мм | ||||||

| 3 | 4 | 5 | 6 | 8 | 10 | 12 | |

| 5 | 450 | 500 | 550 | 600 | 725 | 825 | 930 |

| 4 | 375 | 425 | 500 | 550 | 675 | 800 | 925 |

| 3 | 300 | 350 | 400 | 500 | 625 | 750 | 875 |

| 2 | 200 | 300 | 350 | 400 | 500 | 600 | 700 |

Сварка стыковых швов без разделки кромок возможна по ручной подварке (табл. 30) на флюсовой подушке (табл. 31—32), на флюсомедной подкладке или медном водоохлаждаемом ползуне. В последнем случае используется только постоянный ток прямой полярности (чтобы не повредить ползун).

Таблица 30. Параметры режима сварки под флюсом стыковых швов без разделки кромок по ручной подварке

| s, мм | Зазор, мм | dэ, мм | Iсв, А | U, В | vсв, м/ч |

| 6 | 0…1,5 | 3 | 600 | 34…36 | 54 |

| 8 10 | 0…2 | 3 | 650 750 | 35…38 | 46 40 |

| 12 14 | 0…2,5 | 4 | 800 900 | 36…38 36…40 | 34 28 |

| 16 | 0…3 | 5 | 950 | 38-40 | 26 |

Таблица 31. Параметры режима сварки стыковых, тавровых и нахлесточных швов на любом токе и полярности

| Тип соединения | Толщина деталей, мм | Зазор, мм | dэ, мм | Iсв, А | U, В | vсв, м/ч |

| Стыковые без разделки кромок по ручной подварке корня шва | 6 | 0…1,5 | 600 | 34…36 | 54 | |

| 8 | 0…2 | 5 | 650 | 34…36 | 46 | |

| 10 | 0…2 | 750 | 34…36 | 40 | ||

| Стыковые без скоса кромок на флюсовой подушке (однопроходная сварка) | 3 | 0…1,5 | 1,6 | 275…300 | 28…30 | 30…35 |

| 3 | 0…1,5 | 2 | 300…325 | 28…30 | 40…45 | |

| 5 | 0…2,5 | 2 | 425…450 | 32…34 | 30…35 | |

| 5 | 0…2,5 | 4 | 575…625 | 32…36 | 40…45 | |

| 8 | 0…3 | 4 | 725…775 | 32…36 | 30…35 | |

| То же, с обязательным зазором (двухпроходная сварка) *1 | 12 14 | 4…5 | 5 | 750…800 850…900 | 36…40 36…40 | 27 25 |

| 16 | 5…6 | 5 | 900…950 | 38…42 | 20 | |

| 18 | 900…950 | 40…44 | 17 | |||

| 20 | 950…1000 | 40…44 | 15 | |||

| Стыковое с V-образной разделкой (двухсторонний шов) *2 | 14 | 1…3 | 5 (5) | 830…850 (600…620) | 36…38 (36…38) | 25 (45) |

| 18 | 1…3 | 5 (5) | 830…850 (600…620) | 36…38 (36…38) | 20 (45) | |

| 22 | 1…3 | 5 (5) | 830…850 (600…650) | 36…38 (36…38) | 18 (45) | |

| То же с X-образной разделкой | 30 | 1…4 | 5 (5) | 1000…1100 (900…1000) | 36…40 (36…38) | 18 (20) |

| Тавровое и внахлестку, однопроходная сварка «в лодочку» *3 | 6 *4 | — | 2 5 | 450…475 600…700 | 34…36 34…36 | 40 40 |

| 8 | 700…750 | 34…36 | 32 | |||

| 10 | — | 5 | 750…800 | 34…36 | 25 | |

| 12 | 850…900 | 36…38 | 18 | |||

| Тавровое (однопроходный шов) | 4 | — | 2 3 | 280…300 340…360 | 28…30 28…30 | 55 55 |

| 5 7 | — | 3 4 | 425…475 650…700 | 28…30 32…36 | 55 50 |

*1 Первый проход выполняется на флюсовой подушке, второй — без нее.

*2 Первый проход выполняется на флюсовой подушке, режим сварки второго прохода указан в скобках.

*3 Сварка с глубоким проплавлением.

*4 Здесь и далее указан размер катета шва.

Таблица 32. Параметры режима односторонней сварки стыковых швов за один проход на флюсовой подушке

| s, мм | dэ, мм | Зазор, мм | Переменный ток | Постоянный ток, обратная полярность | ||||

| Iсв, А | U, В | v, м/ч | Iсв, А | U, В | vсв, м/ч | |||

| 2 | 1,6 | 0…1 | — | — | — | 180 | 24…28 | 45 |

| 2 | 2 | 0…1 | 240…260 | 28…30 | 28…30 | 250…280 | 28…30 | 45 |

| 4 | 0…2 | 375…400 | 28…30 | 35…40 | 330…350 | 29…30 | 40 | |

| 6 | 0…3 | 465…485 | 32…34 | 30…32 | 430…450 | 32…34 | 35…40 | |

| 2 | 3 | 0…1 | 360…380 | 20…30 | 60…65 | 380…400 | 30…32 | 35 |

| 4 6 | 0…2 0…3 | 500…520 550…580 | 28…32 30…33 | 40…45 35…40 | 450…470 510…520 | 31…33 31…33 | 40 35 | |

| 8 | 0…3 | 600…630 | 32…36 | 35…40 | 520…640 | 34…36 | 35 | |

| 4 | 4 | 0…2 | 525…550 | 28…30 | 48…50 | — | — | — |

| 6 | 0…3 | 600…650 | 28…30 | 40…42 | ||||

| 8 | 0…3,5 | 700…780 | 32…36 | 32…34 | ||||

| 6 | 5 | 0,3 | 800…850 | 32…36 | 50…55 | — | — | — |

| 8 | 0…3,5 | 900…950 | 36…38 | 45…50 | ||||

| 10 12 | 3,0…4,0 4,0…5,0 | 700…750 750…800 | 34…30 36…40 | 30…35 25…30 | ||||

| 14 | 4,0…5,0 | 850…900 | 36…40 | 20…25 | ||||

| 16 | 5,0…6,0 | 900…950 | 38…42 | 15…20 | ||||

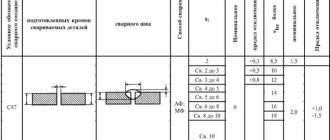

Стыковые соединения С7, С29 сваривают согласно рекомендациям в табл. 33, а С25, С38 в табл. 34. Для повышения производительности используют порошкообразные присадочные материалы (ППМ) (табл. 35) или двухдуговую сварку (табл. 36).

Таблица 33. Параметры режима сварки стыковых соединений С7 и С29 (ГОСТ 8713-79)

| s, мм | dэ, мм | Iсв, А | U, В | v, м/ч | |

| подачи электрода | сварки | ||||

| 4 | 3 | 250…280 320…380 | 35…38 | 62…64 62…64 | 42…44 39…41 |

| 5 | 3 | 280…320 350…400 | 72…75 72…75 | 46…48 42…44 | |

| 6 | 4 5 | 400…450 500…550 | 32…34 | 53…55 51…53 | 40…42 47…50 |

| 8 | 4 5 | 500…550 450…600 | 74…76 50…52 | 37…40 43…48 | |

| 10 | 4 5 | 550…600 650…700 | 36…38 34…36 | 81…83 56…58 | 29…35 40…48 |

| 12 | 4 5 | 580…630 700…750 | 36…38 | 84…86 62…64 | 29…32 36…38 |

| 14 | 4 5 | 600…650 730…780 | 36…38 38…40 | 94…96 66…68 | 28…30 32…34 |

| 16 | 4 5 | 700…750 750…800 | 38…40 | 74…76 104…106 | 28…32 25…28 |

| 18 | 4 5 | 700…750 800…850 | 38…40 | 104…106 81…83 | 25…28 28…30 |

Примечание. Сварка выполняется на постоянном токе обратной полярности за один проход с каждой стороны; вылет электрода 35…40 мм.

Таблица 34. Параметры режима сварки стыковых соединений С25 и С38 (ГОСТ 8713-79)

| s, мм | Количество проходов с каждой стороны | dэ, мм | Iсв, А | U, В | v, м/ч | |

| подачи электрода | сварки | |||||

| 20 | 1 | 4 5 | 700…750 830…880 | 36…38 38…40 | 103…108 83…86 | 23…25 24…28 |

| 22 | 4 5 | 870…920 900…950 | 38…40 40…42 | 139…140 94…103 | 23…25 21…25 | |

| 24 | 4 5 | 780…830 700…950 | 36…38 40…42 | 108…111 95…103 | 19…23 23…24 | |

| 26 | 4 5 | 830…860 900…950 | 36…38 40…42 | 120…123 94…103 | 18…20 16…19 | |

| 30 | 2 | 4 5 | 850…900 850…900 | 38…40 40…42 | 123…135 83…86 | 16…19 18…20 |

| 40 | 3 2 | 4 5 | 900…950 900…950 | 40…42 40…42 | 142…164 95…103 | 16…21 15…18 |

| 50 | 3 | 4 5 | 900…950 900…950 | 40…42 40…42 | 142…164 95…103 | 19…21 15…18 |

Примечание. Сварка выполняется на постоянном токе обратной полярности; вылет электрода 35…40 мм.

Таблица 35. Параметры режима сварки стыковых соединений с использованием ППМ

| s, мм | dэ, мм | Iсв, А | U, В | v, м/ч | |

| подачи электрода | сварки | ||||

| 22 | 4 5 | 780…830 880…930 | 36…38 38…40 | 109…110 94…96 | 23…25 24…25 |

| 24 | 4 5 | 830…860 880…930 | 36…38 38…40 | 121…122 94…96 | 20…22 21…23 |

| 26 | 4 5 | 850…900 880…930 | 38…40 38…40 | 130…133 94…96 | 20…22 20…22 |

| 28 | 4 5 | 840…900 900…950 | 38…40 40…42 | 130…133 100…102 | 20…22 18…20 |

| 30 | 4 5 | 870…920 1050…1100 | 40…43 40…42 | 140…142 102…105 | 15…16 18…20 |

| 32 | 4 5 | 870…920 1050…1100 | 40…43 42…44 | 140…142 102…105 | 15…16 18…20 |

| 36 | 4 5 | 870…920 1050…1100 | 40…42 42…44 | 140…142 102…105 | 13…15 13…15 |

Примечание. 1. Сварка выполняется на постоянном токе обратной полярности; вылет электрода 35…40 мм.

2. Расход ППМ составляет 0,9…1,0 от расхода проволоки.

Таблица 36. Параметры режима двухдуговой сварки стыковых швов

| Первая дуга | Вторая дуга | ||||||||

| S, мм | dэ, мм | Iсв, А | U, В | v, м/ч | dэ, мм | Iсв, А | U, В | v, м/ч | |

| подачи электрода | сварки | ||||||||

| 20 | 4 | 840…890 | 36…38 | 140…142 | 4 | 870…920 | 40…44 | 139…141 | 51…53 |

| 5 | 900…1000 | 36…40 | 116…120 | 5 | 800…850 | 36…42 | 81…82 | 62…64 | |

| 24 | 4 | 840…890 | 36…38 | 140…142 | 4 | 870…920 | 40…44 | 139…141 | 44…46 |

| 5 | 900…1000 | 36…40 | 116…120 | 5 | 800…850 | 38…42 | 81…82 | 47…49 | |

| 28 | 4 | 1000…1050 | 36…38 | 148…152 | 4 | 870…920 | 40…44 | 139…141 | 38…40 |

| 5 | 1000…1100 | 38…42 | 133…137 | 5 | 900…950 | 38…42 | 96…100 | 42…44 | |

| 32 | 4 | 1050…1100 | 40…44 | 164…466 | 4 | 1000…1050 | 42…46 | 150…152 | 26…28 |

| 5 | 1100…1200 | 40…44 | 144…148 | 5 | 900…950 | 40…44 | 96…100 | 31…33 | |

| 36 | 4 | 1250…1300 | 42…46 | 197…203 | 4 | 1000…1050 | 42…46 | 150…152 | 22…24 |

| 5 | 1300…1400 | 40…44 | 168…172 | 5 | 950…1000 | 44…46 | 105…107 | 26…28 | |

| 40 | 4 | 1350…1450 | 42…46 | 227…231 | 4 | 1000…1050 | 42…46 | 150…152 | 4,2…5,6 |

| 5 | 1400…1500 | 40…49 | 186…190 | 5 | 950…1000 | 42…46 | 105…107 | 17…19 | |

| 40 | 4 | 1250…1300 | 42…46 | 197…203 | 4 | 1000…1050 | 42…46 | 150…152 | 13…15 |

| 5 | 1150…1250 | 35…40 | 158…162 | 5 | 900…1000 | 44…46 | 133…137 | 17…19 | |

| 50 | 4 | 1350…1450 | 42…46 | 227…233 | 4 | 1000…1050 | 42…46 | 150…152 | 12…14 |

| 5 | 1300…1450 | 45…50 | 178…182 | 5 | 900…1000 | 44…46 | 133…137 | 14…16 | |

Примечания. 1. Сварка первой дугой выполняется на переменном токе, второй — на постоянном токе обратной полярности.

- Углы наклона электрода от горизонтали: для первого — 100…105° углом назад, для второго — 55…65° углом вперед.

- Расстояние между электродами 30…60 мм, вылет 50…60 мм.

Преимущества и недостатки

У самого процесса сварки под флюсом есть свои положительные и отрицательные черты. Среди преимуществ:

- Автоматизация, позволяющая добиваться наиболее точных сварных швов. Автоматика позволяет задать все параметры электронно, поэтому ток, проволока — все подается и управляется само.

- Выделение флюса продолжается в процессе всего создания шва, потому его эффективность оказывается выше.

- Можно варить с большой силой тока.

- Скорость варки настраивается, может быть очень высокой.

- Сварную ванну можно увеличивать.

- Шов получается качественным.

- Возможность собирать элементы сложных конструкций быстро, качественно и с небольшими усилиями.

- Безопасность для сварщиков, так как они не находятся поблизости к свариваемым деталям.

- Можно использовать одновременно 2 электрода, питаемых от одного источника тока.

Виды флюсов

Эти средства можно поделить на группы по химическому составу и методу создания. Флюс может быть солевым, оксидным или смешанным. Здесь:

- Солевые лучше подойдут для электросварки титана или стали, никелированной или хромированной. В солевые флюсы входят соли фторидов и хлоридов.

- Оксидные имеют в составе оксиды активных металлов, а также кремния. Благодаря этому их лучше всего использовать для стали с низким содержанием углерода.

- Смешанные пригодятся для многокомпонентных сплавов и множества разных металлов. Этому способствует состав, содержащий оксиды и соли металлов в разных пропорциях.

Способов изготовления всего два — плавленый или не плавленый, который еще называют керамическим. Плавленые делают из кварцевого песка, а также марганцевой руды, которые смешиваются, плавятся, после чего формируются гранулы. Такой флюс очень хорошо подходит для низколегированной стали.

В состав керамических входят окислители и соли амфотерных металлов. Сначала те измельчаются, потом перемешиваются с жидким стеклом до однородной массы. Потом она гранулируется и прокаливается. Такие флюсы имеют структуру мелкого порошка, а подбирается он конкретно под марку стали, с которой предстоит работать, так как он работает только со сложными никелевыми или железоникелевыми сплавами.

Технология сварки под флюсом

Чтобы сварочный процесс прошел правильно, нужно правильно выбрать технологию автоматической сварки под флюсом. Базовых метода три:

- ручной;

- автоматический;

- полуавтоматический.

То, как происходит ручная варка, понятно. Здесь используется ручное оборудование, поэтому сварщик сам регулирует направление, скорость электрода. Сила тока и подача флюса, взаимодействующего с электродом, регулируется кнопками прямо на устройстве.

Полуавтоматический способ позволит автоматизировать лишь некоторые процессы, остальные требуют управления. То, как подается проволока, угол наклона электрода, сила тока, подчиняются автоматическому процессу. Сварщик в это время самостоятельно управляет движением дуги. У полуавтоматических аппаратов можно менять параметры подачи тока прямо в процессе работы.

При автоматической сварке под флюсом скорость движения электрода и его направление, а также скорость подачи проволоки задаются программно. Рабочие здесь нужны только для создания той самой сварочной программы, а также контроля качества.

Схема сварки под флюсом

Все эти три способа, несмотря на свою разность, предполагают некоторые общие шаги при сварке под флюсом:

- Устранение оксидной пленки.

- Закрепление деталей на сварочной плите.

- Подбор настроек и разработка плана.

- Подбор флюса.

- Установка наплавной проволоки.

- Сварка, где нужно внимательно следить за расходом флюса и проволоки, чтобы избежать повреждений.

После окончания работы нужно только дождаться, когда детали остынут, очистить шов и убрать флюс в герметичные упаковки.

Технология сварного процесса с использованием флюса подробно описывается в ГОСТ 8713 -79. Рассказывается про все три метода, подбор материалов, настройку оборудования. Здесь же показаны все виды сварных соединений, которые могут быть сделаны при применении каждого из трех методов.

Влияние выбранных режимов автоматической сварки на глубину проплавления и ширину шва

Влияние силы тока и напряжения сварочной дуги

При увеличении силы тока, тепловая мощность и давление сварочной дуги возрастают. Это способствует увеличению глубины проплавления, но на ширину сварного шва оказывает незначительное влияние.

Если увеличить напряжение электрической дуги, то увеличивается степень её подвижности и увеличивается степень доля тепловой энергии, которая расходуется на расплавление сварочного флюса. При этом ширина сварного шва становится больше, а на глубину проплавления влияние оказывается незначительное.

Влияние диаметра электродной проволоки и скорости сварки

Если увеличить диаметр электродной проволоки, но не менять величину сварочного тока, то глубина проплавления металла уменьшится, а ширина сварного шва увеличится, вследствие увеличения подвижности сварочной дуги.

Увеличение скорости сварки уменьшит и глубину проплавления, и ширину сварного шва, т.к. металл при большей скорости сварки не будет успевать плавиться в том же количестве, в котором он плавился при меньшей скорости.

Влияние рода сварочного тока и его полярности

Род сварочного тока и его полярность существенно влияют на размеры и форму сварного шва из-за того, что количество теплоты, образующееся на катоде и аноде сварочной дуги, также сильно меняется. Если выбрать постоянный ток прямой полярности, то глубина проплавления свариваемого металла уменьшается на 40-50%, а у переменного тока на 15-20%, по сравнению с постоянным током обратной полярности.

Исходя из этого, если требуется выполнить сварной шов небольшой ширины с глубоким проплавлением металла (например, при сварке стыковых швов, или при сварке угловых швов без разделки), то рекомендуется выбирать для этого постоянный сварочный ток обратной полярности.

Влияние вылета электродной проволоки

Когда увеличивается вылет электродной проволоки, то увеличиваются также скорость его подогрева и скорость плавления. Из-за этого, объём сварочной ванны под электрической дугой увеличивается за счёт электродного металла и это препятствует расплавлению основного металла. Как следствие, глубина проплавления уменьшается. Подобную особенность иногда используют при автоматических наплавках для того, чтобы увеличить производительность наплавки.

В отдельных случаях (чаще всего при автоматической наплавке), электроду задают движение поперёк сварных кромок с разной амплитудой и частотой. Такой технологический приём позволяет существенно изменять форму и размеры сварного шва. При автоматической сварке под флюсом с поперечными движениями электродной проволоки, глубина проплавления основного металла уменьшается, а ширина сварного шва увеличивается.

Такой способ сварки применяется для того, чтобы уменьшить вероятность прожога при сварке стыковых швов с большим зазором между сварными кромками. Такой же цели можно достигнуть, если производить сварку сдвоенным электродом, при этом электроды необходимо расположить поперёк направления сварки. Если их расположить вдоль направления сварки, то это, наоборот, увеличит глубину проплавления.

Выбор режима сварки

Выделяется несколько режимов, которые всегда нужно подбирать под каждое отдельное задание.

| Толщина металла, мм | Диаметр проволоки, мм | Сварочный ток, А | Напряжение, В | Скорость сварки, м/ч |

| 3 | 2 | 250 — 500 | 28 — 30 | 48 — 50 |

| 5 | 2 | 400 — 450 | 28 — 30 | 38 — 40 |

| 10 | 5 | 700 — 750 | 34 — 38 | 28 — 30 |

| 20 | 5 | 750 — 800 | 38 — 42 | 22 — 24 |

| 30 | 5 | 950 — 1000 | 40 — 44 | 16 — 18 |

Режимы из таблицы подойдут для низкоуглеродистой, среднеуглеродистой и высокоуглеродистой стали.

КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

7.1. При контроле качества сварных соединений следует руководствоваться указаниями ГОСТ 10922-75 и Инструкции СН 393-78.

7.2. Каждые 10 сут, а также после длительного перерыва или в случае перемещения источника питания, вызвавшего изменение токоподводящей сети или крепление обратного кабеля, следует проводить пробные механические испытания сварных соединений трех «образцов-свидетелей» (рис. 3).

7.3. Образцы для механических испытаний (см. рис. 3) следует изготовлять из применяемых материалов: арматурный стержень длиной примерно 400 мм и пластина размером 100´200 мм и толщиной, равной толщине плоского элемента проката, на которую внахлестку укладывают оцинкованный лист также размером 100´200 мм со смещением в 100 мм.

7.4. Испытание образцов на отрыв (см. рис. 3, а) следует проводить по ГОСТ 10922-75. Для испытания на срез (см. рис. 3, б) в разрывную машину устанавливают сварной образец с тавровым или электрозаклепочным соединением, закрепляя в один захват пластину, а в другой — оцинкованный лист, и затем прикладывают растягивающую нагрузку.

Примечание.

Для испытания сварного соединения на срез можно использовать образцы после их механических испытаний на отрыв.

Рис. 3. Образцы для механических испытаний сварных соединений на отрыв PВ

1 (а) и на срез

PВ

2 (б)

7.5. При испытании на отрыв (см. рис. 3, а) прочность сварных соединений должна удовлетворять требованиям, приведенным в табл. 2.

Таблица 2

| Класс арматуры | Браковочные минимумы значений показателей прочности сварных соединений. МПа | |

| наименьшего значения С1 | среднего арифметического значения С2 | |

| A-I | 240 | 320 |

| А-II | 360 | 450 |

| А-III | 450 | 540 |

При неудовлетворительных результатах следует откорректировать режим сварки и повторять испытание до получения положительных результатов.

7.6. При испытании на срез (см. рис. 3, б) разрушающая нагрузка РВ2 должна быть не менее 20 кН.

7.7. Все сварные соединения подлежат визуальному контролю. При обнаружении дефектов (в виде смещения венчика наплавленного металла или протечки расплавленного металла под оцинкованный настил), которые могут вызвать несплавление части стержня, следует с помощью молотка или трубы согнуть стержень под углом 15° в направлении ближайшего конца проката. Точка приложения нагрузки должна находиться на расстоянии не менее 3dн

от места сварки. При появлении трещины стержень следует сломать и приварить вновь. Если трещин нет и разрушения соединения не произошло, стержень следует оставить в отогнутом положении.

7.8. В случаях, когда возникают сомнения в качестве сварки или появляется необходимость проконтролировать глубину погружения стержня в расплавленный металл h

, следует изготовить макрошлиф осевого сечения «образца-свидетеля».

7.9. При неплотном прилегании оцинкованного настила возможны его прожоги, величина которых по периметру наплавки не должна превышать 25 % на одном соединении.

7.10. Ремонт прожженного профилированного настила осуществляется его подваркой ручной дуговой сваркой с предварительной подбивкой молотком прожженного края к поверхности стального проката. Для подварки рекомендуется использовать электроды УОНИ 13-55 диаметром 4 мм (постоянный ток обратной полярности).

Применяемое оборудование

Чтобы выполнить автоматическую дуговую сварку под флюсом, из технического оснащения потребуется:

- Сварочная плита. Установка сварочных плит потребует бетонного основания, так как сами плиты делаются из материалов, устойчивых к постоянным высоким температурам и их перепадам.

- Наплавная проволока. Она обычно имеет толщину от 0,3 до 12 мм, а делается из того же материала, что и свариваемые материалы.

- Неплавящийся электрод, который имеет сердечник из тяжелого сплава, керамическую оплетку.

- Система, подающая флюсовые частицы. В ее состав входят резервуар и шланг, диаметр которого будет достаточным для работы с электродом.

- Система контроля, которая более развита у автоматических устройств, а менее — у полуавтоматических.

Сварочный трактор для автоматической сварки под флюсом

Автоматическую сварку под слоем флюса выполнить нетрудно, ведь большая часть процесса будет автоматизирована, а от сварщика потребуется лишь правильная настройка оборудования и верный подбор флюсового средства для сварки.

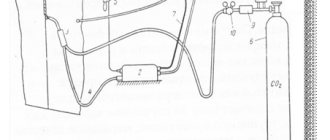

ОБОРУДОВАНИЕ ДЛЯ СВАРКИ

4.1. Сварку комбинированного соединения следует осуществлять с использованием сварочного пистолета, описание которого дано в приложении настоящих Рекомендаций.

4.2. Источниками питания служат преобразователи постоянного тока ВКСМ-1000, ВДМ-1001, ВДУ-1601 или ВДФ-2001 (обратная полярность), а также сварочные трансформаторы типа ТДФ-1601 и ТДФ-1001*.

______________

* Трансформатор ТДФ-1001 рекомендуется применять для сварки стержней диаметром не более 12 мм.

4.3. Источник питания следует соединять с пистолетом посредством двух кабелей площадью сечения не менее 75 мм2 каждый и длиной не более 60 м (включая кабель заземления).

Примечание.

Допускается соединение пистолета с основным кабелем выполнять гибким кабелем площадью сечения не менее 90 мм2 и длиной не более 4 м.