Сварка пластика – эффективный способ прокладки полипропиленовых труб, ремонта пластмассовых изделий. Однородный шов получают путем нагревания и расплавления. Для этого предназначены специальные приспособления. Работать с ними может научиться каждый. При выборе технологии учитывают преимущества и недостатки каждого метода.

Сварка пластика является самым экономичным технологичным способом.

Общая информация о сварке термопластов

Соединение деталей из пластмассы путем нагрева – технология, давно применяющаяся в промышленных условиях и домашних мастерских. Использование горячих способов возможно только при работе с материалами, относящимися к группе термопластов. Так называются виды полимеров, полностью сохраняющие свои характеристики после нагрева, расплавления и остывания. В этом заключается их отличие от реактопластов, разрушающихся при нагревании и заключительной обработке.

При высокой температуре такие материалы сгорают, термопласты же расплавляются.

Решение 1. Склеивание

Такой способ ремонта довольно простой. Для него понадобится специальный клей, у нас — дихлорэтан, он наиболее доступный и прекрасно клеит АБС-пластик. Также будет нужна кисточка, лучше — синтетическая. Она удобна тем, что после первого использования склеенные затвердевшие волоски можно подрезать, а оставшуюся их часть нагреть, волоски распушатся, и кисть вам еще послужит.

Итак, берем кисть, смачиваем в дихлорэтане, наносим его на склеиваемые части или детали — сначала на одну, потом на другую. Состав лучше положить в два слоя, так как первый, предварительный, начнет активно разъедать пластик… Прикладываем части друг к другу, прижимаем и ждем. Сохнет дихлорэтан довольно долго, до шести часов. Проявив терпение, получаем целую деталь!

Разновидности пластика с характеристиками свариваемости

Метод соединения выбирают в соответствии с видом полимера и его характеристиками.

Высокой свариваемостью отличаются:

- Полиэтилен. Изделия из такого пластика соединяют путем расплавления кромок, которые затем совмещаются под давлением, исключающим деформацию.

- Полипропилен. Материал применяется при производстве труб, которые соединяют с помощью электропаяльника мощностью 1500 Вт. Путем повышения температуры в месте соединения намертво скрепляют 2 элемента. Свойства материала помогают получить шов, не пропускающий влагу.

- Поливинилхлорид (ПВХ). Пластик не деформируется при нагреве. Сварное соединение получается прочным и однородным.

Полипропилен – синтетический термопластичный неполярный полимер.

Средней или низкой свариваемостью обладают такие полимеры:

- Полистирол. Полимер используется при изготовлении посуды, игрушек, бытовых предметов. Детали из этого полимера отличаются достаточно плохой свариваемостью, они требуют тщательной подготовки.

- Полихлорвинил. Горячие методы при сопоставлении элементов из такого полимера применять не рекомендуется. Это объясняется возможностью деформации краев, ухудшающей качество шва. Более эффективными являются холодные способы.

Рекомендуем к прочтению Как паять медные трубы самому

Способы горячей сварки и необходимое оборудование

Для соединения пластиковых элементов путем нагрева используются следующие инструменты:

- ручные агрегаты, выдающие струю горячего воздуха;

- экструдеры;

- устройства для соединения листовых полимеров;

- автоматические сварочные агрегаты.

Феном для сварки пластика соединяют любые термопласты.

Чтобы правильно выбрать средство сварки термопластов, необходимо изучить принципы работы, преимущества и недостатки каждого устройства.

Ручной фен или пистолет

Совместно с подобным оборудованием применяют расходный материал – пруток, который укладывают между соединяемыми элементами. После этого шов нагревают строительным феном. Устройство напоминает бытовое приспособление, используемое для сушки и укладки волос. Температура и мощность промышленного фена выше. Благодаря этому кромки свариваемых элементов расплавляются, образуется однородная масса. Затвердевая, она скрепляет детали.

Температура воздушной струи регулируется автоматически или вручную. В комплект входят насадки, помогающие соединять пластиковые элементы встык или внахлест. Конфигурация сопла выбирается в зависимости от типа пластика, толщины деталей, опыта работы сварщика.

Бытовые фены используют для выполнения рутинных операций. Промышленные варианты предназначены для прокладки полимерных трубопроводов.

Экструдер

Прибор похож на пистолет, на конце которого установлена насадка для фиксации присадочного прутка или трубки.

Экструдер – это машина для непрерывной переработки полимерного сырья.

Принцип действия основывается на:

- нагревании расходного материала до полужидкой консистенции;

- выведении массы в место соединения деталей;

- затвердевании расплава с последующим формированием шва.

С помощью экструдера можно сваривать элементы любой толщины за один проход. Производительность устройства выше, чем у фена. Главный недостаток – невозможность сварки изделий из разных типов пластика. Это объясняется разницей в температурах плавления. Перед началом работы края деталей очищают от следов грязи и жира, способных ухудшить качество шва.

Рекомендуем к прочтению Температура нагрева полипропилена при пайке труб

Контактная сварка

Оборудование выдает кратковременные тепловые импульсы, применяемые в сочетании с давлением. Устройства используются на производственных площадках, где выпускают сваренные полимерные листы.

Виды материалов бамперов

Бампера современных автомобилей могут быть изготовлены из разных видов пластика. Перед началом ремонта для выбора правильного способа ремонта следует определить вид пластика. Проще всего это сделать, взглянув на внутреннюю сторону бампера, где вид используемого для изготовления бампера пластика должен быть обозначен с помощью буквенного кода. При отсутствии маркировки на обратной стороне бампера, вид пластика можно определить по косвенным признакам, подвергая испытаниям отломившийся кусок бампера. Опытные мастера определяют тип пластика по одному внешнему виду.

Основными видами пластиков, используемых для изготовления пластиковых бамперов, являются:

- PP — полипропилен

, гибкий и прочный на разрыв, размягчается при нагреве, горит ясным пламенем, синим в основании и желтой вершиной, при горении не образует копоти, образует капли во время горения, при горении выделяет запах напоминающий нефть или воск, не гасит себя, не растворяется в ацетоне. Хорошо сваривается феном, паяется паяльником, использование армирующего материала не обязательно. При сварке и пайке важно соблюдать температурный режим. Температура плавления 300℃, температуру сварки 300-340℃, температура разрушения 350-370℃. - ABS — акрилонитриловый бутадиен стирол

, хрупкий, при сгибании изгиб белеет, горит со вспышками, оранжевым пламенем, сильно коптит, быстро переходит из твердого состояния в жидкое, очень текучий, при перегреве пузыриться, при горении пахнет каучуком, не гасит себя, легко растворяется в ацетоне. Сваривается феном, паяется мощным паяльником, газовой горелкой, склеивается. Температура плавления 350℃, температуру сварки 350-370℃, температура разрушения 380-400℃. - PA — полиамид,

при сгибании изгиб белеет, горит плохо, желтым пламенем с синим основанием, при горении тает, пенится, выделяет резкий запах муравьиной кислоты, гасит себя, не растворяется в ацетоне. Сваривается феном, паяется мощным паяльником, газовой горелкой, склеивается. Температура плавления 400℃, температуру сварки 400-440℃, температура разрушения 450-470℃. - PUR — полиуретан,

с трудом поддается свариванию и пайке, требует хорошего армирования. Сваривается феном, паяется паяльником с точной регулировкой температуры. Важно не перегревать деталь. Температура плавления полиуретана 200℃. - PC — поликарбонат

, горит желтым пламенем, со вспышками и пылающим пеплом, при горении издает запах карамели, частично гасит себя. Температура плавления 350℃, температуру сварки 350-370℃, температура разрушения 380-400℃. - PE — полиэтилен

, горит ясным пламенем, с желтой вершиной и синим основанием, во время горения образует капли и издает запах напоминающий стеарин, не гасит себя. Температура плавления 270-300℃. - PVC — поливинилхлорид

. Сваривается феном, паяется паяльником. Шов нужно обязательно армировать, из-за невысокой прочности ПВХ. Температура плавления 300-400℃. - Стеклопластик

— не имеет особой маркировки, ремонтируется накладыванием в несколько слоев стеклотканью и пропитыванием ее полиэфирной или эпоксидной смолой.

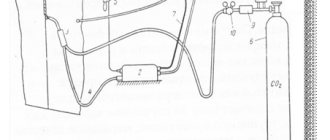

Газовая сварка

Такой вариант относится к термическим методам соединения пластмассовых изделий.

Как подобрать газ для горячей сварки

В качестве источника тепла нередко используют кислород или аргон. Однако самым экономичным газом считают воздух, не оказывающий отрицательного воздействия на пластик.

В качестве газов для сварки применяют кислород, водород или аргон.

Ультразвуковой метод

Универсальный способ термосварки подразумевает локальный нагрев места соединения до температуры, близкой к параметру плавления. Дозированное тепловое воздействие не способствует перегреву и деформации материала, иногда наблюдающемуся при использовании других методов. Оборудование работает с частотой 17-45 кГц.

Электрические колебания превращаются в механические, передающиеся обрабатываемому материалу.

Высокочастотная сварка

Экономичный метод применяют во многих отраслях промышленности. Сварка ведется с использованием 2 металлических электродов, между которыми циркулирует ток частотой 30-75 МГц. Высокочастотное электрическое поле нагревает края деталей до необходимой температуры. После сопоставления кромки охлаждают естественным путем. Метод подходит для соединения элементов толщиной 0,5-2 мм. При этом используют 2 способа сварки: внахлест или встык.

Высокочастотная сварка – это способ сварки давлением, при котором кромки деталей нагреваются током.

Фрикционный способ

Сильное трение способствует выделению тепловой энергии, частично расплавляющей края деталей. Сжатие под большим давлением приводит к формированию однородного прочного шва. Главное преимущество фрикционного метода – высокая производительность. Недостатком считают возможность применения только для сварки жестких разновидностей термопластика.

Использование лазера

Из-за высокой стоимости данная технология редко применяется в бытовых условиях.

В промышленности лазерный метод используется при:

- сборке автомобилей на автоматизированных линиях;

- производстве электронных приборов, при котором требуется осторожное обращение с мелкими пластиковыми деталями;

- изготовлении медицинских инструментов и аппаратов, где необходимо создание стерильных условий;

- упаковке продуктов мясной и молочной промышленности.

Лазерный метод помогает сваривать конструкции сложной конфигурации. Другие методы в этом случае оказываются малоэффективными.

Растворение поверхности

Простая технология основывается на химическом расплавлении кромок с последующей фиксацией под давлением. Для ускорения работы может применяться нагрев. Главный недостаток – токсичность применяемых при работе веществ. Метод не рекомендуется использовать в домашних условиях.

Рекомендуем к прочтению Как паять полипропиленовые трубы

Приступаем к пайке

Процесс пайки пластика необходимо начинать с внутренней стороны бампера. Для этого один его конец неподвижно фиксируется, и вдоль шва прокладываются электроды. Тем самым нагревательный элемент расплавляет материал, который, в свою очередь, заполняет углубления рубца.

Схема сварочного электрода.

Направлять насадку пистолета нужно перпендикулярно шву. Для начала желательно сделать прихватку деталей в нескольких местах: это улучшит их фиксацию, что в дальнейшем облегчит процесс пайки. После можно приступать к заполнению шва. При следующем проходе необходимо захватить боковые зоны. С каждым заполнением стежки электрод постепенно уменьшается, поэтому его потребуется вовремя заменить.

Когда весь участок будет пройден, дождитесь, чтобы масса пластика с образовавшимися пузырьками немного остыла — это займет около 5 минут. Затем приступайте к разглаживанию шва. Для этого можно использовать любой тупой предмет, например, деревянную ручку какого-нибудь инструмента. В труднодоступных местах поверхность выравнивается пальцами, только не забудьте воспользоваться перчатками. Полное отвердение шва наступит через несколько часов.

Данное армирование делается внутри бампера. Чтобы сцепление сетки с поверхностью было как можно прочнее, расплавленная пластмасса наносится по всему ее периметру, заполняя все ячейки. Таким образом, утопив сетку, вы получите прочную поверхность, а когда пластик полностью остынет, его излишки можно будет удалить при помощи шлифовальной машинки. После этого нужно избавиться от образовавшихся волосков, это делается с помощью строительного фена. Только следите за его температурой, чтобы не перегреть поверхность бампера.

На этом процесс пайки закончен, теперь вам требуется зашпаклевать поверхность с внутренней и наружной стороны, при этом заделать все неровности. Затем шпаклевку нужно отшлифовать наждачной бумагой. Далее поверхность грунтуется и наносится на нее краска.

Вот таким образом вы сможете самостоятельно отремонтировать бампер своего автомобиля, при этом не тратя своих денег в дорогих автомастерских, где данный ремонт выльется в кругленькую сумму.

Очень часто бывает так, что пластиковая деталь или ее крепление лопается, отрывается и так далее. Покупать из-за какой-то мелкой крепежки новую деталь не очень хочется. Остается ремонт с помощью пайки и с последующим укреплением содой с суперклеем. Но обо всем по порядку.

Может быть так, что деталь просто треснет: тут можно сразу переходить к пайке. Но бывает так, что пластик деформировался, тогда перед пайкой необходимо вернуть его к первоначальному положению, и сделать это можно строительным феном.

После этого берем паяльную станцию (по сути, это обычный паяльник с тонким жалом, температуру которого можно регулировать, делая так, чтобы тот или иной пластик не горел, а плавился).

Аккуратно пропаиваем вглубь, накладывая стежок за стежком, и пропаивайте на 5-10 мм больше чем есть трещина. Просто может быть так, что трещина внутренняя и на поверхности ее не видно. Так пропаиваем каждую трещину, в итоге получаем подобную паутину швов.

Точно так же делаем и с обратной стороны детали.

После проделанного швы нужно обработать, сделать вровень с основной поверхностью, да и подготовить всю поверхность в целом, если, конечно, это требуется, но самое главное — шов. А делаем это обыкновенной наждачкой, зернистостью около 100.

Вроде бы все? Но нет, теперь самое интересное!

Нам потребуется обыкновенная пищевая сода и любой суперклей.

На спаянном шве между стяжками есть расстояние, которое необходимо заполнить, чтобы придать всему этому делу окончательную жесткость и полную уверенность в надежности спайки.

Берем суперклей и наносим тонким слоем его в шов. Следите, чтобы каждая полость шва была заполнена. Выдерживаем так около 10 минут.

После этого наносим еще один слой суперклея и посыпаем все это сверху содой!

Сода вступает в реакцию с суперклеем, после чего все это кристаллизуется и получается каменный шов! Все пространство между стяжками заполнено и жестко скреплено, шов получается сверх крепким, когда попробуйте сами, вы все поймете)

Если требуется, для покраски, например, шов можно так же обработать наждачной бумагой.

Таким же образом был спаян щиток вилки. Шов обрабатывать не стал, нет смысла просто.

Надеюсь, что данный способ ремонта пластика кому-то пригодится)

Подбор сварочных прутков

Данные элементы играют роль электродов. Их применяют при пайке листового пластика, труб, полиэтиленовых предметов. Размер стержней бывает разным, как и их форма. Диаметр круглых прутков составляет 3-7 мм. Стержни с квадратным сечением отличаются большими размерами.

Сварочные прутки для пластика могут изготавливаться из самых разнообразных материалов.

Для соединения полимерных изделий применяют 2 типа расходного материала:

- Полиэтиленовые стержни. Отличаются достаточно низкой температурой плавления. Применяются для сварки изделий из соответствующего материала с помощью фена.

- Полипропиленовые прутки. Элементы не деформируются, не утрачивают рабочих качеств при длительном хранении. Изделия используются при сборке и ремонте конструкций из листового полипропилена. Электроды из этого материала применяются совместно с экструдерами, расплавляющими их до жидкого состояния.

Какой метод лучше для домашних условий

В быту чаще всего используют следующие технологии:

- Сварка с помощью паяльника. Инструмент имеет низкую цену, что позволяет применять его даже для самых простых операций. Паяльником сваривают трубы, емкости, автомобильные бамперы. Инструмент расплавляет поверхности на стыке, которые затем сопоставляются и фиксируются. Таким методом можно соединять трубы разного диаметра.

- Газовая сварка. В домашних условиях применяют фен или горелку. Нагретый газ расплавляет пластик, что способствует формированию однородного шва. Недорогой сварочный инструмент помогает соединять пластиковые детали разных форм и размеров. Его применяют при ремонте тонкостенных полимерных изделий. Процесс ведется с использованием присадочного материала или без такового. В качестве расходного материала применяют пластиковые прутки или полосы.

- Соединение экструдером. Пистолет снабжен нагревательным элементом, расплавляющим расходный материал. Оборудование оснащается и регулятором, помогающим менять температуру воздействия. Тепловые потери минимальны, чем объясняется высокий КПД оборудования.

Шпаклевка

Шпаклевку пластикового бампера производят для восстановления геометрии бампера и выравнивания его поверхности. Шпатлевку на носят на участок бампера, на котором находится повреждение, выравнивают ее, дают высохнуть, затем шлифуют с помощью наждачной бумаги. Шпаклевку в большинстве случаев наносят несколькими слоями.