Для металлических листов и деталей применяют разные технологии антикоррозийной защиты. Большое распространение получила катодная защита от коррозии. Этот способ обладает рядом характерных особенностей, а чаще всего катодную защиту применяют для крупных объектов. Это могут быть трубы, автомобили, металлические свайные конструкции, морские судна. Как именно происходит защита трубопроводов от коррозии на физическом и химическом уровне?

Основные технологии катодной защиты

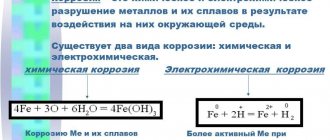

Катодная защита — это специальный метод электрохимической защиты металлических объектов от ржавления и коррозии. Главный принцип заключается в том, что на защищаемый металлический объект накладывается отрицательный потенциал электрического тока. Это позволяет минимизировать контакт металла с внешними ионами и веществами, обладающими электрическим зарядом. Технология была разработана примерно 200 лет назад британским ученым Гемфри Дэви. Для подтверждения своей теории он составил несколько докладов, которые были переданы правительству. На основании этих докладов было произведена первая в мире катодная защита крупного промышленного корабля.

Антикоррозийная защита распространяется на различные объекты — трубопроводы, автомобили, дороги, самолеты и так далее. Обратите внимание, что тип металла значения не имеет — это может быть железо, медь, серебро, золото, алюминий, титан и любой другой металл, а также различные сплавы (с лигирующими добавками или без них). Одинаково успешно может выполняться защита от коррозии автомобиля, отдельных фрагментов труб, различных декоративных изделий сложной формы и так далее.

1 способ

Подключение детали к внешнему источнику электрического тока (обычно эту роль выполняются компактные подстанции). В случае применения технологии металлический объект выполняет функцию катода, а электрическая подстанция — функцию анода. Благодаря этому происходит сдвиг электрического потенциала, что позволяет защитить металлический объект от электрически активных частиц. Основные сферы применение данной технологии — защита трубопроводов, сварных конструкций, различных платформ, элементов дорожного покрытия и так далее. Эта технология является достаточно простой и универсальной, поэтому в мире она пользуется высокой популярностью. Ее главный минус — необходимость подключения защитного контура к внешнему источнику тока, что может быть неудобно в случае объектов, которые располагаются вдали от человеческой цивилизации (частично эта проблема решается за счет применения автономных источников энергии).

2 способ

Метод гальванической поляризации (технология гальванических анодов). Эта методика также является достаточно простой и интуитивно понятной: металлический объект присоединяется к другому, который обладает отрицательным зарядом (чаще всего этот элемент из легких металлов — из алюминия, цинка, магния). Технологию гальванической поляризации обычно применяют в тех случаях, когда на поверхности объекта есть защитный слой. Эта технология популярна в Америке, где есть большое количество малонаселенных пунктов и где наблюдается дефицит внешних источников энергии. Эксперты утверждают, что гальваническая поляризации могла бы стать очень популярной в России из-за особенностей нашей географии, если бы на отечественные трубопроводы наносилось защитное покрытие (при таком сценарии применение первой технологии было бы весьма затруднительно, что вынуждало бы людей искать альтернативу).

Борьба с коррозией металла

Выбор оптимального способа защиты металлических конструкций, а также продукции из того или иного вида металла должен делаться в соответствии с рядом определенных факторов.

К таким факторам относят:

- эксплуатационные особенности металла или металлической конструкции;

- характеристики самого металла или металлической конструкции;

- климатические условия соответствующего региона и тому подобное.

Ниже приведены основные направления способов защиты металлов от коррозионных процессов, которые широко используются в промышленности, производстве, а также в быту:

- конструкционный способ;

- пассивный способ;

- активный способ.

В первом случае для предотвращения коррозии для конструкционных материалов выбирают цветные металлы, нержавеющие стали, кортеновские стали. А при помощи специальных клеев, герметиков и резиновых прокладок проектировщики стараются обеспечить максимальную защиту от попадания коррозионной среды в металлические конструкции.

Пассивный метод защиты металлов от коррозии предусматривает нанесение определенного покрытия (эмаль, краска, лак и другое) в целях препятствования началу коррозийного процесса. Данный метод является достаточно доступным для широкого круга людей.

Но здесь нужно понимать, что различные покрытия обеспечивают только лишь преграду для коррозионного процесса, но не исключают его появления. Поэтому очень важно при таком методе защиты металлов от коррозии тщательно подготовить и обработать поверхность для окрашивания, максимально равномерно наносить то или иное покрытие, соблюдать определенную толщину слоя, прочность и следить за отсутствием воздушных полостей.

Если говорить о покрытиях, то наиболее распространенными на сегодняшний день являются: краска без удаления ржавчины и жидкий пластик.

Применение краски по ржавчине – наиболее популярный способ защиты для металла, так как она выполняет ряд основных функций: преобразование ржавчины, совмещение в себе антикоррозионного грунта и верхней эмали.

Эмаль пользуется большой популярностью благодаря износостойкости и защите от атмосферных воздействий. Краску можно наносить как на чистую, так и на поврежденную коррозией поверхность.

Способ защиты металлов с использованием жидкого пластика является относительно новым, эффективным и очень простым. Его применяют для покраски трубопроводов, решеток, металлической мебели и прочих конструкций. Жидкий пластик можно наносить на любую неочищенную поверхность при любом уровне коррозии, при этом даже можно не проводить предварительную чистку автомобильных деталей или любых других конструкций.

Серебро это, благородный драгоценный металл, но у изделий из серебра есть большой недостаток – они достаточно быстро покрываются налетом и чернотой. Узнайте, все секреты чистки серебра в домашних условиях и никогда не сталкивайтесь с этой проблемой.

Даже на гладильной поверхности утюгов с антипригарным покрытием со временем может образоваться нагар. Здесь описано, как почистить паровой утюг, так чтоб не повредить тефлоновому покрытию.

Ваш эмалированный чайник покрылся толстым слоем накипи? С помощью простых домашних чистящих средств можно легко очистить эмалированный чайник от накипи, подробнее тут.

Главным преимуществом данного метода является возможность использования любых синтетических средств влажной очистки.

Технология катодной поляризации

В данном случае используется так называемый наложенный ток. Для его подачи на металлический объект используется внешний проводник (часто) или источник тока (редко). При контакте с электрически активной частицей происходит следующее — частица под действием сил электрического притяжения перемещается к защитному элементу с отрицательным зарядом, где происходит «утилизация» этих частиц.

Последствия такой «утилизации» очевидны — защитный элемент со временем сам покрывается коррозией и приходит в негодность. Поэтому данную технологию очень часто называют методом жертвенного электрода (вместо нашей детали происходит ржавление «электрода-жертвы»).

Помимо силы тока и напряжения при работе с катодной поляризацией нужно учитывать еще один важный параметр — это омическое напряжение. В техническом смысле этот параметр отражает тот факт, что по мере протекания электрического заряда со временем напряжение тока в контуре падает. Само падение происходит из-за того, что протекание катодного тока происходит по контуру с более низким зарядом. В случае правильной сборки контура этот показатель является достаточно маленьким — благодаря этому в контуре будет всегда сохраняться один и тот же ток одинаковой мощности.

Технология создания станций защиты

Еще одной технологией создания катодной защиты является подключение элемента к внешним источникам тока. В большинстве случаев для этих целей сооружаются специальные станции катодной защиты (СКЗ), которые состоят из нескольких элементов — главный источник тока, анодное заземление, различные кабели и провода, соединяющие отдельные элементы конструкции и вспомогательные пункты с механическим или компьютерным управлением, которые позволяют контролировать параметры.

Чаще всего данная технология используется для объектов, расположенных рядом с проводами электропередач — это могут быть трубопроводы, различные фабричные постройки и так далее. СКЗ могут работать во многопоточном режиме — в таком случае они будут обслуживать сразу несколько защитных систем. На трубах большое распространение получила практика, при которой на трубы ставится несколько отдельных блоков для более эффективного распределения тока. Дело все в том, что в случае протяженных трубопроводов в местах подключения труб к источникам тока формируются специальные точки с повышенным уровнем напряжения электрического поля — из-за этого может происходить повреждение труб. Применение подобных блоков позволяет распределить электричество равномерно по всему защитному контуру.

Автоматизация

Контрольные пункты могут работать как в ручном, так и в автоматическое режиме:

- В случае ручного управления изменение параметров напряжения регулируется оператором. На физическом уровне регуляция осуществляется путем переключения работы трансформатора. Регулируется работа обмотки, что позволяет менять параметры электрического тока.

- В случае автоматического управления изменение параметров напряжения регулируется самим устройством на основе параметров, которые когда-то задал оператор. На физическом уровне управление осуществляется с помощью специальных полупроводников-тиристоров. Они включаются или выключаются при отклонении параметров электрического тока от заданных параметров.

Лекция 7. Электрохимическая защита от коррозии

Лекция 7.

Электрохимическая защита от коррозии

1. Катодная защита

2. Протекторная защита

3. Анодная защита

1. Наиболее важный метод борьбы с коррозией – катодная защита. Она заключается в приложении к корродирующему металлу катодной поляризации внешним током. При этом не происходит разрушение металла в течение длительного времени.

На практике катодную защиту можно применять для предупреждения – коррозии стали, меди, свинца, латуни в почве и в водных средах.

— коррозионное растрескивание под напряжением латуней, сталей (в т. ч. нержавеющих), магния, алюминия;

— межкристаллическую коррозию нержавеющих сталей.

Невозможно применение катодной защиты для непроводящих сред (атмосфера) и для электрически экранированных поверхностей.

История применения катодной защиты.

В 1824 г. англ. Х. Дэви сообщил, что медь можно успешно защищать от коррозии в соленой воде, если обеспечить ее контакт с железом или цинком. Он предложил осуществлять защиту медной обшивки кораблей с использованием прикрепленных к корпусу жертвенных железных блоков. В то время метод не получил развития, т. к. медь, катодно защищенная, обрастала микроорганизмами. И вплоть до 1950 г. возможность применения катодной защиты морских судов не изучалась.

Впервые положение внешнего электрического тока (-) было применено для защиты подземных сооружений в Англии и США в гг. В настоящее время катодной защитой эффективно защищают тысячи км подземных трубопроводов и кабелей. Применяют также катодную защиту для емкостей, баков, нефтяных установок и химического оборудования.

Теория катодной защиты.

Рассмотрим поляризационную коррозионную диаграмму, иллюстрирующую принцип катодной защиты.

| Рис.1 |

А – анодная кривая

К – катодная кривая

Из рис. 1 следует, что если за счет внешней катодной поляризации сместить потенциал анода от потенциала коррозии до ЕнА (до потенциала начального (в отсутствии тока )), то потенциалы Ен и ЕА будут одинаковы и металл не будет корродировать. Т. о. пока к металлу приложен внешний ток, он не будет корродировать.

Схема катодной защиты

| Рис.2 |

Для катодной защиты необходим источник постоянного тока – выпрямитель1 (дизельный генератор), вспомогательный анод 3, расположенный на некотором расстоянии от защищаемого объекта. «+» источника тока подключается к вспомогательному аноду и на нем идет анодная реакция, отрицательный полюс подключается к защищаемому сооружению, на котором протекает катодная реакция восстановления кислорода, которая не приводит к разрушению трубопровода.

Материал анодов и засыпка

Вспомогательные аноды, используемые при катодной защите подземных трубопроводов, представляют собой чугунный лом или графит. Чугунный лом расходуется со скоростью 6-9 кг/(А∙год) и должен периодически заменяться. Графитовые аноды расходуются медленнее 0,9 кг/(А∙год). Но графит дороже чугуна, затраты электроэнергии выше в течение всего времени эксплуатации, т. к. графитовый анод имеет более высокий потенциал. Графит также более хрупкий, чем чугунный лом, и требует поэтому осторожного обращения при монтаже.

В морской воде используются аноды из меди, платинированной платиной – срок службы более 15 лет.

Для уменьшения сопротивления грунта, окружающего анод, анод помещают в засыпку, которая состоит из толстого слоя кокса с добавлением 3-4 части гипса (CaSO4∙H2O) и 1 часть NaCl.

Требуемая плотность защитного тока

Плотность тока, необходимая для полной зашиты, зависит от защищаемого материала и коррозионной среды.

Рис. 1 показывает, что плотность защитного тока (Iвнеш) всегда превышает плотность тока, эквивалентную скорости коррозии металла в этой же среде. Т. е., чем выше скорость коррозии, тем выше должна быть плотность защитного тока.

Важнейшим условием точного определения плотности тока, необходимого для полной защиты, является измерение величины потенциала защищаемого объекта. Эта величина Е должна обеспечить iзащ>iкор.

Приблизительные значения плотности тока для стали в различных средах при катодной защите

Грунты – 0,01-0,5 А/м2

Вода морская – 0,03-0,15 А/м2

Вода с O2, гор. – 0,15 А/м2

Вода пресная – 0,05 А/м2

Минимальные величины потенциалов, при которых обеспечивается катодная защита для различных металлов

| Металл | Е, н. в.э. |

| Cu | 0,16 В |

| Zn | 0,93 В |

| Pb | — 0,27 В |

| Fe | — 0,59 В |

Эти потенциалы отвечают образованию гидроксидов соответствующих металлов Ме(ОН)2, которыми покрыта поверхность металлов.

Перезащита – превышение Iзащ над величиной, полученной по коррозионной диаграмме рис. 1

Незначительная перезащита не приводит к значительным отрицательным последствиям, только при этом происходят потери электроэнергии и увеличивается расход вспомогательных анодов. При значительном превышении защитной плотности тока возникают условия для дополнительного разрушения металла, вследствие выделения Н2 (охрупчивание стали, отслаивание покрытий).

Большую опасность представляет перезащита амфотерных металлов (Al, Zn). Создается щелочная среда, в которой эти металлы разрушаются с водородной деполяризацией.

2. Протекторная защита – разновидность катодной защиты, присоединение к «-» металлу.

Протекторную защиту целесообразно использовать в тех случаях, когда катодная защита невозможна (нет источника постоянного тока).

Проволоку припаивают к стальному наконечнику, который приваривают к трубе электродуговой сваркой. На трубопроводах, защищенных покрытием, изолируют место контакта и все открытые участки металла.

| Рис.3 |

В том случае, если вспомогательный анод изготовлен из более активного металла (более электроотрицательного), чем защищаемый, то внешний источник тока можно не использовать, а электрод называется протектором (магний, цинк и сплавы на их основе). Они особенно целесообразны, когда имеются трудности с подачей электроэнергии и сооружать дополнительную линию электропередачи нецелесообразно.

На протекторы из магниевых сплавов для катодной защиты в США ежегодно расходуется 5,5 млн. тонн магния.

Для защиты резервуаров-хранилищ с сырой нефтью, в которых коррозия происходит из-за попадания воды, применяется алюминиевые протекторы, которые изготавливаются из сплава Al-Zn ~ с 2,5 % Zn. Для защиты требуется 71 шт., общей массой 1370 кг. Алюминиевые протекторы привариваются и устанавливаются внутри по днищу резервуара. Они защищают дно и боковые стенки на высоту до 1 м. Площадь защищаемой поверхности 2120 м2. Без протекторной защиты существует опасность сквозной коррозии днища за счет образования коррозионных микроэлементов. Срок службы – 24 года.

Радиус действия протектора

Действие протектора ограничивается определенным расстоянием от защищаемого металла. Максимально возможное удаление протектора от защищаемой конструкции называется радиусом действия протектора. Радиус действия увеличивается при увеличении электропроводности коррозионной среды и разности потенциалов между протектором и защищаемым металлом.

Экономические аспекты катодной защиты

Для подземных трубопроводов стоимость катодной защиты намного ниже, чем при использовании любых других способов, обеспечивающих аналогичную эффективность. В катодно защищенных трубопроводах исключены сквозные разрушения, что позволяет применять более высокие давления при транспортировке нефти и газа. Благодаря этому толщина труб определяется только внутренним давлением. В современных условиях при катодной защите с использованием тока или протекторов используется одновременно лакокрасочные (при обычной температуре), эмалевые (при повышенной температуре) и различные изоляционные покрытия (битумные, каменноугольные и др.). Распределение защитного тока более экономично, необходимое число протекторов и величина защитного тока меньше, а участок трубопровода, защищаемый одним анодом, больше. Так, с помощью одного магниевого протектора можно защищать до 8 км трубопровода с покрытием. Для непокрываемого трубопровода защита простирается лишь на 30 м.

Предельная длина участка трубы, защищаемого одним анодом, определяется величиной снижения потенциала защиты по формуле:

Ek=EA*e(-2πRL/kz)1/2X

Ех – потенциал на расстоянии х от места соединения с источником постоянного тока;

ЕА – потенциал источника тока;

RL – сопротивление трубы единичной длины и радиуса r;

k – константа;

z – сопротивление единицы поверхности покрытой трубы.

3. Анодная защита

Применяется при транспортировке концентрированной H2SO4, фосфорной кислоты, солевых растворов:

Нержавеющая сталь в 0,5 М Na2 SO4

10 % H2 SO4

10 % NH4 NO3

0,1-0,7 M щавелевой кислоты при 50 0С.

При наличии в растворе Cl — существует опасность развития точечной коррозии (питтинг). Анодная защита применима только для таких металлов и сплавов, которые легко пассивируются при анодной поляризации и для которых i

пасс низка.

Для анодной защиты, в отличии от катодной, характерно, что скорость коррозии хоть и мала, но не равна 0. Но, с другой стороны, в агрессивных кислотах необходима значительно более низкая плотность тока, чем при катодной защите. Также при анодной защите достигается высокая рассеивающая способность (т. е. защита на удаленном от катода расстоянии). Это связано с высокими защитными свойствами образуются на аноде продуктов.

При анодной защите титана и сплавов титана токами в несколько мкА/см2 снижение скорости коррозии составляет:

В 40 % H2 SO4 – в 33000 раз

В 35 % H3 PO4 – ~ в 2000 раз

В конц. HCl – ~ в 670 раз

25 % щавелевой – ~ в 330 раз

За счет анодной поляризации от внешнего источника электрической энергии можно перевести способный к этому металл в пассивное состояние и тем уменьшить скорость коррозии на несколько порядков.

Требования к анодной защите

Существуют требования, которым должна удовлетворять система, чтобы к ней можно было применить анодную защиту.

1. Прежде всего, нужно надежно знать анодную поляризационную кривую для выбранного металла в данной агрессивной среде рис.4. Чем выше i

П, тем большая сила тока потребуется для перевода металла в пассивное состояние; чем шире диапазон ∆EП, тем большие колебания потенциала можно допустить, т. е. тем легче поддерживать металл в пассивном состоянии.

2. Нужна уверенность в том, что в области ∆EП металл корродирует равномерно. В противном случае, даже при малой величине iПП, возможно образование язв и сквозного разъедания стенки изделия. Форма защищаемой поверхности может быть довольно сложной, что затрудняет поддержание одинакового значения потенциала на всей поверхности; в этом отношении большая величина ∆EП особенно желательна.

3. Хорошая электропроводность среды.

Анодная защита может осуществляться несколькими способами.

1. Простое наложение постоянной э. д.с. от постороннего источника электрической энергии. Положительный полюс подключается к защищаемому изделию, а около его поверхности помещают катоды сравнения малого размера. Они размещаются в таком количестве и на таком расстоянии от защищаемой поверхности, чтобы обеспечить по возможности равномерную анодную поляризацию изделия. Этот способ применяется в том случае, если ∆EП достаточно велик и нет опасности, при некоторой неизбежной неравномерности распределения потенциала анода, активации или перепассивации, т. е. выхода за пределы ∆EП.

Таким способом можно защищать изделия из титана или циркония в серной кислоте. Нужно только помнить, что для пассивации сначала потребуется пропускание тока большей силы, что связано с переводом потенциала за ∆EП. Для начального периода целесообразно иметь дополнительный источник энергии. Следует учитывать также большую поляризацию катодов, плотность тока на которых велика вследствие их малых размеров. Однако, если область пассивного состояния велика, то изменение потенциала катода даже на несколько десятых вольта не представляет опасности.

2. Периодическое включение и выключение тока защиты, когда изделие уже запассивировано. При выключении анодного тока потенциал изделия смещается в отрицательную сторону, причем может произойти депассивация. Но поскольку иногда это происходит довольно медленно, простая автоматика может обеспечить включение и выключение защитного тока в нужное время. Когда потенциал дойдет до величины E′ПП, т. е. до начала перепассивации, ток выключается; когда потенциал сдвинется в отрицательную сторону до EПП (начало активации), ток снова включается. Смещение потенциала в катодную сторону происходит тем медленнее, чем меньше i

ПП. Чем ближе был потенциал к величине E′ПП, тем медленнее он смещается в отрицательную сторону (в направлении EПП) при выключении тока. Например, для хрома в 0,1 Н растворе H2 SO4 при 75 0С, если выключение тока произошло при E=0,35В, активация наступит через 2 часа; выключение тока при E=0,6В вызовет активацию через 5 часов; выключение же при E=1,05В увеличивает срок начала активации более чем до 127 часов. Столь большое время, необходимое для депассивации, позволяет делать значительные перерывы в подаче тока. Тогда одной и той же установкой можно обслужить несколько объектов.

3. Если область пассивного состояния (∆EП) мала, то необходимо применение потенциостата, поддерживающего заданную величину потенциала (относительно некоторого электрода сравнения) в узких границах. Потенциостат должен быть способен давать большую силу тока.

Недостатки анодной защиты

Использование анодной защиты связано со значительными трудностями. В то время как катодная защита может употребляться для защиты многих металлов, погруженных в любую электропроводящую среду, например твердую или жидкую, анодная защита применяется только для защиты целых секций химических установок, которые изготовлены из металла, способного пассивироваться в рабочей среде. Именно это и ограничивает ее применение. Кроме того, анодная защита потенциально опасна, поскольку при перерывах подачи тока без немедленного восстановления защиты на рассматриваемом участке начнется очень быстрое растворение, т. к. разрыв в пленке образует путь с низким сопротивлением в условиях анодной поляризации металла.

Использование анодной защиты требует тщательного проектирования химической установки. Последняя должна иметь такую систему контроля, чтобы любая потеря защиты немедленно привлекла внимание оператора. Для этого может быть достаточным только локальное повышение анодного тока, однако в наихудшем случае может потребоваться немедленное опорожнение всей установки.

Анодная защита не обеспечивает стойкости в присутствии агрессивных ионов. Так, хлоридные ионы разрушают пассивную пленку, а потому их концентрация должна поддерживаться низкой, за исключением защиты титана, который может пассивироваться в хлористоводородной кислоте.

| Рис.4 |

| Анодная поляризационная кривая для пассивирующего металла. |

Особенности катодной защиты труб

Коррозия в трубопроводах обычно возникает из-за различных дефектов и повреждений труб — разрывы, растрескивание, появление щелей и так далее. Из-за коррозии нарушается герметизация труб, что может привести к полной или частичной поломке трубопровода. Особенно остро эта проблема стоит для подземных трубопроводов. При расположении труб под землей создаются участки с разным электрическим потенциалом. Это связано с неоднородностью грунта и наличия в земли различного мусора неорганического происхождения. При наличии серьезной разности потенциалов отрицательно заряженные ионы в земле начинают вступать в реакцию в металлом. Это приводит к коррозии, которая быстро разрушает трубопровод.

Электрический потенциал

Катодная защита трубопроводов от коррозии осуществляется по двум стандартным схемам. С помощью катодной поляризации и с помощью создания внешних станций. Защита трубопроводов должна быть направлена в первую очередь на снижения скорости разрушения материала трубы. Делается это с помощью уменьшения электрического потенциала трубы в сравнении с электрическим потенциалом грунта:

- Электрический потенциал большинства современных труб составляет приблизительно 0,8-0,9 вольт.

- Экспериментальным путем было показано, что основные породы грунта обладают потенциалом приблизительно 0,5-0,6 вольт.

Для уравнения электрических потенциалов необходимо снизить потенциал труб всего на 0,3-0,4 вольт. Это позволяет практически полностью остановить появление ржавчины. В случае правильного проведения работ скорость естественного ржавления составит менее 1 мм в год.

Выбор способа

Для труб подходит технология создания внешних станций защиты. В качестве источников питания в данном случае используют воздушные электролинии с напряжением от 500 до 10000 вольт. Чем больше напряжение, тем больше труб можно обслужить. Иногда таких линий нет на том или ином участке. В таком случае имеет смысл монтаж различных генераторов.

У технологии внешних станций есть один крупный недостаток. Для создания защиты придется проводить трудоемкие и сложные работы. Это значительно увеличивает стоимость создания трубопровода. При работе с большим напряжением в точке подачи электричества может создаваться избыточное электрическое напряжение — из-за этого может возникнуть водородное растрескивание труб, поэтому при проведении монтажных работ разводку электричества нужно производить аккуратно.

Вместо технологии защитных станций можно использовать методику применения гальванических анодов для создания эффекта поляризации. Эта технология подходит для грунтов с малым удельным сопротивлением (до 50 Ом на 1 кв. м). Если же удельное сопротивление грунта будет очень большим, то технология применения гальванических анодов является практически бесполезной в связи с ее малой эффективностью.

Особенности катодной защиты автомобилей

Коррозия на автомобилях часто появляется внезапно. Скорость её распространения очень высокая, поскольку у авто есть большое количество подвижных элементов. Во время эксплуатации в таких элементах могут образовываться различные маленькие трещины и вмятины. Это значительно увеличивает риск появления коррозии. Катодная защита автомобиля от коррозии обычно осуществляется путем перераспределения электрического потенциала.

Обычно используются специальные электронные модули, которые имеют компактные размеры и монтируются внутри автомобиля. Монтаж подобных блоков занимает не более 20 минут.

Дополнительная обработка

Также стоит обратить внимание, что метод катодной защиты обычно комбинируется с другими техниками:

- Все основные детали автомобиля покрываются специальными красками и мастиками. Они создают на поверхности металла защитный слой. Этот слой обладает электрической нейтральностью. Поэтому при контакте с электрически активными веществами или ионами ржавление не происходит.

- Некоторые элементы автомобиля могут покрываться защитными катодными пластинами, которые также минимизируют риск появления ржавчины. Пластинами обычно покрывают подвижные части, которые растрескиваются и повреждаются чаще всего. Это днище автомобиля, арки задних колес, фары, внутренние поверхности дверей и так далее.

Как защитить автомобиль

Есть три эффективных способа электрохимической защиты от коррозии:

- Пассивные методы борьбы. Принцип базируется на изоляции автомобиля от губительного воздействия агрессивной среды.

- Метод активной защиты. Это комплекс работ по защите металлических поверхностей автомобиля.

- Преобразующий метод. Направлен на борьбу с уже возникшей ржавчиной: удаление, выжигание, модификация ржавчины.

Наиболее действенный способ – активный, а самой перспективной считают электрохимическую защиту кузова от коррозии. Методов защиты от электрохимической коррозии есть два:

- катодный метод,

- анодный метод.