Электрохимическая защита – эффективный способ защиты готовых изделий от электрохимической коррозии. В некоторых случаях невозможно возобновить лакокрасочное покрытие или же защитный оберточный материал, тогда целесообразно использовать электрохимическую защиту. Покрытие подземного трубопровода или же днища морского суда очень трудоемко и дорого возобновлять, иногда просто невозможно. Электрохимическая защита надежно защищает изделие от коррозии, предупреждая разрушение подземных трубопроводов, днищ судов, различных резервуаров и т.п.

Применяется электрохимическая защита в тех случаях, когда потенциал свободной коррозии находится в области интенсивного растворения основного металла либо перепассивации. Т.е. когда идет интенсивное разрушение металлоконструкции.

Суть электрохимической защиты

К готовому металлическому изделию извне подключается постоянный ток (источник постоянного тока или протектор). Электрический ток на поверхности защищаемого изделия создает катодную поляризацию электродов микрогальванических пар. Результатом этого является то, что анодные участки на поверхности металла стают катодными. А вследствии воздействия коррозионной среды идет разрушение не металла конструкции, а анода.

В зависимости от того, в какую сторону (положительную или отрицательную) смещается потенциал металла, электрохимическую защиту подразделяют на анодную и катодную.

Комбинация протекторов и красок

Часто возникает необходимость защитить газопровод от коррозии не только протектором, но лакокрасочным материалом. Краска считается пассивным способом защиты от коррозионных процессов и действительно эффективна лишь, когда сочетается с применением протектора.

Такая методика сочетания позволяет:

- Уменьшить отрицательное воздействие потенциальных изъянов покрытия металлоконструкций (отслаивание, набухание, растрескивание, вспучивание и тому подобное). Такие изъяны имеются не только в результате заводского брака, но и в связи с природными факторами.

- Уменьшить (порой на весьма значимую величину) расход дорогих протекторов, при этом увеличив их срок эксплуатации.

- Сделать распределение по металлу защитного слоя более равномерным.

Также стоит отметить, что лакокрасочные составы очень часто непросто наносить на определенные поверхности уже работающего газопровода, танкера или какой-то другой металлоконструкции. В таких случаях придется обойтись только защитным протектором.

Катодная защита от коррозии

Катодная электрохимическая защита от коррозии применяется тогда, когда защищаемый металл не склонен к пассивации. Это один из основных видов защиты металлов от коррозии. Суть катодной защиты состоит в приложении к изделию внешнего тока от отрицательного полюса, который поляризует катодные участки коррозионных элементов, приближая значение потенциала к анодным. Положительный полюс источника тока присоединяется к аноду. При этом коррозия защищаемой конструкции почти сводится к нулю. Анод же постепенно разрушается и его необходимо периодически менять.

Существует несколько вариантов катодной защиты: поляризация от внешнего источника электрического тока; уменьшение скорости протекания катодного процесса (например, деаэрация электролита); контакт с металлом, у которого потенциал свободной коррозии в данной среде более электроотрицательный (так называемая, протекторная защита).

Поляризация от внешнего источника электрического тока используется очень часто для защиты сооружений, находящихся в почве, воде (днища судов и т.д.). Кроме того данный вид коррозионной защиты применяется для цинка, олова, алюминия и его сплавов, титана, меди и ее сплавов, свинца, а также высокохромистых, углеродистых, легированных (как низко так и высоколегированных) сталей.

Внешним источником тока служат станции катодной защиты, которые состоят из выпрямителя (преобразователь), токоподвода к защищаемому сооружению, анодных заземлителей, электрода сравнения и анодного кабеля.

Катодная защита применяется как самостоятельный, так и дополнительный вид коррозионной защиты.

Главным критерием, по которому можно судить о эффективности катодной защиты, является защитный потенциал. Защитным называется потенциал, при котором скорость коррозии металла в определенных условиях окружающей среды принимает самое низкое (на сколько это возможно) значение.

В использовании катодной защиты есть свои недостатки. Одним из них является опасность перезащиты. Перезащита наблюдается при большом смещении потенциала защищаемого объекта в отрицательную сторону. При этом выделяется. В результате – разрушение защитных покрытий, водородное охрупчивание металла, коррозионное растрескивание.

4.11. Защита металлических материалов от коррозии в нейтральных аэрируемых средах

Для защиты металлических конструкций от коррозии в нейтральных аэрируемых средах (процессы электрохимической коррозии с кислородной деполяризацией) используются нижеследующие приемы.

1.Применение устойчивых металлов и сплавов

а) с повышенной термодинамической устойчивостью

, например медь и сплавы на ее основе (латуни и бронзы), являющиеся достаточно устойчивыми в морской воде

(j0Cu= + 0,35B

); медь применяют как в виде чистого металла, так и в виде сплавов с другими металлами – с цинком (латунь), цинком и алюминием, оловом или никелем (специальные латуни), оловом (оловянная бронза), алюминием (алюминиевая бронза), никелем (медно-никелевый сплав); медь широко используется как материал для арматуры водопроводных линий и отопительных систем;

б) склонные к пассивированию

: алюминий

(j0Al= — 1,67B

) и его сплавы (AlMn1, AlMn1Mg1, AlMgSi, AlZn5Mg1, AlZnMgCu и др.) пассивирующиеся в кислородосодержащих средах с образованием оксидной пленки из

Al2O3

или

Al2O3∙H2O

(устойчив в средах с

pH= 3-9

); коррозионная устойчивость чистого алюминия понижается при наличии в нем катодных или анодных включений; титан

(j0Ti= — 1,63B

) и его сплавы, обладающие склонностью к переходу в пассивное состояние в нейтральных и окислительных средах, например в морской воде; легирование титана компонентами, повышающими анодную пассивируемость (Mo, Ta, Nb, Zr, Cr) или катодными добавками (Pd, Pt, Ru, Re), облегчающими переход в пассивное состояние, позволяет получать сплавы с высокой коррозионной устойчивостью не только в нейтральных средах, но и в растворахкислот; никель

(j0Ni= — 0,25B)

и его сплавы с медью, молибденом и хромом которые в сильноокислительных средах пассивируются; эти сплавы устойчивы в щелочах различных концентраций, в растворах многих солей, в атмосфере и в природных водах; высокие прочностные и коррозионные свойства имеют сплавы никеля с медью – монели, содержащие около 30 % меди и 3…3 % марганца, алюминия, железа;

в)покрывающиеся защитными пленками

вторичных, труднорастворимых продуктов коррозии (

ZnвH2O,Pb

в сульфатных растворах).

2.Удаление из электролита деполяризатора-кислорода (деаэрация электролита, обескислороживание

Деаэрируют воду, использующуюся для охлаждения паровых котлов, турбин, систем охлаждения металлургических агрегатов, термических печей и т.д.

Деаэрирование применяют для удаления из воды растворенного кислорода.

Различают:

- термическое деаэрирование

, при котором воду оборабатывыают паром в отдельном агрегате; в основе метода лежит тот факт, что растворимость кислорода падает с ростом температуры; - химическое деаэрирование

, при котором растворенный в воде кислород удаляется посредством реакции с сульфитом натрия

(Na2SO3)

или гидразином

(N2H4)

по следующим уравнениям:

. (4.21)

3.Введение в электролит различных добавок, замедляющих течение коррозии

В одном случае это – торможение анодного процесса за счет введения в электролит веществ – пассиваторов (K2CrO4

,NaNo2

и др.). Кроме того, используются вещества – ингибиторы коррозии (ИК). Они замедляют коррозию металлов в определенной коррозионной среде и придают им защитную способность при введении в вещества или материалы. Различают ингибиторы кислотной коррозии, растворов щелочей, неводных сред (бензин, нефть и другие), нейтральных сред и атмосферной коррозии.

В качестве ингибиторов коррозии для нейтральных сред применяют, в частности анодные ингибиторы, влияющие на анодную реакцию. Некоторые анодные ингибиторы, например хромат-ионы (CrO42-)

и нитрит-ионы

(NO2—)

, а в присутствии воздуха фосфаты и молибдаты, действуют, вызывая образование защитного (пассивного) оксидного слоя на поверхности стали. Но, если концентрация ингибитора слишком мала, в оксидном слое могут возникать поры и дефекты, где может наблюдаться ускоренная коррозия. Поэтому такие ингибиторы называют «опасными ингибиторами».

4.Создание на поверхности металлических материалов защитных покрытий:

Металлических

(

Zn-,Cd-,Ni-,Pb

— покрытия на поверхности стальных изделий);

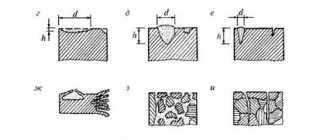

По способу защитного действия металлические покрытия делятся на катодные и анодные.

Катодные покрытия из Pb,Cu,Ni

созданные на поверхности стальных изделий защищают последние чисто механически, т.к. величина их электродного потенциала

(jп)

больше, чем у стали

(jп>jFe)

. Поэтому главное, предъявляемое к ним требование — их беспористость.

Анодные покрытия из Zn

,Cd

, ввиду того, что

jп<jFe

, защищают изделие не только механически, но главным образом электрохимически, участвуя в анодном процессе вместо защищаемого стального изделия.

Основной метод создания металлических покрытий – гальванический. В последние годы широкое распространение получают методы напыления – плазменное, газофазное, термодиффузионное и др.

Неметаллических неорганических;

К неметаллическим неорганическим

покрытиям относятся

оксидные и фосфатные

.

Оксидные

покрытия создаются способом

оксидирования

– создание на поверхности защищаемого металлического изделия оксидной пленки, возникающей в процессе анодного растворения поверхности защищаемого металла.

Например, оксидирование алюминия сводится к реакции вида:

2Al

+ 3H20 =Al2O3+ 3H2.

(4.22)

Оксидирование черных металлов – воронение.

Его проводят химическим, термохимическим и электрохимическим способами. На железе и его сплавах образуется пленка магнитного оксида железа

Fe3O4

. Ее стойкость невелика, поэтому она выполняет, в основном, декоративные функции.

Фосфатные покрытия

создаются в процессе

фосфатирования

– обработки стальных и алюминиевых изделий в горячем растворе фосфорнокислых солей

Fe,Zn

. При этом на поверхности стального изделия образуется пленка труднорастворимых фосфатов

(FeHPO4

или

Fe3(PO4)2)

. Пленка пористая и хорошо “впитывает” масло и краску, надежно защищая сталь от коррозии. Фосфатированию главным образом подвергают сталь. Различают несколько вариантов процесса: чаще всего применяют цинковое

фосфатирование

, железное

фосфатирование

или натрийамонийное ; существует также марганцевое

фосфатирование

.

При цинковом фосфатировании

стальная поверхность обрабатывается в ванне, содержащей

Н3РО4

,кислый фосфат, ионы цинка и некоторые добавки, например фториды, ионы никеля и органических соединений. При обработке происходит окисление и некоторое растворение железа с поверхности, а вблизи нее незначительно повышается

рН

. В результате на поверхности осаждаются труднорастворимые железо-цинковые или цинковые фосфаты. Масса покрытия в зависимости от условий, колеблется от 0,2 до 30 г/см3. Само по себе

фосфатное покрытие

слабо защищает от коррозии, но в сочетании с последующей пропиткой маслом дает хорошую защиту, так как пористое покрытие может поглощать значительное количество масла. Метод применяется для защиты оружия, перфораторов и некоторых деталей машин. Комбинация

фосфатирования

с противокоррозионным окрашиванием широко применяется для изделий из холоднокатаных стальных листов, например кузовов автомобилей.

Железное или натрийаммонийное фосфатирование применяется только для сталей. Его проводят в ванне, содержащей натрийдигидрофосфат (NaH2PO4)

или аммонийдигидрофосфат

(NH4H2PO4)

при рН = 4,0…5,5. Образовавшееся покрытие состоит из фосфата железа

(Fe3(PO4)2·8H2O), магнетита (Fe3O4)

и некоторых железо-хромистых соединений – результат заключительной промывки раствором, содержащим хромовую кислоту –

H2CrO4

и ионы

Cr3+.

Оно имеет массу от 0,2 до 1,0 г/м2 и в зависимости от условий может быть желто-зеленым, фиолетовым, синим или серым.

Железное фосфатирование

проводят как подготовку под окрашивание для улучшения адгезии лакокрасочного слоя к основе. Метод применим для конструкций из листового металла, например, для бытовых машин.

Органических

(лакокрасочные, асфальтобитумные, полиэтиленовые и другие покрытия).

Электрохимические способы защиты

В общем случае под электрохимической защитой понимается перевод металла в нереакционное состояние путем электродной поляризации.

Катодная защита

Катодная защита — способ предотвращения коррозии путем катодной поляризации со сдвигом его потенциала в отрицательную область. Катодная защита сводится к тому, что бы обеспечить на металлической поверхности возможность протекания преимущественно катодных процессов.

Основная идея метода, о чем уже указывалось выше, основывается на явлении катодной поляризации: защищаемое металлическое изделие (например, подземный продуктопровод) с помощью внешнего источника тока (катодной станции-выпрямителя) заполяризовывается до потенциала анода, т.е. до величины jоМе.

(рис 4.5.).

Рисунок 4.5 ― Поляризационные кривые, объясняющие принцип полной катодной защиты

В этом случае оба электрода – анод (металл) и катод (О2

или

Н+

) достигают одного и того же значения электродного потенциала и коррозия становится термодинамически невероятной (

iз

– плотность тока полной защиты). Если металлическое заполяризовать немного выше потенциала анода, то скорость коррозии также будет равна нулю, но большой ток может вызвать нарушение защитного асфальтобитумного покрытия, поэтому на практике силу тока поддерживают близко к теоретическому максимуму.

Схема катодной защиты (рис.4.6) работает следующим образом. Отрицательный полюс внешнего источника тока (…) – станции катодной защиты, присоединен к защищаемой металлической конструкции (…), а положительный – к вспомогательному электроду (…), работающему как анод. В процессе коррозии анод разрушается и подлежит восстановлению. В качестве материала анода используется чугун, сталь, уголь, графит, металлический лом.

Рисунок 4.6 ― Схема анодной защиты хранилища аммиачной воды :

1 – хранилище; 2 – катоды; 3 – втулка; 4 – пруток; 5 – трубка для висмутового электрода; 6 – опоры катодов; 7 – гнездо электрода сравнения.

Катодная защита эффективна тогда, когда коррозионная среда весьма электропроводна.

Протекторная защита

Метод также основан на явлении катодной поляризации, но без участия внешнего источника электрического тока (рис. 4.7).

Рисунок 4.7 ― Принципиальные системы катодной защиты с применением источника тока: а – автономная судов; б – береговая судов; в – гидротехнических сооружений;

1 – аноды; 2 – электроды сравнения; 3 – источник питания; 4 – контактно-щеточное устройство.

В этом случае к защищаемой конструкции (1) присоединяют металл – протектор (2) с меньшим, чем у защищаемого электродным потенциалом. Протектор, растворяясь в коррозионной среде (3), снабжает конструкцию электронами, катодно заполяризовывая ее. Протектор периодически возобновляется. В качестве протектора используют магний, цинк и их сплавы. Протекторная защита организуется тогда, когда получение энергии извне затруднено или экономически нецелесообразно. Протекторная защита широко используется при защите корпусов судов, автомобилей.

Анодная защита

Анодная защита – способ предотвращения коррозии путем анодной поляризации металла со сдвигом его потенциала в положительную сторону. Анодная защита сводится к тому, чтобы обеспечить создание на поверхности металла защитной пассивирующей пленки.

Принцип анодной защиты состоит в том, что защищаемую конструкцию присоединяют к положительному полюсу внешнего источника тока, а вспомогательный электрод — к отрицательному. При этом происходит смещений электродного потенциала защищаемой конструкции в пассивную область. Схема анодной защиты приведена на рис.4.8. Анодную защиту могут осуществлять и с помощью протекторов, имеющих при катодной защите потенциал более отрицательный, а при анодной – более положительный.

Рисунок 4.8 ― Принципиальные электрические схемы протекторной защиты:

а – короткозамкнутая; б – не отключаемая с балластным сопротивлением; в – отключаемая нерегулируемая; г – отключаемая с балластным сопротивлением; д – отключаемая регулируемая; е – с подвесными протекторами; 1 – защищаемая конструкция; 2 – протектор стационарный; 3 – протектор подвесной; 4 – постоянное балластное сопротивление; 5 – переменное балластное сопротивление.

Поскольку скорость коррозии в пассивном состоянии мала, то расход электроэнергии при анодной защите значительно меньше, чем при катодной (10-1 … 10-4 А/м2). В зависимости от агрессивности среды, применяются катоды из кремнистого чугуна, молибдена, сплавов титана, из нержавеющих и углеродистых сталей, из никеля. Расположение катодов должно обеспечить наиболее равномерное распределение тока на защищаемой поверхности.

Анодная защита – сравнительно новый метод активной электрохимической защиты от коррозии, благодаря фундаментальным исследованиям по теории пассивности академика Я.М. Колотыркина и его школы.

Метод анодной защиты сейчас находится в стадии широкого промышленного внедрения. Получены хорошие результаты по защите от коррозии различного оборудования, изготовленного из нержавеющих сталей в растворах серной кислоты и других агрессивных средах. В частности, анодную защиту успешно применяют для защиты теплообменной аппаратуры из стали 1Х18Н10Т в 70…80% — ной серной кислоте при 100…120єС (а из стали Ст.3 при температуре до 90°С), цистерн для перевозки серной кислоты, в том числе особо чистой и др. Эффективно использование анодной защиты для цистерн, используемых для перевозки азотных удобрений и хранилищ жидких углеаммонийных удобрений, содержащих аммиачную селитру, выполненных из стали Ст.3.

Условиями для дальнейшего широкого внедрения анодной защиты являются: автоматизация технологических процессов и производство высоконадежных средств регулирования и контроля потенциала, так как анодная защита потенциально опасна – в случае перерыва в подаче тока возможно активирование металла и его активное анодное растворение. Поэтому за работой системы анодной защиты требуется тщательный контроль.

Протекторная защита (применение протектора)

Разновидностью катодной защиты является протекторная. При использовании протекторной защиты к защищаемому объекту подсоединяется металл с более электроотрицательным потенциалом. При этом идет разрушение не конструкции, а протектора. Со временем протектор корродирует и его необходимо заменять на новый.

Протекторная защита эффективна в случаях, когда между протектором и окружающей средой небольшое переходное сопротивление.

Каждый протектор имеет свой радиус защитного действия, который определяется максимально возможным расстоянием, на которое можно удалить протектор без потери защитного эффекта. Применяется протекторная защита чаще всего тогда, когда невозможно или трудно и дорого подвести к конструкции ток.

Протекторы используются для защиты сооружений в нейтральных средах (морская или речная вода, воздух, почва и др.).

Для изготовления протекторов используют такие металлы: магний, цинк, железо, алюминий. Чистые металлы не выполняют в полной мере своих защитных функций, поэтому при изготовлении протекторов их дополнительно легируют.

Железные протекторы изготавливаются из углеродистых сталей либо чистого железа.

Цинковые протекторы

Цинковые протекторы содержат около 0,001 – 0,005 % свинца, меди и железа, 0,1 – 0,5 % алюминия и 0,025 – 0,15 % кадмия. Цинковые проекторы применяют для защиты изделий от морской коррозии (в соленой воде). Если цинковый протектор эксплуатировать в слабосоленой, пресной воде либо почвах – он достаточно быстро покрывается толстым слоем оксидов и гидроксидов.

Протектор магниевый

Сплавы для изготовления магниевых протекторов легируют 2 – 5 % цинка и 5 – 7 % алюминия. Количество в сплаве меди, свинца, железа, кремния, никеля не должно превышать десятых и сотых долей процента.

Протектор магниевый используют в слабосоленых, пресных водах, почвах. Протектор применяется с средах, где цинковые и алюминиевые протекторы малоэффективны. Важным аспектом является то, что протекторы из магния должны эксплуатироваться в среде с рН 9,5 – 10,5. Это объясняется высокой скоростью растворения магния и образованием на его поверхности труднорастворимых соединений.

Магниевый протектор опасен, т.к. является причиной водородного охрупчивания и коррозионного растрескивания конструкций.

Алюминиевые протекторы

Алюминиевые протекторы содержат добавки, которые предотвращают образование окислов алюминия. В такие протекторы вводят до 8 % цинка, до 5 % магния и десятые-сотые доли кремния, кадмия, индия, таллия. Алюминиевые протекторы эксплуатируются в прибрежном шельфе и проточной морской воде.

Особенности катодной защиты труб

Коррозия в трубопроводах обычно возникает из-за различных дефектов и повреждений труб — разрывы, растрескивание, появление щелей и так далее. Из-за коррозии нарушается герметизация труб, что может привести к полной или частичной поломке трубопровода. Особенно остро эта проблема стоит для подземных трубопроводов. При расположении труб под землей создаются участки с разным электрическим потенциалом. Это связано с неоднородностью грунта и наличия в земли различного мусора неорганического происхождения. При наличии серьезной разности потенциалов отрицательно заряженные ионы в земле начинают вступать в реакцию в металлом. Это приводит к коррозии, которая быстро разрушает трубопровод.

Электрический потенциал

Катодная защита трубопроводов от коррозии осуществляется по двум стандартным схемам. С помощью катодной поляризации и с помощью создания внешних станций. Защита трубопроводов должна быть направлена в первую очередь на снижения скорости разрушения материала трубы. Делается это с помощью уменьшения электрического потенциала трубы в сравнении с электрическим потенциалом грунта:

- Электрический потенциал большинства современных труб составляет приблизительно 0,8-0,9 вольт.

- Экспериментальным путем было показано, что основные породы грунта обладают потенциалом приблизительно 0,5-0,6 вольт.

Для уравнения электрических потенциалов необходимо снизить потенциал труб всего на 0,3-0,4 вольт. Это позволяет практически полностью остановить появление ржавчины. В случае правильного проведения работ скорость естественного ржавления составит менее 1 мм в год.

Выбор способа

Для труб подходит технология создания внешних станций защиты. В качестве источников питания в данном случае используют воздушные электролинии с напряжением от 500 до 10000 вольт. Чем больше напряжение, тем больше труб можно обслужить. Иногда таких линий нет на том или ином участке. В таком случае имеет смысл монтаж различных генераторов.

У технологии внешних станций есть один крупный недостаток. Для создания защиты придется проводить трудоемкие и сложные работы. Это значительно увеличивает стоимость создания трубопровода. При работе с большим напряжением в точке подачи электричества может создаваться избыточное электрическое напряжение — из-за этого может возникнуть водородное растрескивание труб, поэтому при проведении монтажных работ разводку электричества нужно производить аккуратно.

Вместо технологии защитных станций можно использовать методику применения гальванических анодов для создания эффекта поляризации. Эта технология подходит для грунтов с малым удельным сопротивлением (до 50 Ом на 1 кв. м). Если же удельное сопротивление грунта будет очень большим, то технология применения гальванических анодов является практически бесполезной в связи с ее малой эффективностью.

Нанесение антикоррозийного покрытия

Способ нанесения антикоррозийного покрытия зависит от выбранного материала покрытия и требует индивидуального подхода. Однако существуют единые нормы, которые применяются в любом случае:

- Поверхность подготавливают: очищают от окалин, ржавчины, старого защитного покрытия, краски;

- Зачищают очищенную поверхность;

- Поверхность обезжиривают с помощью специальных составов;

- Очищают с помощью песко- или дробеструйной машины с мелким песком;

- Обрабатывают моющими средствами для очищения глубоких слоев изделия;

- Промывают поверхность;

- Высушивают поверхность перед нанесением основного защитного покрытия;

- Каждый слой наносимого защитного покрытия тщательно высушивается.

Чаще всего применяется антикоррозийная покраска труб, так как этот материал имеет широкое распространение, демократичную цену, легок в нанесении (распыление или нанесение валиком) и долговечен.

Применяемое оборудование для антикоррозийной обработки труб

В зависимости от вида защитного покрытия, применяется специальное оборудование, например, установка электродуговой металлизации (позволяет наносить металлические покрытия), установки для плазменного напыления, установки для «холодного» цинкования стальных изделий (для лакокрасочных изделий), установки для напыления (грунтовые и лакокрасочные вещества), валик.

Решение задач по химии на покрытие металлов

Задание 284. Если пластинку из чистого цинка опустить в разбавленную кислоту, то начавшееся выделение водорода вскоре почти прекращается. Однако при прикосновении к цинку медной палочкой на последней начинается бурное выделение водорода. Дайте этому объяснение, составив электронные уравнения анодного и катодного процессов. Напишите уравнения протекающей химической реакции.Решение: При опускании пластинки из чистого цинка в раствор разбавленной кислоты, начавшееся выделение водорода вскоре почти прекратится, потому что на пластинке из цинка образуется оксидная плёнка, которая будет препятствовать дальнейшему взаимодействию цинка с разбавленной кислотой. Оксидная плёнка образуется при взаимодействии цинка с кислородом, растворённым в воде по схеме:

Zn + 1/2 O2 = ZnO

Если прикоснуться к цинковой пластинке медной палочкой, то возникнет гальваническая пара цинк — медь, в которой цинк будет являться анодом, а медь – катодом. Это происходит, потому что стандартный электродный потенциал цинка (-0,763 В) значительно отрицательнее, чем потенциал меди (+0,34 В).

Образующиеся ионы Zn2+ будут с имеющимися анионами кислоты давать соль, а ионы водорода Н+, деполяризуясь на медной палочке, Zn – 2 = Zn2+образуют водород, который в виде пузырьков газа выделяется из раствора. Ионно-молекулярное уравнение реакции будет иметь вид:

Молекулярная форма уравнения реакции:

Задание 285. В чем сущность протекторной защиты металлов от коррозии? Приведите пример протекторной защиты железа в электролите, содержащем растворенный кислород. Составьте электронные уравнения анодного и катодного процессов.Решение: Для предотвращения коррозии стальных конструкций применяется протекторная защита: создаётся электрический контакт защищаемой конструкции с протектором – более активным металлом (обычно Zn, Mg, Al или их сплавы). При таком контакте возникает гальваническая пара типа Zn — Fe и коррозии подвергается протектор, а не сама стальная конструкция (трубопровод, корпус корабля и т.п.). Например, корпус корабля защищают протектором – цинковые брусья, которые крепят в нескольких местах днища корабля. Под действием морской воды и кислорода цинк разрушается, а корпус корабля защищается, таким образом, от коррозии. При этом протекают следующие электрохимические процессы:

Анодный процесс: Zn – 2 = Zn2+;Катодный процесс: а) в нейтральной или щелочной среде: 1/2O2 + H2O + 2 = 2OH-; б) в кислой среде: 1/2O2 + 2H+ + 2 = H2O

Таким образом, цинк разрушается, окисляясь до ионов Zn2+, которые с гидроксильными ионами образуют нерастворимый гидроксид Zn(OH)2 или в виде ионов Zn2+ уходит в раствор, если реакция среды кислая. Основной металл остаётся неповреждённым.

Задание 286. Железное изделие покрыли никелем. Какое это покрытие – анодное или катодное? Почему? Составьте электронные уравнения анодного и катодного процессов коррозии этого изделия при нарушении покрытия во влажном воздухе и в хлороводородной (соляной) кислоте. Какие продукты коррозии образуются в первом и во втором случаях?Решение: Железо имеет более электроотрицательный стандартный электродный потенциал (-0,44 В), чем никель (-0,24 В), поэтому железо является анодом, никель – катодом.

Анодный процесс – окисление металла: Fe – 2 = Fe2+

и катодный процесс – восстановление ионов водорода (водородная деполяризация) или молекул кислорода (кислородная деполяризация). Поэтому при коррозии пары Fe — Ni с водородной деполяризацией происходит следующие процессы:

Анодный процесс: Fe – 2 = Fe2+ Катодный процесс: в кислой среде: 2Н+ + 2 = Н2

Продуктом коррозии будет газообразный водород соединение железа с кислотным остатком (соль).

При коррозии пары Fe — Ni в атмосферных условиях на катоде происходит кислородная деполяризация, а на аноде – окисление железа:

Анодный процесс: Fe – 2 = Fe2+

Катодный процесс: в нейтральной среде: 1/2O2 + H2O + 2 = 2OH-

Так как ионы Fe2+ с гидроксид-ионами ОН- образуют нерастворимый гидроксид, то продуктом коррозии будет Fe(OH)2. При контакте с кислородом воздуха Fe(OH)2 быстро окисляется до метагидроксида железа FeO(OH), приобретая характерный для него бурый цвет:

4Fe(OH)2 + О2 = 4FeO(OH) + 2Н2О

Так как никель имеет более электроположительный стандартный электродный потенциал, чем железо, то данное покрытие является катодным. При повреждении катодного покрытия (или наличия пор) возникает коррозионный элемент, в котором основной материал в поре служит анодом и растворяется, а материал покрытия – катодом, на котором выделяется водород или поглощается кислород. Следовательно, данное катодное покрытие может защищать железо от коррозии лишь при отсутствии пор и повреждений покрытия.