ГОСТ 18877-73

ГОСТ 18877-73 Группа Г23

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РЕЗЦЫ ТОКАРНЫЕ ПРОХОДНЫЕ ОТОГНУТЫЕ С ПЛАСТИНАМИ ИЗ ТВЕРДОГО СПЛАВА Конструкция и размеры Carbide-tipped bent bull-nose turning tools. Design and dimensions

МКС 25.100.10

Дата введения 1974-07-01

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета стандартов Совета Министров СССР от 8 июня 1973 г. N 1429 Ограничение срока действия снято Постановлением Госстандарта СССР от 20.02.81 N 866 ВЗАМЕН ГОСТ 6743-61 в части типа 1; МН 575-64; МН 576-64; МН 5199-64 ИЗДАНИЕ с Изменениями N 1, 2, утвержденными в феврале 1981 г., ноябре 1984 г. (ИУС 5-81, 2-85), Поправками (ИУС 6-88, ИУС 4-89)

1. Настоящий стандарт распространяется на токарные проходные отогнутые резцы общего назначения, с углами , , с напаянными пластинами из твердого сплава. Стандарт полностью соответствует СТ СЭВ 191-75.

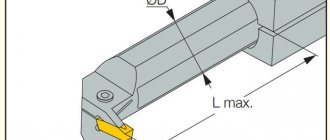

2. Конструкция и основные размеры резцов должны соответствовать указанным на чертеже и в таблице.

Черт.1

________________

* Размеры для справок.

Размеры в мм

| Резцы | |||||||||||

| С углом врезки пластины 10° | С углом врезки пластины 0° | Державка резца | Тип пластин по ГОСТ 25395-90 | ||||||||

| правые | левые | правые | левые | для угла врезки | |||||||

| Обозна- чение | Приме- няемость | Обозна- чение | Приме- няемость | Обозна- чение | Приме- няемость | Обозна- чение | Приме- няемость | ||||

| 2102-1097 | 2102-1098 | 2102-1099 | 2102-1101 | 10х10 | |||||||

| 2102-1102 | 2102-1103 | 2102-1104 | 2102-1105 | 12х12 | |||||||

| 2102-0021 | 2102-0022 | 2102-0071 | 2102-0072 | 16х10 | |||||||

| 2102-0023 | 2102-0024 | 2102-0073 | 2102-0074 | 16х12 | |||||||

| 2102-1106 | 2102-1107 | 2102-1108 | 2102-1109 | 16х16 | |||||||

| 2102-0025 | 2102-0026 | 2102-0075 | 2102-0076 | 20х12 | |||||||

| 2102-0027 | 2102-0028 | 2102-0077 | 2102-0078 | 20х16 | |||||||

| 2102-1111 | 2102-1112 | 2102-1113 | 2102-1114 | 20х20 | |||||||

| 2102-0005 | 2102-0006 | 2102-0055 | 2102-0056 | 25х16 | |||||||

| 2102-0029 | 2102-0030 | 2102-0079 | 2102-0080 | 25х20 | |||||||

| 2102-1115 | 2102-1116 | 2102-1117 | 2102-1118 | 25х25 | |||||||

| 2102-0009 | 2102-0010 | 2102-0059 | 2102-0060 | 32х20 | |||||||

| 2102-0031 | 2102-0032 | 2102-0081 | 2102-0082 | 32х25 | |||||||

| 2102-1119 | 2102-1121 | 2102-1122 | 2102-1123 | 32х32 | |||||||

| 2102-0013 | 2102-0014 | 2102-0063 | 2102-0064 | 40х25 | |||||||

| 2102-0033 | 2102-0034 | 2102-0083 | 2102-0084 | 40х32 | |||||||

| 2102-1124 | 2102-1125 | 2102-1126 | 2102-1127 | 40х40 | |||||||

| 2102-0017 | 2102-0018 | 2102-0067 | 2102-0068 | 50х32 | |||||||

| 2102-0035 | 2102-0036 | 2102-0085 | 2102-0086 | 50х40 | |||||||

| 2102-1128 | 2102-1129 | 2102-1131 | 2102-1132 | 50х50 | |||||||

Пример условного обозначения правого резца сечением мм, с углом врезки пластины в стержень 0°, с пластиной из твердого сплава марки Т15К6:

Резец 2102-0055 Т15 К6 ГОСТ 18877-73

1, 2. (Измененная редакция, Изм. N 1, 2).

3. Угол врезки пластины в стержень для обработки чугуна и других хрупких материалов — 10°, для обработки стали и других вязких материалов — 0°. (Измененная редакция, Изм. N 2).

4. (Исключен, Изм. N 1).

5. Элементы конструкции и геометрические параметры резцов указаны в приложении 1.

6. Форма заточки передней поверхности и доводка режущей части указаны в приложении 2.

7. Технические требования — по ГОСТ 5688-61.

8. (Исключен, Изм. N 2).

Черт.1

Черт.1

Таблица 1

Размеры в мм

| Сечение резца | Обозначение пластин по ГОСТ 25395-90 | |||

| 10х10 | 01331 | |||

| 12х12 | 10,0 | 01352 | ||

| 16х10 | 13,0 | 01331 | ||

| 12,0 | 14,0 | 01352 | ||

| 16х12 | 12,0 | 14,0 | 01352 | |

| 16х16 | 11,0 | 13,5 | 01372 | |

| 20х12 | 16,0 | 18,0 | 01352 | |

| 15,0 | 17,5 | 01372 | ||

| 20х16 | 13,5 | 17,0 | 02252 | |

| 20х20 | 13,5 | 17,0 | 01392 | |

| 25х16 | 18,5 | 22,0 | 02252 | |

| 18,5 | 22,0 | 01392 | ||

| 25х20 | 13,2 | 18,5 | 22,0 | 02272 |

| 25х25 | 17,5 | 21,5 | 01152 | |

| 32х20 | 13,0 | 26,0 | 29,0 | 02272 |

| 32х20 | 24,5 | 28,5 | 01152 | |

| 32х25 | 14,8 | 24,5 | 28,5 | 02312 |

| 32х32 | 10,5 | 23,5 | 28,0 | 01412 |

| 40х25 | 14,8 | 32,5 | 36,5 | 02312 |

| 10,5 | 31,5 | 36,0 | 01412 | |

| 40х32 | 10,4 | 32,0 | 36,0 | 01412 |

| 40х40 | 13,8 | 29,5 | 35,0 | 01432 |

| 50х32 | 15,8 | 39,5 | 45,0 | 02352 |

| 14,4 | 39,5 | 45,0 | 01432 | |

| 50х40 | 14,4 | 39,5 | 45,0 | 01432 |

| 50х50 | 19,2 | 37,5 | 44,0 | 01452 |

Черт.2

Таблица 2

Размеры в мм

| Сечение резца | Обозначение пластин по ГОСТ 25395-90 | |||

| 10х10 | 01331 | |||

| 12х12 | 10,0 | 61352 | ||

| 16х10 | 13,0 | 01331 | ||

| 12,0 | 14,0 | 61352 | ||

| 16х12 | ||||

| 16х16 | 11,0 | 14,0 | 61372 | |

| 20х12 | 16,0 | 18,0 | 61352 | |

| 15,0 | 17,5 | 61372 | ||

| 20х16 | 13,5 | 17,0 | 62252 | |

| 20х20 | 61392 | |||

| 25х16 | 18,5 | 22,0 | 62252 | |

| 18,5 | 61392 | |||

| 25х20 | 13,2 | 18,5 | 21,5 | 62272 |

| 25х25 | 17,5 | 61152 | ||

| 32х20 | 13,0 | 26,0 | 29,0 | 62272 |

| 23,5 | 28,0 | 61152 | ||

| 32х25 | 14,8 | 24,5 | 28,5 | 62312 |

| 32х32 | 10,5 | 23,5 | 28,0 | 61412 |

| 40х25 | 14,8 | 32,5 | 36,5 | 62312 |

| 10,5 | 31,5 | 36,0 | 61412 | |

| 40х32 | 10,4 | 32,0 | 36,0 | 61412 |

| 40х40 | 13,8 | 29,5 | 35,0 | 61432 |

| 50х32 | 10,4 | 42,0 | 46,0 | 61412 |

| 39,5 | 45,0 | 61432 | ||

| 50х40 | 14,4 | 39,5 | 61432 | |

| 50х50 | 37,5 | 44,0 | 61452 |

ПРИЛОЖЕНИЕ 1. (Измененная редакция, Изм. N 1, 2).

Резец подрезной

Несмотря на то, что данные изделия применяются для одного из самых простых видов работ, здесь имеется несколько разновидностей, которые влияют на принцип работы.

Резец подрезной прямой не имеет каких-либо изгибов и его использую в тех случаях, когда нужно обточить лишние части на детали.

Его применяют для грубой обработки, когда нужно снимать большую часть, что нередко совершается за несколько проходов.

Помимо этого встречается еще резец подрезной погнутый. Им можно совершать все те же операции, но уже с более сложными формами изделий.

Изогнутая форма дает возможность дойти до труднодоступных мест, которые идут в средине детали и так далее.

Данный тип также не всегда используется для чистовой обработки, причем многое зависит от параметров самого резца, так как толщина и вид материала влияют на способ работы.

Резец токарный подрезной торцевой упорный рекомендуется использовать для точения изделий, материал которых обладает слабой жесткостью. Его применяют для обточки ступенчатых поверхностей и подрезки бортиков.

Здесь же есть ограничения по работе с заготовками из прочного металла, так как сама быстрорежущая сталь не является очень прочной и какая бы заточка не была, при работе с калеными изделиями, бронзой и так далее, они просто быстро затупятся. Кстати.

, купить бронзовый пруток можно тут.

Резец подрезной из твердосплавными вставками хоть и является более дорогостоящим, но при этом может работать с любыми заготовками.

| 12 | 12 | 50 | ВК8 |

| 16 | 10 | 100 | ВК8 |

| 16 | 12 | 100 | ВК8 |

| 20 | 12 | 120 | Т5К10 |

| 20 | 16 | 120 | Т5К10 |

| 25 | 16 | 140 | Т15К6 |

| 25 | 20 | 170 | ВК8 |

| 32 | 20 | 170 | Т5К10 |

| 40 | 32 | 260 | Т15К6 |

Здесь в основном встречаются такие материалы изготовления, как два сорта твердосплавной стали и одна быстрорежущая.

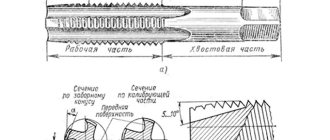

Вне зависимости от типа и изгиба инструмента, резец подрезной имеет очень схожую геометрию и состоит из одних и тех же составных частей:

- Головка – основная рабочая часть, которая выполнена из стальной пластины.

- Стержень или тело – выполняется из обыкновенной стали и служит только для крепления в станке.

- Опорная поверхность – с ее помощью закрепляется резец в держателе станка.

- Передняя поверхность – именно через нее происходит откат стружки с поверхности заготовки.

- Главная режущая кромка – она разрезает материал.

- Вспомогательная кромка – образует вершину резца на пересечении с главной режущей кромкой.

- Вершина лезвия – ею является точка соприкосновения режущего инструмента и заготовки.

- Главная задняя поверхность – поддерживает пластину.

- Вспомогательная задняя поверхность – позволяет режущему инструменту свободно передвигаться по поверхности, которая подвергается обработке.

Когда вы выбираете инструмент, то необходимо учитывать несколько основных рекомендаций. В первую очередь следует определиться, с какими металлами будет взаимодействие, так как обрабатываемая деталь всегда должна быть менее жесткой, чем материал резца. Это следует выяснять путем сравнения марок стали, из которых они состоят.

Чтобы подобрать инструмент по геометрическим параметрам и классифицирующим признакам, следует сначала определиться, что является более важным, качество обрабатываемой поверхности или точность геометрических размеров. Износостойкость материала напрямую зависит от его жесткости.

«Совет профессионалов! Несмотря на высокую стоимость жестких твердосплавных резцов, для ежедневной многочасовой работы стоит выбирать именно их, так как они будут изнашиваться намного дольше.»

Когда используется резец подрезной ВК8, то процесс подрезания уступов и торцов совершается при помощи продольной и поперечной передачи, как и при работе с цилиндрическими поверхностями.

Черновая обработка происходит при поперечной подаче в пределах от 0,3 до 0,7 мм за один оборот, а глубина резания идет на 2-5 мм.

Для чистовой обработки эти параметры составляют от 0,1 до 0,3 мм за один оборот и до 1 мм глубины соответственно.

В маркировке, как правило, указывают марку стали, используемую в режущей поверхности. К примеру, резец подрезной Т15К6, который принадлежит к титановольфрамовой группе, означает следующее:

- Т15 – содержание карбида титана 15%;

- К6 – содержание кобальта 6%.

- Черниговский инструментальный завод (Украина);

- Победа (Украина);

- Proxxon;

- Proma (Чехия);

- G.I. Kraft (Германия);

- Zenitech (Швейцария).

Чертеж

Таблица 1

| Форма заточки | |||

| Номер | Передняя поверхность | Эскиз | Область применения |

| I | Плоская, с положительным передним углом | Обработка серого чугуна, бронзы и других хрупких материалов | |

| II | Плоская с отрицательной фаской | Обработка ковкого чугуна, стали и стального литья кгс/мм, а также кгс/мм при недостаточной жесткости технологической системы. Для отвода и дробления стружки применять стружколом | |

| IIa | Плоская, с отрицательной фаской и припайным стружколомом | Обработка стали и стального литья кгс/мм при необходимости завивания и дробления стружки | |

| III | Криволинейная, с отрицательной фаской | Обработка стали кгс/мм при необходимости завивания и дробления стружки | |

| IlIa | Плоская, с мелкоразмерной лункой и | Обработка стали и стального литья при кгс/мм | |

| IlIб | Плоская, с мелкоразмерной лункой и | Обработка стали и стального литья при кгс/мм | |

| IV | Плоская, с отрицательным передним углом | Черновая обработка стали и стального литья кгс/мм, загрязненного неметаллическими включениями. Работа с ударами в условиях жесткой технологической системы | |

| V | Криволинейная, с отрицательной фаской | Обработка нержавеющих сталей кгс/мм | |

| VI | Обработка материалов с кгс/мм | ||

| VIa | Криволинейная, с отрицательной фаской | Обработка материалов с до 130 кгс/мм | |

| VIб | Обработка материалов с до 120 кгс/мм | ||

| VII | Плоская с отрицательным передним углом | Обработка материалов с свыше 120 кгс/мм | |

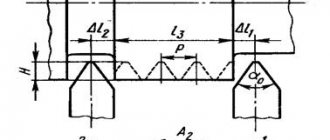

2. Доводку передней и задней поверхностей производить вдоль главной режущей кромки и по радиусу. 1, 2. (Измененная редакция, Изм. N 1, 2).

3. Для упрочнения вершины резца и лучшего теплоотвода рекомендуется затачивать вспомогательную плоскость под углом 15° на длине 3 … 5 мм.

Таблица 2

мм

| Резцы | Ширина головки | |||||||

| Элементы режущей части резцов | до 3 | 10-12 | 15-20 | св. 20 | ||||

| Токарные, строгальные, долбежные | Отрезные, прорезные | Притупление | ||||||

| Ширина фаски | 0,15 | |||||||

Таблица 3

мм

| Резцы | Элементы режущей части резцов | Сечение | |||||||||||||

| — | — | 16х12 | 20х16 | 25х20 | 32х25 | 40х32 | 50х40 | ||||||||

| 6х6 | 8х8 | 10х10 | 12х12 | 16×16 | 20х20 | 25х25 | 32х32 | 40х40 | 63х40 | ||||||

| — | — | 16х10 | 20×12 | 25х16 | 32х20 | 40х25 | 50х32 | 63х50 | |||||||

| 6* | 8* | 10* | 12* | 15 | 20 | ||||||||||

| Строгаль- ные | Проходные, подрезные | ||||||||||||||

| Проходные, подрезные | Радиус при вершине | ||||||||||||||

| Расточные | |||||||||||||||

| Проходные, подрезные | Ширина фаски | 0,15-0,2 | 0,3-0,4 | 0,6-0,8 | 0,9-1,2 | ||||||||||

| Токарные | Расточные | 0,1-0,15 | 0,2-0,3 | 0,4-0,5 | |||||||||||

| Проходные, подрезные, расточные | Форма за- точки III | ||||||||||||||

| Форма заточки IIIа, IIIб | 8-10 | 10-12 | 14-10** | 16-18 | 22-24 | 28-30 | |||||||||

| Проходные | Форма заточки IIа | ||||||||||||||

________________

* Диаметры оттянутой части расточных резцов. ** Текст соответствует оригиналу. — Примечание.

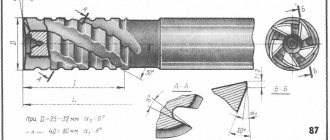

4. Геометрические параметры режущих частей резцов при заточке и доводке их алмазными кругами указаны на черт.2.

Геометрия проходного отогнутого резца

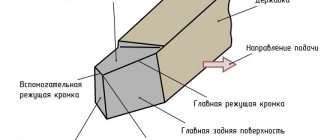

Потребительские свойства определяются следующими геометрическими параметрами:

- размер и направление передней поверхности (обеспечивает непрерывное отведение образованной стружки в процессе работы);

- параметры задней главной поверхности;

- задняя вспомогательная поверхность.

Режущая кромка образована линией пересечения двух поверхностей. С одной стороны к ней подходит передняя поверхность с противоположной стороны главная задняя поверхность. В конструкции отогнутого резца выделяют ещё одну режущую кромку. Она образована стыком передней поверхности и вспомогательной. Поэтому её называют вспомогательная режущая кромка. Точка, в которой сходятся обе кромки, называется вершиной резца. Эта часть резца принимает на себя самые большие нагрузки в процессе обработки заготовки. Для предотвращения преждевременной поломки ей придают округлую форму. Поэтому для конкретного типа задан индивидуальный радиус скругления. Дополнительным способом увеличения прочности вершины и придания ей большей надёжности формируют переходную режущую кромку. Ей придают прямоугольную форму.

Для более полного понимания имеющихся параметров каждый отогнутый токарный резец имеет чертёж. На нём отображаются основные параметры:

- общий вид изделия;

- значения углов;

- маркировка;

- назначение;

- допустимые условия обработки (тип станка, скорость обработки, характеристики обрабатываемого материала).

На чертеже изображены следующие углы:

- при вершине отогнутого резца (он образован проекциями на главную плоскость основной и режущей кромкой);

- наклона линии главной режущей кромки;

- дополнительные углы, задающие геометрию всех поверхностей.

Значения углов и параметры кромок определяют основные свойства режущего инструмента. Для каждой модели (в зависимости от решаемых задач) создаётся своя геометрическая форма. Например, для обработки деталей, в которых предусмотрена ступенчатая конструкция режущую кромку затачивают под прямым углом.

§ 3. Геометрия токарного резца 1. Изменение углов резца

| 1. Изменение углов резца. Углы резца как геометрического тела рассматривают вне работы и в процессе резания. В первом случае рабочая часть его приобретает необходимые углы при заточке. В качестве примера на 227 показана геометрия проходного прямого резца, определения углов которого были приведены в гл. I, § 7. Когда резец выполняет резание, номинальные значения углов изменяются в зависимости от величины и направления подачи, установки его относительно оси вращения детали. Изменению подвергаются главные углы (за исключением угла заострения) и углы в плане (кроме угла при вершине). Эти изменения в некоторых случаях бывают значительными, поэтому их следует учитывать для создания нормальных условий резания. Главные углы изменяются в результате наклона плоскости резания. При установке резца для наружного точения выше оси детали передний действительный угол уд увеличивается, а задний угол ад уменьшается. Это происходит в связи с тем, что плоскость резания А-А принимает наклонное положение В-В и поворачивается на угол р Для расточных резцов при установке их выше оси детали углы изменяются противоположно: задний угол «д увеличивается, передний уд уменьшается. При установке этих же резцов ниже оси детали изменение углов для каждого нз них будет происходить в обратном направлении. Как же рекомендуется устанавливать резцы? 1. Для нарезания резьб, обработки конусов, обтачивания фасонных поверхностей, отрезания и подрезки торцов вершину резцов следует устанавливать на уровне линии центров станка. 2. Выше линии центров (на 0,01—0,03 диаметра обрабатываемой поверхности) допускается установка резцов при черновом обтачивании, чистовом растачивании, а также при обработке нежестких валов. При точении с продольной подачей поверхность резания приобретает винтовую форму, а плоскость резания поворачивается на угол подъема о> этой поверхности. В связи с этим действительное значение переднего угла уд увеличивается, а заднего Од уменьшается. Такие же изменения претерпевают главные углы при работе с поперечной подачей, когда поверхность резания приобретает спиральную форму. Для наружного точения в связи с малой подачей изменения углов незначительны, и их практически не учитывают. При нарезании резьб, особенно многозаходных, главные углы резца изменяются больше, что следует учитывать при деточке и установке резцов на станке. При отрезании постепенно уменьшается диаметр поверхности резания. Ввиду этого с приближением резца к оси детали дейстл вительный задний угол становится отрицательным. Поэтому главный задний угол отрезного резца необходимо выполнять большим, чем для проходного резца. Углы в плане <�р и установке резца относительно обрабатываемой поверхности и при изменении направления подачи |

Токарный

резец

() представляет собой призматический стержень, имеющий рабочую часть—головку. На головке

резца

различают переднюю поверхность…

При этом с помощью ножей или резцов

с них снимают стружку, как это показано на 123. С

токарной

обработкой древесины в Европе знакомы еще с III в…

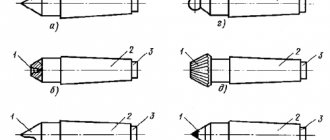

Отогнутые проходные твердосплавные резцы

(5.2, а и б) изготовляют в основном с ф = 45°. При

токарной

обработке наружных поверхностей значения углов у и а могут изменяться в…

Составной резец

закрепляют в резцедержателе планкой, которая опирается на выступающую пластинку

резца

.

Токарная

обработка древесины.

резцы

для

токарных

станков. При этом с помощью ножей или

резцов

с них снимают стружку, как это показано на 123.

На поверхности, обработанной токарным

резцом

, образуются микронеровности в виде винтовых выступов и винтовых канавок (12.6, а, б). Микронеровности…

Токарный

резец

состоит из режущей части — лезвия

резца

, которое осуществляет процесс резания, и державки, которая используется для закрепления

резца

в резцедержателе.

У токарных

резцов

с призматическим сечением державки за основную плоскость принимают нижнюю опорную поверхность

резца

.

Резьбовые поверхности получают точением

резцами

, резцовыми головками, накатыванием и др. 10.2. Нарезание наружной резьбы

резцами

. На

токарных

станках наиболее широко…

Для жесткого закрепления резца

планка 2 в сборе должна выступать на 0,1—0,2 мм.

Токарная

обработка древесины.

резцы

для

токарных

станков.

Рекомендации по подбору резца

При выборе инструмента необходимо руководствоваться функциональным назначением резцов. Что же касается материала, углов заточки и прочих параметров необходимо учесть твердость материала обрабатываемой заготовки. Также необходимо определиться с тем, что является наиболее приоритетным фактором при проведении работ – качество, производительность, стойкость инструмента.

Рекомендуемый минимальный набор резцов состоит из:

- Проходного необходимого для торцевой обработки;

- Наружного нейтрального;

- Расточного.

Данный базовый комплект достаточен для выполнения большей части типовых операций, но конечно для более сложных работ понадобится расширенный набор инструмента, в том числе фасонные и резьбовые резцы. Для профессиональных работ в большом объёме разумным вариантом будет приобретение набора резцов со сменными пластинами. Это позволит впоследствии тратить меньше средств на приобретение расходных материалов, по мере износа производя только замену пластин, а не резцов целиком.