В последнее время часто можно слышать выражение «быстрорежущая сталь». Что же это такое? По сути, это специальные сплавы, предназначенные для изготовления металлорежущего инструмента, который работает на высоких оборотах. Характеристика такого металла должна предусматривать высокую прочность, износостойкость и устойчивость к перепадам температуры.

Заготовки из быстрорежущей стали.

Характеристики быстрорежущих сталей

Быстрорежущие сплавы появились относительно недавно. До их появления для обточки изделий из дерева или цветных металлов применялись обычные стальные резцы, при использовании которых возникали некоторые трудности. Они имели очень маленький срок службы ввиду быстрого износа и сильно нагревались, из-за чего работы на больших скоростях делалась невозможной.

Проблема была решена в 1858 году после получения сплава, в котором как основные легирующие добавки были использованы вольфрам и марганец. В течение последующих десятилетий методом многочисленных экспериментов было получено несколько видов сверхпрочных металлов, которые позволили значительно увеличить скорость и продуктивность металлорежущих станков.

К категории быстрорежущих сталей относят большую группу сплавов, в составе которых имеются легирующие элементы, позволяющие добиваться стойкости к износу и сильному нагреванию. От обычных углеродистых сплавов их отличает высокий показатель прочности, который позволяет использовать инструменты из них для обработки твёрдых материалов.

Клинок из быстрореза.

Быстрорезы имеют ряд примечательных характеристик, по которым их можно отличить от других марок сталей, к ним относят следующие:

- Сохранение твёрдости при высоких температурах, так называемая горяча твёрдость. Любые предметы при трении нагреваются. Температура режущего инструмента, работающего на огромных оборотах, увеличивается очень быстро до высоких показателей. Обычные стали при таком нагреве подвергаются отпуску, из-за чего теряют свои рабочие свойства. Быстрорежущая сталь не подвергается подобным процессам, так как её состав позволяет ей выдерживать температуру до 6000 градусов Цельсия без потери прочности.

- Высокая красностойкость – параметр сплава, характеризующийся временным промежутком, в течение которого он способен работать при высокой температуре без потери первоначальных свойств.

- Сопротивление разрушительным процессам. Помимо стойкости к сильному нагреву быстрорезы должны иметь повышенные механические показатели, в сравнении с обычными металлами. Инструменты из таких сплавов даже под высоким давлением не крошатся и не переламываются, за счёт чего активно применяются для изготовления свёрл и резцов.

Характеристики стали

К главным свойствам данной марки стали относят повышенную вязкость, хорошую износостойкость и приемлемые показатели шлифуемости. Обладает повышенной склонностью к обезуглероживанию. Это позволяет применять данный металл для всех видов режущего инструмента, заточенного под обработку легированных углеродистых конструкционных изделий, в частности, дробеструйной обработки.

Вольфрамово-молибденовая серия сохраняет свои свойства при высоких температурах. Прочность на изгиб составляет 4700 мегапаскалей. Превосходство в термопластичности и ударной вязкости составляет порядка 50 процентов.

Еще одним неоспоримым достоинством данной марки является умение держать заточку. Для этого лучше использовать быстрорез. Прекрасные показатели по ударным нагрузкам делают ее актуальной в плане применения для создания сверл, развертки и кранов.

Расшифровка обозначения марок сталей

Впервые быстрорежущая сталь была изобретена специалистами из Британии. Так как инструменты из этого материала предусматривали работы на больших скоростях, такие сплавы получили название «rapidsteel» (что в переводе на русский означает быстрая сталь). Такое название, придуманное в Англии, послужило причиной для современного маркирования всех быстрорежущих марок буквой «Р».

Согласно международному регламенту первая цифра, следующая за Р, обозначает содержание вольфрама в процентах, которые является основополагающим элементом, определяющим ключевые характеристики всего сплава.

Помимо вольфрама для быстрорезов характерно наличие таких компонентов, как кобальт, ванадий и молибден, которые в маркировке отображаются соответственными буквами: К, Ф и М. За каждой такой буквой следует цифра, указывающая на процент от общего химического состава. Как видно, человек, который самую малость разбирается в сталях, даже не смотря на описание, может рассказать всю основную информацию о сплаве.

История создания быстрореза

До появления быстрорежущей стали, мастера использовали обычные резцы. Но они не очень хорошо подходили для обработки деревянных заготовок и изделий из цветных металлов. Основной проблемой являлось слишком длительное время процесса.

Также резцы быстро перегревались и приходили в негодность. Первую быстрорежущую сталь открыли в 1858 году. Металлургам получилось создать сплав с примесями из вольфрама и марганца. Эти легирующие элементы прекрасно подходили для достижения необходимых качеств сплава.

На протяжении всего 21 века, люди бились над различными вариантами составов. Благодаря этому появились сплавы с очень прочными характеристиками. В результате скорость обработки деталей и заготовок возросла в разы.

Методы производства и обработки

Инструменты, которые изготавливаются из быстрорежущей стали, производятся по двум основным технологиям:

- Классический способ, предполагающий отливку раскалённого металла в специальные формы и дальнейшую его обработку и закалку.

- Метод порошковой металлургии: расплавленная сталь распыляется под воздействием азотной струи и затем сплавляется вновь.

Порошковая металлургия более сложная в сравнении с традиционной. Процесс производства предполагает производство стального порошка, который задувается в специальную форму и уже в ней сплавляется. Это позволяет предотвратить возникновение карбидных ликваций и сделать структуру стали более однородной и стабильной, что положительно сказывается на всех рабочих свойствах.

Так выглядит расплавленная сталь.

Порошковый метод обладает рядом достоинств, которые позволяют ему вытеснить более дорогие виды обработки, такие как литьё, штамповку и ковку:

- экономичность – исходным материалом для производства порошка могут служить даже отходы, например, окалина, к тому же такой способ требует меньше финансовых затрат в сравнении с классическим;

- достижение более точных форм изделий – детали, созданные данным методом, не требуют дальнейших обработок резанием;

- высокий показатель износостойкости.

За производственным процессом обязательно следует процесс закалки. Закалка инструментов из быстрорезов проходит при температурах, которые способствуют наиболее благоприятному разложению в них легирующих компонентов, но в тоже время и к росту зёрен в молекулярной решётке. После закаливания для структуры быстрорежущих сплавов характерно содержание до 30% аустенита, а это отрицательно сказывается на всех на рабочих параметрах. Чтобы уменьшить негативное влияние аустенита до минимальных значений, применяется две различных технологии:

- проводится несколько циклов нагрева, выдержки при однородной температуре и последующее охлаждение, так называемый многократный отпуск;

- до выполнения отпуска, деталь подвергают охлаждению до очень низких температур.

Быстрорежущие стали

В течение многих лет применения инструментальных сталей основным направлением улучшения их режущих свойств было дополнительное легирование карбидообразующими твердыми и тугоплавкими элементами (Ti, Zr, Nb, Co и др.). Однако очень трудно достичь равномерного распределения мелких карбидных зерен в литом материале, так как при медленном остывании слитка выкристаллизовываются довольно крупные карбиды. Карбидная ликвация, характерная для литых быстрорежущих сталей, ухудшает их механические, технологические и эксплуатационные характеристики, усиливает концентрацию напряжений при закалке, что приводит к увеличению склонности к трещинообразованию.

Методом порошковой металлургии удается получать практически беспористые материалы типа быстрорежущей стали из несплавляющихся компонентов, лишенных отмеченных недостатков.

В нашей стране впервые быстрорежущая сталь методом порошковой металлургии получена В.С. Раковским из измельченной стружки. Затем Строева К.М. и Юрченко М.А. применили метод горячей штамповки спеченных заготовок для получения такой стали. Полученная сталь не уступала по своим свойствам стандартной. Строчечность карбидов, которая наблюдалась в отдельных элементах стружки, сохранялась и после горячей штамповки, но так как эти элементы ориентированы различно, то в объеме изделия этой строчечности не наблюдается.

Одним из направлений получения порошковых быстрорежущих сталей является изготовление практически беспористого материала из порошка сплава, полученного расплавлением. Перспективными методами получения крупногабаритных заготовок являются горячая экструзия и изостатическое прессование в комбинации с горячей прокаткой и ковкой. Получение готового инструмента или его армирование целесообразно осуществлять с использованием метода горячей штамповки.

В работе отмечается, что распыленные порошки быстрорежущей стали практически не прессуются в холодном состоянии вследствие высокой твердости (7200-7600 МПа), сферической формы частиц и гладкой их поверхности. Для улучшения прессуемости при получении заготовок для горячей штамповки рекомендуется вводить в порошок пластификаторы (раствор канифоли в спирте, парафин, стеарат цинка, раствор каучука в бензине) или использовать контейнеры из тонколистовой жести. В контейнеры засыпали порцию порошка, утрясали его, закрывали крышками и запаивали. Нагрев перед горячей штамповкой в этом случае можно проводить без защитной среды.

Исследовали влияние температуры нагрева в интервале 1100-1300 °С. При более низких температурах не происходит сращивание частиц такого малопластичного материала, каким является сталь Р18, а при температурах выше 1300 °С возможно появление жидкой фазы. После горячей штамповки контейнеры сошлифовывали и из образцов вырезали пластинки для технологических испытаний. Была исследована также возможность использования двукратного прессования во взаимно перпендикулярных направлениях.

В технологии, основанной на применении пластификаторов (стеарата цинка, канифоли, парафина), произошло разрушение заготовок в печи из-за интенсивного газовыделения. Лучшие результаты были получены при использовании каучука, который вводили в количестве 0,5-2,5% (по массе). Порошок, покрытый каучуком, предварительно просушивали при температуре 200 °С в течение 1-1,5 ч, а затем подвергали прессованию при давлении 500-700 МПа. При этом обеспечивались удовлетворительная прессуемость в холодном состоянии и необходимая прочность при транспортировке и нагреве.

Наиболее высокая плотность образцов достигается при температуре нагрева 1250 °С и работе уплотнения 350-300 МПа. Выдержка при этой температуре в течение 15 мин обеспечивает лучшую структуру стали. Повышение температуры и длительности выдержки приводит к появлению крупных карбидов. Остаточная пористость образцов, полученных по приведенной технологии, составляла 3-5%. Достоинством такой технологии является отсутствие потребности в последующей механической обработке, связанной с необходимостью удаления контейнера. Применение ее целесообразно для изготовления изделий, работающих в тяжелых условиях.

В технологии, предусматривающей использование контейнеров, было исследовано влияние температуры и времени нагрева на плотность образцов, которые получали, используя работу уплотнения 300 МПа. С повышением температуры количество пор и их размеры уменьшаются, а при температуре 1250 °С их практически нет. Оптимальные условия нагрева: температура 1250-1280 °С, время нагрева 20 мин.

В некоторых образцах при охлаждении после горячей штамповки появились трещины вследствие возникновения термических и структурных напряжений. Структурные напряжения появляются в результате обезуглероживания поверхностного слоя образцов, приводящее к формированию в этих зонах низкоуглеродистого мартенсита с меньшим объемом, чем в сердцевине. Это приводит к появлению поверхностных растягивающих напряжений, суммирующихся с термическими. При избыточной работе уплотнения могут возникать не только макро-, но и микротрещины. Отжиг непосредственно после горячей штамповки уменьшает опасность трещинообразования.

Уменьшение работы уплотнения для предотвращения трещинообразования приводило к появлению остаточной пористости. Двукратное прессование во взаимно перпендикулярных направлениях позволило уменьшить работу уплотнения до 230-250 МПа, а температуру до 1220-1250 °С. Конечная остаточная пористость не превышала 2%. Между первой и второй стадиями прессования проводили высокотемпературный отпуск (760 С, 1 ч) для снятия внутренних напряжений.

Структура образцов после горячей штамповки соответствует закаленной стали и характеризуется высокой однородностью. Она содержит более мелкие карбиды (0,3-1,5 мкм) по сравнению со стандартной сталью Р18, карбидная ликвация отсутствует. Отжиг приводит к образованию сорбитной структуры с равномерно распределенными карбидами Ме3С с незначительным количеством Me7C3. После закалки и трехкратного отпуска твердость составляла HRCэ 64-65,5. В качестве наиболее экономичного и продолжительного режима резания стали 12Х18Н9Т режущими пластинками из порошковой быстрорежущей стали Р18, полученных методом горячей штамповки, рекомендуется резание со скоростью 20 м/мин при глубине резания 0,6 мм и подаче 0,1 мм/об. Стойкость резцов из порошковой стали Р18, полученной в работе, вдвое выше, чем резцов из стандартной стали. Этому способствует эффект термомеханического уплотнения и отсутствие карбидной ликвации.

В работе показана возможность получения спеченной быстрорежущей стали Р6М5 из стружки фрезерных операций с размерами частиц 0,5-6,0 мм. Общая технологическая схема приведена на рис. 50. Стружку очищали в щелочных растворах с целью обезжиривания, а затем промывали водой и обезвоживали вакуум-фильтрами. Для восстановления поверхностных окисных пленок и предотвращения обезуглероживания в стружку вводили 0,3-0,4% ламповой сажи. Статическим прессованием при давлении 700 МПа изготавливали брикеты пористостью 25 % которые заделывали в оболочки из Ст3 и нагревали в диссоциированном аммиаке, совмещая процесс довосстановления.

Экструзию полученных заготовок исследовали в интервале температур 1000-1200 °С при продолжительности нагрева (довосстановления) 0,5-2,0 ч и обжатия Л = 2-6. В результате установлены следующие оптимальные режимы экструзии, обеспечивающие получение спеченной стали с такими же прочностными свойствами, как у стандартной: температура экструзии 1050-1100 °С, время экструзии 0,5-1,0 ч, обжатие Л = 4-6. Структура экструдированной стали практически беспористая.

Экструдированную сталь подвергали отжигу и термообработке по таким же режимам, как и для стандартной стали Р6М5. Свойства полученной стали приведены в табл. 41.

Из таблицы видно, что твердость стандартной и экструдированной сталей почти одинакова.

В работе изучены также механические свойства сталей после отжига. С этой, целью из стандартной и экструдированной сталей изготовляли: цилиндрические об-

разцы на сжатие (d = 10 мм, h = 15 мм) и растяжение (d = 6 мм, l = 30 мм); плоские образцы на сжатие (b = 20 мм; h = 2 мм) в условиях плоской деформации. Из спеченной стали (статическое прессование стружки с последующим спеканием при 1150-1200 °С в течение 3,5-4,0 ч) пористостью 10, 20 и 30 % были изготовлены только цилиндрические образцы на сжатие (d = 15 мм, h = 20 мм), которые предназначались для построения диаграммы деформирования металлической матрицы образцов на основе теории пластичности пористых материалов. Исследования показали, что теорию пластичности пористых тел можно применить и для материалов с макроструктурной пористостью, т.е. изготовленных из порошков крупных фракций ( в данном случае мелкой стружки).

При исследовании механических свойств всех типов беспористых образцов, полученных экструзией, установлено, что свойства экструдированной стали улучшаются с увеличением А от 2 до 6, причем оптимальными значениями для практических целей следует считать А = 4-5-6.

«УкрНИИспецсталью» совместно с и Ижевским металлургическим заводом разработана экономичная технология получения порошковой быстрорежущей стали методом горячей экструзии капсул со свободно засыпанным порошком. Особенностью этого метода является совмещение двух операций (компактирования и деформации) в одну — горячую экструзию порошка. Достоинством этого метода является высокая производительность процесса, возможность использования существующего оборудования (прессов) металлургических заводов, пониженные требования к капсуле.

В работе исследованы свойства порошковой быстрорежущей стали 10Р6М5К5, полученной методом горячей экструзии, в сравнении с порошковой сталью той же марки, полученной методом горячего газостатического прессования (ГГП) с последующей ковкой, и сталью традиционного металлургического производства. Результаты определения плотности металла (стали 10Р6М5К5, г/см3) методом гидростатического взвешивания приведены ниже:

Микроструктурные исследования показали, что микроструктура всех исследованных образцов после отжига представляет собой мелкозернистый перлит. После термической обработки (закалки и трехкратного отпуска) она характеризуется в основном равномерным распределением мелкодисперсных карбидов. В отличие от прутков, полученных методом ГГП с последующей ковкой, на отдельных участках образцов наблюдали незначительную строчечность в распределении карбидов, не превышающую 1 балла карбидной неоднородности эталонных шкал ГОСТ 19265-73.

Средние размеры карбидов в порошковой стали, полученной по обоим вариантам технологии, составляют 0,6-0,9 мкм, максимальные не превышают 2-3 мкм. В стали, полученной по обычной технологии, размеры карбидов колеблются в пределах 2-20 мкм.

Результаты исследования основных свойств металла по сечению прутков в продольном направлении показали, что вторичная твердость и красностойкость стали, полученной методом горячей экструзии порошка, находятся на уровне этих же параметров для порошковой стали, полученной методом ГГП с последующей ковкой, а также стали, изготовленной по обычной металлургической технологии, и до некоторой степени зависят только от содержания углерода в стали.

Предел прочности на изгиб стали, полученной методом горячей экструзии порошка, того же порядка, что и у стали, полученной методом ГГП с последующей ковкой. Ударная вязкость экструдированного металла несколько ниже, чем металла, полученного по схеме ГГП + ковка, но, как правило, выше ударной вязкости металла, изготовленного по обычной технологии.

Вопросам влияния предварительного отжига распыленных порошков быстрорежущих сталей 10Р6М5 и М6Ф1 на превращения, структуру и свойства компактного металла посвящена работа. Компактный металл получали горячей экструзией капсул по технологии. Часть капсул перед экструзией отжигали при 830 °С. Экструдированные прутки диаметром 25 мм отжигали и изготавливали образцы для исследования.

Дилатометрические исследования проводили при скорости нагрева 15, охлаждения — 1,5 град/мин. Образцы закаливали от температуры 1180-1200 С и подвергали трехкратному отпуску при 540-580 °С непосредственно в печи дилатометра с выдержкой 1 ч.

Предварительный отжиг порошков приводит к уменьшению усилия деформации капсул при горячей экструзии на 10-15 %. Микроструктура отожженных прутков отличается повышенной однородностью и равномерным распределением карбидов. В образцах из неотожженных порошков отмечаются следы литой структуры в виде зернограничных выделений карбидов. Несмотря на высокую степень деформации при горячей экструзии (90 %), в структуре этих образцов встречаются отдельные первичные зерна, сохранившие дендритные очертания.

Предварительный отжиг порошков повышает плотность и снижает твердость компактного отожженного металла на 20 HB. Карбиды Me6С, Me7С3. MeС и Me3С сфероидизируются, количество карбидов цементного типа уменьшается. Закалка приводит к некоторому снижению твердости при небольшом увеличении количества остаточного аустенита. Мартенсит отличается повышенной однородностью. После отпуска в структуре отсутствуют следы дендритной ликвации, а вторичная твердость повышается от 64 до 65 у стали М6Ф1-МП и с 66 до 67 HRC — у стали 10Р6М5-МП.

Температурный интервал превращения перлита в аустенит сужается на 10-15 С в результате предварительного отжига порошков. При перлитном превращении снижается устойчивость аустенита. Отжиг порошков способствует повышению температуры вторичного превращения аустенита при отпуске и интенсифицирует процесс дисперсионного твердения. При этом изменяется кинетика превращения аустенита, которая носит бейнитно-мартенситный характер. Структура стали характеризуется наличием нижнего бейнита, что повышает ее прочность. Так, прочность при изгибе термообработанной стали 10Р6М5-МП из отожженного порошка составляет 4800-5000 МПа, в то время как у стали из порошка, не прошедшего предварительный отжиг, она равна 4200-4300 МПа.

Структура порошков быстрорежущей стали, полученных методом распыления, и заготовок из них исследована в работе. Распыление осуществляли на экспериментальной установке института «УкрНИИспецсталь» чистым аргоном под давлением 0,6-0,8 МПа. Распыление одной из плавок (№ 11) проведено в промышленных условиях с применением сжатого воздуха под давлением 1,4-1,6 МПа. В табл. 42 приведена характеристика полученных при распылении порошков.

При микроструктурном исследовании частиц порошка плавки 11, полученного при охлаждении в воде, обнаружены тонкие дендритные ячейки, окруженные эвтектикой, состоящей из аустенита или продуктов его распада и очень мелкодисперсных карбидов.

В порошках, охлажденных в среде аргона, в структуре присутствует 3-феррит, который отделен от аустенита тонкой прослойкой 3-эвтектоида. При охлаждении в воде металлографическое разделение аустенита и 3-феррита сложно, так как в этом случае 3-эвтектоида нет. Присутствие 3-феррита с периодом решетки 0,2880-0,2885 нм в порошках мелких фракций установлено рентгенографически (табл. 42).

Рентгеноспектральный анализ показал, что осевые участки дендритных ветвей, в том числе и участки, занятые 5-ферритом, обогащены вольфрамом, в то время как пограничные участки обеднены им. Другой особенностью структуры порошков является наличие небольшого количества мартенсита. Рост скорости охлаждения приводит к увеличению тетрагональности решетки мартенсита.

Твердость исходных порошков лежит в пределах HRC 51-62.

Таким образом, химический состав, размер и способ охлаждения порошковых частиц определяют фазовые превращения при кристаллизации. Согласно равновесной диаграмме состояния, кристаллизация быстрорежущей стали типа Р18 должна осуществляться путем таких последовательных реакций: а) Ж (жидкость) -> Ж + 5; б) трехфазная перитектическая реакция: Ж + b -> у; в) четырехфазная перитектическая реакция: Ж + b -> у + Me С; г) эвтектическая реакция: Ж -> у + Me С.

При кристаллизации порошковых частиц трехфазная перитектическая реакция протекает только частично, так как образующаяся вокруг кристаллов 5-феррита прослойка аустенита препятствует диффузии атомов из жидкой фазы. Четырехфазная перитектическая реакция из-за недостатка времени подавляется полностью. Эвтектическая реакция осуществляется при всех исследованных скоростях охлаждения.

Таким образом, после завершения процесса кристаллизации структура порошковых частиц состоит из 5-феррита, аустенита и карбида Me С. При этом 5-феррит, выделившийся

из жидкой фазы первым, обогащен тугоплавким элементом -вольфрамом. Очевидно, это вызывает увеличение периода решетки 5-феррита. Дальнейшие превращения происходят в твердом состоянии. При достаточно быстром охлаждении 5-феррит может сохраняться до комнатной температуры. Такие условия лучше всего реализуются при охлаждении мелких частиц. В более крупных частицах 5-феррит эвтектоидно распадается на аустенит и карбид. Образовавшийся аустенит эвтектоида отличается низким содержанием углерода, и потому мартенситная точка его должна располагаться при сравнительно высоких температурах; мартенсит, образовавшийся при них, отпускается в процессе охлаждения. Поэтому на рентгенограммах, кроме линий 5-феррита, присутствуют линии а-феррита с меньшим периодом кристаллической решетки (табл. 42).

Эвтектика, обогащенная углеродом, хромом и ванадием, в момент образования состоит из аустенита и карбидов. При дальнейшем охлаждении часть аустенита сохраняется до комнатной температуры, а другая его часть превращается в мартенсит. Судя по величине с/а = 1,032, мартенсит содержит около 0,8 %С. Такому содержанию углерода соответствует M = 280 С (либо менее, так как хром несколько снижает мартенситную точку).

Порошки плавки 11 подвергали термической обработке по трем вариантам: отпуску в интервале температур 200-700 °C из исходного состояния, после закалки, после отжига и закалки. Режимы закалки с отжига соответствовали обычно применяемым для быстрорежущей стали марки Р18.

При отпуске исходных порошков до 520 °С структура изменяется мало, при 560-620 °С появляются дисперсные карбиды, количество которых растет с температурой. При этих температурах согласно рентгенографическим данным происходит интенсивный распад остаточного аустенита. При температурах выше 640 °С остаточный аустенит отсутствует. Распад мартенсита при отпуске с образованием феррита и выделение карбидов начинается также выше 500 °С. При этом происходит рост твердости исходного порошка до температуры 640 °С (рис. 51). При более высоких температурах твердость снижается, так как идет процесс коагуляции карбидов.

Микроструктура закаленного порошка представляет собой дисперсные карбиды, расположенные по границам и внутри зерен аустенита, а также мартенсит, количество которого значительно больше по сравнению с исходным состоянием. Отпуск закаленного порошка заметно увеличивает его твердость по сравнению с твердостью отпущенного исходного. Это, очевидно, объясняется более высоким содержанием мартенсита. Отжиг, предшествующий закалке, вызывает коагуляцию карбидных частиц и тем самым затрудняет их переход в твердый раствор при нагреве для закалки, что приводит к понижению твердости.

Компактные заготовки получали в работе по следующим схемам прессования порошков быстрорежущей стали: прессование в металлической пресс-форме при комнатной и повышенной температурах с последующим спеканием; прессование с приложением импульсных нагрузок; горячее изостатическое прессование с последующей ковкой; гидростатическое прессование с последующим спеканием и экструзией. Применялось также плазменное напыление.

Структура заготовок, полученных гидростатическим прессованием с последующим спеканием, отличается мелкозернистостью и равномерным распределением карбидов. Такой структуре соответствует твердость HRCэ 65 после отпуска при температуре 560 °C и HRC 61 после отпуска при 620°С. Структура и фазовый состав образцов, полученных прессованием путем приложения импульсных нагрузок, не отличаются от таковых для исходного порошка. Плазменное напыление дает грубозернистую структуру. Фазовый состав заготовок, полученных различными методами прессования с последующим спеканием, сходен с составом отожженного порошка и представляет собой a-фазу и карбиды Me6С.

Способ распыления оказывает большое влияние на гранулометрический состав порошка. В работе исследована стабильность свойств распыленного порошка из быстрорежущей стали и заготовок из них в зависимости от размеров частиц. Исследовали распыленные порошки быстрорежущих сталей Р18 и Р6М5К5 с размером частиц менее 1000 мкм, а также заготовки, полученные методом горячего изостатического прессования. Одним из главных факторов, определяющих структуру и фазовый состав инструментальных сталей, является скорость охлаждения (табл. 43).

При скоростях охлаждения, указанных в таблице, образование эвтектики частично или полностью подавляется и поэтому частицы распыленного порошка имеют, в основном, тонкодисперсную дендритную структуру. С уменьшением размера частиц дендритная структура становится более дисперсной, зачастую переходя в самом мелком порошке в ячеистую.

Согласно данным рентгеноструктурного анализа частиц порошка стали Р6М5К5, в них содержится феррит, аустенит и карбиды VC и V2C. В зависимости от размера частиц параметры кристаллической решетки аустенита изменяются следующим образом: для порошка -630+315 мкм а = 0,3613 нм; -250+160 — 0,3640 нм; для -100+80 мкм — 0,3650 нм. Эти данные свидетельствуют о том, что с увеличением скорости охлаждения частиц легированность твердого раствора возрастает. Фазовый состав порошка стали Р18 в отличие от Р6М5К5 характеризуется наличием еще и b-феррита.

Исследования показали, что разница, наблюдаемая в структуре частиц фракций -630+315, -250+160, -160+80 и -80 мкм, сохраняется и после горячего газостатического прессования. В заготовках из крупного порошка (-630+315 мкм) ярко выражена структурная неоднородность. По мере уменьшения размера частиц она снижается, и в заготовках, полученных из самого мелкого порошка, ее практически нет.

Полученные заготовки подвергали термической обработке, заключавшейся в закалке от температуры 1220 °G и трехкратного отпуска при 540 °С в течение 1 ч. Предел прочности при изгибе и ударная вязкость термообработанных образцов не зависят от гранулометрического состава и находятся в пределах 1450-1500 МПа и 50-42 кДж/м2. Исключение составляет заготовка, полученная из мелкого порошка, для которой указанные свойства несколько выше (1870 МПа и 70 кДж/м2). Исследованные заготовки характеризуются изотропностью структуры и свойств в спеченном состоянии.

Горячая деформация заготовок на 80-90 % обеспечивает получение однородной структуры с одновременным повышением прочностных характеристик. Предел прочности возрастает до 2500-2800 МПа, а ударная вязкость — до 150-200 кДж/м2.

При диспергировании жидкого металлического расплава происходит резкое увеличение его поверхности, что, несомненно, интенсифицирует процессы химического взаимодействия металла с окружающей средой, в частности его окисление. Окисленность порошка характеризовалась как содержанием кислорода, так и наличием окисной пленки на поверхности частиц. Результаты исследований окисленности порошка представлены в табл. 44.

Согласно приведенным в таблице данным, окисленная пленка на поверхности частиц практически отсутствует при содержании кислорода в порошке < 0,02 %. При этом количество кислорода с изменением фракций меняется несущественно. При более высоком Содержании кислорода толщина окисной пленки и количество кислорода понижается с уменьшением фракций.

Содержание кислорода влияет как на форму частиц, так и на пикнометрическую плотность порошка. При низком содержании кислорода форма частиц, независимо от размера, близка к сферической. В окисленном порошке с увеличением размера частиц наблюдается отклонение от сферической формы и тем большее, чем выше содержание кислорода. Это можно объяснить тем, что повышение содержания кислорода резко снижает вязкость жидкого расплава и препятствует сфероидизации частиц в процессе охлаждения.

Величина частиц оказывает влияние на текучесть и насыпную массу порошка, причем в большей степени, чем кислород. Так, с увеличением размера частиц от субситовой фракции 56 до -630+315 мкм величины насыпной массы и текучести изменяются от 4,85 до 3,2 г/см и от 4,8 до 2,2 г/с соответственно. Увеличение содержания кислорода с 0,02 до 0,20 % снижает величину насыпной массы от 4,60 до 3,67 г/см3, а текучести — от 4,5 до 3,8 г/с. Таким образом, даже при значительном содержании кислорода распыленный порошок имеет достаточно высокие технологические свойства.

Размер частиц влияет также на пикнометрическую плотность порошка. Так, при высоком содержании кислорода в Порошке стали Р6М5К5 с уменьшением размера частиц величина пикнометрической плотности возрастает: при содержании в порошке 0,200 % О2 для частиц размером -630+315, -160+100 и -80 мкм она составляет 7,97; 8,12 и 8,17 г/см3 соответственно; при содержании 0,130 % О2 ее величина для тех же размеров частиц — 8,03; 8,16 и 8,21 г/см3. Иногда

аналогичная зависимость наблюдается и у порошка с низким содержанием кислорода. Так, для ряда плавок с 0,027 и 0,012 % О2 пикнометрическая плотность порошка для вышеуказанных частиц составляет 7,7; 8,13 и 8,18 г/см3.

При малом содержании кислорода и практически полном отсутствии оксидных пленок на поверхности частиц низкое значение пикнометрической плотности следует связывать с наличием закрытых полостей в распыленном порошке, размер и количество которых уменьшаются с дисперсностью частиц. При малом количестве полостей в частицах порошка величина пикнометрической плотности, как правило, высокая и составляет 8,20-8,28 г/см3.

Режимы уплотнения при горячем изостатическом прессовании зависят от наличия полостей в исходном порошке. Так, при 1000 и 1100 °С в структуре заготовок еще встречаются не полностью заварившиеся остатки полостей. Это вызывает необходимость использования более высоких температур нагрева для получения беспористых заготовок или увеличения давления прессования. Присутствие газа в полостях распыленного порошка может приводить в процессе высокотемпературной обработки заготовок (закалки) к возникновению надрывов и трещин и резкому снижению прочностных характеристик.

Структура, механические и эксплуатационные характеристики заготовок существенно зависят от содержания кислорода в исходном порошке. Так, при содержании кислорода менее 0,03 % оксидных включений по границам частиц в заготовках не наблюдается. С повышением его до 0,100 % в структуре заготовок встречаются характерные обезуглероженные участки в виде «белых пятен», а оксиды располагаются в виде точечных включений по границам частиц. При более высоком содержании кислорода оксиды имеют уже вид прерывистой или сплошной сетки.

Предел прочности при изгибе и ударная вязкость стали Р18, полученной из порошка с разным содержанием кислорода, составляют: при 0,10 % О2 2100 МПа и 45 кДж/м2; при 0,18 % О2 1860 МПа и 32 кДж/м2; при 0,25 % О 1480 МПа и 22 кДж/м2. Стойкость резцов с увеличением содержания кислорода до 0,25 % снижается более чем вдвое. Аналогично влияет кислород и на свойства стали Р6М5К5.

Восстановление порошка обеспечивает существенное улучшение свойств спеченных сталей. Вакуумно-термическая обработка порошка при температурах 1000 и 1100 °С и остаточном давлении 2-10в-2 — 3*10в-3 мм рт.ст. обеспечивает полное восстановление окисных пленок на поверхности частиц и снижение количества кислорода с 0,20 до 0,04 + 0,03 %. Предел прочности и ударная вязкость деформированных заготовок, полученных из восстановленного порошка, резко возрастают и для стали Р18 достигают 2800 МПа и 110 кДж/м2, а для стали Р6М5К5 — 2600 МПа и 150 кДж/м2.

Улучшение характеристик изделий

К инструментам, изготовленным из быстрорезов, предъявляются высокие требования и, чтобы они обладали ими в полной мере, их поверхность подвергается обработке. Для этого применяются различные способы, в числе которых:

- Поверхностный слой детали подвергается азотированию. Проводиться подобная обработка может в газообразной среде, состоящей либо на 80% из азота и на 20% из аммиака, либо из 100% аммиака. Процесс проходит 10-40 минут при температуре 550 – 6600 градусов. Такая операция позволяет сделать верхний слой менее хрупким.

- Поверхность насыщают углеродом и азотом – так называемое цианирование, которое происходит за счет погружения детали в расплав цианида натрия. В зависимости от конечного назначения детали цианирование проходит под разной температурой. Чем дольше время и выше температура, тем толще получается слой.

- Сульфидирование – выполняется в жидком расплаве сульфида с добавлением серы. Данный процесс проводится от 45 минут до 3-ёх часов при температуре от 450 до 5600 градусов Цельсия

Все вышеперечисленные процедуры выполняются уже с готовым инструментом: режущая часть заточена, поверхность отшлифована и закалена.

Нож из быстрорежущей стали.

Где применяются быстрорежущие стали?

Область применения износостойкого металла зависит от состава, определяющего его рабочие свойства. В основном – это инструмент, к которому предъявляются высокие требования прочности, термостойкости, длительного срока службы.

- Производство сверл, резцов, фрез, метчиков;

- Изготовление режущих кромок для инструмента, которые в ряде случаев могут быть съемными;

- Детали для металлообрабатывающих станков и оборудования;

- Изготовление инструментов, с помощью которых осуществляется чистовая отделка труднообрабатываемых металлических изделий.

По использованию данных марок металла специалисты дают следующие рекомендации:

- Вольфрамомолибденовые составы подходят для инструментов, предназначенных для черновой обработки изделий, изготовления фрез, протяжек и шеверов.

- Кобальтовые соединения используют для обработки жаропрочных и коррозионностойких изделий в сложных условиях.

- Ванадиевые сплавы используются для чистовой обработки материалов.

- Марка P9 применяется для создания элементов оборудования, не подвергающихся чрезмерной нагрузке.

- Марка P18 подходит для инструментов сложной формы и фасонных изделий, с повышенными требованиями износостойкости.

Сортамент металлических изделий представлен квадратом, кругом, полосой, листовым прокатом. Чаще всего режущий инструмент изготавливаются из круга. Квадратный прокат применяется для производства электрорубанков, ножей, токарных резцов. Если есть сомнения в правильном выборе подходящего сплава, лучше обратиться к специалистам. В профильных компаниях смогут подобрать прокат высокого качества и нужных эксплуатационных характеристик.

Расшифровка: что обозначают символы маркировки

Выше уже рассказывалось, какие данные можно извлечь из названия любой марки быстрорезов. Для большей наглядность рассмотрим расшифровку одной широко используемой быстрорежущей стали Р9Ф5:

- Р – понятно, обозначение быстрорежущих сплавов, от английского «рапид» — скорость;

- 9 – процентное содержание в сплаве вольфрама;

- Ф – обозначает наличие в составе стали ванадия;

- 5 – процентное содержание ванадия.

Если анализировать аббревиатуру Р9Ф5 дальше, то её расшифровка может содержать и другие буквы. Например, если металл получен методом электрошлакового переплава, появляется ещё одна буква – «Ш».

Внедрение современных технологий, а именно с применением азотирования, можно встретить следующую маркировку Р9АФ5.

Импортные аналоги быстрорезов имеют следующую маркировку – HSS, которая расшифровывается как High Speed Steel, в переводе на русский — это высокоскоростная сталь:

- Германия — 1.3343;

- Япония — S600/S601;

- США — М2.

Сталь с маркировкой Р9Ф5.

ГОСТ и ТУ

Требования к производству, технические характеристики, процесс термообработки и элементный состав быстрорежущих сталей регулируют специальные госты. Регулирующих документов большое количество, так как для каждого вида изделий предусмотрен свой стандарт:

- ТУ 14-11-245-88 — холоднодеформированные фасонные профили высокой точности;

- ГОСТ 1133-7 — кованые круги или квадраты, сортамент;

- ГОСТ 2590- 88 — горячекатаные круги;

- ГОСТ 7417-75 — калиброванный пруток;

- ГОСТ 14955-77 — круги со специальной отделкой поверхности .

Эти стандарты применяются практически на всех российских производствах.

Несколько минусов ножа из быстрореза

Сделать клинок самостоятельно из быстрорежущей стали, довольно несложно. Материалом может послужить полотно или круг старой пилы. Сам сплав закаливают приблизительно до 62-64 HRC, что довольно не мало для ножа.

Ножи из быстрорежущей стали имеют массу положительных характеристик, самой главной считается их высокая износостойкость. Но также существуют и минусы, давайте остановимся на них:

- Высокая твёрдость клинков, всегда несёт за собой большую хрупкость изделий. При попадании режущей кромки на очень твёрдый материал, на ней могут возникнуть сколы. Для предотвращения такого эффекта, на ноже делают толстое сведение и увеличивают угол заточки.

- Как это ни печально, но быстрорежущая сталь плохо сопротивляется коррозии. В лучшем случае на клинке может образоваться питтинговая коррозия, а в худшем – изделие просто заржавеет. Для предотвращения коррозии, клинки часто подвергают травлению.

- У исходного материала, как правило, очень тонкая ширина, не более 2 мм. Для универсального изделия этого слишком мало. А вот нож для кухонных работ, с таким обухом прекрасно подойдёт.

Трудности закалки быстрорежущей стали

Термическая обработка быстрорезов имеет ряд сложностей, связанных со спецификой применения и предъявляемыми требованиями. Например, термообработка Р6М5 затруднена свойством этого сплава к обезуглероживанию (его закалка требует на четверть времени больше, чем схожих сплавов Р18 и Р12). Температура закалки данного металла – 1230 градусов. Сначала производится отпуск при 200 и 300 градусах с часовой выдержкой. Дальше обработка осуществляется в 3 этапа:

- 3 минуты – 690 градусов;

- 3 минуты – 680 градусов;

- 1,5 минуты – 1230 градусов.

Затем сталь охлаждается в селитре, в масле и на воздухе. Последующая обработка предполагает троекратный отпуск с выдержкой по 90 минут при однородной температуре 560 градусов. На этапах отпуска сплав обогащается легирующими добавками.

4.3.1 Стали нормальной теплостойкости.

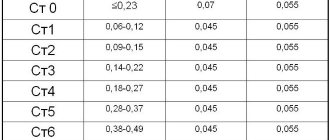

К ним относятся вольфрамовые и вольфрамомолибденовые стали (табл.4.1).

Состав и свойства быстрорежущих сталей нормальной

Химический состав (средний),% масс

На сталях этой группы целесообразно рассмотреть принципы легирования быстрорежущих сталей вольфрамом и молибденом.

Химический состав классической БРС Р18 сложился к 10-15 г.г. ХХ века. Композиция 18-4-1 (W,Cr,V) оказалась весьма удачной. Эта сталь вошла практически в стандарты всех стран (S18-0-1-Германия, НS18-0-1-Италия,Z80WCV18-04-01-Франция, ВТ1 – Великобритания, Т1 – США,SKH2 – Япония).

Успешность композиции не является случайной. При соотношении вольфрама и углерода 18 – 0,8 (% масс.) основным карбидом в структуре стали является, в соответствии с фазовой диаграммой «Fe–W-C», карбид Ме6С.

Работы по исследованию влияния вольфрама на структуру и свойства БРС, содержащих до 2% ванадия (несколько больше, чем в стали Р18), проведенные на кафедре «Металловедение» МГТУ СТАНКИН Л.С.Кремневым и Ю.А.Геллером, показали, что увеличение содержания вольфрама в стали сопровождается ростом количества карбида Ме6С. При этом рост концентрации вольфрама до 12 – 13% увеличивает как весовое, так и объемное количество карбида, а затем практически возрастает лишь его весовое количество.

Карбид Ме6С имеет сложный состав. Помимо атомов основного элемента – вольфрама в нем растворены атомы железа, хрома, ванадия. Его состав может меняться в пределах от (Fe,Cr,V)4W2С до (Fe,Cr,V)2W4C. Такое изменение химического состава карбида приводит к тому, что его плотность увеличивается (атомные весаFe,CrиV– 55,85; 52,01; 50,95, соответственно, тогда какW– 183,92).

Таким образом, увеличение концентрации вольфрама до 12 – 13% приводит к образованию новых карбидов (растет их объемная доля), а дальнейшее увеличение приводит, в основном, к «утяжелению» карбида. Вольфрам при этом расходуется не на образование новых порций карбидных частиц, а на замещение атомов более легких элементов в уже имеющихся карбидах, при этом естественно возрастает весовое количество карбида.

Результаты этих исследований позволили обосновать состав стали Р12. Свойства сталей Р18 и Р12 практически одинаковы, а содержание дорогостоящего вольфрама в стали Р12 в 1,5 раза меньше. Таким образом, оптимальное содержание вольфрама в вольфрамовых БРС составляет 12 – 13%.

В основу создания стали Р9 положено то обстоятельство, что при закалке стали Р18 лишь около половины вольфрама переходит в твердый раствор. Таким образом, возникла гипотеза об излишнем содержании вольфрама в стали Р18. Следствие этой гипотезы – идея сокращения содержания вольфрама в два раза с тем, чтобы «работал» – переходил в твердый раствор – весь вольфрам. Однако эта гипотеза себя не оправдала. И в этом случае растворить в аустените все карбиды не удается (подробнее см. низколегированные быстрорежущие стали). Вместе с тем сталь Р9 обладает достаточной теплостойкостью и, несмотря на пониженные технологические свойства (см. ниже), нашла применение из-за невысокого уровня легирования вольфрамом.

Сталь Р6М5 – вольфрамомолибденовая. Молибден и вольфрам являются химическими аналогами. Атомный вес молибдена (95,95) меньше, чем у вольфрама (183,92), поэтому для получения одинакового количества карбидной фазы (% объемн.) его массовая доля в БРС должна быть, естественно, меньше.

Анализ фазовой диаграммы «Fe– Мо -C» показывает, что при содержании углерода, равном 0,8%, карбид Ме6С будет основным, если содержание молибдена в стали равно 12% (в системе «Fe–W-C» это достигается при 18%W). Т.е. содержание молибдена в БРС должно быть примерно в 1,5 раза меньше, чем вольфрама.

Таким образом, сталь Р6М5 отвечает сформулированному выше оптимальному содержанию основных легирующих компонентов в БРС (в среднем, W+ 1,5 Мо=13,5%).

Карбиды вольфрамомолибденовых БРС имеют меньшие размеры, чем вольфрамовых. Это связано с более низкой температурой кристаллизации этих сталей и их более высокой горячей пластичностью.

Вследствие более низкой температуры кристаллизации эвтектика получает более тонкое строение (карбиды меньших размеров). При получении одинакового сечения при горячей пластической деформации лучшая пластичность вольфрамомолибденовых БРС определяет меньшее количество нагревов, вызывающих рост карбидов.

Основные, эксаплуатационные свойства сталей этой группы близки. Вольфрамовые БРС обладают несколько большей теплостойкостью по сравнению с вольфрамомолибденовыми, но их механические свойства ниже.

Режущий инструмент из этих БРС предназначен для обработки сталей (sвдо 80 – 100Мпа) и чугунов (с твердостью до 250 – 280НВ) и цветных металлов и сплавов, обладающих хорошей обрабатываемостью (медные, алюминиевые, цинковые).

При используемых режимах резания отличия в свойствах сталей практически не оказывают влияния на стойкость инструмента (до 40 м/мин при обработке черных и до 80 м/мин при обработке цветных металлов).

Выбор сталей для конкретных условий обработки и типа инструмента определяется различия их технологических свойств

.

Сталь Р6М5 обладает большей горячей пластичностью по сравнению с вольфрамовыми сталями, но менее технологична при термической обработке. Она обладает большей склонностью к обезуглероживанию при нагреве, для нее характерен более узкий интервал закалочных температур.

Более мелкие карбиды и их лучшее распределение в стали Р6М5 определяет целесообразность ее применения для инструментов большого сечения.

Изделия, нашедшие место в быту и на производстве

Сталь быстрорежущая благодаря своим положительным свойствам активно применяется в ножевом производстве. Такие режущие инструменты обладают всеми необходимыми характеристиками. Благодаря высокой устойчивости поверхности к внешним нагрузкам они без проблем перерезают толстые канаты, древесину, кости и т.д. Они могут справиться со стальной пластиной толщиной в несколько мм.

Нож быстрорез даже при интенсивном использовании долгое время удерживает заточку, однако стоит учитывать, что ввиду высоких прочностных качеств он с трудом поддаётся заточке, особенно в домашних условиях.

Быстрорезы широко применяются и в промышленности. Самый яркий пример – это изготовление свёрл самых разных назначений: от дерева до сверхпрочных металлов. Из них же делают следующие детали промышленных механизмов:

- полотна ножовочные;

- зенковки;

- буры;

- резцы долбёжные;

- коронки.

Область применения быстрорезов

Инструмент из быстрорежущей стали обладает высокой износостойкостью. Конкретный сплав металла определяет его эксплуатационные качества. Практически любой инструмент из быстрореза может выдержать длительные работы в экстремальных условиях.

Области применения изделий довольно обширны. Рассмотрим из них самые популярные:

- Путём литья получают сложные по форме различные свёрла.

- Из быстрорежущей стали делают резцы. Для удешевления изделий основная часть выполняется из обычных сплавов, и только режущая кромка делается из быстрореза.

- Из сплава выполняют различные напайки для режущего инструмента.

- С помощью литья изготавливают различные фрезы.

Весь инструмент из быстрорежущей стали предназначен для использования при высоких нагрузках.

Вы работали ножом из быстрорежущей стали?

Да!Нет…

Как точить изделия из быстрореза

Даже быстрорез сталь подвержена износу и затуплению, не смотря на внушающие прочностные показатели. Если учитывать сведения о применении и свойствах данных сплавов, то можно смело утверждать, что заточить их при помощи шлифовальных кругов из электрокорунда не выйдет – поверхность после такой обработки всё равно остаётся шероховатой, а режущие качества не улучшаются. Что тогда говорить о ручной заточке?

Самым правильным вариантом будет отдать изделие на заточку в специализированную мастерскую, которая имеет в своём распоряжении круги из эльбора. Иметь подобные машины в своём гараже – непозволительная роскошь и просто не целесообразно. Лучше не пробовать проводить затачивание в гаражных условиях, так как есть шанс повредить инструмент до степени невозврата в первоначальное состояние.

Основные характеристики стали

Основными свойствами быстрорежущей стали являются:

- твердость под действием высокой температуры. Во время работы инструмент нагревается (до температуры 80 °С и выше) и метал, с которого он изготовлен, становится мягким. Это свойство характерно именно для углеродистой стали. Для быстрорежущей стали верхний предел температуры находиться на уровне 600 °С, а значить что изделия из нее могут использоваться с лучшей продуктивности, так как не будут становиться мягкими при работе. Также нужно знать, что твердость быстрорежущей стали при нормальной температуре (не больше 200 °С) ниже, чем углеродной;

- красностойкость. Это параметр обозначает промежуток времени, за который инструмент может выдерживать высокую температуру, не теряя своих качеств. По этому показателю быстрорежущей стали просто нет конкуренции;

- сопротивление разрушению. Быстрорежущие стали относятся к высокопрочному классу, который можно использовать для создания специального инструмента с большой глубиной и подачей порезки.

Стоимость металла в продукции

Рассмотрим стоимость металла на примере одного из самых популярных быстрорезов на отечественном рынке – Р6М5. Купить готовые изделия не составит большого труда, они распространены повсеместно, однако стоимость стали довольно высокая. Ниже будет представлен примерный прайс-лист.

В зависимости от толщины листа круг инструментальный соответственно будет стоить:

- 2 мм — 1350 рублей за кг;

- 4 мм — 1200 рублей за кг;

- 16 мм – 600 рублей за кг.

Приведённые выше расценки – это относительное усреднённое значение. Они могут меняться в зависимости от многих факторов: местности, экономической ситуации и т.д. Высокая цена быстрорежущих металлов делает их популярными при сбыте металлолома. Стоимость такой вторичной продукции гораздо выше, чем обыкновенных сплавов.

Заточка быстрорежущей стали

Несмотря на внушительные показатели быстрорежущей стали, ножи из сплава всё равно придётся затачивать. Учитывая свойства материала, можно точно сказать, что изделия не получится заточить обычными кругами из электрокорунда.

Поверхность клинка останется шероховатой и режущие качества не изменятся.

В таких случаях лучшей рекомендацией будет отдать изделие в мастерскую в руки профессионала. Для заточки потребуются специальные круги из эльбора.

Обычному человеку иметь такие камни совершенно ни к чему. Они стоят не мало, а заточить один раз в год нож – слишком сомнительное удовольствие. Также для заточки потребуются специальные знания и умения. Иначе нож можно просто напросто загубить.