Использование титана в производстве самолётов постоянно росло в течение последних двух десятилетий. В настоящее время титановые сплавы, такие как титан 6Al-4V, наряду с INCONEL 718, NIMONIC, сплавами Waspaloy и нержавеющей сталью 316 широко используются для производства деталей, как для коммерческих, так и для военных самолётов. Эти детали бывают различной конфигурации, например, конструкции крыла, элементы шасси, крепёжные элементы, пружины и гидравлические трубки. Поскольку в аэрокосмической промышленности используются новые сплавы и методы производства, ожидается, что их использование будет быстро расти и в дальнейшем. А сохраняющийся спрос на эти материалы требует разработки новых технологий обработки, направленных на то, чтобы помочь металлообрабатывающим производствам быть более конкурентоспособными и производительными. Были разработаны новые типы фрез, марки твёрдого сплава, геометрические формы и ломающие стружку режущие кромки для облегчения производства сложных форм при сохранении жёстких допусков, требуемых промышленностью. Теперь уже можно фреза по металлу купить в виде специальной серии, предназначенной именно для обработки именно этих авиационных материалов. Например, титан 6Al-4V является наиболее распространённым материалом для аэрокосмического производства, потому что он обладает лёгким весом при высокой прочности. Возрастает потребность в деталях и компонентах, изготовленных на основе этих материалов, но их очень трудно быстро механически обработать стандартными фрезами по металлу. Это подтолкнуло современных производителей фрезерного инструмента к разработке новых твердосплавных фрез и корпусных фрез со сменными твердосплавными пластинами для решения конкретных задач по фрезерованию этих труднообрабатываемых материалов. Новая геометрия режущей кромки и передовая конструкция формы сочетаются с термостойким многослойным покрытием из нитрида титана и алюмо-нитрида титана (TiN/TiAlN). Все эти особенности позволяют минимизировать трение и вибрации, а также эффективно эвакуировать из зоны резания более короткую стружку, что особенно важно при фрезеровании прочных и труднообрабатываемых металлов, в процессе обработки которых обычно формируется длинная стружка. Специальная фреза по металлу с переменными углами наклона винтовых канавок и зубчатым профилем со стружколомами вдоль режущей кромки может обеспечивать непревзойдённые скорости удаления материала и впечатляющие значения качества обрабатываемой поверхности Ra как при чистовом, так и при черновом фрезеровании, обеспечивая при этом минимальный износ и высокую стойкость.

Фрезерование титана

Материал действительно отличается крайне низкими показателями обрабатываемости. Для сравнения: если для нелегированной и термически не упроченной стали этот показатель составляет 100%, а для отожженной доходит до 60, то коммерчески чистый титан податлив только на 43%, а отожженный — на 25.

Даже при интенсивной и скоростной фрезеровке титана на чпу производитель может столкнуться:

- с преждевременным износом кромки инструмента. Причина — в чрезмерном нагреве зоны реза;

- с эффектом вибрации, возникающим благодаря способности металла “пружинить”.

Таким образом, работа с титаном — это частая замена фрез и снижение производительности операций в целом. Однако востребованность металла в разных отраслях промышленности, в том числе и в стратегических, постоянно подталкивает науку к новым разработкам.

Одним из технических решений проблемы стали многоосевые станки последнего поколения, оснащенные мощным приводом. Они позволяют обрабатывать даже сверхпрочный титан на высоких скоростях и выполнять заказы большой серийности.

Фрезерование титана: 10 советов по обработке

Благодаря особой геометрии режущей кромки, высокоскоростная фреза позволяет использовать утоньшение стружки для достижения более высоких скоростей подачи Несколько простых принципов помогут сделать фрезерование титановых сплавов эффективнее. По заявлениям ]Stellram[/anchor], конструкция изображенной на рисунке высокоскоростной фрезы при обработке высокотемпературных аэрокосмических сплавов обеспечивает скорость подачи, превышающую скорость фрезерных инструментов традиционной конструкции в пять раз.

Титановые и алюминиевые сплавы в некотором отношении схожи: оба металла применяются в конструктивных элементах самолетов, и в обоих случаях для изготовления детали может требоваться удаление 90 процентов исходного материала.

Пожалуй, большинство производителей хотели бы, чтобы эти металлы имели больше общих черт. Традиционно обрабатывающие алюминий поставщики авиадеталей теперь по большей части работают с титаном, поскольку в новейших авиационных конструкциях все больше используется именно данный металл.

Менеджер компании-поставщика режущих инструментов Stellram Джон Палмер, ответственный за работу с ведущими производителями авиакосмической отрасли, отмечает, что многие из таких предприятий в действительности имеют бо́льший потенциал обработки титана, чем они реализуют на данный момент. Многие ценные и эффективные технологии обработки титана достаточно просто внедрить, но лишь немногие из них используются для повышения продуктивности. Проконсультировавшись с производителями по вопросам эффективности фрезерования разных аэрокосмических сплавов, включая сплавы титана, Палмер пришел к выводу, что работа с титаном – не такой сложный процесс. Самое главное – продумать весь процесс обработки, поскольку любой элемент может оказать влияние на общую эффективность.

По словам Палмера, ключевым фактором является стабильность. При контакте инструмента с заготовкой образуется так называемый «замкнутый круг», в который входит инструмент, державка, шпиндель, станина, направляющие, рабочий стол, зажимное приспособление и заготовка. От всех этих частей зависит устойчивость процесса. Кроме того, важными аспектами являются давление, объем и способ подачи смазочно-охлаждающей жидкости, а также вопросы методики и применения, освещенные в данной статье. Для максимальной реализации потенциала данных процессов, способных повысить производительность обработки титана, Палмер рекомендует следующее:

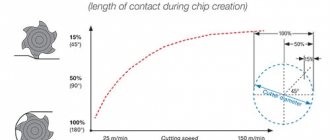

Зависимость скорости резания от дуги контакта

Совет № 1. Сохраняйте малую площадь контакта

Одна из основных проблем титана – его низкая теплопроводность. В этом металле лишь относительно малая часть вырабатываемого тепла отводится вместе со стружкой. По сравнению с другими металлами, при обработке титана бо́льший процент тепла передается на инструмент. Вследствие данного эффекта выбор рабочей площади контакта определяет выбор скорости резания.

Эту зависимость демонстрирует кривая на рисунке 1. Полный контакт – врезание по дуге 180º – возможен только при относительно низкой скорости резания. В то же время уменьшение площади контакта сокращает период выделения тепла режущей кромкой и обеспечивает больше времени для охлаждения перед новым врезанием в материал. Таким образом, уменьшение зоны контакта обуславливает возможность повышения скорости резания с сохранением температуры в точке обработки. Фрезерование с крайне малой площадью контакта и остро заточенной режущей кромкой при высокой скорости и минимальной подаче на зуб может обеспечить непревзойденное качество чистовой обработки.

Увеличение количества зубьев

Совет № 2. Увеличьте количество зубьев

Обычные концевые фрезы имеют четыре или шесть зубьев. Для титана этого может быть недостаточно. Наибольшую эффективность обработки данного металла обеспечивает инструмент с десятью или более зубьями (см. рисунок 2).

Увеличение количества зубьев устраняет необходимость снижения подачи на зуб. При этом в большинстве случаев слишком близкое расположение зубьев в десятизубой фрезе не обеспечивает достаточно пространства для отвода стружки. Тем не менее, продуктивному фрезерованию титана способствует малая площадь контакта (см. совет № 1), и образующаяся в результате тонкая стружка дает возможность использовать многозубые концевые фрезы для повышения производительности.

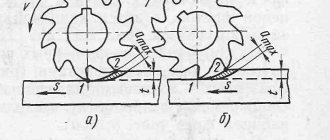

Совет № 3. Соблюдайте принцип «от толстой стружки к тонкой»

Данная идея связана с термином «попутное фрезерование» и предполагает такое расположение инструмента, при котором кромка врезается в материал в направлении подачи.

Принцип «от толстой стружки к тонкой»

Этому методу противопоставляется «встречное фрезерование», сопровождающееся образованием тонкой стружки на входе и толстой на выходе. Такой метод известен как «традиционный» и отличается высокой силой трения при снятии стружки в начале резания, в результате чего образуется тепло. Тонкая стружка не может поглотить и отвести это выработанное тепло, и оно передается на режущий инструмент. Затем на выходе, где толщина максимальна, возросшее режущее усилие создает опасность налипания стружки.

Попутное фрезерование, или способ формирования стружки «от толстой к тонкой», предполагает вход в заготовку с максимальной толщиной среза, а выход – с минимальной (см. рисунок 3). При фрезеровании периферией фреза «подминает» под себя заготовку, создавая толстую стружку на входе для максимального поглощения тепла и тонкую стружку на выходе для предотвращения налипания стружки.

Фасонное фрезерование требует тщательного контроля траектории инструмента, с тем чтобы инструмент продолжал входить в заготовку и выходить на обработанной поверхности нужным образом. Для этого следует не прибегать к сложным манипуляциям, а просто подавать материал вправо.

Врезание по дуге

Совет № 4. Используйте врезание по дуге

При работе с титаном и другими металлами срок службы инструмента сокращается в моменты резких колебаний усилия, в особенности при входе в заготовку. При прямом врезании в материал (что характерно практически для любой траектории инструмента) эффект сопоставим с ударом по режущей кромке молотком.

Вместо этого следует аккуратно проходить режущей кромкой по касательной. Нужно выбрать такую траекторию движения, чтобы инструмент входил в материал по дуге, а не под прямым углом (см. рисунок 4). При фрезеровании от толстой стружки к тонкой дуга врезания должна совпадать с направлением вращения инструмента (по часовой или против часовой стрелки). Дуговая траектория обеспечивает постепенное увеличение силы резания, предотвращая рывки и повышая устойчивость инструмента. При этом выделение тепла и толщина стружки также постепенно возрастают до момента полного погружения в заготовку.

Снятие фаски в конце прохода

Совет № 5. Снимайте фаску в конце прохода

Резкие изменения усилия могут возникать и на выходе инструмента из материала. Как бы ни было эффективно фрезерование от толстой стружки к тонкой (совет № 3), проблема данного метода заключается во внезапной остановке постепенного утоньшения стружки, когда инструмент достигает конца прохода и начинает шлифовать металл. Такой резкий переход сопровождается соответствующим резким изменением силы, в результате чего на инструмент оказывается ударная нагрузка, способная вызвать повреждение поверхности детали. Чтобы снизить резкость, примите меры предосторожности – снимите 45-градусную фаску в конце прохода, обеспечив постепенное уменьшение радиальной глубины резания (см. рисунок 5).

Совет № 6. Выбирайте фрезы с большим вспомогательным задним углом

Острая режущая кромка минимизирует усилие резания титана, но при этом она должна быть достаточно прочной, чтобы выдержать давление резания.

Фрезы с большим вспомогательным задним углом

Конструкция инструмента с большим вспомогательным задним углом, где первая область кромки с положительным углом наклона принимает на себя нагрузку, а следующая за ней вторая область с бо́льшим углом увеличивает зазор, позволяет решить обе эти задачи (см. рисунок 6). Такая конструкция довольно широко распространена, но именно в случае титана экспериментирование с различными величинами вспомогательного заднего угла позволяет достигнуть существенного увеличения производительности и срока службы инструмента.

Совет № 7. Изменяйте осевую глубину

Режущая кромка инструмента может подвергаться окислению и воздействию химических реакций. Многократное использование инструмента с одной и той же глубиной врезания может привести к преждевременному износу в зоне контакта.

Измерение осевой глубины

В результате последовательных осевых врезаний поврежденная область инструмента вызывает деформационное упрочнение и образование зазубрин, наличие которых недопустимо на деталях аэрокосмического оборудования, поскольку данный поверхностный эффект может вызвать необходимость преждевременной замены инструмента. Этого можно избежать, защитив инструмент путем изменения осевой глубины резания для каждого прохода и распределив тем самым проблемную область по разным точкам зубьев (см. рисунок 7). В процессе точения аналогичного результата можно достичь обтачиванием конической поверхности при первом проходе и обработкой цилиндрической поверхности при последующем – это позволит предотвратить образование проточин.

Ограничение осевой глубины обработки тонких элементов

Совет № 8. Ограничьте осевую глубину обработки тонких элементов

Во время фрезерования тонкостенных и выдающихся элементов титановых деталей важно помнить о соотношении 8:1. Чтобы избежать искривления стенок пазов, фрезеруйте их последовательно в осевом направлении вместо обработки по всей глубине за один проход концевой фрезы. В частности, осевая глубина резания при каждом проходе не должна превышать конечную толщину стенки более чем в 8 раз (см. рисунок 8). Например, для достижения толщины стенки 2 мм осевая глубина соответствующего прохода должна составлять максимум 16 мм.

Несмотря на ограничение глубины, данное правило все же позволяет сохранить производительность фрезерования. Для этого тонкие стенки нужно фрезеровать так, чтобы вокруг них оставалась необработанная область, а толщина элемента в 3 или 4 раза превышала конечную толщину. Если нужно получить стенку толщиной 7 мм, согласно правилу 8:1 осевая глубина может достигать 56 мм. При обработке толстых стенок следует соблюдать небольшую глубину прохода до достижения окончательного размера.

Использование инструмента значительно меньше паза

Совет № 9. Используйте инструмент значительно меньше паза

В силу большого количества тепла, поглощаемого при обработке титана, фрезе требуется пространство для охлаждения. При фрезеровании небольших пазов диаметр инструмента не должен превышать 70 процентов от диаметра (или сопоставимого размера) паза (см. рисунок 9). При меньшем зазоре существенно возрастает риск ограничения доступа охлаждающей жидкости к инструменту, а также задерживания стружки, которая могла бы отводить хотя бы часть тепла.

Данное правило также применимо при фрезеровании открытой поверхности. При этом ширина элемента должна составлять 70 процентов от диаметра инструмента. Смещение инструмента составляет 10 процентов, что способствует утоньшению стружки.

Использование инструментальной стали

Совет № 10. Обратите внимание на инструментальную сталь

Высокоскоростные фрезы, изначально разработанные для обработки инструментальной стали при изготовлении пресс-форм, в последние годы начали активно использоваться в производстве титановых деталей. Высокоскоростная фреза не требует большой осевой глубины резания, и на такой глубине скорость подачи превышает показатели фрез традиционной конструкции.

Данные характеристики обусловлены утоньшением стружки. Ключевая особенность высокоскоростных фрез – пластины с большим радиусом закругления кромки (см. рисунок 10), способствующим распределению образуемой стружки по увеличенной площади контакта. Благодаря этому при осевой глубине резания 1 мм возможно образование стружки толщиной всего 0,2 мм. В случае титана такая тонкая стружка устраняет необходимость в низкой подаче на зуб, обычно используемой для данного металла. Таким образом, становится возможным установка скоростей подачи значительно выше стандартных.

Источник материала: перевод статьи 10 Tips for Titanium, Modern Machine Shop

Автор статьи-оригинала: Питер Зелински (Peter Zelinski), главный редактор

Нет связанных записей.

Фрезеровка титана

Залогом успешного фрезерования становится сочетание “правильного” инструмента с выбором наиболее эффективной технологии. Однако есть общие правила, соблюдая которые, производства избегают большинства трудностей. Как известно, в процессе фрезерования инструмент, соприкасаясь с металлом, совершает дугообразные движения. Чем меньше будет образуемая дуга, то есть, по сути, ширина резания, тем меньшую тепловую нагрузку испытает режущая часть.

Снизить нагрев рабочей зоны и амортизацию инструмента помогает подача СОЖ (смазочно-охлаждающей жидкости), которая осуществляется под давлением. С описанной выше пружинистостью титана успешно борются, правильно фиксируя заготовку, инструмент и обеспечивая жесткость всех рабочих элементов.

Автоматическая обработка титана: фрезерование

При фрезеровке титана на чпу негативные процессы минимальны, а вероятность появления на деталях термотрещин, наростов, заусениц и других дефектов полностью исключена. Впечатляет и список операций, которые осуществляет программируемый станок. Он может:

- выполнить врезание в заготовку;

- сформировать в ней уступы;

- нанести резьбу на поверхность;

- выточить в детали карманы, пазы и прочие полости, а также произвести другие действия.

Современные фрезерные станки — не просто машины, а обрабатывающие центры. Они обеспечивают перемещение заготовки в трех плоскостях — по осям x, y и z, частоту вращения шпинделя более 10 тыс. оборотов в минуту и выше. Нагрузка на стол может исчисляться сотнями килограммов.

Фрезеровка титана в цехе металлообработки

Много лет назад, выполняя первые заказы по фрезеровке титана на чпу, мы стремились построить работу так, чтобы максимально сократить трудозатраты и предложить заказчикам как можно более выгодные цены. Сегодня наш станочный парк готов выполнить заказ любой сложности по минимальной для обработки титана стоимости.

Мы выпускаем штучные и серийные изделия, работаем с заказчиками не только из столицы, но и из регионов. Готовы как к долгосрочному сотрудничеству, так и к форс-мажору — когда проект нужно выполнить быстро, но качественно.

У вас есть “особые” обстоятельства, которые здесь не перечислены? Звоните или оставляйте заявку — и мы обсудим условия нашего сотрудничества уже сегодня.

Боремся с вибрацией и теплом

Прочие факторы, присутствующие в менее чем идеальных условиях, включают в себя тот факт, что большинство станков оснащены шпинделями с конусом ISO 40. Из-за интенсивности эксплуатации этих станков они недолго остаются новыми. Кроме того, конструктивные особенности обрабатываемой детали нередко затрудняют ее эффективное крепление на станке. Проблему усугубляет и то, что обработка, как правило, включает в себя прорезание канавок, контурную обработку или обработку кромок, а эти операции способны — хотя и не должны — приводить к вибрации. Поэтому необходимо постоянно принимать меры для ее предотвращения, по возможности повышая жесткость закрепления детали. Одним из способов решения проблемы является многоступенчатое крепление заготовок, при котором заготовки располагаются ближе к шпинделю, что ослабляет вибрацию.

Поскольку титан сохраняет твердость и прочность при высоких температурах, на режущую кромку пластины воздействуют мощные силы и нагрузки. При этом в зоне резания вырабатывается значительное количество тепла, а это означает опасность деформационного упрочения детали. Поэтому ключевое значение для успешной обработки приобретает правильный выбор марки сплава и геометрии сменной пластины. Исторически, мелкозернистые марки твердых сплавов без покрытия отлично зарекомендовали себя при обработке титана, и сегодня пластины с покрытием PVD способны существенно повысить эффективность.