Анодное оксидирование сплавов титана с использованием импульсного тока

Анодное оксидирование (анодирование) применяется для улучшения свойств поверхности металла. Импульсное анодирование (с использованием импульсного тока) проводится для придания поверхности изделия большей физической износостойкости и защиты от коррозии, в том числе при взаимодействии с другими материалами, а цветное (с использованием тока постоянной плотности) — в основном для для окраски. Анодированию могут подвергаться многие металлы, но обычно его используют для обработки изделий из алюминия и титана, а также сплавов на их основе.

Цветное анодирование преследует в основном декоративные и маркировочные цели, поскольку тонкий окрашенный слой обеспечивает только минимальную защиту от коррозии.

Для формирования оксидной пленки повышенной толщины на титановых сплавах в промышленности используется импульсное анодирование — защитный слой, получаемый с его помощью, отличается повышенной твёрдостью и способностью удерживать смазку, что позволяет использовать высокодисперсные смазочные составы, а также сохраняет все основные свойства обработанного сплава без потери прочности или предела усталости. Стоит отметить, что полученное таким методом покрытие имеет ряд преимуществ:

- Низкий коэффициент трения.

- Повышенная химическая стойкость.

- Повышенная адсорбционная способность.

- Высокая термостойкость.

- Высокое значение пробивного напряжения.

Существуют различные методы импульсного анодирования, позволяющие, например, при высокой плотности тока получить ровное покрытие повышенной твёрдости на титане и его сплавах — для титана это условия искрового разряда при напряжении 80-250 В и плотности тока 10-80 А/дм2.

Сам процесс импульсного оксидирования в промышленных условиях обычно состоит из следующих этапов:

- Монтаж обрабатываемых деталей на приспособления для анодирования.

- Химическое обезжиривание деталей (в соответствии с производственной инструкцией).

- Промывка в горячей (40-50 градусов) проточной воде многократным окунанием.

- Промывка в холодной проточной воде многократным окунанием.

- Непосредственно анодирование.

- Промывка в холодной проточной воде многократным окунанием.

- Сушка.

- Демонтаж изделий с приспособлений для анодирования.

- Контроль результата с помощью осмотра и проверки толщины анодного покрытия (до 5 мкс — оценкой напряжения пробоя, выше — с помощью толщинометра).

Рассмотрим один из вариантов анодирования более подробно. В качестве электролита используется следующий состав: серная кислота (плотность 1,84) — 205 мл/л, ортофосфорная кислота (плотность 1,7) — 15 мл/л, вода — остальное. Температура электролита 5 гр.С. Длительность импульса тока — 0,1-0,3 сек., частота импульсов — 60-120 имп/мин, плотность тока в импульсе — 5-10 А/дм2. При этом в зависимости от соотношения длительности импульса и паузы формируются пленки различной толщины и качества. При плотности тока 1-2 А/дм2 толщина покрытия составит 2-3 мкм, при наличии мощного источника питания можно получить толщину покрытия до 20 мкм. (при плотности тока до 50 А/дм2). Важно, что использование современных выпрямителей позволяет получить покрытия значительно большей толщины — 20 мкм и более за счёт улучшения параметров импульсов. Например, агрегаты выпрямительные Пульсар СМАРТ, производства компании Навиком, на основе силовых модулей МС 32А/300V позволяют проводить процесс анодирования при высоких плотностях тока (до 160 и выше А/дм2) и рабочих напряжениях до 300 В, регулируя частоту (до 200 Гц) и длительность (от 1 мс) импульсов.

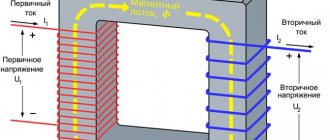

Как понятно из описания выше, качество и толщина покрытия будет в первую очередь зависеть от набора качественных показателей импульсов, генерируемых источником питания — выпрямителем, который должен обеспечивать импульсы требуемых параметров. Традиционно, для анодирования использовались тиристорные преобразователи различных типов, требующие для своей работы дополнительных элементов: силового ключа, управляющегося мультивибратором, разделительного трансформатора соответствующей мощности в сети питания источника, дополнительного сглаживающего реактора и прямого вентиля на выходе источника для компенсации противо-ЭДС ванны с электролитом. Все это вынужденные меры исходя из уровня развития технологий того времени.

Вместо морально устаревших схем в настоящее время целесообразно использовать современные инверторные выпрямители. Они не только обеспечивают более высокое качество импульсов за счёт использования актуальных на сегодняшний день технических решений, но и позволяют получить гораздо большую гибкость настроек параметров: тока, напряжения, длительности и частоты, что даёт возможность создания оксидного покрытия практически любой требуемой толщины и качества.

Отличным решением для промышленных предприятий будет использование выпрямителей серии Пульсар СМАРТ от российской , которая уже почти двадцать лет поставляет на отечественный и мировой рынок промышленные выпрямительные агрегаты. Основные преимущества выпрямителей от «Навиком» для анодного оксидирования:

- Фронт/спад импульса 160 мкс.

- Минимальная длительность импульса 1. 2 мс.

- Отсутствие выбросов и провалов в форме импульса тока.

- Частота импульсов до 200 Гц.

- Высокий КПД преобразования, что позволяет добиться существенной экономии энергоресурсов.

- Низкий коэффициент пульсаций, что в случае работ по анодированию значительно повышает качество оксидного слоя.

- Высокая стабильность поддержания параметров технологического тока.

- Гибкость регулировок и наглядность управления.

- Собственная сервисная служба, обеспечивающая оперативное и качественное решение вопросов, связанных с работой выпрямителей в течение всего срока эксплуатации.

Выпрямители Пульсар СМАРТ производства ООО «Навиком» разработаны в соответствии с требованиями Российских и международных стандартов и предназначены для решения широкого спектра задач промышленности. При этом специалисты Навиком всегда готовы адаптировать возможности выпрямителей к требованиям заказчика для обеспечения его потребностей.

Применяемые устройства и оборудование

Все оборудование можно разделить на три вида:

- Основное. К нему относят ванну и катод. Емкость должна быть изготовлена из инертного материала, обладающего высокими теплоизоляционными свойствами – в этом случае электролит не будет слишком быстро нагреваться и прослужит намного дольше. Материал катода зависит от типа обрабатываемого металла. Например, для анодирования алюминия используют свинцовый лист, размер которого должен быть вдвое больше габаритов заготовки.

- Обслуживающее. Сюда относят узлы, которые отвечают за обеспечение работоспособности установки: приводные механизмы и устройства для передачи тока.

- Вспомогательное. Речь идет об оборудовании, на котором осуществляются работы по подготовке заготовок к анодированию. Сюда же относят механизмы для перемещения деталей и их складирования.

В процессе выбора подходящей установки необходимо принимать во внимание следующие особенности:

Наиболее трудоемкими операциями являются погружение и выгрузка заготовки

Обращайте внимание на надежность и энергопотребление данных узлов. Производительность зависит от мощности энергетической установки. Как показывает практика, оптимальная мощность выпрямителя – 2,5 кВт

Наличие бесступенчатой регулировки уровня напряжения будет дополнительным преимуществом, облегчающим процесс анодирования стали.

- По кольцам емкости должны быть уставлены контактные площадки из гибкого материала. Лучше всего с этой задачей справятся элементы из меди.

Технология и способы анодирования титана

Анодирование титана в домашних условиях. Процесс анодного оксидирования поверхностей титановых сплавов. Преимущества и недостатки процедуры. Способы осуществления оксидного анодирования самостоятельно.

Анодированием металла называют электрохимическую обработку, в результате которой на поверхности объекта обработки образуется оксидная пленка. Барьерное покрытие прекрасно предохраняет изделие из титана от окислов и ржавчин, а также имеет декоративный внешний вид. Процедуру анодирования металлических сплавов можно осуществить самостоятельно, используя подручные средства.

Цель анодирования титана

В процессе анодирования изделие из титана покрывается оксидной пленкой, которая образуется из самого металла в результате электрохимической реакции.

Анодирование изделий из титана также называют анодным оксидированием. Если сравнивать анодирование в условиях промышленного производства с применением специального оборудования и самостоятельное покрытие оксидной пленкой, то, конечно, второй способ несколько уступает качеством результата. Но тем не менее металл, обработанный в домашних условиях, приобретает ряд неоспоримых преимуществ:

- Оксидная пленка выполняет защитные функции, не позволяя влаге проникнуть к металлической основе изделия. Барьер предотвращает образование коррозии, что продлевает сроки эксплуатации предметов быта из титанового сплава.

- Анодирование титана укрепляет поверхность изделия и делает его более устойчивым к различным видам внешних повреждений.

- Металлические изделия после анодного оксидирования частично или полностью теряют способность проводить электрический ток.

- Посуда с оксидным покрытием выдерживает длительный нагрев, обладает антипригарными свойствами и не выделяет токсичных веществ во время приготовлении пищи.

- Если изделие из титана прошло оксидную обработку, это не является препятствием к другим видам обработки посредством гальванизации.

- Регуляция силы тока и составляющих электролитической жидкости позволяют сделать оксидное покрытие не только более прочным, но и красивым. Применение красителей позволит придать изделию привлекательный внешний вид.

Интернет магазин пирсинга 69 LEVEL

Титаном в украшениях для пирсинга обычно называют сплав Ti6AL 4VEli Gr23 со спецификацией ASTM F-136. Сплав Ti6AL 4VEli Gr23 является самым распространённым титановым сплавом, применяемым в медицине, а так же в военной, космической и химической промышленности. Из за большого спектра применения сплава для каждого из них были разработаны разные спецификации.

Самые распространенные спецификации сплавов разрабатывает американская компания ASTM, по которым работает большинство металлургических фабрик. Кроме этого для пирсинга иногда используется чистый титан Grade1 спецификации ASTM F-67, тоже применяемый в медицине.

Спецификации ASTM F-136 и ASTM F-67 – это стандарты, которые описывают химические, механические и металлургические требования для использования изделий из титана в имплантационных целях без изменений химического состава. Недобросовестные производители пирсинга часто заменяют титан Ti6AL 4VEli Gr23 на более «грязный» аналог Ti6AL 4V Gr5, в котором сильно увеличены допуски примесей.

В таблице можно посмотреть химический состав титановых сплавов, где Grade1 – чистый титан, Grade2 – его аналог с большим допустимым количеством примесей.

| Химический состав | ||||

| Химический элемент | ASTM Grade | |||

| (Допустимые значения) | 1 | 2 | 5 | 23 |

| N, Nitrogen | 0,03 | 0,03 | 0,05 | 0,03 |

| C, Carbon | 0,1 | 0,1 | 0,1 | 0,08 |

| H, Hydrogen | 0,015 | 0,015 | 0,0125 | 0,0125 |

| Fe, Iron | 0,2 | 0,3 | 0,4 | 0,25 |

| O, Oxygen | 0,18 | 0,25 | 0,20 | 0.13 |

| Al, Aluminum | 5,5-6,75 | 5,5-6.5 | ||

| V, Vanadium | 3,5-4,5 | 3,5-4,5 | ||

| Ti, Titanium | Bal. | Bal. | Bal. | Bal. |

Какого цвета должен быть титан?

Титановый сплав может иметь различные оттенки, от темно-серого до почти серебряного (который на внешний вид не отличить от хирургической стали).

Цвет титанового сплава зависит от количества примеси железа в нем (например, у марки Steel and Silver содержание железа 0,042% при допустимом 0,25% в Gr23 и 0,4% в Gr5), что делает сплав очень светлым и идеальным для анодирования ну и, конечно, от качества полировки (чем полировка лучше — тем изделие светлее).

При большом содержании железа в сплаве (но еще допустимом, например 0,2%) — украшение для пирсинга будет иметь темный оттенок и очень плохо анодироваться примерно после 65 вольт (украшение станет темно-серо матовым с розовым или фиолетовым оттенком, до бирюзового, а тем более до зеленого такое украшение точно не дотянет).

Что такое анодирование титана?

Как вы поняли выше — титан можно проанодировать, то есть придать украшению из титана нужный вам цвет.

С помощью пропускания постоянного тока нужного вольтажа через титановое украшение в дистиллированной воде (со специальным средством от образования накипи) на нем образуется тонкая пленка из оксида титана необходимого цвета.

Она делает украшение более гладким на микроуровне, что хорошо сказывается на заживлении. Уже проанодированное украшение, например синего цвета, всегда можно проанодировать повторно с большим вольтажом, например, в золотой.

А уже, наоборот, из золотого сделать синий оттенок не получится. Срок службы анодирования зависит от места ношения украшения, например в языке оно начать стираться через несколько месяцев, а в мочке уха анодирование будет хорошо себя чувствовать и в течение нескольких лет.

Зачем нужна зеркальная полировка украшений?

Все мы знаем, что плохо отполированное украшение может царапать канал, а так же в неровностях украшения могут скапливаться выделения, которые являются рассадником бактерий, увеличивающие срок заживления прокола.

Но от качества полировки так же сильно зависит появление аллергии на алюминий, ванадий и примеси, содержащиеся в минимальных количествах в титановом сплаве ASTM F-136.

При качественной полировке украшения на микроуровне — поверхность украшения становится максимально гладкой, что дает возможность образования оксидной пленки, которая предотвращает диффузию атомов титанового сплава в прокол.

Что такое черный титан?

Анодировать титановое украшение в черный цвет невозможно, но зато есть PVD и IP покрытия. По качеству стойкости и внешнему виду эти покрытия одинаковые и на готовом изделии определить каким способом оно было нанесено невозможно. Отличается только технология нанесения покрытия.

PVD(Physical Vapour Deposition) — это способ нанесения прочного и износостойкого слоя в вакууме конденсацией пара из частиц вещества, выбранного для напыления. Это приводит к образованию тонкой и очень прочной молекулярной пленки (PVD покрытия) толщиной от 1 до 3 мкм, благодаря которой украшение становятся гладким и устойчивым к царапанию.

IP(Ion plating) — это процесс направления на металл потока ионов вещества, выбранного для покрытия, которые образуют очень прочный тонкий слой толщиной 1–2 мкм, что делает украшение гладким и устойчивым к царапинам.

Для покрытия украшений для пирсинга в качестве напыляемого материала используются чистый титан (для напыления черного цвета, а так же всех цветов анодированного титана), чистое золото и цирконий, которые являются полностью гиппоалергенными.

Способы и методы

Холодный метод

Согласно уравнению оптимальная температура, при которой необходимо осуществлять процессы анодирования по данной технологии, – 0 °C. Однако допустимы колебания от –10 до +10 °C. Именно при таких температурных нормах происходит образование прочной и целостной оксидной пленки на поверхности детали из титанового сплава. Холодный метод позволяет в домашних условиях провести процедуру твердого анодного оксидирования.

При правильной регулировке силы тока можно осуществить напыление с помощью гальваники, используя в качестве материала золото, медь или хром. Такое барьерное покрытие защитит изделия из титана от окислов и ржавчин, что продлевает срок его службы до нескольких десятков лет.

Главный недостаток такой технологии анодирования – невозможность дальнейшей покраски объекта обработки.

Теплый метод

Технология предусматривает использование органических красителей, благодаря которым металлу можно придать удивительно красивый декоративный вид. Подойдут как готовые красящие составы, так и подручные красители из домашней аптечки: йод, зеленка, марганцовка, йодинол и прочее.

К сожалению, такая технология не рассчитана на проведение твердого анодирования. Барьерные свойства оксидной пленки очень слабые, как и защита от механических повреждений. Однако при дальнейшем окрашивании оксидное покрытие проявляет высокие адгезивные способности. Эмалевые краски прекрасно сцепляются с таким покрытием, и в свою очередь обеспечивают изделию из титана надежную защиту от коррозии.

Titanium

golubka_mia

Что такое титан?

Тита́н (Ti — Titanium)

— элемент побочной подгруппы четвёртой группы, четвёртого периода периодической системы химических элементов Д. И. Менделеева. Титан был открыт в 1790г. Вильямом Грегором, священником и геологом-любителем, в Корнуэлле в Англии.

Тем не менее он не очищался до 1910г., не облагораживался, не производился в коммерческих количествах до начала 50-х годов. С того времени производство титана возрастало примерно на 8% в год и с начала 60-х его начали использовать не только в военной промышленности, но и в коммерческих целях.

Хотя чистый титан ценился за сочетание высокой прочности, легкости и отличной долгосрочностью, для использования в аэрокосмической промышленности нужны были еще более прочные материалы.

В 50-х годах высокопрочный сплав, названный 6-4 (6% алюминия, 4% ванадия, 90% титана) был разработан и сразу нашел применение в производстве машин и каркасов самолетов.

Титан — самый «эльфийский» материал, названный в честь Титании — королевы эльфов из пьесы В. Шекспира «Сон в летнюю ночь».

Название дано материалу по двум причинам: из-за его удивительной легкости и из-за необычных оттенков оксида титана, поразивших ученых, впервые получивших оксид титана в лабораторных условиях.

В медицинской промышленности используется три сорта титана: G1, G5 и

G23

.

TitaniumG1

разработан для целей стоматологии. Он имеет низкую степень полировки, что увеличивает его вживляемость. Т.е., он врастает в тело.

Такое его свойство с успехом используется для зубопротезирования, но делает его нежелательным для украшений для пирсинга и бодимодификации. Для этих украшений применяется Titanium G23

. Этот материал применяется также для изготовления кардиостимуляторов и других медицинских имплантов.

Titanium G23

имеет наивысшую степень биосовместимости, более биосовместимого материала пока получить не удалось. Изделия из

Titanium G23 100%безопасны для здоровья и рекомендуются Международной Ассоциацией Пирсиров для установки в свежие проколы и ускорения заживления проблемных проколов.

Titanium G5 — является хирургическим сплавом, также применяемым в трансплантологии. Хотя, его чистота и биосовместимость ниже, чем Titanium G23, она является оптимальной для целей пирсинга. Это золотая середина по соотношению цена/качество между Titanium G23 и Titanium G1.

Если Ваш организм не склонен к образованию келлоидных рубцов (в противном случае, Вам вообще пирсинг противопоказан), будет вполне достаточно украшений Titanium G5 даже на свежий прокол. Во всяком случае, биосовместимость Titanium G5 выше, чем у золота 585 пробы или хирургической стали 316L.

Производство титана очень высокотехнологично и дорого. Оно примерно в 16 раз дороже производства стали. К тому же, титановые сплавы трудно обрабатывать резанием. Поэтому, настоящие титановые украшения не могут быть дешевыми.

Анодирование, электрохимическое оксидирование — образование защитной оксидной пленки на поверхности металлических изделий.

Титановое анодирование не только создает высокопрочную пленку на поверхности металла, но и служит эстетическим целям. Черное титановое анодирование имеет неповторимый перламутровый оттенок, а цветное титановое анодирование имеет яркие, насыщенные цвета, а также, может быть получено радужное переливчатое покрытие.

Анодирование титаном настолько прочно, что его невозможно соскоблить даже рашпилем. Технология титанового анодирования была создана для военной и авиакосмической промышленности и не имеет равных по своей прочности. Поэтому, если вам не по карману покупка титановых украшений, вы можете купить более дешевые и красивые изделия с титановым анодированием.

В ювелирной промышленности с успехом применяется еще одно покрытие Zircon Gold —

титановое анодирование с золотым эффектом без участия золота. Отличить такое покрытие от золота можно только распилив изделие или проведя анализ в лабораторных условиях.

Вы можете купить более дешевое (и более прочное) изделие и с успехом носить свое «золото», не боясь, что оно потемнеет, сотрется или вызовет аллергическую реакцию. Только никому не показывайте, что на нем нет пробы.golubka_mia

Старинная легенда о Разбитом Сердце гласит. В стародавние времена, когда человеческая любовь была чиста и считалась священной, жили на свете двое влюбленных. Девушка захотела подарить своему возлюбленному свое сердце, чтобы оно никогда не разлучалось с любимым и пошла к колдунье. Колдунья сказала: «Я сделаю тебе сердце из хрусталя. Оно будет всегда с твоим возлюбленным, но если он изменит тебе, твое сердце разобьется, а осколки его разлетятся по всему свету» Девушка верила в искреннюю и чистую любовь своего возлюбленного и с легкостью согласилась на условия ведьмы. Шли годы. Любовь хранила влюбленных молодыми и красивыми, а ведьма старела. Она позавидовала красоте девушки, при помощи колдовства она превратилась в ее двойника и соблазнила ее любимого. Девушка вернулась и застала в объятиях возлюбленного безобразную старую ведьму. Ее хрустальное сердце в тот же миг разбилось и разлетелось по всему свету бесчисленными осколками, но свет любви в нем не погас. До сих пор влюбленные находят его осколки и Великая Любовь зажигается в их сердцах. Кольцо и серьги, стилизованные под старину. Металл — мельхиор. Покрытие — черненое серебро. Вставки — красные и белые кристаллы Сваровски.

Внимание! Ограниченная партия товара.

Добро пожаловать в мистический загадочный мир интернет-магазина Лилит. Мы осуществляем курьерскую доставку по России, Украине и Белоруссии и почтовую доставку по России. Вы можете перейти на страницу товара магазина, кликнув на картинку.

Page 3

Анодирование титана в домашних условиях

В домашних условиях анодирование осуществляется по следующей схеме:

- В контейнер, который не обладает электропроводимостью (стекло или пластмасса), помещают электролит.

- Собирается электрическая цепь, где источником электрического тока с постоянным напряжением может выступать блок питания (аккумулятор).

- Изделие из титана, которое нужно обработать, подключается зажимом к положительному заряду, после чего помещается в резервуар с электролитическим раствором.

- К отрицательному заряду крепятся пластины из нержавеющей стали из свинца, после чего также погружаются в электролит.

Если деталей, подключенных к «-», несколько, их необходимо расположить на одинаковом расстоянии от титанового сплава.

- Цепь активируется с помощью источника электрического тока, после чего деталь из титана начинает выделять кислород, способствующий образованию оксидного покрытия.

Не стоит забывать о предварительной подготовке изделия из титанового сплава к процедуре анодирования. Детали необходимо очистить от загрязнений и элементов ржавчины, после чего отполировать и промыть чистой водой. Титановый сплав должен несколько часов провести в щелочном растворе, после чего поверхность изделия тщательно обезжиривается.

Только после вышеперечисленных подготовительных мер титан можно погружать в электролит и приступать к анодированию.

Если у вас есть опыт проведения процедуры анодирования титана в домашних условиях, вы можете поделиться им в комментариях.

Анодирование титана в домашних условиях

Тема создана для обмена опытом,так что не стесняемся,пишем,кидаемся ссылками,сам делал и в интернете многое видел,но всё найти,посмотреть,прочитать я не смогу.

Пришлось вытащить информацию по анодированию из старого компа.Думаю,это будет полезным.Сам начинал пробовать,почитав темы из мастерской,но информации не хватало,приходилось много экспериментировать.

Что нужно для анодирования в домашних условиях: Источник питания 2-5А постоянного тока с регулировкой от 1 до 150В с шагом 1В.Я использую автотрасформатор 2А с выпрямителем. Измеритель этого самого напряжения.У меня стрелочный вольтметр на корпусе ЛАТРа,больше используется как индикатор работы ЛАТРа и цифровой тестер для точного контроля. Ёмкость под электролит для анодирования.В зависимости от электролита из стекла,пластика,металла.У меня колба от термоса из нержавейки,заодно служит катодом. Электроды,анод обязательно из титана с возможность крепления обрабатываемой детали.Крепёж так же обязательно титановый.Катод может быть из любого металла. Провода,чтобы всё это соединить. Сам электролит,т.е. любая токопроводящая жидкость,кола,спрайт,уксус и т.п.Не рекомендую соль и соду,язвочки могут образоваться при напряжении выше 30В.Я последнее время использую лимонную кислоту,она не пахнет. Этот же набор подходит для анодирования алюминия.

Начнём с того,что не все марки титана подходят для анодирования.Наибольшая цветовая гамма и насыщенные цвета можно получить на сплавах ВТ-20 и ВТ-6.На сплавах,содержащих молибден и хром качество анодных плёнок более низкое.Сплавы,содержащие марганец,типа ОТ-4 не очень подходят для анодирования из-за малой цветовой гаммы и особенно из-за неравномерности покрытия(фото будут ниже).У чистого титана также ограничена цветовая гамма.Это в основном теория,сами знаете,не многие продавцы знают марку титана,а на зуб её не определить ,нужно пробовать анодировать. Дальше,картинки соответствия цвета и напряжения не соответствуют истине,точнее соответствуют определённым условиям,т.е. используемому электролиту,температуре электролита,плотности тока,марке титана, которые не указаны.

Анодирование титановых сплавов позволяет получить различные интерференционно — окрашенные окисные пленки (коричнево-желтые, синие, голубые, различные оттенки желтого цвета, включая розовый, малиновый, а также различны оттенки зеленого цвета). На титановых сплавах можно получить и различно окрашенные участки поверхности. Это может быть достигнуто последовательным погружением изделия в электролит с соответствующим уменьшением подаваемого напряжения. Можно использовать и метод повторного анодирования изделия при соответствующей изоляции поверхности. Процесс анодирования начинается с более высокого напряжения. Особенность такого окрашивания в том, что различно окрашенные участки поверхности могут находится рядом, не влияя друг на друга.

Реально сейчас насыщенный зелёный получил только на проволоке марки ХЗ,розовый не получил ни разу,малиновый получился только при 170В,когда уже должен был получится защитный слой серого или тёмно-серого цвета.Но марка титана ХЗ вообще загадочная

Это ОТ-4,электролит уксус,напряжение 75В,время 5мин. Реально цвет от половой краски до золота,но пятнами.Поверхность подготовлена,про подготовку поверхности ещё напишу.

Здесь знаменитая марка ХЗ и попытка получить защитное покрытие,а не декоративное.Попытка почти удалась,покрытие заметно твёрже поверхности титана.А почти потому ,что покрытие неоднородно и при одинаковых условиях и одном куске титана сильно отличается.Причину тоже знаю,электролит за время опытов сильно нагрелся,а для качественного покрытия он должен быть холодным. Пока готовлюсь писать дальше,предлагаю посмотреть видео,правда без звука.Не очень хорошо,но видно как изменяется цвет в зависимости от напряжения.Скоро будет второе видео,получше будет видно.Источник тока автотрансформатор с выпрямителем 2А,электролит лимонная кислота,марка титана не извесна.

В результате получилось переливчатое серо-зелёно-малиновое покрытие,которое второй час пытаюсь сфотографировать.Глаз видит а объектив нет.Придётся ждать до завтра.

Кажется здесь видно лучше,звук тоже убрали,сам лоханулся со звуковой дорожкой,все мои коменты пропали.Кому интересно-спрашивайте,постараюсь оперативно ответить(сп.здел,извиняюсь,рядом с интернетом буду только в пятницу)

Теперь про подготовку поверхности.На каком-то из форумов читал,что подготовка не нужна.Возможно это подходит для маленьких деталей типа винтиков,шпеньков,бонок.Для более крупных по площади деталей подготовка поверхности важна.Покрытие получается более насыщенным по цвету,более равномерным и более стойким.

Как это делается на производстве: V. Подготовка поверхности изделий к анодированию Детали и изделия монтируют на титановые подвески и крепят зажимами или болтами из титана, что обеспечивает хороший контакт элементов конструкций с медными штангами. Обезжиривание шлифованных и отпескоструенных изделий проводит в 1%-ном растворе сульфанола НП-3 при 40-50ОС в течении 1-2 мин. или в 1%-ном растворе КМ-1 70-80ОС, 1-2 мин. Обезжиривание полированных деталей проводят в смеси кислот: 10 — 75 г CrO3 + 100 мл H2SO4 (уд. вес 1,84), при комнатной температуре, продолжительность обработки до 1мин. Этот состав может быть также использован для удаления с анодированных полированных изделий захватов от пальцев и других жировых пятен. После обезжиривания детали промывают, неоднократно погружая их сначала в горячую (80-90ОС), затем в холодную воду. Обмен воды — 1 объем в час. Травление производят в следующих растворах: 1. 10% азотной кислоты (уд. вес 1,34) + 2% плавиковой кислоты (40%); 2. 44% азотной кислоты (уд. вес 1,34) + 10% плавиковой кислоты (40%). Температура раствора комнатная. Продолжительность травления 1-2 мин. Примечание: Первый раствор используют лишь для травления титана и малолегированных титановых сплавов. Облагораживание проводится с целью удаления окисных слоев и способствует получению ярких и чистых тонов анодно — окисных пленок. Облагораживание проводится в растворе следующего состава (мл/л): Азотная кислота (уд. вес 1,4) 700 + 50; Фтористоводородная кислота (уд. вес 1,13) 200 + 20; Вода остальное Режим: температура раствора не выше 28ОС, время обработки от 30 с до 10 мин.

Особенности окрашивания металла

Огромное количество методов окрашивания расширило и цветовую базу. В зависимости от способа нанесения лакокрасочного покрытия и использованных масел, кислот и различной степени нагрева удаётся сделать любую окраску, даже лимонный цвет.

Все варианты нанесения краски разделяют на два типа:

- механический;

- химический.

При механическом нанесении краски применяют различные порошки, которые распыляют, разбрызгивают, вколачивают, применяя специальные инструменты. Этот вариант не отличается качеством, красотой или уникальностью, но ценится у автолюбителей за счёт низкой стоимости. Кроме того, механическое окрашивание легко сделать на любой СТО или даже своими руками, если есть необходимое оборудование.

Применение химического метода требует наличия опыта и знания последовательности всей процедуры. Первое, что необходимо сделать, это зачистить металлическую поверхность от старого лакокрасочного покрытия. Дальше восстанавливаются повреждённые участки грунтовки, которые предварительно очищаются от ржавчины. После того как металл приобретёт идеальную поверхность, её обезжиривают. Маленькие детали для удаления масла помещаются в растворители по типу бензина, этила или эфира. Обработанные части опускаются в кипяток и только потом подвергаются окрашиванию химическим методом.

Нанесения лакокрасочного покрытия недостаточно, если хочется чтобы металл приобрёл элегантный вид и блеск поверхности и таким оставался даже при частой эксплуатации. Подобная проблема решается путём оксидирования стали.

Эта процедура включает натирание поверхности такими смесями, как:

- азотная кислота, смешанная со спиртом, водой и медным купоросом в виде опилок;

- кислота чернильно-орешкового цвета, включающая железо и сурьму;

- азотнокислое серебро с добавлением воды;

- оливковое масло с хлористой сурьмой.

После нанесения одной из этих смесей на металлическую поверхность, она подвергается термической обработке. Результат по итогу работы будет зависеть в основном от того, насколько качественно была очищена от жира, пыли и грязи деталь.

Такой способ часто используют, чтобы защитить оружие, автомобильные части от царапин и сколов. Добиться защиты получается и другими менее действенными, но дешёвыми способами. Например, многие делают воронение металла маслом в домашних условиях, которое благодаря кристаллической структуре защитного слоя краски проникает и создаёт блеск и дополнительный слой защиты.

Если вся работа проводится самостоятельно, тогда важно помнить, что после высушивания окрашенный металл будет выглядеть темнее, чем в мокром состоянии. Поэтому с учётом таких особенностей нужно откорректировать цвет в приемлемую сторону

Анодное оксидирование сплавов титана с использованием импульсного тока

Анодное оксидирование (анодирование) применяется для улучшения свойств поверхности металла. Импульсное анодирование (с использованием импульсного тока) проводится для придания поверхности изделия большей физической износостойкости и защиты от коррозии, в том числе при взаимодействии с другими материалами, а цветное (с использованием тока постоянной плотности) — в основном для для окраски. Анодированию могут подвергаться многие металлы, но обычно его используют для обработки изделий из алюминия и титана, а также сплавов на их основе.

Цветное анодирование преследует в основном декоративные и маркировочные цели, поскольку тонкий окрашенный слой обеспечивает только минимальную защиту от коррозии.

Для формирования оксидной пленки повышенной толщины на титановых сплавах в промышленности используется импульсное анодирование — защитный слой, получаемый с его помощью, отличается повышенной твёрдостью и способностью удерживать смазку, что позволяет использовать высокодисперсные смазочные составы, а также сохраняет все основные свойства обработанного сплава без потери прочности или предела усталости. Стоит отметить, что полученное таким методом покрытие имеет ряд преимуществ:

- Низкий коэффициент трения.

- Повышенная химическая стойкость.

- Повышенная адсорбционная способность.

- Высокая термостойкость.

- Высокое значение пробивного напряжения.

Существуют различные методы импульсного анодирования, позволяющие, например, при высокой плотности тока получить ровное покрытие повышенной твёрдости на титане и его сплавах — для титана это условия искрового разряда при напряжении 80-250 В и плотности тока 10-80 А/дм2.

Сам процесс импульсного оксидирования в промышленных условиях обычно состоит из следующих этапов:

- Монтаж обрабатываемых деталей на приспособления для анодирования.

- Химическое обезжиривание деталей (в соответствии с производственной инструкцией).

- Промывка в горячей (40-50 градусов) проточной воде многократным окунанием.

- Промывка в холодной проточной воде многократным окунанием.

- Непосредственно анодирование.

- Промывка в холодной проточной воде многократным окунанием.

- Сушка.

- Демонтаж изделий с приспособлений для анодирования.

- Контроль результата с помощью осмотра и проверки толщины анодного покрытия (до 5 мкс — оценкой напряжения пробоя, выше — с помощью толщинометра).

Рассмотрим один из вариантов анодирования более подробно. В качестве электролита используется следующий состав: серная кислота (плотность 1,84) — 205 мл/л, ортофосфорная кислота (плотность 1,7) — 15 мл/л, вода — остальное. Температура электролита 5 гр.С. Длительность импульса тока — 0,1-0,3 сек., частота импульсов — 60-120 имп/мин, плотность тока в импульсе — 5-10 А/дм2. При этом в зависимости от соотношения длительности импульса и паузы формируются пленки различной толщины и качества. При плотности тока 1-2 А/дм2 толщина покрытия составит 2-3 мкм, при наличии мощного источника питания можно получить толщину покрытия до 20 мкм. (при плотности тока до 50 А/дм2). Важно, что использование современных выпрямителей позволяет получить покрытия значительно большей толщины — 20 мкм и более за счёт улучшения параметров импульсов. Например, агрегаты выпрямительные Пульсар СМАРТ, производства компании Навиком, на основе силовых модулей МС 32А/300V позволяют проводить процесс анодирования при высоких плотностях тока (до 160 и выше А/дм2) и рабочих напряжениях до 300 В, регулируя частоту (до 200 Гц) и длительность (от 1 мс) импульсов.

Химическое оксидирование

Этот процесс предполагает обработку металлов растворами, смесями, расплавами химических элементов (такие окислы как окислы хрома). Данное оксидирование позволяет провести так называемую пассивацию поверхности металла. Он предполагает создание в близком к поверхности слое металла неактивного (пассивного) образования. Создаётся тонкий поверхностный слой, защищающий основную часть конструкции.

Выдерживают его там определённое время, которое позволяет полностью провести окислительно — восстановительную реакцию. Затем деталь тщательно промывают, подвергают естественной сушке, окончательной обработке.

Химическое оксидирование стали

Для создания кислотной ванны применяют три вида химически активных кислот: соляную, азотную, ортофосорную. Ускорение протекания химической реакции стимулируют добавлением в раствор кислоты соединений марганца, калия, хрома. Реакция окисления протекает при температуре раствора в интервале от 30 °С до 100 °С.

Применение растворов на основе щелочных соединений позволяет использовать добавки соединений нитрата натрия и диоксида марганца. В этом случае температура раствора необходимо повышать до 180 °С, а с добавками и до 300 °С.

После проведенной процедуры деталь промывают и просушивают. Иногда для закрепления процесса химической реакции применяют бихромат калия. Для увеличения срока сохранения образованной плёнки проводят химическое оксидирование с промасливанием. Иногда такой процесс называют химоксидирование. При окончательном покрытии маслом получается надёжное покрытие от коррозии, обладающее эффектным высоко декоративным чёрным цветом.