Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Фрезерование пазов

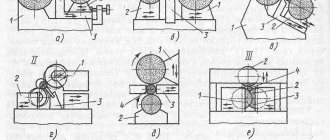

Выемку металла в детали, ограниченную фасонными или плоскими поверхностями, называют пазом. Пазы бывают прямоугольными, Т-образными, типа «ласточкин хвост», фасонными, сквозными, открытыми, закрытыми и др. Обработка пазов является распространенной операцией на фрезерных станках различных типов и осуществляется дисковыми, концевыми и фасонными фрезами (рис. 5.23).

Сквозные прямоугольные пазы чаще всего фрезеруют дисковыми трехсторонними фрезами (рис. 5.23, а), дисковыми пазовыми или концевыми фрезами (рис. 5.23, б). При фрезеровании точных пазов ширина дисковой фрезы (диаметр концевой фрезы) должна быть меньше ширины паза, а фрезерование на заданный размер производят за несколько проходов. Обработка пазов концевыми фрезами требует правильного выбора направления вращения шпинделя станка относительно винтовых канавок фрез. Оно должно быть взаимно противоположным.

Фрезерование замкнутых пазов производят на вертикально-фрезерных станках концевыми фрезами (рис. 5.23, г). Диаметр фрез следует принимать на 1…2 мм меньше ширины паза. Врезание на заданную глубину резания осуществляют перемещением стола с заготовкой в продольном и вертикальном направлениях, затем включают продольное движение подачи стола и фрезеруют паз на необходимую длину с последующими чистовыми проходами по боковым сторонам паза.

Криволинейные пазы фрезеруют за один рабочий ход на полную их глубину. Соответственно этому условию назначают результирующее движение подачи, равное сумме векторов поперечного и продольного движения подач. Для уменьшения врезания в местах изменений направлений пазов необходимо вести обработку фрезами с минимальными вылетами и уменьшать скорости подачи.

Фрезерование пазов специальных профилей — Т-образных, типа «ласточкин хвост» — осуществляют на вертикально- или продольно-фрезерных станках за три (Т-образные пазы) или два (пазы типа «ласточкин хвост») перехода. Учитывая неблагоприятные условия работы Т-образных и одноугловых фрез, используемых при выполнении указанных операций, подача на зуб S, не должна превышать 0,03 мм/зуб; скорость резания — 20…25 м/мин.

Фрезерование прямоугольных пазов

Обработка прямоугольных сквозных (на выход) пазов шириной до 16 мм с допустимыми отклонениями ширины по 10-му квалитету осуществляется дисковыми пазовыми фрезами острозубыми и с затылованнымн зубьями. Закрытие (без выхода) пазы фрезеруются концевыми фрезами.

Более широкие сквозные прямоугольные пазы обрабатываются трехсторонними дисковыми фрезами. Однако фрезерование паза с допустимым отклонением ширины в пределах 9-го—10-го квалитетов за одни рабочий ход требует применения первой (в поле допуска по ширине) фрезы, что нерационально, так как первая же переточка после затупления изменит ее размер по ширине и выведет его за пределы поля допуска. Вследствие этих обстоятельств фрезерование точного паза необходимо производить за два (минимум) рабочих хода. При первом рабочем ходе обрабатывается одна сторона паза, причем так, чтобы боковая поверхность была обработана начисто в заданном чертежом положении. При втором рабочем ходе обрабатывается оставшаяся часть паза.

Установка фрезы на размер паза выполняется от уже обработанной за первый рабочий ход вертикальной (боковой) поверхности. Такой способ фрезерования пазов дает возможность, применяя короткие пробные рабочие ходы в самом начале, установить фрезу по торцу паза с высокой степенью точности, что служит базой для высокоточного выполнения всего паза.

Сохранение точной установки для всех других заготовок данной партии деталей обеспечивается за счет закрепления жесткого упора на поперечных направляющих стола станка. Следует заметить, что пробные установочные рабочие ходы позволяют автоматически учитывать фактическое влияние торцевого биения фрезы на положение и размер паза.

Закрытые прямоугольные пазы, прямолинейные и с изменяющимся направлением, фрезеруются концевыми фрезами на вертикально-фрезерном станке.

Если паз прямолинеен, то после установки и закрепления заготовки стол (или фрезу) перемешают вручную таким образом, чтобы фреза в самом начале обработки врезалась на небольшую глубину — 2—3 мм. Затем, предварительно установив кулачки автоматического переключения продольной подачи с прямой на обратную, включают рабочий ход, постепенно углубляя фрезу в конце каждого двойного хода.

Пазы криволинейные (рис. Х.8) фрезеруются за один рабочий ход на полную их глубину. Соответственно этому условию назначается скорость результирующей подачи. На рис. Х.8, б эта скорость определяется гипотенузой треугольника, где катеты — поперечная sпоп и продольная sпр подачи.

| В местах значительных изменений в направлении паза в результате упругой деформации концевой фрезы образуются врезания В (рис. Х.8, а), которые тем больше, чем меньше жесткость фрезы и чем больше силы резания, зависящие от подачи, глубины резания и предела прочности материала заготовки. Рис. Х.8. Врезание, образуемое при фрезеровании концевой фрезой прямоугольного паза о криволинейным ходом |

| Фреза на участке а паза была деформирована в направлении, противоположном направлению подачи. В конечной точке участка, например, поперечная подача sпоп, была на время прекращена, чтобы затем одновременно были включены как поперечная sпоп, так как продольная sпр подачи. За время выключения подачи фреза, вращаясь и не испытывая усилия резания в направлении Pу(рис. Х.9, а), выпрямлялась на некоторую величину Δ, образуя врезание В. Рис. Х.9. Деформации концевой фрезы: a — схема деформирования; б — зависимость коэффициента жесткости твердосплавных фрез от их диаметра |

Устранение такой погрешности обработки требует:

- В пределах возможного увеличить жесткость концевой фрезы за счет уменьшения ее вылета;

- уменьшить рабочую подачу.

Деформация концевой фрезы, вызывающая соответствующую погрешность обработки, определяется по формуле

Δр = PL3/Kn (62)

где Р — сила, приложенная к концу фрезы; L — длина фрезы до места посадки в шпиндель, т. е. ее вылет; Кn — коэффициент, учитывающий жесткость фрезы (см. рис. Х.9, б).

| Гнезда под врезные призматические шпонки фрезеруют на шпоночно-фрезерных станках о маятниковой подачей (рис. Х.10. а). В этом случае фрезеруемый вал неподвижен, а шпиндель станка кроме вращательного совершает также возвратно-поступательное маятниковое движение вдоль оси детали. Фрезерование гнезда производится за несколько проходов. Длина хода маятникового движения регулируется и должна быть равна длине шпоночной канавки за вычетом диаметра фрезы. Рис. Х.10. Фрезерование шпоночных гнезд: а — шпоночными фрезами с маятниковой подачей; б — дисковыми фрезами с вертикальной или поперечной подачей |

При обработке врезных (закрытых) шпоночных гнезд применяют двузубые шпоночные фрезы, зубья которых с торца заточены на обратный конус (т. е. не наружу, как у сверла, а наоборот, в тело инструмента). Работают эти фрезы и при осевой подаче. Гнезда под сегментные шпонки фрезеру дисковыми шпоночными фрезами как на горизонтальных, так и на вертикальн фрезерных станках (рис. X 10, б). Направление подачи — только к центру в методы установки фрезы по диаметральной плоскости заготовки такие же, как приведенные в табл. Х.9.

Таблица Х.9. Способы настройки на заданные размеры при фрезеровании пазов и канавок

| Эскиз | Содержание |

| Настройка по шаблонам | |

| Достаточно простой и точной оказывается настройка с помощью шаблона-призмы 2, закрепленной на стойке 4. В этом случае установка дисковой трехсторонней фрезы 1 точно по оси симметрии обрабатываемой заготовки-валика 3 обеспечивается за счет соосности V -образных вырезов призмы 2 | |

| Настройка по лимбам подачи | |

| При отсутствии шаблонов приходится прибегать к универсальным способам настройки на заданный размер, основанным на точном перемещении стола по заданным координатам. Допустим, например, что в заготовке призматической формы требуется концевой фрезой, диаметром d профрезеровать прямоугольную канавку с координатами а и h (на рисунке слева). Диаметр фрезы равен ширине канавки. | |

| Для установки на размер h , заданный от основания заготовки, сначала поднимают консоль станка, доводя фрезу до соприкосновения с поверхностью стола, если заготовка непосредственно установлена на столе, или с опорой, если заготовка устанавливается в приспособлении (поз. I ). Затем опускают консоль на глубину h, при этом фреза оказывается установленной по высоте (пол. II ). После этого, включив вращение фрeзы, перемещают стол в поперечном направлении до тех пор, пока на боковой поверхности обрабатываемой заготовки не появится слабый след от вращающейся фрезы (положение III ). Далее продвигают стол в продольном направлении и выводят фрезу за пределы обрабатываемой детали, после чего перемещают стол по лимбу поперечной подачи на размер второй координаты а (поз IV). На рисунке справа показана установка дисковой фрезы шириной b в случае, когда размер h к >анавки отсчитывается от верхней поверхности заготовки. Сначала фрезу подводят к боковой поверхности заготовки (поз. I ). Затем опускают стол так, чтобы фреза оказалась выше верхней поверхности заготовки, и перемещают поперечные салазки на размер а. Включив вращение фрезы и подняв стол на высоту, при которой фреза оставит легкий след на поверхности заготовки, производят дальнейший подъем стола на высоту h (поз. II ). Если вместо размера а был бы задан размер с, то горизонтальное перемещение стола в первом примере было бы равно c + d, а во втором c + b . Вращение фрезы при настройке станка необходимо для уменьшения погрешности установки, которая возникает при касании фрезы заготовки не одним, а двумя смежными зубьями | |

| Настройка фрезы при фрезеровании шпоночного паза | |

| Для установки дисковой фрезы в диаметральной плоскости вала может быть применен описанный способ настройки по лимбам подачи. В этом случае вращающаяся фреза приводится в соприкосновение с валом (соприкосновение контролируется по меловой отметке, предварительно нанесенной на боковой поверхности вала). Затем стол опускается и смещается в поперечном направлении (с контролем по лимбу) на расстояние А = (d + В)/2. Здесь d — диаметр вала, мм; В — ширина фрезы, мм. Более точным является способ установки дисковой фрезы с помощью угольника и штангенциркуля или микрометра. Установив угольник (поз. I). замеряют штангенциркулем расстояние А. | |

| Это расстояние заранее подсчитывают по формуле А = Т + ( d + В)/2, где Т — ширина вертикальной полки угольника. Затем устанавливают угольник с другой стороны вала (показан штриховыми линиями) и еще раз проверяют таким же методом размер А. Если оба отсчета штангенциркуля сходятся, то фреза установлена точно. Установка концевой шпоночной фрезы на горизонтально- и вертикально-фрезерном станках показана на позициях II и III . При установке на горизонтально-фрезерном станке вал подводят к неподвижной фрезе (показана штриховыми линиями) так, чтобы пластинка щупа (0.02—0,03 мм), положенная на вал. оказалась слегка зажатой. После этого стол перемещают в поперечном направлении и. пользуясь лимбом, поднимают на высоту Н Н = d/2 + D/2, где d — диаг/етр вала, мм; D — диаметр фрезы, мм. При установке на вертикально-фрезерном станке (поз. III ) вначале зажимают пластинку щупа, опускают стол, а затем перемещают стол с заготовкой на размер Н, равный, как и в предыдущем случае, полусумме диаметров вала в фрезы. Установку фрезы при фрезерования гнезда >под сегментную шпо н >ку производят соответственно поз. IV. Перемещение стола после 1 поджима пластинки и опускания стола производят на расстояние h= d/2 + В/2. Установка инструмента на глубину гнезда (при фрезеровании в один рабочий ход) осуществляется следующим образом: поднимая стол, подводят вал к наружной цилиндрической поверхности дисковой фрезы (поз. V) или к торцу концевой фрезы так, чтобы между фрезой и заготовкой оказалась бы зажатой пластина щупа. Затем, пользуясь лимбом вертикальной подачи, поднимают стол на необходимую величину h, которая либо задана н а чертеже, либо, если задан размер t (поз. VI). может быть вычислена по формуле h= =d — t | |

| Настройка с помощью установов (габаритов) для фрез | |

| Наиболее точной и производительной оказывается настроим на заданные размеры с помощью установов (габаритов) для фрез, предусматриваемых в конструкции установочно-зажимных приспособлений. | |

| Установ 1 представляет собой стальной закаленный угольник, жестко закрепленный на корпусе приспособления. Чтобы прикосновение фрезы 3 к установу могло быть проконтролировано на ощупь, между поверхностями последнего и лезвием фрезы прокладывают мерный щуп 2 толщиной 3 или 5 мм. При соприкосновении с фрезой щуп не следует зажимать; он должен перемещаться без заметного усилия между фрезой и установом | |

Отрезные работы осуществляются прорезными (отрезными) фрезами. Заготовки при отрезных работах закрепляются параллельно фрезерной оправке в тисках при том таким образом, чтобы фреза располагалась как можно ближе к губке тисков, но не задевала бы за нее. При отрезании нередко прибегают к методу попутного фрезерования, при котором фреза не вырывает загоговку из тисков, а еще дополнительно прижимает ее. В этом случае необходимо, чтобы ходовой винт стола не имел мертвого хода. Для получения чистых торцевых поверхностей разрезки подачи при отреза должны быть небольшими —0,01—0,03 мм/зуб. Заготовку следует жестко крепить в тисках.

Помимо рассмотренных типов прямоугольных пазов в машиностроении встречается и ряд специальных пазов, таких, например, как пазы узкие и глубокие, особо точные пазы, пазы, проходящие через отверстие, и др. Обработка этих пазов имеет свою специфику.

На рис. X.11 показана схема фрезерования глубокого сквозного паза длиной 55 мм на валу регулятора паровой турбины по методу фрезеровщика-новатора А. В. Бородулина. По существовавшему ранее технологическому процессу для входа и выхода фрезы необходимо было сверлить по одному отверстию с каждого конца паза. При этом ось отверстия искривлялась, а фреза на выходе из вала часто ломалась. Изменив процесс, Бородулин разбил операцию на три перехода.

Вначале проводилась обработка шпоночной фрезой диаметром 10 мм наполовину всей глубины с припуском 0,5 мм на сторону по ширине. Затем закрепленный в делительной головке вал повертывался на 180° и также обрабатывалась вторая половина паза по глубине. После этого фрезеровалась на всю глубину одна сторона паза и выдерживался размер 24±0,1 мм, а затем фрезеровалась вторая его сторона, и выдерживался размер 12 Н9, контролируемый по калибру-пробке. В результате изменения процесса отпала необходимость в припиловке паза, поломка фрез прекратилась, а качество поверхности заметно улучшилось.

Фрезерование узких и лубоких пазов вызывает трудности, связанные с частой поломкой и быстрым изнашиванием фрез из-за значительного бокового трения и нагрева. Это тем больше сказывается, чем в более вязком металле приходится фрезеровать пазы. Заметного преодоления возникающих трудностей удается добиться при изменении геометрических параметров фрез.

Так, при фрезеровании пазов шириной 2 мм и глубиной 25 мм в жаропрочном сплаве для устранения поломок новаторы производства увеличили боковое поднутрение стандартной прорезной фрезы с φ1 = 0° 30′ до φ1=2°; одновременно до 27 мм был увеличен диаметр посадочного отверстия фрезы, что повысило ее жесткость. Эти два мероприятия привели к повышению стойкости фрез в 3,5—4 раза по сравнению со стойкостью стандартных фрез при тех же режимах резания.

| Настройка станка на заданные размеры при фрезеровании пазов нередко представляет собой сложную задачу (табл. Х.9). Измерения при фрезеровании пазов и канавок производятся как обычными штриховыми инструментами, так и калибрами (шаблонами). Рис. X.11. Фрезерование глубокого сквозного паза |

Особенности фрезерования шпоночных пазов

Шпоночные пазы на валах подразделяют на сквозные, открытые, закрытые и полузакрытые. Они могут быть призматическими, сегментными, клиновыми и др. (соответственно сечениям шпонок). Заготовки валов удобно закреплять на столе станка в призмах. Для коротких заготовок достаточно одной призмы. При большой длине вала заготовку устанавливают на двух призмах. Правильность расположения призмы на столе станка обеспечивается с помощью шипа в основании призмы, входящего в паз стола (рис. 5.24).

Шпоночные пазы фрезеруют пазовыми дисковыми фрезами, пазовыми затылованными (ГОСТ 8543—71), шпоночными (ГОСТ 9140-78) и насадными фрезами. Пазовая или шпоночная фреза должна быть установлена в диаметральной плоскости заготовки.

Фрезерование открытых шпоночных пазов с выходом канавки по окружности, радиус которой равен радиусу фрезы, производят дисковыми фрезами. Пазы, в которых не допускается выход канавки по радиусу окружности, фрезеруют концевыми или шпоночными фрезами.

Гнезда под сегментные шпонки фрезеруют хвостовыми и насадными фрезами на горизонтально- и вертикально-фрезерных станках. Направление движения подачи — только к центру вала (рис. 5.25, а).

Для получения точных по ширине пазов обработку ведут на специальных шпоночно-фрезерных станках с маятниковой подачей (рис. 5.25, б). При этом способе фреза врезается на 0,2…0,4 мм и фрезерует паз по всей длине, затем опять врезается на ту же глубину и фрезерует паз на всю длину, но в другом направлении.

Для фрезерования шпоночных пазов рекомендуется применять шпоночные фрезы с S_= 0,02…0,04 мм/зуб при скорости резания v = 15… 20 м/мин; дисковые пазовые фрезы с S_ = 0,03… 0,06 мм/зуб при скорости резания v = 25…40 м/мин.

Операцией, аналогичной фрезерованию пазов, является фрезерование канавок

на заготовках режущих инструментов. Канавки могут быть расположены на цилиндрической, конической или торцовой части заготовок. В качестве инструмента для обработки канавок применяют одноугловые или двухугловые фрезы.

При фрезеровании угловых канавок на цилиндрической части режущего инструмента с передним углом γ= 0° одноугловыми фрезами вершины зубьев фрез должны проходить через диаметральную плоскость заготовки. Установку фрезы производят с помощью угольника (рис. 5.26, а) по центру вставленного в коническое отверстие шпинделя так, чтобы вершины зубьев фрез и центра совместились, а затем перемещают заготовку в поперечном направлении на величину, равную половине ее диаметра, или по проведенной на торце или цилиндрической поверхности заготовки риске, проходящей через ее диаметральную плоскость (рис. 5.26, б).

При обработке угловых канавок с заданным положительным значением переднего угла γ торцовая поверхность одноугловой фрезы должна находиться от диаметральной плоскости на некотором расстоянии х (рис. 5.26, в), которое можно определить по формуле

x=D/(2sinγ),

где D — диаметр заготовки, мм; γ — передний угол,°.

Вершины зубьев двухугловой фрезы при настройке на обработку угловых канавок следует установить в диаметральной плоскости с помощью одного из рассмотренных выше способов, а затем — сместить заготовку относительно фрезы на величину х (рис. 5.26, г), которая зависит от диаметра заготовки D, глубины профиля канавки h, угла рабочей фрезы 8 и переднего угла фрезы γ:

x = D/(2sin(γ+δ) — hsinδ/cosγ).

При γ= 0° x = (D/2 — /0)sinδ.

Заготовка может быть установлена и закреплена одним из следующих способов: в центрах делительной головки и задней бабки или в центрах на оправке.

Угловые фрезы также используют при фрезеровании угловых канавок на конической поверхности. Устанавливают фрезы относительно диаметральной плоскости заготовки так же, как и при фрезеровании угловых канавок на цилиндрической поверхности.

Заготовка при фрезеровании угловых канавок на конической поверхности может быть закреплена в трехкулачковом патроне, на концевой оправке, вставленной в коническое отверстие шпинделя делительной головки или в центры делительной головки и задней бабки. Последний из перечисленных способов установки заготовки используют при небольшом угле конусности.

Фрезерование уступов

Две взаимно-перпендикулярные плоскости образуют уступ. На заготовках может быть один или несколько уступов. Обработка уступов — это распространенная операция, которую и осуществляют дисковыми или концевыми фрезами, или набором дисковых фрез (рис. 5.27, а — в) на горизонтально- и вертикально-фрезерных станках так же, как и обработку пазов. Уступы, имеющие большие размеры, фрезеруют торцовыми фрезами (рис. 5.27, г).

Торцовые фрезы используют при фрезеровании заготовок с широкими уступами на горизонтально- и вертикально-фрезерных станках. Деталь с симметрично расположенными уступами обрабатывают на двухпозиционных поворотных столах. После фрезерования первого уступа деталь в приспособлении поворачивают на 180°.

Для легкообрабатываемых материалов и материалов средней трудности обработки с большой глубиной фрезерования применяют дисковые фрезы с нормальными и крупными зубьями. Фрезерование труднообрабатываемых материалов следует вести фрезами с нормальными и мелкими зубьями. При фрезеровании уступа следует брать дисковую фрезу, ширина которой на 5…6 мм больше ширины уступа. В этом случае точность размера уступа по ширине не зависит от ширины фрезы.

Фрезерование уступов и пазов. Инструмент — фреза дисковая.

Уступом называют выемку, ограниченную двумя взаимно перпендикулярными плоскостями, образующими ступень. Деталь может иметь один, два, три и более уступов (рис. 72). Паз — выемка в детали, ограниченная плоскостями или фасонными поверхностями. В зависимости от формы выемки пазы делятся на прямоугольные, треугольные, трапецеидальные, Т-образные и фасонные (рис. 73, а, б, в, г, д, е). Пазы любого профиля могут быть сквозными (рис. 74, а), открытыми или с выходом (рис. 74, б) и закрытыми (рис. 74, в). Обработка уступов и пазов является одной из операций, выполняемых на фрезерных станках. К обработанным фрезерованием уступам и пазам предъявляют различные технические требования в зависимости от назначения, серийности производства, точности размеров, точности расположения и шероховатости поверхности. Все эти требования оказывают влияние на выбор метода обработки. Фрезерование уступов и пазов производят дисковыми концевыми фрезами, а также набором дисковых фрез. Кроме того, уступы можно фрезеровать торцовыми фрезами.

Фрезерование пазов и уступов дисковыми фрезами

Фреза дисковая

Дисковые фрезы предназначены для обработки плоскостей, уступов и пазов. Различают дисковые фрезы цельные и со вставными зубьями. Цельные дисковые фрезы делятся на пазовые (рис. 75, а по ГОСТ 3964 — 69), пазовые затылованные (рис. 75, г по ГОСТ 8543 — 71), трехсторонние с прямыми зубьями (рис. 75, б по ГОСТ 3755 — 69), трехсторонние с разнонаправленными мелкими и нормальными зубьями (рис. 75, в по ГОСТ 8474 — 60). Фрезы со вставными зубьями выполняются трехсторонними по ГОСТ 1669 — 69 (рис. 76). Дисковые пазовые фрезы имеют зубья только на цилиндрической части, их применяют для фрезерования неглубоких пазов. Основным типом дисковых фрез являются трехсторонние. Трехсторонняя фреза дисковая имеет зубья на цилиндрической поверхности и на обоих торцах. Их применяют для обработки уступов и более глубоких пазов. Они обеспечивают более высокий класс чистоты боковых стенок паза или уступа. Для улучшения условий резания дисковые трехсторонние фрезы снабжаются наклонными зубьями с переменно чередующимся направлением канавок, т. е. один зуб имеет правое направление канавки, а другой, смежный с ним, — левое. Поэтому такие фрезы и называют разнонаправленными. Благодаря чередующемуся наклону зубьев осевые составляющие силы резания правых и левых зубьев взаимно уравновешиваются. Эти фрезы имеют зубья и на обоих торцах. Основным недостатком дисковых трехсторонних фрез является уменьшение размера по ширине после первой же переточки по торцу. При использовании регулируемых фрез, состоящих из двух половинок одинаковой толщины с перекрывающими друг друга зубьями в разъеме, после переточки можно восстановить начальный размер. Это достигается с помощью

прокладок соответствующей толщины из медной или латунной фольги, которые помещают в разъем между фрезами. Дисковые фрезы со вставными ножами, оснащенными пластинками твердого сплава, бывают трехсторонние по ГОСТ 5348 — 69 (рис. 77, а) и двусторонние по ГОСТ 6469 — 69 (рис. 77, б). Трехсторонние дисковые фрезы применяют для фрезерования пазов, а двусторонние — для фрезерования уступов и плоскостей. Крепление вставных ножей 2 в корпус 1 у обоих типов фрез осуществляется при помощи осевых рифлений и клина 3 с углом 5°. Достоинством такого способа крепления вставных ножей является возможность компенсации износа и слоя, снятого при переточке. Восстановление размера по диаметру достигается перестановкой ножей на одно или несколько рифлений, а по ширине — соответствующим выдвижением ножей. Трехсторонние фрезы имеют ножи с попеременно чередующимся наклоном с углом 10°, у двусторонних — в одном направлении с углом наклона 10° (для праворежущих и леворежущих фрез). Применение дисковых трехсторонних фрез с пластинками твердых сплавов дает наиболее высокую производи-

тельность при обработке пазов и уступов. Дисковая фреза лучше «выдерживает» размер, чем концевая. Выбор типа и размера дисковых фрез. Тип и размер дисковой фрезы выбирают в зависимости от размеров обрабатываемых поверхностей и материала заготовки. Для заданных условий обработки выбирается тип фрезы, материал режущей части и основные размеры — D, В, d и Z. Для фрезерования легкообрабатываемых материалов и материалов средней трудности обработки с большой глубиной фрезерования применяют фрезы с нормальным и крупным зубом. Обработку труднообрабатываемых материалов и при фрезеровании с небольшой глубиной резания рекомендуется применять фрезы с нормальным и мелким зубьями. Диаметр фрезы следует выбирать минимально возможным, так как чем меньше диаметр фрезы, тем выше ее жесткость и виброустойчивость. Кроме того, с увеличением диаметра фрезы возрастает ее стоимость. Как видно на рис. 78, при глубине фрезерования t и гарантированном зазоре между установочным кольцом и заготовкой в пределах (6-8) мм должно быть выполнено условие

откуда получим выражение для выбора минимального диаметра фрезь

где d1 — диаметр ступицы фрезы (установочного кольца). В табл. 5 приведена зависимость диаметра ступицы фрезы d1 от диаметра d отверстия для дисковых фрез.

Наладку и настройку станка на фрезерование уступов дисковыми фрезами поясним на примере обработки уступов призмы (рис. 79, а, б). Выбор типоразмера дисковой фрезы зависит от размеров уступа, марки обрабатываемого материала, мощности электродвигателя станка и других условий. Фрезерование уступов дисковыми фрезами, как указывалось выше, обычно производят двусторонней дисковой фрезой. Однако в нашем случае следует выбрать трехстороннюю фрезу, так как надо поочередно обработать по одному уступу с каждой стороны призмы (рис. 80, а, б). Выбираем трехстороннюю фрезу со вставными ножами по ГОСТ 5348 — 69, оснащенными пластинками твердого сплава Т15К6. Диаметр фрезы D = 100 мм, ширина В=18 мм, число зубьев z = 8. При фрезеровании пазов и уступов тиски должны быть выверены с помощью рейсмуса или индикатора со стойкой и закреплены. Установку и закрепление заготовки производим в машинных тисках с подкладкой. Закрепление дисковой фрезы на оправке производят так же, как и цилиндрической. Режимы фрезерования выбирают либо по справочникам, если они не указаны в операционных картах, либо непосредственно по операционным или инструкционным картам. Режим фрезерования для нашего случая: В = 13 мм, t = 4 мм, sz = = 0,06 мм/зуб, v=335 м/мин. По графику (см. рис. 48) определяем число оборотов шпинделя станка — 1000 об/мин. По графику (см. рис. 49) определяем минутную подачу — sM = = 500 мм/мин. Затем производят настройку станка на требуемое число оборотов шпинделя станка и требуемую минутную подачу. Фрезерование каждого уступа состоит из следующих основных приемов: 1. Нажатием кнопки «Пуск» включить электродвигатель и шпиндель станка в направлении, противоположном направлению винтовой канавки фрезы.

2. Подвести заготовку ручным перемещением стола рукоятками продольного, поперечного и вертикального перемещений под вращающуюся фрезу до легкого касания боковыми режущими кромками заготовки. Затем вращением рукоятки вертикальной подачи опустить стол до выхода фрезы за габариты обрабатываемой заготовки. Далее вращением рукоятки поперечной подачи передвинуть заготовку в направлении фрезы на 13 мм, пользуясь лимбом поперечной подачи. Поднять стол до легкого касания вращающейся фрезой верхней плоскости заготовки. Вращением рукоятки продольной подачи вывести заготовку из-под фрезы, выключить станок и поднять стол на 4 мм, пользуясь лимбом вертикальной подачи. Застопорить вертикальные и поперечные салазки. 3. Установить кулачки механического выключения продольной подачи стола на длину фрезерования. Включить вновь вращение шпинделя, подать вручную заготовку вращением рукоятки продольной подачи стола по направлению к вращающейся фрезе, включить механическую продольную подачу и произвести фрезерование первого уступа (см. рис. 80, а). Выключить станок, не производя перемещений стола. Проверить размер обработанного уступа по ширине и глубине с помощью штангенциркуля. Если размер выдержан неточно, следует исправить дефекты обработки. 4. Порядок установки фрезы относительно заготовки при обработке второго уступа (см. рис. 80, б) зависит от того, какой из размеров надо выдержать точно (размер 13 мм или размер выступа между уступами 89 мм). Так как в нашем примере задан размер 13 мм, то порядок обработки второго уступа будет точно такой же, как и первого. Если бы требовалось выдержать размер выступа по длине, то после обработки первого уступа обработку второго уступа можно проводить по одному из двух вариантов в зависимости от длины выступа. При сравнительно короткой длине выступа следует возвратить стол в исходное положение до выхода фрезы за габариты обрабатываемой заготовки. Затем переместить стол в поперечном направлении на расстояние, равное ширине выступа плюс ширина фрезы, и профрезеровать второй уступ. Последовательность обработки по второму варианту дадим лишь в общем виде. Так как в нашем случае ширина выступа составляет 89 мм, а ширина фрезы равна 18 мм, то для перемещения стола в поперечном направлении на расстояние, равное ширине выступа плюс ширина фрезы, т. е. на 89+18 = = 107 мм, потребовалось бы сделать свыше 17 оборотов лимба поперечной подачи (при шаге винта поперечной подачи t = 6 мм). Поэтому в таких случаях получения точного размера выступа можно достичь путем фрезерования за два перехода — предварительный и окончательный. Предварительное фрезерование можно производить по разметке, оставляя припуск по длине выступа на окончательное фрезерование в пределах 1 — 2 мм. После предварительного фрезерования произвести измерение длины выступа и в соответствии с полученным размером, определить число делений, на которое следует повернуть лимб поперечной подачи, не нарушая установки по высоте, и произвести окончательное фрезерование второго уступа. Второй вариант обработки уступов в единичном и мелкосерийном производстве является предпочтительным. Наладка станка на фрезерование сквозных прямоугольных пазов дисковыми фрезами. При фрезеровании уступов точность размера уступа по ширине не зависит от ширины фрезы. Необходимо выполнять лишь одно условие: ширина фрезы должна быть больше ширины уступа (по возможности не более чем на 3 — 5 мм). При фрезеровании прямоугольных пазов ширина дисковой фрезы должна быть равна ширине фрезеруемого паза в том случае, если биение торцовых зубьев фрезы равно нулю. При наличии биения зубьев фрезы размер профрезерованного такой фрезой паза будет соответственно больше размера ширины фрезы. Это следует иметь в виду, особенно при обработке точных по ширине пазов. Установка на глубину резания может осуществляться по разметке. Для четкого выделения линий разметки заготовку предварительно окрашивают меловым раствором и на прочерченной чертилкой рейсмуса линии кернером наносят углубления (керны). Установку на глубину резания по линии разметки осуществляют пробными проходами. При этом следят за тем, чтобы фреза срезала припуск только на половину углублений от кернера. При наладке станка на обработку пазов очень важно правильно установить фрезу относительно обрабатываемой заготовки. В том случае, когда заготовку устанавливают в специальном приспособлении, ее положение относительно фрезы определяется самим приспособлением.

В том случае, когда обработка производится без специального приспособления, задача усложняется и решение ее зависит прежде всего от того, какие размеры должны быть выдержаны при обработке паза. Поясним это на примере. Допустим, требуется профрезеровать прямоугольный паз шириной b с размерами а и h, определяющими его положение на детали. На рис. 81 размер h отсчитывается от верхней плоскости заготовки, а на рис. 82 размер h задается от нижней опорной поверхности заготовки.

Порядок установки дисковой фрезы в первом случае (см. рис. 81) следующий. Вращающуюся фрезу подвести к боковой поверхности обрабатываемой заготовки до касания в виде следа (положение I). Затем опустить стол так, чтобы фреза оказалась выше верхней поверхности

заготовки и переместить его рукояткой поперечной подачи на размер а. Затем поднять стол на высоту, при которой фреза оставит легкий след на верхней поверхности детали. Далее, надо продвинуть стол в продольном направлении, вывести фрезу за габариты обрабатываемой заготовки и, подняв стол на размер h, включить продольную подачу и отфрезеровать паз (положение II). Порядок установки на размер h, заданный от основания детали (см. рис. 82). Поднять стол до соприкосновения фрезы с поверхностью стола, если деталь установлена непосредственно на столе, или до соприкосновения с опорой, если деталь установлена в приспособлении (положение I). Затем опустить стол на размер h (положение II). После этого включить вращение фрезы и переместить стол до соприкосновения фрезы с обрабатываемой заготовкой и образования слабого следа от фрезы (положение III). Продвинуть теперь стол в продольном направлении, вывести фрезу за габариты обрабатываемой заготовки и переместить стол рукояткой поперечной подачи на размер а (положение IV). Включить продольную подачу и произвести фрезерование паза.

Если вместо размера а в обоих случаях был бы задан размер с, то перемещение стола в поперечном направлении следовало бы производить на величину с+В, где В — ширина фрезы. Точную установку фрез на заданную глубину производят с помощью специальных установок или габаритов, предусмотренных в приспособлении. На рис. 83 приведены схемы установки фрез на размер с помощью установов. Габарит 1 представляет собой стальную закаленную пластинку (рис. 83, а) или угольник (рис. 83, б, в), закрепленные на корпусе приспособления. Между установом и режущей кромкой зуба фрезы прокладывают мерный щуп 2 толщиной 3 — 5 мм, во избежание соприкосновения зуба фрезы 3 с закаленной поверхностью установа.

Если обработку одной и той же поверхности производят за два перехода (черновой и чистовой), то для установки фрезы от одного и того же габарита применяют щупы разной толщины.

Автор — nastia19071991

Разрезание заготовок

Операции полного отделения части материала от заготовки, разделения заготовок на отдельные части, а также образования одного или нескольких мерных узких пазов (прорезей, шлицов) осуществляют отрезными и прорезными фрезами. Диаметр отрезной фрезы следует выбирать по возможности минимальным. Чем меньше диаметр фрезы, тем выше ее жесткость и виброустойчивость.Заготовки чаще всего устанавливают и закрепляют в тисках (рис. 5.28). Отрезку тонкого листового материала и его разрезку на полосы предпочтительнее вести при попутном фрезеровании и небольших подачах (S_= 0,01…0,08 мм/зуб). Скорости резания при отрезании отрезными и прорезными фрезами из быстрорежущей стали в зависимости от глубины фрезерования и подачи на зуб фрезы составляют: при обработке заготовок из серого чугуна v=12…65 м/мин; из ковкого чугуна — 27…75 м/мин; из стали — 24…60 м/мин.

Изготовление шпонки

Изготовление шпонки

— достаточно трудоёмкий процесс, но только если выполнять его самостоятельно. Развитие технологий и оснащение предприятий современными станками позволяет выполнять быстрое, эффективное производство высококачественных изделий.

При этом, существуют различные виды шпонок

, каждая из которых имеет уникальную форму, в зависимости от которой

изготовление шпонки

может производиться разными способами. В некоторых случаях для опиливания поверхностей изделия могут использоваться сверлильные станки, в некоторых случаях станки для рубки, а также шлифовальное оборудование и много других видов устройств.

В принципе, сделать шпонку как

на заводе возможно в домашних условиях, однако, оборудование с числовыми программным управлением способно сделать это наиболее быстро и более качественно.

Основным сырьевым материалом, из которого в основном и происходит изготовление шпонки

, является конструкционная углеродистая сталь Ст45. Выбор этой марки обусловлен ее высокими физико-химическими характеристиками. Она достаточно прочная, устойчива ко многим агрессивным веществам, способна выдерживать существенные перепады температур и механических воздействий: ударов, вибрации, деформации.

Кроме того, нередко в качестве материала для шпонок выступают другие марки стали, например, Ст20, Ст35, Ст50, 40Х, А4. Само собой, каждая из этих разновидностей обладает своей персональной устойчивостью по отношению различных нагрузок.

Как правило, качество выбранного материала определяется исходя из его температурного диапазона эксплуатации, стойкости к химическим веществам и степенью твердости стального сплава.

Степень твердости используемых сталей по Роквеллу[/td]

| Ст20 | Ст35 | Ст45 | Ст50 | 40Х | А4 |

| 56-62 HRC | 45 HRC | 48-52 HRC | 50-55 HRC | 49-53 HRC | 85 HRC |

Собственно, в зависимости от назначения шпонки, под конкретные рабочие условия и выбирается определенная сталь. В целом же, шпоночный материал

называется либо

сталь чистотянутая

, либо

полоса калиброванная

. Существует два основных стандарта для его изготовления. Первый — отечественный

ГОСТ 8787-68

. Второй —

DIN6880

.

Так или иначе, данное сырье изготавливается посредством холодного или же горячего волочения и проходит специальную калибровку: плоскую, объемную или вертикальную. Калибровка подразумевает под собой дополнительную механическую обработку, необходимую для придания наиболее точных размеров и получения более лучшего качества поверхности изделия.

Проведение этих этапов обработки позволяет существенно сократить расходы метизных предприятий, получив при этом качественную продукцию.

Таким образом, изготовлениешпонки на заводах из калиброванных заготовок стали экономически целесообразно. Учитывая то, что цена шпонки любой разновидности очень небольшая, а эффективность, которое дает шпоночное соединение, невероятно высокое, то и использование данных изделий со временем охватило достаточно большое число различных промышленных производственных отраслей.

В частности, шпонки активно применяются как в сельском хозяйстве, где из устанавливают на трактора, комбайны и всевозможные агрегаты, так и в машиностроении, где они служат соединительными элементами во множестве разных механизмов. Кроме того, этими изделиями оснащается различное станочное оборудование и другие подобные механизмы.

Применение шпонок обусловлено несколькими очень важными характеристиками, в числе которых:

Несмотря на то, что в производстве существуют различные виды шпонок, каждый из них чем-то напоминает клин. Собственно, из-за этого данные изделия и получили подобное название.

Дело в том, что в переводе с польского языка, шпонка как раз и обозначает клин, да и принцип функционирования у нее такой же — она прочно фиксирует по отношению друг к другу вал и детали, не давая им проворачиваться, но передавая при этом крутящий момент от ведущего элемента к ведомым.

Одним из основных преимуществ, которое имеет шпоночное соединение, является возможность сохранить в целости вал и другие элементы механизма в случае превышения допустимого предела крутящего момента. Шпонка попросту срезается по месту разграничения, разделяясь на две составные части. При этом, ее очень легко заменить, а изготовить можно даже самостоятельно.

Как сделать шпонку

Многим инженерам-механикам, слесарям и представителям других профессий, работа которых тесно связанных с механизмами, в которых имеется шпоночное соединение

, просто необходимо знать,

как сделать шпонку

. К сожалению,

купить шпонку

с нужным размером при условии экстренной необходимости достаточно проблематично.

Несмотря на достаточно большие объемы производства, в разных механизмах используют различные виды шпонок

, кроме того, даже у одинаковых по исполнению изделий могут быть отличающиеся размеры, которые не всегда есть в наличии в ближайших магазинах. Конечно, можно

купить шпонку

в Интернет-магазине, но тогда придется какое-то время ждать и её доставку.

Соответственно, вышедший из строя механизм все это время нельзя будет эксплуатировать, а это повлечет за собой простой работы и существенную потерю денег.

Но как сделать шпонку

из подручных средств? Ведь заводские изделия выполняются на высокоточном оборудовании. Многие предприятия для изготовления шпонок задействуют сверлильные, точильные, шлифовальные и множество других видов станков с ЧПУ, наличие которого позволяет достичь наиболее точных допусков.

На самом деле все не так уж сложно! Конечно, сделать шпонку как

с завода не получится — так или иначе она наверняка будет иметь небольшие отклонения. Однако, для экстренной замены подобное решение подойдет в полной мере. Кроме того, для этих целей можно нанять опытного мастера, который уже знает как выполняется

изготовление шпонки

.

От Вас потребуется лишь предоставить ему оплату, необходимые размеры и сырьевой материал для заготовок. Правда, у многих мастеров всегда есть своя шпоночная сталь

для подобных случаев.

Поскольку шпоночное соединение

в качестве связующего звена может иметь самые разные

виды шпонок

, то при изготовлении изделия будет очень важно учитывать и то, какой материал сможет лучше выдержать поставленные нагрузки, и то, какой должна быть у нее конфигурация.

Таким образом, можно в точности сделать шпонку как

предыдущую по виду, но использовать при этом наиболее высокопрочные сплавы, чтобы существенно продлить её ресурс и избежать преждевременных поломок. Чтобы выполнить

изготовление шпонки

Вам будет нужна

чистотянутая сталь

с необходимыми размерами: шириной, толщиной, длиной.

Обратите внимание на то, что бруски могут иметь прямоугольную и квадратную форму. При этом длина заготовки может варьироваться в нескольких метров до нескольких сантиметров. Помимо этого Вам так же будет нужно подготовить:

Обратите внимание — изготовление шпонки

требует соблюдения правил по технике безопасности! Во-первых, Вы должны убедиться, что

шпоночная сталь

прочно закреплена в тисках. Степень надежности фиксации нужно периодически проверять по ходу выполнения всех этапов работы. Во-вторых, ни в коем случае не следует использовать такие напильники, в которых уже есть трещины и сколы на рукоятке.