Токарные станки, основа для большинства малых и средних производств, пользуются популярностью во всем мире ввиду высокого КПД при обработке заготовок и изготовлении разнообразных деталей.

Станки имеют довольно большое количество разновидностей, обусловленных их функциональными задачами, и со всем этим многообразием мы ознакомим читателя в нашем материале.

Виды и принцип работы

На профессиональном оборудовании можно выполнять разнообразные операции:

- Изнутри полой емкости или снаружи можно делать резьбу любого диаметра.

- Обтачивание цилиндров до требуемого размера.

- Разрез или стачивание торцов.

- Сверление отверстий.

- Образование канавок на внешней поверхности.

- Оцентровка.

Также с любым элементом можно провести процедуру для придания должной степени шероховатости или, напротив, отточить до гладкости. При этом используется принцип работы – за счет трения и воздействия резца снимается верхний слой металла. Следует аккуратно обращаться с аппаратом, так как это травмоопасная операция из-за накаливания стружек.

Особенности технического обслуживания токарно-винторезного станка

Токарно-винторезное оборудование используется в различных сферах промышленности, без его применения невозможно представить развитие машиностроения, горнодобывающей промышленности и т. д. Изготавливаемые детали должны отличаться высокой точностью исполнения, и обеспечить это помогает тщательно отрегулированный и исправно работающий токарный станок.

Ежедневное обслуживание токарных станков

Качественные запчасти для станков и своевременный уход за частями токарно-винторезного оборудования обеспечивает долгую службу станка и качество изготавливаемых деталей. Самое важное при обслуживании станка – не допустить повреждение его функциональных частей, поэтому ежедневно по окончании работы необходимо проводить несложные манипуляции по уходу и подготовке оборудования к следующим операциям. Они включают в себя:

- очищение поверхности от разнообразного технического мусора (стружки, пыли и т. д.);

- растворение керосином загрязнений и маслянистых разводов, вытирание насухо элементов;

- смазывание маслом всех деталей без лакокрасочного покрытия;

- заполнение масленок пластичной смазкой.

Перед началом работы на станке также следует проверять наличие смазки, проводить осмотр оборудования на предмет неисправности деталей. Поддерживать оборудование в исправном состоянии во время рабочего процесса помогают:

- соблюдение техники безопасности;

- своевременная замена деталей и сверл;

- предотвращение образования длинной стружки – ее наматывание на вращающиеся части может стать причиной выхода из строя оборудования;

- соблюдение последовательности включения станка: сначала опущение резца на болванку согласно чертежам, и только потом – включение станка.

Смазка токарно-винторезных станков

Для смазывания токарно-винторезного станка применяются минеральные смазочные материалы, для подшипников – солидоловая смазка. Выбор марки смазочных материалов обусловлен температурой нагрева механизма и степенью нагрузки на станок. Также с рекомендациями по смазыванию механизма необходимо ознакомиться в техническом паспорте станка.

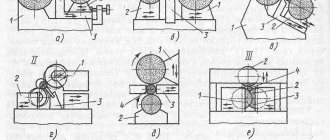

Токарно-винторезные станки смазываются 4 способами:

- циркулярным;

- фитильным;

- ручным;

- картерным.

Резервуары со смазкой необходимо не только регулярно пополнять, но и производить полную замену смазочных материалов раз в месяц.

Что такое ППР и для чего он нужен?

ППР или планово-предупредительный ремонт – мероприятия, направленные на поддержание исправного рабочего состояния станка и сохранение его эксплуатационных характеристик согласно техническому паспорту.

В планово-предупредительный ремонт входит:

- технический ежедневный уход – чистка, смазка, заливка/смена масел;

- замена изношенных деталей и затупившихся инструментов;

- очистка станка и его узлов.

В план технического обслуживания по ППР должны быть включены профилактические ремонты, текущие (малый и средний) ППР, капитальный ППР и межремонтное техническое обслуживание.

Работа на токарном станке – что это такое, общие сведения

Оборудование токаря оснащено сверлами. Оно имеет два типа движения:

- главное – это вращение элемента;

- подачи – скорость, с которой передвигается резец.

Специалист обязан настроить правильную амплитуду, а также заранее определить параметры, под которые нужно подогнать программу. Эта заданная величина будет непрерывно сниматься с указанного места. Действий у двух указанных сил несколько, поэтому на станке можно проводить широкий ряд манипуляций с цилиндрическими деталями из металла, превращая их в конус или резьбу. В момент обработки специалист использует высокоточные измерительные приборы, чтобы не снять лишний слой с поверхности. Это такие приспособления как микрометры, штангенциркули, нутромеры. Заготовка заблаговременно закрепляется в патроне или планшайбе. Важно плотно прикрутить специальную плашку, иначе во время вращения она может выскочить. Резец (сверло, развертка или иной инструмент для вытачивания) располагается также в определенном разъеме, где плотно крепится. Обработка металла на токарном станке – это операция по снятию верхнего слоя детали заготовки с целью получить конструкцию точных размеров. Такую процедуру используют повсеместно как на крупных заводах, так и в домашнем применении, потому что большинство материалов хорошо подвергается резке, а также не ломается, не оставляет царапин и пр. При снятии стружки можно заметить, что они получаются различные:

- Слитая. Может быть двух подвидов – спиральная или ленточная, в зависимости от упругости вещества. Обычно получается после работы с мягкими сплавами и пластмассой. Это, как правило, неразорванная линия.

- Элементная. Соответственно, остатки выходят из-под агрегата частями, короткими промежутками. Такое поведение характерно для твердых металлов и низкой скорости вращения.

- С надломом, когда обрабатывается заготовка с низкой пластичностью.

- Ступенчатая, то есть монолитная, но с явным неравномерным движением.

Прежде чем начать деятельность, следует выбрать правильный режим. Факторы, определяющие вид работы по токарной обработке металла:

- Скорость вращения. Обычно чем тверже поверхность, тем медленнее ее нужно обрабатывать. Наиболее пластичные сплавы хорошо отдают верхний слой.

- Вид резца. Его подбирают в зависимости от того, какую выемку (канавку, резьбу, отверстие) или срез нужно сделать. Также плотность развертки зависит от того, с каким материалом она столкнется.

- Подача, то есть как быстро будет двигаться инструмент вдоль заголовки. От этого зависит, насколько гладкой или шероховатой будет внешняя часть.

Преимущества

Множество достоинств делают этот вид обточки деталей наиболее востребованным в настоящий момент:

- При правильных расчетах и хорошем уровне мастерства можно производить не только классические цилиндрические формы, но и трудные в изготовлении сферы, шары, пирамиды.

- Даже самые прочные соединения, например, чугун или титан поддаются воздействию сверла также хорошо, как и легкие и плавкие – алюминий, бронза.

- Главное движение очень быстрое, поэтому и работа получается выполненная за короткий срок.

- Отходы – это стружка, которую можно переплавить и использовать вторично на заготовки или сдать в пункт приема металлолома.

Но есть моменты, которые хоть и нельзя назвать недостатками, но можно – особенностями:

- Для деятельности за станком нужно образование токаря или годами отточенный навык, потому что это труд с повышенной опасностью, где необходимо точно следить за оборудованием.

- Процесс очень шумный, в цехе, где есть несколько установок и рабочих мест, обязательно использование беруш или специальных технологических наушников.

- Автомат очень дорогостоящий, как и расходники к нему, поэтому он редко покупается для личного пользования. Зато для серийного производства он незаменим и прослужит долгие годы.

Оборудование и инструментарий

Технология токарных работ предусматривает использование специального оборудования – токарные станки. С их помощью производятся детали, форма которых является телом качения. В современном производстве используют семь основных видов токарных станков:

- токарно-револьверные – предназначены для изготовления мелких деталей в больших количествах; комплектуются револьверной головкой, позволяющей быстро менять режущий инструмент, перенастраивать оборудование на другой вид работы;

- токарно-винторезные – отличаются возможностью совмещения высокой скорости вращения патрона с продольным перемещением инструмента; используются для крупносерийного и массового производства;

- токарно-карусельные – универсальные станки с планшайбой и станиной больших размеров;

- токарно-фрезерные – универсальное оборудование для индивидуального, массового и серийного производства деталей со сложной формой;

- токарные автоматы – станки с большим числом шпинделей, предназначенные для изготовления деталей со сложной геометрией многопрофильных поверхностей;

- лоботокарные станки – специализированная техника для работы с лобовыми поверхностями; используются для поштучного производства деталей, а также для мелких серий.

Принципы и технологии токарной обработки металлов

Чтобы освоить навык точения, следует ознакомиться со строением оборудования. Оно состоит из:

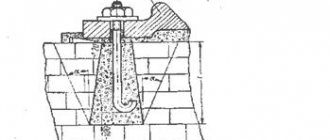

- Станины – это основа, она всегда прочная и выдерживает большие нагрузки.

- Передней и задней бабки – это зажимы-фиксаторы, которые крепят деталь и впоследствии отвечают за ее вращение.

- Суппорта с резцом.

Это только основные элементы, но одно действие машины объясняется слаженным взаимодействием сразу нескольких узлов. Электрический двигатель дает напряжение, чтобы затем все составляющие приходили в движение. Если обрабатываемая заготовка небольшая, то она крепится только к одной бабке, а если крупная, вытянутая, то зажимается с двух сторон. Фиксация происходит с помощью ручек управления, а вся конструкция передвигается по нижним полозьем. Также, помимо основных частей, есть дополнительные приспособления, они разделяются по функциям:

- крепеж режущего инструмента;

- переоснащение прибора для других технологических возможностей, на которые не было рассчитано оборудование.

Технология обработки заготовок на токарных станках предполагает соблюдение техники безопасности. С этого начинается обучение токаря в любом образовательном учреждении. В обратном случае можно поранить руку, прожечь одежду или получить горячую стружку в глаз. В ТБ входят правила:

- одежда должна быть по размеру, форма прилегает к телу, не топорщится;

- ботинки имеют металлический подносок;

- защитные очки всегда надеваются до начала манипуляций;

- любые предметы, которые в данный момент не касаются рабочего процесса, нужно убрать из зоны видимости;

- перед каждым подходом следует удостовериться в надежности крепежа заготовки и сверла;

- нельзя голыми руками (или в перчатках) производить движения над включенным агрегатом, в том числе убирать остатки, для этого есть специальная щетка;

- проблемы могут иметь электрический характер, необходимо проверять уровень охлаждающей жидкости, вовремя замечать, если проводка искриться.

Какие детали обрабатывают на токарном станке

В результате токарь может получить:

- гайки;

- валы;

- втулки;

- шкивы;

- кольца;

- муфты;

- зубчатые колеса;

- подшипники;

- цилиндры и пр.

Также на все можно поставить резьбу, провести канавки или швы, просверлить отверстия, а также отрезать край или произвести шлифовку внешней поверхности с помощью быстрого движения резца.

Особенности токарных станков по металлу

Способ придания необходимых размеров и формы заготовке определяет также особенности станков токарной группы. Несмотря на то, что разные виды станков отличаются между собой, можно выделить несколько схожих признаков, которые свойственные всей токарной группе:

- обработки поверхности проводится резанием. инструменты, которые используются в большинстве случаев – резцы, виды которых зависят от многих показателей;

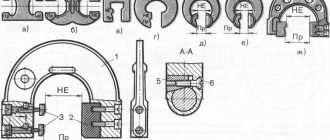

- имеется шпиндель с кулачковым патроном, в котором закрепляются заготовки. основное движение – вращательное, передается шпинделю;

- резцы закрепляют в суппорте, которому предается возвратно-поступательное движение. особенности конструкции суппорта позволяют использовать разные методы обработки поверхности;

- крепление изделия в некоторых случаях может проводиться по двум сторонам, для чего используют заднюю бабку;

- станок токарного типа можно использовать для растачивания отверстий, которые расположены вдоль оси изделия;

- скорость и подача, при которых проводится резание, могут устанавливаться в зависимости от типа поверхности заготовки, необходимых показателей точности снятия металла и шероховатости получаемой поверхности. для этого конструкция токарных станков имеет сложную схему передач.

Виды используемых инструментов

Работник не сможет сделать предполагаемое действие, если не рассчитает скорость передвижения сверла, глубину его погружения. Поэтому следует обращать внимание на следующие факторы:

- заготовка должна вращаться быстро, чтобы не было задержек;

- крепление развертки проверяют перед началом деятельности, чтобы не было малейших колебаний;

- за один проход в одну сторону нужно снимать максимально возможное количество верхнего металла;

- каждая деталь и составляющая станка должна находиться в рабочей готовности, в том числе полозья и рукояти.

Резцы различаются в зависимости от степени обработки – черновая или итоговая. Первые дают более грубый вариант с шероховатостями и неровностями, вторые – идеально гладкую поверхность. Геометрия инструмента влияет на то, какой слой снимается за один прогон, а наклон режущей головки отвечает за то, в какую сторону движется суппорт. Лезвие может быть уже чем широкая крепежная часть или равная ей, а также отогнутой в сторону. Еще одна классификация затрагивает функционал, предназначение:

- подрезные – с их помощью можно обрабатывать торцевую часть, то есть ту, которая расположена под прямым углом к оси движения;

- проходные – также предназначены для торца;

- канавочные – от названия видно, что ими вырезают канавки;

- фасонные – для изготовления профилирующих труб;

- расточные – для сверления отверстий, сквозных или небольших;

- резьбовые – предназначены для создания винтовых осей и нарезки гаечного типа;

- отрезные – усечение одной стороны.

Правило для всех токарей – после окончания смены необходимо убрать рабочее место, проверить все инструменты и распределить их по местам. Это позволит ничего не потерять и всегда иметь под рукой нужное.

Виды оборудования для токарной обработки

Виды станков разделяют в зависимости от следующий параметров:

- предназначения станка;

- точности выполняемых им работ;

- его массы;

- максимальной длины и диаметра детали, которую можно обработать на станке, а также ее положения по отношению к инструменту обработки, установленном в станке.

Фактически, можно разделить станки на деревообрабатывающие и металлообрабатывающие, после чего выделить в каждой группе свои подгруппы, в зависимости от специфики оборудования, сориентированного на выполнение конкретных поставленных перед станками задач.

Работы по дереву

Станки по дереву обычно имеют несколько меньший размер и мощность по сравнению с их «коллегами», работающими по металлу, кроме того, они не требуют наличия системы подачи жидкости-охладителя, т. к. работа с деревом дает значительно меньшие нагрузки. Существует довольно большое количество разновидностей станков для работы по дереву, рассмотрим их подробнее.

Пилильные

Оборудование такого типа используется для придания формы выбранным деревянным элементам, а также для распилки заготовок, оборудование требует минимального уровня подготовки работника для выполнения работ. Этот вид станков делится на:

- пилорамы, которые с помощью линейных пил обеспечивают поперечную либо продольную распиловку деревоматериала, они обеспечивают общую подготовку материала к дальнейшей работе;

- ленточные станки, которые разрезают деревоматериал во время линейного движения пилы, используются для предварительной заготовки материала и его обработки;

- круглопильные устройства, распиливающие древесину в вертикальной либо наклонной плоскостях с использованием круглых пил, чаще всего используются при формовке ввиду их более высокую точность работы, по сравнению с другими устройствами этой группы.

Строгальные

Строгальное станочное оборудование выполняет задачи, связанные со снятием верхнего слоя обрабатываемого материала, и делятся на:

- рейсмусовые односторонние, с помощью которых обрабатывается верхняя поверхность, чаще всего на крупных заготовках, просты как конструктивно, так и при обслуживании;

- рейсмусовые двухсторонние, которые могут обрабатывать обе плоскости, и нижнюю, и верхнюю, значительно повышают эффективность работы, но сложнее в обслуживании;

- фуговальные, главным преимуществом которых является возможность снятия фаски под нужным углом, при этом функция обработки поверхности также доступна.

Сборочные

Сборочные станки — автоматизированные устройства, служащие для сборки ряда элементов в готовое изделие либо полуфабрикат, служащий для последующей обработки и/или сборки с другими элементами.

Гнутарные

Как можно понять из названия данной группы станков, главная функция данного оборудования — придание элементам определенной формы последствием их выгибания, для чего используются гидравлические прессы, оборудованные фиксирующими зажимами.

Шлифовальные

Эти станки обычно используются на последних стадиях изготовления деталей, с их помощью делают чистовую обработку, снимая верхний слой материала с помощью покрытого абразивами инструмента. Шлифовальные станки делятся на несколько групп:

- круглошлифовальные, для обработки тел вращения;

- плоскошлифовальные, для соответствующих поверхностей;

- кромкошлифовальные, для обработки кромки фигурных элементов;

- специальные шлифовальные, для сложных поверхностей.

Фрезерные

Фрезерные станки нужны для обработки фасонных и плоских поверхностей. В зависимости от своей конфигурации, они разделяются на:

- вертикально-фрезерные, с перпендикулярным расположением инструмента по отношению к столу и детали;

- горизонтально-фрезерные, с горизонтальным расположением шпинделя;

- универсальные, на которых можно менять расположение заготовки по отношению к обрабатывающему узлу без ее переустановки.

Сверлильные

Станки такого типа служат для просверливания и рассверливания отверстий в деталях либо для их обработки. Также имеют деление на несколько видов:

- вертикальные, работающие исключительно в вертикальной плоскости;

- горизонтальные, аналогично обрабатывающие детали, но в горизонтали;

- радиальные, на которых можно менять угол наклона инструмента для обработки закрепленной детали.

Токарные

Деревообрабатывающие токарные станки применяются для точения корпусных деталей и крепежа, изготовление декоративных элементов. Делятся они на группы, обусловленные степенью автоматизации устройства:

- устройства с ручным управлением, полностью зависящие от работника;

- автоматизированное оборудование, в котором есть узлы, обеспечивающие копирование ряда процессов без участия человека, но под его контролем;

- полностью автоматическое оборудование, в которых все процессы контролируются заданной до запуска станка компьютерной программой.

Для работ по металлу

Станки для работы по металлу имеют меньшее количество разновидностей, но несколько другую специфику.

Исходя из степени точности выполняемых работ оборудование может быть:

- сверхточным;

- повышенной точности;

- особо точным;

- точным;

- нормальной точности.

Исходя из типа предстоящих работ, можно подобрать оборудование с учетом его специфики.

Лоботокарные

Данные механизмы работают с металлическими деталями большого или неравномерного диаметра, вытачивания цилиндрообразных заготовок большой тяжести, работают они в горизонтальной плоскости.

Карусельные

С помощью таких станков можно выполнять простую подготовку деталей (обтачивание) либо создать заготовки для изготовления более сложных объектов, например, зубчатых колес, так как они могут использоваться как для обычного токарного точения, так и для:

- сверления;

- растачивания;

- подрезания торцов;

- нарезки резьбы;

- зенкирования;

- создания канавок.

Токарно-винторезные

Пожалуй, самый распространенный тип устройств для обработки металла ввиду своей универсальности, кроме того, существуют модели действительно небольших размеров, которые можно поставить в любой маленькой мастерской.

Такой станок позволяет работать с цветметом и черметом, точить конусы, нарезать резьбу разных типов: дюймовую или метрическую, питчевую.

Токарно-револьверные

Токарно-револьверные станки также имеют большое распространение, особенно в формате ЧПУ, с револьверной головкой под несколько инструментов сразу. Многопозиционная поворотная головка, конструктивный элемент, который значительно увеличивает эффективность работы устройства, сокращая время на обработку детали.

Виды токарных станков

Самый часто встречаемый – это винторезный. Он привлекает как частных лиц, так и профессионалов своей простой конструкцией, относительной дешевизной, но при этом точностью резки и удобством работы. При покупке следует смотреть на скорость вращения и подачи – именно эти показатели определяют его производительность. Более технологически сложные и максимально комфортные – это оборудование с ЧПУ (числовое программное управление). Из названия уже понятно, что токарь работает скорее не у станка, а у персонального компьютера. Их достоинства в сравнении с неустаревающей классикой:

- вибрации меньше разбалансируют настройки и выбивают из рабочей готовности компоненты;

- чтобы все узлы не нагревались и охлаждались, постоянно и быстро чередуя температуры, есть функция заблаговременного подогрева;

- еще выше скорость вращения;

- возможность подключения к ЧПУ компьютерных программ для трехмерного моделирования, поэтому можно изготовить с высокой точностью даже самые трудные в ручном режиме детали;

- координаты движения не только горизонтальные, но и вертикальные.

Как работает оборудование

Есть два типа работы – вручную или автоматизированно. Вручную оператор производит все задачи – устанавливает заготовку, резец, проводит расчеты, направляет суппорт на исходную точку, выбирает скорость вращения и режим подачи, а также в процессе деятельности меняет все данные параметры. В этом случае вы имеете дело с классическим аппаратом, созданным по старой токарной технологии обработки металла для растачивания.

Второй тип – это современные модели с ЧПУ. Такую продукцию поставляет . Числовой пульт управления самостоятельно, автоматизировано решает все вышеприведенные задачи, исключая установку болванки, да и то, уже есть оборудование, которое имеет функцию фиксации заготовки. Такие аппараты имеют высокую точность, а также простоту использования.

Черчение

Обработка на станках токарной группы

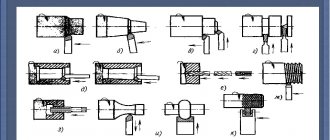

На токарных станках можно выполнять самые разнообразные работы: обтачивать и растачивать наружные и внутренние цилиндрические, конические и фасонные поверхности вращения, прорезать канавки, подрезать торцы, нарезать крепежные и ходовые резьбы, сверлить, зенкеровать, зенковать, развертывать отверстия и др. Для станков токарной группы основным инструментом являются резцы, для обработки отверстия — сверла, зенкеры, развертки, а для нарезания резьбы — резцы, метчики и плашки.

К станкам токарной группы можно отнести: токарные, токарно-винторезные, карусельные, многорезповые, токарно-револьверные, токарные автоматы, полуавтоматы и др.

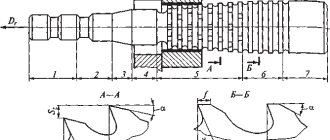

Токарно-винторезный станок (рис. 13) универсальный, так как применяется для выполнения самых разнообразных токарных работ. Наиболее распространены токарно-винторезные станки, на которых обрабатываются всевозможные поверхности вращения, отверстия и резьбы.

Заготовка на станке устанавливается в центрах или закрепляется на шпинделе в патроне 3 и приводится во вращение. В резцедержателе суппорта 4 закрепляются резцы, а в конус пиноли задней бабки 5 вставляются инструменты для обработки отверстий — сверла, зенкеры, развертки.

Шпиндель обычно имеет различное число оборотов. Устанавливают число оборотов поворотом рукояток 1 и 2 коробки скоростей. Коробка подач 6 с соответствующими рукоятками позволяет набирать различные величины продольных и поперечных подач.

Карусельный станок используется для обработки крупных деталей большого диаметра. На них обтачивают и растачивают цилиндрические, конические и фасонные поверхности, производят подрезку торцов.

Многорезцовые токарные станки позволяют обрабатывать детали, например ступенчатые валы или диски, одновременно несколькими резцами. Большое распространение они получили в массовом производстве.