Содержание

- 1 Процесс

- 2 Оборудование 2.1 Типы плоскошлифовальных станков 2.1.1 Горизонтально-шпиндельные (периферийные) плоскошлифовальные станки

- 2.1.2 Вертикально-шпиндельные (шлифовальные) станки

- 2.1.3 Дисковые шлифовальные машины и двухдисковые шлифовальные машины.[3]

- 6.1 Библиография

Классификация цветных металлов

Цветные металлы обладают характерным оттенком и высокой пластичностью. Их добыча осуществляется из земной породы, где они находятся в очень небольшом количестве. Обработка цветных металлов затратное по силам и финансам производство, но оно приносит огромную прибыль. Изделия из них обладают уникальными характеристиками, недоступными при их изготовлении из чёрных материалов.

Все цветные металлы делятся на несколько групп по своим свойствам:

- тяжёлые (олово, цинк, свинец);

- лёгкие (титан, литий, натрий, магний);

- малые (сурьма, мышьяк, ртуть, кадмий);

- рассеянные (германий, селен, теллур);

- драгоценные (платина, золото, серебро);

- радиоактивные (плутоний, радий, уран);

- тугоплавкие (ванадий, вольфрам, хром, марганец).

Выбор группы используемых в производстве цветных металлов зависит от желаемых свойств конечного изделия.

Основные свойства

Медь – пластичный металл с хорошей теплопроводностью, но низким уровнем сопротивления электричеству. Обладает золотистым цветом с розовым отливом. Её редко используют самостоятельно, чаще добавляют в сплавы. Применяют металл для изготовления приборов, машин, электрической техники.

Бронза – самый популярный сплав с медью, производится добавлением олова и химических веществ. Полученное сырьё обладает прочностью, гибкостью, пластичностью, его легко ковать и оно с трудом поддаётся износу.

Алюминий – хорошо проводит электричество, относится к пластичным металлам. Обладает серебристым оттенком и малым весом. Непрочный, но стойкий к коррозии. Используется в военном деле, пищевой промышленности и на смежных производствах.

Цинк – довольно хрупкий цветной металл, но стойкий к коррозии и пластичный, если его нагреть до температуры 100–150 ºC. При его помощи создаётся устойчивое к коррозии покрытие на изделиях, а также различные стальные сплавы.

При выборе цветного металла для будущей детали необходимо учитывать его свойства, знать все преимущества и недостатки, а также рассмотреть варианты сплавов. Это позволит создать максимально качественное изделие с заданными характеристиками.

Процесс

Плоское шлифование — самая распространенная из шлифовальных операций. Это процесс чистовой обработки, в котором вращающийся абразивный круг используется для сглаживания плоской поверхности металлических или неметаллических материалов, чтобы придать им более изысканный вид, удаляя оксидный слой и загрязнения с поверхностей обрабатываемых деталей. Это также позволит получить желаемую поверхность для функционального назначения.

Плоскошлифовальный станок состоит из абразивного круга, зажимного приспособления, известного как чак, а также возвратно-поступательный или поворотный стол. Патрон удерживает материал на месте во время обработки. Это можно сделать двумя способами: ферромагнитный детали удерживаются на месте с помощью магнитного зажима, в то время как неферромагнитные и неметаллические детали удерживаются на месте с помощью вакуума или механических средств. А машинные тиски (из ферромагнитного стали или же чугун), размещенный на магнитном патроне, можно использовать для удержания неферромагнитных деталей, если имеется только магнитный патрон.

Факторы, которые следует учитывать при плоском шлифовании, — это материал шлифовального круга и материал обрабатываемой детали.

Типичные материалы заготовок включают чугун и низкоуглеродистую сталь. Эти два материала не забивают шлифовальный круг во время обработки. Другие материалы — алюминий, нержавеющая сталь, латунь и некоторые пластмассы. При шлифовании при высоких температурах материал имеет тенденцию к ослаблению и более склонен к коррозии. Это также может привести к потере магнетизма в материалах, где это применимо.

Шлифовальный круг не ограничен цилиндрической формой и может иметь множество опций, которые могут быть полезны для передачи различной геометрии обрабатываемому объекту. Оператор может править прямые колеса для создания нестандартной геометрии. При шлифовании поверхности предмета следует иметь в виду, что форма круга будет передана материалу предмета как перевернутое изображение.

Искры

это термин, используемый при поиске значений точности и буквально означает «пока искры не погаснут (не больше)». Он заключается в пропускании заготовки под кругом без изменения глубины резания более одного раза, а как правило, многократно. Это гарантирует, что любые несоответствия в станке или заготовке будут устранены.

Бесцентровое шлифование

Подобная технология характеризуется тем, что заготовка не закрепляется в центрах. В этом случае шлифовка деталей из металла проходит при подаче вращения только двум шлифовальным кругам, между которыми размещается заготовка. В центральной части находится нож, изготовленный из нержавеющей стали. Он исключает вероятность того, что изделия из-за смещения провалится или ее немного заклинит.

Применение подобного оборудования позволяет существенно ускорить процесс шлифования. Это связано с тем, что применяется сразу два абразивных круга. В продаже встречается просто огромное количество станков, работающих по принципу бесцентрового шлифования.

Бесцентровое шлифование

Оборудование

Плоскошлифовальный станок с электромагнитным патроном, на вставке показан ручной магнитный патрон

А шлифовальный станок

это станок используется для обеспечения точности грунтовые поверхности, либо до критического размера, либо для обработки поверхности.

Типичная точность плоскошлифовального станка зависит от типа и использования, однако ± 0,002 мм (± 0,0001 дюйма) должно быть достижимо на большинстве плоскошлифовальных станков.

Машина состоит из стола, который перемещается как в продольном, так и в поперечном направлении колеса. Продольная подача обычно приводится в действие гидравлика, как и поперечная подача, однако может использоваться любая комбинация ручного, электрического или гидравлического управления в зависимости от конечного использования машины (т.е. производства, мастерской, стоимости). Шлифовальный круг вращается в шпиндельной головке и также может регулироваться по высоте любым из описанных ранее методов. Современные плоскошлифовальные станки являются полуавтоматическими, глубина резания и искрообразование могут быть предварительно настроены в зависимости от количества проходов, а после настройки процесс обработки требует минимального вмешательства оператора.

В зависимости от материала заготовки работа обычно выполняется с помощью магнитного патрона. Это может быть электромагнитный патрон или патрон с постоянным магнитом, управляемый вручную; оба типа показаны на первом изображении.

В машине предусмотрена возможность применения охлаждающая жидкость а также удаление металлической пыли (металлических и шлифовальных частиц).

Типы плоскошлифовальных станков

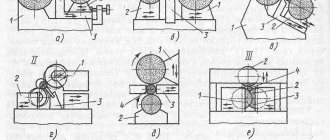

Горизонтально-шпиндельные (периферийные) плоскошлифовальные станки

Периферия (плоская кромка) круга контактирует с заготовкой, образуя плоскую поверхность. Периферийное шлифование используется при высокоточной работе на простых плоских поверхностях; конические или скошенные поверхности; слоты; плоские поверхности возле плеч; углубленные поверхности; и профили.[1]

Вертикально-шпиндельные (шлифовальные) станки

Лицевая сторона колеса (чашка, цилиндр, диск или сегментное колесо) используется на плоской поверхности. Торцевое шлифование круга часто используется для быстрого снятия материала, но некоторые станки могут выполнять работу с высокой точностью. Заготовка удерживается на возвратно-поступательном столе, который можно изменять в зависимости от задачи, или на станке с поворотным столом с непрерывным или индексированным вращением. Индексирование позволяет загружать или выгружать одну станцию, пока шлифовальные операции выполняются на другой.[2] Альтернативный термин — измельчение снега.

Дисковые шлифовальные машины и двухдисковые шлифовальные машины.[3]

Дисковое шлифование похоже на плоское шлифование, но с большей площадью контакта между диском и заготовкой. Дисковые шлифовальные машины доступны как с вертикальным, так и с горизонтальным шпинделем. Двухдисковые шлифовальные машины обрабатывают обе стороны заготовки одновременно. Дисковые шлифовальные машины способны достигать особо точных допусков.[2]

Круги шлифовальные для плоскошлифовальных станков

Основная статья: Шлифовальный круг

Оксид алюминия, карбид кремния, алмаз и кубический нитрид бора (CBN) — четыре обычно используемых абразивных материала для поверхности шлифовальных кругов. Из этих материалов наиболее распространен оксид алюминия. Из-за стоимости алмазные шлифовальные круги и круги CBN обычно изготавливаются с сердцевиной из менее дорогого материала, окруженной слоем алмаза или CBN. Алмазные круги и круги CBN очень твердые и подходят для экономичного шлифования материалов, таких как керамика и карбиды, которые нельзя шлифовать кругами из оксида алюминия или карбида кремния.

Как и при любой операции шлифования, состояние круга чрезвычайно важно. Шлифовальные машины используются для поддержания состояния колеса, они могут быть установлены на столе или в головке колеса, где они могут быть легко применены.

Шлифование металла

Обработку металла и различных сплавов при применении абразивного материала принято называть шлифованием. Подобная технология позволяет изменить шероховатость и другие параметры наружной или внутренней цилиндрической, а также плоской поверхности. Шлифование металла может проводится при использовании различного специального оборудования. Рассматривая особенности подобной механической обработки нужно уделить внимание следующим моментам:

- Процесс шлифования – финишный этап обработки, который проводится для получения определенной шероховатости.

- Подобная технология не применяется для изменения размеров в большом диапазоне.

- Довести поверхность до требуемой шероховатости можно при использовании современного оборудования можно после термообработки металла.

При проведении рассматриваемой операции учитывается довольно большое количество особенностей:

- Скорость круга – параметр, который зависит от наружного диаметра абразива и возможностей станка.

- Скорость перемещения детали.

- Глубина резания.

- Возможность поперечной подачи.

Стоит отметить, что сегодня подобную технологию постепенно вытесняет чистовое точение металла на высоких скоростях и минимальной подаче.

Смазка

Смотрите также: Смазочно-охлаждающая жидкость

Смазочные материалы иногда используются для охлаждения заготовки и круга, смазки поверхности раздела и удаления стружка (чипсы). Его следует наносить непосредственно на зону резания, чтобы жидкость не уносилась шлифовальным кругом. Обычные смазочные материалы включают водорастворимые химические жидкости, водорастворимые масла, синтетические масла и масла на нефтяной основе. Тип используемой смазки зависит от материала обрабатываемой детали и указан в таблице ниже.[4]

Типы смазок, используемых для шлифования, в зависимости от материала заготовки[4]

| Материал заготовки | Смазка |

| Алюминий | Масло для тяжелых условий эксплуатации |

| Латунь | Легкое масло |

| Чугун | Эмульгируемое масло для тяжелых условий эксплуатации, химическое и синтетическое масло для легких режимов работы |

| Мягкая сталь | Водорастворимое масло для тяжелых условий эксплуатации |

| Нержавеющая сталь | Эмульгируемое масло для тяжелых условий эксплуатации, химическое и синтетическое масло для тяжелых условий эксплуатации |

| Пластмассы | Водорастворимое масло, сухое эмульгируемое масло для тяжелых условий эксплуатации, легкое химическое и синтетическое масло |

Шлифование плоских поверхностей

Часто обработке подвергаются плоские корпусные заготовки из различного металла. Проводимая операция по изменению шероховатости поверхности характеризуется следующими особенностями:

- Заготовка располагается на специальном столе, за счет которого обеспечивает надежное крепление. Фиксация может быть механической или магнитной.

- Основное вращение передается абразивному кругу, возвратно поступательное заготовке или инструменту.

Шлифование плоских поверхностей

За счет подбора круга с наиболее подходящим профилем можно провести обработку самых сложных форм. При работе в зону контакта инструмента и заготовки может подаваться охлаждающая жидкость.

Лекция№13 Абразивная обработка (стр. 2 )

Перспективным направлением повышения производительности и качества шлифования является применение кругов с прерывистой рабочей поверхностью (рис. 7.62, б):

с выточками, пазами, спиральными прорезями, канавками, насечками; к ним относятся и сегментные круги.

Характеристика абразивных кругов.

Производительность и качество абразивной обработки, стойкость инструмента, себестоимость операции во многом зависят от правильного выбора шлифовального круга. В характеристику круга входят все параметры, определяющие строение, состав, свойства, форму, геометрические размеры, точность их исполнения и допускаемую скорость резания. Например: абразивный круг 24А 16 М2 8 К5/ ПССтип 1 35 м/с ГОСТ 2424 — 80: электрокорунд белый, зернистость 16, твердость М2, структура 8, связка керамическая К5, парообразователь — полистирол марки ПСС, зернистость 40, объемное содержание полистирола при прессовании равно 15 %, форма — круг прямого профиля, рабочая скорость 35 м/с; абразивная головка AW 8 х 10 24А 25-Н СТ1 6 А 35 м/с ГОСТ 2447 — 82*: головка цилиндрическая, диаметром 8 мм, высотой 10 мм, белый электрокорунд, зернистость 25Н, степень твердости СТ1, 6-й номер структуры, связка керамическая, класс точности А, рабочая скорость 35 м/с.

Технологические разновидности процесса шлифования.

По характеру обрабатываемых поверхностей можно различить четыре основные схемы шлифования: обработка круглых наружных поверхностей; обработка круглых внутренних поверхностей; обработка плоских поверхностей; обработка сложных (фасонных) поверхностей.

При круглом наружном шлифовании в центрах

в заготовке предварительно выполняют центровые отверстия. Диаметр шлифовального круга не зависит от диаметра обработанной поверхности, он определяется прочностью круга, параметрами станка, технологическими факторами обработки. В основном шлифование производят периферией круга. Шлифовальному кругу придаются главное движение Д. и движения поперечной и (или) продольной подачи. Движение круговой подачи

Da

придается заготовке. Скорость главного движения, м/с, определяется по формуле

где . — диаметр шлифовального круга, мм; — частота вращения круга, об/мин.

Круговая подача определяется по формуле

где v3

— скорость движения заготовки, м/мин; — максимальный диаметр обрабатываемой поверхности, мм; — частота вращения заготовки, об/мин.

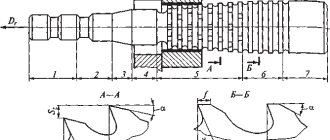

Продольная подача измеряется в долях ширины шлифовального круга за оборот детали, в миллиметрах на оборот детали, в миллиметрах в минуту, в метрах в минуту. Поперечная подача и подача под углом измеряются в миллиметрах на оборот детали, миллиметpax на ход стола или шлифовальной бабки, в миллиметрах на двойной ход стола или шлифовальной бабки, в миллиметрах в минуту. При многопроходном шлифовании с продольной подачей (рис. 7.63, а)

обработку производят с частичным выходом шлифовального круга из контакта (на величину 20% ширины круга). Если обрабатываемая шейка ограничена торцевой поверхностью, на заготовке предварительно протачивают канавку для выхода шлифовального круга. После каждого двойного хода круга (заготовки) круг подается в радиальном направлении на заготовку на величину глубины резания. В конце обработки один или несколько проходов выполняют без радиальной подачи круга (выхаживание). Данная схема применяется для черновой и чистовой обработки поверхностей сравнительно большой длины (валы, оси). При обработке конических поверхностей заготовка поворачивается на угол, равный половине угла при вершине конуса. При однопроходном шлифовании с продольной подачей (глубинное шлифование) весь припуск снимают за один проход (рис. 7.63,

б).

Для улучшения работы круга его заправляют на конус или уступами. Глубинное шлифование более производительно, чем многопроходное, но точность обработки ниже. Данная схема применяется для черновой и получистовой обработки деталей большой жесткости.

Рис. 7.63. Схемы круглого наружного шлифования в центрах:

а

— многопроходное;

б

— глубинное;

в, г

— с поперечной подачей одно — и многопроходное соответственно;

д, е

— с тангенциальной подачей одно — и многопроходное соответственно;

ж

— врезное;

Dr

— главное движение; Д, — движение круговой подачи;

Ds

— движение подачи;

DSпрод

— движение продольной подачи;

DSnon

— движение поперечной подачи;

DST

— движение тангенциальной подачи

При обработке конических поверхностей заготовка поворачивается на угол, равный половине угла при вершине конуса.

При обработке методом поперечной подачи шлифовальный круг равномерно или дискретно подается в радиальном направлении (движение DSnon

). В конце обработки проводится выхаживание. Этот метод более производителен, чем шлифование с продольной подачей. Точность обработки существенно зависит от геометрической точности круга, который необходимо чаще править. Этим методом можно обрабатывать короткие фасонные поверхности. При однопроходной схеме (рис. 7.63,

в)

кругу придают осциллирующие движения вдоль оси заготовки, что повышает точность обработки. Данная схема применяется для черновой и чистовой обработки относительно коротких шеек заготовок большой жесткости, конических и фасонных поверхностей. При многопроходной схеме (уступами) (рис. 7.63,

г)

возможна последовательная обработка нескольких шеек, что обеспечивает малую величину несоосности обработанных поверхностей. Данная схема применяется для черновой и чистовой обработки относительно коротких шеек заготовок большой жесткости (ступенчатые валы, блоки шестерен, шейки коленчатого вала), конических и фасонных поверхностей.

При обработке методом тангенциальной подачи шлифовальному кругу придается равномерное или дискретное движение подачи (DST

) в тангенциальном направлении. Преимущество метода заключается в том, что в конце рабочего хода съем постепенно уменьшается, в момент совпадения осей круга и заготовки происходит выхаживание; шлифовальную бабку станка можно расположить внизу станка; существенно повышается точность обработки; облегчается автоматизация процесса. При однопроходной обработке (рис. 7.63,

д)

можно шлифовать фасонные поверхности. При многопроходной обработке (рис. 7.63,

е)

возможно последовательное шлифование нескольких шеек. Данные схемы применяются для чернового и чистового шлифования относительно коротких цилиндрических, конических и фасонных поверхностей. При необходимости одновременной обработки шейки и прилегающего к ней торца применяют врезное шлифование с подачей круга под углом к оси заготовки (рис. 7.63,

ж).

При круглом наружном бесцентровом шлифовании

(рис. 7.64,

а)

заготовка

2

опирается на нож

3

и базируется по обработанной поверхности, что существенно повышает точность обработки. Заготовка получает вращение от ведущего круга

4.

Скорость движения ведущего круга в 60—100 раз меньше скорости движения шлифовального круга

1.

При расположении ведущего и шлифовального кругов на скрещивающихся осях заготовка получает дополнительное прямолинейное движение вдоль оси шлифовального круга. Вращение заготовке можно передавать магнитной планшайбой 5 (рис. 7.64,

д).

В этом случае заготовка базируется торцем и удерживается силами магнитного притяжения.

При вращении заготовки от ведущего круга ее скорость (круговая подача) определяется по формуле

где v3

— скорость движения заготовки, м/мин;

—

диаметр ведущего круга, мм; — частота вращения ведущего круга, об/мин; — коэффициент, учитывающий проскальзывание ведущего круга и заготовки; — угол наклона оси ведущего круга или ножа (направляющей линейки) к оси заготовки, обычно = 2…6°.

Скорость продольного перемещения заготовки, мм/мин, равна

Шлифованием с поворотом ведущего круга и продольной подачей (см. рис. 7.64, а)

или поворотом направляющей линейки (рис. 7.64,

б),

имеющим высокую производительность, обрабатывают большие партии (500—1000 шт. в смену) гладких цилиндрических деталей (штифты, пальцы, подшипниковые кольца). Шлифованием с ведущим кругом и радиальной подачей шлифующего круга (рис. 7.64,

в)

обрабатывают цилиндрические, конические, ступенчатые и фасонные поверхности сравнительно небольшой длины. Шлифование с тангенциальной подачей шлифующего круга (рис. 7.64,

г)

позволяет обрабатывать те же поверхности, а при специальной наладке и плоские. Шлифование с поперечной подачей и установкой заготовки на магнитной планшайбе (см. рис. 7.64,

д)

позволяет с большой точностью обрабатывать цилиндрические поверхности небольшой длины (например, кольцо подшипника).

Рис. 7.64. Схемы круглого наружного бесцентрового шлифования:

а

— с продольной подачей;

б

— с поворотом направляющей линейки;

в —

с радиальной подачей;

г

— с тангенциальной подачей;

д —

на планшайбе;

е —

с упором;

1

— шлифовальный круг;

2

— заготовка;

3

— нож;

4

— ведущий круг;

5

— планшайба;

Dr

— главное движение;

DB

— движение ведущего круга;

DST

— движение тангенциальной подачи;

DSnоп

— движение поперечной подачи

Для обработки цилиндрических или конических деталей небольшой длины (к примеру, стержень клапана) применяют шлифование с упором (рис. 7.64, ё).

При внутреннем шлифовании

в патроне диаметр шлифовального круга ограничен диаметром обрабатываемого отверстия и равен 0,5…0,8 диаметра обрабатываемого отверстия.

При внутреннем шлифовании в патроне движение круговой подачи DД

осуществляется за счет вращения заготовки со скоростью

где —

скорость движения заготовки, м/мин; — диаметр обрабатываемого отверстия, мм;

п3 —

частота вращения заготовки, об/мин.

Схемы обработки заготовок при внутреннем шлифовании в патроне (рис. 7.65) аналогичны схемам обработки при круглом наружном шлифовании в центрах (см. рис. 7.63).

При внутреннем бесцентровом шлифовании

круговая подача осуществляется за счет вращения заготовки со скоростью

Рис. 7.65. Схемы внутреннего шлифования в патроне:

а, б —

соответственно одно — и многопроходное с продольной подачей;

в, г —

соответственно одно — и многопроходное с поперечной подачей; D. — главное движение;

БЛ

— движение круговой подачи;

DSпрод—

движение продольной подачи;

DSnon—

движение поперечной подачи.

где v3

—

скорость движения заготовки, м/мин;

DBK

— диаметр ведущего круга, мм; nВ. К — частота вращения ведущего круга, об/мин; — коэффициент, учитывающий проскальзывание ведущего круга и заготовки.

Заготовку устанавливают на двух вращающихся роликах и неподвижной опоре (рис. 7.66, а)

или на трех вращающихся роликах, ролик большего диаметра является ведущим (рис. 7.66,

б).

Рис. 7.66. Схемы внутреннего бесцентрового шлифования:

а

— с установкой на двух роликах;

б

— с установкой на трех роликах;

Dr

— главное движение;

Dд

— движение круговой подачи; DВ — движение ведущего ролика;

DSпрод

— движение продольной подачи; DSпоп — движение поперечной подачи

В обоих случаях наружная базовая поверхность должна быть окончательно обработанной. При установке заготовки на двух роликах шлифуют цилиндрические отверстия в деталях сравнительно небольшой длины (кольца, втулки). При установке заготовки на трех роликах возможно шлифование с продольной или поперечной подачей шлифовального круга. При обработке с продольной подачей производят черновое, получистовое и чистовое шлифование цилиндрических отверстий в кольцах и втулках. При обработке с поперечной подачей производят черновое шлифование отверстий в жестких втулках и кольцах.

При внутреннем планетарном шлифовании

заготовка неподвижна. Для осуществления движения круговой подачи шпинделю шлифовальной бабки придают дополнительное вращение вокруг оси обрабатываемого отверстия. При многопроходном шлифовании с продольной подачей (рис. 7.67,

а)

осуществляют черновую и чистовую обработку сквозных и глухих отверстий относительно большой длины в корпусных деталях. Однопроходное (глубинное) шлифование с продольной подачей (рис. 7.67,

б)

более производительно, но точность обработки ниже. При многопроходном шлифовании с продольной и поперечной подачами (рис. 7.67,

в)

осуществляют обработку ступенчатых отверстий в корпусных деталях. При однопроходном шлифовании с поперечной подачей (рис. 7.67,

г)

осуществляют черновую обработку сквозных, глухих, цилиндрических, конических и фасонных отверстий относительно малой длины в корпусных деталях большой жесткости. При

плоском шлифовании

главное движение Dr придается режущему инструменту — шлифовальному кругу. Движения подачи придаются заготовке и кругу. Заготовку устанавливают на магнитный стол станка или в приспособлениях (например, в тисках, в синусных тисках, на синусной линейке), устанавливаемых на магнитном столе.

Рис. 7.67. Схемы внутреннего планетарного шлифования:

а, б

— соответственно много — и однопроходное с продольной подачей;

в —

многопроходное с продольной и поперечной подачами;

г

— однопроходное с поперечной подачей;

Dr

— главное движение;

DSпрод

— движение продольной подачи; DSпоп — движение поперечной подачи

Плоское шлифование характеризуется наличием прямолинейной продольной DSпрод

(при установке заготовок на вращающийся стол — круговой подачей), поперечной DSпоп и вертикальной (нормальной)

DSb

подач. Продольную подачу (скорость детали) измеряют в метрах или миллиметрах в минуту. Поперечную и вертикальную подачи осуществляют после каждого двойного (одинарного) хода стола станка с заготовкой относительно круга и измеряют в миллиметрах на двойной (одинарный) ход стола станка. Припуск снимается за несколько ходов (многопроходное шлифование) или за один ход (однопроходное, силовое, или глубинное, шлифование). Глубинное шлифование более производительно, чем многопроходное, но требует большей жесткости технологической системы СПИД и менее точное.

Плоское шлифование выполняется периферией или торцем круга. При шлифовании торцем круга колебания инструментального шпинделя меньше влияют на рельеф обработанной поверхности, поэтому обеспечивается большая точность и меньшая шероховатость обработанной поверхности.

Плоское шлифование периферией круга по многопроходной схеме с линейной продольной, поперечной и вертикальной подачами (рис. 7.68, а)

применяется для чернового и чистового шлифования поверхностей с относительно большой шириной или комплектов деталей (шпонки, линейки, клинья). Однопроходная схема с линейной продольной и поперечной подачами применяется только для чернового шлифования поверхностей. Шлифование с круговой подачей (рис. 7.68,

б)

применяют для обработки относительно большой партии деталей небольших размеров (например, кольца, втулки).

Плоское шлифование торцем круга по многопроходной схеме с линейной продольной, поперечной и вертикальной подачами (рис. 7.68, в)

применяется для чернового и чистового шлифования больших плоских поверхностей (плиты, столы).

Однопроходная схема с линейной продольной, поперечной и вертикальной подачами применяется для чернового шлифования.

Рис 7.68. Схема плоского шлифования.

а

периферией круга с продольной, поперечной и вертикальными подачами;

б

периферией круга с круговой подачей;

в

торцем круга с продольной, поперечной и вертикальной подачей;

г

торцем круга с круговой подачей; DSпрод движение продольной подачи; DSпоп движение поперечной подачи; DSв движение верткальной подачи; DSкруг движение круговой подачи; Dr главное движение.

Многопроходная схема с линейной продольной и вертикальной подачами применяется для чернового и чистового шлифования поверхностей с шириной обработки меньше диаметра круга. Однопроходная схема с линейной продольной подачей применяется только для чернового шлифования поверхностей с шириной обработки меньше диаметра круга. Шлифование с круговой подачей (рис. 7.68, д)

применяют для обработки относительно большой партии деталей небольших размеров (кольца, втулки).

Станки шлифовальной группы.

В условиях единичного и серийного производства широко используются универсальные кругло-шлифовальные, плоскошлифовальные и бесцентрово-шлифовальные станки.

Круглошлифовальный станок представлен на рис. 7.69, а.

На верхних направляющих станины

8

установлен стол

1.

На верхней, поворотной части

2

стола размещен поворотный суппорт

10

с передней

4,

задней

17

бабками и коробкой скоростей

3.

На задней части станины расположена шлифовальная бабка

6

с шлифовальным кругом

5.

Стол станка перемещается в продольном направлении штоком

11

гидроцилиндра

9.

При шлифовании длинных конических поверхностей заготовка устанавливается в центрах передней и задней бабок (рис. 7.70,

а).

Верхняя часть стола поворачивается на половину угла при вершине конуса заготовки. При шлифовании коротких конусных поверхностей заготовку зажимают в патроне передней бабки, которую поворачивают на требуемый угол с помощью поворотного суппорта (рис. 7.70,

б).

Внутришлифовальный станок имеет аналогичную компоновку. Однако у него нет задней бабки, а шлифовальная бабка выполнена консольной. Так как круги для внутришлифовальных работ имеют малый диаметр, механизм главного движения должен обеспечить высокие обороты шлифовального круга (дооб/мин).

Рис. 7.69. Станки шлифовальной группы:

а

— круглошлифовальный;

б

— бесцентрово-шлифовальный;

в

— плоскошлифовальный;

1

— стол;

2 —

верхняя, поворотная часть стола;

3 —

коробка скоростей;

4

— передняя бабка;

5

— абразивный круг;

б

— шлифовальная бабка; 7 — задняя бабка;

8

— станина;

9 —

гидроцилиндр;

10, 16 —

поворотные суппорты;

11 —

шток;

12, 14

— механизмы правки;

13 —

ведущий круг; 75 — бабка ведущего Круга;

17 —

задняя бабка (колонна);

18 —

стол ведущего круга;

19 —

нож;

20

—

магнитная плита

Рис. 7.70. Шлифование наружных конических поверхностей:

а

— в центрах;

б

— в патроне; / — передняя бабка;

2

— поводок;

3

— шлифовальный круг;

4

— задняя бабка; 5— центр;

6

— заготовка; 7— патрон;

8

— поворотный суппорт; а — угол при вершине конуса заготовки

Производительность внутришлифовальных станков невысока, так как консольное расположение шлифовальной бабки и консольное закрепление шлифовального круга не обеспечивают необходимой жесткости системы СПИД, кроме того, требуется частая правка круга.

Бесцентрово-шлифовальный станок показан на рис. 7.69, б.

На станине

8

размещена шлифовальная бабка

6

с абразивным кругом

5

. На верхних направляющих станины установлен стол

1

и вертикальная колонна 77с поворотным суппортом

16

и бабкой

15

ведущего круга

13.

Каждый из кругов периодически правят с помощью механизмов для правки

12

и

14.

Заготовку устанавливают на нож

19

между шлифовальным и ведущим кругами, которые выбираются таким образом, чтобы трение между заготовкой и

ведущим кругом было больше трения между заготовкой и шлифовальным кругом. Если необходимо продольное перемещение заготовки, ведущий круг поворачивают на угол 1…7″ относительно оси заготовки. Появляется осевая составляющая силы трения, которая придает заготовке осевое движение подачи, и гладкие цилиндрические заготовки (цилиндры, кольца) можно подавать непрерывно, что резко повышает производительность обработки.

Плоскошлифовальный станок показан на рис. 7.69, в.

На поперечных направляющих станины

8

установлена вертикальная колонна

17,

по вертикальным направляющим которой перемещается шлифовальная бабка

6

с абразивным кругом 5. Круг частично закрыт защитным кожухом. По горизонтальным направляющим станины перемещается стол

1.

Продольные движения стола осуществляются штоком

11

гидроцилиндра

9.

В направляющих стола могут устанавливаться заготовка, машинные тиски, синусные тиски или стол, магнитная плита (стол)

20.

На магнитной плите могут размещаться заготовка, синусные тиски или стол.

Производительность шлифования.

Для расчета машинного времени, мин, при шлифовании можно использовать формулу

TM=LZi/(SMt),

где L

— длина обрабатываемой поверхности или длина окружности шлифуемого изделия, мм;

Z—

припуск под шлифование, мм;

i

— число проходов;

SM—

продольная подача изделия, мм/мин;

t

— глубина шлифования, мм.

Производительность шлифования (без учета холостых, вспомогательных ходов, непроизводительных потерь времени) равна

Q

=SMt/(LZ).

Технологические требования к деталям, обрабатываемым шлифованием.

Базовые поверхности (рис. 7.71) необходимо предварительно обрабатывать. Они должны обеспечивать точную и надежную установку и закрепление заготовки. При обработке поверхностей

1

на плоскошлифовальных станках в качестве базовой необходимо выбрать наиболее развитую плоскость

2.

При базировании в патроне в качестве базовой следует принять цилиндрическую поверхность

3,

при базировании в центрах — центровые отверстия

5

или установочные фаски 7. Между шейками вала и торцами, из-за непрерывного осыпания круга, образуется галтель

8.

Если галтель недопустима, следует предусмотреть переходную технологическую канавку

4

для выхода шлифовального круга.

Рис. 7.71. Технологические требования к заготовкам, обрабатываемым

шлифованием:

1

— обрабатываемая поверхность;

2, 3, 5,

7 — базовые поверхности;

4

— технологическая канавка;

6

— точные поверхности;

8

— галтель;

9 —

проточка

Точные поверхности 6

необходимо разделять проточками

9,

которые можно не обрабатывать. Желательно избегать конструирования поверхностей с большим перепадом диаметров. При подрезании торца после протягивания шлицов желательно иметь наружные выточки, которые обеспечат безударную работу резца.

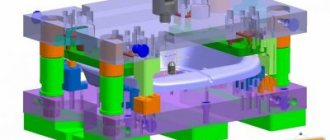

Отделочные операции

Развитие современной авиационной и автомобильной техники направлено на увеличение скоростей движения, уменьшение удельной массы (отношение массы машины к ее мощности), повышение надежности и производительности. Возрастают требования к точности обработки деталей машин, что связано с применением отделочных (финишных) операций. Для отделочных методов обработки характерны небольшие толщины срезаемого слоя, незначительные силы резания и тепловыделение. Отделочная обработка позволяет повысить точность обработанной поверхности, нанести на нее необходимый микрогеометрический рисунок, повысить эксплуатационные свойства детали. К отделочным видам обработки относятся: тонкое шлифование; алмазное точение и фрезерование; хонингование; суперфиниширование; доводка-притирка; полирование; ленточное шлифование; абразивно-жидкостная обработка; виброабразивная обработка; магнитно-абразивная обработка.

Тонкое шлифование

производят мягкими мелкозернистыми шлифовальными кругами на больших скоростях резания (от 35 м/с) с обильной подачей СОТС. Процесс характеризуется снятием малых припусков (0,04…0,08 мм на сторону), малыми подачами (0,005…0,1 мм/об), частой правкой круга. Перед окончанием обработки шлифовальный крут работает без подачи (выхаживание). При этом съем металла происходит за счет упругих сил в технологической системе СПИД с постепенным уменьшением силы резания. Процесс осуществляется на станках высокой и особо высокой точности, обеспечивающих плавность хода всех механизмов, высокой жесткости и виброустойчивости технологической системы СПИД. Тонкое шлифование требует хорошей фильтрации СОТС, чтобы исключить попадание абразива и стружки в зону шлифования.

Прецизионная обработка

(тонкое точение и растачивание, алмазное точение, тонкое фрезерование) характеризуется высокими скоростями резания (100м/мин), малыми подачами (0,01…0,15 мм/об), малой глубиной резания (0,05…0,3 мм) при высокой виброустойчивости технологической системы СПИД. Стальные заготовки с прерывистой обрабатываемой поверхностью (наличие пазов, шлицов, отверстий), детали из высокопрочных сталей и чугуна обрабатывают при скоростях резания до 50 м/мин (при применении инструментов с режущей частью из сверхтвердых материалов скорость резания можно повысить до 150 м/мин).

Таблица 7.18 Инструментальные материалы для прецизионной обработки

| Обрабатываемый материал | Инструментальный материал |

| Чугун, цветные сплавы, пластмассы, порошковые материалы | Твердые сплавы ВК2; ВКЗ; ВК4; ВК8 |

| Легированные и конструкционные стали | Твердые сплавы Т14К8; Т15К6; Т30К4; Т60К6. Безвольфрамовые твердые сплавы КНТ16, ТН20 |

| Цветные сплавы, пластмассы, неметаллические материалы | Алмазы природные типа карбонадо АРК4; АРВ1 |

| Закаленные стали, высокопрочный чугун | Сверхтвердые материалы: гексагонит-р; эльбор-Р |

| Закаленные стали, высокопрочный чугун при высокой жесткости технологической системы СПИД | Минералокерамика, керметы |

Рекомендации по применению инструментальных материалов приведены в табл. 7.18.

Прецизионная обработка позволяет получить шероховатость поверхности Ra

0,02…0,63 мкм, точность по 5 —9-му квалитетам.

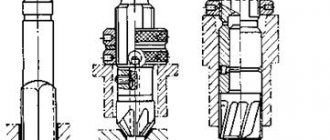

Хонингование —

отделочный метод обработки внутренних поверхностей абразивными брусками.

Хонингование применяется в условиях серийного и массового производства после операций растачивания, развертывания, протягивания и шлифования для повышения точности формы, размера и снижения шероховатости поверхности отверстий, создания специфического микропрофиля обработанной поверхности. Обработку производят с помощью абразивных или алмазных брусков, закрепленных в хонинговальной головке (хоне).

В зависимости от вида крепления хона различают несколько схем хонингования. Схему, когда хон жестко связан с шпинделем станка, а заготовке сообщают две степени свободы (рис. 7.80, а),

применяют для обработки заготовок параллельными нижней и верхней плоскостями и перпендикулярной к ним осью отверстия. При обработке мелких и среднегабаритных заготовок используют схему с жесткой связью хона и шпинделя станка, но заготовке сообщают до четырех степеней свободы (рис. 7.80,

б).

Если несоосность шпинделя и обрабатываемого отверстия менее 0,05 мм, применяют одношарнирное крепление хона (рис. 7.80,

в),

если же несоосность более 0,05 мм — двухшарнирное (рис. 7.80,

г).

При обработке тонкостенных заготовок или в случаях, когда трудно обеспечить соосность отверстия и шпинделя, используют двух шарнирное крепление, а заготовке сообщают четыре степени свободы (рис. 7.80,

д).

Рис. 7.80. Схемы хонингования:

а

— с двумя степенями свободы заготовки:

D,

— главное движение;

D2

— возвратно-поступательное перемещение хона;

б

— с четырьмя степенями свободы заготовки;

в

— с одношарнирным креплением хона;

г

— с двухшарнирным креплением хона;

д

— с двухшарнирным креплением хона и четырьмя степенями

свободы заготовки

Хону, как правило, сообщают три движения: вращение D1

возвратно-поступательное перемещение

D2

и радиальное движение подачи. При вибрационном хонинговании хону или заготовке придают дополнительное круговое или возвратно-поступательное движение с малой амплитудоймкм) и частотой до 20 двойных ходов в минуту. Скорость главного движения D, для обработки стали составляет 45…60 м/мин, для обработки чугуна — 60…75 м/мин. Соотношение скоростей движений О, и

D2

равно 1,5

Рис. 7.81. Развертка обработанной поверхности:

а

— обычное хонингование:

1, 2

— нижнее и верхнее положение брусков соответственно;

3 —

смещение бруска на один шаг;

h

— перебег;

t

— шаг смещения брусков;

б

— вибрационное хонингование

На рис. 7.81, а показана развертка обработанной поверхности и схема образования сетки. Крайние нижнее 1

и верхнее

2

положения абразивных брусков устанавливают с перебегом

h,

который необходим для точной обработки отверстия. Минимальные отклонения формы получаются при перебеге

h,

равном 0,33 длины бруска, и длине бруска, равной 0,5…0,75 длины обрабатываемого отверстия. При каждом двойном ходе бруски оказываются в положении

3,

т. е. смещаются на шаг

t.

Изменяя соотношение

D1/D2,

можно менять угол наклона сетки. При вибрационном хонинговании вид сетки изменится (рис. 7.81,

б).

По характеру крепления брусков в хоне различают хоны с подпружиненными брусками (при обработке отверстий не исправляются такие погрешности формы, как непрямолинейность оси отверстия) и хоны с жестким креплением брусков (при обработке происходит исправление всех погрешностей формы, но точность обработки ниже).

| Из за большого объема этот материал размещен на нескольких страницах: 2 |