Обработка металлов сверлением: основные сведения

Сверлильная обработка производится на специальных сверлильных станках, где заготовка жестко закреплена, а режущий инструмент вращается и одновременно движется поступательно вдоль оси отверстия, высверливаемого в обрабатываемой детали (это движение называется подачей). Различают вертикальносверлильные и радиально-сверлильные станки. Первые используются для сверления отверстий в небольших заготовках, которые в процессе настройки перемещают по столу с тем расчетом, чтобы ось сверла и ось будущего отверстия совпали. Для работы с тяжелыми и крупногабаритными заготовками используют радиально-сверлильные станки. На них обрабатываемая деталь сразу жестко фиксируется на столе, а шпиндель станка устанавливается в нужном положении.

Работы, выполняемые на сверлильных станках:

- сверление;

- развертывание;

- зенкерование;

- нарезание резьбы.

Режущие инструменты, используемые для обработки деталей на сверлильных станках:

- сверла;

- развертки;

- зенкеры;

- метчики (для нарезания резьбы).

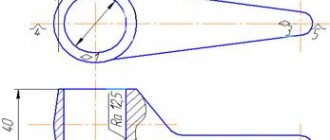

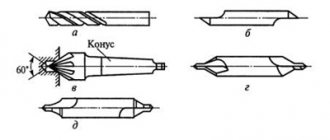

Основным режущим инструментом при сверлении деталей является сверло. Обычно для этой цели используются спиральные сверла, состоящие из рабочей части, шейки и хвостовика. Рабочая часть, в свою очередь, состоит из двух частей — режущей и центрирующей. У режущей части две режущие рабочие кромки, соединенные между собой перемычкой. Центрирующая часть имеет пару винтовых ленточек, выполняющих функцию направляющих в процессе сверления металла, а также две спиральных канавки, по которым подводится смазочно-охлаждающая жидкость и отводится стружка. Хвостовик может иметь коническую либо цилиндрическую форму. Первый вариант предназначен для крепления сверла в шпинделе посредством переходных втулок, второй вариант — для крепления в патроне. Шейка сверла несет на себе маскировку, где в числе прочих параметров указывается диаметр сверла и материал его режущей кромки.

Обработка отверстий

Сверление.

Сверлением получают отверстия в сплошном материале. Короткие (неглубокие) отверстия сверлят обыкновенными спиральными сверлами, получая точность 12-13 квалитета, а при малых диаметрах даже более высокую.

Различают два метода сверления: вращением сверла — станки сверлильной группы и вращением детали — станки токарной группы.

Второй метод используют при глубоком сверлении, кольцевом сверлении крупных отверстий, требующем от станка большей мощности и жесткости, чем может обеспечить сверлильный станок. В остальных случаях этот метод является простым следствием включения сверления в состав токарной операции (револьверные станки, токарные автоматы и др.). Для уменьшения бокового отжима сверла в момент врезания предусматривают в предшествующем переходе засверливание отверстия коротким жестким сверлом с меньшим углом при вершине.

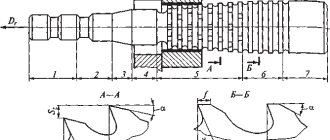

На сверлильных станках операции сверления выполняют с помощью кондукторов. Кондуктор позволяет обрабатывать в одной операции много отверстий одного диаметра. Для получения отверстий разных диаметров в одной операции применяются для закрепления инструмента быстросменные патроны (рис. 5.8). Для повышения производительности применяют многошпиндельные головки или специальные (агрегатные) станки.

рис. 5.8. Быстросменный патрон

Для точных отверстий сверление является первой операцией (или переходом), подготавливающей отверстие к последующей более точной обработке. Применение кондуктора с быстросменными втулками и быстросменных патронов для закрепления инструментов в шпинделе станка позволяет выполнять в одной операции сверление, зенкерование и развертывание.

Зенкерование. Зенкеры применяют для обработки отверстий диаметром до 120 мм. Цельные зенкеры имеют 3-4 режущих зуба и спиральные канавки, меньшей глубины, чем у сверл. Благодаря этому они обладают большей жесткостью, чем сверла, и менее склонны к уводу. Крупные зенкеры делают насадными, со вставными зубьями.

Зенкерование – универсальный процесс, как и обработка резцом. Наибольшая величина припуска ограничивается лишь прочностью зенкера. Геометрия зуба зенкера близка к геометрии резца, но поскольку у зенкера несколько зубьев, подача его на один оборот может быть большей, а вместе с этим — больше и производительность обработки.

Черновое (обдирочное) зенкерование применяют для обработки отверстий, полученных в отливках или поковках. Для предотвращения вибраций и увода зенкер направляют направляющей втулкой. Это необходимо не из-за малой жесткости самого зенкера, а вследствие недостаточной жесткости станка, особенно если станок сверлильный. Точность отверстия после обдирки зенкером примерно соответствует 12-13 квалитету.

Особенно часто зенкерование применяют после сверления для повышения точности отверстия и точности положения его оси, которое обеспечивается лучшей по сравнению со сверлом геометрией зенкера и его большей жесткостью. При этом достигается 11-12 квалитет точности отверстия по диаметру, а в благоприятных условиях (малый диаметр, небольшой и равномерный припуск) и более высокая, с шероховатостью до Ra 2.5 мкм.

а б в

Рис. 5.9. Раззенковывание отверстия (а), зенкование фаски (б) и подрезание торца (в)

Зенкерованием снимают фаски у отверстий, делают углубления, а также площадки (торцовка), необходимые для крепежных деталей т. п. Для того чтобы указать на такую особенность процесса, его часто называют зенкованием, а применяемые зенкеры — зенковками (рис. 5.9). Подрезание торцев в труднодоступных местах производят съемными зенковками (рис. 5.10), укрепляемыми на державке так называемым штыковым затвором.

рис. 5.10. Съемные зенковки

В операциях, выполняемых на револьверных станках, находят применение, кроме сверл, зенкеров и зенковок, комбинированные инструменты, позволяющие совмещать переходы.

Развертывание. Развертыванием обрабатывают отверстия в том же диапазоне диаметров, что и зенкерованием. Небольшие развертки делают цельными, а крупные — насадными.

Развертки рассчитаны на снятие малого припуска. Они отличаются от зенкеров большим числом зубьев и прямым направлением зубьев, меньшими углами в плане. Снятие разверткой большого припуска дает результаты по точности и производительности даже худшие, чем зенкерование.

Для того чтобы оставить на развертывание малый припуск, предшествующая обработка должна быть соответственно точной — обычно ею служит зенкерование или растачивание резцом. В результате может быть достигнута точность отверстия, соответствующая 9-10 квалитету.

Для достижения более высокой точности необходим более точный метод предшествующей обработки. Таким методом может служить само развертывание после зенкерования или растачивания резцом. По отношению к последующему более точному (чистовому) развертыванию оно будет черновым. Чистовым развертыванием возможно получать отверстия с точностью до 7 квалитета при шероховатости до Ra 0,63.

Как процесс более тонкий, чем зенкерование, развертывание более чувствительно не только к колебаниям величины припуска, но и к другим факторам, влияющим на точность обработки. В частности, помимо высокой точности и тщательной заточки самой развертки, обязательным условием для получения высокой точности отверстия является строгое совпадение оси развертки с осью отверстия, подлежащего развертыванию.

Несовпадение осей приводит к разбиванию отверстия, поэтому развертку связывают со станком не жестко, а с помощью державки (качающейся или плавающей — рис. 5.11), позволяющей развертке самоустанавливаться по отверстию.

Рис. 5.11. Плавающая державка

Таким образом, развертывание принадлежит к процессам, позволяющим улучшать только точность диаметра и чистоту обработки, положение оси отверстия остается практически прежним.

В некоторых случаях бывает целесообразно, а иногда и необходимо, давать развертке принудительное направление с помощью втулок. Это нужно при малой длине отверстия, при малой длине приемного конуса (развертывание глухого отверстия почти на всю его длину) с целью предотвратить перекос развертки (рис.5.12).

Рис. 5.12. Направление разверток: а – заднее, б – переднее, в — двойное

Для развертывания крупных отверстий применяют также плавающие развертки — двузубые плоские ножи, точно пригнанные к пазу державки. Наиболее часто ими пользуются в операциях, выполняемых на расточных станках.

Характерным дефектом развертывания являются риски на обработанной поверхности, возникающие вследствие случайного налипания материала на зуб развертки, а также пятна — следы предшествующей обработки, особенно вероятные при малом припуске. Поэтому развертывание отверстий, в которых подобные дефекты не допускаются, заменяют при возможности другими процессами — хонингованием (для стальных деталей) или тонким растачиванием (детали из цветных сплавов).

Растачивание. Существует два основных способа растачивания: растачивание, при котором вращается деталь (станки токарной группы), и растачивание, при котором вращается инструмент (расточные станки).

Растачивание резцом на токарном станке общего назначения является во всех отношениях наиболее универсальным методом обработки отверстий. На токарных станках можно обрабатывать отверстия самых различных размеров с различной точностью, в самых разнообразных по форме и размерах деталях.

Обрабатываемые детали устанавливают на станке при помощи патронов общего назначения и специальных приспособлений. При растачивании выемок, выточек и т. п. в центральном отверстии длинных деталей (пустотелые валы) конец детали можно поддерживать люнетом.

В отношении величины допустимого припуска на обработку, экономически целесообразной (и достижимой) точности обработки и т. д., растачивание — подобно обтачиванию.

Расточные станки применяют для обработки отверстий в крупных деталях, таких, которые трудно или невозможно разместить и вращать на станке токарного типа.

Инструментами служат резцы, закрепленные в державках (длинные державки с передним направлением называют борштангами), расточные пластины и блоки. Применение резцов обусловлено их простотой и надежностью при грубом растачивании литого или прошитого отверстия, при неравномерном распределении припуска по диаметру отверстия. Закрепление резца в державке может быть радиальным или осевым (рис. 5.13).

Рис. 5.13. Закрепление резца в державке: а – радиальное, б – осевое

Расточная пластина является мерным, специальным инструментом. В противоположность этому расточной блок (рис. 5.14) представляет собой корпус со вставными резцами, положение которых можно регулировать, т. е. устанавливать резцы на требуемый диаметр поверхности. Блок закрепляют в борштанге при помощи конического штифта или клина, допускающего быстрое снятие блока. Для чистового растачивания применяют также плавающие блоки.

Рис. 5.14. Расточные блоки: а — черновой; б — чистовой

Чистовым растачиванием получают точность до 6 квалитета. Точность расположения отверстия зависит от точности установки детали в приспособлении и от точности установки шпинделя станка относительно детали.

Шлифование отверстий. Отверстия шлифуют реже, чем наружные цилиндрические поверхности, так как для получения точного отверстия используют другие методы (развертывание, хонингование и др.).

Но для деталей с высокой твердостью, не допускающей обработку лезвийным инструментом, шлифование является единственным методом, позволяющим повышать не только точность самого отверстия, но и точность координат его оси. Кроме того, шлифование бывает необходимым для обработки глухих коротких отверстий, отверстий большого диаметра, отверстий с тонкими стенками, с канавками и во многих других случаях. Вероятность брака при шлифовании всегда меньше, чем при развертывании. В производствах небольшого масштаба использование шлифования позволяет не изготовлять нестандартные развертки.

В производствах большого масштаба чистовое шлифование сквозных отверстий часто заменяют хонингованием, выдерживая необходимые координаты оси на операции шлифования.

Сквозные отверстия шлифуют методом продольной подачи, а короткие — методом врезания (рис. 5.15).

Рис. 5.15. Схемы шлифования на внутришлифовальном станке

В массовом производстве деталей типа колец широко применяют бесцентровое внутреннее шлифование (рис. 5.16). Кольцо поддерживается опорным роликом 1 и прижимается к ведущему кругу 2 нажимным роликом 3. Можно видеть, что такая схема шлифования обеспечивает наилучшую равностенность кольца.

Рис. 5.16. Схема внутреннего бесцентрового шлифования

Протягивание отверстий. Для протягивания нужна достаточно большая жесткость детали в направлении оси отверстия. В процессе протягивания связь протяжки с деталью (конечная связь) — самоустанавливающаяся (рис. 5.17), поэтому протягивание, подобно развертыванию, дозволяет влиять только на точность самого отверстия.

Протягивание отличается высокой производительностью при больших допустимых припусках на обработку и высокой точностью получаемой поверхности. По широте диапазона допустимого припуска оно сравнимо со всеми видами растачивания, а по точности — с развертыванием.

Подготовка отверстия под протягивание производится сверлением или растачиванием. В случае неперпендикулярности отверстия и опорного торца детали применяют сферическую опору (рис. 329, б). Припуск на протягивание оставляют в среднем величиной 0,5-0,8 мм. Подачу на зуб предусматривают в пределах 0,02-0,1 мм в зависимости от конкретных условий. Обычная точность отверстия после протягивания — 6 квалитет, с шероховатостью поверхности до Ra 0.63.

С целью повысить точность до 5 квалитета при обработке деталей из цветных сплавов часто применяют калибрующие протяжки. Зубья такой протяжки не режут, а скоблят металл (шабрующие зубья) или только сглаживают стенки отверстия (выглаживающие зубья).

При обработке вязких сталей находят применение протяжки с чередующимися секциями уплотняющих и режущих зубьев. Уплотнение материала перед режущими зубьями оказывают благоприятное влияние на процесс, особенно в отношении чистоты обработки, уменьшая возможность надиров.

Рис. 5.17. Протягивание отверстия: а — опора жесткая; б — опора плавающая

Вследствие необходимости хорошей загрузки протяжного станка и сравнительно высокой стоимости инструмента, протягивание оправдывается в производстве с достаточно большим выпуском деталей.

Особенности обработки глубоких отверстий. Глубокими называют отверстия, у которых длина намного (в 10 и более раз) превышает диаметр. Большая длина отверстия требует особых мер для уменьшения увода инструмента (искривления оси отверстия), возрастающего вместе с увеличением длины. Особенно важно уменьшить увод при сверлении, так как существенно улучшить прямолинейность оси отверстия последующей обработкой очень трудно, а часто и невозможно.

Для глубокого сверления характерны следующие особенности:

1. Применяется станок определенного назначения (для глубокого сверления), на котором операция ведется обязательно при вращении детали;

2. В начале обработки сверло обязательно направляется втулкой или предварительно расточенной (иногда еще и прошлифованной) частью самого обрабатываемого отверстия;

3. Применяются сверла специальных конструкций с повышенной жесткостью и точностью;

4. Предусматривается вымывание стружки из зоны резания смазочно-охлаждающей жидкостью, подаваемой под высоким давлением до 4 МПа и более, благодаря чему отпадает надобность в выводах сверла в процессе сверления.

В качестве инструментов применяют пластинчатые сверла-перки для сравнительно неглубоких отверстий большого диаметра, сверла одностороннего резания и другие конструкции под общим названием «сверла для глубокого сверления». Лучшие из таких сверл уводятся очень незначительно (десятые доли миллиметра при d = 30 мм и l:d = 30-40).

Повышение точности диаметра и уменьшение шероховатости, если в этом есть необходимость, достигают с помощью зенкерования, развертывания или протягивания отверстия. Для зенкерования и развертывания глубоких отверстий характерно применение так называемой обратной подачи. Инструмент не проталкивается в отверстие, а протягивается через него, чтобы тонкая державка работала на растяжение. Улучшить прямолинейность или изменить положение оси отверстия путем растачивания возможно лишь в том случае, если диаметр отверстия достаточно велик для применения каких-либо средств, препятствующих отжиму резца.

Сверление.

Сверлением получают отверстия в сплошном материале. Короткие (неглубокие) отверстия сверлят обыкновенными спиральными сверлами, получая точность 12-13 квалитета, а при малых диаметрах даже более высокую.

Различают два метода сверления: вращением сверла — станки сверлильной группы и вращением детали — станки токарной группы.

Второй метод используют при глубоком сверлении, кольцевом сверлении крупных отверстий, требующем от станка большей мощности и жесткости, чем может обеспечить сверлильный станок. В остальных случаях этот метод является простым следствием включения сверления в состав токарной операции (револьверные станки, токарные автоматы и др.). Для уменьшения бокового отжима сверла в момент врезания предусматривают в предшествующем переходе засверливание отверстия коротким жестким сверлом с меньшим углом при вершине.

На сверлильных станках операции сверления выполняют с помощью кондукторов. Кондуктор позволяет обрабатывать в одной операции много отверстий одного диаметра. Для получения отверстий разных диаметров в одной операции применяются для закрепления инструмента быстросменные патроны (рис. 5.8). Для повышения производительности применяют многошпиндельные головки или специальные (агрегатные) станки.

рис. 5.8. Быстросменный патрон

Для точных отверстий сверление является первой операцией (или переходом), подготавливающей отверстие к последующей более точной обработке. Применение кондуктора с быстросменными втулками и быстросменных патронов для закрепления инструментов в шпинделе станка позволяет выполнять в одной операции сверление, зенкерование и развертывание.

Зенкерование. Зенкеры применяют для обработки отверстий диаметром до 120 мм. Цельные зенкеры имеют 3-4 режущих зуба и спиральные канавки, меньшей глубины, чем у сверл. Благодаря этому они обладают большей жесткостью, чем сверла, и менее склонны к уводу. Крупные зенкеры делают насадными, со вставными зубьями.

Зенкерование – универсальный процесс, как и обработка резцом. Наибольшая величина припуска ограничивается лишь прочностью зенкера. Геометрия зуба зенкера близка к геометрии резца, но поскольку у зенкера несколько зубьев, подача его на один оборот может быть большей, а вместе с этим — больше и производительность обработки.

Черновое (обдирочное) зенкерование применяют для обработки отверстий, полученных в отливках или поковках. Для предотвращения вибраций и увода зенкер направляют направляющей втулкой. Это необходимо не из-за малой жесткости самого зенкера, а вследствие недостаточной жесткости станка, особенно если станок сверлильный. Точность отверстия после обдирки зенкером примерно соответствует 12-13 квалитету.

Особенно часто зенкерование применяют после сверления для повышения точности отверстия и точности положения его оси, которое обеспечивается лучшей по сравнению со сверлом геометрией зенкера и его большей жесткостью. При этом достигается 11-12 квалитет точности отверстия по диаметру, а в благоприятных условиях (малый диаметр, небольшой и равномерный припуск) и более высокая, с шероховатостью до Ra 2.5 мкм.

а б в

Рис. 5.9. Раззенковывание отверстия (а), зенкование фаски (б) и подрезание торца (в)

Зенкерованием снимают фаски у отверстий, делают углубления, а также площадки (торцовка), необходимые для крепежных деталей т. п. Для того чтобы указать на такую особенность процесса, его часто называют зенкованием, а применяемые зенкеры — зенковками (рис. 5.9). Подрезание торцев в труднодоступных местах производят съемными зенковками (рис. 5.10), укрепляемыми на державке так называемым штыковым затвором.

рис. 5.10. Съемные зенковки

В операциях, выполняемых на револьверных станках, находят применение, кроме сверл, зенкеров и зенковок, комбинированные инструменты, позволяющие совмещать переходы.

Развертывание. Развертыванием обрабатывают отверстия в том же диапазоне диаметров, что и зенкерованием. Небольшие развертки делают цельными, а крупные — насадными.

Развертки рассчитаны на снятие малого припуска. Они отличаются от зенкеров большим числом зубьев и прямым направлением зубьев, меньшими углами в плане. Снятие разверткой большого припуска дает результаты по точности и производительности даже худшие, чем зенкерование.

Для того чтобы оставить на развертывание малый припуск, предшествующая обработка должна быть соответственно точной — обычно ею служит зенкерование или растачивание резцом. В результате может быть достигнута точность отверстия, соответствующая 9-10 квалитету.

Для достижения более высокой точности необходим более точный метод предшествующей обработки. Таким методом может служить само развертывание после зенкерования или растачивания резцом. По отношению к последующему более точному (чистовому) развертыванию оно будет черновым. Чистовым развертыванием возможно получать отверстия с точностью до 7 квалитета при шероховатости до Ra 0,63.

Как процесс более тонкий, чем зенкерование, развертывание более чувствительно не только к колебаниям величины припуска, но и к другим факторам, влияющим на точность обработки. В частности, помимо высокой точности и тщательной заточки самой развертки, обязательным условием для получения высокой точности отверстия является строгое совпадение оси развертки с осью отверстия, подлежащего развертыванию.

Несовпадение осей приводит к разбиванию отверстия, поэтому развертку связывают со станком не жестко, а с помощью державки (качающейся или плавающей — рис. 5.11), позволяющей развертке самоустанавливаться по отверстию.

Рис. 5.11. Плавающая державка

Таким образом, развертывание принадлежит к процессам, позволяющим улучшать только точность диаметра и чистоту обработки, положение оси отверстия остается практически прежним.

В некоторых случаях бывает целесообразно, а иногда и необходимо, давать развертке принудительное направление с помощью втулок. Это нужно при малой длине отверстия, при малой длине приемного конуса (развертывание глухого отверстия почти на всю его длину) с целью предотвратить перекос развертки (рис.5.12).

Рис. 5.12. Направление разверток: а – заднее, б – переднее, в — двойное

Для развертывания крупных отверстий применяют также плавающие развертки — двузубые плоские ножи, точно пригнанные к пазу державки. Наиболее часто ими пользуются в операциях, выполняемых на расточных станках.

Характерным дефектом развертывания являются риски на обработанной поверхности, возникающие вследствие случайного налипания материала на зуб развертки, а также пятна — следы предшествующей обработки, особенно вероятные при малом припуске. Поэтому развертывание отверстий, в которых подобные дефекты не допускаются, заменяют при возможности другими процессами — хонингованием (для стальных деталей) или тонким растачиванием (детали из цветных сплавов).

Растачивание. Существует два основных способа растачивания: растачивание, при котором вращается деталь (станки токарной группы), и растачивание, при котором вращается инструмент (расточные станки).

Растачивание резцом на токарном станке общего назначения является во всех отношениях наиболее универсальным методом обработки отверстий. На токарных станках можно обрабатывать отверстия самых различных размеров с различной точностью, в самых разнообразных по форме и размерах деталях.

Обрабатываемые детали устанавливают на станке при помощи патронов общего назначения и специальных приспособлений. При растачивании выемок, выточек и т. п. в центральном отверстии длинных деталей (пустотелые валы) конец детали можно поддерживать люнетом.

В отношении величины допустимого припуска на обработку, экономически целесообразной (и достижимой) точности обработки и т. д., растачивание — подобно обтачиванию.

Расточные станки применяют для обработки отверстий в крупных деталях, таких, которые трудно или невозможно разместить и вращать на станке токарного типа.

Инструментами служат резцы, закрепленные в державках (длинные державки с передним направлением называют борштангами), расточные пластины и блоки. Применение резцов обусловлено их простотой и надежностью при грубом растачивании литого или прошитого отверстия, при неравномерном распределении припуска по диаметру отверстия. Закрепление резца в державке может быть радиальным или осевым (рис. 5.13).

Рис. 5.13. Закрепление резца в державке: а – радиальное, б – осевое

Расточная пластина является мерным, специальным инструментом. В противоположность этому расточной блок (рис. 5.14) представляет собой корпус со вставными резцами, положение которых можно регулировать, т. е. устанавливать резцы на требуемый диаметр поверхности. Блок закрепляют в борштанге при помощи конического штифта или клина, допускающего быстрое снятие блока. Для чистового растачивания применяют также плавающие блоки.

Рис. 5.14. Расточные блоки: а — черновой; б — чистовой

Чистовым растачиванием получают точность до 6 квалитета. Точность расположения отверстия зависит от точности установки детали в приспособлении и от точности установки шпинделя станка относительно детали.

Шлифование отверстий. Отверстия шлифуют реже, чем наружные цилиндрические поверхности, так как для получения точного отверстия используют другие методы (развертывание, хонингование и др.).

Но для деталей с высокой твердостью, не допускающей обработку лезвийным инструментом, шлифование является единственным методом, позволяющим повышать не только точность самого отверстия, но и точность координат его оси. Кроме того, шлифование бывает необходимым для обработки глухих коротких отверстий, отверстий большого диаметра, отверстий с тонкими стенками, с канавками и во многих других случаях. Вероятность брака при шлифовании всегда меньше, чем при развертывании. В производствах небольшого масштаба использование шлифования позволяет не изготовлять нестандартные развертки.

В производствах большого масштаба чистовое шлифование сквозных отверстий часто заменяют хонингованием, выдерживая необходимые координаты оси на операции шлифования.

Сквозные отверстия шлифуют методом продольной подачи, а короткие — методом врезания (рис. 5.15).

Рис. 5.15. Схемы шлифования на внутришлифовальном станке

В массовом производстве деталей типа колец широко применяют бесцентровое внутреннее шлифование (рис. 5.16). Кольцо поддерживается опорным роликом 1 и прижимается к ведущему кругу 2 нажимным роликом 3. Можно видеть, что такая схема шлифования обеспечивает наилучшую равностенность кольца.

Рис. 5.16. Схема внутреннего бесцентрового шлифования

Протягивание отверстий. Для протягивания нужна достаточно большая жесткость детали в направлении оси отверстия. В процессе протягивания связь протяжки с деталью (конечная связь) — самоустанавливающаяся (рис. 5.17), поэтому протягивание, подобно развертыванию, дозволяет влиять только на точность самого отверстия.

Протягивание отличается высокой производительностью при больших допустимых припусках на обработку и высокой точностью получаемой поверхности. По широте диапазона допустимого припуска оно сравнимо со всеми видами растачивания, а по точности — с развертыванием.

Подготовка отверстия под протягивание производится сверлением или растачиванием. В случае неперпендикулярности отверстия и опорного торца детали применяют сферическую опору (рис. 329, б). Припуск на протягивание оставляют в среднем величиной 0,5-0,8 мм. Подачу на зуб предусматривают в пределах 0,02-0,1 мм в зависимости от конкретных условий. Обычная точность отверстия после протягивания — 6 квалитет, с шероховатостью поверхности до Ra 0.63.

С целью повысить точность до 5 квалитета при обработке деталей из цветных сплавов часто применяют калибрующие протяжки. Зубья такой протяжки не режут, а скоблят металл (шабрующие зубья) или только сглаживают стенки отверстия (выглаживающие зубья).

При обработке вязких сталей находят применение протяжки с чередующимися секциями уплотняющих и режущих зубьев. Уплотнение материала перед режущими зубьями оказывают благоприятное влияние на процесс, особенно в отношении чистоты обработки, уменьшая возможность надиров.

Рис. 5.17. Протягивание отверстия: а — опора жесткая; б — опора плавающая

Вследствие необходимости хорошей загрузки протяжного станка и сравнительно высокой стоимости инструмента, протягивание оправдывается в производстве с достаточно большим выпуском деталей.

Особенности обработки глубоких отверстий. Глубокими называют отверстия, у которых длина намного (в 10 и более раз) превышает диаметр. Большая длина отверстия требует особых мер для уменьшения увода инструмента (искривления оси отверстия), возрастающего вместе с увеличением длины. Особенно важно уменьшить увод при сверлении, так как существенно улучшить прямолинейность оси отверстия последующей обработкой очень трудно, а часто и невозможно.

Для глубокого сверления характерны следующие особенности:

1. Применяется станок определенного назначения (для глубокого сверления), на котором операция ведется обязательно при вращении детали;

2. В начале обработки сверло обязательно направляется втулкой или предварительно расточенной (иногда еще и прошлифованной) частью самого обрабатываемого отверстия;

3. Применяются сверла специальных конструкций с повышенной жесткостью и точностью;

4. Предусматривается вымывание стружки из зоны резания смазочно-охлаждающей жидкостью, подаваемой под высоким давлением до 4 МПа и более, благодаря чему отпадает надобность в выводах сверла в процессе сверления.

В качестве инструментов применяют пластинчатые сверла-перки для сравнительно неглубоких отверстий большого диаметра, сверла одностороннего резания и другие конструкции под общим названием «сверла для глубокого сверления». Лучшие из таких сверл уводятся очень незначительно (десятые доли миллиметра при d = 30 мм и l:d = 30-40).

Повышение точности диаметра и уменьшение шероховатости, если в этом есть необходимость, достигают с помощью зенкерования, развертывания или протягивания отверстия. Для зенкерования и развертывания глубоких отверстий характерно применение так называемой обратной подачи. Инструмент не проталкивается в отверстие, а протягивается через него, чтобы тонкая державка работала на растяжение. Улучшить прямолинейность или изменить положение оси отверстия путем растачивания возможно лишь в том случае, если диаметр отверстия достаточно велик для применения каких-либо средств, препятствующих отжиму резца.

Способы сверления

В зависимости от типа производства и поставленной задачи обработка металлов сверлением может выполняться разными способами.

Сверление по кондуктору и по разметке

В мелкосерийном и единичном производстве сверление отверстий в деталях выполняют по разметке. К сверловщику заготовки поступают уже размеченными (с нанесенными на них центром будущего отверстия и контрольными окружностями). Прежде всего проводится предварительное сверление. Оно осуществляется с ручной подачей, диаметр пробного отверстия примерно 0,25D. Далее шпиндель со сверлом отводят, стружку удаляют и проверяют, совпала ли полученная пробная окружность с размеченной контрольной окружностью. При точном совпадении сверление металла продолжается и доводится до конца. При отклонении необходима корректировка: в том направлении, куда необходимо сместить сверло, узким зубилом прорубают канавки, по которым оно должно уйти в нужную точку. После этого продолжают сверление до достижения желаемого результата.

В условиях массового производства чтобы сократить время на настройку станка и сделать обработку деталей на сверлильных станках более точной, применяют кондукторы. Они предназначены для фиксирования заготовки в нужном положении и точного направления режущего инструмента в соответствии с требованиями технологического процесса. Обрабатываемая деталь ставится в установочную базу, а направление сверлу обеспечивают кондукторные втулки. Рабочий не занимается настройкой станка и/или проверкой точности настройки, а только устанавливает заготовку, включает и выключает станок, после чего снимает обработанную заготовку и устанавливает следующую. Тем самым сокращается время, расходуемое на операцию сверления отверстий в деталях, повышается точность обработки. Кондукторы не используют на единичном производстве из-за того, что изготавливать специальное приспособление для сверления отверстий в нескольких деталях нерентабельно.

Сквозные и глухие отверстия

Отверстия, проходящие через всю деталь, называют сквозными, а высверливаемые на определенную глубину — глухими. Процессы их сверления имеют существенные различия. Так, к примеру, в момент выхода сверла из заготовки с противоположной стороны сверло может заклинить, либо оно может сломаться из-за резкого уменьшения сопротивления материала заготовки. Учитывая, что операции на сверлильном станке выполняются обычно с механической подачей, необходимо перейти на ручную подачу и уменьшить скорость подачи до самой малой.

Для сверления глухих отверстий существует три способа:

- На станках с устройством автоматического отключения подачи шпинделя при настройке на изготовление детали задается необходимая глубина сверления.

- На станках без устройства автоматического отключения подачи применяют специальный патрон с регулируемым упором, устанавливая упорную втулку относительно корпуса на требуемую глубину сверления (точность до 0,5 мм).

- Если не нужна большая точность по глубине, ее отмечают мелом непосредственно на сверле.