Сверлильные станки можно отнести к оборудованию с универсальными возможностями. Одновременно с возможностью сверления отверстий различного диаметра, чистоты и точности, с их помощью возможно выполнение многочисленных операций, в соответствии с технологическим процессом обработки поверхностей. Применение этой категории оборудования оптимально, если технологией предусмотрены следующие действия:

- просверлить, рассверлить отверстия различных диаметров;

- зенкеровать просверленные отверстия до соответствующих параметров, зенковать необходимые выточки для размещения выступов крепежных деталей;

- развертывать поверхность отверстий в заданных пределах;

- раскатывать отверстия с применением шариковых и роликовых оправок до заданного уровня шероховатости;

- выполнить нарезку внутренней резьбы;

- подрезать (цековать) торцы деталей с целью их выравнивания.

Существуют также другие возможности применения оборудования этой категории.

Рис. 1. Работы, выполняемые на сверлильных станках

а – сверление; б – рассверливание; в – зенкерование; г – зенкование; д – развертывание; е – раскатывание; ж – нарезание внутренней резьбы; з – подрезание (цекование) торцов

Инструменты

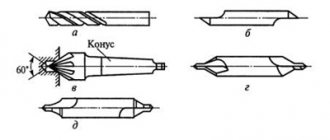

Для решения поставленных задач разработаны серии специальных инструментов с различными характеристиками и конструктивными решениями режущих поверхностей, кромок, для которых предусматриваются специальные углы резания, длина витка, конфигурация углублений для отвода стружки и пр. В зависимости от выполняемых операций резания, технических качеств обрабатываемых материалов применяются инструменты c соответствующими параметрами:

- сверла различных диаметров;

- развертки;

- зенкеры;

- зенковки;

- метчики и пр.

Для того чтобы получить нужную чистоту и точность обработки существуют специальные приспособления, служащие для:

- крепления инструмента в шпинделе станка;

- размещения и крепления заготовки;

- удерживания крепежных приспособлений на столе станка и т.д.

Вспомогательные инструменты

Крепление перечисленного выше режущего инструмента в шпинделе станка осуществляется при помощи вспомогательных инструментов:

- переходных сверлильных втулок;

- сверлильных патронов;

- оправок и пр.

В случаях, если размер конуса в шпинделе станка не совпадает с конусом хвостовика инструмента, крепление инструмента осуществляется при помощи переходных конических втулок. При отсутствии на производстве нужного номера втулки, возможно применение нескольких втулок, однако при этом может пострадать точность обработки детали. Чаще всего применяются переходные втулки с конусом Морзе (№№ 0…6).

Крепление режущего инструмента с цилиндрическим хвостовиком на сверлильных станках выполняется и с использованием двух- и трехкулачковых сверлильных патронов. В трехкулачковом патроне обойма 3 с гайкой 2 приводится во вращение ключом 4. При вращении гайки объединенные ею кулачки 1 смещаются вниз, зажимая хвостовик режущего инструмента. Вращением ключа в обратную сторону кулачки разжимаются, высвобождая инструмент.

Рис. 2. Сверлильный патрон для закрепления сверл с цилиндрическим хвостовиком:

А – общий вид патрона с ключом для зажима заготовки; б – устройство патрона; 1 – кулачки; 2 – гайка; 3 – обойма; 4 — ключ

Двухкулачковый патрон содержит кулачки, перемещающиеся по Т-образным пазам в соответствии с вращением ключа и зажимающие хвостовик инструмента. Сверла небольшого диаметра легко закрепляются в цанговых патронах, а для экономии времени удобно воспользоваться быстросъемными патронами для инструментов с коническими хвостовиками, в которые инструмент можно устанавливать и вынимать, не останавливая станка. Сверла диаметром до 10 мм с цилиндрическими хвостовиками крепят в патроне с конусом Морзе при помощи переходной конической разрезной втулки.

Для того чтобы обеспечить точное совпадение центров отверстий при выполнении нескольких последовательных операций, наиболее целесообразно применение самоустанавливающихся патронов.

Рис. 3. Быстросменный сверлильный патрон (а) и коническая втулка для крепления сверл с цилиндрическими хвостовиками (б):

1 – корпус патрона; 2 – сменная втулка; 3 – шарики; 4 – муфта; 5 – кольцо; 6 — оправка

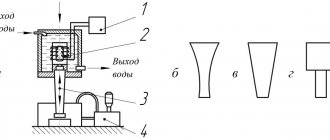

Нарезка резьбы – операция, требующая максимальной точности. Для того чтобы при ее выполнении были обеспечены точные параметры, метчики крепятся в предохранительных патронах, которые также обеспечивают сохранность инструмента, предохраняя его от поломок. В процессе нарезания резьбы обеспечивается плотное соединение ведущей полумуфты 5 и ведомых полумуфт 2,4. По завершении операции полумуфта 5 проскальзывает, метчик выводится из отверстия обратным вращением шпинделя. В случаях, если станок не оборудован системой реверса, прибегают к применению реверсивных патронов, которые обеспечивают обратное движение метчика из отверстия с нарезанной резьбой.

Рис. 4. Предохранительный патрон для нарезания резьбы в глухих и сквозных отверстиях:

1 – кольцо для крепления метчика; 2, 4 – ведомые полумуфты; 3 – кулачки муфты; 5 – ведущая кулачковая полумуфта; 6 – пружина; 7 – оправка; 8 – гайка регулировочная

При помощи качающихся оправок, применяемых для крепления разверток, удается соблюдать точность центрирования при обработке отверстий. Вопрос удаления основного и вспомогательного инструмента из гнезда шпинделя легко решается – для этого применяются клинья особой формы или эксцентриковые ключи.

| Рис. 5. Клинья для удаления инструмента из шпинделя станка: а – плоский клин; б – радиусный клин | Рис. 6. Эксцентриковый ключ для удаления режущего инструмента из шпинделя станка |

Характеристики

- max. ширина заготовки за один установ: 656mm

- под шканты: ?8mm

- под конфирмат: ?7mm

- расстояние между отверстиями: 32mm

- количество отверстий: 2x20mm

- толщина доски: 16~40mm

- максимальная погрешность: 0,8mm

Производство CMT (Италия).

«CMT Utensili SpA» (СМТ) производит высококачественный режущий инструмент и оснастку для обработки древесины, деревосодержащих ДСП, МДФ, ОСБ, пластика, алюминия — фрезы, сверла, дисковые пилы, сменные ножи и пр. История CMT началась в 1962 году в Италии, сегодня это крупный производственный центр с подразделениями в Италии, Испании и США. Более 40 лет СМТ инвестирует в самое современное оборудование с ЧПУ, инженерно-конструкторские разработки, опыт персонала. Инструменты СМТ легко узнать благодаря фирменному оранжевому покрытию CMT ORANGE TOOLS, в продукции используются лучшие материалы: сталь von Moos Stahl AG (Швейцария), твёрдый сплав CERATIZIT (Люксембург), покрытия Du Pont.

Приспособления для крепления заготовок

Важным моментом в металлорезании является установка на станке и крепеж деталей, подлежащих обработке. Детали устанавливаются на специальных приспособлениях, в том числе:

- на тисках – машинных, эксцентриковых, винтовых, пневматических;

- призмах;

- угольниках;

- упорах;

- кондукторах.

В зависимости от быстроты и силы крепления, выбираются ручные (на небольших производствах) либо пневматические приспособления, обеспечивающие высокую скорость установки и крепления.

Наиболее приспособленными для быстрой установки заготовок являются тиски действующие на основе рычажно-кулачкового механизма. Зажим детали между подвижной и неподвижной губками происходит за счет перемещения подвижной губки, которая подвижно соединена с двойным кулачком и эксцентриковым валиком. Одним передвижением рукоятки в горизонтальном направлении достигается жесткий зажим детали в нужном положении.

Рис. 7. Быстродействующие машинные тиски с рычажно-кулачковым зажимом: 1 – корпус; 2 – поворотная часть; 3 – неподвижная губка; 4 – винт; 5 – губка; 6 – рукоятка; 7 – эксцентриковый вал; 8 – двойной кулачок; 9 — основание

Кондукторы

Важным приспособлением для точного центрирования осей инструмента и обрабатываемого отверстия являются кондукторы. Кондуктор устанавливается над деталью с небольшим зазором для отвода стружки и крепится на столе станка. В теле кондуктора расположены отверстия, внутри которых размещены кондукторные втулки, выполненные из особо твердых сортов стали, прошедших термообработку (20Х, У10А).

Рис. 8. Кондукторные втулки: а — постоянные; б – быстросменные

Постоянные и быстросменные втулки служат для обеспечения точного направления режущей части инструмента в соответствии с заданными параметрами. Существуют специальные требования к расстоянию между деталью и кондуктором, в зависимости от обрабатываемого материала и качества стружки при его обработке. Для деталей из чугуна предполагается зазор 0,3-0,5 от величины диаметра втулки кондуктора. Зазор увеличивается и может достигать размеров диаметра втулки, если в качестве обрабатываемого материала применяется сталь, сплавы меди и алюминия и др.

В конструкции кондуктора предусматриваются корпус и плита, которые, в зависимости от назначения, могут быть:

- Съемными (подлежащими замене при изменении параметров заготовки).

- Подвесными, удобными при работе с многошпиндельными сверлильными головками. Подвесная плита насаживается на две направляющие скалки. Установленная в шпинделе станка сверлильная головка оснащена втулками, которые совмещаются с верхними концами скалок.

- Подъемными, которые передвигаются на скалках, запрессованных в корпус кондуктора, при помощи пневмопривода.

- Поворотными (для удобства снятия и установки каждой последующей детали).

- Постоянными (закрепленными в корпусе кондуктора при помощи крепежных элементов или сварки).

Кондукторы существенно облегчают труд рабочих, отменяя подготовительные работы по разметке и точной переустановке деталей при выполнении операций на оборудовании сверлильной группы, обеспечивая точность направления режущего инструмента. В соответствии с технологией обработки и условиями производства применяются кондукторы различной конструкции, получившие названия:

- поворотных.

- скользящих.

- опрокидываемых.

- накладных.

Наиболее распространенными приспособлениями являются накладные кондукторы, которые накладываются на обрабатываемую деталь и фиксируются при помощи металлических пальцев в положении, обеспечивающем выполнение операции в соответствии с технологической картой. Деталь предварительно фиксируется на рабочем столе при помощи соответствующего приспособления, обеспечивающего центрирование направляющих втулок кондуктора с осями высверливаемых в детали отверстий. Кондукторы этого вида могут крепиться на рабочем столе (закрепляемые), либо устанавливаться на фиксирующих пальцах (незакрепляемые).

Рис. 9. Незакрепляемый накладной кондуктор: 1 и 2 – фиксирующие пальцы; 3 – направляющие втулки; 4 – кондукторная плита; 5 – базовая поверхность приспособления; 6 – отверстия

Поворотная оснастка

Для удобства обработки деталей в соответствии с выбранной технологией применяется соответствующая поворотная и передвижная оснастка, которая существенно облегчает работу, не требуя переустановки деталей для сверления или выполнения других операций по качественной обработке отверстий. В таких случаях предполагается использование специальных стоек и столов, в том числе нормализованных, поворотных и передвижных. Это достаточно сложные конструкции, в составе которых находятся съемные, в том числе поворотные кондукторы. Кондукторы выполняют при этом роль элементов, направляющих режущий инструмент при производстве соответствующих операций. Основными приспособлениями, предназначенными для перемещения на станке закрепленных обрабатываемых деталей в соответствии с требованиями технологического процесса, являются:

- поворотные стойки с горизонтальной осью вращения планшайбы, в которой закрепляются заготовки;

- поворотные столы, вращающиеся вокруг вертикальной оси и расположенные в горизонтальном положении.

Универсальные приспособления

Универсально-сборными приспособлениями (УСП) пользуются при выполнении различных операций по резанию металлов. УСП – специальные приспособления, удерживающие заготовку в положении, необходимом для обеспечения точной обработки деталей. Универсальность заключается в возможности быстрой установки заготовки, а в случае необходимости – в быстрой переналадке устройства.

Важным устройством, обеспечивающим возможность выполнения нескольких одновременных или последовательных операций на станочном оборудовании, являются многошпиндельные сверлильные головки. Указанные приспособления применяются на крупных производствах, для просверливания отверстий и их последующей обработки, что приводит к реальному ускорению процесса изготовления деталей сложной конфигурации.

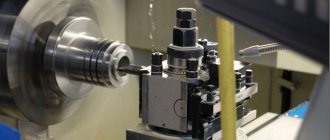

Револьверные сверлильные головки могут содержать различное количество шпинделей, оснащенных режущим инструментом в соответствии с технологической программой, предусматривающей последовательное выполнение операций. При этом возможна настройка собственной скорости вращения для каждого шпинделя в отдельности. Кроме того, обеспечивается подача инструмента с определенной скоростью в прямом и обратном направлениях. Такая конструкция головки обеспечивает возможность работы и выполнения запрограммированных операций без переналадки. Револьверные головки обеспечиваются сменными шпинделями с различными конструктивными возможностями, используемыми в технологическом процессе обработки резанием сложных по конфигурации деталей с необходимой точностью и чистотой поверхности.

Рис. 10. Шестишпиндельная револьверная головка: 1 – фиксатор; 2 – рычаг фиксатора; 3 – ведущая полумуфта; 4 – рычаг муфты; 5 – корпус основной; 6 – стержень; 7, 8 – упорные винты; 9 – рейка; 10 – зубчатое колесо; 11 – коническая зубчатая передача; 12 – храповой механизм; 13 – зубчатый вене; 14 – поворотный корпус; 15 – шпиндель головки

Поворот и подача инструментов, установленных в каждом шпинделе, осуществляется в запрограммированном автоматическом режиме, для этого нет необходимости останавливать оборудования для последующей переналадки. Обслуживание станков с такими сложными приспособлениями требует высокой квалификации станочников и технологов, разрабатывающих технологический процесс резания. Последовательность операций выполняется в соответствии с программой: поворот головки и подача инструмента в вертикальном направлении выполняется в необходимом режиме и соблюдением скорости вращения и подачи инструментов. После выполнения определенной операции головка поднимается, осуществляет поворот для следующей операции.

Рекомендация «Арсенал Мастера РУ»

Рекомендуем к покупке, доставим по всей России.

Дополнительная информация: Сверлильные адапторы CMT400-1 и CMT400-2 (В КОМПЛЕКТ НЕ ВХОДЯТ): — имеют фиксаторы глубины сверления; — подходят для различных дрелей и сверлильных станков; — имеют дюралюминиевый корпус с отверстиями для выброса стружки; — прецизионное исполнение для точного сверления отверстий. CMT400-1: сверлильный адаптор для приспособлений CMT400, CMT656, CMT900 для сверления глубиной до 30 mm: 306.030.21 — 306.050.11 — 306.080.11. CMT400-2 (соединение винтами): сверлильный адаптор для приспособлений CMT400, CMT656, CMT900 для сверления глубиной от 30 mm до 40 mm: 306.050.11 — 306.080.11 — 307.050.11 — 307.070.11

Видео: