Инженеры и другие технические специалисты отлично знают, что каждой из деталей, составляющих машины и механизмы, должны быть присущи строго определенные эксплуатационные свойства. К важнейшим из них относятся долговечность, износостойкость, прочность, а также некоторые другие параметры. Они зависят не только от материала изготовления детали, но и от множества других факторов. Одним из них является шероховатость поверхности.

Для того чтобы достичь нужного состояния шероховатости, детали проходят чистовую и отделочную обработку. Следует заметить, что в результате этого технологического процесса поверхностный слой, помимо всего прочего, приобретает также и требуемые физические и механические свойства.

Шлифование

В технике под шлифованием подразумевается такой способ обработки поверхности металла, при котором используется абразивный материал. Его режущими частями являются абразивные зерна.

Финишные операции

В зависимости от того, какой именно характер имеют обрабатываемые поверхности, различают наружное, внутреннее и плоское шлифование.

С точки зрения технологических этапов обработки поверхностей деталей, шлифование используется как для отделочной и чистовой, так и для черновой обработки.

Электрическая обработка

Метод основан на частичном разрушении металлических деталей под воздействием электрических разрядов высокой интенсивности.

Его применяют для прожигания отверстий в тонколистовом металле, при заточке инструмента и обработке заготовок из твердых сплавов. Он также помогает достать из отверстия обломившийся и застрявший кончик сверла или резьбового метчика.

Графитовый или латунный электрод, на который подано высокое напряжение, подводят к месту обработки. Проскакивает искра, металл частично оплавляется и разбрызгивается. Для улавливания частиц металла промежуток между электродом и деталью заполняют специальным маслом.

Ультразвуковая обработка металла

К электрическим способам обработки металлов относят и ультразвуковой. В детали возбуждаются колебания высокой интенсивности с частотой свыше 20 кгц. Они вызывают локальный резонанс и точечные разрушения поверхностного слоя, метод применяют для обработки прочных сплавов, нержавейки и драгоценностей.

Притирка и доводка

В технике эти операции являются отделочными, и используются для механической обработки деталей различных машин, механизмов, приборов. Их использование позволяет одновременно достичь и высокой точности, и требуемой шероховатости поверхности. В качестве основного инструмента при притирке и доводке служит так называемый притир. Одной из его основных характеристик является то, что он изготавливается из гораздо более мягкого материала, чем тот, для обработки которого он предназначается. В его качестве чаще всего используется чугун таких марок, как СЧ 20 и СЧ 15, различные марки меди, другие сплавы, и даже твердые сорта древесины. Для повышения эффективности обработки на поверхность деталей перед ней наносят специальные пасты или же смешанный с маслом абразивный порошок.

Сам процесс, в ходе которого поверхность притира насыщается абразивным материалом, называется шаржированием. С помощью притирки чаще всего осуществляются такие операции, как доводка разверток, измерительных плиток, гладких, круглых и резьбовых калибров.

Механическая подготовка поверхности под окраску

Степени очистки

По ГОСТу 9.402-2004 определены 4 степени очистки чёрно-металлических поверхностей от окалины и коррозии. При наивысшей степени – окалина и ржавчина не видны при увеличении в 6 раз. Наименьшая степень характеризуется удалённой с поверхности ржавчиной и окалиной (отслаивающейся).

При этом возможны 4 уровня заражения ржавчиной – от совсем не затронутой до видимой без увеличения лёгкой точечной коррозии.

Степени подготовки поверхности

Стандартом ISO определены 7 степеней подготовки поверхностей:

- St1, St2, St3 – просто обработка, тщательная и очень тщательная ручная обработка и электроинструментами;

- Sa, Sa1, Sa2, Sa2,5, Sa3 – очистка пескоструйная (просто пескоструйная, лёгкая, тщательная, очень тщательная, чистая визуально).

Более высокая степень очистки используется в автомобилестроении. Из считающейся лучшей пескоструйной очистки применяется Sa2,5.

Подготовка поверхности

Общие требования предъявляются ГОСТом 9.402-80. Что касается механической обработки, то после очистки поверхностей производятся обеспыливание (обдувом сжатым воздухом или мягкой специальной кистью) и обезжиривание (уайт-спиритом и моющими растворами, включая щелочные).

Иногда обеспыливание производят сильной струёй воды с последующей сушкой. А органические наслоившиеся загрязнения (на металле толщиной не менее 6 мм) устраняют кислородно-ацетиленовой горелкой.

Подготовка поверхностей под покраску

Малярный инструмент (шпатели, щётки, скребки) применяют при небольших площадях поверхности. На больших используют механизированный инструмент, включая галтовку. Она нужна в случае мелких деталей, которые обрабатываются вращающимися барабанами. Может быть сухой и мокрой – к абразиву добавляются жидкие спец. средства. При этом удаляется окалина, заусенцы, разного рода неровности, у изделий понижается шероховатость.

Широко распространена струйная очистка. К воде добавляются абразивные материалы, в том числе металлический песок, шлаки, дробь. После неё обязательны пылевая очистка и обезжиривание.

Важно: после механической обработки металл быстро начинает окисляться. Во избежание этого его надо загрунтовать или покрасить.

Плюсы-минусы механической обработки

К плюсам механической обработки относят возможность сразу после неё начинать обработку изделий любого размера и любого типа металлов. Особенно это касается различных крупногабаритных изделий.

Минусы:

- очень трудоёмкий процесс;

- высокая стоимость;

- невозможно обрабатывать сложно-конфигурационные тонкостенные изделия.

Подготовка поверхности химическим способом

Применяется при необходимости решения задачи повышенной защиты ЛК покрытий, улучшения их свойств. Очистка может проводиться механическим методом. Совместно с травлением – при необходимости удалить остатки краски, окалину, глубоко въевшуюся коррозию.

Это обычно имеет место, когда ожидаются суровые условия работы. Также в такой подготовке есть необходимость при предполагаемой покраске сложных изделий любой формы. Эти технологии хорошо автоматизируются и обеспечивают высококачественные подготовки под требовательную окраску.

ЛК покрытия – по сути полупроницаемые мембраны, через поры в нём влага просачивается на металлическую поверхность, запуская механизм коррозии. Химическая подготовка формирует на поверхности конверсионный слой, что значительно улучшает качество и состав лакокрасочного слоя над ним.

Подготовка под высококачественную покраску

Применяется полная химическая подготовка поверхности, включающая: тщательную очистку и формирование на очищенной поверхности высококачественный конверсионный слой.

Конверсионный слой

Может быть фосфатным или хроматным. Он – промежуточный между лакокрасочным нанесением и металлической поверхностью. Его плюсы: обеспечивается чистота и равномерность обезжиренной поверхности. В силу хороших изолирующих свойств ингибирует коррозию под плёнкой. Обеспечивает хорошую адгезию (сцепляемость) и состояние поверхности.

Выбор технологии

Выбор технологии хроматирования, фосфатирования или оксидирования зависит от трёх составляющих:

- будущие эксплуатационные условия;

- применяемый покрасочный материал;

- тип металла.

Металлы – либо чёрные (чугун, сталь), либо цветные (включая оцинкованную сталь, сплавы цинка).

Поверхности чёрных металлов необходимо подготовить фосфатированием. Цветных – хроматированием. Если в изделии оба типа металла, то как правило применяют фосфатирование. Образуемый кристаллический фосфатный слой наделён хорошими защитными качествами. Но аморфный фосфатный слой менее коррозионно стоек, чем хроматный.

Питтинг (точечная коррозия)

Для процесса кристаллического фосфатирования необходимо выполнять 6 стадий – в случае жёстких условий. Для условий помягче, в том числе внутри помещений применяется аморфное фосфатирование – в 3-4 стадии. После каждой стадии осуществляется водная промывка. Заключительная промывка производится водой, очищенной от минералов.

После хроматирования/фосфатирования осуществляют обезжиривание. Заключительная стадия – пассивирование (образование на поверхности тонкой оксидной плёнки).

Сушка в спец. камерах завершает процесс.

Алмазное выглаживание

В технике под алмазным выглаживанием понимается такой способ отделочной обработки при котором происходит пластическая деформация обработанной ранее поверхности, осуществляемая с помощью специального скользящего по ней инструмента.

Данная отделочная обработка используется для того, чтобы или же полностью ликвидировать, или же существенно уменьшить те неровности, которые появились на них в процессе предшествующей обработки.

Одной из основных особенностей этого способа обработки является то, что в его процессе твердость поверхностного слоя детали повышается. При этом обрабатываемая деталь вращается, и после каждого ее оборота инструмент перемещается на подаче в осевом направлении на определенную величину. За счет того, что подача меньше, чем ширина канавки, образуемая инструментом, то те следы, которые от него образуются, перекрываются многократно.

Инструмент выглаживает поверхность своей сферической рабочей частью. Сам он представляет собой металлическую оправку, в которой закреплен наконечник, изготовленный из синтетического или природного алмаза. Стойкость этих кристаллов к механическим воздействиям приблизительно одна и та же.

Способы обработки металла: классификация

Далее мы подробнее разберем какими именно бывают способы металлообработки: резание, сверление, точение, строгание, шлифование, фрезерование.

Резание

На самом деле, к этой категории относятся не только непосредственно разрезы, но и другие воздействия, в результате которых от заготовки отделяется часть металла, чтобы ее конечная форма изменилась.

Основные виды механического воздействия:

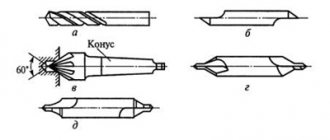

- Сверление В заготовку, установленную неподвижно, погружается сверло. Оно с большой скоростью вращается вокруг своей оси, медленно продвигаясь по детали и образуя в ней круглое отверстие.

- Точение. Резец аккуратно подводится к закрепленной во вращающейся оснастке детали и стачивает ее верхний слой, пока размеры заготовки не будут равны заданным. Обычно таким способом изготавливают изделия цилиндрической формы или других форм вращения.

- Строгание Резец движется вдоль неподвижной заготовки, каждый раз в конце пути отрывается, чтобы вернуться назад и начать заново. Иногда встречаются станки, где заготовка движется, а резец неподвижен. Это свойство позволяет создавать продольные пазы.

- Шлифование Для выравнивания поверхностей и подготовки их к дальнейшему нанесению покрытий используются вращающиеся либо продольные движения абразивным материалом, постепенно снимающим с поверхности тонкие слои.

- Фрезерование Практически универсальный вариант обработки, поскольку фреза имеет несколько рабочих поверхностей и несколько возможных направлений перемещения.

Для каждого вида операций предусмотрено собственное оборудование и инструменты. В создании одной детали могут использоваться сразу несколько методов и их сочетания друг с другом. Цель — не только создать качественную деталь, но и сделать это максимально экономически выгодным способом.

Обработка металла в большинстве случаев происходит с подачей СОЖ. Для правильной подачи смазки используются гибкие трубки СОЖ и системы подачи.

Сварка

Обработка деталей из металла сваркой подразумевает соединение двух или более элементов торцами, углами, внахлест или любым другим способом. Сварка бывает автоматической, полуавтоматической и ручной, а по технологии разделяется на два основных вида:

- Газовая;

- Электрическая.

В промышленных масштабах используются оба варианта, но только автоматические, что сводит к минимуму участие оператора. Стоит также отметить, что существует еще несколько разновидностей сварки, однако они задействуются довольно редко: лазерная, тепловая (трением), с пучками электронов.

Оборудование для автоматической сварки считается экономически выгодным на крупных производствах, поэтому применяется даже несмотря на свой ограниченный функционал. Полуавтоматический режим подразумевает, что шов накладывает сварщик, хотя присадок подается в автоматизированном режиме. Ручной же метод, где сварщик делает все сам, подходит только для бытовых целей и не практикуется на производстве.

Давление

К этой категории относятся такие виды металлообработки, которые не нарушают целостность детали, тем не менее изменяя ее форму. В основном сюда относятся два вида воздействия:

- Штамповка Берутся две формы — пуансон и матрица — зеркальные относительно друг друга. Между ними размещается металлический лист, после чего формы плотно придвигают друг к другу, сгибая металл. Если лист толстый, предварительно его разогревают, чтобы он стал более пластичным. В процессе штамповки материал может изгибаться, осаживаться, вытягиваться. Способ универсален и подходит для изготовления множества разных предметов. Например, так создают колесные диски или корпуса для бытовой техники.

- Ковка Один из самых старых способов. Нужную форму заготовке придают путем нагрева и последующих ударов молотом. Сейчас на предприятиях для ковки используют мощные прессы, а заготовки разогревают в индукционных или газовых печах. Из печей на наковальню они тоже передаются автоматически.

Ручная ковка все еще не изжила себя — крафтовые вещи, например, ножи, зачастую изготавливают своими руками, и они пользуются спросом. Ковка, литье и чеканка считают «художественными» разновидностями металлообработки.

Хонингование

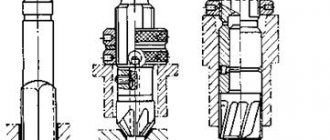

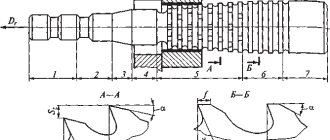

В технике под хонингованием понимается такая процедура, как окончательная довода прошлифованного, расточенного или развернутого отверстия с помощью хона – специальной раздвижной головки, которая состоит из нескольких раздвижных абразивных брусков.

Хону (хонинговальной головке) сообщается два движения: возвратно-поступательное, вдоль оси, а также вращательное, вокруг оси обрабатываемого отверстия (оно является сравнительно медленным).

Хонингование используется для того, чтобы повысить размерную точность, снизить отклонения формы, уменьшить шероховатость поверхности, сохранить структуру и микротвердость поверхностного слоя материала.

Суперфиниширование

В технике под суперфинишированием понимается такой метод доводки поверхностей, при котором достигается их особая чистота. Осуществляется оно при помощи колеблющихся абразивных брусков.

Суперфинишированем обрабатываются в основном наружные поверхности различных тел вращения. Суть этого метода состоит в таком принципе, как «неповторяющийся след». Его суть состоит в том, что одно и то же абразивное зерно не проходит по одному и тому же пути два раза.

При суперфинишировании главным рабочим движением является колебание головки, которая вместе с брусками продвигается вдоль оси. Ход брусков составляет от 2 до 6 миллиметров, в минуту они совершают от 200 до 1000 двойных ходов. При этом обрабатываемой детали придается вращательное движение.

Полирование

В технике под полированием подразумевается отделочная операция, необходимая для получения гладкой и чистой поверхности детали. Оно производится специальными кругами, на которые нанесен смешанный со смазкой специальный абразивный порошок. Полирование также осуществляется мягкими кругами, пропитанными графитовым наполнителем.

Как правило, перед полированием осуществляется шлифование деталей упругими лентами или кругами. Оно необходимо для того, чтобы обеспечить требуемую чистоту поверхности.