Развертывание отверстий

Развертывание применяют для чистовой обработки отверстий 7—9-го квалитетов и шероховатостью Rа = 2,5—0,5 мкм после сверления (только до диаметра 10 мм), зекерования или растачивания.

Развертывание отверстий является наиболее производительным и распространенным методом чистовой обработки отверстий диаметром до 100 мм.

Токарная обработка последовательно двумя развертками может обеспечить 10-й класс шероховатости поверхности. Развертыванием нельзя устранить биение или перекос отверстия, если они остались после предыдущей обработки.

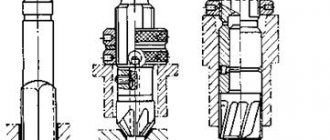

Режущими инструментами для рассматриваемого способа обработки на токарных станках служат машинные развертки (рис. 66). Они отличаются от зенкеров большим количеством зубьев (обычно от 6 до 14), которые срезают мелкие стружки, тем самым повышается точность обработки.

По способу установки на станке развертки делятся на хвостовые и насадные, по конструкции рабочей части — на цельные и сборные.

Последние состоят из корпуса и закрепленных в его пазах ножей.

Хвостовая развертка (рис. 66, а) состоит из хвостовика, шейки и рабочей части. В свою очередь рабочая часть делится на режущую, калибрующую и обратный конус.

На режущей части располагаются главные режущие кромки. Наклон их к оси определяется углом в плане φ, величина которого зависит от назначения разветки. Для сквозных отверстий при обработке сталей и других пластичных металлов φ=15°, для хрупких металлов φ=5°. У разверток для глухих отверстий φ = 60°.

Калибрующая часть имеет цилиндрическую форму. На ней располагаются вспомогательные режущие кромки, предназначенные для зачистки и калибрования отверстия. Чтобы концы зубьев калибрующей части не повредили отверстия, на небольшом участке ее выполняется незначительный обратный конус.

В связи с различным назначением главных и вспомогательных режущих кромок форма заточки зубьев по длине различна. На режущей части (сеч. А-А) зубья затачивают до остроты; на калибрующей (сеч. Б-Б) по задним поверхностям зубьев оставляют узкие цилиндрические ленточки, которые сглаживают поверхность отверстия, улучшают направление развертки и увеличивают число ее переточек.

Передний угол γ у разверток обычно выполняют 0°. При повышенных требованиях к качеству обработки рекомендуется делать его отрицательным до —5°. Вследствие этого резание при развертывании напоминает скобление.

Нагрузка на зубья разверток в процессе резания всегда колеблется, что вызвано неравномерной плотностью обрабатываемого материала и различными включениями в нем. Периодически повторяющиеся колебания при равномерном расположении зубьев создают местные углубления на поверхности развернутого отверстия. Неравномерное расположение зубьев разверток по окружности исключает указанное явление и способствует повышению чистоты обработки.

Развертки имеют обычно прямые зубья. В некоторых случаях для обработки отверстий с пазами или канавками применяют развертки с винтовыми зубьями, направление которых делают противоположным направлению резания, чтобы развертка не затягивалась в отверстие.

Развертки общего назначения выпускаются диаметром от 0,1 до 300 мм в доведенном виде для отверстий 7—9-го квалитетов (H7, Н8, Н9, К7) либо с припуском под доводку. Последние изготавливаются шести номеров. Их можно применять для обработки отверстий предусмотренной точности только после доводки по калибрующей части.

Рабочая часть разверток выполняется из быстрорежущей стали или оснащается твердым сплавом для повышения стойкости.

На развертках маркируются номинальный диаметр, точность и материал.

Пример расчета режима резания (сверление)

В рычаге из стали 45 (σв = 750МПа) необходимо просверлить сквозное отверстие Ø 20HI2 (рис. 2.2).

Исходная заготовка — штампованная поковка без отверстия, массой 2,5 кг.

Станок вертикально-сверлильный модели 2HI35, Рабочая часть сверла из стали Р6М5.

| Паспортные данные станка 2Н135: Наибольший диаметр обрабатываемого отверстия из стали — 35 мм; мощность двигателя — 4,5 кВт; КПД станка — 0,8. |

Частота вращения шпинделя (мин-1): 31,5; 45; 63; 90; 125; 180; 250; 355; 500; 710; 10004 1440.

Подача (мм/об): 0,1; 0,14; 0,2; 0,28; 0,4; 0,56; 0,8; 1,12; 1,6.

Максимальная осевая сила резания, допускаемая механизмом станка 1500кг (1500Н).

1. Глубина резания при сверлении в сплошном материале равна половине диаметра сверла t = D/2.

2. Выбираем сверло 20 мм нормальной заточки с подточкой перемычки (Нормальная-НП). Сверление производится с охлаждением.

3. Выбор подачи (таблица 1.11) (для 240…300 НВ), диаметра сверления 16…25 мм). Подача табличная — 0,23…0,32 мм/об. Принимаем среднее значение подачи, равное 0,27 мм/об.

4. По паспорту станка подача корректируется до Sст = 0,28 мм/об.

5. Проверку по максимальной осевой силе резания проводить не требуется, так как диаметр сверления меньше максимального 35 мм.

6. Скорость резания определяется по эмпирической зависимости.

V = (Cv х Dq · Kv) / (Tm х tx · Sy) ? Kv,

где Cv = 9,8; q = 0,4; y = 0,5; x = 0; m = 0,20 (таблица 2.13)

Kv = Kпv · Kиv (табл. 5, 6, 7, 8);

Kпv = 1,0 · (750 / 750) = 1,0,

Kпv = 0,8 (поковка); Kv = 1,0 х 0,8 х 1,0 = 0,8,

Kиv = 1,0 (для Р6М5).

При подстановке в расчетную формулу получаем:

V = (9,8 · 200,4) / (600,2 · 0,280,5) = (9,8 · 3,31) / (2,26 · 0,529) · 0,8 = 21,7 м/мин.

7. Частота вращения шпинделя:

n = (1000 · V) / (π · D) = (1000 · 21.7) / (3.14 · 20) = 345.5 мин-1.

8. По паспорту станка пст = 355 мин-1.

9. Действительная скорость резания Vд = (π · D · пст) / 1000 = (3,14 · 20 · 355) / 1000 = 22,3 м/мин.

10. Момент и мощность на резание рассчитываются по эмпирическим формулам: Мкр = 10 · См··Dq·sy·Kp; Nэ = (Mкр·· п) / 9750,

где См = 0,0345; q = 2,0; y = 0,8 (табл. 15); Kp = 0,75 (таблица 2.16);

Кр = Кмр = (σв / 750)п = (750/750)0,75 = 1,0. Мкр = 10 ? 0,0345 х 202,0 х 0,28 = 10 х 0,0345 х 400 х 0,30 = 49,68 Н х м Nэ = (49,68 · 355) / 9750 = 1,8 кВт.

Потребная мощность 1,8 кВт и меньше мощности, развиваемой на шпинделе 4,5 · 0,8 = 3,6кВт.

Основное технологическое время на обработку отверстия:

Т0 = (L + l) / (ncm · scm); Т0 = (40 + / (355 · 0,28) = 0,48 мин.

В рычаге из стали 45 (σв = 750МПа) необходимо просверлить сквозное отверстие Ø 20HI2 (рис. 2.2).

Исходная заготовка — штампованная поковка без отверстия, массой 2,5 кг.

Станок вертикально-сверлильный модели 2HI35, Рабочая часть сверла из стали Р6М5.

| Рис.2.4- Рычаг | Паспортные данные станка 2Н135: Наибольший диаметр обрабатываемого отверстия из стали — 35 мм; мощность двигателя — 4,5 кВт; КПД станка — 0,8. |

Частота вращения шпинделя (мин-1): 31,5; 45; 63; 90; 125; 180; 250; 355; 500; 710; 10004 1440.

Подача (мм/об): 0,1; 0,14; 0,2; 0,28; 0,4; 0,56; 0,8; 1,12; 1,6.

Максимальная осевая сила резания, допускаемая механизмом станка 1500кг (1500Н).

1. Глубина резания при сверлении в сплошном материале равна половине диаметра сверла t = D/2.

2. Выбираем сверло 20 мм нормальной заточки с подточкой перемычки (Нормальная-НП). Сверление производится с охлаждением.

3. Выбор подачи (таблица 1.11) (для 240…300 НВ), диаметра сверления 16…25 мм). Подача табличная — 0,23…0,32 мм/об. Принимаем среднее значение подачи, равное 0,27 мм/об.

4. По паспорту станка подача корректируется до Sст = 0,28 мм/об.

5. Проверку по максимальной осевой силе резания проводить не требуется, так как диаметр сверления меньше максимального 35 мм.

6. Скорость резания определяется по эмпирической зависимости.

V = (Cv х Dq · Kv) / (Tm х tx · Sy) ? Kv,

где Cv = 9,8; q = 0,4; y = 0,5; x = 0; m = 0,20 (таблица 2.13)

Kv = Kпv · Kиv (табл. 5, 6, 7, 8);

Kпv = 1,0 · (750 / 750) = 1,0,

Kпv = 0,8 (поковка); Kv = 1,0 х 0,8 х 1,0 = 0,8,

Kиv = 1,0 (для Р6М5).

При подстановке в расчетную формулу получаем:

V = (9,8 · 200,4) / (600,2 · 0,280,5) = (9,8 · 3,31) / (2,26 · 0,529) · 0,8 = 21,7 м/мин.

7. Частота вращения шпинделя:

n = (1000 · V) / (π · D) = (1000 · 21.7) / (3.14 · 20) = 345.5 мин-1.

8. По паспорту станка пст = 355 мин-1.

9. Действительная скорость резания Vд = (π · D · пст) / 1000 = (3,14 · 20 · 355) / 1000 = 22,3 м/мин.

10. Момент и мощность на резание рассчитываются по эмпирическим формулам: Мкр = 10 · См··Dq·sy·Kp; Nэ = (Mкр·· п) / 9750,

где См = 0,0345; q = 2,0; y = 0,8 (табл. 15); Kp = 0,75 (таблица 2.16);

Кр = Кмр = (σв / 750)п = (750/750)0,75 = 1,0. Мкр = 10 ? 0,0345 х 202,0 х 0,28 = 10 х 0,0345 х 400 х 0,30 = 49,68 Н х м Nэ = (49,68 · 355) / 9750 = 1,8 кВт.

Потребная мощность 1,8 кВт и меньше мощности, развиваемой на шпинделе 4,5 · 0,8 = 3,6кВт.

Основное технологическое время на обработку отверстия:

Т0 = (L + l) / (ncm · scm); Т0 = (40 + / (355 · 0,28) = 0,48 мин.