Шлифование металла

Обработку металла и различных сплавов при применении абразивного материала принято называть шлифованием. Подобная технология позволяет изменить шероховатость и другие параметры наружной или внутренней цилиндрической, а также плоской поверхности. Шлифование металла может проводится при использовании различного специального оборудования. Рассматривая особенности подобной механической обработки нужно уделить внимание следующим моментам:

- Процесс шлифования – финишный этап обработки, который проводится для получения определенной шероховатости.

- Подобная технология не применяется для изменения размеров в большом диапазоне.

- Довести поверхность до требуемой шероховатости можно при использовании современного оборудования можно после термообработки металла.

При проведении рассматриваемой операции учитывается довольно большое количество особенностей:

- Скорость круга – параметр, который зависит от наружного диаметра абразива и возможностей станка.

- Скорость перемещения детали.

- Глубина резания.

- Возможность поперечной подачи.

Стоит отметить, что сегодня подобную технологию постепенно вытесняет чистовое точение металла на высоких скоростях и минимальной подаче.

Плоское шлифование периферией круга

Как уже было сказано, такой вид плоского шлифования является одним из наиболее распространенных и эффективных. При его использовании удается уменьшить количество одновременно участвующих в процессе шлифовки абразивных зерен, поэтому уровень нагрева поверхности и ее деформации максимально снижается. Это делает метод полезным при выполнении высокоточной финальной полировки хрупких и тонких изделий.

Работа на станках, использующих шлифование периферией круга, отличается большей универсальностью. С их помощью можно работать с плоскими поверхностями, профильными канавками, трудношлифуемыми и тонкостенными материалами, которые склонны к перегреванию. Поэтому такой метод применяют при производстве уникальных единичных деталей, а вот в массовом сегменте рынка плоская шлифовка периферией круга используется только при неэффективности применения других способов шлифования.

Шлифование периферией круга лучше выполнять на станковом оборудовании с прямоугольным или круглым столом, что позволяет обрабатывать длинные детали, конструкция которых включает пазы, канавки, бурты и другие неустойчивые элементы.

Плоское шлифование периферией круга осуществляется при помощи шлифовальных кругов, относящихся к типу ПП, имеющих диаметр от ста до пятиста миллиметров, ширину – от восьми до семидесяти пяти миллиметров.

Основные виды шлифовки

Шлифовка деталей может проходить при применении самых различных технологий. Наибольшее распространение получили следующие:

- Круглое шлифование металла.

- Изменение шероховатости внутренних поверхностей.

- Зубошлифование.

- Бесцентровая технология.

- Шлифование плоских поверхностей.

Кроме этого, классификация может проводится по типу применяемого материала при обработке. Для автоматизации процесса и снижения трудовых затрат используются специализированные станки. Встречаются модели и со встроенным блоком ЧПУ, который автоматизирует процесс и обеспечивает высокое качество получаемой поверхности.

Круглое наружное шлифование

Шлифовка металла при применении подобной технологии предусматривает использование специального оборудования. Среди особенностей круглого шлифования отметим следующие моменты:

- В качестве расходного материала применяется абразивный круг. Он вращается вокруг своей оси.

- Одновременно с кругом в обратном направлении вращается заготовка. За счет этого существенно повышается эффективность операции.

- Может осуществляться продольная и поперечная подача, за счет которых изменяется глубина врезания инструмента и обеспечивается обработка по всей длине.

Принцип круглого шлифования

Круглое наружное шлифование

Подобная технология часто применяется для шлифования цилиндрических заготовок. Это связано с тем, что при контакте шлифовального круга с заготовкой цилиндрической формы на момент вращения обрабатывается вся поверхность.

ВИДЫ И СПОСОБЫ ШЛИФОВАНИЯ

Шлифование

Для осуществления шлифования необходимо, чтобы заготовка и шлифовальный круг имели определенные относительные

движения, без которых резание невозможно. При шлифовании главным движением резания является вращение инструмента (рис. 13.4), а движения подачи (они могут быть различными) сообщаются заготовке или инструменту. Различают шлифование периферией круга и торцом круга; в первом случае режущей частью является наружная поверхность круга, образующая которой параллельна оси его вращения, а во втором случае — торец круга. В зависимости от расположения и формы обрабатываемой поверхности заготовки 2 шлифование подразделяют на следующие виды: наружное (рис. 13.4, а, б, в), когда обрабатывается наружная поверхность заготовки; внутреннее (рис. 13.4, г), когда обрабатывается внутренняя поверхность заготовки; плоское (рис. 13.4, д, е), когда обрабатывается плоская поверхность; профильное, когда обрабатывается поверхность, образующая которой представляет собой кривую или ломаную’ линию. Шлифование поверхности вращения называют круглым шлифованием, сферической поверхности — сферошлифованием, боковых поверхностей зубьев зубчатых колес — зубошлифованием, боковых сторон и впадин профиля резьбы — резьбошлифованием, шлицевых поверхностей — шлицешлифованием. Различают также шлифование в центрах (если заготовку крепят в центрах) и в патроне (если заготовку крепят в патроне) . В машиностроении наиболее часто применяют круглое (наружное и внутреннее) и плоское шлифование.

Круглое наружное шлифование

Круглое наружное шлифование (рис. 13,4, а) осуществляют сочетанием следующих движений: вращение шлифовального круга 1 (главное движение ик резания), вращение шлифуемой заготовки 2 вокруг своей оси (круговая подача v3), прямолинейное возвратно-поступательное перемещение заготовки или шлифовального круга вдоль своей оси (продольная подача 5пр); поперечное перемещение шлифовального круга на заготовку (или наоборот) (поперечная подача S„) или подача на глубину резания). При шлифовании с продольной подачей Snp поперечная подача S„ осуществляется периодически (в конце каждого двойного или одинарного хода стола станка). При круглом наружном шлифовани методом врезания (рис. 13.4, б) высота круга равна или больше длины шлифуемой заготовки, поэтому нет необходимости в продольной подаче, а поперечная подача производится непрерывно в течение обработки. При бесцентровом наружном шлифовании (рис. 13.4, в) заготовку 2 устанавливают на опорном ноже между шлифующим рабочим 1 и подающим (ведущим) 4 кругами. Вращением круга 4 заготовке 2 сообщается вращение (v3) и подача 5пр, для получения последней круг 4 устанавливают под небольшим углом а к оси круга 1.

Круглое внутреннее шлифование

Круглое внутреннее шлифование осуществляют продольной подачей 5пр шлифовального круга (или заготовки) и врезанием. Для круглого внутреннего шлифования с продольной подачей (рис. 13.4, г) необходимы те же движения, что и при круглом наружном шлифовании. Применяют внутреннее врезное и внутреннее бесцентровое шлифование; в последнем случае заготовку не закрепляют. Плоское шлифование осуществляют периферией (рис. 13.4, д) и торцом (рис. 13.3, е) круга. Скорость резания при шлифовании превосходит скорость резания при лезвийной обработке и составляет 25—35 м/с (обычное шлифование), 35—60 м/с (скоростное шлифование) и свыше 60 м/с (высокоскоростное шлифование). При шлифовании скорость резания значительно превосходит скорость подачи. Шлифование, предназначенное для удаления с заготовок дефектного слоя, называют обдирочным. Шлифование одной или нескольких поверхностей одной или нескольких заготовок одновременно несколькими кругами называют многокруговым. Абразивную обработку, при которой инструмент и заготовка совершают вращательное, возвратно-поступательное, осциллирующее или другое сложное движение со скоростями одного и того же порядка, называют доводкой: Основными видами доводки являются притирка, хонингование, суперфиниширование. Абразивную обработку, служащую только для уменьшения шероховатости обрабатываемой поверхности, называют полированием. Шлифование рабочей части лезвийного режущего инструмента называют затачиванием. К другим видам абразивной обработки относятся струйно-абразивная, жидкостно-абразивная, виброабразивная, а также специальная абразивная обработка (с применением электроэрозионного разрушения металлов, их электрохимического растворения, вибраций с ультразвуковой частотой, магнитного поля и др.).

КРУГЛОЕ НАРУЖНОЕ ШЛИФОВАНИЕ

Этот вид шлифования применяют для обработки наружных поверхностей деталей типа тел вращения с прямолинейными образующими. В качестве технологических баз используют центровые отверстия или наружные цилиндрические поверхности. В зависимости от направления поступательного движения подачи различают следующие способы шлифования. Врезное шлифование: обеспечивается движением продольной подачи snp в одном направлении, перпендикулярном к оси обрабатываемой заготовки, которая шлифуется при ее вращении. Осциллирующее шлифование (продольными рабочими ходами) : шлифовальный круг или заготовка наряду с вращательным движением совершают возвратно-поступательное движение, предназначенное для обработки поверхностей значительной длины, превышающей высоту шлифовального круга. В конце двойного или каждого прохода круг подают на установленную глубину шлифования или величину поперечной подачи. Шлифование уступами (комбинация врезного и осциллирующего шлифования): отдельные участки поверхности (уступы) заготовки обрабатывают последовательно врезанием круга, уступы при этом должны перекрывать друг друга. Оставшуюся часть припуска затем снимают осциллирующим шлифованием. Глубинное шлифование может быть как с продольной, так и с поперечной подачей. При шлифовании с продольной подачей весь (или почти весь) припуск снимают за один проход круга. Последний правят ступенькой или на конус. При шлифовании с поперечной подачей заготовке сообщают медленное вращение. Круг врезается в заготовку с увеличенной подачей на всю (или почти всю) величину припуска и за время одного оборота заготовки снимается весь припуск. Схема обработки аналогична врезному шлифованию периферией круга. При многокруговом наружном шлифовании одной или нескольких заготовок подача круга осуществляется перпендикулярно к оси заготовки или под некоторым углом к ней. Выбор способа шлифования определяется типом производства, конструкцией детали, величиной припуска и требованиями к точности и качеству обработки.

По интенсивности съема припуска все операции круглого наружного шлифования подразделяются на обдирочное, предварительное и тонкое шлифование. Обдирочное шлифование применяют для удаления с заготовок дефектного слоя (толщиной более 1 мм на диаметр) после литья, ковки. штамповки, прокатки. Скорость круга vK = 35/60 м/с и более; точность обработки 8—9-го квалитета, шероховатость обработанной поверхности Ra = 2,5/5 мкм. Предварительное шлифование выполняют после токарной обработки, но перед термической обработкой заготовки. Скорость круга yK=40/60 м/с; точность обработки 6—9-го квалитета, Ra = 1,2 / 2,5 мкм. Окончательное шлифование производят после термической обработки заготовки при vK = 35 / 40 м/с. Точность обработки ! 5—6-го квалитета; Ra = 0,2/ 1,2 мкм. Тонкое шлифование (припуск 0,05—0,1 мм на диаметр) предназначено для обеспечения малой шероховатости поверхности (Ra — 0,025 / 0,1 мкм). В индивидуальном производстве шлифование выполняют обычно за одну операцию, в серийном и массовом — за одну, две и более операций (в зависимости от величины припуска, требований к точности и качеству поверхности). Режимы шлифования приводятся в справочниках. Установка и крепление заготовок на станке. Для установки

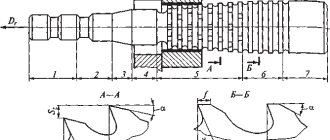

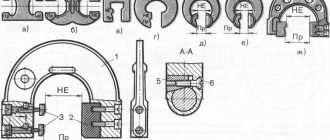

и зажима заготовок при круглом наружном шлифовании используют различные патроны и оправки, поводковые и другие приспособления. Установка заготовки 2 (рис. 13.24) в невращающихся переднем 6 и заднем 3 центрах исключает влияние на точность обработки (кругом 1) подшипников и шпинделя. Центр 6 установлен в коническом отверстии шпинделя 5 передней бабки, а центр 3—в коническом отверстии пиноли 10 задней бабки. Вращение заготовке передается от электродвигателя через шкив 7 клиноременной передачи посредством поводкового диска 4, пальца 8 и хомутика 9. Размеры применяемых центров стандартизованы (их различают по номерам). На торцах заготовки выполняют центровые отверстия (рис. 13.25). Конические поверхности этих отверстий сопрягаются с коническими поверхностями центров 3 и 6. Угол при вершине конуса центрового отверстия обычно равен 60° (рис. 13.25, а). В ряде случаев для предохранения основной посадочной поверхности от повреждений выполняют предохранительный конусе углом 120° (рис. 13.25, б). При повышенных требованиях к точности обработки выполняют цилиндрическую предохранительную выточку (рис. 13.25, в). Для снижения погрешности обработки, повышения точности установки заготовки применяют центровые отверстия с криволинейной образующей (рис. 13.25,2) и сферические отверстия (рис. 13.25, д). Заготовки, имеющие на торце отверстия или выточки диаметром более 15 мм, обрабатывают в грибковых центрах. class=»aligncenter» width=»1362″ height=»1097″|fcw3qayjh5a| src=»https://mgplm.org/_pu/1/00642539.jpg» class=»aligncenter» width=»791″ height=»828″[/img] отверстия смазывают для уменьшения трения центров с заготовкой. Длина выступающей части заднего центра должна превышать на 10—12 мм высоту шлифовального круга для обеспечения свободного его выхода из контакта с заготовкой в момент реверсирования продольного перемещения стола. Тяжелые детали и детали с отверстиями, имеющие узкие центровочные фаски, обрабатывают на вращающихся центрах. Заготовки с отверстиями шлифуют на оправках. Конструкции оправок разнообразны. По способу крепления на станке оправки подразделяют на центровые (рис. 13.26, а, б, в) и консольные (рис. 13.26, г, д); по способу установки заготовки — на жесткие (рис. 13,26, а, д, е) и разжимные (рис. 13.26, б, в, г). Центровые отверстия оправок должны быть точно обработаны и закалены. Разжимные оправки применяют при обработке тонкостенных заготовок. У цанговых оправок (рис. 13.26, в) цанга 2 с продольными прорезями, перемещаясь гайкой 5 по конусу 3, упруго разжимается и крепит заготовку 4. Штифт препятствует ее повороту, а гайка 1 служит для снятия заготовки. Консольная шариковая оправка (рис. 13.26, г) предназначена для установки и закрепления коротких заготовок. На них можно зажимать заготовки с разницей в диаметре 5 мкм. Под действием винта 5 сепаратор перемещается и шарики раздвигаются, центрируя заготовку и одновременно поджимая ее к осевому упору, К разжимным относятся оправки с гидравлическим или гидропластовым зажимом (рис. 13.27). Зажим заготовки происходит вследствие деформации тонкостенного цилиндра, находящегося под равномерным давлением. На корпус напрессована втулка 2 и центрирующая втулка 4, зафиксированная винтом 6. Между корпусом и втулкой залит гидропласт 5. Усилие зажима передается плунжером 3 через винт 1. Передача крутящего момента от планшайбы станка к оправкам с заготовками осуществляется различными поводками, хомутиками и патронами (рис. 13.28), в том числе самоцентрирующими трехкулачковыми, мембранными и т. д. Использование патронов с самозажимающимися кулачками сокращает время закрепления заготовок. При закреплении оправки с заготовкой в центрах (рис. 13.28, г) (положение //) зажимные кулачки 3, перемещаясь в радиальном направлении по прорези, поворачи-

ваются на оси 4 и сжимают пружины 2 и 5. Головка 1 также занимает равновесное положение, так как она может перемещаться по торцовой поверхности патрона в пределах зазоров между отверстиями и болтами 7. В свободном состоянии (положение /) равновесное состояние головки 1 обеспечивается плоскими пружинами 6. Установка заготовок с отверстием в мембранных патронах обеспечивает высокую точность обработки (рис. 13.29). Заготовку 6 устанавливают на кулачки 5, закрепленные на мембранном диске 4, соединенном с планшайбой 3 на шпинделе 2 станка. При движении штока / (связанного с гидро- или пневмоцилиндром) справа налево диск 4 прогибается. Это приводит к сближению кулачков к центру, что обеспечивает установку заготовки по отверстию. При перемещении штока в исходное положение кулачки зажимают заготовку по отверстию. При шлифовании длинных заготовок (ходовые винты, штоки гидроцилиндров и т. д.) под действием силы резания возникает прогиб заготовки из-за ее недостаточной жесткости. Для

устранения прогиба применяют один или несколько люнетов — дополнительных опор для шлифуемой заготовки. Конструкции люнетов разнообразны. Корпус 7 (рис. 13.30) регулируемого люнета для круглошлифовального станка устанавливают на его столе /. Колодки 4, 6 служат для восприятия радиальной и касательной составляющей силы резания при поддержке заготовки 5. Колодку 4 подводят к заготовке винтом 3, а колодку 6 — винтом 2 и двухплечим рычагом, расположенным на оси 8. Колодки изготовляют из дерева или цветного металла во избежание повреждения шлифуемой поверхности. Автор — nastia19071991

Зубошлифование

Зубчатые колеса являются частью самых различных механизмов. Сложность формы рабочей части определяет то, что приходится использовать специальное шлифовальное оборудование. Среди особенностей подобной технологии отметим следующие моменты:

- Обработке подвергается профиль зубчатого венца.

- Круг изменяется под размер эвольвенты зуба.

- Для работы с зубчатыми колесами подходят специальные станки.

Зубошлифование

Зачастую поверхность зуба подвергается закалке, за счет чего существенно усложняется процесс механической обработки.

Бесцентровое шлифование

Подобная технология характеризуется тем, что заготовка не закрепляется в центрах. В этом случае шлифовка деталей из металла проходит при подаче вращения только двум шлифовальным кругам, между которыми размещается заготовка. В центральной части находится нож, изготовленный из нержавеющей стали. Он исключает вероятность того, что изделия из-за смещения провалится или ее немного заклинит.

Применение подобного оборудования позволяет существенно ускорить процесс шлифования. Это связано с тем, что применяется сразу два абразивных круга. В продаже встречается просто огромное количество станков, работающих по принципу бесцентрового шлифования.

Бесцентровое шлифование

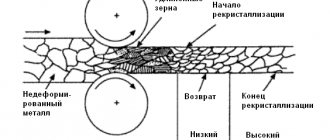

Особенности процесса резания при шлифовании

Абразивный инструмент, в отличие от лезвийного инструмента, имеет множество режущих микролезвий, расположенных хаотично. Единичное зерно шлифовального круга может располагаться на некотором расстоянии от обрабатываемой поверхности, скользить по обработанной поверхности (скользящие зерна), проникать в обработанную поверхность на небольшую глубину и деформировать материал заготовки только пластически (деформирующие зерна), проникать в обработанную поверхность на глубину, достаточную для снятия стружки (режущие зерна). По сравнению с лезвийной обработкой шлифование характеризуется повышенным сопротивлением резанию, поскольку скользящие зерна создают дополнительное трение, деформирующие зерна – дополнительные упругую и пластическую деформации, а у режущих зубьев углы резания неоптимальные. Кроме того, сила резания на единичном зерне больше, но так как снимаются микростружки, суммарная сила резания невелика. За счет дополнительного трения и деформаций температура в зоне резания значительно выше, чем при лезвийной обработке, поэтому возможны структурные превращения металла в зоне резания (прижоги). Стружка сгорает на воздухе в виде снопа искр, что требует дополнительных мер пожарной и санитарной безопасности.

Шлифование плоских поверхностей

Часто обработке подвергаются плоские корпусные заготовки из различного металла. Проводимая операция по изменению шероховатости поверхности характеризуется следующими особенностями:

- Заготовка располагается на специальном столе, за счет которого обеспечивает надежное крепление. Фиксация может быть механической или магнитной.

- Основное вращение передается абразивному кругу, возвратно поступательное заготовке или инструменту.

Шлифование плоских поверхностей

За счет подбора круга с наиболее подходящим профилем можно провести обработку самых сложных форм. При работе в зону контакта инструмента и заготовки может подаваться охлаждающая жидкость.

Оборудование

Плоскошлифовальный станок с электромагнитным патроном, на вставке показан ручной магнитный патрон

А шлифовальный станок

это станок используется для обеспечения точности грунтовые поверхности, либо до критического размера, либо для обработки поверхности.

Типичная точность плоскошлифовального станка зависит от типа и использования, однако ± 0,002 мм (± 0,0001 дюйма) должно быть достижимо на большинстве плоскошлифовальных станков.

Машина состоит из стола, который перемещается как в продольном, так и в поперечном направлении колеса. Продольная подача обычно приводится в действие гидравлика, как и поперечная подача, однако может использоваться любая комбинация ручного, электрического или гидравлического управления в зависимости от конечного использования машины (т.е. производства, мастерской, стоимости). Шлифовальный круг вращается в шпиндельной головке и также может регулироваться по высоте любым из описанных ранее методов. Современные плоскошлифовальные станки являются полуавтоматическими, глубина резания и искрообразование могут быть предварительно настроены в зависимости от количества проходов, а после настройки процесс обработки требует минимального вмешательства оператора.

В зависимости от материала заготовки работа обычно выполняется с помощью магнитного патрона. Это может быть электромагнитный патрон или патрон с постоянным магнитом, управляемый вручную; оба типа показаны на первом изображении.

В машине предусмотрена возможность применения охлаждающая жидкость а также удаление металлической пыли (металлических и шлифовальных частиц).

Типы плоскошлифовальных станков

Горизонтально-шпиндельные (периферийные) плоскошлифовальные станки

Периферия (плоская кромка) круга контактирует с заготовкой, образуя плоскую поверхность. Периферийное шлифование используется при высокоточной работе на простых плоских поверхностях; конические или скошенные поверхности; слоты; плоские поверхности возле плеч; углубленные поверхности; и профили.[1]

Вертикально-шпиндельные (шлифовальные) станки

Лицевая сторона колеса (чашка, цилиндр, диск или сегментное колесо) используется на плоской поверхности. Торцевое шлифование круга часто используется для быстрого снятия материала, но некоторые станки могут выполнять работу с высокой точностью. Заготовка удерживается на возвратно-поступательном столе, который можно изменять в зависимости от задачи, или на станке с поворотным столом с непрерывным или индексированным вращением. Индексирование позволяет загружать или выгружать одну станцию, пока шлифовальные операции выполняются на другой.[2] Альтернативный термин — измельчение снега.

Дисковые шлифовальные машины и двухдисковые шлифовальные машины.[3]

Дисковое шлифование похоже на плоское шлифование, но с большей площадью контакта между диском и заготовкой. Дисковые шлифовальные машины доступны как с вертикальным, так и с горизонтальным шпинделем. Двухдисковые шлифовальные машины обрабатывают обе стороны заготовки одновременно. Дисковые шлифовальные машины способны достигать особо точных допусков.[2]

Круги шлифовальные для плоскошлифовальных станков

Основная статья: Шлифовальный круг

Оксид алюминия, карбид кремния, алмаз и кубический нитрид бора (CBN) — четыре обычно используемых абразивных материала для поверхности шлифовальных кругов. Из этих материалов наиболее распространен оксид алюминия. Из-за стоимости алмазные шлифовальные круги и круги CBN обычно изготавливаются с сердцевиной из менее дорогого материала, окруженной слоем алмаза или CBN. Алмазные круги и круги CBN очень твердые и подходят для экономичного шлифования материалов, таких как керамика и карбиды, которые нельзя шлифовать кругами из оксида алюминия или карбида кремния.

Как и при любой операции шлифования, состояние круга чрезвычайно важно. Шлифовальные машины используются для поддержания состояния колеса, они могут быть установлены на столе или в головке колеса, где они могут быть легко применены.

Обработка деталей перед шлифовкой

Как ранее было отмечено, шлифование является финишным этапом. Перед ним проводится:

- Черновое точение металла. За счет этой операции заготовки придают требуемую форму и размеры с учетом припуска.

- Чистовое точение проводится для придания требуемых размеров.

- Фрезерование – еще одна технологическая операция, которая предусматривает механическое снятие металла. Чаще всего фрезерованию подвергаются корпусные детали и шестерни.

- Термообработка. Для того чтобы существенно повысить твердость поверхности и прочность изделия проводится закалка. Снизить хрупкость структуры можно за счет отпуска и отжига. В некоторых случаях проводится термохимическая обработка, которая предусматривает внесение определенных химических веществ в поверхностный слой.

Обработка деталей перед шлифовкой

При разработке режимов обработки учитывается припуск на проведение всех технологических операций.

Характеристика и маркировка абразивного инструмента

В большинстве случаев при шлифовании металла применяется абразивный инструмент. Он представлен сочетанием большого количества зерен, которые связаны между собой специальной смазкой. Круг характеризуется следующими свойствами:

- Формой. Рабочая часть может изменяться в зависимости от того, какого рода поверхность будет обрабатываться.

- Размеры. Абразивный круг выбирается также по размерам в зависимости от габаритов обрабатываемой поверхности.

- Тип применяемого материала при изготовлении. Крошка может быть изготавливаться из крошки различной твердости. Большей устойчивостью к истиранию характеризуется алмазная крошка.

- Размер зерна. Для чистового шлифования металла выбирается круг с наименьшим размером зерна. Однако, с уменьшением зернистости увеличивается требуемое время для завершения обработки.

- Твердость поверхности. Этот параметр один из основных, указывается при маркировке.

- Размер посадочного отверстия. Он учитывается при подборе круга под характеристики станка.

Изготовление абразивных материалов проводится в соответствии с установленными стандартами и технически условиями.

Маркировка круга применяется для того, чтобы указать тип используемого материала при изготовлении. Электрокорунд – корунд искусственного происхождения на основе оксида алюминия. В продажу поступает несколько разновидностей круга:

- Нормальные 14А и 15А, 16А.

- Белый 22А, 23А и 24А.

- Хромистые 32А и 33А.

- Сферокорунд ЭС.

Могут применяться и карбид кремния. В продажу поступают два типа марок: черный и зеленый. Карбид бора маркируется буквами КБ. В последнее время наиболее востребованы варианты исполнения из синтетического алмаза, маркируются они АСР и АСО, АРВ и АРК.

Абразивные материалы

Определение шлифования и его назначение

Шлифование – это один из видов обработки поверхности разнообразных материалов:

- древесина;

- металл;

- стекло;

- камень.

Оно подразумевает выполнение множества операций, применяемых в строительной и ремонтной сфере, на столярном и металлургическом производстве. Основной метод работы — резание, при этом припуск на обработку заготовки снимают при помощи абразивных элементов. Они крепятся на портативных ручных аппаратах, на напольных установках. Такие устройства универсальны в использовании и подходят для мелкого домашнего ремонта или масштабныхпромышленных потребностей.

Шлифовальные круги представляют собой диск, на который нанесены зерна разной фракции. Они обладают высокими показателями твердости и скреплены между собой специальными жидкими смолами.В зависимости от того, что требуется получить в результате манипуляций на станке, выбирают абразивный элемент, изготовленный из таких материалов:

- На керамической основе. Его применяют в работе со сплавами твердых металлов и алмазных вкраплений. В результате шероховатость поверхности будет заметна невооруженным глазом.

- На бакелитовой связке. Основное направление: обработка природных камней высокой прочности (мрамор, гранит). Также такие круги широко используются для шлифовки поверхностей из кирпича, бетона и чугуна.

- Полировка металлических деталей в основном требует использования дисков на вулканитовой связке.

Технология работы такова: круг вращается на высоких оборотах вокруг своей оси. В процессе обработки при помощи режущего элемента установки с поверхности детали снимается тонкий слой стружки. При этом четкостьразмеров и форм выпускаемых заготовок достигает максимально высокого уровня. В зависимости от фракции зерен абразивного диска, шлифование применяется как для грубой, так и для щадящей финишной отделки материала. Для выполнения разных типов работ (от полирования до стачивания целых слоев) используется соответствующий вид шлифования.

Существует множество абразивов, отвечающих за выполнение узких задач и имеющих определенный состав. Шлифовальные инструменты можно разделить на три группы: ленты, круги и машины.

Особую роль играет используемая связка для абразива. Она может быть бакелитовой, вулканитовой и керамической.

Абразивы на керамической основе используют для обработки твердых сплавов и металлов, они обеспечивают самый незначительный уровень шероховатости.

Мрамор,гранит и другие природные камни обрабатывают кругами на бакелитовой связке. Ими же шлифуют поверхности из бетона, кирпича и чугуна.

Для связки самых мелких абразивов применяют вулканитовую связку, а она в свою очередь служит для завершающей полировки поверхностей и металлов.