Только несколько металлов легко поддаются холодной обработке,

в том числе, низкоуглеродистые стали, а также ферритные и аустенитные нержавеющие стали. Холодную обработку металлов часто называют также нагартовкой, наклепом, деформационной обработкой.

Холодная обработка

включает деформирование металла в пластической стадии при комнатной температуре или ниже температуры рекристаллизации. Степень, до которой металл можно подвергать холодной обработке зависит от его пластичности.

Механизмы холодной пластической деформации

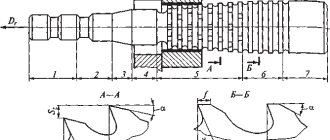

При холодной пластической деформации металла происходит скольжение компонентов его структуры относительно друг друга. Известно, что металлы, в том числе, сталь, имеют кристаллическую структуру и состоят из зерен неправильной формы и различных размеров. Ориентация кристаллической атомной структуры в каждом отдельном зерне является упорядоченной, но имеет различное направление в разных зернах. В процессе холодной обработки зеренная структура металла изменяется, происходит фрагментация зерен, движение атомов и искажение атомной решетки (рисунок).

В результате холодной обработки зерна удлиняются, получают смещения атомной решетки и разбиваются на фрагменты. Для улучшения зеренной структуры нагартованного металла проводят специальные термические обработки: отжиг (отпуск) для снятия остаточных напряжений (возврат) и отжиг для формирования новых зерен (рекристаллизация).

В ходе холодной обработки металла в ослабленных местах атомной решетки зерен возникают плоскости сдвига, которые приводят к деформации зерен. При холодной обработке для продолжения деформирования металла требуются все более значительные усилия. При холодной обработке металла не происходит процессов рекристаллизации и возврата деформированных зерен. За счет увеличения плотности дислокаций, искажений атомной решетки и фрагментации зерен возникает упрочнение металла, которое называют наклепом, нагартовкой или деформационным упрочнением. Такое упрочнение металла вызывает в поверхностном слое изделия высокие сжимающие остаточные напряжения.

Закалка с обработкой холодом

Во многих сталях мартенситный интервал (Мн — Мк) простирается до отрицательных температур (смотрите рисунок Зависимость температур). В этом случае в закаленной стали содержится остаточный аустенит, который можно дополнительно превратить в мартенсит, охлаждая изделие до температур ниже комнатной.

По существу такая обработка холодом (предложена в 1937 г. А. П. Гуляевым) продолжает закалочное охлаждение, прерванное при комнатной температуре, которая не является критической для металла.

Обработку холодам можно проводить всегда, когда точка Мн лежит ниже нуля. Эффект обработки холодом зависит от количества остаточного аустенита при комнатной температуре. С увеличением содержания углерода в стали мартенситный интервал снижается в область более низких температур и увеличивается количество остаточного аустенита, который превращается в мартенсит при охлаждении закаленной стали до температуры нижней мартенситной точки Мк.

Охлаждение стали ниже точки Мк не имеет смысла, так как оно не приводит к дополнительному мартенситному превращению.

Влияние содержания углерода

Влияние содержания углерода на количество остаточного аустенита в стали, закаленной из аустенитного состояния (по В. Г. Воробьеву):

1 — при 20 °С; 2 — после охлаждения до Мк.

Основное назначение обработки холодом — стабилизация размеров изделий. Структура закаленной стали с большим количеством остаточного аустенита не стабильна. Уже при комнатной температуре, а тем более при небольшом климатическом понижении температуры остаточный аустенит постепенно превращается в мартенсит. Это превращение сопровождается увеличением объема и размеры изделия меняются.

У таких изделий, как шарико- и роликоподшипники, калибры и другой мерительный инструмент, размеры должны выдерживаться с точностью до микрона и долей микрона. Эти изделия для стабилизации размеров обрабатывают холодом. Во многих случаях даже не требуется глубокого охлаждения ниже нуля, а достаточно охладить закаленную деталь в воде с температурой от + 6 до + 10 °С.

Другое назначение обработки холодом — повышение твердости и износостойкости режущего инструмента, штампов и мерительного инструмента. В быстрорежущей стали после закалки содержится большое количество аустенита (до 25 — 40%). Понятно, что применение обработки холодом к такой стали особенно эффективно.

Обработка холодом повышает твердость и износостойкость и устраняет шлифовочные трещины в цементованных деталях из легированных конструкционных сталей. В высокоуглеродистом цементованном слое после закалки содержится значительное количество аустенита, который уменьшает твердость стали и вследствие распада которого во время шлифования появляются трещины.

Наконец, обработкой холодом можно повысить магнитные свойства постоянных магнитов в результате дополнительного перехода парамагнитного аустенита в ферромагнитный мартенсит.

При обработке холодом следует учитывать явление стабилизации аустенита (смотрите Кинетика мартенситных превращений). Разрыв во времени между операцией закалки и обработкой холодом приводит в некоторых сталях к сильной стабилизации аустенита при комнатной температуре, а стабилизация уменьшает эффект обработки холодом. Поэтому предельно допустимый разрыв регламентируют. Так, для измерительных плиток из стали X он не должен превышать 30 мин.

Обычно для обработки холодом требуются температуры не ниже — 80 °С.

«Теория термической обработки металлов», И.И.Новиков

Недостатки холодной обработки

1) Только пластичные металлы, например, низкоуглеродистая сталь, могут подвергаться холодной обработке. 2) Возникают остаточные напряжения, не всегда благоприятные. Чрезмерная холодная обработка металла приводит к его охрупчиванию. Для восстановления пластичности металла требуется проведение отжига. 3) Зеренная структура металла искажается и фрагментируется – требуется термическая обработка. 4) Легко подвергать обработке только относительно небольшие изделия – большие требуют значительных усилий.

Термическая обработка в производстве крепежа

Промышленный выпуск метизной продукции предусматривает два основных разделения: на изделия, упрочненные в ходе непосредственной пластической деформации на станках, и на изделия, упрочненные при помощи закалки. Второй вариант характерен исключительно для стального крепежа.

Технология термической обработки метизов включает закалку с отпуском, идущие после основной формующей операции (холодной или горячей высадки, точения или фрезерования). В редких случаях заготовку сначала калят, а только потом начинают обрабатывать. Удобство и безопасность такого варианта просчитывают технологи.

В массовом и крупносерийном производстве весь путь от нагрева до охлаждения проходит в автоматизированном режиме — на линиях конвейерного типа. Для мелкой серии и единичного выпуска изделия калят порционно, собирая в пакеты.

Чтобы оценить требования к уровню прочности стального крепежа, следует обратиться к ГОСТ 1759.4 (болты, шпильки, винты), ГОСТ 1759.5 (гайки), ГОСТ 11371 (подкладные шайбы) и ГОСТ 6402 (пружинные шайбы).

Разделение по классам прочности стержневых деталей выглядит так:

- от 3.6 до 6.8 — отсутствует термическая обработка;

- 8.8 и 9.8 — закалка и отпуск на 425°С;

- 10.9 — закалка и отпуск на 340..425°С;

- 12.9 — закалка и отпуск на 380°С.

Работа с легированными среднеуглеродистыми сталями по наивысшему классу дает предел прочности не менее 1220 МПа с поверхностной твердостью 385..435 HV. Подобным болтам или резьбовым шпилькам соответствуют гайки класса 12 — с твердостью 295..353 HV. Этих показателей достигают одними и теми же методами, варьируя лишь исходные материалы и режимы нагрева/охлаждения.

Интересней обстоят дела с шайбами. Для подкладных круглых изделий нужна минимальная твердость — около 110 HV. Это соответствует сырому состоянию низкоуглеродистых сталей. Зато выпуск стопорных шайб непременно включает операцию закалки: их твердость приходится на диапазон 40…48 HRC (389…508 HV), а в некоторых случаях достигает 50 HRC (539 HV). Для такого результата берут высокоуглеродистые рессорно-пружинные марки, а стабилизирующий отпуск после закалки делают минимальным — лишь бы снять остаточные напряжения, чтобы деталь не разорвало в работе.

Вы можете всегда определить, присутствовала или нет термическая обработка в изготовлении крепежа, оценив три параметра: материал изготовления, стандарт (ГОСТ, DIN или EN) и маркировку. Относительно болтов с широкой шестигранной головкой класс прочности всегда набивают на верхнем торце. Если видите числа 8.8, 9.8, 10.9 или 12.9 — у вас в руках стальной крепеж, прошедший огонь и воду, чтобы стать в разы крепче и выдержать увеличенные нагрузки.

Процессы холодной обработки металлов

К процессам холодной обработки металлов относятся следующие: 1) Деформирование сдвигом или срезом

: вырубка, пробивка, перфорирование, обрезка, продольная и поперечная резка и тому подобное. 2)

Волочение

: волочение проволоки, волочение труб, чеканка рельефа, правка растяжением. 3) Обработка давлением: холодная прокатка, чеканка, клепка, холодная штамповка, холодная ковка, накатка резьбы, накатывание насечки. 4) Гибка: гибка прутков, гибка на угол, роликовая правка, отбортовка.

Немного о химической обработке металла

Специалисты с небольшой натяжкой, но относят химическую обработку к холодным работам. Перед окраской или для получения какого-либо эффекта металлы обрабатывают различными составами. Одной из основных их болезней является ржавчина. Она значительно ухудшает свойства изделий, поэтому важно не допустить или убрать с металлических поверхностей любые признаки появления коррозии.

Химической обработкой называют процессы, которые должны помочь убрать с помощью химических реакций поверхностный слой, а затем защитить металл от ржавчины. Существуют растворы, которые помогают сформировать окисные (или иные) соединения. В результате на поверхности образуется пленка, качество которой зависит от температуры обработки, химического состава средства и периода его воздействия, а также от того, насколько изделие было хорошо подготовлено к данной процедуре.

Химическую обработку применяют для увеличения прочности, защиты от ржавчины, а следовательно – повышения срока эксплуатации изделия.

Существует ряд методов химической обработки. Выделим основные из них:

- Распыление раствора – происходит при низком давлении струи вещества, которым обрабатывают металл.

- Погружение в раствор – изделие помещают на определенный период времени в действующее вещество.

- Гидроструйная обработка раствором – происходит только с использованием соответствующего оборудования.

Глубокое травление или химическое фрезерование используют в металлургии, машиностроении и т. д. для изделий, которые сделаны из тонкого материала, чья поверхность имеет сложную конфигурацию, или при обработке множества малых изделий.

Существуют и иные методы. Например, цинкование, оксидирование, фторирование, нитрирование, анодирование, хромирование, воронение и пр. Наука не стоит на месте, с каждым днем появляются все новые методы химической обработки.