Учреждение образования

«БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ

ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ»

Кафедра материаловедения и технологии металлов

Токарная обработка

материалов

Методические указания к лабораторному практикуму по курсу «Учебные мастерские» для студентов специальности

УДК 621.941(075.8)

ББК 34.632я73

Т51

Рассмотрены и рекомендованы к изданию редакционно-издательским советом университета

Составители:

,

Рецензент

кандидат технических наук, доцент, заведующий кафедрой деталей машин и подъемно-транспортных устройств,

С. Е. Бельский

По тематическому плану изданий учебно-методической литературы университета на 2013 г. Поз. 27.

Предназначены для студентов специальности 1-36 05 01

«Машины и оборудование лесного комплекса».

© УО «Белорусский государственный технологический университет», 2013

Лабораторная работа № 6

Классификация резцов для токарной обработки

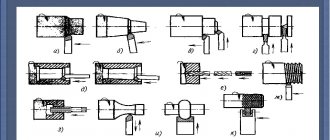

Существуют государственные стандарты, в которых описывается классификация токарных резцов. Одной из классификаций является разделение по типу обработки металлических поверхностей:

Существует разделение по виду материала, из которого делают рабочую часть оснастки. Отдельная классификация касается целостности конструкции оснастки:

Главной классификацией считается разделение приспособлений на отдельные виды по форме, конструкции. О них нужно поговорить отдельно.

Каким резцом торцуют детали

Обычно торцы и уступы подрезают на токарных станках подрезными резцами.

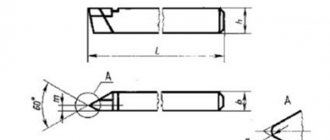

На рис. 137, а показан подрезной резец.

Он имеет длинную режущую кромку 1, устанавливаемую обычно под углом около 5° к подрезаемой поверхности детали, и короткую режущую кромку 2. Эта кромка сильно скошена, чтобы можно было ближе подвести вершину резца к центру детали при ее подрезании в центрах (рис. 137, б, в).

При подрезании торцов, буртиков и уступов, не стесненных центром станка, применяют подрезные упорные резцы, показанные на рис. 138. Эти резцы могут работать как с продольной, так и с поперечной подачами. Для подрезания торцов или уступов в труднодоступных местах, например, когда приходится вплотную подводить резец к патрону, применяют отогнутые подрезные резцы (рис. 139). Для этих же целей часто применяют проходные отогнутые резцы (рис. 140), которым сообщают поперечную подачу.

Обработка алюминия на токарном станке — Станки, сварка, металлообработка

Токарная обработка алюминия в чистом виде – сложный процесс, требующий значительных затрат рабочего времени. Для производства деталей часто используется токарная обработка алюминиевых сплавов, которые хорошо поддаются резанию и другим видам механической металлообработки.

Сплавы из алюминия имеют свойство делиться на свою квалификацию. Они могут быть литейные и деформируемые. Сегодня активное место на рынке занимают именно деформируемые сплавы, о них мы и будем говорить.

Сплавы деформируемого характера могут разделяться по своей квалификации, к которой относится способ упрочнения. Токарные работы с такими сплавами могут проводиться на любых устройствах обработки.

Однако следует помнить, что способ упрочнения подразумевает под собой управление алюминиевыми сплавами при помощи температуры и давления. Во время токарной обработки материалы поддаются специальному воздействию.

При обработке токарных элементов следует обращать внимание на все детали.

Кроме этого следует обратить внимание на свойства алюминиевых веществ. Сплавы такого характера могут делиться по своей прочности на прочность низкого уровня, среднего и высокого. Точение лучше всего происходит на среднем уровне. На среднем уровне плотность элементов очень высока, что позволяет во время обработки токарных изделий выполнять все параметры качества.

Вещества из мягкого металла, которые разрабатываются под давлением имеют свойство упрочняться только холодной прокаткой.

Деформирование такого образца приводит к тому, что сплавы алюминиевого характера становятся прочными и твердыми. Из минусов можно отметить тот факт, что уменьшается пластичность. Однако это не сильно отражается, по причине того, что пластичность можно восстановить рекристаллизационным методом.

Существует ряд вариантов подлежащих термальной обработке. В принципе алюминий хорошо поддаётся этому процессу. Тем более как таковой сплав, — он очень ценится. Самыми распространенными являются следующе сплавы из алюминия, которые отражают маркировку проката:

- без обозначения;

- отожженные;

- прочное среднего класса;

- прочное высокого класса;

Некоторые соединения должны проходить термомеханическую обработку. В основном это производится с помощью упрочнения материалов на высокой температуре. В этом случае нагартовка выполняется после процесса закалки.

Когда выполняется этот процесс, маркировочные элементы обозначаются как: ТН или Т1Н. Есть ряд и других режимом, к которым относится Т2, Т5.

Однако их реже используют, так как прочность их на ряд меньше, а это способствует появлению коррозий и в последствии разрушении алюминия.

Обработка алюминия на ЧПУ: советы, оборудование, особенности

Процесс фрезерования алюминия с использованием станков ЧПУ считается весьма рентабельным. Их используют в производстве деталей малыми партиями. Хотя, работая в автоматическом режиме, можно наладить выпуск больших объемов продукции, причем высокого качества. Точность размеров другим путём не досягаема.

Плюсы материала

Среди достоинств этого конструкционного материала, специалисты отмечают несколько.

Алюминий отличается:

- прочностью;

- легкостью;

- устойчивостью к коррозии;

- низкой теплопроводностью (этим обуславливается его применение в судостроительной отрасли);

- высокой электропроводностью;

- доступной стоимостью.

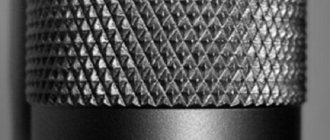

Очень важно соблюдать режим резки. Выход за его оптимальные пределы заканчивается быстрым износом фрезы. К тому же, у алюминиевых заготовок (или из его сплавов) есть свойство забивать канавки у режущих инструментов.

Главное, учесть нагрузку на ЧПУ станок, рассчитав оптимальную скорость, глубину резки, величину подачи, исходя из характеристик устройства.

Полезные советы всем, обрабатывающим алюминий

Чтобы правильно выполнять обработку этого материала, соблюдая меры безопасности, надо знать и выполнять 10 важных правил:

- Качественная резка не любит спешки. Крупногабаритные изделия, например, автозапчасти, могут быть в работе долгое время.

- Пользуйтесь онлайн-калькулятором или обычным, оптимизируя настройки и определяя скорость, с которой будет подаваться шпиндель. Это поможет установить нижнюю границу числа оборотов за минуту; поддерживать разнообразные фрезы для обработки алюминия, пользуясь фрезами цилиндрического, торцевого, червячного, концевого или конического типа.

- Важно при расчете считаться с прочностью на изгиб, утончением стружки, различными мощностными режимами работы.

- Применяйте фрезы, имеющие износостойкие покрытия. Материал их изготовления – твердые сплавы. Инструмент из кобальта, стальной и быстрорежущий не подходит. Лучше всего подойдет покрытие из диборида титана. Это исключает теплопередачу и налипание стружки. Их высокая стоимость окупится качеством обработанной детали.

- Лучше использовать фрезы меньшего диаметра – до 6 мм, благодаря чему реально добиться увеличения числа оборотов за минуту.

- Вовремя очищайте область обработки от стружечных отходов.

- Контролируйте глубину процесса резки. Целесообразно сделать большее число проходов обрабатываемого материала, чем экономить время. Очистка глубоких отверстий – более сложный процесс.

- Подачу смазочно-охлаждающей жидкости лучше выполнять под давлением посредством распыляющего устройства.

- Недопустимо слишком быстрое уменьшение скорости подачи! Этот режим больше влияет на износ инструмента. В случае неспособности ЧПУ по алюминию быстро перемещать шпиндель по осям X и Y, лучше использовать фрезы, имеющие меньшее число зубьев – одно-, двузубые при большей ширине канавок.