Со стороны пескоструйная обработка напоминает покраску пульверизатором, когда попавший под струю металл меняет свой цвет. Только поверхность освобождается от покрытия и грязи, становится матовой, стального цвета.

Имеются разные виды пескоструйной обработки, применяемые для определенных целей. В быту используют небольшие пескоструйные пистолеты. Промышленное оборудование стационарное, габаритное и мощное.

Что это такое?

Пескоструйная обработка металла представляет собой механическое удаление верхнего слоя: ржавчины и покрытия, за счет многочисленных ударов песчинок о поверхность. Вырываясь из сопла под большим давлением, абразив выбивает мелкие частицы грязи, полностью очищая металл.

Поток песка подается сжатым воздухом непрерывно, оставляя после себя чистую металлическую поверхность, удаляя с нее:

- грязь;

- ржавчину;

- масляные пятна;

- сварочные шлаки;

- краску;

- бетон и другие строительные смеси;

- грунтовку.

Остается чистая матовая поверхность, готовая под дальнейшую обработку.

Важно!

Битум, смолу и другие вязкие материалы убирать пескоструйкой сложно. Частички абразива налипают сверху, выбиваясь следующим потоком песка. Для очистки требуется в несколько раз больше песка и времени. Исключение составляет термопескоструй.

Пескоструйная обработка.

Качественная пескоструйная обработка — это залог долговечности любого типа поверхности, особенно металлов. Пескоструйной очистке могут подвергаться многие виды материалов:

- камень (натуральный и искусственный);

- бетон, плитка, кирпич, дерево;

- сталь, алюминий, чугун и др.

Для достижения конкретных результатов очистки, или придания декоративного эффекта, могут применяться различные абразивы: кварцевый песок (фр. 0,1-4,0 мм), купершлак/никельшлак (фр 0,2-5,0 мм), сухой лед, металлическая дробь, стеклянный абразив, сода. В каждом конкреном случае и для каждой поверхности используется определенный материал или смесь материалов.

В зависимости от проектных требований, а так же стандартов и особенностей поверхности, выделяют следующие степени очистки (по ISO):

- SA 1

- SA 2

- SA 2 1/2

- SA 3

Немаловажным является строгое соблюдение стандартов при пескотруйной обработке, а именно соблюдение температурного режима, влажности, ветра, типа окружающей среды, химического состава окружающего воздуха (даже это может влиять на окисление металлоконструкций).

Стоимость пескоструйных работ.

Цена работ по пескоструйной обработке складывается из множества составляющих, начиная от степени очисти и типа абразивного материала, заканчивая условиями и особенностями окружающих среды. Точный рассчет цены осуществляется после бесплатного выезда специалиста к Вам на объект.

Ориентировочная цена пескоструйной очистки

| Очистка | Покраска | |

| Металл | от 350 руб./м2 | от 150 руб./м2 |

| Бетон, кирпич | от 250 руб./м2 | от 120 руб./м2 |

| Дерево | от 250 руб./м2 | от 120 руб./м2 |

Для небольших площадей очистки и сложнных архитектурных элементов расчет стоимости осуществляется исходя стоимости рабочего дня — от 28500 рублей. В стоимость очистки входит: абразивный материал, работа бригады специалистов, профессиональное оборудование, доставка внутри МКАД.

В стоимость безвоздушной покраски входит специальное оборудование и работа профессиональных маляров (при необходимости — промышленых альпинистов).

Для получения точной стоимости оставляйте заявки, а так же звоните по указанным номерам.

Плюсы и минусы такой очистки металлоконструкций

Пескоструйная очистка имеет множество преимуществ в сравнении с другими способами очистки металла и других поверхностей:

- высокая производительность;

- универсальность, удаляет многие виды загрязнений;

- бережная обработка;

- повышение адгезии обработанной поверхности;

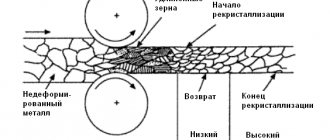

- образование упрочняющего поверхностного наклепа;

- высокое качество очистки;

- низкая стоимость;

- простота оборудования.

В большинстве случаев абразив после очистки можно использовать повторно. Пескоструйная очистка имеет свои недостатки. При ударах песчинок по металлу, поднимается много пыли. В ней высокое содержание кварца, окислов железа, других вредных веществ. Бурое облако состоит из частиц разбившегося песка и превратившейся в пыль ржавчины. При попадании в легкие, эти вещества вызывают профессиональное заболевание легких – силикоз.

Важно!

Частицы пыли, образованной при пескоструйке, оседают на стенках легких и не выводятся из организма. Заболевание тяжелое, приводит к разрушению органов.

При работе с пескоструйным аппаратом необходимо надевать маску с воздушным фильтром. Профессиональные дробеструйщики обеспечиваются герметичными защитными костюмами с подачей под шлем с забралом. При работе с пескоструем, всегда есть опасность попасть под струю песка. Пострадать может как сам пескоструйщик, так и случайно оказавшийся рядом, посторонний человек.

Абразивные способы очистки

Наиболее простой способ удаления окалины — выдерживание листовой стали или профильного проката на открытом воздухе (тем более, что этот процесс при постройке судна неизбежен). Однако для полного удаления окалины необходимо выдерживать сталь от одного года до пяти лет. При современных темпах постройки судов такой способ очистки непригоден. Более эффективны эрозионные способы: пескоструйный, дробеметный, дробеструйный. Сущность их заключается в обработке поверхности струей сжатого воздуха, в котором находятся зерна абразива (песок, металлическая дробь). Ударяясь о поверхность, зерна царапают ее, откалывая небольшие кусочки металла вместе с окалиной, ржавчиной, краской, окисной пленкой и другими загрязнениями. Наличие у абразивного материала острых граней и способность его сохранять свою форму при работе значительно увеличивают эффективность очистки. Поэтому использование сферической дроби всегда менее эффективно, чем колотой дроби, рубленой проволоки, остроугольного песка или шлака. Эрозионные способы обеспечивают высокое качество очистки практически от всех загрязнений, одновременно придают поверхности равномерную шероховатость, способствующую повышению адгезии наносимых покрытий.

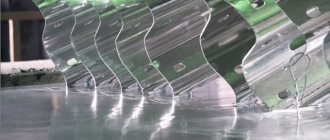

В связи с большой вредностью очистки с помощью сухого или кварцевого песка возник вопрос о его замене менее вредным, например, металлическим песком, при котором выделяется меньше пыли. Однако в отдельных случаях такая очистка запрещается, так как изменяются первоначальные свойства материалов. Дробеметный способ, используемый для очистки листов и профильного металла в стационарных условиях, заключается в том, что металлическая дробь с помощью специального рабочего колеса, вращающегося с частотой 2000—3000 об/мин, выбрасывается веерообразным потоком на поверхность очищаемых изделий. Ударяясь о нее с огромной силой (скорость дроби составляет 60—80 м/с), дробь разрыхляет и удаляет окалину, ржавчину и другие загрязнения. Особенно эффективен этот способ при очистке толстых листов, у которых слой окалины достигает 1 мм и более.

Дробеструйный способ очистки при помощи стальной или чугунной дроби в принципе напоминает пескоструйный, но является беспыльным. Используя специальные установки, можно очищать металл не только в листах или секциях, но и непосредственно на судне, в том числе эксплуатируемом. Комплект рабочих головок к аппарату позволяет очищать углы, гофрированные поверхности, кромки листа.

Для очистки конструкций из алюминия и его сплавов за границей применяют специальные абразивные материалы, практически не образующие пыли, лишенные недостатков, присущих стальному песку.

Дробеструйные установки менее производительны, чем дробеметные, поэтому область их применения ограничивается очисткой отдельных листов или небольших по размерам участков на ремонтируемых судах.

Необходимо помнить о следующих недостатках дробеструйного способа очистки: он непригоден для очистки сталей, покрытых толстой окалиной или старой краски, а также влажного или обледенелого металла; очистка дробью не обеспечивает надежного удаления остатков смазок или жирных консервирующих составов: при очистке углеродистых сталей на поверхности образуется трудно удаляемый графитовый налет, резко снижающий адгезию наносимого покрытия.

При очистке важно получить поверхность такой чистоты и шероховатости, которые обеспечат лучшую адгезию покрытия и длительную противокоррозионную защиту. Идеальную для окрашивания поверхность получают, используя пескоструйный или дробеструйный способ.

Металлические щетки позволяют быстро удалить ржавчину и старую краску, а также сгладить небольшие неровности, но при этом поверхность заполировывается, адгезия покрытия снижается, защита ухудшается.

Применение одно- и многобойковых молотков, шарошек, стамесок, зубил и других инструментов ударно-инерционного действия сопровождается появлением на очищаемой поверхности вмятин, зазубрин, насечек и других дефектов, снижающих прочность и долговечность нанесенных красок.

Разновидности используемых абразивов

В конце XIX века американец Бенджамин Чу Тилгман обратил внимание на стекла после бури. Они полностью очищались порывами ветра с песком от грязи и блестели как новые. Он изобрел первый пескоструйный аппарат, в котором использовали чистый песок с пустыни и моря. Твердые ребристые крупинки эффективно удаляли всю грязь.

Со временем было обнаружено отрицательное влияние пыли легкие. На рабочих одели защитные костюмы. Опробовали и стали применять другие материалы. В современных пескоструйных аппаратах используется:

- стальная дробь;

- корундовый порошок;

- стеклянные шарики;

- кварцевый песок;

- синтетические абразивы.

Песок является самым дешевым абразивным материалом и продолжает использоваться, при наличии средств защиты. Технология изготовления стальной и чугунной дроби простая и одновременно опасная. Расплавленный металл выливают в воду. В результате кипения образуются кусочки металла с мелкими фракциями.

Справка! В некоторых странах запрещено применять песок для абразивной обработки деталей. Используют более безопасные материалы.

Постараемся ответить на самые распространенные вопросы о пескоструйной очистке

Что называется современной пескоструйной обработкой?

Это один из видов абразивоструйной обработки, помогающей устранить любые виды загрязнений. Плюсы данного вида — высокая скорость проведения работы, экономичность и низкий расход абразива.

Может ли пескоструйная обработка стать причиной деформации металла?*

Деформация возможна во время обработки из-за нагрева абразива. Чаще всего, такое случается с тонким металлом.

Нужно ли применять средства личной защиты при пескоструйной обработке?

Да, безусловно! Несмотря на то, что данный способ обработки считается весьма экологичным (в его ходе не применяются вредные химические вещества), частички песка все-таки попадают в воздух и дыхательные пути человека. Именно поэтому средства защиты обязательны.

Пескоструйная очистка — единственный в своем роде способ очистить большие и маленькие поверхности от ржавчиы, краски, копоти и т.д.

Применение такой очистки — это гарантия качественной работы, которая продлит срок службы обрабатываемой поверхности. Качество работы выше ее цен, всенепременно. Тогда чего раздумывать? Заказывайте у нас данную услугу, и вы не пожалеете!

Виды и технология, как правильно пескоструить?

Классический вариант пескоструйной очистки – абразивные частицы выносятся воздухом и с большой силой ударяются о поверхность, выбивая частицы грязи. Модернизированные аппараты увеличили эффективность очистки и снизили их вредность.

Термоабразивная

Очистка производится одновременно песком и пламенем. Узконаправленный факел выносит абразив, одновременно подогревая его и выжигая с поверхности мазут, краски, другие горючие материалы. Размягченное термообработкой покрытие легче удаляется песком.

Аппарат термообразивной обработки кроме компрессора и емкости с песком, имеет реактивную горелку. По конструкции она аналогична ракетным и самолетным двигателям, но небольших размеров. Работает на керосине, бензине и других видах топлива.

Термообразивная обработка – термо-бластинг, используется профессионалами. Она предназначена для очистки поверхностей:

- кирпичной кладки;

- камня;

- нефтяных цистерн;

- емкостей из-под жира и масла.

Термопескоструем удаляют битум и многослойные лакокрасочные покрытия, пятна масла, солярки, других жирных и вязких материалов.

Справка! В домашних условиях умельцы термо-бластерами малой мощности очищают емкости от масла, «старят» дерево, удаляют толстые слои краски.

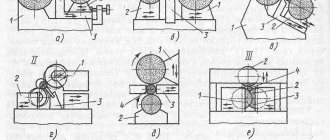

Абразивноструйная

Классический вид пескоструйной обработки. Абразив выносится потоком воздуха. Сопло формирует струю, изменяя ее форму на коническую, плоскую или почти цилиндрическую, без расширения. Ударяясь о поверхность, острые твердые частицы выбивают с поверхности металла окалину, масло, грунтовку. При этом сами частично разрушаются.

Абразивоструйная обработка применяется при очистке деталей под покраску, шлифовку, гальваническое покрытие. Ее широко используют в автомастерских, очищая кузова и диски, другие детали, подвергающиеся воздействию грязи и влаги. Отработанный абразив можно собирать, просеивать и очищать для повторного использования.

Справка! Беспылевые воздушные аппараты не загрязняют воздух и используют абразив многократно.

Гидроабразивная

В гидравлических пескоструях в качестве носителя используется вода. Она проходит от насоса под большим давлением. Попутно захватывает песок. Отработанный абразив и удаленная грязь вымываются, не образуя пыли.

Гидроабразивную очистку применяют в помещениях, где недопустимо образование пыли. В специальных камерах ею очищают детали от водорастворимых покрытий. Частицы щелочей проникают в мелкие поры металла и обычный сухой абразив только заталкивает его глубже, заклепывая поры. Вода растворяет остатки моющих веществ, уносит их.

С помощью водяного оборудование очищают мосты, строительные металлоконструкции, тротуары, заборы и фасады домов. Гидроабразивную очистку можно производить при наличии стоков для воды. Ее используют в условиях улицы и специальных камерах.

Очистка механизированным инструментом

Механизированную очистку проводят с применением:

- вращающихся проволочных щеток;

- машин для зачистки абразивными шкурками;

- абразивных точильных камней

- зачистных молотков с электро- или пневмоприводом;

- игольчатых пистолетов

- шлифовальных кругов и других различных шлифовальных приспособлений;

Зачистка проволочными щетками применима для подготовки сварных швов, но не используется для удаления прокатной окалины.

Зачистка проволочными щетками применима для подготовки сварных швов, но не используется для удаления прокатной окалины. Недостаток — поверхность не полностью очищается от продуктов коррозии и может становиться отполированной и загрязненной маслом.

Участки поверхности, недоступные для подобных инструментов, должны подготавливаться вручную. При очистке механизированным инструментом необходимо не допускать чрезмерной шероховатости поверхности, острых выступов и кромок, которые часто не перекрываются слоем лакокрасочного покрытия. При использовании проволочных вращающихся щеток следует не допускать полировки остаточной окалины до слишком гладкого состояния, что может привести к ухудшению адгезии покрытия. Применение пневматических молотков должно быть ограничено сварными швами, углами, неровными кромками, так как удары острой грани могут создать неприемлемый профиль плоских поверхностей.

Перед очисткой ручным и механизированным инструментом необходимо удалить скалыванием толстые слои ржавчины, а так же видимые масло, смазку и грязь.

Очистка механизированным инструментом эффективнее и производительнее очистки ручным инструментом, но по эффективности уступает абразивной струйной очистке.

Очистка ручным и механизированным инструментом представляет собой метод подготовки поверхности, обеспечивающий меньшую степень ее чистоты, чем при абразивоструйной струйной очистке.

Очистка ручным и механизированным инструментом представляет собой метод подготовки поверхности, обеспечивающий меньшую степень ее чистоты, чем при абразивоструйной обработке. Для достижения качества подготовки, аналогичного абразивоструйному методу, необходимо применение более одного типа механизированного инструмента, что делает такую подготовку поверхности более сложной и дорогостоящей. Более того, при этом невозможно удалить масло, смазки и активирующие коррозию вещества, например хлориды и сульфаты.

Однако, в некоторых случаях, очистку механизированным инструментом предпочитают абразивоструйной очистке, например, если необходимо избежать образования пыли или скопления отработанного абразива.

При окончательной подготовке поверхности перед окраской удаляют все заусенцы, острые края или срезы, образовавшиеся во время очистки. Остающееся покрытие не должно иметь блеска, а его края сводятся к нулевой толщине (под углом). Поверхность при необходимости просушивают и с помощью щеток, пылесосов или продувки струей сухого, чистого воздуха удаляют все остаточные продукты очистки и пыль.

Необходимое оборудование, аппараты

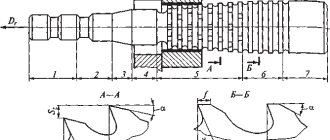

Промышленное оборудование для пескоструйной обработки состоит:

- основной компрессор, подающий сжатый воздух на сопло;

- абразивоструйный аппарат, добавляющий песок в рабочий шланг;

- рукав, по которому идет воздух с песком;

- сопло;

- дополнительный компрессор подает воздух в защитный костюм рабочего;

- воздушный фильтр.

Давление, выдаваемое компрессором, определяет мощность всей пескоструйной установки. Абразивноструйный аппарат смешивает воздух с песком различными способами:

- нагнетательным;

- гравитационным;

- всасывающим.

Дополнительный компрессор небольшой мощности через фильтр подает воздух под маску защитного костюма, обеспечивая рабочему возможность нормально дышать. Для мелких работ и домашнего использования выпускаются пекоструйные пистолеты. Они имеют мощность 3-5 Атм, оборудованы компактным компрессором. Небольшую по объему зачистку металла производят в респираторе.

Главные правила проведения процедуры

Обрабатываемую деталь следует установить в удобном для работы положении и закрепить. Большая часть обрабатываемой поверхности должна располагаться в вертикальной плоскости.

Проверить готовность аппарата:

- Засыпать в емкость абразив.

- Подключить компрессор.

- Проверить его работу на холостом ходу.

- Направить сопло в сторону детали и включить подачу песка.

Струю абразива перемещают по обрабатываемой поверхности вертикально или горизонтально. Каждая последующая полоса должна на 30% перекрывать предыдущую.

Важно!

Массивные детали, весом более тонны, можно не закреплять, только выставить на ровной поверхности.

Техника безопасности

Перед работой с пескоструйным оборудованием необходимо одеть защитный костюм. Все кабеля и шланги проверить на наличие дефектов. При необходимости сразу заменить. Осмотреть форсунку. Если степень ее износа большая, поставить новое сопло.

Место проведения работ должно быть очищено от посторонних предметов и ограждено от людей. Если дробеструйщик работает с подручным, тот должен находиться позади него и выходить перекантовать деталь или заправить песок при выключенном аппарате. Сопло категорически запрещено направлять на себя и других людей. Это может привести к серьезным травмам.

Цена обработки за м2

Стоимость пескоструйной обработки зависит от конфигурации детали, сложности ее обработки и фирмы. Примерная стоимость:

- литье от 290 руб./м2;

- заборы и решетки 300 руб./м2;

- кровельный металл 380 руб./м2;

- вертикально расположенные стальные конструкции 300 руб./м2;

- автомобильные диски 500 руб. за шт.;

- кенгурятник 670 руб.

За 250 руб. специалисты полностью очистят кузов легковушки и всего 1 м2 корпуса корабля.

Пескоструйка – самый дешевый способ очистки металла. С ее помощью легко обработать профили любой сложности, удалить окалину и старую краску с водопроводных труб и цистерн. Бытовым оборудованием очищают машины при ремонте, удаляют старую отделку со стен, чистя крыльцо и дорожки, моют фасад. Область применения широкая. Необходимо все время помнить о безопасности.

Степени очистки металлоконструкции с помощью пескоструйки

При пескоструйной обработке скорость абразивно-воздушного или гидроабразивного потока можно регулировать, добиваясь разной степени очистки металла. Причем по интенсивности воздействия различают три варианта подобной обработки:

- Начальную степень очистки, предполагающую освобождение металла от следов окислов (ржавчины или пленки), сварочных дефектов (окалины и пригара) и старого лакокрасочного покрытия (ЛКП). Начальная очистка завершается после разрушения визуально различимых дефектов.

- Среднюю степень очистки, предполагающую устранение ржавчины, ЛКП, окалины и грязи с 90-95 процентов площади поверхности металлоконструкции. То есть после такой чистки на поверхности могут оставаться помутнения и небольшие пятна ржавчины или краски.

- Глубокую степень очистки, предполагающую обработку 100 процентов площади поверхности металлоконструкции. При глубокой очистке поверхность шлифуется до состояния «зеркала». То есть до появления характерного блеска металла. Причем дефекты поверхности, в данном случае, неразличимы даже при шестикратном увеличении.

Степень очистки металлоконструкции определяет технолог, задающий технические требования этой операции. Причем начальная и средняя степень очистки применятся при подготовке конструкции к окрашиванию или грунтованию. Глубокая очистка используется для повышения презентабельности экстерьера конструкции или как обязательная операция, предваряющая сложную антикоррозийную обработку (цинкование, хромирование и прочее).