Линия для поперечной плазменной резки металла представляет собой большую плазменную установку для автоматического раскроя конструкционных, нержавеющих сталей, цветных металлов. Они выпускаются разных видов по конструктивному исполнению, но их основой является преимущественно портальная механическая конструкция и система ЧПУ (числового программного управления).

Из каких узлов состоит линия?

Оборудование этого типа обеспечивает максимальную автоматизацию процесса плазменной резки. При этом они довольно просты в обращении при условии работы в автоматическом режиме.

Конструктивно линия продольно-поперечной плазменной резки металла состоит из таких узлов:

- источник питания (ИП);

- портальная система;

- плазмотрон;

- система ЧПУ;

- рабочий стол.

Фото 1. Классическая конструкция автоматизированной линии с ЧПУ

Источник питания

Служит для преобразования переменного тока в постоянный с напряжением от 200 до 400 В (в зависимости от модели). Также он подает ток и напряжение для возбуждения пилотной и режущей дуги. Источник питания обеспечивает возможность регулирования силы тока, значение которой подбирается с учетом марки и толщины стали. Может иметь постоянную токовую или крутопадающую вольтамперную характеристику.

Фото 2. Внешний вид источника питания

Портальная конструкция

Эта система включает множество движущихся узлов – портал с направляющими для продольного перемещения, механизм для поперечного передвижения плазмотрона. В движение портал приводится реечным приводом, который обеспечивает безлюфтовое перемещение. Выпускаются машины с несколькими способами управления – моноприводы, 2-приводные системы, а также шаговые и серводвигатели.

Фото 3. Портальная система без координатного стола

Портальная система может иметь разное количество координат для перемещения плазмотрона – X, Y и Z (для выполнения косого реза, в результате которого получается фаска). Количество плазменных резаков тоже варьируется в зависимости от производственной необходимости – обычно устанавливается не больше двух.

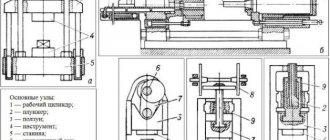

Плазмотрон

Представляет собой устройство для создания и стабилизации плазменной струи. Подключается к источнику питания, имеет водяную систему охлаждения теплонагруженных узлов (электрода и сопла), которая повышает их эксплуатационный ресурс.

Фото 4. Внешний вид плазмотрона, установленного на портальной машине

Система ЧПУ

Числовое программное управление представляет собой компьютеризированную систему, которая позволяет в автоматическом режиме управлять приводами портальной плазменной установки.

Фото 5. Компьютеризированная система числового программного управления

Конструктивно ЧПУ состоит из таких аппаратных узлов:

- Рабочая консоль – для ввода специальной программы для раскроя, управления режимами работы оборудования.

- Панель оператора – для визуального контролирования процесса, возможности внесения корректировок в управляющую программу.

- Контроллер – для управления оснасткой установки продольно-поперечной резки.

Также конструкция системы включает ПЗУ и ОЗУ.

Координатный стол

Выполнен в виде металлического настила, который предназначен для расположения на нем обрабатываемого металлопроката. Обычно в месте проведения работ обустраивается качественная вытяжная система для удаления продуктов сгорания из помещения.

Фото 6. Установка плазменного раскроя в сборе с раскроечным столом.

Конструктивные особенности оборудования

Установки для продольно-поперечного раскроя могут комплектоваться дополнительными системами и функциями. Одной из основных является автоматический контроль высоты, который имеет 3 режима – один для прожига и два для резания. Эта функция позволяет увеличить эксплуатационный ресурс расходных материалов и повысить качество резки.

Высота, на которой выполняется прожиг металлической заготовки, считается одним из самых важных параметров для повышения срока службы сопла и качества реза. В процессе работы система перемещает плазменный резак вниз до момента соприкосновения с поверхностью материала, а затем устанавливает его на нужной высоте. После прожигания металла плазмой контролер перемещает плазмотрон ближе к обрабатываемому металлопрокату.

Фото 7. Работа автоматической линии продольно-поперечного раскроя

При малом расстоянии между плазменным резаком и металлом увеличивается тепловая нагрузка на расходные материалы и риск столкновения с деталью. Чрезмерно большая высота негативно отражается на качестве резки – увеличивается ширина реза, зона термического влияния, что ведет к деформации заготовок. Поэтому важно подобрать оптимальное значение, а с этой задачей лучше всего справляется система автоматического контроля высоты.

Принцип работы линий

Линии для продольно-поперечной резки работают по принципу любого другого плазменного аппарата. Технология заключается в образовании плазменной дуги направленного действия в результате протекания тока от катода на анод. Высокоскоростная струя мгновенно нагревает стальную заготовку до температуры плавления и выдувает его из зоны реза.

Портальная система приводится в движение при помощи контроллера, который отвечает за перемещение технологической оснастки. Для этого в систему числового программного управления предварительно загружается разработанная технологом управляющая программа. При этом ЧПУ может воспроизводить контуры любой сложности.

Фото 8. Процесс вырезания заготовок сложной конфигурации

Управляющие программы разрабатываются для вырезания как единичных деталей, так и пакетного комплекта заготовок разных форм и размеров. С помощью специального ПО на компьютере они раскладываются на листе металла определенных габаритов. Это позволяет рационально использовать листовой металлопрокат, минимизировать количество отходов.

Где используется поперечная резка металла

Резкой называют слесарную операцию, при которой происходит раскрой металла, его надрезание и вырезание отдельных деталей. Данная операция может быть механической (с использованием ножниц, резцов, пилы), ударной (называемой также рубкой) и термической, осуществляемой нагревом заготовки по линии реза.

В зависимости от характера реза выделяют разделительную резку, при которой материал разделяется на несколько частей, и поверхностную – для создания, например, отверстий в заготовке. Также резка бывает чистовой (не требующей впоследствии обработки фрезерованием) и заготовительной.

Сегодня достаточно популярна поперечная резка листовой и рулонной стали по причине большого спроса на получаемые изделия, которые, в свою очередь, применяются в самых разных отраслях человеческой деятельности.

Станки поперечной резки металла выполняют следующие операции:

- роспуск рулонной заготовки на отдельные листы металла для дальнейшей обработки или складирования;

- изготовление штучных заготовок определенных форм и размеров из гладких металлических листов для дальнейшей металлообработки.

Иногда подобные станки объединяются с оборудованием по изготовлению металлочерепицы или профнастила в единую производственную линию.

На литейно-прокатном производстве изготавливается листовой прокат, который в зависимости от толщины листового металла бывает трех видов:

- жесть (до 2 мм);

- тонколистовой прокат (2–4 мм);

- толстолистовой прокат (более 4 мм).

Последний вид проката выполняется с использованием горячего метода, холодной прокаткой производят жестяной и тонколистовой материал. Как правило, в производстве для поперечного раскроя используют холоднокатаный рулонный металл, полученный из заготовок металлопроката толщиной 0,25–4 мм, шириной 1 250 мм и длиной до 3 000 мм в зависимости от толщины заготовки. Средний вес рулона составляет 6–15 т.

Рулонный металл режется с учетом его технических характеристик, поэтому для обработки конкретной заготовки подбираются специальные металлорежущие станки. В зависимости от задач и толщины заготовки оборудование для поперечного раскроя можно разделить на несколько групп:

- Станки для рубки (гильотины).

Роль режущего инструмента выполняют ножницы и ножи для рубки. Такими станками выполняется как поперечная, так и продольно-поперечная резка металла с достаточно высокими качеством и точностью реза. В результате получаются изделия без зазубрин и деформаций.

- Ленточнопильные станки.

Это одни из самых широко используемых металлообрабатывающих станков, которые позволяют достичь высокой производительности при соблюдении требуемых параметров. Полученные на таком оборудовании изделия не нуждаются в последующей обработке области реза.

- Ножничные станки.

Ножницы бывают стационарными и «летучими» (с гидравлическим приводом), которые осуществляют поперечный раскрой с высокой точностью при максимальной скорости обработки. Применяются также ротационные агрегаты с приводом на основе двух серводвигателей.

Важность и востребованность стальных изделий и материалов, полученных поперечной резкой, очень высока. Продукция широко используется в строительстве (кровельные конструкции и вентиляционные системы), в машиностроении, в рекламном производстве и в других областях.

Металлообработкой сегодня занимается большое число крупных предприятий, осуществляющих в том числе поперечный раскрой стальных заготовок на штрипсы. Применяемое современное оборудование позволяет получать заготовки самых разных форм для различных целей – прямоугольные, ромбические, трапециевидные и др.

Плюсы и минусы установок

Повышение производительности без потери качества выпускаемой продукции, минимизация производственных расходов – цели, которые преследует любое предприятие. Современные линии продольной и поперечной резки металла плазменной дугой гарантированно справятся с этими задачами.

Фото 9. Процесс резания профильной трубы

Оборудование обладает рядом преимуществ:

- Высокая скорость резания – в зависимости от модели, толщины и марки разрезаемой стали может достигать до 7 м/минуту.

- Повышенная точность – технически исправная машина вырезает заготовки с максимальной погрешностью до 0,35 мм.

- Технологическая гибкость – возможность вырезания заготовок любых форм и размеров.

- Минимальный уровень деформации вырезаемых деталей даже при работе с тонколистовой сталью – обеспечивается за счет направленного воздействия плазменной дуги и небольшой зоны термического влияния.

- Высокое качество реза – кромки получаются ровными, без шлака, наплывов и окалины, что позволяет исключить необходимость дополнительно их обработки перед сваркой.

Линия поперечной резки металла

Линия поперечной резки металла в двух скоростных исполнениях 20 и 40 м/мин

Технические характеристики

| Ширина лезвия | 1000 мм |

| Максимальная толщина при R=42 кг/мм² | 1,5 мм |

| Максимальная толщина при R=70 кг/мм² | 0,8 мм |

| Максимальное количество резов стали толщиной 3 мм при R=42 кг/мм² | 3 |

| Минимальная ширина полосы | 100 мм |

Рабочая скорость:

| Исполнение 1 | 20 м/мин |

| Исполнение 2 | 40 м/мин |

| Допуск по длине | ±0,5 мм |

Электропитание:

| Напряжение | 400В±10% |

| Частота | 50Гц±10% |

| Количество фаз | 3 |

| Напряжение вспомогательных систем | 24В |

| Исполнение | IP54 |

Условия для нормальной работы линии:

| Температура наружного воздуха в помещении | от 7 до 40 °С |

| Температура хранения | от -10 до 45°С |

| Максимальная влажность воздуха | 90% |

Комплектация линии поперечной резки металла:

- направляющее устройство полосы для подачи листа с двумя горизонтальными роликами и боковыми упорами;

- передаточное устройство c правильным узлом c двумя силовыми передвижными передаточными роликами в обоих направлениях, один имеет резиновое покрытие и один закаленный и прошлифованный диаметром 120 мм., верхний ролик регулируется пневмоцилиндром для подачи листа, с возможностью регулировки давления, хромированные и прошлифованные правильные ролики диаметром 110 мм., три верхних ролика регулируются оператором с пульта оператора;

- дисковые ножницы в комплекте с 3 парами ножей, диаметром 181 мм, установленными на быстрозажимные держатели ножа с передвижной считывающей пластиной с миллиметровой шкалой. Узел может быть удален с линии для более легкой и быстрой регулировки. Проникновение ножа регулируется вручную;

- высокоскоростные механические гильотинные ножницы для сокращения времени резки до минимума;

- электрическая и электронная панелью управления с 99-позиционным программирующим устройством для предварительной установки размера и количества разрезов.

Примечание:

Точность ширины боковых полос не гарантируется, если лента не обрезается с помощью дисковых ножниц.

Вспомогательное оборудование:

Напольная тележка для загрузки рулона

| Грузоподъемность | 7000 кг |

| Высота подъема | 200 мм |

| Скорость | 4000 мм/мин |

| Привод | гидравлический |

Консольный разматыватель

| Грузоподъемность | 7000 кг |

| Полезная ширина | 1000 мм |

| Диапазон расширения зажима разматывателя | 470-510 мм |

| Привод зажима разматывателя | гидравлический |

Выдвижной подающий транспортер (стол подачи) между разматывателем и правильными роликами

| Привод | гидравлический |

Наматыватель установленный на направляющих над гильотинными ножницами и регулируемый по ширине

Схема: 1 – Тележка для загрузки рулона; 2 – Разматыватель; 3 – Стол подачи; 4 – Правильный аппарат; 5 – Дисковые ножницы; 6 – Гильотинные ножницы; 7 – Наматыватель обрезков; 8 – Ограждение по периметру.

Примечание и рекомендации:

- Линия должна быть установлена на ровное прочное основание.

- После подключения оборудования к электросети и пневматической линии, оно готово к эксплуатации.

Объем поставки:

Линия резки в сборе

Линии поперечной резки металла длиной реза 3 м и 6 м

| Модель — 1 | линия поперечной резки, макс. длина реза – 6 м |

| Модель — 2 | линия поперечной резки, макс. длина реза – 3 м |

I. Общее описание линии поперечной резки

Линии поперечной резки осуществляют работы по размотке, правке, измерению, поперечной резке и штабелированию Линия включает в себя разматыватель, правильную машину, измерительные приборы, механические ножницы, конвейер, штабелер, гидравлическую систему, пневматическую и электрическую системы, и др., линия может обеспечивать точную подачу и резку. Она может широко использоваться для углеродистой стали холодного или горячего проката, белой жести, нержавеющей стали и прочих металлических материалов с покрытием на поверхности.

Линия поперечной резки управляется системой с ЧПУ. Длина измерения контролируется при помощи ПЛК. Информация о длине, нарезанном количестве и скорости может быть внесена в системы ПЛК. Когда машина достигает необходимого количества нарезанных изделий, она остановится автоматически. Скорость линии может регулироваться, у нее есть калибр высокой точности; вся линия может работать автоматически, производить гладкие листы и является простой в эксплуатации.

II. Характеристики линии

Подача: Материал: оцинкованная сталь, предел прочности при разрыве, Н/мм² Внешний диаметр рулона: 1300 мм (Max.) Внутренний диаметр рулона: 508 мм Ширина полосы: 1250мм (Max.) Толщина: 0.35мм — 2мм (Max.) Вес рулона: 10тонн (Max.) Выход: Макс. длина реза: max 6000 мм Характеристики линии: Скорость линии: Max 60м/мин (MAX.) Точность (длина реза): ± 0.5мм/м Точность (диагональ): ± 1мм/м Точность (правка): ± 1.2мм/м² Источник поступающего питания: Переменный ток 380В, трехфазный, 50Гц Источник контрольного питания: переменный ток 220В,50 Гц Электромагнитные клапаны: переменный ток 220В, 50 Гц

III. Список оборудования в объеме поставки:

1. Тележка для подачи рулонов 2. Разматыватель 3. Заправочный стол (устройство) 4. Машина правки 5. Накопитeль 6. Боковой направляющий ролик 7. Подающее устройство с сервосистемой и ЧПУ 8. Механические ножницы 9. Рольганг 10. Стол для штабелирования с тележкой 11. Подъемный стол 12. Гидравлические системы 13. Пневмосистемы 14. Электросистема управления ПЛК

Виды станков

Автоматические линии для плазменного раскроя подразделяются на несколько видов:

- Стационарные – имеют большие габариты, что исключает возможность их перемещения без демонтажа и применения специальной техники.

Фото 10. Стационарная установка

- Портативные – отличаются небольшими размерами, поэтому при необходимости могут быть перемещены на другой производственный участок или объект.

Фото 11. Переносная машина для продольной плазменной резки

Устройства бывают двух типов в зависимости от расположения направляющих для продольного перемещения обрабатывающего комплекса:

- непосредственно на раскроечном либо координатном столе;

Фото 12. Установка с направляющими рельсами, совмещенными с рабочим столом

- независимо от стола и других конструктивных узлов оборудования.

Фото 13. Линия с отдельностоящими рельсовыми направляющими

Также линии производятся с разными размерами координатного стола – стандартная ширина рабочей зоны может составлять от 1,5 (преимущественно портативные станки) до 8 м (стационарные машины).

Станок для поперечной резки металла

Заготовительные участки предприятий, изготавливающих изделия из тонколистового металла, обычно укомплектованы гильотинами для его порезки. Но когда объемы переработки начинают увеличиваться, производительности обычных ножниц не хватает. В этом случае, требуется оборудование большей производительности, которое может обеспечить точность реза и высокую производительность.

Для поперечной резки тонкого металла (от 0,4 до 2,0мм) наше предприятие производит автоматические линии раскроя рулона на листы, в состав которых входят: размотчик бухт металла, подающее устройство в специальные гильотинные ножницы, сами ножницы, приемное устройствои пульт управления. Это оборудование работает с рулонным оцинкованным металлопрокатом и с металлом с защитно-декоративным покрытием.

При выборе оборудования для поперечной резки следует обратить внимание на его металлоемкость, производительность и надежность механизмов, входящих в состав линии. Ненадлежащее качество этих механизмов может приводить к частой остановке заготовительного участка, и как следствие — к остановке основного производства. А это, в свою очередь, приводит к срыву сроков поставок и потере клиентов, а следовательно, потери прибыли предприятия.

Состав оборудования

На рисунке представлена базовая комплектация линии поперечного раскроя рулонов. К базовой комплектации можно до заказывать устройство нанесения пленки и автоматический укладчик.

Технические характеристики

| Режим работы линии: | Автоматизированный |

| Установленная мощность: | до 11 Квт |

| Максимальная ширина листа, мм: | 1300 |

| Габариты линии: | до 5000х1500х1750 мм |

| Обрабатываемый материал: | рулонная холоднокатанная сталь ГОСТ 30246-94 |

| Обслуживающий персонал: | оператор + подсобник |

Наш завод выпускает несколько модификаций линии поперечного раскроя рулонов:

- для металла толщиной до 1,2 мм;

- для металла толщиной до 2,0 (3,0)мм.

- устройство поперечной резки, совмещенное с профилегибочной линией.

Первые два варианта отличаются тем, что для рубки металла толщиной более 1,2мм требуется править полосу, поступающую из рулона в тянущее устройство, и такая линия должна комплектоваться гильотинами, способными рубить металл требуемой толщины.

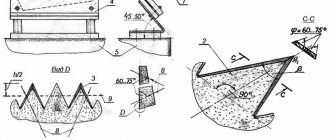

Третий вариант представляет собой линию с одним пультом управления, где размотка рулона возможна в обе стороны – полоса может подаваться в прокатный стан или в станок поперечной резки, как показано на рисунке.

Это решение экономит средства на покупку одного разматывателя рулона и одного пульта управления. Кроме того, это решение обеспечивает высокую загрузку всего комплекса – как профилегибочной линии, так линии поперечной резки.

Основные характеристики

Рабочие параметры и функциональность установок определяются номинальной мощностью используемого источника питания, наличием дополнительных систем автоматизации. Качество и точность реза зависит от системы числового программного управления и мастерства технолога, который разрабатывает технологические карты раскроя для управляющей программы. При работе нужно тщательно продумать расположение заготовок на листе относительно друг друга, задать необходимые припуски, где должна быть учтена не только ширина реза, но также колебания дуги и другие факторы.

Фото 14. Процесс резания несколькими плазменными резаками

К основным характеристикам автоматических линий для плазменной резки относятся:

- максимальная толщина реза;

- скорость резки;

- тип привода;

- геометрическая точность вырезаемых заготовок;

- длина направляющих и расстояние между ними;

- ширина оборудования;

- вертикальный ход резака.

Основные рабочие параметры самого процесса раскроя – ток, от которого зависит толщина разрезаемого металлопроката, время прожига, скорость резания и ширина реза.

Обеспечить идеально ровный рез без деформаций, наплывов и окалины можно только при условии правильной настройки силы тока, скорости продольного и поперечного перемещения плазмотрона при раскрое. Сопло тоже должно соответствовать рабочим характеристикам процесса, поскольку оно выпускается с разным сечением выходного отверстия. Также путем замены сопел можно значительно расширить спектр выполняемых работ для отдельно взятой установки.

Где применяются?

Сфера применения линий продольно-поперечной резки довольно широкая, поскольку плазменные установки предназначены для раскроя углеродистых (толщиной до 100 мм), легированных сталей (до 50 мм), чугуна (до 90 мм) и цветных сплавов на основе меди (до 80 мм) и алюминия (до 120 мм).

Фото 15. Эксплуатация линий в заводских условиях

Технология плазменной резки используется при производстве строительных металлоконструкций, разнообразных элементов промышленного, металлургического оборудования, деталей морских и авиасудов, сельхозтехники и т.д.

Автоматическая плазменная резка активно применяется во многих отраслях – львиную долю занимает тяжелое машиностроение, строительная промышленность, металлургия. Также линии используют в автомобиле -, авиа-, судостроении, мостостроении и других сферах деятельности.

Виды поперечной резки металла

Металлические штрипсы широко применяются в массовом и мелкосерийном производстве. В первом случае полосы используются в строительстве (вентиляция, элементы кровли) и при возведении рекламных конструкций. Во втором случае для изготовления штучных изделий необходима более тонкая и ювелирная работа.

Существует классификация, в соответствии с которой поперечная резка может быть:

- Фигурной.

Вырезание осуществляется лазерным лучом по заложенному в программу контуру. Получаемое в итоге фигурное изделие не имеет дефектов и повреждений.

- Контурной.

Материал режется лучом диаметром не более 0,4 мм и не нуждается в дополнительной обработке. Метод особенно незаменим при создании изделий со сложными контурами.

- Лазерной.

Модернизированный способ обработки, позволяющий значительно ускорить процесс с сохранением высокого качества готового изделия. В данной технологии отсутствуют этапы рубки и фрезерования, поэтому его использование относительно недорогое.

Благодаря отсутствию динамического воздействия на заготовку удается добиться максимально точной формы изделия. На сегодняшний день именно лазерный раскрой используется в производстве мебели, различного оборудования и автомобилей.

В результате лазерной обработки поверхность заготовки приобретает идеальную гладкость. Также имеется возможность регулировать глубину резки – это очень важное свойство станка, особенно незаменимое при создании сложных фигур.

Поперечный раскрой металла требует от операторов строгого соблюдения установленных правил при работе за станком. Каждый этап этого сложного процесса имеет определенные контрольные точки, помогающие своевременно проверять качество выполняемой работы и следить за обрабатываемым изделием.

Внедрение линии продольно-поперечной резки металла ускоряет процесс производства. Такой ряд включает в себя комбинированные модули, разбивающие всю технологию на несколько простых логических циклов. Благодаря этому процесс и ускоряется.