О топливных брикетах

Топливные брикеты экологичны и безопасны, обладают хорошей теплоотдачей, разгораются быстрее, чем дрова, не искрят и долго горят.

Квадратная или прямоугольная форма позволяет складывать топливный материал для более удобного хранения. Основные недостатки — ломкость и низкая влагоустойчивость.

Если планируется изготовление брикетов из опилок, то они должны отвечать следующим требованиям:

- Влажность не более 12%,

- Средний размер около пяти миллиметров,

- Количеством загнивших опилок — менее 5% от всего объема.

Оборудование для изготовления брикетов

Метод брикетирования основан на создании максимального давления, достаточного для освобождения материала от влаги. На рынок поставляется несколько видов оборудования для изготовления брикетов. Полный же комплект включает в себя:

- Аппарат-измельчитель для сырья,

- Сушильный аппарат,

- Пресс.

Если изготавливать брикеты из опилок, оборудования требуется меньше — измельчитель не нужен, поскольку опилки имеют уже подходящий размер. Если возможна предварительная просушка опилок в хорошо проветриваемом помещении или же на открытом воздухе, то из списка оборудования можно исключить и сушилку.

Основным и самым важным является пресс для брикетов.

Это оборудование представляет собой силовое устройство, совмещенное с матрицей. С помощью силового каркаса передается давление на заготовленный материал. Пресс может использовать ручные или механические приводы для передачи давления.

Работает пресс для брикетирования опилок так: опилки засыпаются в специальную форму, включается работа привода, что ведет к сдавливанию материала внутри формы. Брикет вынимается и выкладывается на окончательную просушку.

Самодельный пресс

Пресс брикетировочный можно не только купить, но и сделать самостоятельно. Самодельное оборудование условно делится на две группы:

- С ручным приводом,

- Работающие от домкрата.

Чтобы изготовить пресс для топливных брикетов своими руками, понадобится также сделать металлическую квадратную или круглую форму, и пуасон. Форму обычно сваривают из металлического листа.

В стенках и на дне формы рекомендуется просверлить несколько отверстий тонким сверлом. Нужно это для того, чтобы в процессе прессования выделяемая влага уходила из формы. Для удобства форму можно сделать со съемным дном, тогда брикет будет удобнее вынимать.

А для сбора стекающей воды под форму обычно устанавливают небольшую емкость.

Пуасон также изготавливают из плоского листа металла, толщиной около 4,5 мм. Лист необходимо приварить к рычагу давления или закрепить на шарнирах. Пуасон необходимо сделать на несколько миллиметров меньше формы — он должен свободно заходить внутрь.

Не рекомендуется оборудование прессов двумя и более формами. Это повышает производительность, но снижает качество брикетов. Одного рычага давления недостаточно для качественного брикетирования в нескольких формах.

Пресс для опилок из домкрата в качестве рычага отличается большей производительностью, хорошей спресованностью брикетов и легкостью в использовании. Для изготовления пресса можно использовать также гидравлическую установку, которую часто применяют в сервисах по ремонту автомобилей.

Для изготовления брикетов очень важен не только пресс, но и помещение, где он установлен. Оно должно быть достаточно просторным, с хорошей вентиляцией, надежной электропроводкой и иметь несколько огнетушителей.

Настенный ручной пресс

Самодельный пресс можно прикрепить к стене для большего удобства. Для этого из любого прочного материала нужно сварить раму. Обычно используют металлический уголок. Готовую раму при помощи дюбелей крепят к стене. На верхней перекладине рамы устанавливают шарнир для рычага.

В качестве рычага можно использовать любой отрез металлической трубы, прочную металлическую шпильку или стальной круг с резьбой. Снизу рамы приваривают форму, а после этого к рычагу присоединяют пуасон. Длина трубы должна обеспечивать свободное вхождение пуасона в форму.

Напольный пресс

Напольный вариант пресса для изготовления опилок отличается тем, что форму с рычагом крепят к устойчивой металлической стойке. Обычно ее сваривают из уголка, или же используют старые столы, металлические треноги или любой доступный металлический каркас. Устройство такого пресса полностью аналогично настенному.

Процесс изготовления брикетов

Производство брикетов основано на создании высокого давления на материал. Высокое (выше 30 МПА) давление приводит к выделению лигнина и формированию брикета.

Чтобы изготовить в домашних условиях топливные брикеты из опилок своими руками, в исходное сырье необходимо добавить глину, клей для обоев или раскисшую бумагу, а также воду. Сделать брикеты из опилок без всех этих компонентов невозможно.

Как сделать брикеты: опилки смешивают с сухой глиной в соотношении десять к одному. В полученную смесь понемногу вливают воду, постоянно перемешивая, до образования кашеобразного состояния.

Хороший брикет получится из смеси, которая легко лепится в руках. Слишком жидкая смесь будет долго сохнуть, а слишком густая — плохо гореть.

Для лучшего горения можно добавить к опилкам немного сухих листьев или бумаги.

Полученную смесь закладывают в форму, прессуют, достают из-под пресса и выкладывают на просушку.

Переработка опилок в домашних условиях подобным образом очень удобна и практична. Для отопления сараев и других хозяйственных построек можно также изготавливать брикеты из использованных, но просушенных опилок.

Использование торфа и угля

Уголь и торф и сегодня являются актуальными отопительными материалами. Уголь выделяет очень много тепла, но его разгрузка и хранение очень хлопотно. Торф также хорошо горит, но его опасность состоит в том, что он легко воспламеняется, и должен храниться в темном месте с достаточной вентиляцией.

Брикеты из торфа или угля можно делать только тогда, когда материал имеется в очень большом количестве. Перед брикетированием и уголь, и торф необходимо хорошо просушить. Без предварительной просушки брикеты получатся влажными и будут плохо гореть.

Для угольного брикета необходима глина с водой, и угольная пыль. Для приготовления смеси удобнее всего использовать строительный миксер — ручное перемешивание больших объемов займет очень много времени. Брикетированный древесный уголь после прессования нужно также выложить на просушку, а уже потом убрать в помещение для хранения.

C.F.Nielsen — ударно механические пресса для производства топливных брикетов

Компания CFNielsen является мировым лидером в области производства механических прессов для выпуска индустриальных и потребительских брикетов.

Фирма имеет 65-летний опыт производства оборудования для производства топливных брикетов, пресса «C.F.Nielsen» работают в сотнях инсталляций по всему миру, помимо США, Канады и стран Европы — в Индии, Африке и Китае. В России эти пресса заслуженно считают лучшим выбором для серьезных производств.

Наша компания является официальным представителем C.F.Nielsen в России

Цена на пресс топливных брикетов C.F.Nielsen высокая, однако соотношение цена/ качество /производительность и срок окупаемости — лучшее в отрасли.

Инновации примененные в технологии производства топливных брикетов

C.F.Nielsen

.

Топливные брикеты из опилок: как сделать пресс для изготовления евродров

Брикеты из опилок — альтернатива обычным дровам. Они отличаются низкой зольностью, имеют компактные размеры, удобны при транспортировке, хранении, характеризуются высокой производительностью тепла (5 кВт на 1 кг). Единственный минус — цена. Изготовить топливные брикеты можно самостоятельно из недорогого сырья.

Процесс производства евродров

Прежде всего необходимо разобраться с промышленной технологией, чтобы в дальнейшем соблюдать ее принципы.

Сначала измельчают опилки, стружки, более крупные древесные отходы. Затем сырье тщательно просушивают до снижения уровня влажности на 90%. Кроме древесины брикеты для отопления могут включать отходы аграрной промышленности: шелуху зерновых культур, лузгу семечек. Если брикетированный образец состоит из угольной пыли, его лучше не использовать в быту.

После измельчения и сушки осуществляется основной этап производства — прессование опилок. Для этого используется брикетировочный пресс или экструдер, зависит от выбранного метода формовки топлива.

Экструзия и прессование — усиленное сдавливание исходного сырья с целью получения связующего вещества лигнина (природного компонента, выделяемого из древесины). Он заменяет клеящие составы, сохраняет экологическую чистоту топлива.

При первом способе сдавливания пресс гидравлический для брикетирования развивает усилие около 500 бар. Из-за этого происходит самопроизвольный разогрев сырья, опилки сбиваются в плотный прямоугольный кирпичик.

Экструзионная технология производства схожа с работой мясорубки. Исходный материал поступает в загрузочный бункер, при помощи шнека проталкивается в зауженный конический канал.

Шнековый пресс для производства топливных брикетов выдает усилие в 800–1000 бар. Получается шестигранный брикет, дополнительно прошедший обработку под высокими температурами, порезанный на сегменты равного калибра.

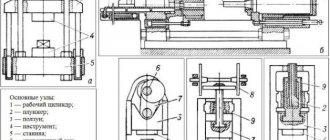

На чертеже показана конструкция шнекового агрегата в разрезе.

Брикетирование в домашних условиях

Покупать пресс для производства топливных брикетов не совсем разумно даже при наличии подручного сырья: приобретение вряд ли окупится, если только не наладить продажу готового продукта. Без профессионального агрегата невозможно выдержать промышленную технологию, получить лигнин, служащий связующим элементом.

Но есть способ использовать отходы древесного производства, вводя в опилочный состав различные вяжущие ингредиенты:

- клей для обоев,

- глину,

- бумагу.

Чтобы не приобретать профессиональное оборудование для сушки и прессовки стружки, применяется более доступная технология. Древесные отходы вымачивают в воде, соединяют с глиной в пропорции 1:10. Вместо глины добавляют размокший картон или клей для обоев.

После смешивания полученную массу закладывают в форму самодельного станка для производства брикетов, крепко сжимают руками. Кирпичики достают, отправляют на просушку.

Самодельное приспособление

Конструкция пресса для опилок включает механический винтовой привод. Перфорированная емкость, установленная на брикетер, после наполнения подготовленной смесью помещается под станину. Вручную закручивается винт, создается давление. Сделать приспособление несложно, не нужна схема или чертежи, достаточно взглянуть на рисунок.

Винтовой прибор имеет невысокую производительность. Работа с ним требует много времени на загрузку формы, закручивание винта. Не совсем удобно извлекать брикет из формы.

Альтернатива — самодельный пресс, предусматривающий рычажный элемент и специальный выталкиватель для извлечения готового материала. Чтобы оптимизировать производственный процесс, часто оборудуют станину не одной, а двумя формами.

Существует и более усовершенствованный вид механизированного оборудования.

Домашний мини-пресс может комплектоваться не ручным, а гидравлическим домкратом, что позволяет существенно увеличить производство топлива. Для сборки этого брикетировщика требуются определенные навыки.

Но не стоит рассчитывать на обеспечение давления, необходимого для выжимки лигнина. Без дополнительных связующих компонентов обойтись не получится.

Рукодельное топливо: за и против

Обычная неспрессованная стружка редко используется для отопления: она быстро сгорает, не производит много тепла, не все котлы могут функционировать на отходах мелкой фракции.

Для сжигания опилок подходят шахтные котлы, оборудование с верхним способом горения. Это сложные, дорогие приспособления. Проще создать пресс для производства брикетов самостоятельно. Но и это не очень выгодно.

В случае покупки пресса готовые евродрова обойдутся дешевле. При работе с самодельным прессом качество брикетов будет ниже, времени на процесс будет уходить больше.

Производство топливных брикетов из опилок не стоит внедрять только для получения выгоды. Придется потратить много времени на рабочий процесс, оборудовать места для сушки заготовок, складирования топлива, вероятно, покупать опилки.

Но если много времени, есть излишки отходов, можно попробовать сделать топливные брикеты самостоятельно. Более подробное описание процесса производства в видео.

Источник: https://derevo-s.ru/material/opilki/toplivnye-brikety-svoimi-rukami

Изготовление промышленным способом

Первым этапом при получении топливных брикетов в промышленных условиях является измельчение материала на специальных станках. Зачастую сырьем для изготовления брикетов служат отходы деревообработки – стружки, опилки, щепки. Крупные куски дерева измельчаются до состояния опилок размером не более 4 мм.

Затем происходит тщательная сушка древесины. Удельная влажность материала доводится до 10% и даже меньше. Чем суше древесина для последующего брикетирования, тем лучше качество готового топлива.

Завершающий этап – получение самих топливных брикетов. Для этого подготовленное сырье подвергают мощному давлению. Происходит повышение температуры, а из древесной массы выделяется клейкий компонент – лигнин. При большом давлении и в присутствии связующего лигнина древесная масса формируется в единый твердый брикет.

Плотность такого продукта превышает плотность природной древесины в 1,5-2 раза, что обеспечивает брикетному топливу повышенную теплоотдачу и увеличивает длительность горения. При промышленном производстве евродров различают два способа сдавливания.

Метод прессования

В случае прессования исходное сырье подвергается давлению в подготовленных формах с помощью гидравлического пресса. Типовая величина давления в станке для прессовочного производства топливных брикетов составляет 300-600 атмосфер. На выходе получаются брикеты в виде прямоугольных кирпичей или коротких цилиндров, в зависимости от формы, в которой они прессуются.

Метод экструзии

При этом методе происходит постоянное выдавливание древесной массы из выходного отверстия рабочего канала. Сырье загружается в бункер, оттуда подается в рабочий канал, где дополнительно разогревается. Канал выполнен в виде конуса, сужающегося к выходу. Подача сырья из бункера и его сдавливание в рабочем канале производится на станке шнековым винтом. Подобный пресс на основе шнека обеспечивает давление на сырьевую массу до 1000 атмосфер. Выходящая из экструзионной установки спрессованная «колбаска» охлаждается и нарезается на стержни нужного размера.

Как сделать брикеты в домашних условиях

Статья подробно рассказывает как сделать брикеты в домашних условиях, а также пресс для опилок своими руками. Прессованные опилки для отопления это те же евродрова,только намного дешевле.

Ручной пресс в настенном исполнении

Данное устройство предназначается для крепления к стене, отсюда и все конструктивные особенности. Матрица жестко соединена с рамой, а та, в свою очередь, приделана к стене дюбелями. Раму изготавливают из любого подходящего вторичного металла – уголков, профильных труб и так далее. В ее верхней части устанавливается шарнирное соединение для рычага.

Эту роль может играть любая шпилька большого диаметра и достаточной длины, на которую надевается конец рычага с просверленным отверстием. Вместо шпильки можно применить обычный стальной круг с резьбами на концах или приваренный наглухо.

Рычаг, устанавливаемый на пресс для опилок, сделанный своими руками, удобнее всего сделать из трубы небольшого диаметра, выбрав произвольную длину. Впоследствии в процессе работы, рычаг можно будет нарастить при необходимости. К трубе приваривается шарнир пуансона на таком расстоянии, чтобы последний хорошо входил в матрицу. Вот, собственно, и вся конструкция.

Самодельные брикеты из опилок

Брикеты из опилок пользуются большой популярностью в Европе из-за их экологичности и доступности. У нас такой вид топлива тоже достаточно востребован. Ими можно топить камин, печку или разжигать мангал. Изготовить брикеты из опилок возможно и своими руками, правда понадобится специальное оборудование и знания о выборе подходящего сырья.

Что такое брикеты из опилок?

В неподготовленном виде топить опилками не выгодно из-за низкого КПД теплоотдачи. Для увеличения КПД их брикетируют путем уплотнения. Брикеты имеют влажность на уровне от 10 до 12% и теплоотдачу в 4500 ккал/кг. Такой КПД в 2-4 раза выше, чем у дров. Это является причиной популярности готового брикетированного продукта.

У производителей изготовление брикетов пользуется популярностью по причине выгоды и дешевизны изготовления. Деревообработчики получают возможность достигать безотходности производства.

Прессуют опилки без добавок. Процесс уплотнения способствует выделению лигнина, естественного клейкого вещества, благодаря которому достигается высокая прочность.

Особенности изготовления промышленным способом

Промышленное производство брикетов из опилок включает два рабочих процесса – дробление сырья и прессование. Если пресс создает высокое давление – на выходе получаются уже готовые брикеты. При применении пресса более низкого давления, брикетам понадобится сушка. Используют как горячее, так и холодное прессование.

Самые мелкие опилки получаются при распиловке леса, их и используют для брикетов высшего качества. Из обычных древесных опилок тоже получается вполне достойное топливо.

На производстве процесс изготовления брикетов из опилок выглядит следующим образом:

- Опилки засыпают в контейнер дробилки для измельчения.

- Полученную фракцию прессуют. Пресс пропускает сырье через фильеры, позволяющие получить на выходе определенную форму брикетов.

- Фасуют брикеты в пленку.

Исходное сырье должно иметь влажность не более 10%. Процесс прессования создает давление, повышающее температуру опилок. Они досушиваются до влажности 4%. При такой влажности их можно упаковывать.

Виды форм топливных брикетов из опилок

Различают три формы, получаемые в процессе прессования:

- Кирпичи – форма RUF. Размеры- 150х100х60 мм. Влажность брикета до 10%, плотность порядка1,2 г/см3. Теплоотдачу дают в 4400 ккал/кг. Такие брикеты малозольные, хорошо горят. Упаковка весит 10 килограмм, в ней 12 брикетов. Производятся холодным прессованием и имеют большой срок хранения – 3 года.

- Карандаши – Pini Kay. Показатели влажности, теплоотдачи и плотности аналогичны RUF. Размеры -250х60 мм, с отверстием диаметром 18-20 мм. Горят прекрасно за счет наличия отверстия в середине брикета. Создается дополнительная тяга. Делаются шнековым прессованием при высоких температурах. Срок годности до пяти лет.

- Цилиндры – NESTRO. Влажность брикетов от 8 до 10%. Плотность -1,0 г/см3. Теплоотдача 3900 ккал/кг. Имеют длину от 200 до 380 мм. В диаметре такой цилиндр 90 мм. Делают брикеты прессованием при среднем давлении. Срок годности у них всего год и зольность выше, чем у двух других.

Ручной пресс для опилок

Особенности ручного пресса для брикетирования опилок

Необходимость в альтернативных источниках энергии актуальна сегодня, как никогда. В качестве топлива можно использовать всевозможные отходы сельскохозяйственной деятельности. Листья, опилки и другие отходы можно преобразовать в топливные брикеты, однако, для этой задачи потребуется использовать ручной пресс для опилок.

Главные узлы и механизмы брикетировочного оборудования включают следующие элементы:

- стол, который служит основанием для всех узлов оборудования. К нему крепится матрица, которая необходима для формирования брикетов;

- силовой каркас, который установлен на основании. Эта часть нужна, чтобы передавать усилие на материал через пуансон;

- привод (ручной или механический). Ручной вариант привода подразумевает использование мускульной силы человека либо дополнительного домкрата. Механический привод работает на гидроусилителе или электрическом двигателе.

Чтобы применение ручного пресса для опилок и брикетов оказалось эффективным, необходимо заранее разобраться в том, какие области использования оборудования существуют. Также требуется знать о как работает ручной пресс для опилок.

Силовая конструкция мини-пресса для брикетов обладает следующими плюсами:

- Возможность создания бюджетного сырья, которое будет отличаться высокой плотностью и достаточной энергетической ценностью.

- Возможность обеспечения доступным топливом для обогрева в холодный период года. Данный вариант оптимален для тех, кто живет вдали от газовых коммуникаций либо стремится сэкономить на оплате отопления.

В каких случаях рекомендуется создать ручной пресс для опилок своими руками? Такое устройство окажется полезным, если:

- в наличии имеется твердотопливный котел или печь;

- есть доступное исходное сырье.

Только при условии, что соблюдены два указанных пункта, ручной пресс для топливных брикетов окажется экономичным и эффективным.

Преимущества и недостатки

Ручной пресс для опилок владеет рядом преимуществ:

- низкая стоимость топливного брикета. Можно использовать данное топливо для обогрева больших площадей, в частности, производственных цехов, складов, теплиц;

- эффективная выработка тепловой энергии. Топливные брикеты составляют конкуренцию многим другим видам топлива;

- низкая зольность. При сгорании топливного брикета образуется только чистая зола, которая лишена вредных примесей. Ее можно применять в качестве удобрения.

У ручного пресса для опилок есть и недостатки, к ним относят высокую гигроскопичность конечного продукта — топливного брикета. Именно поэтому этот вид топлива необходимо хранить в особых условиях, соблюдая отсутствие влаги. Брикеты из отходов не настолько же прочны, как другие виды твердого топлива. Поэтому во время эксплуатации брикетов возникает большое количество пыли. В свою очередь эта пыль способствует возникновению аллергии у людей. Кроме того, большие объемы пыли опасны с точки зрения техники пожарной безопасности.

Промышленное оборудование подразделяется на следующие виды:

- автоматическая система;

- полуавтоматическое оборудование;

- устройства для небольшого объема производства.

Кроме того, существует другая классификация систем по принципу действия:

- гидравлические;

- пневматические;

- винтовые;

Как сделать пресс для производства брикетов своими руками?

В создании ручного пресса для топливных брикетов нет ничего сложного. Чтобы справиться с задачей, следуйте рекомендациям и не отступайте от пошагового руководства.

Устройство должно измельчать и высушивать исходное сырье, роль которого играют отходы деревоперерабатывающего предприятия. При этом влажность древесных отходов должна составлять 8–10%. Угольную пыль также применяют для создания топливных брикетов.

Когда составляющие готовы, приступают к созданию брикета по одной из таких технологий:

- Прессование. Отходы помещаются в матрицу (специальную форму), где происходит измельчение при помощи гидравлической системы пресса. Непосредственно на материал воздействует деталь под названием пуансон. Давление, которое создается прессом для изготовления брикетов, сделанным своими руками, равняется 300–600 атмосферам.

- Экструзия. Принцип работы похож на шнековую мясорубку. Сырье пропускают через канал, который постепенно сужается. Создаваемое давление равняется 1000 атмосферам.

Сильное сжатие приводит к повышению температуры массы. Кроме того, в результате сжатия из материала выделяются клейкие вещества. Они способствуют тому, что масса твердеет, и ее плотность достигает 500–550 кг/1 м³. Масса после обработки имеет высокий тепловой потенциал и энергетическую ценность, которая увеличена в два раза.

Готовые брикеты способны гореть в несколько раз дольше, нежели обычная древесина. После прохождения стадии термической обработки материал разрезают на одинаковые фрагменты и складируют.

У того, кто собирается приступить к изготовлению топливных брикетов, нередко возникает вопрос: что лучше — закупка оборудования либо создание пресса для брикетов своими руками?

Особенности прессов, сделанных своими руками

Самодельные устройства обладают следующими преимуществами:

- доступная себестоимость. Оборудование, созданное самостоятельно, обойдется намного дешевле, чем заводское, которое стоит от 300 тыс. до 1 млн. рулей;

- быстрая окупаемость. Заводской механизм имеет низкую окупаемость при использовании его в бытовых нуждах и небольших объемах производства.

Реально создать самодельный пресс для брикетов из опилок в домашних условиях. Для этого необходимо выбрать способ создания устройства:

- Сооружение пресса с нуля.

- Использование готовых купленных узлов.

При создании пресса с нуля необходимо обзавестись рычагом и винтовым механизмом. Рычаг можно создать даже из обычной древесины. Винтовой механизм можно сделать при наличии токарного станка и стальных заготовок. Шнековый экструдер также можно создать вручную, однако, для этой цели необходимо приобрести дорогую сталь высшего класса.

Применение брикетов для отопления помещения — дешево и экологически безопасно. Для создания системы отопления удобно применять пеллетный котел. Также можно модернизировать имеющуюся твердотопливную установку, чтобы сделать пресс для брикетов своими руками.

Создание с использованием других устройств

Если вы не желаете с нуля создавать пресс, можно использовать другое устройство в качестве исходного механизма. Для этой цели подойдет домкрат или гидравлический пресс с матрицей и пуансоном.

Стоит учитывать, что самодельные прессы не обеспечат настолько высокое давление, которое будет способствовать выделению клеящегося вещества из материала. Поэтому в массу стоит добавлять добавки на выбор:

- глина (1 часть на 10 частей отходов);

- недорогой клей, в частности, обойный;

- размокшая бумага или гофрокартон.

Не стоит забывать об измельчении сырья. При этом не рекомендуется прибегать к ручной резке сырья. Можно подключить дополнительное оборудование, в качестве которого подойдет активаторная стиральная машина, в барабан которой устанавливают ножи. Подойдет и роторный станок.

Рычажный или винтовой пресс для топливных брикетов своими руками можно создать без покупки дополнительных элементов. Но будьте готовы к тому, что такая установка не будет обладать особыми рабочими качествами. Намного эффективнее создать пресс из гидравлического домкрата с электрическим или ручным приводом. Готовое оборудование требует установки пуансона, размер которого соответствует параметрам матрицы. Матрицу же можно создать из толстостенной трубы с отверстиями для вентиляционной системы. В матрице необходимо предусмотреть съемное дно, которое можно убрать после получения брикета.

Дополнительные материалы и устройства

Создавая пресс для брикетирования своими руками, не забудьте подготовить дополнительные элементы:

- швеллер;

- уголок 100х100 мм;

- лист 3–6 мм толщиной (для создания пуансона);

- труба, сечением 25–30 мм для штока пуансона;

- толстостенная труба для матрицы;

- крупная труба для корпуса;

- оцинкованная сталь для лотков.

Толщина заготовки для пуансона должна определяться параметрами матрицы.

Сборка пресса для топливных брикетов своими руками происходит по такой схеме:

- Создают основания пресса из швеллеров, которые соединяют методом сварки.

- К основе уголка приваривают 4 стойки по 1,5 м длиной, которые присоединяют одинаковым шагом в вертикальном положении.

- Делают барабан из листа жести или стальной трубы. Если есть поломанная стиральная машина, ее барабан подойдет для такой цели.

- Барабан приваривают к стойкам. Желательно присоединить двигатель.

- Под барабаном устанавливают лоток, из которого сырье будет поступать в матрицу.

- К фланцу на нижней части матрицы прикручивают съемное дно.

- К основанию прикручивают или приваривают матрицу.

- Из стального листа вырезают круглый пуансон. Можно заменить его обычным диском нужного диаметра.

Дополнительные рекомендации:

- Конечно, при помощи самодельного пресса у вас не получится производить брикеты высокой плотности. Однако полученного топлива окажется вполне достаточно, чтобы обогревать помещение в холодное время года. Таким образом, самодельная установка будет полностью справляться с задачей и позволит превращать рассыпчатое сырье в цельный брикет.

- Учтите, что для оправдания создания ручного пресса для опилок или картона необходимо учитывать ряд факторов, в том числе, цену деталей. Убедитесь в том, что имеете доступ к недорогому сырью — отходам деревопереработки. Кроме того, необходимо испытывать потребность в достаточном количестве топлива, чтобы пресс в результате окупил себя. В том случае, если пресс позволит сэкономить на покупке готового топлива, его создание своими руками окажется выгодным и эффективным.

Если вам необходимо профессиональное оборудование для производства топливных брикетов из опилок, мы можем предложить вам надежное оборудование европейского качество от .

#ручной пресс для опилок