Очень часто на вопрос: «Как наточить затупившиеся ножницы в домашних условиях?» — следует ответ, что при цене заточки в 200÷300 рублей их проще выбросить и купить новые. Однако такой совет, скорее всего, подходит только для дешевых штампованных изделий из обычной конструкционной стали, хотя и их лучше все-таки сразу не выбрасывать, а попробовать подточить доступными средствами.

Хорошие хозяйственные, портновские и парикмахерские ножницы делают из прочной углеродистой стали и стоят они недешево. Правильная заточка такого инструмента возможна только с применением абразива, причем ее можно сделать самому в домашних условиях.

А немного подправить режущую кромку позволяют нескольких простых и доступных методов с использованием подручных материалов. Далее описаны лучшие домашние способы правки и заточки ножниц, с помощью которых можно за короткое время восстановить режущие свойства этого хозяйственного инструмента.

Главные ошибки при заточке ножниц

Основные условия правильной работы домашних ножниц — это плотное прилегание ножевых частей, правильный наклон и острота режущей кромки. По ГОСТ Р 51268-99 угол заточки парикмахерских ножниц должен составлять 60° с отклонением по точности от +5 до -15°, а хозяйственных, портновских и пр. — 70° с возможным отклонением на ±10°. Чистота обработки поверхностей внутренней части и фаски лезвия должны соответствовать классу шероховатости предварительного шлифования.

Заточка ножниц в домашних условиях не требует жесткого соблюдения всех этих требований, хотя к этому нужно стремиться. Главные ошибки, которые допускают в процессе домашней заточки:

- линейная и угловая неравномерность режущей кромки;

- несоблюдение нормативного угла заточки;

- использование слишком грубого абразива.

Как правило, причиной первых двух ошибок является ненадежная фиксация лезвия в заданном положении или же неправильная работа заточным инструментом. Если первое обеспечить в домашних условиях бывает достаточно сложно, то со вторым все просто: рабочие движения лезвием по абразиву должны выполняться только в одном направлении.

Особенности парикмахерских ножниц

Парикмахерские приспособления, по сравнению с обычными, отличаются наличием острых кончиков для качественного захвата волос. Также у них высокое качество стали и угол заточки. Существует 2 вида инструментов: прямые и филировочные.

Прямые применяются для стрижки волос, бороды, усов. С ними можно использовать приемы филирования. Специальные филировочные инструменты используются для уменьшения объема локонов, прореживания кончиков, лучшего формирования стрижки.

Способы заточки в зависимости от вида ножниц

В домашнем хозяйстве используются разнообразные виды ножниц, которые имеют разную форму лезвий и отличаются своими размерами. Сюда относятся не только хозяйственные, канцелярские, парикмахерские и портновские ножницы, но и такие их домашние разновидности, как садовые и маникюрные.

Некоторые из них имеют специфические углы режущих кромок, многие являются неразборными, часть домашних ножниц изготовлена из твердой углеродистой стали, а другие — из обычной конструкционной. Для того чтобы их правильно заточить в домашних условиях, необходимо соблюдать следующие правила:

- жесткая фиксация затачиваемого лезвия для обеспечения единой геометрии по всей его длине;

- точное следование наклона заточного инструмента углу режущей кромки;

- выполнение домашней заточки от рукоятки к концу лезвия;

- движение заточного инструмента только в одном направлении (чаще всего от себя).

Далее приведены краткие описания особенностей затачивания самого маленького и самого большого представителя семейства домашних ножниц.

ПОСМОТРЕТЬ Точилки для ножниц на AliExpress →

Особенности заточки маникюрных ножниц

Маникюрные домашние ножницы имеют дугообразную форму, поэтому даже небольшая неточность в их креплении вызывает большое расхождение у концов лезвий. Поэтому перед началом их заточки в домашних условиях в первую очередь необходимо устранить люфт крепления.

Если это винт, то регулировка производится отверткой, а если заклепка, то ее можно аккуратно расклепать с помощью кернера или подобного ему инструмента, который всегда найдется в арсенале домашнего мастера.

Для придания остроты режущим кромкам этого домашнего маникюрного инструмента потребуется тонкий надфиль с алмазным напылением.

Поскольку их ширина составляет всего два-три миллиметра, некоторые домашние мастера в процессе работы пользуются лупой с креплением. Для фиксации ножниц можно использовать небольшие домашние тисочки или приспособление из струбцины и деревянных брусков.

Как наточить садовые ножницы

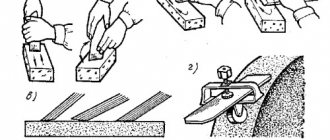

Чтобы правильно наточить садовые ножницы в домашней мастерской, необходимы тиски, плоский напильник и лист шлифбумаги. Ножницы можно затачивать в собранном виде, но лучше все-таки разбирать на две половинки, открутив гайку и вынув стягивающий винт.

Выведение режущей кромки следует начинать от рукоятки, постепенно двигаясь к концу лезвия. Напильник должен удерживаться строго по ее наклону, а движения им нужно производить только в одну сторону (обычно это делают от себя). С обработанной половинки необходимо снять заусенцы, для чего ее внутреннюю плоскость шлифуют круговыми движениями на листе абразивной бумаги.

ПОСМОТРЕТЬ Точилка для садовых ножниц на AliExpress →

Особенности заточки

Чтобы заточка профессиональных парикмахерских ножниц была выполнена правильно, необходимо использовать следующие рекомендации:

- Перед работой лезвия надо очистить от накопившейся грязи. Для этого применятся вата или тряпочка, которая смачивается в растворителе. После очистки лезвие будет заточено лучше.

- Для основной процедуры применяют напильник или крупнозернистый брусок. Затем результат закрепляют использованием грубой и мелкой наждачной бумаги.

- В конце необходимо подтянуть болт, соединяющий лезвия.

При правильном выполнении работы и уходе приспособления прослужат много лет.

Как заточить домашние ножницы

Для того чтобы заточить затупившиеся ножницы в домашних условиях, можно воспользоваться как традиционным абразивным инструментом, так и проверенными народными методами, хотя некоторые из них кажутся не совсем обычными.

При этом надо понимать, что при использовании для домашней заточки шлифовальных брусков и кругов происходит обработка всей режущей поверхности, а в остальных случаях — только небольшая правка ее заостренной кромки.

При помощи точильного станка

Заточку домашнего режущего инструмента очень удобно выполнять на специальном заточном станке, который оснащен приспособлением для зажима изделия под заданным углом и его фиксированного перемещения вдоль точильного круга. Однако такой вид оборудования, как правило, имеется только в специальных мастерских или у народных умельцев, занимающихся изготовлением ножей в домашних условиях.

В принципе, для того чтобы заточить режущие кромки до нужной остроты, подойдет и обыкновенное электрическое точило, которое есть в арсенале почти каждой домашней мастерской. Для качественной домашней заточки необходим опорный столик, т. к. лезвия придется фиксировать вручную, причем как по углу наклона, так и по длине.

Если нет опыта работы на таком домашнем станке, то перед заточкой ножниц лучше потренироваться на ненужном куске металла, так как испортить их по неопытности на домашнем электроточиле очень легко.

ПОСМОТРЕТЬ Электрическая точилка на AliExpress →

Применение точильного камня

В домашнем хозяйстве самым популярным заточным инструментом является точильный камень. Обычно это плоский прямоугольный брусок из мелкого абразива, который можно приобрести в любом магазине по продаже инструмента. Этот вид домашней заточки требует твердости руки и некоторого навыка, но при соблюдении всех рекомендаций дает один из наилучших результатов.

Перед началом работы положите брусок на кусок ткани и смочите его поверхность водой. Если домашние ножницы неразборные, то его необходимо разместить на краю стола. Если же их можно разъединить, разберите ножницы на две половинки, открутив крепежный винт.

Затем, удерживая одну из частей за кольцо и рукоятку, зафиксируйте ее под углом наклона режущей кромки и несколько десятков раз проведите с нажимом по поверхности бруска. Движение должно выполняться от себя и только в одну сторону.

По ходу работы регулярно осматривайте лезвие и, как только оно будет выглядеть ровным и острым, переходите ко второй половинке. По окончании домашней заточки на бруске протрите обе половинки салфеткой, а затем соедините их винтом.

Использование тисков и напильника

Плоские напильники применяют для придания остроты кромкам домашних ножниц среднего и большого размера. При этом обязательным условием является их фиксация в слесарных тисках. Для заточки чаще всего используют обычные напильники № 3–4 или с алмазным покрытием.

Тиски для такой работы подойдут любые — типа тех, что есть в любой гаражной или домашней мастерской. При зажиме домашних ножниц их следует тщательно выставить по вертикали, при этом желательно, чтобы конец лезвия был полностью зажат губками тисков. Напильником работают от себя, перемещая его строго в соответствии с углом режущей кромки. После обработки с домашних ножниц необходимо снять заусенцы с помощью шлифовальной бумаги.

Заточка с алюминиевой фольгой

Это один из самых простых и доступных способов заточки ножниц, т. к. в этом случае применяется фольга, используемая домашними хозяйками для запекания. Чтобы заточить их таким способом, нужно взять кусок фольги длиной 20–30 см и свернуть его в несколько раз.

Затем надо начать нарезать тонкие полоски по всей длине, периодически проверяя остроту лезвия на листе бумаги. Этот метод, как и все другие, называют домашней заточкой, хотя на самом деле в данном случае происходит только легкая правка острия режущей кромки, которая дает лишь временный результат.

Используем наждачную бумагу, губку и металлическую шерсть

Наверное, самый популярный домашний способ, позволяющий быстро наточить домашние ножницы, — это нарезание наждачной бумаги. Как и в случае с алюминиевой фольгой, здесь происходит только правка режущего острия, но с заведомо хорошим результатом. Для этих целей лучше всего подходит шлифовальная наждачка с обозначением ГОСТ от 10-Н и 20-Н.

Перед началом работы наждачку следует сложить пополам абразивной частью наружу. Нарезать ее нужно в мелкую «лапшу», чтобы рез захватывал всю длину лезвий. После пары десятков разрезов необходимо проводить проверку на остроту с помощью листа бумаги.

Кроме наждачной бумаги для этих целей хорошо подходит металлическая шерсть и скотч-брайт — абразивная губка, которой многие домашние хозяйки оттирают подгоревшую посуду.

Металлическая игла

Правка режущей кромки металлической иглой также воздействует только на самый край острия кромок лезвия. В этом методе используется толстая игла, которая есть в каждом домашнем хозяйстве.

Вначале нужно захватить банку посередине ближней к рукоятке частью лезвий. Затем, сжимая кольца, заставить ее скользить по режущей кромке до самого конца, повторяя эту процедуру до достижения желаемого результата.

У домашних хозяек этот метод не пользуется особой популярностью, т. к. требует особой сноровки и кажется травмоопасным.

ПОСМОТРЕТЬ Посмотреть точилки для ножниц на AliExpress →

Применение стеклянной банки

Использование стеклянной банки в качестве инструмента для восстановления остроты кромок домашних ножниц у многих вызывает скептическую усмешку, однако есть свидетельства, что результат в этом случае ничуть не хуже, чем при нарезании наждачки.

Выглядит такая домашняя заточка следующим образом: стеклянная посудина диаметром 10–12 см удерживается на поверхности стола левой рукой, а правой рукой с помощью домашних ножниц имитируется попытка разрезать ее пополам.

Вначале стекло захватывается основанием распахнутых на всю ширину ножниц, а затем их лезвия проскальзывают по стеклянной поверхности до самого конца. В этом домашнем методе в качестве абразива выступают мелкие частицы стекла, которые скалываются при движении металла по его поверхности.

Изготовление матриц для литья силикона

На гиктаймс уже писали о литье пластмасс в силиконовые формы, но в этот раз мы будем лить силикон в пластмассу.

Краткая предыстория. Стала перед нами задача: изготовить энное количество резиновых кнопок от ключей автомобиля по образцу. Пробовали мы их печатать на 3D принтере из резинового филамента, но качество не устроило. Тогда-то и пришла мысль реверсировать технологию литья в силикон. Что из этого вышло, читайте под катом.

Обзор технологий

Литьё пластмасс под давлением

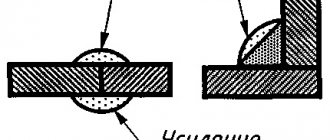

Не совсем резина, но суть та же: специальная машина — термопластавтомат (ТПА) — доводит сырье (2) до температуры плавления и через выходную фильеру (3) впрыскивает расплав в пресс-форму (4,6). Как правило, в качестве исходного сырья используются термопласты.

Плюсы: технологичность, высокая скорость получения изделия, широчайший перечень материалов, высокое конечное качество, высочайшая степень детализации. Минусы: сюда же — технологичность, неоправданно высокая стоимость для домашнего применения, большое потребление электроэнергии, окупаемость исключительно на больших тиражах.

Литьё в силиконовые формы

Технология проста и изящна, кто желает ознакомится подробнее, может пройти по ссылкам в заголовке, ну а здесь приведу краткое описание. Мастер-модель помещают в ванночку и заливают жидкой силиконовой смесью, спустя некоторое время силикон затвердевает. Получившееся абы-что разрезают и достают из него мастер-модель. Благодаря своим физическим свойствам, силикон сразу же принимает изначальную форму с пустотелостью в виде мастер-модели, куда и следует заливать что угодно твердеющее. Затвердевшее что угодно, извлекают тем же путем, что и мастер-модель.

Плюсы: простота, дешевизна, повторяемость. Минусы: не все так просто, пузыри в изделии, местами довольно длительный процесс, ограниченный спектр материалов, грязища — потом ходишь и ко всему прилипаешь.

Итак, поехали! Потренировавшись немного на кошках, было принято решение изготовить матрицу не на основе силикона, а на основе тех же пластиков, что льют в эти самые силиконы. Принцип здесь тот же: два компонента реактопласта смешиваем между собой и заливаем в готовую матрицу до отверждения. Есть ряд причин, почему я решил не использовать силикон в качестве матрицы. Во-первых, даже при использовании большого количества разделяющей смазки не всегда удавалось нормально оторвать модель от матрицы, несколько штук пришлось выкинуть. Во-вторых, силиконовые матрицы довольно быстро приходят в негодность, особенно если их кипятить для ускорения процесса полимеризации. В-третьих, силикон все же деформируется, особенно если выжимать пузырьки воздуха вручную, а не компрессором. В-четвертых, у меня было много пластика и мало силикона, правда, после нескольких неудачных попыток успеть влить смесь в матрицу до ее полимеризации, ситуация изменилась на противоположную. Ну и в-пятых, просто хотелось «как на заводе». Классическая пресс-форма состоит из матрицы (как правило, нижняя часть) и пуансона (обычно верхняя, создающая давление, часть). Начать я решил с изготовления матрицы, в которую и будет «влита» мастер-модель.

Сразу прошу прощения за возможную скрытую рекламу на визитках, постарался все убрать пот каты, изначально не ставилась цель размещать пост здесь. Как видно, сама деталь небольшая, а значит в качестве опалубки можно использовать ламинированные визитки. Ламинация, помимо эстетически гладкой поверхности, позволяет обойтись без использования разделяющего состава. Отталкиваясь от предыдущего опыта, я решил что модель будет не просто лежать задней частью на визитке, а на небольшом пластилиновом возвышении. В результате изделие будет как бы утоплено в ванночке, что даст дополнительную возможность избежать пузырей.

Приклеил суперклеем к пластилину, иначе не клеится.

Больше фото

Ванночка наизнанку

Заклеиваем отверстия

Результат

Для прижима пуансона, я решил в матрицу «влить» четыре шпильки по краям. Суть такова: задняя часть кнопок, та, что приклеена к пластилиновой ванночке, есть ответная часть для пуансона, к которой он будет прижиматься. Соответственно в эту же часть мы будем «вливать» резьбу.

На фото часть резьбы закрыто трубкой, это ответная часть пуансона.

Поскольку очень сложно на глаз выставить параллельность шпилек, на другой визитке я продырявил в тех же местах отверстия и собрал что-то вроде вот такого каркаса:

Как видим, концы с резьбой обращены внутрь матрицы.

Результат с опалубкой будет выглядеть уже так:

Больше фото под катом

В качестве непосредственно материала для заливки я использовал то, что рекомендовал продавец со словами: «Держит 120 по цельсию и твердеет за три минуты». Собственно, сие представляет картонную коробочку с двумя баночками желтого и синего цветов по пол-литра каждая. Жижа в баночках прозрачная, одна жиже другой. Ну то есть содержимое синей банки более густое, а содержимое желтой банки имеет желтоватый оттенок. После полимеризации состав теряет прозрачность и становиться, даже и не знаю как выразиться иначе, но нежно белым. Хим состав толком не известен, на желтой написано: 4,4′-Methylenebis(phenyl isocyanate) и предупреждение о срочной и неумолимой гибели в самых страшных муках, если вдруг что. Зато синяя баночка нам сообщает, что «No hazardous ingridients», но WARNING таки имеется и на ней. Так или иначе, но детей Советского Союза не запугать такими пустяками, а значит работать будем с тем, что имеем. Собственно, фото банок:

Мешать все это дело необходимо в пропорции один к одному, что чертовски удобно, в отличии от силикона, в который надо влить 3-4% катализатора. Поди отмерь, когда конечное изделие весит полграмма!

Познавательная страничка

Если смешивать в любых пропорциях разные варианты содержимого из всех четырех баночек (желтой, синей, силикон и катализатор силикона), то не произойдет ровным счетом ничего. Ибо фазы жидкостей не совпадают и они не смешиваются. Зато, если смешать все вместе, да еще и в нужных пропорциях, мы получим невнятную массу, похожую на очень хрупкий пенополиуретан.

Итак, поехали! Готовим пропорции:

Смешиваем:

При помощи банки и компрессора от холодильника обезгаживаем (избавляемся от газов то бишь):

И…

… не успеваем ничего сделать. Смесь затвердела.

Зато теперь у меня есть красивое абы-что и минус одна пятая пластика:

Это, кстати, весьма важный момент: необходимо точно знать и быть уверенным в том, что именно ты собрался делать. Если весь процесс выполняется вручную, включая смешивание, дегазацию, переливание туда-сюда, надо понимать, что время жизни смеси должно быть достаточным для выполнения всех этих процедур. Ну и масса мелких моментов, которые сложно предусмотреть, не имея печального опыта или совета бывалых. Например, камера дегазации. Я ее собрал на коленке из компрессора от холодильника и стеклянной банки с крышкой. Вроде ничего сложного, но сразу же вылезла масса багов. Первое — из банки невозможно достать руку, если в это время держать стаканчик. Вот как-то так я выглядел, когда в первый раз попытался это сделать:

Второе — шланг от компрессора входит ровно в центр крышки от банки, соответственно, при нормализации давления воздух с силой бьет ровно в центр смеси. Как результат, минус вторая пятая часть пластика и белые, непрозрачные стенки банки. Третье — шланг короткий и твердый, так и норовит опрокинуть мелкую и легкую баночку с содержимым. Минус третья пятая пластика. Разумеется, после этого я все свои действия стал продумывать наперед, с различными вариантами развития событий. В результате кое-чего смог таки добиться:

Должен сказать, что в этом случае я решил обойтись без использования компрессора. Далее необходимо «раздеть» матрицу:

Очистить от пластилина и полюбоваться результатом:

Поставить на место мастер-модель

И собрать новую опалубку:

Больше фото под катом

Сюда мы будем заливать смесь, которая сформирует пуансон, это ответная часть матрицы. Разумеется, чтобы шпильки не залило пластиком, на них насажены трубки. При желании, их потом можно вытянуть из пуансона. Нутро необходимо смазать разделительным составом, я для этого использую восковой раствор в форме спрея.

Результат после снятия опалубки:

Больше фото

Небольшая обработка и вот результат:

Больше фото

Пару слов о пластике. В процессе полимеризации пластик может довольно сильно греться, причем нагрев ускоряет реакцию. Соответственно, чем больший объем смешиваем, тем больше тепла выделяется и тем быстрее твердеет смесь. Это надо учитывать. Промежуточная стадия — гель — длится буквально минуту, на этом этапе еще есть возможность исправить небольшие огрехи. После полной полимеризации получается изделие, напоминающее по фактуре слоновую кость. Он легче ABS и менее прочен, вроде температуру держит лучше. Легко обрабатывается механически, клеится, красится (лучше использовать краситель в процессе смешивания компонентов), тонет в воде, горит. При сильном нагреве сначала переходит в менее твердую фазу, затем становится очень пластичным. Но не текучим! То есть его нельзя мять, иначе он просто треснет. При деструктивном перегреве пластик начинает крошиться, внезапно превращается в текучую массу, становится прозрачным и меняет свой цвет на цвет жженого сахара. Вонища и все такое конечно присутствует. Можно ли его использовать в качестве замены термопластов? Смотря для чего, но в общих случаях да, а учитывая тот факт, что это не самый прочный вариант из существующих на рынке — однозначно можно.Ну и теперь то, ради чего все это дело затевалось — изготовление силиконовых копий. Поскольку, силикон был у меня только белый,…

Собственной персоной:

… а кнопки нужны черные, пришлось импровизировать с тонером от лазерного принтера:

Я уже упоминал о сложностях с подбором соотношения силикон/катализатор, здесь выручил инсулиновый шприц. Все это дело я размешал и получившуюся каку намазал сперва на пуансон, а затем остатки влил в матрицу, где и пригодилась «впуклость», которую я сделал из пластилина. UPD hungry_ewok в комментариях обратил внимание на использование неподходящих пластиковых стаканчиков для замеса смеси — материал стаканчика ускоряет реакцию. То-то я думаю в стекле дольше сохранялась смесь.

Спустя 10 минут:

Результат после обрезки:

Выводы

Технология рабочая, сложного ничего нет, материалы доступные. Для дома или мелких серий отличный вариант. Для больших изделий подходит так же, как и термопласты. Очень серьезный минус — это грязюка. Может это я такой свин, но тот факт, что я обгадил донельзя свое рабочее место, очень расстраивает.

Как сохранить остроту ножниц

Первое правило для сохранения остроты ножниц — всегда использовать каждый вид этого домашнего инструмента только своему назначению. В особенности это касается парикмахерского и портновского инструмента.

Также необходимо помнить, что домашние ножницы — это обычные металлические изделия из углеродистой стали с тонким хромовым покрытием, которые в месте заточки или царапин подвержены окислению и ржавчине.

После любого контакта с водой домашние ножницы необходимо протирать насухо, а храниться они должны в недоступном для влаги месте.

В статье перечислены самые популярные домашние методы заточки ножниц. Но в некоторых источниках пишут, что нарезание фольги и наждачки создает неравномерность режущей кромки, и ее после этого сложнее точить. А что вы думаете по этому поводу? Поделитесь, пожалуйста, своими соображениями в комментариях к данной статье.