17.03.2020

- Признаки, что инструмент затупился

- Особенности работы сверл и от чего зависит угол заточки

- Основные элементы оснастки

- Особенности: под каким углом затачиваются сверла различного вида

- Как правильно выбрать угол заточки сверла для стали или другого металла

- Приспособления и оборудование для заточки

- Правила заточки

- Выполнение операции

- Меры безопасности

- Контроль качества

- Общие рекомендации на видео

Во время металлообработки, вне зависимости от станка и квалификации токаря, любой инструмент начинает тупиться. Притупление режущих кромок может привести к нагреву заготовок, а также к неаккуратному исполнению. Но необязательно каждый раз покупать новую, острую оснастку, можно исправить ситуацию самостоятельно, в домашних условиях. В статье расскажем, какой правильный угол заточки сверла по металлу соответствует ГОСТу, приведем таблицу значений.

Когда необходимо затачивать сверла?

Затачивать сверла для работы по металлу приходится чаще, чем аналоги, предназначенные для обработки деревянных заготовок. Необходимо следить за состоянием таких сверл, чтобы не допустить их серьезного износа.

Если сверло затупилось, вы узнаете об этом по таким признакам:

- изношенный инструмент издает посторонние звуки;

- сверло сильно нагревается при работе;

- полученные отверстия имеют неровные края;

- увеличивается время сверления;

- режущая кромка становится округлой;

- на режущих поверхностях появляются сколы и заусенцы.

Заточка изделий другой конструкции

Кроме спиральных свёрл для обработки металла применяются инструменты других конструкций. В домашних условиях можно осуществить отладку следующих инструментов.

Конусные буравчики

Заточить ступенчатое сверло можно с применением обычного напильника. Режущая кромка изделия затачивается под прямым углом.

Если конусное сверло затупилось на ограниченном участке, то выполнять заточку следует не выходя за пределы повреждённой площади.

Видео:

Корончатые

При отладке корончатых инструментов применяется специальное приспособление и необходимо знать под каким углом должен сниматься металл с режущей поверхности. Учитывая все сложности и временные затраты на выполнение процедуры, лучше для заточки обратится к опытным мастерам.

Видео:

Заключение

Научиться самостоятельно точить свёрла по металлу несложно.

- При небольших объёмах достаточно приобрести качественный напильник и осуществлять процесс вручную.

- При больших объемах для сокращения временных затрат лучше приобрести специальное оборудование, которое ускорит работу и снизит вероятность неправильной правки инструмента.

Параметры сверл, которые нуждаются в восстановлении при заточке

Правильная заточка сверла по металлу позволяет восстановить следующие рабочие параметры.

Основные параметры, которые восстанавливают при заточке сверла

- Угол при вершине. Образуется режущими кромками при пересечении перемычки. Этот параметр должен составлять 116–118°. Точные цифры зависят от твердости и вязкости обрабатываемого материала и могут в частных случаях равняться как 60, так и 180°.

- Угол между режущей кромкой и осью. Равен половине угла при вершине, то есть примерно 58–59°. Должен быть идентичным для каждой из режущих кромок, так как при асимметрии работать будет только одна из них и сверло будет изнашиваться неравномерно.

- Форма и длина режущих кромок. Длины режущих кромок должны совпадать, в противном случае возможно биение при сверлении, а диаметр отверстия превысит номинальный, указанный на сверле.

- Задний угол резания. Должен составлять 7–17° в зависимости от обрабатываемого материала. Задний угол резания — один из главных параметров при заточке сверла по металлу, при его несоблюдении производительность работы может уменьшиться в несколько раз.

Приспособления для облегчения заточки

Здесь речь пойдет уже не о станках, а о полезных и удобных устройствах, упрощающих работу и помогающих выдержать правильный угол.

Это могут быть покупные изделия, например, вот этот кондуктор родом с АлиЭкспресс. Точильный диск совсем маленький, вращение ему передается от подключенного с помощью специального переходника патрона дрели. Пользователю необходимо только вставить сверло в канавку и включить дрель. Обзор использования такого кондуктора описан в этом видео.

Для тех, кто не уважает китайскую продукцию, есть вот такие стойки.

Есть также ряд самодельных устройств-кондукторов, рассчитанных на удобную заточку. Например, вот два из них.

Есть также оригинальное приспособление из дверной петли.

Выбор угла заточки сверла в зависимости от обрабатываемого материала

Угол при вершине выбирают, ориентируясь на твердость материала, который подвергается обработке. Чем тверже материал, тем больше это значение.

Для удобства приведем таблицу, в которой указаны углы заточки сверла по металлу, рекомендованные при работе с разными материалами.

| Обрабатываемый материал | Углы при вершине, ° | Задний угол резания, ° |

| Ковкий чугун, бакелит | 90 | 12–15 |

| Жаропрочные стали и их сплавы, нержавеющая сталь | 127 | 12–14 |

| Инструментальная сталь | 118–150 | 7–15 |

| Медь | 100–118 | 12–15 |

| Медные сплавы | 118–150 | 12–15 |

| Алюминиевые сплавы | 90–140 | 12–17 |

| Магниевые сплавы | 70–118 | 12 |

| Титановые сплавы | 135–140 | 12 |

Угол при вершине 118–120° с задним углом 7–12° относится к универсальным. Именно его имеют в виду, когда говорят о спиральном сверле по металлу без привязки к материалу обработки. И именно эти градусы мы будем рассматривать как типовые, рассказывая о заточке сверл по металлу.

Как выполнить заточку спирального сверла

По краям режущего инструмента значение скорости резания является минимальным, но нагрев режущих кромок происходит до максимальной величины. Предусмотреть отведение тепла от углов кромок довольно проблематично. В связи с этим у приспособления начинают затупляться в первую очередь углы, а далее вся режущая кромка. В последствии происходит истирание задней части, наблюдается возникновение штрихов и рисок, которые идут от режущей кромки. При постепенном износе штрихи сливаются, образовывая одну полоску, которая идет по всей длине кромки, сужаясь к центру сверла. Поперечные кромки при превышении порога износостойкости могут попросту смяться.

В случае затупления сверла начинают моментально издавать скрипящий звук. Если не провести своевременное заострение режущей части инструмента, то будет возникать усиленный перегрев, который в кратчайшее время приведет конструкцию к износу.

Чтобы облегчить контроль над геометрией приспособления следует поработать над созданием шаблона. Благодаря ему легко можно будет узнать в какой части инструмента требуется дополнительный съем металла. Для соблюдения симметрии, важно проводить затачивание каждого участка сверла с одинаковым нажимом к поверхности точила.

Для работы необходимо предусмотреть наличие следующих компонентов:

- шлифовального круга;

- втулок;

- воды;

- соды;

- алюминиевых, медных или стальных листов.

Способы заточки по выведению задней плоскости

Есть несколько видов заточки сверл по металлу, которые различаются по способу выведения задней плоскости. Это одноплоскостная, двухплоскостная и коническая заточка. Последний способ относится к наиболее распространенным, поэтому мы сосредоточимся на его описании.

Способы выведения задней плоскости при заточке сверла

При конической заточке задний угол плавно увеличивается от режущей кромки и по всей задней поверхности. При этом задняя поверхность приобретает криволинейную форму. Угол режущей кромки должен соответствовать 7–17°. Коническая заточка сложнее в выполнении. В ходе работы хвостовик сверла необходимо слегка подкручивать сверху вниз, в результате чего задняя поверхность приобретает вид конуса.

Заточка в домашних условиях

При заточке сверл своими руками пользователю рекомендуется придерживаться правил безопасности. Работа на наждачных кругах обязательно должна проводиться в защитных очках. Это защитит глаза от попадания абразивов и кусочков окалины. Очки нужно использовать даже при наличии защитного экрана на наждаке.

Категорически запрещается проводить работы в перчатках. Сверло может зацепить за нитку, что приведет к травмированию рук. Проведение работ рекомендовано в облегающей одежде, пуговицы которой предварительно застегиваются. Рекомендуется отрегулировать подручник, чтобы зазор между ним и камнем был небольшим.

Заточка сверл может проводиться различными способами, что позволяет человеку выбрать наиболее приемлемый вариант для себя. Во избежание травм нужно придерживаться техники безопасности во время проведения работ.

Способы заточки по количеству скосов на режущей кромке

Различаются по количеству образующихся режущих кромок. Угол при вершине меняется шагами от большего у центральной вершины к меньшему на боковых. Такой способ заточки уменьшает нагрев инструмента при увеличении диаметра, так как режущая кромка в центре греется меньше, чем на краях.

Выделяют одинарную и двойную заточку. Поскольку первая используется чаще, мы расскажем только о ней. При нормальной заточке геометрия режущей кромки остается ровной на всем протяжении.

Виды заточки по количеству углов при вершине

Виды и заточка сверл

Для сверления отверстий применяют спиральные сверла. Спиральное сверло (рис. 64) состоит из рабочей части, хвостовика, шейки, лапки, или поводка. Хвостовик сверла закрепляется в патроне пневматической или электрической машины или в шпинделе станка.

Сверла изготовляют с обыкновенной и двойной заточкой. Сверла с обыкновенной заточкой имеют на режущей части одну поперечную и две режущие кромки. Сверла с двойной заточкой отличаются тем, что имеют двойной угол при вершине; их режущие кромки выполнены в виде ломаной линии. Сверла с обыкновенной заточкой диаметром от 0,25 до 12 мм применяют для сверления стали, чугуна, цветных металлов и их сплавов. Сверла с обыкновенной заточкой диаметром свыше 12 до 80 мм применяют для сверления сталей, имеющих предел прочности при растяжении до 50 кг/мм2. Сверла с двойной заточкой диаметром от 12 до 80 мм применяют для сверления сталей, имеющих предел прочности при растяжении более 50 кг/мм2.

Для нормальной работы спирального сверла с обыкновенной заточкой необходимо, чтобы угол при вершине был равен 118° (рис. 65,6).

Если угол при вершине будет больше 118° (рис. 65,а), сверло, имея укороченные размеры режущих кромок, станет неустойчивым, легко будет смещаться и разбивать отверстия или сломается, так как оно не может быстро углубляться в металл, когда на него действует усилие подачи. Если, наоборот, угол при вершине будет меньше 118° (рис. 65,б), получится слишком большое давление острия на обрабатываемый материал, что также часто приводит к поломке сверла.

Обе режущие кромки затачивают строго под одинаковым углом к оси сверла, кромки должны быть равными по длине, в противном случае сверло будет бить и отверстие получится неправильным, т. е. больше диаметра сверла. Кроме того, одностороннее заточенное сверло быстрее тупится, так как работает одной кромкой.

Угол при вершине сверла, равный 118°, до известной степени является универсальным— пригодным для сверления стали и чугуна. При сверлении отверстий в других металлах и сплавах сверла затачивают под следующими углами: латуни и бронзы — 130—140°, красной меди — 125°, алюминия и дюралюминия — 140°.

Вручную заточить правильно сверло, трудно, поэтому сверла затачивают на специальных станках.

Для проверки заточки сверл пользуются специальными шаблонами (рис. 65, г, д, е, ж), позволяющими с достаточной точностью определить заточку.

Подточка перемычки

Параллельно основной заточке сверла по металлу в домашних условиях можно подточить перемычку. Эта мера благоприятно влияет на качество сверления, т. к. обработанная перемычка не создает сопротивления сверлу при продвижении вглубь материала. Перемычку подтачивают с двух сторон, но не полностью. Полное стачивание недопустимо.

Есть несколько способов подточки перемычной кромки:

- с канавкой для отвода стружки;

- с увеличением передних углов на кромке перемычки;

- с увеличением передних углов на кромке перемычки и подрезанием задней части зуба;

- со стачиванием части перемычки;

- со стачиванием части перемычки и подточкой режущих кромок;

- с прорезкой перемычки.

Признаки затупления и выбор угла

Есть несколько признаков, по которым можно понять, что сверло по металлу требует заточки:

- Во время сверления, при трении о заготовку слышен резкий скрип;

- Стружка выходит мелкой крошкой, а не спиралью;

- В процессе работы происходит сильный нагрев.

Любой из перечисленных выше признаков говорит о необходимо наточить сверло, причем не стоит дожидаться полного стачивания острых кромок. Когда Вы работаете с тупым кончиком, он раскаляется настолько, что закаленный металл быстро деградирует и разрушается.

Если говорить об услугах, то самый главный — при вершине, именно он определяет возможность обрабатывать разные металлы (развертка кромок наконечника). Величина угла изменяется для разных материалов:

- Жесткая сталь – 140°;

- Нержавеющая сталь – 135°-140°;

- Глубокое сверление – 130°;

- Чугун – двойной угол. Основной – 118°, вспомогательный – 90°;

- Алюминий, латунь, бронза – 118°;

- Медь и сплавы на ее основе – 100°.

Чтобы определиться с углом, необходимо узнать, сколько углов у сверла и как они расположены. Инструмент состоит из нескольких компонентов, выполняющих определенную работу. Но не все кромки затачиваются вручную, к тому же контролировать процесс заточки можно по универсальному шаблону.

Хвостовик и шейка сверла обычно не нуждаются в обслуживании, а из всей рабочей части нам нужно заточить только режущую часть (это ленточка для формирования и отвода стружки). Самостоятельно обработать ее даже в специальных промышленных условиях очень сложно. Режущая кромка состоит из двух поверхностей (задней и передней), которые соединяются друг с другом под острым углом. Эта кромка и соскабливает стружку с заготовки, плавно углубляясь в поверхность и создавая отверстие.

Схема заточки сверла по металлу на обдирочно-заточном станке (точиле)

Для заточки спиральных сверл по металлу чаще всего используют бытовые обдирочно-заточные станки, которые иначе называют точилом. Для работы потребуется абразивный круг прямого профиля марки 14А (А) или 25А (WA). Они подходят для шлифования изделий и инструментов из углеродистых, легированных, быстрорежущих и нержавеющих сталей.

Станок для заточки сверл по металлу с оснасткой

Рабочая поверхность абразивного круга должна быть ровной, без выбоин и впадин. Если обнаружите на поверхности дефекты, перед работой устраните их правилом. В ходе правки шлифовальный круг должен приобрести необходимую плоскую форму. Для правки шлифовальных кругов используют алмазные и эльборовые карандаши, алмазные правящие гребенки, реже — шарошки и подручные материалы.

На станке должен быть установлен подручник, он необходим для качественной заточки сверла по металлу. Подручник представляет собой металлическую регулируемую платформу, которая устанавливается перед диском и используется как опора и направляющая при работе с наждаком.

Подручник выставляют горизонтально, чтобы его верхняя плоскость находилась на одном уровне с осью вращения абразивного круга. Зазор между кругом и подручником делают минимальным, достаточно 1 мм.

В качестве примера рассмотрим коническую одинарную заточку с подрезанием перемычки, поскольку она относится к наиболее распространенным и используется для восстановления остроты сверл диаметром 3 мм и более.

Важно!

По технике безопасности за обдирочно-заточным станком запрещено работать в перчатках, так как вращающие части создают угрозу наматывания материала и затягивания частей тела.

Ход работы

- Проверьте, что на точиле установлен абразивный круг, а подручник находится на одном уровне с осью вращения абразивного круга, на расстоянии 1 мм от его поверхности.

- Проработайте все действия с выключенным станком. Нарисуйте на подручнике линию под углом 60° к плоскости торца наждачного круга. Это позволит вывести угол при вершине в 120°.

Рисуем на подручнике линию под углом 60°

- Возьмите сверло двумя руками: одной зафиксируйте рабочую часть, второй — хвостовик. Затем положите сверло на подручник таким образом, чтобы боковая грань при взгляде сверху совпадала с линией на подручнике.

Берем сверло в руки и кладем на подручник

- Положите между подручником и сверлом указательный палец, он будет выполнять роль качели при конической заточке. Когда сверло ложится на палец, между ним и наждачным кругом получается угол, равный 7–12°. Это значение необходимо выдерживать на режущей кромке.

- Отработайте движения, которыми будете проводить коническую заточку. Слегка придавите переднюю кромку к наждаку, следя за тем, чтобы кромка находилась в горизонтальной плоскости. Медленно опускайте хвостовик, не ослабляя прижим, пока на плоскости круга не окажется задняя часть задней поверхности. Круг при этом должен повернуться.

Отрабатываем движения для заточки на выключенном точиле

- Отведите сверло назад от круга, переверните его другой режущей кромкой вперед и снова приложите к кругу в аналогичном положении. Повторите колебательное движение хвостовиком так, чтобы наждак снова повернулся. Отработайте это движение с поворотом наждака несколько раз, чтобы выполнять заточку сверла по металлу автоматически.

- Включите точило и приступайте к заточке. Придерживайтесь той же последовательности:

- выровняйте сверло по отметке на подручнике;

- приложите к точилу переднюю кромку, следя, чтобы она сохраняла горизонтальное положение;

- опустите хвостовик, чтобы полностью обработать заднюю грань;

- отведите и переверните хвостовик на 180° вокруг оси;

- повторите весь процесс.

Как правильно выбрать угол заточки сверла для стали или другого металла

Основной критерий уклона – материал заготовки. Он оценивается по следующим характеристикам:

- твердость – чтобы не сломать кончик;

- хрупкость – нельзя допустить образования сколов или трещин;

- вязкость или плотность.

Второй критерий – из чего создан сам резец. Приведем пример. Инструмент из прочного сплава желательно затачивать под 120 градусов. И в зависимости от того, с чем предстоит работать, его можно варьировать. Например, для дерева, пластмасса, а также алюминия и других мягких пород необходимо брать максимально острый угол, в то время как прочные, а также очень пористые структуры требуют более тупого уклона.

Если инструмент имеет особую конструкцию, например, спираль, то подход несколько отличается. У них есть широкие канавки, которые предназначены для отвода стружки. Углы заточки спиральных сверл – 45 градусов, но при вершине он должен быть не менее, чем 120-140.

Делаем вывод: ориентироваться необходимо на конструктивные особенности изначального резца, что к ним относится:

- Величина переднего наклона. Измеряется между касательной линией к наружной поверхности режущей кромки.

- Аналогичный параметр для задней плоскости.

- Ширина ленточки. Расстояние между двумя заточенными краями.

Если вы правильно выберете эти три параметра, то гарантируете:

- простоту работы – минимум усилий и времени;

- повышенную точность и чистоту – отсутствие сколов, заусенцев;

- длительный период износа.

Таблица углов заточки сверла для разных материалов: работаем по меди, алюминию, пластмассе

Общие рекомендации:

- Если вы имеете дело со сталью, необходимо смотреть на ее состав. Обычные и низколегированные сплавы требуют диапазон от 116 до 118 градусов. Таким же образом стоит затачивать оснастку для чугуна. Если это более прочные стальные заготовки, то они требуют 130-140°.

- Титан можно резать в большом спектре – от 90° до 120°, это зависит уже от конкретной марки, величины присадок.

- Алюминиевые, латунные сплавы и другие мягкие металлы стоит обрабатывать в диапазоне углов 120-130°. Допустимо отклонение на 2 единицы в одну или другую стороны.

- Дерево или некоторые тонкие листы пластмассы не любят таких больших значений, 90-100° им вполне хватит, а то и меньше.

- И всего от 50 до 70 градусов нужно для оргстекла или эбонита.

Посмотрим сводную таблицу, но заранее отметим, что более точный параметр выбирается в зависимости от конкретной марки:

| Материал | Рекомендуемый угол, ° |

| Чугун и стальные заготовки с низким легированием | 116 – 118 |

| Поковки и закаленная сталь | 125 |

| Латунь, мягкая бронза | 130 – 140 |

| Медь | 125 |

| Алюминий, баббит | 130 – 140 |

| Силумин | 90 – 100 |

| Сплавы с ведущим компонентом магний | 110 – 120 |

| Эбонит, целлулоид | 80 – 90 |

| Мрамор и другие породы повышенной хрупкости | 90 – 100 |

| Органическое стекло | 70 |

| Пластмассы | 50 – 70 |

| Бетон | 118 – 130 |

Как заточить сверло с помощью дрели?

Если заточного станка нет в наличии, вы можете использовать для заточки ступенчатого или иного сверла по металлу дрель с абразивным кругом. Придать остроту режущим кромкам можно одним из двух способов:

- зажать дрель в тиски и подводить сверло к кругу руками;

- зажать в тисках сверло и подводить к нему вручную дрель с заточным кругом.

Ход работ будет выглядеть следующим образом.

- Зафиксируйте режущий инструмент в тисках вертикально.

- Кругом, установленным на дрель, снимите заднюю кромку, чтобы удалить следы износа.

- Заточите сверло под углом 120°.

Важно!

Чтобы кромка не перегрелась, во время заточки сверло по металлу нужно держать у круга не более двух секунд.

Насадки для дрели для заточки сверл по металлу

Чтобы выполнять заточку сверла по металлу было проще, можно использовать специальную насадку. Ее устанавливают на дрель, вставляют в торцевое отверстие сверло и включают электроинструмент. Затем сверло вытаскивают, поворачивают на 180°, опять вставляют в приспособление и затачивают вторую плоскость режущей кромки.

Насадка на дрель для заточки сверл Sparta

На что обратить внимание при работе?

- Насадки для заточки сверла по металлу можно купить в любом строительном магазине. Однако такие приспособления подходят только для сверл диаметром 4–10 мм.

- С помощью насадки можно затачивать только сверла, которые затупились немного. Если на режущих кромках присутствуют серьезные зазубрины, насадка не поможет.

- Угол заточки при использовании насадки будет стандартным, поэтому после работы инструмент необходимо будет доработать напильником или надфилем.

Процесс заточки

Затачивание сверла нужно делать определенным образом. Для начала берем инструмент левой рукой возле передней (рабочей) части. Правой рукой плотно обхватываем хвостовик. Запускаем вращение диска на болгарке или станке и аккуратно (без сильного нажима) подводим к нему заднюю часть режущей кромки сверла.

Продолжая слегка прижимать сверло к диску, правой рукой поворачиваем его, чтобы заточить заднюю часть. Все это время проверяем нужный наклон сверла. Также присматриваем, чтобы режущие кромки получились одинаковыми по длине и заточены под идентичным углом.

Проверка заточки сверла

После того, как визуальный осмотр будет показывать, что режущие кромки гладкие и острые, проверьте, соблюден ли правильный угол заточки сверла по металлу и соответствует ли нормативам длина рабочих кромок. Для оценки понадобится специальный шаблон, угломер или транспортир, а также штангенциркуль.

Проверка штангенциркулем соответствия длин режущих кромок

Какие параметры нужно проверять?

- Не завален ли угол режущей кромки вперед. Наличие такой ошибки делает режущую кромку не самой высокой точкой зуба и формирует на задней поверхности горку. Из-за этого сверло трется о заднюю поверхность материала и не сверлит. Ошибку исправляют, затачивая сверло заново.

- Соответствуют ли длины режущих кромок от центральной точки на перемычке до боковых вершин режущих кромок. Это расстояние должно совпадать с обеих сторон, в противном случае диаметр итогового отверстия будет больше номинала.

- Проверить, что угол при вершине равен 120°. Определить угол заточки сверла по металлу можно при помощи покупного или самодельного шаблона. Важно проследить, чтобы углы при вершине совпадали у обоих зубов, иначе работать будет только одна сторона.

Правильная и неправильная заточка сверла

После проверки основных параметров просверлите любую заготовку из металла. Если заточка выполнена правильно, сверло будет плавно входить в металл, стружка равномерно выходить с двух сторон из канавок. А готовое отверстие будет превышать номинальный диаметр не более чем на 0,05–0,1 см.

После сверления заготовки подточите перемычку, чтобы уменьшить прилагаемое при работе усилие и уменьшить изнашиваемость инструмента.

Как изготовить шаблон для проверки заточки сверла?

Шаблон для проверки заточки сверла по металлу можно изготовить самостоятельно из листовой стали или жести. За ориентир можно взять шаблон из магазина. Самый простой шаблон можно изготовить из двух или трех гаек. Гайки идеально подходят для этих целей, так как являются правильными шестиугольниками, внутренние углы которых составляют 120°. Если же гайки соединить, угол между их гранями тоже будет равен 120°. Гайки можно приварить или приклеить друг к другу на термоклей.

Технология

Чтобы качественно подточить сверло, нужны определённые приспособления. Будет ли это маленькое или большое сверло, значения не имеет – технология едина: основную работу выполняют режущие грани на конце, а боковые спиральные кромки выравнивают просверливаемое отверстие, отводя стружку в спиральные каналы.

Простейший способ заточить сверло – втулка, её внутренний диаметр равен по диаметру сечению самого сверла. Втулку закреплают жёстко под нужным углом. Она выбирается следующим образом – сверло должно чётко и с усилием входить в шаблон, не отклоняясь ни на градус. Если сверло отклонится, режущие края восстановятся неточно, и в итоге оно будет «гулять» при работе. Втулка может комплектоваться трубками из цветмета, внутренний диаметр которых равен наиболее часто встречающимся значениям диаметра изделия.

В состав шаблона входит подручное средство, облегчающее подачу сверла к точильному кругу для заточки и не позволяющее изделию сместиться в обратном направлении. Чем твёрже порода дерева, из которого выполнен брусок, тем точнее выставляется угол: так, мастер использует для подачи сверла дубовый брусок, при этом раскачка сверла в нём при заточке, его шатание исключено. Станок – например, всё то же точило – может быть самодельным: главное, чтобы точильный камень не был расцентрован, не вибрировал при работе.

Правильный угол

Величина угла определяется сортом стали или другого металла (либо сплава), в котором сверлятся отверстия. Чем меньше твёрдость металла или сплава, тем больше угол заточки. Так, для стали, чугуна и бронзы, заготовки из которых нужно сверлить, угол заточки достигает 120°, для пластика и мягких щелочных металлов типа магния – 85°.

Дерево любой породы требует 130°. Нержавеющей стали достаточно 115°. Дело в том, что легко поддающийся металл образует за короткое время больше стружки, возникает излишнее трение, остриё сверла разогревается сильнее и быстрее. А излишнее тепло притупляет его – даже закалённая сталь, из которой изготовлен бур, отпускается при нагреве. Сталь изделия теряет твёрдость и начинает скорее тупиться.

Доводка

Довести восстанавливаемый бур в домашних условиях можно на особых стачивающих кругах, комбинирующих грубую шлифовку быстрорежущей стали с мелкозернистой. Эти круги содержат сравнительно мягкий наполнитель, ликвидирующий грубые царапины, насечки и выбоины, образующиеся при работе. Их ликвидируют, не меняя очертания режущих кромок. Эти диски ставятся на болгарку или дрель, а сверло зажимается на отдельном фиксаторе или в тисках. Если обработка с помощью кругов оказалась грубоватой, само изделие дошлифовывают при помощи вращающегося наждачного круга.

Проверка

Скорая проверка правильной заточки достигается посредством особого шаблона, замеряющего длину режущих граней, местоположение верхушки, угол скоса отводящих каналов на сверле и величину угла продольной кромки.

Подточка

Если у мастера затупилось 10-миллиметровое сверло, то изделие подтачивается со стороны передней кромки. Задача – повысить угол прорезывающей грани и снизить скос переднего острия, сужение поперечной кромки.

Это предотвращает ускоренный слом мельчайших крупинок стали с острия, а значит, и продлевает срок службы бура, даёт возможность сверлить быстрее и больше. Изделие дополнительно шлифуется под небольшой задний угол, что уменьшает силу трения в прорезываемых отверстиях.

Как продлить срок службы сверла

Чтобы сверло меньше изнашивалось, необходимо соблюдать некоторые правила работы.

- Не перегревайте сверло. Для этого работайте с интервалами и используйте охлаждающую жидкость.

- Установите правильную скорость вращения. Ее выставляют с учетом типа и диаметра сверла, а также материала.

- Извлекайте стружку. Периодически извлекайте сверло из отверстия и удаляйте стружку, так оно не застрянет в обрабатываемой детали.

- Просверливайте отверстия в несколько подходов. Если требуется сделать отверстие диаметром более 6 мм, используйте сверла разного размера (от большего к меньшему), это гарантирует более высокую точность работы.

Правила заточки свёрл

Во-первых, для проведения этого процесса потребуется или специальное оборудование, или специальные приспособления в виде насадок к дрелям или перфораторам. К первой группе относится заточной станок, на который насажен точильный камень. У рачительного хозяина такой станок небольших размеров в гараже или сарае всегда найдётся.

Сразу надо оговориться, что технология заточки зависит от типа сверла. Оно может быть коническим, винтовым, цилиндрически или одно- или двухплоскостным. Но необходимо понимать, что затачивать надо в любом случае только задние грани инструмента. При этом каждая грань должна быть одинаково заточена. Понятно, что вручную это сделать практически невозможно. Но небольших размеров сверла мастера точат именно вручную, для чего необходим определённый опыт в проведении этого типа работ.

Сверло винтовое по металлу Источник besplatka.ua

Смотрите также: Каталог компаний, что специализируются на монтаже металлоконструкций и инженерных сетей

Есть некоторые отличия заточки свёрл разного типа. К примеру, одноплоскостное сверло отличается от других тем, что у него задняя стенка пера имеет всего одну плоскость. А угол наклона этой плоскости варьируется в диапазоне 28-30°. Именно эту плоскость и надо заточить. Здесь важно сверло подносить к вращающемуся точильному камню параллельно этой задней плоскости. При этом инструмент вращать нельзя, даже небольшое отклонение приведёт к неправильно проведённой операции.

Точно также затачиваются и двухплоскостные сверла. Только точить придётся две плоскости по отдельности. Здесь те же требования.

Что касается конических моделей, то главная задача – не нарушить конусность конструкции затачиваемой кромки. Поэтому инструмент подносят к вращающемуся точильному камню, прижимают сверло и делают им колебательные движения по конусу. Здесь важно не отрывать оснастку от камня. То есть процесс проводиться в одно касание.

И ещё одно пожелание – строго придерживаться формы кромки. Понятно, что это не всегда возможно, особенно, если сверло диаметром до 10 мм. Но для этой разновидности можно только выдержать задний угол. И этого бывает достаточно. Что касается свёрл большого диаметра, то специалисты рекомендуют кроме заточки кромок по плоскостям и с точным выдерживанием угла, проточить переднюю плоскость, тем самым улучшив конструкцию. Такие сверла более эффективны при сверлении.

Заточку надо проводить в одно касание Источник novate.ru

Для чего необходима подточка передней плоскости. Все дело в том, что, уменьшая угол наклона передней плоскости, увеличивается угол режущей кромки. А это увеличение стойкости инструмента к выкрашиванию металла с плоскости режущей кромки. К тому же надо добавить, что длина поперечной кромки резко уменьшается. То есть получается так, что кромка поперечины не режет, а скоблит металлическую заготовку. А точнее центральную часть высверливаемого места.

После заточки сверла также рекомендуется провести доводку. То есть убираются зазубрины, оставленные точильным камнем. Это обязательная процедура в заводских условиях. Именно это позволяет увеличить износостойкость инструмента. Если в домашних условиях есть возможность провести доводку, то её надо провести обязательно.

Обычно для доводки используют другие камни:

- из карбида кремния, он зелёного цвета, марка 63С, при этом лучше использовать круг зернистостью 5-6 и твёрдостью – М3-СМ1;

- из эльбора, здесь требуется зернистость 6-8.

Обратите внимание, что эти камни должны быть изготовлены на бакелитовой связке.

Камень для заточки сверла Источник i.ytimg.com

Вопросы и ответы

Можно ли заточить сверло по металлу болгаркой?

Да, заточка сверла по металлу болгаркой выполняется практически так же, как дрелью. Для работы потребуются тиски. Вначале шлифовальным кругом удаляют часть задней кромки, чтобы полностью ликвидировать следы износа, потом затачивают режущую кромку под углом 120°.

Как заточить ступенчатое сверло по металлу?

Заточку ступенчатого сверла по металлу своими руками выполняют с помощью обычного напильника. Если затупился только отдельный участок, сверло обрабатывают точечно, не выходя за поврежденную зону.

Можно ли самостоятельно заточить корончатое сверло по металлу?

Из-за сложности конфигурации заточку корончатых сверл по металлу лучше доверить профессионалам.

Признаки затупления

Оснастка для работы с деревом может прослужить длительное время не деформируясь. Свёрла по металлу выходят из строя быстрее. Существует ряд моментов, по которым можно определить, что оснастка затупилась:

- На вершине сверла есть сколы, неровности, микротрещины.

- Визуальные отклонения от изначального состояния.

- При сверлении возникает нехарактерный свист или шум.

- На внутренней части отверстия остаются заусенцы, неровности.

- Стружка скапливается в дырке, не выводится наружу.

Эти отклонения указывают на поломку оснастки. Нужно остановить рабочий процесс, исправить неточности или заменить оснастку.

Можно ли восстановить победитовое сверло

Инструмент с напаянным твердым металлом затачивается теми же способами, как и обычный, небольшого диаметра, – подточкой поверхности задней части. Убирать материал необходимо полностью, вплоть до самой напайки. Если пластина стерлась до поверхности стержня, желательно также подтачивать и переднюю часть до снижения толщины напайки по центру. Работу выполнять нужно с максимальной осторожностью, чтобы не срезать лишний ценный металл.

При обработке необходимо следить за нагревом режущего инструмента, так как чрезмерное повышение температуры может привести к растрескиванию или излому пластины по контуру спайки. Для охлаждения допускается использование любой жидкости, например чистой холодной воды. Но если металл уже раскалился и приобрел красноватый оттенок, принудительно охлаждать его нельзя: инструмент обязательно треснет.

«Вечное» сверло

Сверлением называется операция изготовления круглых отверстий в сплошном материале обрабатываемой детали при помощи режущего инструмента, называемого сверлом.

Увеличение диаметра уже имеющегося в детали отверстия с помощью сверла называется рассверливанием, а выполнение в сплошном материале неглубоких (несквозных) отверстий называется засверливанием.

Сверла

По конструкции и характеру выполняемой работы сверла подразделяются на следующие группы: перовые, спиральные, центровочные, кольцевые (рис. 1).

Рис. 1.

Сверла

Изготовляются сверла из инструментальных углеродистых, легированных или быстрорежущей сталей. В каждой группе сверла могут оснащаться твердосплавными пластинами.

Перовые сверла

Перовые или плоские сверла отличаются простотой конструкции, дешевы в изготовлении, могут быть изготовлены самостоятельно, мало чувствительны к перекашиванию в работе. Перовые сверла бывают двусторонние и односторонние; отличие их лишь в форме заточки режущих кромок (рис. 2).

Рис. 2.

Перовое сверло: а) для дерева; б) для пластмассы

Перовые сверла имеют плоскую режущую часть с двумя режущими кромками, расположенными симметрично относительно оси сверла и образующими угол резания в 45°, 50°, 75°, 90°.

Диаметр сверла измеряется по ширине лопатки

. Толщина пера у режущих ребер зависит от диаметра сверла и составляет:

- у сверл диаметром 5…10 мм от 1,5 до 2 мм;

- диаметром 10…20 мм от 2 до 4 мм;

- диаметром свыше 20 мм от 6 до 8 мм.

Режущие ребра при своем пересечении образуют прямую линию, которая называется поперечной кромкой

, или перемычкой.

Недостаток перовых сверл заключается в отсутствии автоматического отвода стружки при сверлении, что портит режущие кромки и вынуждает часто вынимать сверло из просверливаемого отверстия. Кроме того, перовые сверла в процессе работы теряют направление и уменьшаются в размерах диаметра при переточке.

Спиральные сверла

Рис. 3.

Спиральные сверла

Спиральные сверла имеют самое широкое применение. Спиральное сверло (рис. 3) представляет собой цилиндрический стержень, рабочая часть которого снабжена двумя винтовыми спиральными канавками, предназначенными для отвода стружки и образования режущих элементов. Наклон канавок к оси сверла составляет 10…45° (рис. 4).

Рис. 4.

Наклон канавок к оси сверла

Рабочий конец сверла имеет конусообразную форму. На образующих этого конуса лежат две, симметрично расположенные относительно оси сверла режущие кромки

.

Хвостовик

предназначается для закрепления сверла.

Спиральные сверла изготовляют с цилиндрическим, коническим шестигранным… хвостовиками (рис. 5). Сверла с цилиндрическим хвостовиком изготовляют диаметром до 12 мм, с коническим – от 6 до 60 мм.

Рис. 5.

Хвостовики сверл

Лапка

– концевая часть сверла (2) – служит упором при выбивании сверла (1) из гнезда конуса (3) посредством клина (4).

Спиральные сверла стандартизованы. Поэтому выбирают только такие размеры отверстий, для которых имеется соответствующий диаметр сверла. Основным размером сверла принято считать диаметр

.

Длина рабочей части сверла, в зависимости от диаметра, составляет: в сверлах с цилиндрическим хвостовиком диаметров плюс 50 мм, а с коническим – 2 диаметра плюс 120 мм.

Угол а при вершине сверла (угол между режущими кромками) выбирается в зависимости от обрабатываемого материала и составляет:

| для сверления мягких металлов | 80…90° |

| для сверления стали и чугуна средней твердости | 116…118° |

| для сверления очень твердых металлов | 130…140° |

Для уменьшения трения боковой поверхности о стенки отверстия с нее снимается фаска. При этом вдоль винтовой канавки получается узкая полоска – ленточка, которая служит также в качестве направляющей сверла.

Линия, образованная пересечением поверхностей заточки сверла, называется поперечной кромкой

, которая образует с режущей кромкой угол, равный 55°.

Величина поперечной кромки принимается обычно равной 0,13 D

(где

D –

диаметр сверла).

Кольцевые сверла

Рис. 6.

Кольцевое сверло

Кольцевое сверло (рис. 6) представляет собой полый цилиндр с режущей кромкой на торце. В результате сверления получают кольцевую канавку.

Твердосплавные сверла

Рис. 7.

Спиральное сверло, оснащенное твердосплавными пластинами

Режущая часть любого из вышеперечисленных типов сверел может оснащаться твердосплавными пластинами (рис. 7). Такие сверла не составляют отдельную группу по конструкции и характеру выполняемой работы.

Заточка сверл

Чистота просверленных отверстий и высокая производительность при сверлении достигается лишь при условии работы с остро и правильно заточенным сверлом.

В процессе сверления режущая часть сверла изнашивается и потому требует систематического восстановления своих геометрических размеров. Восстановление это осуществляется путем заточки.

Заточка сверл производится на специальных заточных станках или вручную на абразивных кругах.

Рис. 8.

Углы заточки сверла

При заточке спирального сверла для сверления стали необходимо получить (рис. 8):

- угол при вершине (1) равным 80…140°;

- угол между поперечной и режущей кромками (2) равным 55°;

- заточку режущих кромок (3) шириной 0,2d

под углом 70° друг к другу.

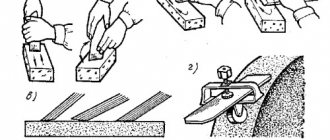

Ручная заточка сверла

При ручной заточке сверло держат левой рукой за рабочую часть, возможно ближе к режущей части, а правой рукой за хвостовик. Режущую кромку сверла прижимают к боковой поверхности заточного круга и плавным движением правой руки поворачивают сверло, добиваясь, чтобы режущие кромки приняли правильный наклон к оси и требуемую форму. Сильно нажимать на сверло не следует, так как это удлиняет процесс заточки.

При заточке сверло нагревается. Во избежание потери твердости заточку надо производить с охлаждением. Режущие кромки правильно заточенного сверла должны быть прямыми. Угол наклона их к поперечной кромке должен быть равным для сверла диаметром до 15 мм – 50°, свыше 15 мм – 55°, а длина поперечной кромки – в 10…20 раз меньше диаметра сверла.

При ручной заточке контроль заточки сверл производится визуально.

Дефекты заточки

При ручной заточке сверла возможны следующие дефекты:

1. Длина режущих кромок неодинакова: середина поперечной кромки не совпадает с осью сверла.

При этом длинная режущая кромка будет больше нагружена, чем короткая кромка, и скорее затупится. Внешне это часто выражается в виде выкрашивания ее около угла длинной кромки. Кроме того, под влиянием большой нагрузки со стороны кромки длинной кромки сверло будет отжиматься в сторону от оси вращения и отверстие получится большего диаметра, чем диаметр сверла. Чем глубже отверстие, тем меньше будет его точность. Сверло будет «бить» и может поломаться.

2. Режущие кромки заточены под различными углами к оси сверла.

При этом середина поперечной кромки совпадает с осью сверла. Так как наклон одной режущей кромки больше, чем второй, то последняя работать не будет. Снимать стружку в этом случае будет только одна кромка. Под влиянием односторонней нагрузки режущей кромки сверло будет уводить в сторону и тем самым увеличивать диаметр отверстия.

3. Два дефекта одновременно.

Если после заточки сверла режущие кромки не равны по длине и наклонены к оси сверла под различными углами, то середина поперечной кромки сместится от оси сверла и при работе будет вращаться вокруг оси.

Практические приемы сверления

Скорость резания

Один из основных вопросов техники сверления – выбор наивыгоднейшего режима резания, то есть определение такого сочетания скорости вращения и подачи сверла, которое обеспечивает максимальную производительность.

Скорость вращения сверла характеризуется числом оборотов его в минуту. Эта скорость представляет путь, проходимый наружными точками режущей кромки сверла, и измеряется в метрах в минуту.

В процессе резания материалов происходит нагревание стружки, обрабатываемого изделия и режущего инструмента.

Оптимальная скорость резания при сверлении – это такая скорость, которая обеспечивает высокую производительность при достаточно длительной работе сверла (15…90 минут) без переточки.

Практически установлено, что при экономической скорости резания сверло должно работать без переточки:

| при диаметре сверла | 5…20 мм | 15 минут |

| при диаметре сверла | 25…35 | 30 минут |

| при диаметре сверла | свыше 40 мм | 90 минут |

Допускаемая скорость резания при сверлении зависит:

От качества материала сверла

. Сверла из быстрорежущей стали допускают более высокие скорости резания, чем сверла из углеродистой стали.

От механических свойств обрабатываемого материала. Чем пластичнее материал, тем труднее отводится стружка, быстрее нагревается сверло и понижаются его режущие свойства. Поэтому хрупкие материалы можно сверлить с более высокой скоростью, чем вязкие.

От диаметра сверла. С увеличением диаметра скорость резания можно повысить, так как массивное сверло обладает большей прочностью и лучше отводит тепло от режущих кромок.

От глубины сверления. Чем глубже просверлено отверстие, тем труднее отвод стружки, больше трение и выше нагрев режущих кромок. Поэтому при прочих равных условиях сверление неглубоких отверстий можно производить с большей скоростью, а глубоких – с меньшей.

От величины подачи сверла.

Чем больше подача, то есть чем толще сечение стружки, тем скорость резания меньше.

От интенсивности охлаждения сверла

. Сверло работает лучше при большей скорости резания и малой подаче. Если во время работы сверло быстро затупляется в углах режущей кромки (в начале цилиндрической части сверла), это указывает на то, что скорость резания взята слишком большой и ее надо уменьшить. Если же сверло затупляется или выкрашивается по режущим кромкам, это указывает на то, что подача слишком велика. Затупление и поломка сверла чаще всего происходят в конце сверления сквозных отверстий (при выходе из металла).

Чтобы предупредить затупление или поломку сверла на проходе, надо в конце сверления уменьшить подачу.

Охлаждение и смазка сверла

. Неблагоприятные условия отвода теплоты при сверлении вызывают необходимость охлаждения сверла. При сверлении вязких материалов охлаждение должно быть особенно обильным.

Для охлаждения сверла в работе применяют:

- при сверлении твердых материалов – керосин, скипидар, эмульсию;

- при сверлении мягких материалов – содовый раствор;

- при сверлении серого чугуна – керосин, струю сжатого воздуха.

Применением охлаждения при сверлении можно повысить скорость резания для стали на 10%, а для чугуна до 40% и получить более чистую поверхность отверстия.

Выбор диаметра сверла

В практике, в зависимости от назначения, встречаются различные виды сверления отверстий, например сквозные (на проход) глухие, под развертку, под резьбу и т.п.

Во всех этих случаях для одного и того же номинального диаметра отверстия выбирают сверла различных диаметров.

Следует иметь в виду, что в процессе сверления сверло разрабатывает отверстие и делает его несколько большего диаметра. Средними величинами разработки отверстия сверлом (разницу между диаметром полученного отверстия и диаметром сверла) можно принимать следующие:

| Диаметр сверла, мм | Разработка отверстия, мм |

| 5 | 0,08 |

| 10 | 0,12 |

| 25 | 0,20 |

| 50 | 0,28 |

| 75 | 0,35 |

Для получения отверстий с точным диаметром следует учитывать величину разработки и соответственно подбирать сверло несколько меньшего диаметра.

Существуют два способа сверления: по разметке и по кондуктору.

Сверление по разметке применяется во всех ремонтных работах, а также в мелкосерийном и индивидуальном производствах.

Сверление по кондуктору производится без предварительной разметки и применяется в тех случаях, когда требуется просверлить большое количество одинаковых деталей.

Проверка правильности сверления

Предназначенное к сверлению отверстие должно быть предварительно размечено и накернено как по окружности, так и по центру отверстия.

Перед началом сверления необходимо прочно закрепить сверло в патроне и жестко закрепить обрабатываемое изделие в соответствующих приспособлениях. Обрабатываемое изделие закрепляют так, чтобы центр отверстия (углубление от кернера) и вершина сверла точно совпадали. Для проверки правильности установки изделия засверливают отверстие на глубину диаметра сверла, а затем осматривают полученную окружность; если она совпадает с накерненной при разметке окружностью, это значит, что установка сверла произведена правильно и сверление можно продолжать.

При несовпадении окружности делают соответствующее исправление.

Рис. 9.

Крейцмейсель

Для этого крейцмейселем (рис. 9) с полукруглым лезвием прорубают канавку с той стороны, куда надо сместить центр сверла, накернивают, исправляют установку детали, добиваясь полного совпадения засверленного отверстия с размеченной окружностью.

Причина поломки сверла

Практикой установлены следующие основные причины поломки сверл:

1) встречая на своем пути раковину, сверло сильно отклоняется в сторону и ломается;

2) если нижняя часть отверстия в изделии ограничена не горизонтальной, а наклонной плоскостью, сверло выходит из изделия неравномерно, застревает в отверстии и ломается;

3) при сверлении глубоких отверстий, когда глубина сверления больше режущей части сверла, канавки, погружаясь в изделия, закупориваются стружкой, при этом сверло сильно нагревается, притупляется и ломается;

4) во время выхода сверла из изделия, то есть в конце сверления, если подача не уменьшилась, а осталась прежней, сверло часто ломается;

5) поломка также происходит при работе тупым сверлом.

Зенкование

Рис. 10.

Зенковка

Зенкование – это обработка выходной части отверстия с целью снятия заусенцев и образования углублений под потайные головки винтов, болтов и шурупов. Инструмент, применяемый для этой цели, называется зенковкой (рис. 10). Зенковки по форме режущей части подразделяются на конические и цилиндрические.

Конические зенковки

с углом при вершине в 30, 60, 90 и 120° служат для снятия заусенцев в выходной части отверстия и для получения конического углубления в отверстиях под опоры конических головок винтов и заклепок.

Цилиндрические зенковки

с торцовыми зубьями служат для расширения выходной части цилиндрических отверстий под плоские шайбы, головки винтов, а также для подрезания уступов и бобышек.

Способ работы зенковками такой же, что и при сверлении отверстий сверлом, то есть хвостовик закрепляется в патроне и инструменту сообщается вращательное и поступательное движение.

Источник информации:

Макиенко Н.И. Общий курс слесарного дела. – М. Высш. шк., 1989.

Дата публикации:

28 июня 2002 года

Электронная версия:

© НиТ. Cтатьи, 1997