Когда необходимо надежно скрепить между собой различные твердые соединения, то чаще всего для этого выбирается пайка. Этот процесс широко распространен во многих областях промышленности. Приходится паять и домашним мастерам.

Эта операция выручает не только тогда, когда вышел из строя телевизор или компьютер, и для восстановления необходимо заменить сгоревшую микросхему либо чип. С помощью данного процесса восстанавливают холодильное оборудование, промышленные системы. Пайка помогает в том случае, если необходимо получить герметичное соединение. К тому же некоторые материалы попросту нельзя соединить по-другому.

Алюминий, медь, латунь не удастся соединить методом сварки. Для того чтобы получить качественное и надежное, а также герметичное соединение, нужно иметь не только хорошее оборудование и специальные навыки, но и подходящие расходные материалы — припои и флюсы для пайки.

Сплавы припоев и виды флюса выбирают в зависимости от материалов, с которыми придется работать. К примеру, при операции с алюминиевыми изделиями необходим другой флюс, отличный от того, что подходит для меди или серебра. Ниже мы рассмотрим основные характеристики каждого из них и выберем наиболее оптимальный вариант для работы.

Смачиваемость

Прежде всего, любой вид припоя должен иметь отличную смачиваемость. Без этой характеристики спаиваемые детали просто не смогут надежно контактировать друг с другом. Что такое смачиваемость? Это такое интересное явление, когда прочность связей между частицами твердого вещества и жидкости выше, чем у молекул жидкости. Если есть смачиваемость, тогда жидкость растечется по поверхности и попадет во все полости. Итак, если припой для пайки не смачивает, к примеру, медь, тогда его нельзя использовать с этим металлом. Для пайки ее не используют свинец в чистом виде. Его характеристики смачивания очень низкие и нельзя рассчитывать на высокое качество соединения.

Флюс

Для большинства вида припоев необходима предварительная обработка труб специальным составом, который носит название флюс.

Флюс выпускается:

- в жидком виде;

Составы для пайки в жидком виде

- в виде пасты.

Состав для пайки в виде пасты

Приоритетней и удобней использовать флюс, изготовленный в виде пасты, так как более твердый состав способствует равномерному нанесению и не растекается по поверхности трубы.

Флюс позволяет:

- произвести дополнительную очистку труб от окислов;

- более равномерно распределить припой в процессе пайки;

- защитить место соединения от коррозии и образования окислов.

Температура плавления

Какой бы ни был вид припоя, температура, при которой он начнет плавиться, обязательно должна быть ниже плавления спаиваемых материалов. Также она должна быть выше, чем рабочие температуры деталей.

Говоря о температуре плавления, подразумевают две точки. Это значение, при котором легкоплавкие компоненты начнут процесс плавления, и минимальное, где сплав превратится в жидкость. Разница этих двух температур называется интервалом кристаллизации. Если место пайки находится в пределах данной разницы, то даже небольшие механические нагрузки на деталь могут полностью разрушить структуру припоя. В таком соединении будет отмечаться высокая хрупкость и сопротивление. Помните главное: не следует каким-либо образом воздействовать на соединение до тех пор, пока припой для пайки не полностью кристаллизовался.

Никелевые

Среди нержавеющих сталей отдельную группу составляют жаропрочные сплавы. К ним предъявляются особые требования.

Припои, в основе которых содержатся серебро, медь, марганец обеспечить должную стойкость швов при высоких температурах не могут.

Для таких нержавеющих сталей подходят припои из никеля, хрома и небольших количеств бора, бериллия или кремния. Они выпускаются в виде порошков или паст.

В вакууме, среде инертных газов данные смеси успешно растекаются по нержавеющей стали. Образующиеся швы не окисляются, обладают термической стойкостью, но имеют низкую пластичность. Несколько повысить пластические свойства соединения можно проведением отжига параллельно с пайкой.

Для пайки всех нержавеющих сталей, включая жаропрочные, также применяют припои, состоящие из 70 % марганца и 30 % никеля. Встречаются разновидности данных смесей с добавками хрома или хрома с железом.

Полученные швы отличаются стойкостью при любых температурах. За границей применяется аналогичный припой с примесью палладия. Стоимость этого металла велика. Однако цена оправдывается высокими показателями качества шва, возможностью пайки деталей с большими зазорами.

Важные свойства припоев

Какой бы ни был тип и вид сплава, с каким бы материалом он ни использовался, в нем не должно содержаться тяжелых металлов или любых других токсичных веществ выше установленной нормы. Состав припоя максимально соответствует материалу деталей. А иначе не удастся получить надежного соединения. Будет наблюдаться излишняя хрупкость.

Любой припой, вне зависимости от вида и предназначения, должен быть термостабильным. Также припой для пайки должен обладать электростабильностью. Следует учитывать коэффициенты теплового расширения и теплопроводности. Они не должны существенно отличаться от тех значений, которые применяются к паяным изделиям.

Как использовать припой

Чтобы шов после пайки получился прочным и герметичным, необходимо:

- тщательно подготовить трубы перед выполнением пайки. Для этого концы труб очищаются от окислов и иных видов загрязнений металлической щеткой, а заусенцы, образовавшиеся после нарезки труб, удаляются при помощи специального устройства – фаскоснимателя;

Подготовка медной трубы к пайке

- расширить конец одной трубы на несколько миллиметров, чтобы трубы легко стыковались между собой. Если пайка производится при помощи фитингов (специальных элементов, предназначенных для сборки трубопровода различной конфигурации), то увеличивается диаметр фитинга, а не трубы;

Увеличение диаметра трубы

- обработать места пайки труб флюсом;

Обработка трубы флюсом перед пайкой

- подготовить газовую горелку (оборудование, предназначенное для пайки труб, изготовленных из меди) и немного нагреть спаиваемые участки;

- аккуратно по всему периметру трубы нанести припой, который в процессе разогрева будет постепенно переходить из твердого состояния в жидкое, тем самым заполняя все пустое пространство;

Читать также: Объем масла в поршневом компрессоре

Пайка при помощи припоя

- дать припою полностью остынуть в неподвижном состоянии. Для полного остывания в зависимости от вида припоя требуется в среднем 3 -5 минут.

Процесс пайки труб из меди при помощи припоя представлен на видео.

При выборе припоя и флюса необходимо учитывать все основные характеристики веществ, то есть если для пайки используется высокотемпературный припой, то и флюс так же должен быть предназначен для высокотемпературной пайки. Правильно подобранные и соответствующие друг другу материалы способствуют получению не только герметичного шва, но и максимально долговечного соединения.

Медь является таким материалом, который лучше спаять, в особенности это касается тонких труб, используемых для отопления или проведения газа, а также в других видах деятельности. Именно поэтому стоит сделать правильный выбор в пользу подходящего припоя. Медь прекрасно спаивается, в особенности при использовании материала в чистом виде. Металл сохраняет свою структуру и свойства.

Мягкие припои

Одними из самых популярных и распространенных считаются оловянно-свинцовые сплавы с разным содержанием компонентов. Для того чтобы придать материалу необходимые характеристики, в состав припоя для пайки могут добавляться различные дополнительные ингредиенты. К примеру, висмут и кадмий применяются для снижения температуры плавления. Добавление сурьмы позволяет увеличить прочность паяного шва.

Сплавы из свинца и олова отличаются низкой температурой плавления и невысокой прочностью. Их не стоит использовать для деталей, эксплуатация которых подразумевает серьезную нагрузку. Также не рекомендуются эти припои, если рабочие температуры деталей будут выше 100 °С. Если придется паять нагруженные детали мягкими припоями, следует попытаться увеличить площадь соприкосновения двух изделий.

Среди самых популярных мягких материалов можно выделить ПОС-18, ПОС-30, ПОС-40, ПОС-61, ПОС-90. Цифры здесь указаны не просто так. Это процент олова в сплаве. В промышленности его чаще применяют в производстве электроники, приборостроении. В быту же ими можно соединять самые разные детали: схемы телевизоров, микроволновок, электрических чайников и других мелких приборов.

Диагностика

Перед тем как разбирать стартер, следует убедиться в целесообразности этой работы. Возможно, машина плохо работает из-за отсутствия заряда в батарее.

Чтобы проверить аккумуляторную батарею на работоспособность, ее следует сперва подзарядить, а потом запустить двигатель и понаблюдать за его поведением.

Не стоит сразу раскручивать стартер. Для начала нужно снять устройство и проверить работу движка. Как это сделать:

- найти привод клеммы;

- подвести его к плюсу.

Если двигатель заработал нормально, проблема заключалась в неполадках на реле включения. В это же время, полное отсутствие реакции со стороны устройства означает, что причиной плохой работы двигателя являются как раз щетки.

Иногда щетки просто плохо сидят в гнездах. Менять их при этом нужно не всегда, достаточно правильно установить эти детали в щеткодержатель. Некоторые типы щеток для лучшей фиксации следует слегка подточить.

Стоит попробовать накренять устройство в разные стороны, чтобы убедиться в источнике неполадок. Если из каких-то положений оно запускается, а из других нет, то дело явно в плохой фиксации щеток на держателе.

Щетки нормальной длины плотно зафиксированы в гнездах. При этом от пружины их отделяет небольшое расстояние.

Стершиеся щетки становятся короче. Если они перекошены или стерты, контакт нарушается. Прижим щеток происходит только за счет тяжести пружины. Поэтому любое, даже незначительное смещение положения стартера, приводит к сбоям в работе автомобиля.

Назначение мягких припоев

ПОС-90 предназначен для работы с деталями, которые затем будут обрабатываться по гальванической технологии. ПОС-61 можно использовать для ремонта высокоточного оборудования. Также сплав идеально подойдет для соединения деталей высокой ответственности из самых разных материалов. ПОС-61 отлично себя зарекомендовал как припой для пайки меди и латуни. Припой подойдет тогда, когда необходимо добиться прочных соединений с высокой степенью электропроводности.

ПОС-40 широко используются для операций с неответственными и неточными деталями. При этом рабочая зона может нагреваться до высоких температур. ПОС-30 подходит для пайки меди или латуни, стальных сплавов и железа.

Пайка твёрдым припоем

Информация о бессеребряных припоях для пайки нержавеющей стали

Припой П-81 (диам. 2 мм)

Состав: Медь 52-54%, Фосфор 6-7%, Никель 6-7%, Цинк – 32-36%.

Соединяемые материалы: медь, серебро, никель и их сплавы (в т.ч. латунь), стали (в т.ч. нержавеющая), чугун, твердые сплавы и их сочетания и др. Пайка с использованием флюса.

Температура плавления 630-660 град.С, температура пайки 680-700 град.С.

Свойства: предел прочности на срез по стали 170 МПа; область разрушения телескопического соединения медь-сталь – по меди. Обеспечивает высокую герметичность паяных конструкций под давлением до 16 атм., обеспечивает высокую надежность работы фреоновых систем, высокое качество при ремонте твердосплавного инструмента. Наиболее эффективен взамен высокосеребряных припоев ПСр25, ПСр29.5, ПСр40, ПСр45.

Рекомендуемые флюсы: ФК-250, ФК-235, ПВ-209.

Припой П-21 (ЛОК-57)

Состав: Медь 55-57%, Олово 6,7-7,3%, Никель 0,7-1,4%, Цинк – 34-38%.

Соединяемые материалы: стали, медь и ее сплавы, никель и его сплавы и их сочетания.

Температура плавления 800-830 град.С, температура пайки 850-890 град.С.

Свойства: предел прочности на разрыв по стали 240-260 МПа; область разрушения телескопического соединения – паяемый материал. Применяется для пайки стальных тонкостенных изделий, пайки штуцеров компрессоров и других конструкций с повышенными требованиями по прочности.

Рекомендуемые флюсы: ФК-250.

Технология пайки нержавеющей стали простым оловом, была освоена мной почти сразу. Работа по этому, проверенному методу затруднений не вызывала. Прочность изделий и качество работы, на тот момент, вполне удовлетворяли мои скромные потребности. Несмотря на имеющийся опыт, я долго не решался приступить к работе с твердыми припоями. Долго колебался в выборе – вложить средства в оборудование и материалы или обратиться к специалистам по аргонно-дуговой сварке. Дух авантюризма и желание не зависеть от других людей склонили мой выбор в сторону вложения средств в «неизвестность». Результатом этой «авантюры» стала полная независимость от дорогостоящих аргонщиков, и получение изделий приличного качества.

В московской – https://cold24.ru/ было приобретено:

– Газовая горелка BZ8250HT «BERNZOMATIC» мощностью – 2.713Вт. – Баллон MAPP GAS FAT BOY. – Флюс для высокотемпературной пайки BrazeTec тип “h” (100г) (флюс BrazeTec spezial h специально предназначен для нержавеющей стали, на тот момент его не было в наличии). – Офлюсованный припой Braze Tec CoMet 4076U содержанием серебра 40% без кадмия.

Изучая неведомый доселе метод, наткнулся на очень полезную статью, размещённую на сайте «Tool-Land.ru» которая помогла разобраться в некоторых нюансах и вселила уверенность в положительном результате.

Этот метод можно применить в условиях городской квартиры.

Я паял на кухне, на газовой плите под вытяжкой. Довольно удобно.

Поверхности тщательно обезжирить. За тем, при помощи водостойкой шкурки средней зернистости P-600 или P-1000 и воды, качественно зачистить места пайки для удаления окисленного слоя.

Насухо убрать влагу чистой сухой салфеткой. Перед использованием флюса его необходимо тщательно перемешать. Нанести высокотемпературный флюс на место будущего соединения.

Далее, начинаем прогревать место пайки. При попадании пламени на флюс и разогреве поверхности он вспенивается и высыхает. При дальнейшем нагревании порошок плавиться, и затекает в зазоры сопрягаемых деталей.

Важно! Не следует вносить припой до того как расплавиться флюс.

Если пруток без обмазки (мне показалось, что так даже удобнее) перед внесением в пламя, погружаем его в баночку с флюсом.

Если пруток офлюсован, тогда внося его в пламя, касаемся обмазкой разогретых деталей. Он мгновенно плавиться, получается дополнительное «офлюсовывание».

Когда поверхности разогреты до светло-вишневого цвета, приступаем к внесению припоя. Разогретым припоем касаемся места пайки. При правильном прогреве детали и стержня припоя, он быстро плавиться от прикосновения к разогретой поверхности и затекая встык, образует прочное соединение.

Твердые

Среди тугоплавких сплавов различают и широко применяют лишь две группы. В основном это медные или серебряные сплавы.

К первой группе можно отнести припои из меди и цинка. Они хорошо подходят для тех соединений, на которые будут воздействовать лишь статические нагрузки. Хрупкость этих сплавов не позволяет применить их в узлах, которые будут испытывать удары или любые вибрации.

К припоям из меди или составам на цинковой основе можно отнести ПМЦ-36 и ПМЦ-54. Первый – это идеальный припой для пайки латуни и любых других медных соединений. Второй годится для работы по медным деталями, бронзовым или же стальным.

Если необходимо соединить между собой две стальные детали, тогда можно воспользоваться чистой медью, латунью марок Л-62, Л-62, Л-68. Эти припои на основе латуни позволяют создать более прочные и пластичные соединения. Медные сплавы не имеют таких характеристик.

Самыми качественными считаются сплавы из серебра. В составе также может содержаться цинк и медь. ПСр-70 – припой для пайки меди, для работы с латунными или серебряными деталями. Этот элемент подходит в случае, если место соединения должно проводить электричество. ПСр-65 применяют в производстве ювелирной продукции, фитингов, водопроводных труб. ПСр-45 необходим для соединения тех деталей, которые работают в условиях вибрационных и ударных нагрузок.

В результате пайки получаются неразъемные соединения. В основу ее положена способность металлов, находящихся в твердом состоянии, растворяться в жидких металлах, имеющих значительно более низкую температуру плавления. Металл, используемый в процессе пайки, называется припоем. По температуре плавления припои можно разделить на две группы: мягкие, с температурой плавления до 400°С, и твердые, с температурой плавления свыше 500°С. Во время пайки между расплавленным припоем и металлами происходит процесс диффузии, в результате чего металлы после охлаждения прочно соединяются.

Поверхность металлов нужно тщательно очистить от грязи, жира и окисной пленки, которая образуется под действием кислорода воздуха. Поскольку механическим путем удалить ее почти невозможно — она тут же появляется вновь — следует применять флюсы. Помимо этого нужно подобрать такой припой, который будет плавиться, когда основной металл находится в твердом состоянии. Во время пайки припой должен хорошо растекаться по металлу. Если не выполнить эти условия, металлы и припой будут слабо соприкасаться и шов получится непрочным.

Для пайки изделий из мельхиора, нейзильбера и других сплавов на основе меди применяют твердые припои, в частности ПСр-25, ПСр-45, ПСр-70. Буквы ПСр обозначают, что припой серебряный, цифры указывают на процентное содержание в припое серебра, остальная доля приходится на медь и цинк. Температура плавления этих припоев колеблется от 675 до 850 °С. (Таблица: состав и свойства припоев на основе серебра).

Помимо этих припоев существует еще много других, с которыми вы можете познакомиться, заглянув в таблицы «Состав и свойства серебряных припоев различных проб» и «Состав и свойства латунных припоев».

Для любительских целей можно применять припои ПМЦ-35, ПМЦ-42, ПМЦ-54 и другие. Буквы обозначают, что припой содержит медь и цинк, цифры указывают на процентное содержание меди. Температура плавления медно-цинковых припоев немного выше, чем серебряных. Припой с низким содержанием меди можно применять для пайки бронзы и латуни, а с высоким — для бронзы, меди, стали и других металлов.

Припои можно изготовить самостоятельно. Все компоненты засыпьте в огнеупорный глиняный тигелек и добавьте буру. (Чтобы медь расплавилась быстрее, ее нужно закладывать в виде мелко нарезанной проволоки или стружки.) Тигелек прогревайте паяльной лампой до тех пор, пока смесь не расплавится. Полученный слиток остудите. В сканных работах припой используют в виде опилок, Поэтому закрепите слиток в настольных тисках и сточите напильником столько, сколько нужно для работы. После этого удалите магнитом крупицы железа, попавшие в припой с напильника. Очищать припой магнитом необходимо потому, что при пайке крупицы железа заплавятся в изделие, и во время отбеливания его слабым раствором соляной кислоты железо прореагирует с кислотой и покроет узоры скани красно-бурым налетом, который будет очень трудно потом удалить.

Флюсом при пайке мельхиора является бура. Перед использованием прокалите ее, чтобы удалить воду (иначе при пайке она будет вспучивать припой и образует слабый, пористый шов), измельчите в металлической ступке и смешайте с таким же количеством припоя. Подготовленную к пайке скань смочите водой или слабым раствором буры и посыпьте смесью припоя с бурой. Избыток припоя нежелателен, так как при пайке он зальет узоры и мелкие детали; недостаток припоя тоже плохо повлияет на пайку, так как могут появиться непропаянные места, и изделие будет не таким прочным, как хотелось бы.

Пайку производите широким, мягким пламенем, пока припой не растечется по всему набору. Если все сделано правильно, пайка происходит быстро и очень чисто.

Универсальным флюсом для пайки филигранных изделий является водный раствор буры с борной кислотой. Для приготовления его возьмите по 20 г буры и борной кислоты, залейте их 200 г дистиллированной воды, прокипятите и охладите. Жидкий флюс наносят мягкой кисточкой на всю поверхность изделия. Он легко проникает в зазоры между элементами скани.

Если в состав сплава входит никель (например, в нейзильбере), этот флюс применять нельзя.

Для пайки изделий из нейзильбера наиболее часто применяют двухкомпонентные флюсы, включающие, кроме буры (90—95%), от 5 до 10% (от общего объема) фтористого калия, фтористого натрия или фтористого лития. Пайка при использовании указанных флюсов происходит при температуре ниже 850 °С.

Закончив пайку, тщательно осмотрите изделие и при необходимости некоторые участки пропаяйте вторично. После этого отбелите изделие в 5—10%-ном горячем растворе серной кислоты для удаления с паяной поверхности стекловидных остатков буры.

Автор: Л.А. Чесноков

Особенности пайки алюминия

Соединение алюминиевых деталей пайкой применяется в промышленности и в быту. Например, рамы современных велосипедов изготавливают из алюминиевых сплавов – в процессе экстремальной езды они часто ломаются. Встает вопрос: какой же припой выбрать?

Считается, что пайка алюминия – очень сложный процесс. Но на самом деле это так, если в процессе используют материалы для нержавейки или же латуни, стали, меди. Причина этого – оксидная пленка. Именно она не дает необходимого уровня смачиваемости, а основной металл не растворяется.

Кто нибудь приваривал косичку щётки стартера к медной шинке статора

Похожие статьи

42 comments on “ Кто нибудь приваривал косичку щётки стартера к медной шинке статора ”

Аргоном варил, тогда в месте сварке не отрывалось вообще)) А так контактная сварка провод многожильный плохо варит, особенно если 16 мм2 и более. Как вариант из времен Совка — газовой горелкой припаять.

Как то странно ты их паял,судя по картинке на фото…ты кончик касички сначала залуди…и не тугоплавким припоем а ПОС-61 все паяй и желательно 85-100 ваттным паяльником.

Дима, картинку взял с интернета для наглядности . Пайка не пойдет точно ( в дизелях , под большим током , отваливается ) . Только контактная сварка

Пусть будет контактная — но для надёжности возьми медную гильзу-(трубку медную) обожми ею кончик косички и обожми посильнее а уже этот хвостик через контактную сварку!

Дима, вот не получается так . Медь с медью никак не идёт .

Дима, механически нет . Стартеров и статоров в день , по 10-30 штук . Надо оперативно и надёжно

Где то я слышал , что такие соединения варятся вольфрамовым электродом . Но , у меня такого нет . Завтра попробую еще через металическую сеточку поварить . Сеточку зажму между проводом щетки и медной шинкой .

Попробуй…отпишись что получилось

На обычных стартерах от легковых иномарок просто припаивал мощным паяльником. Жалоб не было, но там и сила тока другая.

Приматывал луженым проводом и заливал припоем.

Берешь автомобильный аккумулятор — один конец от него толстенным проводом к стартеру а второй конец тоже через толстый провод и угольную щетку от генератора (или чего другого) прикладываешь и варишь до образования медного шарика. У хороших электриков поинтересуйся — они так проводку сваривают

Вполне, можно варить простым карандашом, но он тонкий -раскаляется и обгорает быстро, а щетка от коолекторного движка или от автогенератора в самыйраз, только держать лучше пасатижами, а то паленым мясом запахнет ?

Александр, сварка угольным электродом тоже не пойдет . Может обгореть отвод статорной обмотки

Бахыт, Только вольфрам! и увеличь (прижатие) при контактной сварке между электродами. Если в городе есть медтехника сходи к ним и попроси старую рентгеновскую колбу с вращающим анодом он весь из вольфрама.

Валентин, чем то другим заменить вольфрам нельзя? Нихром допустим ? чувствую , не найду я его у себя

Бахыт, Видимо тебе придется экспериментировать. Еще вольфрам используется в сварке если есть магаз по сварке то там продаются вольфрамовые электроды для аргона попробуй поискать.

Бахыт, Мне стало интересно вот почитай

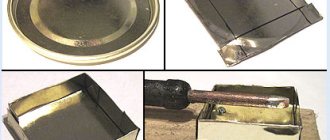

Валентин, За ссылку спасибо ! Я до этого , пробывал приваривать косичку щетки к металическому щеткодержателю . Иногда хорошо приваривало , иногда плохо ( легко от руки отрывалось) . Почитав форумы автоэлектриков , наткнулся на один хороший способ — берется тонкая ленточка из жести ( консервн. банка) , ширина 4 мм примерно . Эту ленточку надо обмотать вокруг косички щетки ( 1.5-2 раза ) и можно приваривать . Я попробывал , получалось крепко и надежно ( на отрыв , строго с мясом) . Но приварить косичку к медной шинке не получалось . Я уже подкладывал между косичкой и шинкой полоску жести , и припой специальный — держит , но слабо . Получается , что медь с железом сваривается ( более или менее ) , а вот медь с медью тяжело . Я чувствую , что сопротивления у щетки и у контактах свари , маленькое . То есть нагрева нету из за маленького сопротивления деталей . В ссылке Вашей написано : » Качество сварных точечных швов можно повысить, используя теплоизолирующие прокладки (например, из нержавеющей стали), размещаемые между электродами и поверхностями свариваемых деталей» . Я это тоже попробую . Но вот еще момент , у меня две самодельные точечные сварки . Одна побольше ( выход 2.5 вольт) , вторая поменьше ( выход 3 вольт) , что интересно — я пробывал приварить сваркой побольше , провар не очень . А когда варил сваркой поменьше , приваривало лучше .

Бахыт, Одним словом надо пробовать.

Валентин, короче победил я щетку . У меня дома две точечных сварки . Одна побольше( на тор трансформаторе ) , другая поменьше ( на Ш-образном железе) . Я до этого варил щетки на большой сварке и у меня ничего не получалось . А сегодня вдруг попробывал поварить на маленькой сварке и получилось ! Варит так , что отрывается с мясом ( щетка от меди ) .

Бахыт, Отлично! Что в качестве электродов? Мож мне пригодится.

Валентин, в качестве электродов — медь , пруток на 20мм диаметр ( затачивается на конус , можно и как отвертка) . Между свариваемыми частями , кладется тугоплавкий припой ( ленточка узкая) . Припой плавится и скрепляет медь с медью ( косичку с шинкой стартера) . Кто ремонтом стартеров занимается , то для них эта вещь нужная

Бахыт, Стоп, типа обычный припой пос 60?

Валентин, неее ! Припой специальный , он плавится при 700-900 градусов

Бахыт, Типа медь-фосфор что используют холодильшики

Валентин, я где то читал состав его . там идет медь , фосфор, ссеребро и никель

Валентин, обычный припой не пойдет . Он отваливается , у дизелей сила тока большая на щетках . Только контактная сварка , строго

Бахыт, Ну да все правильно я понял, а контактная сварка в качестве нагревателя. Какая мощность точечной?

Бахыт, Само сабой поэтому я и спросил.

Валентин, мошность моей сварки я не замерял . Около 5 квт , она жрет точно

Валентин, я еще почему сказал про конструкцию сварки ? Нужна очень жестка ВА характеристика на трансе . Иначе , толку нет

Бахыт, При точечной да, а вот на дуговой все наоборот

Валентин, иногда ( частенько) бывают моменты , когда и от дуговой сварки требуется жесткость , для проварки больших толщин , или резки металла

Бахыт, Ну здесь больше дурь)) нужна.

Валентин, сильно крутопадающая ВА тоже не очень . Дуга как резинка тянется , провар плохой . Хотя для тонкостенных труб — само то !

Бахыт, А мне наборт нравится когда дуга мягкая, я на своих инверторах долго мучился чтоб этого добиться.

Валентин, ну на инверторах конечно лучше дуга . Там и пульсаций меньше и частота больше

Бахыт, Надо бежать. Если что пиши.

Валентин, Хоп майли ( увидимся еще ) ! Удачи

источник

Чем паять алюминий и сплавы на его основе

Чтобы работа осуществилась на должном уровне, припой для пайки алюминия должен содержать в себе кремний, алюминий, а также медь, цинк и серебро. Сегодня в продаже можно отыскать составы, где все эти составляющие находятся в разных соотношениях.

Выбирая надежный припой, важно учитывать следующее. Максимальную стойкость к коррозии и высокую прочность будет иметь то соединение, которое делалось с припоем, где содержится много цинка.

Также для алюминия можно применить соединения на основе олова и свинца. Но важно качественно подготовить рабочую поверхность, зачистить щеткой из нержавейки и использовать активные флюсы. Но специалисты не рекомендуют использовать такой элемент.

Любой припой для пайки алюминия высокотемпературный. Самые оптимальные, которые позволяют получить надежное соединение, – алюминиево-кремниевые и алюминиево-медно-кремниевые.

Подбор припоя

В зависимости от температуры плавления выпускаются следующие виды припоя:

- легкоплавкие (используются при температуре плавления не выше 450ºС);

- среднеплавкие (до температуры 1100ºС);

- высокоплавкие (способны выдерживать температуру до 1850ºС).

Легкоплавкие припои

Легкоплавкие (низкотемпературные) или мягкие припои используются для мягкой пайки труб небольшого диаметра (от 16 мм до 180 мм). Мягкий припой для пайки медных труб применяется для изготовления трубопроводов, предназначенных для систем отопления или водоснабжения. Низкотемпературные припои производятся на основе олова или свинца. Дополнительными компонентами для получения сплава могут быть:

- серебро (сплав олова и серебра обладает самими лучшими техническими свойствами, однако используется крайне редко из-за высокой стоимости);

- медь (отличается не только прекрасными характеристиками, но и низкой стоимостью, что приводит к широкому распространению);

- сурьма;

- висмут;

- селен.

Как правило, мягкий припой изготавливается в небольших катушках (рисунок выше), что повышает удобство его использования.

Высокоплавкие и среднеплавкие припои

Среднеплавкие и высокоплавкие (твердые) припои изготавливаются преимущественно в виде проволоки.

Специальный сплав для твердой пайки

Основными составляющими сплава припоя являются медь или серебро. Дополнительными веществами могут служить:

- фосфор (наиболее популярный дополнительный компонент, который в значительной степени снижает температуру плавления меди);

- цинк.

Пайка медных труб твердым припоем производится при изготовлении трубопроводов:

- с температурой проходящей жидкости более 110ºС;

- с высоким давлением в системе (более 16 ампер);

- предназначенных для проведения газов;

- больших диаметров.

Для большинства вида припоев необходима предварительная обработка труб специальным составом, который носит название флюс.

- в виде пасты.

Состав для пайки в виде пасты

- произвести дополнительную очистку труб от окислов;

- более равномерно распределить припой в процессе пайки;

- защитить место соединения от коррозии и образования окислов.

Чем паять медь?

Как уже было замечено выше, с ней можно работать большинством составов. Можно использовать как низкотемпературные легкоплавкие, так и твердые припои. Еще применяют составы на основе олова со свинцом, олова, серебра, меди с серебром и цинком.

Если необходимо отремонтировать материнскую плату компьютера или починить телевизор на даче, подойдут любые легкоплавкие элементы. Если же необходимо запаять фитинги на трубах или же починить водопровод либо холодильник, тогда сгодится только твердый припой для пайки меди. Именно так можно получить качественный результат.

Нержавеющая сталь

Если необходимо соединить детали из нержавейки, то профессионалы рекомендуют использовать прутки из олова и свинца. Также хорошо подходят материалы с кадмием. Можно применить легкоплавкие сплавы на базе цинка. Однако не стоит их использовать вместе с углеродистыми или же низколегированными сталями. Лучший припой для пайки нержавейки – это состав на основе чистого олова. Кроме того, только олово допускается, если место пайки будет контактировать с продуктами питания.

Если работы будут проводиться в сухой либо же печной атмосфере, тогда следует применить серебро с марганцем, хромоникелевые припои или чистую медь (а еще лучше латунь). Когда паять приходится в коррозионных условиях, используют серебряные тиноли с небольшой частью никеля.

Смотрите также

Комментарии 22

Cu-Rophos 2мм FELDER абсолютно для всех видов пайки щеток.

Щёточный узел в сборе может поменять или клиент не пойдёт на такие траты?

Я откусил щётки, оставив хвост на щёточном узле. Нашёл подходящие щётки (доработал на точиле) и припаял обычным припоем хвост щётки к хвосту на щёточном узле. Полгода, полёт нормальный.

Все эти методы я уже прошёл, это работает когда мотор хорошо запускается и тем более на бензиновом, а вот на дизелях стартер очень нагружен и быстро греется, особенно зимой, мне попадались стартеры так запаянные, которые просто распалялись от перегрева стартера.

Не надо делать проблемму на ровном месте. Можно не паять, а обжать. Взять клемму под обжим, откусить саму клемму оставив только место под обжим. Вставить хвосты встречно и обжать.

Понимаешь в чём дело, если себе делать, то хоть нитками привяжи, а если клиент увидит эти выкрутасы, второй не появится, а когда делаешь как надо!

В моей машине с завода так соединены провода, только специальной муфтой под обжим, но отличить можно только под лупой. Я предложил вполне рабочий вариант. Подготовь эту импровизированную втулку втайне от клиента, например дома, а при нём соедини. Только ты об этом будешь знать и всё. На качество соединения это никак не повлияет. Ну или купи готовую, цена рублей 5. Я тебе предложил проверенный вариант. Делать иди нет — решай сам.

Спасибо за совет, попробую, но вот иногда это не проходит, совсем недавно делал стартер от фольксвагена, маленький, менял щётки, стартер старого типа, без магнитов, аккуратно припаял, перед лужением обмазал выше нужного маслом, чтобы лишнее не залудить, получилось не плохо, но блин мои провода оказались чуть длинней, примерно на 1см, так я их с трудом уложил, места мало, вот для подобных случаев я и надумал их приваривать точками, а так конечно есть много способов и чаще они подходят для ремонта.

В моей машине с завода так соединены провода, только специальной муфтой под обжим, но отличить можно только под лупой. Я предложил вполне рабочий вариант. Подготовь эту импровизированную втулку втайне от клиента, например дома, а при нём соедини. Только ты об этом будешь знать и всё. На качество соединения это никак не повлияет. Ну или купи готовую, цена рублей 5. Я тебе предложил проверенный вариант. Делать иди нет — решай сам.

Кстати, случайно у вас не Американская машина, я у них видел такое соединение?

источник

Флюсы для пайки

В процессе операции флюс играет не меньшую роль, нежели припой. Это химический растворитель и поглотитель окислов. Он также защищает металлы от окисления и увеличивает смачивание.

Для работы с элементами на основе свинца и олова в качестве флюса можно применить соляную кислоту, хлористый цинк. Также подходит бура, хлористый аммоний. Это активные флюсы. К неактивным можно отнести канифоль, вазелины, оливковое масло и многие другие вещества.

К примеру, растворами соляной кислоты можно пользоваться с мягкими припоями. Хлористый цинк применяется с латунью, медью, сталью. Нашатырный спит отлично разводит и растворяет жирные вещества. Для алюминия используют состав из тунгового масла, канифоли, кальцинированного хлористого цинка. Также можно применить концентрированную фосфорную кислоту.

Итак, мы выяснили, какие существуют припои, и какой из них лучше использовать в разных случаях.

Для жаропрочных сплавов

Высокотемпературные припои применяют для нержавеющих и жаропрочных стальных сплавов. Пайку таких сплавов проводят с применением припоев на основе меди, меди с цинком, серебра.

Процесс осуществляется в печах в окружении водорода или паров раствора аммиака. При пайке с помощью меди, медно-цинковых композиций в качестве флюсовой добавки используют буру.

Серебряные высокотемпературные припои можно применять только в сочетании с активными флюсами. Полученные таким методом швы выдерживают нагревание до 600 ℃. Соединения, полученные с медьсодержащими составами, высокие температуры переносят хуже.

В качестве альтернативы иногда применяют никель-хромовые припои с платиной или палладием. Такие высокотемпературные материалы стоят дороже. Швы обладают большой термической и коррозионной устойчивостью.

При наличии на стальных изделиях из нержавеющих и жаропрочных сплавов больших зазоров, хорошее соединение дают порошковые припои, содержащие компоненты, идентичные химическим элементам сплавов.

Полученные швы выдерживают нагревание до 1000 ℃. Процесс проводят в вакуумированной среде, наполненной аргоном и газообразным флюсом.