Какие встречаются?

Что же такое припой и как надо правильно его выбирать — на практике они могут быть мягкими или твёрдыми. Монтаж любой радиоэлектронной аппаратуры происходит с применением легкоплавких вариантов.

Компоненты неизвестного происхождения отличается по следующим признакам:

- Насыщенный блеск среза говорит о высоком присутствии олова.

- Преобладание свинца гарантирует субстанции тускло-серый цвет и матовую поверхность.

- При повышенном содержании свинца изделие становится пластичным, например, проволока сечением в 6 мм без видимого услия сгибается руками.

Иногда для качественной пайки применяется уже готовая смесь — это припой в виде проволоки, а флюс запаян внутри. Производители изготавливают аналогичные субстанции с допуском флюса в пределах 1—3% от общего веса, что благоприятно сказывается на процессе пайки и увеличивает производительность труда, т. к. отпадает необходимость постоянно макать жало паяльника в баночку с флюсом.

По консистенции выпускаются двух видов: мягкий или твердый припой, а по температуре плавления различают обыкновенные и тугоплавкие типы.

Варианты поставки припоя

Чаще всего припой поставляется в виде проволоки или достаточно толстых жгутов из металла. Сплав мягкий. Это позволяет отрезать нужный по размеру кусок.

Для профессиональной и регулярной работы выгоднее катушки с намотанной на них проволокой из олова и свинца, для труб — с добавлением серебра. Стоимость в расчете на грамм веса дешевле, запаса хватит надолго, хранение компактно. На катушке намотано до 1 кг и более проволоки.

Популярно исполнение припоя в виде тонкой проволоки с флюсом в сердцевине. По массе — около 2,3%. Это позволяет обработать спаиваемые проводники до начала пайки. Не нужно иметь отдельную емкость с флюсом, что удобно.

В Москве купить припой для пайки можно в интернет-магазине Тул Импэкс. Менеджеры помогут выбрать нужный состав, подберут флюс, другие материалы.

Основные свойства

Смачиваемость пайки

Такой термин означает сцепление молекул жидкого расплава с твёрдой поверхностью, от степени которой зависит текучесть пайки. Для хорошей пайки жидкий припой качественно смачивает поверхность, где происходит пайка, а граница его образует острый угол.

Высохший флюс удаляется только при помощи механической зачистки, потому что появился дополнительный сплав. Если капля расплавленного вещества образует тупой угол с поверхностью, то это указывает на неудовлетворительное качество смачивания, которому противодействуют загрязнения, жировые пятна или оксидная плёнка металла.

Варианты смачиваемости поверхности пайки расплавленным флюсом.

Температура плавления

Основной критерий выбора качественных сплавов заключается в том, что они должны приходить в жидкое состояние раньше, чем соединяемые структуры, при этом температура плавления припоя существенно отличается от аналогичного показателя другого вида, например, имеющего в составе примеси свинца.

Наличие разных примесей влияет на способность плавиться при одинаковой температуре, например, ПОС-40 расплавляется при достижении 238 0С, но встречаются тугоплавкие припои и для их плавления применяются специальные приспособления.

Низкотемпературные варианты

На первом месте находится сплав ВУДА с составом: по 10% Sn и Cd, по 40% Pb и Bi, начало расплава — 65—72 0C. Вторую позицию занимает припой под названием РОЗЕ, которых начинает плавиться при 90—94 0C. Состоит: по 25% олова и свинца, а остальные 50% занимает висмут. Вышеперечисленные сплавы относятся к дорогим припоям.

Третье место среди низкотемпературных изделий занимает ПОСК-50-18, с температурой 142—145 0С. В состав этого припоя входит 50% олова, 32% свинца и 18% кадмия, что усиливает сопротивляемость коррозии, но добавляет ему токсичность.

Большую популярность у радиолюбителей имеет второй номинант (под названием РОЗЕ), но в отечественной радиоэлектронике его маркировка — ПОСВ-50, где цифры — это процент висмута. Применяется для монтажа/демонтажа и лужения чувствительных к перегреву дорожек из меди на печатных платах.

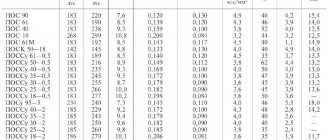

Основные характеристики и область применения припоев

| Температур плавления, °С | Прочность при растяжении, кг/мм | Применение | ||

| ПОС-90 | Олово — 80…91, свинец — остальное | 220 | 4,9 | Для пайки пищевой посуды и медицинских инструментов |

| ПОС-61 | Олово — 60… 62, свинец — остальное | 190 | 4,3 | Для лужения и пайки в аппаратуре, где недопустим перегрев |

| ПОС-40 | Олово — 39…41, свинец — остальное | 238 | 3,8 | Для пайки в электроаппаратуре и деталей из оцинкованной стали |

| ПОС-ЗО | Олово — 29…31, свинец — остальное | 256 | 3,3 | Для лужения и пайки деталей из меди и ее сплавов и стали |

| ПОС-10 | Олово — 9.. .11, свинец — остальное | 299 | 3,2 | Для лужения и пайки контактных поверхностей в электроаппаратуре |

| ПОС-61М | Олово — 60…62, медь — 1,2.. .2, свинец — остальное | 192 | 4,5 | Для лужения и пайки электропаяльником тонких медных проводов, печатных проводников и фольги |

| ПОСК 50-18 | Олово — 49.. .51, кадмий — 17… 19,свинец — остальное | 145 | 6,7 | Для пайки чувствительных к перегреву деталей |

| ПОССр-15 | Олово — 15, цинк — 0,6, свинец — 83, 1 5, серебро — 1,25 | 276 | — | Для пайки деталей из цинка и оцинкованной стали |

| Авиа-1 | Олово — 55, цинк — 25, кадмий — 20 | 200 | — | Для пайки тонкостенных деталей из алюминия и его сплавов |

| Авиа-2 | Олово — 40, цинк — 25, кадмий — 20, алюминий — 1 5 | 250 | — | То же |

| 34А | Медь — 27…29, кремний — 5…7, алюминий — остальное | 525 | Для пайки деталей из меди и ее сплавов при высоких требованиях к прочности соединения | |

| МФ1 | Фосфор — 8,5.. .10, медь — остальное | 800 | — | Для пайки деталей из меди и сталей при невысоких требованиях к прочности |

| ПСр-25 | Медь — 40, серебро — 25, цинк — 35 | 780 | 28 | Для пайки деталей из сталей, меди и ее спагвов при высоких требованиях к прочности и антикоррозийной стойкости |

| Сплав Вуда | Олово — 12,5, свинец — 25, кадмий — 12,5, висмут — 50 | 60,5 | _ | Для пайки в тех случаях, когда требуется очень низкая температура плавления припоя |

| Сплав д’Арсе | Олово — 9,6, свинец — 45,1, висмут — 45,3 | 79 | — | То же |

Примечание. В припоях марок ПОС допускаются следующие примеси (%): висмут — 0,1. мышьяк — 0,05, железо, никель, сера — до 0,02, цинк, алюминий — до 0,002, медь — до 0,05. В припое марки ПСр-25 допускается не более 0,5% примеси, в том числе не более 0,15 % свинца.

ФЛЮС — это вещество или смесь, предназначенная для растворения и удаления оксидов с поверхности спаиваемых деталей. Он должен надежно защищать поверхности деталей и припоя от окисления в процессе пайки. Выбор флюса зависит от соединяемых пайкой металлов или сплавов и применяемого припоя, а также от вида монтажно-сборочных работ. Температура плавления флюса должна быть ниже температуры плавления припоя. Флюсы разделяют на активные (кислотные), бескислотные, активированные и антикоррозионные.

Активные флюсы интенсивно растворяют оксидные пленки на поверхности металла, чем достигается высокая механическая прочность соединения. Такие флюсы используют, когда можно полностью удалить их остатки с поверхности соединяемых деталей и места пайки. При монтаже и ремонте бытовой электронной технике и радиоаппаратуры активные флюсы применять нельзя.

Бескислотные флюсы изготовляются на основе канифоли, которая при пайке очищает поверхность от оксидов и защищает ее от окисления. Их широко используют при монтаже радиоаппаратуры. Удаление этих флюсов после пайки не обязательно.

Активированные флюсы изготовляют на основе канифоли с добавкой активизаторов. Они пригодны для соединения металлов и сплавов, плохо поддающихся пайке (сталь, никель, нихром и др.).

Антикоррозионные флюсы не вызывают коррозии после пайки. Некоторые из них можно не удалять с места пайки. Состав и область применения некоторых флюсов приведены в таблице ниже. При пайке медными и латунными припоями, которые отличаются высокой температурой плавления, в качестве флюссв используют главным образом буру (Na2B4O7) и смеси ее с борной кислотой (Н3ВO3) и некоторыми другими солями.

Марки мягкого вида

Припой для пайки из этой категории применяется с уже готовым флюсом, находящимся внутри проволоки, поэтому расплавление происходит одновременно. Большое распространение получило изделие с названием Третник, потому что в нём содержится треть свинца от общей величины состава. Олово, входящее в состав сплава для пайки, отличается чистой в плане экологии, поэтому разрешается применение этого вида в пищевой промышленности.

Мягкие виды припоев применяются для пайки деталей, боящихся перегрева, например: транзисторов или предохранителей. Сплав ВУДА из-за токсичности применяется в ограниченных сферах человеческой деятельности.

Отечественные сплавы маркируются аббревиатурой ПОС, но при наличии других веществ в конце добавляется буква, соответствующая названию, например, ПОСВ-33 — этот припой содержит равные части олова, свинца и висмута.

Основные технические параметры

Материалы для пайки разделяют по таким параметрам:

- Проводимость, например, припои с содержанием алюминия обладают лучшими аналогичными значениями, нежели с маркировкой ПОС.

- Прочность на усилие растяжения, единица измерения кг/мм. Этот параметр напрямую зависит от процентного содержания олова.

- Температура плавления, которая зависит химического состава.

Таблица зависимости температуры и применения от химического состава припоя.

Какой припой лучше использовать для пайки

Выбор вида припоя зависит от рода работ и спаиваемых металлов. Для большинства задач подходит состав ПОС. Его маркировка содержит две группы букв и цифр.

- Первая, ПОС, означает припой из олова и свинца. Также есть другие обозначения: ПОСу — олово и сурьма, ПОССу — то же плюс свинец.

- Цифра в конце маркировки означает процент содержания олова. Чем больше, тем выше доля металла в сплаве.

Важный показатель выбора припоя для пайки — температура плавления. Эта характеристика связана с твердостью состава. Поэтому выделяют два вида составов:

- Мягкий. К этой группе относят припой для пайки, имеющий температуру плавления до 300 °C. Еще одна характеристика — выдерживаемое усилие на разрыв. Для мягких составов она не превышает 100 МПа.

- Твердый. К этому классу относятся сплавы с температурой плавления свыше 300 °C. Они прочнее мягких. Выдерживают на разрыв более 100 МПа. Особо прочные составы — до 500 МПа.

Большинство разновидностей ПОС имеют температуру плавления от 183 до 280 °С. На этот параметр влияет прежде всего содержание олова. Чем выше число в маркировке, тем ниже температура плавления. Например, для ПОС-15 она составляет примерно 280 °C, а для ПОС61 — 183 °C. Для чистого свинца, для сравнения, температура плавления может достигать 387 °С, а для олова — примерно на 150 градусов ниже — 231 °C.

Российские стандарты для ПОС и их применения приведены в следующей таблице.

Для применения в электротехнике используются припои, содержащие около 40% свинца. Например, радиолюбители чаще выбирают марку ПОС-60. Его температура плавления невысока, что позволяет снизить риск для капризных к перегреву электронных компонентов при пайке.

А вот для лужения и заделывания дыр в посуде, наоборот, применяют ПОС-90, в котором свинца всего 10%. Этот металл токсичен, его контакт с пищевыми продуктами нежелателен.

Иностранные производители маркируют свои составы несколько иначе, но принцип указания процента олова и свинца сохраняется. Например, Sn60Pb40. Маркировка означает, что в сплаве в долях 60 к 40 участвуют два металла: легкоплавкое олово и более устойчивый к нагреванию свинец.

Также в состав добавляют серебро, обозначается Ag. Такой сплав можно использовать для пайки посеребренных проводников. Есть составы с медью, обозначение — Cu. В обоих случаях процент содержания не превышает 2% по массе.

Пример таблицы для припоя иностранного производства.

Имеют ли иностранные составы для пайки преимущество перед отечественными? Они стоят дороже. Качество зависит от производителя и завода.

При регулярных работах большого объёма имеет значение стоимость состава. В этом смысле более рентабельными оказываются те, которые содержат около 60% олова и 40% свинца, отечественных заводов.

Флюс

В продаже распространён припой с канифолью в виде полой проволоки, свитой кольцами. Аналогичного состава флюс производится из хвойных деревьев, такая субстанция приходит в мягкое состояние при нагревании до 50 °С, а при 250 °C — начинает кипеть с частичным испарением. Канифоль нужно обязательно удалять после окончания работ, иначе произойдёт окисление, а субстанция, впитывая влагу из воздуха, начнёт препятствовать исправной работе приборов.

Популярные составы

Существуют три основных категории:

- Светлого цвета канифоль применяют при соединении меди и других мягких цветных металлов; спиртовой раствор с концентрацией один к пяти применяют в труднодоступном месте спайки; а смесь глицерина и канифоли применяют для герметичной пайки.

- Флюсы, включающие спирт, вазелин или хлористый цинк, используются для прочного соединения цветных и драгоценных металлов. Применение пасты оправдано тем, что её удобнее наносить в требуемом количестве на изделие.

- Кислотно активные вещества производятся в жидком виде, например, ортофосфорная кислота, имеющая плотность 1,7.

Хранить жидкие флюсы надо в герметически закрывающихся ёмкостях, для исключения испарения.

Пастообразные

Большое распространение получила паста Тиноль, которая применяется для пайки разных изделий в труднодоступных местах. Наносится лопаткой, с последующим активным нагреванием паяльником или другим, более мощным электрическим инструментом. Часто используется неопытными исполнителями, у которых нет навыков в работе с оловом и канифолью.

Тугоплавкие припои (твердые).

К тугоплавким припоям относятся припои с температурой плавления выше 400-500°С.

В таблице 2. для примера представлены две группы таких припоев; 1) припои на медной основе; 2) серебряные припои.

Припои медно-цинковые вследствие хрупкости не могут применяться для спаивания деталей, подверженных ударным нагрузкам или вибрации. Эти припои применяют при «тонкой» пайке, когда требуется соединить детали, несущие лишь статическую нагрузку.

Для соединения стальных деталей наиболее доступными тугоплавкими припоями являются чистая медь и латуни Л62 и Л68 (табл. 3.). Соединения, паяные латунью, обладают более высокой по сравнению с паяной медью прочностью и пластичностью и могут подвергаться значительным деформациям. Перегрев латунных припоев вызывает испарение цинка, ухудшая механические свойства соединений.

Таблица 2.

Припои, свойства и назначение

| Наименование и марка | Интервал кристаллизации | Химический состав | Металлы, подвергаемые пайке | Назначение припоя (примеры применения) | ||||||||

| начало | конец | Ag | Cb | Sn | Zn | Sb, Pb и др. | примеси | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| Тугоплавкие | Медно-цинковые | ПМЦ-36 | 825 | 800 | — | 36 | — | ост. | — | 0,6 | Латунь и другие медные сплавы с содержанием меди до 68%, а также тонкая пайка по бронзе | Для соединений, не подвергающихся ударам, вибрации и изгибу |

| ПМЦ-54 | 880 | 876 | — | 54 | — | ост. | — | 0,6 | Медь, томпак, бронза, сталь, нейзильбер | |||

| Серебряные | ПСр-70 | 775 | 730 | 70 | 26 | — | 4 | — | 0,5 | Медь, латунь, серебро | Для паяния деталей в случаях, когда места спая не должны резко уменьшать электропроводность | |

| Пср-65 | — | — | 65 | 20 | — | 15 | — | 0,5 | Сталь | Для паяния ленточных пил | ||

| ПСр-45 | 725 | 660 | 45 | 30 | — | 25 | — | 0,5 | Медь, латунь, стали хромистые и нержавеющие | Для паяния деталей в случаях, когда требуется прочность (при ударах, вибрациях), стойкость против коррозии, чистота спая | ||

| ПСр-25 | 775 | 745 | 25 | 40 | — | 35 | — | 0,5 | Сталь, медь и медные сплавы | |||

| ПСр-12М | 825 | 780 | 12 | 52 | — | 36 | — | 0,5 | Латунь с содержанием меди 50% | Для паяния деталей из латуни с высоким содержанием меди | ||

| Легкоплавкие | Оловянно-свинцовые | ПОС-90 | 222 | 183 | — | — | 90 | . | Sb 0,5 ост | 0,294 | Латунь, медь | Для паяния медной аппаратуры и пищевой посуды |

| ПОС-61 | 198 | 183 | — | — | 61 | — | Sb 0,8 ост | 0,314 | Латунь, медь | Для паяния ответственного назначения – металла с керамикой, выводных концов ротора с ламелями коллектора и т.п. | ||

| ПОС-40 | 235 | 183 | — | — | 40 | — | Sb 2 ост | 0,32 | Латунь, медь, малоуглеродистая сталь, никель, луженый в местах пайки | Паяние латуни, токопроводящих деталей, проводов, наконечников, лепестков и т.д. | ||

| ПОС-18 | 277 | 183 | — | — | 18 | — | Sb 2,5 ост | 0,424 | Сталь оцинкованная, свинец, медь и её сплавы | Для паяния деталей неответственного назначения, а также при ремонте оборудования | ||

Таблица 3.

Латунные припои.

| Марка припоя или латуни | Химический состав в % | Примесей не более, % | Температура плавления, ºС | ||||

| Cu | Sn | Si | Zn | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| ЛОК-59-1-03 ЛОК 62-06-04 Лат. Л 62 Лат. Л 68 | 58-60 60-68 61-63 67-70 | 0,7-1,1 0,5-0,7 | 0,2-0,4 0,3-0,4 | Ост. -//- | 0,1 0,1 0,1 0,03 | 0,15 0,2 0,2 0,1 | 985 905 905 938 |

В наиболее ответственных случаях для соединения деталей применяется серебряный припой ПСр-45. Этот припой ковок, вязок и жидкотекуч устойчив против коррозии, шов выдерживает удар и вибрацию. Припой ПСр-65 также обладает высокой прочностью и хорошей стойкостью при многократных перегибах и вибрациях, но дорог. Для менее ответственных соединений применяются более дешевые припои ПСр-25 или ПСрК-20-5. Припой ПСр-70 применяется преимущественно для спаивания токонесущих частей, когда место спая не должно резко уменьшать электропроводность. Все рассмотренные серебряные припои имеют температуру плавления не ниже 700 °С. Во многих случаях встречается необходимость в твердых припоях с температурой плавления 400-500°С. В таблице 5.4. приведены для примера три таких припоя.

Таблица 4.

Серебряные припои с температурой плавления менее 550 ºС

| Химический состав | Температура плавления, ºС | ||

| Ag | Cu | Sb | |

| 1 | 2 | 3 | 4 |

| 50 60 70 | 20 20 20 | 30 20 10 | 435 480 520 |

Однако, наряду с хорошей жидкотекучестью и высокой статической прочностью эти припои обладают низкой ударной вязкостью, что ограничивает их применение.

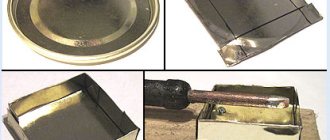

Припои могут быть изготовлены в виде прутков (проволоки), тонких листов (фольги) или гранул. Можно применять при паянии кольца или прокладки из фольги для более равномерного распределения припоя и более экономичного его использования. Размеры проволоки в зависимость от площади спая берутся обычно от 0,4 до 1,5 мм, а прокладки делаются из фольги толщиной 0,05-0,1 мм.

Виды паяния

По технологическому процессу пайку подразделяют на капиллярную, диффузионную, контактно-реакционную, реакционно-флюсовую и пайку-сварку.

При капиллярной пайке

(рис. 1,а) припой заполняет зазор между соединяемыми поверхностями и удерживается в нам за счет капиллярных сил. Такая пайка возможна, когда применяется соединение деталей с перекрытием.

Диффузионная пайка выполняется при длительной выдержке с целью упрочнения соединения за счет диффузии компонентов припоя и основного металла. Этот вид пайки характерен для металлов, образующих твердые растворы с припоем.

При контактно — реакционной

пайке между соединяемыми металлами (или прослойкой другого металла) в результате контактного плавления образуется сплав, который заполняет зазор и при кристаллизации образует паяное соединение (рис. 5.1,6). Примером такой пайки могут служить соединения меди с серебром, стали или никеля с палладием.

Рис. 1. Схема образования шва:

а

— при капиллярной пайке;

б

— при контактно-реакционной пайке; I — перед пайкой; II — после пайки.

Реакционно-флюсовой

называют пайку, при которой припой образуется за счет реакции вытеснения между основным металлом и флюсом. Например, при пайке алюминия с флюсом, содержащим большое количество хлористого цинка, при нагревании протекает реакция:

3ZnCl2+2Al=2AlCl3+3Zn

Восстановленный цинк является припоем.

Пайку-сварку

можно сравнить со сваркой плавлением, но в качестве присадочного материала применяется припой.

Способы паяния.

Паяние-металлов осуществляется различными способами в зависимости от используемых источников нагрева и оборудования.

Пайка в печах

обеспечивает равномерный нагрев соединяемых деталей. Используются печи электросопротивления, с индукционным нагревом и газопламенные. В этих печах для предохранения от окисления можно создать специальную газовую атмосферу.

Индукционную

пайку выполняют с нагревом токами высокой или промышленной частоты. Необходимое тепло выделяется за счет тока, индуктируемого непосредственно в подлежащих пайке местах.

Пайка сопротивлением

происходит за счет тепла, выделяемого при прохождении электрического тока через паяемые детали и токопроводящие элементы, и осуществляется с помощью электроконтактных аппаратов.

Пайка погружением

осуществляется путем нагрева деталей в ваннах с расплавленными припоями. Этот способ широко применяют при изготовлении автомобильных и тракторных радиаторов, твердосплавного инструмента и т.д.

При газопламенной

пайке местный нагрев деталей и припоев производится за счет тепла, выделяющегося газовым пламенем горелки. Питание газовых горелок горючим газом осуществляется от баллонов, газовой сети или газовых генераторов. В полевых условиях и ремонтных мастерских для пайки можно применять паяльные лампы. Существуют и другие методы, но широкое распространение в различных областях техники и в быту получила пайка паяльником.

Особую группу составляют паяльники специального назначения: ультразвуковые с генератором ультразвуковой частоты (УП-21); с дуговым обогревом; с вибрирующими устройствами и др.

Паяльник представляет собой определённой формы кусок меди, закреплённый на железном стержне с деревянной рукояткой на конце.

Электрические паяльники (рис. 2.) применяют широко, так как они просты по устройству и удобны в обращении. При их работе не образуются вредные газы, и нагреваются быстро – в течение 2…8 мин., что повышает качество пайки. Электрические паяльники бывают (а)- прямыми и (б)- угловыми Нагрев основного металла и припоя осуществляется за счет тепла, аккумулированного в массе металла паяльника, который предварительно или в процессе пайки подогревается. Паяльники применяют для пайки черных и цветных металлов при температурах ниже 300-250°С.

Рис. 2. Электрические паяльники

а – прямой, б – угловой

1 – рукоятка, 2 – стальная трубка, 3 – хомуты, 4 – нагревательный элемент, 5 – накладные боковины, 6 – шнур, 7 – штепсельная вилка.

Паяльники бывают с периодическим нагревом, с непрерывным нагревом, ультразвуковые и абразивные.

В ультразвуковых паяльниках колебание ультразвуковой частоты используется для разрушения окисной пленки на поверхности паяемого металла. Это дает возможность осуществления бес флюсовой низкотемпературной пайки.

Абразивные

паяльники применяются для обслуживания алюминия и его сплавов без флюса. Окисная пленка удаляется трением паяльника по облуживаемой поверхности.

Выбор того или иного метода нагрева зависит в основном от серийности спаиваемых деталей, от их размеров, конструкции и требований, предъявляемых к стыку дотацией в отношении чистоты шва и заполнения зазора припоем.

Во многих случаях наилучшие результаты дает нагрев индукционными токами. Нагрев изделий по этому способу производится посредством специальных катушек-индукторов (рис.3.), соединенных с источником энергии — машинным или ламповым генератором высокой частоты. В зависимости от материала и размеров нагреваемых изделий индукторы делаются одновитковыми или многовитковыми. Отличные результаты получаются при паянии с нагревом токами высокой частоты, т.к. нагрев происходит только в месте паяния и само паяние протекает очень быстро в течение нескольких секунд, что уменьшает окисление спаиваемых изделии.

Рис. 3. Типы индукторов, применяемых для высокочастотного нагрева деталей при пайке.

Прочность шва при правильном процессе паяния серебряным припоем зависит от марки самого припоя, от площади и формы поверхности стыка деталей и от зазора между ними. Как и при паянии мягкими припоями, следует избегать вследствие малой прочности соединений деталей встык, как это показано на (рис. 3.,а).

Узел А (рис. 4.,6) представляет плохую конструкцию, т. к. здесь не только само соединение слабо, но и взаимное расположение деталей не фиксировано, что затрудняет паяние. Соединение Б уже несколько лучше, а соединение В обеспечивает максимальную прочность спаиваемых деталей. Наилучшим же следует признать соединение Г, т.к. оно дает возможность локализовать тепло в месте спая, Аналогично этому при спайке трубы с торцовой заглушкой соединения типа Ж и 3 прочнее и удобнее в работе, чем соединение Д и Е.

Рис. 4. Примеры соединения деталей паянием.

На рис. 5. показаны различные способы размещения серебряного припоя (проволочного кольца) при соединении двух трубчатых деталей. В случае А припой при нагреве потечет вниз в зазор между трубами. В случае Б после расплавления припоя и затекания его в зазор между трубами последние сдвигают до плотного соприкосновения внутренних торцов. Иногда припой размещают в кольцевых канавках (случай В), что улучшает качество заполнения зазора припоем.

Рис. 5. Способы размещения серебряного припоя при соединении двух трубчатых деталей.

При конструировании паяных соединений из разнородных металлов следует учитывать коэффициенты линейного расширения каждой из соединяемых частей. На рис. 6. дан пример спаивания детали из латунной и стальной частей. Латунь имеет больший коэффициент расширения, чем сталь. Поэтому узел б

сконструированы правильно, т.к. при остывании деталей после паяния наружная латунная деталь плотно обожмет стальную. А при остывании узла

а

внутренняя латунная деталь, сокращаясь более стальной, стремится ослабить и разорвать шов..

Рис. 6. Соединение паянием двух трубчатых деталей из разнородных металлов.

Технология паяния

Паяние включает комплекс выполняемых операций; подготовка поверхности соединяемых деталей; сборка; пайка; обработка после пайки.

Подготовка поверхности к пайке заключается в тщательной очистке от загрязнений и окисных пленок. Смазку с поверхности удаляют обезжириванием, т.е. погружением их в водные растворы щелочей с последующей промывкой водой и сушкой. Стальные детали обезжиривают 10%-ным раствором едкого натра при 70-80°С. Детали из меди и ее сплавов обезжиривают раствором более сложного состава (например, 50г тринатрийфосфат, 50г кальцинированной соды, 15г жидкого стекла, 1л воды). Для обезжиривания возможно применение ацетона, бензина, трихлорэтилена.

Окисные пленки удаляют механическими или химическими средствами: обрабатывают шлифовальной брагой, кругами инструментом, металлической щеткой травят в растворах соляной или серной кислоты и т.д. После травления необходима тщательная промывка изделия и сушка.

В некоторых случаях перед пайкой на поверхности детали наносят покрытия из меди, никеля, серебра и др. металлов для улучшения смачивание сплошности, предотвращения взаимодействия основного металла с припоем и т.д.

Перед пайкой детали собирают и фиксируют для устранения возможности их смещения при нагреве. При сборке между кромками наносят флюс .и размещают припой,

Пайку выполняют одним из способов в зависимости от технических требований, конструкции и материала паяемой детали, применяемого припоя, наличия оборудования. Большое значение имеет величина зазора между соединяемыми кромками. При его уменьшении улучшается проникновение жидкого припоя за счет действия капиллярных сил и увеличивается прочность соединения. Для серебряных припоев рекомендуется зазор 0,05—0,15 мм, для медных 0,1-0,2 мм.

Очень важен температурный режим пайки. Температура нагрева должна обеспечить хорошее растекание флюса и припоя и не ухудшать свойства исходных материалов. Скорость нагрева определяется теплопроводностью материала. Выдержку пайки определяют экспериментально; необходимо обеспечить заполнение зазора припоем. Режим охлаждения назначается таким, чтобы предупредить появление трещин.

При высокотемпературной пайке (выше 500°С) в условиях ремонтных мастерских для нагрева чаще используют газовые горелки о

Паяльники применяют при низкотемпературной пайке (ниже 400°С). Рабочая кромка паяльника должна быть запилена под углом 40-45° и облужена припоем. При пайке паяльник всей рабочей поверхностью касается места соединения, предварительно покрытого флюсом к нагретому месту подводят припой, который плавится и затекает в зазоры’

После пайки необходимо с детали удалить остатки флюса, зачистить наплывы припоя и проверить качество соединения.

Контрольные вопросы

1. Что представляет собой процесс паяния?

2. Что такое флюсы? Назначение, виды флюсов.

3. Что представляют собой припои? Их марки и назначение

4. Какие бывают виды пайки?

5. Методы спаивания и выбор метода.

6. Технология паяния, последовательность операций при паянии.

Использование ПОС

Первооткрыватели этого сплава были приятно удивлены, что он превращается в расплавленное состояние при меньшей температуре, а эвтектическая смесь способна играть роль растворителя для добавленного металла. Так и были разработаны самые первые марки припоев ПОС.

Свинцовые варианты

Такие смеси с содержанием свинца, отличаются мягкостью, быстрым расплавлением и лёгкой обработкой, поэтому получили название свинецсодержащие припои. Они вредны, поэтому были запрещены для использования во время спайки элементов электрических приборов по всему миру. Процент содержание кадмия, ртути, а также аналогичных вредоносных компонентов в оборудовании строго регламентировано и проверяется соответствующими организациями.

Без содержания свинца

Бессвинцовый припой не должен содержать вредного металла и считается экологически чистым, не причиняющим вреда окружающей среде и исполнителям работ по пайке. Простейшим примером служит припой оловянный, который содержит чистое олово, имеет повышенную смачиваемость и высокую электропроводность. Для борьбы с недостатками, в них добавляют медь, серебро и золото, что помогает сделать субстанцию более твёрдой.

У такого изделия повышается температура расплавления, но найти полную альтернативу стандартным видам припоя пока что не удаётся, но основным показателем является безвредность. Олово занимает главное место в химическом составе, поэтому присущие ему свойства оказывают большое влияние на припой, из-за этого температура плавления у бессвинцового припоя ниже, а материал получается более мягким.

В. И. Блинов, образование ПТУ, специальность сварщик шестого разряда, допуск от НАКС к НГДО и ГО, опыт работы с 2004 года: «При отсутствии подходящего по всем параметрам варианта, во время пайки используйте марку ПСР-45, в которой содержание вредного свинца минимальное и составляет не более 0,5% от общего веса».

Специальные припои и пасты для пайки фитингов труб

Для пайки фитингов используются припои с содержанием серебра. Это особенно важно при монтаже трубопроводов для подачи питьевой воды. Универсальные составы предназначены для работы с медью, латунью и бронзой.

Разогреваются они с помощью газовых горелок. Температура плавления у мягких составов — 230-250 C°. У специальных твердых может достигать 710 °C и выше. Такие используются для пайки трубопроводов, в том числе собранных без фитингов, по которым движется разогретый теплоноситель. Твердый припой также применяется в гидравлических системах, эксплуатируемых при высоких температурах и повышенных механических нагрузках.

Эффективная пайка фитингов труб достигается использованием твердых и мягких припоев с флюсами и пастами от одного производителя. Широкая линейка есть у бренда ROTHENBERGER, товары которого представлены в каталоге интернет-магазине Тул Импэкс.

При работе с мягким припоем Ротенбергер 1S используется паста РОСОЛ 1S. А с твердым составом номер 3 — паста ROSOL 3.

В ассортименте компании есть специализированные твердые составы для капиллярно-щелевой пайки труб. Например, Ролот S 2.

Колофонская смола

Именно так называется общеизвестная канифоль — аморфное вещество с характерным изломом и стеклянным блеском сколов. Кроме того, что она обладает природным свойством диэлектрика, известны и такие особенности:

- хорошо растворяется в бензине, спирте, эфире и ацетоне, но остаётся безразличной к воздействию воды;

- температура плавления варьируется в пределах 50—70 градусов, но иногда повышается до 130 0C;

- в химическом составе присутствует до 90% смоляных кислот, основой является абиетиновая кислота;

- легко разрушается при незначительном механическом воздействии.

Цвет изменяется от светло-жёлтого до тёмно-бурого оттенков, что зависит от степени очистки и указывает на количество посторонних примесей. Отличные электроизоляционные свойства принадлежат смоле с лимонным окрасом.

Секреты выбора

Задача любого исполнителя состоит в создании крепкого и надёжного закрепления на плате радиодеталей, поэтому подбор припоя выполняется согласно следующим параметрам:

- Состав материалов, подвергающихся пайке — здесь надо учитывать характеристики материала, его способность к перегреву и многое другое.

- При пайке проводов или других крупных предметов применяются тугоплавкие припои.

- Иногда нужно применить припой, обладающий высокой способностью к проведению электрического тока, надо учитывать, что сопротивление олова намного меньше, чем у свинца, поэтому для спайки высокочастотных плат применяют дорогостоящие марки припоя.

В каждой конкретной ситуации исполнитель должен чётко знать соответствие припоя и соединяемого изделия, чтобы выбрать оптимальный вариант для качественной пайки.