Описание

Чугун ВЧ50 применяется: для изготовления отливок взамен стального литья при массе от 500 до 6000 кг с наименьшей допустимой толщиной стенки 25 мм; деталей паровых стационарных турбин, турбинного оборудования АЭС, элементов паровых котлов и трубопроводов, гидравлических турбин, гидрозатворов и другого оборудования энергомашиностроения: отливок 2 группы, работающих при температурах до 250 °C, подвергающихся повышенным статическим и динамическим нагрузкам и трению (поршней, корпусов редукторов, корпусов подшипников, корпусов червячных колес, втулок, крышек подшипников, патрубков компрессоров, диафрагм, рам фундаментных, рам выхлопных частей, патрубков компрессоров, зубчатых колес, шестерней); отливок 1 группы, работающих при температурах до 350 °C и отливок подвергающихся высоким удельным давлениям пара, статическим, динамическим нагрузкам и трению (диафрагм, обойм, деталей компрессоров паровых турбин, арматуры, патрубков компрессоров, диффузоров, отсекателей, корпусов подшипников, колец поршневых).

Маркировка по ГОСТ, характеристика и область применения высокопрочного чугуна. Технология получения

Чугун ВЧ50 ГОСТ 7293-85

Расшифровка маркировки

Высокопрочный чугун маркируют в соответствии с ГОСТ 7293-85 «Чугун с шаровидным графитом для отливок. Марки». Марку высокопрочного чугуна обозначают буквами «ВЧ» и двумя цифрами, которые показывают его минимальное временное сопротивление в кгс/мм2. Например, маркировка ВЧ 50 означает, что этот чугун является высокопрочным и его =500 Н/мм2 (50 кгс/мм2).

Для высокопрочных чугунов также используется система маркировки по механическим свойствам. В системе ASTM для таких чугунов указывают временное сопротивление в ksi — предел текучести в ksi — относительное удлинение в процентах. Например, ASTM A716 — 60-42-10 означает высокопрочный чугун по техническим условиям А716 с =60 ksi; =42 ksi; b=10 %.

Характеристика и технология получения

Высокопрочными называют чугуны с шаровидным графитом, который образуется в литой структуре в процессе кристаллизации.

Шаровидный графит, имеющий минимальную поверхность при данном объеме, значительно меньше ослабляет металлическую основу, чем пластинчатый графит, и не является активным концентратором напряжений.

Для получения шаровидного графита чугун модифицируют чаще путем обработки жидкого металла магнием (0,03-0,07 %) или введением 8-10 % магниевых лигатур с никелем или ферросилицием.

Под действием магния графит в процессе кристаллизации принимает не пластинчатую, а шаровидную форму. Чугуны с шаровидным графитом имеют более высокие механические свойства, не уступающие свойствам литой углеродистой стали, сохраняя при этом хорошие литейные свойства и обрабатываемость резанием, способность гасить вибрации, высокую износостойкость и т.д.

Чугун ВЧ 50, имеет d=2 % и 180-260 HB. Вязкость разрушения перлитных чугунов составляет 180-250 Н´мм3/2. Температура плавления tпл»1200°С, sТ=35 кгс/мм2, теплоемкость (при 0°С) 0,129 ккал/кг´град, теплопроводность (при 20°С) 43 ккал/м´ч´град, плотность 7,4 г/см3, удельное сопротивление 0,5 Ом´мм2/м.

Для повышения механических свойств (пластичности и вязкости) и снятия внутренних напряжений, отливки ЧШГ подвергают термической обработке (отжигу, нормализации, закалке и отпуску).

Применение

Отливки из высокопрочного чугуна широко используют в различных отраслях народного хозяйства; в автостроении и дизелестроении для коленчатых валов, крышек цилиндров и других деталей; в тяжелом машиностроении — для многих деталей прокатных станов; в кузнечно-прессовом оборудовании (например, для шабот-молотов, траверс прессов, прокатных валков); в химической и нефтяной промышленности — для корпусов насосов, вентилей и т.д.

Высокопрочные чугуны применяют и для изготовления деталей станков, кузнечно-прессового оборудования, работающих в подшипниках и других узлах трения при повышенных и высоких давлениях (до 1200 МПа)

Назначение и технология выполнения азотирования стали. Примеры деталей машин и механизмов, подвергающихся азотированию

Азотированием называют процесс диффузионного насыщения поверхности слоя стали азотом при нагреве ее в аммиаке. Азотирование очень сильно повышает твердость поверхностного слоя, его износостойкость, предел выносливости и сопротивление коррозии в таких средах, как атмосфера, вода, пар и т.д. Твердость азотированного слоя заметно выше, чем цементованной стали, и сохраняется при нагреве до высоких температур (500 — 600 ˚С); тогда как твердость цементованного слоя, имеющего мартенситную структуру, сохраняется только до 200 — 225 ˚С

Чугун ВЧ50 ГОСТ 7293-85

Расшифровка маркировки

Высокопрочный чугун маркируют в соответствии с ГОСТ 7293-85 «Чугун с шаровидным графитом для отливок. Марки». Марку высокопрочного чугуна обозначают буквами «ВЧ» и двумя цифрами, которые показывают его минимальное временное сопротивление в кгс/мм2. Например, маркировка ВЧ 50 означает, что этот чугун является высокопрочным и его =500 Н/мм2 (50 кгс/мм2).

Для высокопрочных чугунов также используется система маркировки по механическим свойствам. В системе ASTM для таких чугунов указывают временное сопротивление в ksi — предел текучести в ksi — относительное удлинение в процентах. Например, ASTM A716 — 60-42-10 означает высокопрочный чугун по техническим условиям А716 с =60 ksi; =42 ksi; b=10 %.

Характеристика и технология получения

Высокопрочными называют чугуны с шаровидным графитом, который образуется в литой структуре в процессе кристаллизации.

Шаровидный графит, имеющий минимальную поверхность при данном объеме, значительно меньше ослабляет металлическую основу, чем пластинчатый графит, и не является активным концентратором напряжений.

Для получения шаровидного графита чугун модифицируют чаще путем обработки жидкого металла магнием (0,03-0,07 %) или введением 8-10 % магниевых лигатур с никелем или ферросилицием.

Под действием магния графит в процессе кристаллизации принимает не пластинчатую, а шаровидную форму. Чугуны с шаровидным графитом имеют более высокие механические свойства, не уступающие свойствам литой углеродистой стали, сохраняя при этом хорошие литейные свойства и обрабатываемость резанием, способность гасить вибрации, высокую износостойкость и т.д.

Чугун ВЧ 50, имеет d=2 % и 180-260 HB. Вязкость разрушения перлитных чугунов составляет 180-250 Н´мм3/2. Температура плавления tпл»1200°С, sТ=35 кгс/мм2, теплоемкость (при 0°С) 0,129 ккал/кг´град, теплопроводность (при 20°С) 43 ккал/м´ч´град, плотность 7,4 г/см3, удельное сопротивление 0,5 Ом´мм2/м.

Для повышения механических свойств (пластичности и вязкости) и снятия внутренних напряжений, отливки ЧШГ подвергают термической обработке (отжигу, нормализации, закалке и отпуску).

Применение

Отливки из высокопрочного чугуна широко используют в различных отраслях народного хозяйства; в автостроении и дизелестроении для коленчатых валов, крышек цилиндров и других деталей; в тяжелом машиностроении — для многих деталей прокатных станов; в кузнечно-прессовом оборудовании (например, для шабот-молотов, траверс прессов, прокатных валков); в химической и нефтяной промышленности — для корпусов насосов, вентилей и т.д.

Высокопрочные чугуны применяют и для изготовления деталей станков, кузнечно-прессового оборудования, работающих в подшипниках и других узлах трения при повышенных и высоких давлениях (до 1200 МПа)

Назначение и технология выполнения азотирования стали. Примеры деталей машин и механизмов, подвергающихся азотированию

Азотированием называют процесс диффузионного насыщения поверхности слоя стали азотом при нагреве ее в аммиаке. Азотирование очень сильно повышает твердость поверхностного слоя, его износостойкость, предел выносливости и сопротивление коррозии в таких средах, как атмосфера, вода, пар и т.д. Твердость азотированного слоя заметно выше, чем цементованной стали, и сохраняется при нагреве до высоких температур (500 — 600 ˚С); тогда как твердость цементованного слоя, имеющего мартенситную структуру, сохраняется только до 200 — 225 ˚С

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Fe |

| ГОСТ 7293-85 | 3.2-3.7 | ≤0.02 | ≤0.1 | 0.3-0.7 | ≤0.15 | 1.9-2.9 | Остаток |

| СТП М319-95 | 3.2-3.6 | ≤0.02 | ≤0.1 | ≤0.7 | ≤0.1 | 2.6-3.1 | Остаток |

Fe — основа. По ГОСТ 7293-85 химический состав приведен для отливок с толщиной стенки до 50 мм включительно. Для отливок с толщиной стенки свыше 50 до 100 мм рекомендуемое содержание С = 3,00-3,30 %, Si = 2,20-2,60 %. Для отливок с толщиной стенки свыше 100 мм рекомендуемое содержание С = 2,70-3,20 %, Si = 0,80-1,50 %.

ГОСТ 7293—85 Чугун с шаровидным графитом для отливок. Марки

- Справочник ТПА

- ГОСТ и нормативы по трубопроводной арматуре

- ГОСТ 7293—85 Чугун с шаровидным графитом для отливок. Марки ГОСТ 7293—85 Чугун с шаровидным графитом для отливок. Марки

ГОСТ 7293—85 Чугун с шаровидным графитом для отливок. Марки ГОСТ 7293—85 Чугун с шаровидным графитом для отливок. Марки 1. МАРКИ 1.1. Для изготовления отливок предусматриваются следующие марки чугуна ВЧ 35; ВЧ 40; ВЧ 45; ВЧ 50; ВЧ 60; ВЧ 70; ВЧ 80; ВЧ 100. 1.2. Марка чугуна определяется его временным сопротивлением при растяжении и условным пределом текучести. Условное обозначение марки включает буквы ВЧ — высокопрочный чугун и цифровое обозначение минимального значения временного сопротивления при растяжении в МПа-10~’. Пример условного обозначения: ВЧ 50 ГОСТ 7293—85. 2. МЕХАНИЧЕСКИЕ СВОЙСТВА 2.1. Механические свойства чугуна в литом состоянии или после термической обработки должны соответствовать требованиям, указанным в таблице.

| Марка чугуна | Марка чугуна по СТ СЭВ 4558—84 | Временное сопротивление при растяжении ов, МПА (кгс/мм2) | Условный предел текучести аоз. МПА (кгс/мм») |

| Не менее | |||

| ВЧ 35 ВЧ 40 ВЧ 45 ВЧ 50 ВЧ 60 ВЧ 70 ВЧ 80 ВЧ 100 | 33135 33140 33145 33150 33160 33170 33180 | 350 (35) 400 (40) 450 (45) 500 (50) 600 (60) 700 (70) 800 (80) 1000 (100) | 220 (22) 250 (25) 310 (31) 320 (32) 370 (37) 420 (42) 480 (48) 700 (70) |

2.2. Относительное удлинение, твердость и ударная вязкость определяются при наличии требований в нормативно-технической документации и должны соответствовать нормам, приведенным в обязательном приложении 1. По согласованию между изготовителем и потребителем допускается устанавливать значения относительного удлинения, твердости и ударной вязкости, отличающиеся от указанных в приложении 1. 2.3. Рекомендуемый химический состав приведен в справочном приложении 2. 3. МЕТОДЫ ИСПЫТАНИИ ЗЛ. Испытания на растяжение проводят по ГОСТ 1497—73 на одном образце диаметром 14 мм с расчетной длиной 70 мм (черт. 1). Допускается применять образцы других размеров, если это оговорено в нормативно-технической документации или на чертеже отливки.

3.3. Определение твердости проводят по ГОСТ 24805—81. 3.4. При получении «неудовлетворительных результатов испытаний по одному из требуемых показателей, по нему проводят повторные испытания на удвоенном количестве образцов. Результаты испытаний считаются удовлетворительными, если они соответствуют требованиям настоящего стандарта для всех испытанных образцов. 3.5. При получении неудовлетворительных результатов испытаний образцов в литом состоянии допускается их термообработка вместе с отливками с последующей проверкой механических свойств в соответствии с пп. 3.1 и 3.4 настоящего стандарта. 3.6. Для определения механических свойств чугуна применяют отдельно отлитые заготовки, форма и размеры которых приведены на черт. 2, 3.

z —в зависимости от размера и количества образцов

Допускается применять приливные заготовки других размеров, если это оговорено в нормативно-технической документации или чертеже отливки. Место вырезки образцов указано на черт. 2, 3 штриховкой.

3.7. Условия заливки заготовок для образцов должны соответствовать условиям заливки отливок. 3.8. При применении термической обработки для снятия литейных напряжений в отливках допускается для определения механических свойств использовать заготовки в литом состоянии.

ПРИЛОЖЕНИЕ 1 Обязательное Относительное удлинение и твердость чугуна

| Относительное удлинение, | Твердость по | |

| Марка чугуна | S, %, не менее | Бринеллю, НВ |

| ВЧ 35 | 22 | 140—170 |

| ВЧ 40 | 15 | 140-202 |

| ВЧ 45 | 10 | 140-225 |

| ВЧ 50 | 7 | 153—245 |

| ВЧ 60 | 3 | 192-277 |

| ВЧ 70 | 2 | 228—302 |

| ВЧ 80 | 2 | 248—351 |

| ВЧ 100 | 2 | 270-360 |

Примечание. Чугун марки ВЧ 35 с шаровидным графитом должен иметь среднее значение ударной вязкости KCV не менее 21 Дж/см2 при температуре ллюс 20°С и 15 Дж/см2 при температуре минус 40°С, минимальное значение ударной вязкости должно быть не менее 17 Дж/см2 при температуре плюс 20°С и 11 Дж/см2 при температуре минус 40°С. Чугун марки ВЧ 35 и ВЧ 40 с вермикулярным графитом должен иметь относительное удлинение б не менее 1,0%.

Портал трубоводной арматуры Armtorg.ru

г. Барнаул, Заводской 9-й проезд, 5г/8.

+7 (3852) 567-734; +7 (3852) 226-927

Поделиться

Предыдущая статья Следующая статья

← вернуться в раздел ГОСТ и нормативы по трубопроводной арматуре ← вернуться в оглавление справочника

Последние зарегистрированные компании(Зарегистрировать

Россия, Санкт-Петербург

НПП ТрубТехАрматура

Россия, Свердловская область

ООО ПК «Мегаполис»

Россия, Свердловская область Облако товаров

.Другое ….2068 Блоки предохранительных клапанов146 Вентили бронзовые137 Вентили стальные949 Вентили чугунные570 Вентили энергетические144 Задвижки нержавеющие370 Задвижки стальные2163 Задвижки стальные — ХЛ371 Задвижки чугунные1102 Задвижки энергетические86 Затворы стальные294 Затворы чугунные335 Испытательное оборудование для ТПА119 Клапана обратные974 Клапана отсечные61 Клапана предохранительные1120 Клапана регулирующие560 Клапана энергетические128 Компенсаторы сильфонные203 Конденсатоотводчики стальные55 Конденсатоотводчики чугунные67 Котельное оборудование220 Краны бронзовые149 Краны нержавеющие179 Краны стальные608 Краны стальные — ХЛ87 Краны чугунные149 Манометры88 Метизы433 Насосы246 Отводы1081 Отопительное оборудование96 Переключающие устройства46 Переходы461 Пожарная арматура48 Радиаторы33 Регулирующая арматура341 Ремонтное оборудование для ТПА53 Счетчики воды159 Термометры47 Тройники492 Трубы702 Указатели уровня71 Уплотнительные материалы67 Фильтры, грязевики410 Фитинги206 Фланцы2400 Шаровые краны1244 Электроприводы251

Чугун ВЧ50(Eurobar500)

Скачать полный прайс-лист ООО «ПрофПрокат»

Марка

| Чугун ВЧ50 | |

| Классификация | Высокопрочный чугун с шаровидным графитом |

| Заменитель | |

| Прочие обозначения | Чугун ВЧ50, ВЧ50, ВЧ-50 |

| Иностранные аналоги | Евросоюз(EN) Eurobar/Unibar EN-GJS-500-7,EN-GJS1050,GJS500-7;Германия(DIN,WNr) GGG50;США(AISI) 65-45-12, 70-50-05;COPANT FMNP55005;Испания(UNE) FGE50-7;Италия(UNI) GS500-7;Бельгия(NBN) FNG50-7;Китай(GB) QT500-7;Франция(AFNOR) FGS500-7;англия(BS) 500/7;Япония(JIS) FCD500;Швеция(SS) 0727-02;Болгария(BDS) 500-2;Венгрия(MSZ) GoV50;Польша(PN) ZS5002,Zs5007;Чехия(CSN) 422305;Финляндия(SFS) GRP500;Австрия(ONORM) GGG500,SG50;Австралия(AS) 500-7;Inter(ISO) 500-7;Индия(IS) SG500/7;Голландия(NEN) GN50. |

| Применение | Чугун ВЧ50 применяется: для изготовления отливок взамен стального литья при массе от 500 до 6000 кг с наименьшей допустимой толщиной стенки 25 мм; деталей паровых стационарных турбин, турбинного оборудования АЭС, элементов паровых котлов и трубопроводов, гидравлических турбин, гидрозатворов и другого оборудования энергомашиностроения: отливок 2 группы, работающих при температурах до 250 °С, подвергающихся повышенным статическим и динамическим нагрузкам и трению (поршней, корпусов редукторов, корпусов подшипников, корпусов червячных колес, втулок, крышек подшипников, патрубков компрессоров, диафрагм, рам фундаментных, рам выхлопных частей, патрубков компрессоров, зубчатых колес, шестерней); отливок 1 группы, работающих при температурах до 350 °С и отливок подвергающихся высоким удельным давлениям пара, статическим, динамическим нагрузкам и трению (диафрагм, обойм, деталей компрессоров паровых турбин, арматуры, патрубков компрессоров, диффузоров, отсекателей, корпусов подшипников, колец поршневых). |

| Примечания | Чугун с шаровидным графитом с перлитной или перлитно-ферритной структурой |

| Вид поставки | |

| Чугун | ГОСТ 7293-85, СТП М319-95 |

| Отливки чугунные (серого и ковкого чугуна) | ОСТ 108.962.01-85, ОСТ 24.207.01-90 |

Химический состав в % чугуна ВЧ-50

| Химический элемент | ГОСТ 7293-85, в % | СТП М319-95, в % |

| Углерод (С) | 3,20 — 3,70 | 3,20 — 3,60 |

| Кремний (Si) | 1,90 — 2,90 | 2,60 — 3,10 |

| Марганец (Mn) | 0,30 — 0,70 | не более 0,70 |

| Хром (Cr), не более | 0,15 | 0,10 |

| Фосфор (P), не более | 0,10 | 0,10 |

| Сера (S), не более | 0,020 | 0,020 |

| Железо (Fe) | основа | основа |

| По ГОСТ 7293-85 химический состав приведен для отливок с толщиной стенки до 50 мм включительно. Для отливок с толщиной стенки свыше 50 до 100 мм рекомендуемое содержание С = 3,00-3,30 %, Si = 2,20-2,60 %. Для отливок с толщиной стенки свыше 100 мм рекомендуемое содержание С = 2,70-3,20 %, Si = 0,80-1,50 %. | ||

Механические свойства чугунных отливок ВЧ-50 при 20 град. Цельсия

| Состояние поставки | σ0,2/ σт, МПа | σB, МПа | δ, % | HB |

| Отливки, ГОСТ 7293-85 | ≥320 | ≥500 | ≥7 | 153-245 |

Обозначения:

| Механические свойства : | ||

| σв | — Предел кратковременной прочности , [МПа] | |

| σT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] | |

| δ | — Относительное удлинение[ % ] | |

| ψ | — Относительное сужение , [ % ] | |

| KCU | — Ударная вязкость , [ кДж / м2] | |

| HB | — Твердость по Бринеллю , [МПа] | |

| Физические свойства : | ||

| T | — Температура, при которой получены данные свойства , [Град] | |

| E | — Модуль упругости первого рода , [МПа] | |

| | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] | |

| | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] | |

| | — Плотность материала , [кг/м3] | |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] | |

| R | — Удельное электросопротивление, [Ом·м] | |

| Свариваемость : | ||

| без ограничений | — сварка производится без подогрева и без последующей термообработки | |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке | |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг | |

Купить сплав ВЧ50. Высокопрочный чугун с шаровидным графитом со средним содержанием углерода 3,50 %, кремния до 2.9%, марганца до 0,7% и минимальным временным сопротивлением 500 МПа х 10-1

Труба

УголокШвеллерПолосаКругШестигранникАрматураКвадратБалкаЛист

Нормативная документация

ГОСТ 7293-85.Чугун с шаровидным графитом для отливок. Марки.

Список марок описанных в ГОСТ 7293-85: ВЧ35, ВЧ40, ВЧ45, ВЧ50, ВЧ60, ВЧ70, ВЧ80, ВЧ100

СТП М319-95.Чугун для отливок. Марки и технические требования.

Список марок, описанных в СТП М319-95: СЧ20ХН2, СЧИ, СЧ20ХН, АЧС-2, ВЧ45, ВЧ50, СЧ20, СЧ25, СЧ30, ЧХ1 (ЖЧХ).

ОСТ 108.962.01-85. Отливки чугунные для деталей паровых стационарных турбин. Общие технические условия.

Список марок, описанных в ОСТ 108.962.01-85: ВЧ35, ВЧ40, ВЧ45, ВЧ50, ВЧ60, СЧ15, СЧ20, СЧ25, СЧ30.

ОСТ 24.207.01-90.Арматура трубопроводная. Отливки из чугуна и цветных сплавов. Общие технические требования.

Список марок, описанных в ОСТ 24.207.01-90: БрО3Ц12С5 (БрОЦС3-12-5), БрО3Ц7С5Н1 (БрОЦСН3-7-5-1), ЛЦ40С (ЛС59-1Л), ЛЦ40Сд (ЛС59-1ЛД), ЛЦ38Мц2С2, ЛЦ16К4 (ЛК80-3Л), БрА9Мц2Л (БрАМц9-2Л), БрА10Ж3Мц2 (БрАЖМц10-3-2), БрА10Ж4Н4Л (БрАЖН10-4-4Л), БрА11Ж6Н6 (БрАЖН11-6-6), ВЧ35, ВЧ40, ВЧ45, ВЧ50, ВЧ60, КЧ30-6, КЧ33-8, ЧН19Х3Ш, СЧ15, СЧ20, СЧ25, СЧ30, СЧ35, ЧН15Д3Ш, СЧ18, СЧ21, СЧ24, ЧН17Д3Х2 (ЖЧ-1), ЧН5Г8 (ГН8-5)

Дополнительная информация.

Соответствие советских и российских марок стали.

Международные аналоги сталей

Таблица соответствия HB — HRC.

Инструментальные материалы.

Влияние основных легирующих элементов на свойства стали.

ГОСТ 7293-85

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

| ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ ДЛЯ ОТЛИВОК Марки Spheroidal graphite iron for castings. Grades | ГОСТ 7293-85 (СТ СЭВ 4558-84) Взамен ГОСТ 7293-79 в части марок чугуна |

Постановлением Государственного комитета СССР по стандартам от 24 сентября 1985 г. № 3008 дата введения установлена

01.01.87

Ограничение срока действия снято по протоколу № 7-95 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-95)

Настоящий стандарт распространяется на чугун для отливок, имеющий в структуре графит шаровидной или вермикулярной формы, и устанавливает марки чугуна, определяемые на основе механических свойств.

1. МАРКИ

1.1. Для изготовления отливок предусматриваются следующие марки чугуна ВЧ 35; ВЧ 40; ВЧ 45; ВЧ 50; ВЧ 60; ВЧ 70; ВЧ 80; ВЧ 100.

1.2. Марка чугуна определяется его временным сопротивлением при растяжении и условным пределом текучести.

Условное обозначение марки включает буквы ВЧ — высокопрочный чугун и цифровое обозначение минимального значения временного сопротивления при растяжении в МПа ∙ 10-1.

Пример условного обозначения:

ВЧ

50ГОСТ 7293-85

.

2. МЕХАНИЧЕСКИЕ СВОЙСТВА

2.1. Механические свойства чугуна в литом состоянии или после термической обработки должны соответствовать требованиям, указанным в таблице.

| Марка чугуна | Временное сопротивление при растяжении σв, МПа (кгс/мм2) | Условный предел текучести σ0,2, МПа (кгс/мм2) |

| Не менее | ||

| ВЧ 35 | 350 (35) | 220 (22) |

| ВЧ 40 | 400 (40) | 250 (25) |

| ВЧ 45 | 450 (45) | 310 (31) |

| ВЧ 50 | 500 (50) | 320 (32) |

| ВЧ 60 | 600 (60) | 370 (37) |

| ВЧ 70 | 700 (70) | 420 (42) |

| ВЧ 80 | 800 (80) | 480 (48) |

| ВЧ 100 | 1000 (100) | 700 (70) |

2.2. Относительное удлинение, твердость и ударная вязкость определяются при наличии требований в нормативно-технической документации и должны соответствовать нормам, приведенным в обязательном приложении 1. По согласованию между изготовителем и потребителем допускается устанавливать значения относительного удлинения, твердости и ударной вязкости, отличающиеся от указанных в приложении 1.

2.3. Рекомендуемый химический состав приведен в справочном приложении 2.

3. МЕТОДЫ ИСПЫТАНИЙ

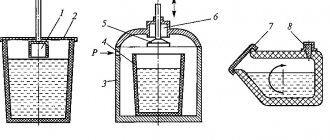

3.1. Испытания на растяжение проводят по ГОСТ 1497-84 на одном образце диаметром 14 мм с расчетной длиной 70 мм (черт. 1). Допускается применять образцы других размеров, если это оговорено в нормативно-технической документации или на чертеже отливки.

Черт. 1

3.2. Испытание на ударную вязкость KCV проводят на трех образцах шириной 10 мм по ГОСТ 9454-78.

3.3. Определение твердости проводят по ГОСТ 27208-87.

3.4. При получении неудовлетворительных результатов испытаний по одному из требуемых показателей, по нему проводят повторные испытания на удвоенном количестве образцов.

Результаты испытаний считаются удовлетворительными, если они соответствуют требованиям настоящего стандарта для всех испытанных образцов.

3.5. При получении неудовлетворительных результатов испытаний образцов в литом состоянии допускается их термообработка вместе с отливками с последующей проверкой механических свойств в соответствии с пп. 3.1 и 3.4 настоящего стандарта.

3.6. Для определения механических свойств чугуна применяют отдельно отлитые заготовки, форма и размеры которых приведены на черт. 2, 3.

Черт. 2

Черт. 3

z

— в зависимости от размера и количества образцов

Допускается применять приливные заготовки других размеров, если это оговорено в нормативно-технической документации или чертеже отливки. Место вырезки образцов указано на черт. 2, 3 штриховкой.

3.7. Условия заливки заготовок для образцов должны соответствовать условиям заливки отливок.

3.8. При применении термической обработки для снятия литейных напряжений в отливках допускается для определения механических свойств использовать заготовки в литом состоянии.

ПРИЛОЖЕНИЕ 1

Обязательное

Относительное удлинение и твердость чугуна

| Марка чугуна | Относительное удлинение, δ, %, не менее | Твердость по Бринеллю, НВ |

| ВЧ 35 | 22 | 140 — 170 |

| ВЧ 40 | 15 | 140 — 202 |

| ВЧ 45 | 10 | 140 — 225 |

| ВЧ 50 | 7 | 153 — 245 |

| ВЧ 60 | 3 | 192 — 277 |

| ВЧ 70 | 2 | 228 — 302 |

| ВЧ 80 | 2 | 248 — 351 |

| ВЧ 100 | 2 | 270 — 360 |

Примечание. Чугун марки ВЧ 35 с шаровидным графитом должен иметь среднее значение ударной вязкости KCV не менее 21 Дж/см2 при температуре плюс 20 °С и 15 Дж/см2 при температуре минус 40 °С, минимальное значение ударной вязкости должно быть не менее 17 Дж/см2 при температуре плюс 20 °С и 11 Дж/см2 при температуре минус 40 °С.

Чугун марки ВЧ 35 и ВЧ 40 с вермикулярным графитом должен иметь относительное удлинение δ не менее 1,0 %.

ПРИЛОЖЕНИЕ 2

Справочное

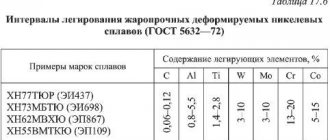

Рекомендуемый химический состав чугуна

| Марка чугуна | Массовая доля элементов, % | |||||

| Углерод | Кремний | |||||

| Толщина стенки отливки, мм | ||||||

| до 50 | св. 50 до 100 | св. 100 | до 50 | св. 50 до 100 | св. 100 | |

| ВЧ 35 | 3,3 — 3,8 | 3,0 — 3,5 | 2,7 — 3,2 | 1,9 — 2,9 | 1,3 — 1,7 | 0,8 — 1,5 |

| ВЧ 40 | 3,3 — 3,8 | 3,0 — 3,5 | 2,7 — 3,2 | 1,9 — 2,9 | 1,2 — 1,7 | 0,5 — 1,5 |

| ВЧ 45 | 3,3 — 3,8 | 3,0 — 3,5 | 2,7 — 3,2 | 1,9 — 2,9 | 1,3 — 1,7 | 0,5 — 1,5 |

| ВЧ 50 | 3,2 — 3,7 | 3,0 — 3,3 | 2,7 — 3,2 | 1,9 — 2,9 | 2,2 — 2,6 | 0,8 — 1,5 |

| ВЧ 60 | 3,2 — 3,6 | 3,0 — 3,3 | — | 2,4 — 2,6 | 2,4 — 2,8 | — |

| ВЧ 70 | 3,2 — 3,6 | 3,0 — 3,3 | — | 2,6 — 2,9 | 2,6 — 2,9 | — |

| ВЧ 80 | 3,2 — 3,6 | — | — | 2,6 — 2,9 | — | — |

| ВЧ 100 | 3,2 — 3,6 | — | — | 3,0 — 3,8 | — | — |

Продолжение

| Марка чугуна | Массовая доля элементов, % | |||||

| Марганец | Фосфор | Сера | Хром | Медь | Никель | |

| Не более | ||||||

| ВЧ 35 | 0,2 — 0,6 | 0,1 | 0,02 | 0,05 | — | — |

| ВЧ 40 | 0,2 — 0,6 | 0,1 | 0,02 | 0,1 | — | — |

| ВЧ 45 | 0,3 — 0,7 | 0,1 | 0,02 | 0,1 | — | — |

| ВЧ 50 | 0,3 — 0,7 | 0,1 | 0,02 | 0,15 | — | — |

| ВЧ 60 | 0,4 — 0,7 | 0,1 | 0,02 | 0,15 | 0,3 | 0,4 |

| ВЧ 70 | 0,4 — 0,7 | 0,1 | 0,015 | 0,15 | 0,4 | 0,6 |

| ВЧ 80 | 0,4 — 0,7 | 0,1 | 0,01 | 0,15 | 0,6 | 0,6 |

| ВЧ 100 | 0,4 — 0,7 | 0,1 | 0,01 | 0,15 | 0,6 | 0,8 |

СОДЕРЖАНИЕ

| 1. Марки. 1 2. Механические свойства. 2 3. Методы испытаний. 2 Приложение 1 Относительное удлинение и твердость чугуна. 3 Приложение 2 Рекомендуемый состав чугуна. 4 |

Разновидности чугунов:

В зависимости от того, какой формы присутствует углерод в сплавах различают белые, серые, ковкие и высокопрочные чугуны.

- Белый чугун– Такое название он получил по виду излома, который имеет матово-белый цвет. Весь углерод в этом чугуне находится в связанном состоянии в виде цементит. Белые чугуны имеют большую твердость (НВ 450-550) и , как следствие этого, они очень хрупкие и для изготовления деталей машин не используются.

Высокая твердость белого чугуна обеспечивает его износостойкость, в том числе и при воздействии агрессивных сред. Это свойство учитывают при изготовлении из него поршневых колец. Однако белый чугун применяют главным образом для отливки деталей на ковкий чугун, поэтому его называют передельным.

- Серый чугун– В сером чугуне углерод находится в виде графита пластинчатой формы. Серые чугуны маркируются сочетанием букв «С» – серый, «Ч»- чугун и цифрами, которые обозначают временное сопротивление разрыву при растяжении в Мпа.

- Высокопрочный чугун– Отличительной особенностью высокопрочного чугуна являются его высокие механические свойства, так как структура углерода в нем – шаровидный графит. Это повышает прочность чугуна и позволяет получить сплавы с достаточно высокой пластичностью и вязкостью.

Обозначение марки включает буквы «В» – высокопрочный, «Ч» – чугун и цифры, обозначающие временное сопротивление разрыву при растяжении в Мпа.

- Ковкий чугун– Ковкими называют чугуны, в которых графит имеет хлопьевидную форму. Несмотря на свое название, они никогда не подвергаются ковке. Конфигурация детали из ковкого чугуна определяется формой отливки. Ковкие чугуны маркируют «К» – ковкий, «Ч» – чугун и цифрами.

Первая группа цифр – показывает предел прочности чугуна при растяжении, МПа:

Вторые – относительное удлинение при разрыве в %.

МЕТОДЫ ИСПЫТАНИЙ

3.1. Испытания на растяжение проводят по ГОСТ 1497-84 на одном образце диаметром 14 мм с расчетной длиной 70 мм (черт.1). Допускается применять образцы других размеров, если это оговорено в нормативно-технической документации или на чертеже отливки.

Черт.1

3.2. Испытание на ударную вязкость KCV проводят на трех образцах шириной 10 мм по ГОСТ 9454-78.

3.3. Определение твердости проводят по ГОСТ 27208-87.

3.4. При получении неудовлетворительных результатов испытаний по одному из требуемых показателей, по нему проводят повторные испытания на удвоенном количестве образцов.

Результаты испытаний считаются удовлетворительными, если они соответствуют требованиям настоящего стандарта для всех испытанных образцов.

3.5. При получении неудовлетворительных результатов испытаний образцов в литом состоянии допускается их термообработка вместе с отливками с последующей проверкой механических свойств в соответствии с пп.3.1 и 3.4 настоящего стандарта.

3.6. Для определения механических свойств чугуна применяют отдельно отлитые заготовки, форма и размеры которых приведены на черт.2, 3.

Черт.2

— в зависимости от размера и количества образцов

Черт.3

Допускается применять приливные заготовки других размеров, если это оговорено в нормативно-технической документации или чертеже отливки. Место вырезки образцов указано на черт.2, 3 штриховкой.

3.7. Условия заливки заготовок для образцов должны соответствовать условиям заливки отливок.

3.8. При применении термической обработки для снятия литейных напряжений в отливках допускается для определения механических свойств использовать заготовки в литом состоянии.

ПРИЛОЖЕНИЕ 1 (обязательное). Относительное удлинение и твердость чугуна

ПРИЛОЖЕНИЕ 1 Обязательное

| Марка чугуна | Относительное удлинение, , %, не менее | Твердость по Бринеллю, НВ |

| ВЧ 35 | 22 | 140-170 |

| ВЧ 40 | 15 | 140-202 |

| ВЧ 45 | 10 | 140-225 |

| ВЧ 50 | 7 | 153-245 |

| ВЧ 60 | 3 | 192-277 |

| ВЧ 70 | 2 | 228-302 |

| ВЧ 80 | 2 | 248-351 |

| ВЧ 100 | 2 | 270-360 |

Примечание. Чугун марки ВЧ 35 с шаровидным графитом должен иметь среднее значение ударной вязкости KCV не менее 21 Дж/см при температуре плюс 20 °С и 15 Дж/см при температуре минус 40 °С, минимальное значение ударной вязкости должно быть не менее 17 Дж/см при температуре плюс 20 °С и 11 Дж/см при температуре минус 40 °С.

Чугун марки ВЧ 35 и ВЧ 40 с вермикулярным графитом должен иметь относительное удлинение не менее 1,0%