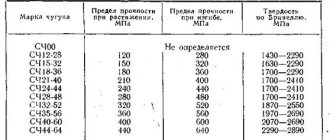

Технология получения высокопрочного чугуна с шаровидным графитом

Известно, что высокопрочный чугун с шаровидным графитом (ВЧШГ) получают путем модифицирования жидкого чугуна сфероидизирующими модификаторами, содержащими магний, церий и иттрий. Чугун, подвергаемый модифицированию, должен удовлетворять ряду приведенных ниже требований, выполнение которых является задачей плавки.

Требования к жидкому чугуну.

Важнейшим требованием к химическому составу жидкого металла при получении высокопрочного чугуна с шаровидным графитом является низкое содержание серы — до 0,03%.Т1ри этом снижение содержания серы способствует уменьшению расхода дорогостоящих модификаторов.

Техническими условиями, принятыми на ВАЗе и КамАЗе, допускается содержание серы не более 0,012%. Составить шихту с таким низким содержанием серы практически невозможно, поэтому важнейшей задачей плавки является десульфурация. В связи с этим использование для плавки дуговых пеней с основной футеровкой в данном случае является оправданным, несмотря на высокое пылегазовыделение и шум.

При наведении основного шлака рекомендуется вводить известь (6 кг/т металла) для снижения избыточного количества серы на 0,001 %. Содержание в чугуне демодификаторов Pb, Bi, Sn, Sb, As, Ti, Al даже в незначительных количествах препятствует сфероидизации графита. С учетом этого требуется тщательный отбор шихтовых материалов. Не допускается использование лома неизвестного происхождения. Помимо первичных материалов и возврата используются стальные отходы кузнечно-прессового производства.

Температура чугуна при модифицировании должна быть выше, чем при модифицировании серого чугуна, 1480… 1530 °С. Это объясняется тем, что на испарение магния, введенного в расплав, требуется значительное количество теплоты (при введении каждого 1 % Mg температура чугуна снижается на 80…90 °С).

Сфероидизирующне модификаторы.

Шаровидная форма графита в чугуне достигается использованием модификаторов, содержащих магний, церий и иттрий. Модификаторы на основе магния, в свою очередь, разделяют на металлический магний и магнийсодержащие лигатуры. Металлический магний имеет плотность в 4 раза меньшую, чем расплавленный чугун, поэтому при простом введении его в металл он всплывает и сгорает ослепительно ярким пламенем. При принудительном погружении его в расплав чугуна при температуре 1400 °С магний испаряется и давление его паров может достигать 0,7 МПа. Пары магния, выходя из расплава, вызывают интенсивное перемешивание и выбросы металла. Над поверхностью расплава пары магния сгорают. Обычно в металле остается не более 1/10 количества введенного в него магния.

Для улучшения усвоения магния расплавом используются магнийсодержащие лигатуры, магний—кремний—железо, магний-никель, магний—медь, магний—никель—медь и др. Особенно широкое распространение получили в свое время тяжелые лигатуры содержащие около 85 % никеля. Плотность такой лигатуры выше, чем жидкого чугуна, что в сочетании с относительно низким содержанием магния предопределяет ее хорошее усвоение и незначительный пироэффект.

Однако никель возвращается в шихту в составе возврата и практически не угорает в процессе плавки. Учитывая, что доля возврата при производстве ВЧШГ составляет не менее 40%, содержание никеля в металле быстро растет от плавки к плавке, если в шихте используется более 10 % возврата. Это создает организационные трудности, связанные с использованием излишков возврата чугуна, модифицированного никель-магниевой лигатурой.

Учитывая отбеливающее действие магния, производят вторичное модифицирование ферросилицием ФС75 в количестве от 0,3 до 1 % в зависимости от толщины стенки отливки.

Цериевые модификаторы. Температура кипения церия около 3450 °С, поэтому при вводе его в расплав чугуна не наблюдается выбросов металла, и, кроме того, температура расплава может быть ниже (1390… 1410 °С). Однако для равномерного распределения его необходимо принудительное перемешивание металла.

Церий, так же как и магний, является активным десульфуратором, но в отличие от магния не образует черных пятен в структуре отливок при повышенном содержании серы в исходном чугуне.

Для получения высокопрочного чугуна с шаровидным графитом церий применяется в виде многообразных лигатур, таких как ферроцерий, мишметалл, цериевый мишметалл, сиитмиш и другие, содержащие около 50 % Се.

Комплексные модификаторы, разнообразные по составу и свойствам, получили в настоящее время наибольшее распространение. Наряду с магнием, который производит сфероидизирующее действие и перемешивание, в них обычно входит кремний, предотвращающий отбел. Церий и кальций в комплексных модификаторах способствуют связыванию избытка серы.

Модификатор ФЦМ5, содержащий 5 % магния, успешно применялся при литье коленчатых валов трактора «Владимирец». В модификаторах марок ЖКМК1 …ЖКМК10 помимо железа содержатся Mg, Са, Si и редкоземельные элементы.

В настоящее время наибольшее применение имеют модификаторы ФСМг5 и ФСМг6, содержащие соответственно 5 и 6 % Mg и использующиеся как для внутриформенного, так и для ковшового модифицирования.

Сфероидизирующие модификаторы в размельченном состоянии не подлежат длительному хранению, так как входящие в них элементы легко окисляются.

Иттривые модификаторы не получили до настоящего времени промышленного применения.

Способы введения в расплав сфероидизирующих модификаторов. Из всего многообразия способов ввода в расплав сфероидизирующих модификаторов к настоящему времени получили применение лишь несколько способов, удовлетворяющих условиям техники безопасности и обеспечивающих достаточно высокий коэффициент усвоения модификатора. Способ ввода модификатора выбирают с учетом масштабов производства и стоимости применяемого оборудования.

Для целей лабораторных и исследовательских работ, а также при небольших объемах производства предпочтителен способ ввода модификатора под колокольчиком в ковше с металлической крышкой (рис.1, а).

Рис. 1. Способы ввода в расплав сфероидизирующих модификаторов: а — под колокольчиком; б — в автоклаве; в — в герметизированном ковше-конвертере; 1 — колокольчик; 2 — крышка; 3 — корпус автоклава; 4 — ковш с металлом; 5— мешалка; 6— полость для модификатора; 7— крышка ковша; 8 — модификатор

В шамотографитовый или стальной колокольчик 1 с отверстиями в боковых стенках закладывают бумажный пакет с навеской модификатора. Пакет закрепляют в колокольчике вязальной проволокой. Крышку 2 надевают на штангу колокольчика и устанавливают на ковш. Колокольчик опускают в глубь металла.

При использовании тяжелой никель-магниевой лигатуры широко используется ввод ее под струю в разливочный ковш.

При использовании в качестве модификатора металлического магния наилучшие результаты дает применение автоклава (рис.1, б). В стальной корпус автоклава 3 при снятой крышке устанавливают ковш с металлом 4. В полость 6 крышки закладывают навеску магния и закрывают ее мешалкой 5. Крышку устанавливают на корпус автоклава, стык между ними герметизирован. Между крышкой и штоком мешалки также имеется уплотняющая манжета. После подачи воздуха в автоклав под давлением Ρ пневматический цилиндр опускает мешалку вниз, при этом модификатор падает в металл, который перемешивается в процессе возвратно-поступательного движения мешалки.

Широкое распространение получили также герметизированные Ковши, принцип действия которых показан на рис. 1, в. В боковую полость ковша закладывают навеску модификатора 8. После заливки металла ковш закрывают крышкой и поворачивают в вертикальное положение.

Установлено, что минимальное количество остаточного магния, необходимое для получения шаровидной формы графита в чугуне в любом сечении отливки, должно быть не менее 0,03 %. С учетом коэффициента усвоения модификатора количество магния, вводимого с модификатором, должно быть около 0,4 %. При использовании комплексных сфероидизирующих модификаторов суммарное содержание в них магния, кальция и редкоземельных элементов должно быть эквивалентно указанному выше содержанию магния.

Расход модификатора зависит от его состава, способа ввода в металл, содержания в металле серы, температуры металла и других факторов и составляет от 0,15 % для металлического магния, вводимого в автоклаве, до 2,5 % для лигатур при добавлении их в ковш. Необходимое и достаточное количество вводимого модификатора уточняется только опытным путем.

Использование термического анализа для контроля процесса получения высокопрочного чугуна

Адриан Удрю, главный инженер завода ANSELMI, Компосампьеро, Италия

Кривые охлаждения расплавов долгое время не находили широкого практического применения, из-за того, что их роль в понимании поведения расплава чугуна во время его кристаллизации недооценивалась. Однако с появлением компьютеров появилась возможность записывать и анализировать кривые охлаждения в режиме реального времени, что привело к росту практического их применения в последние годы. Это означает, что термический анализ перекочевал из лабораторий на производственные участки. В производстве термический анализ все чаще и чаще используется как средство контроля процессов выплавки и обработки чугуна, особенно на крупных производствах, которые используют автоматические заливочные линии и где ежедневно заливаются сотни тонн чугуна, что требует постоянного и строгого контроля в режиме реального времени. Усовершенствованные методы термического анализа дают возможность предсказывать поведение чугуна во время кристаллизации и даже, что особенно важно, предсказывать риск образования макро– и микропористости в отливках. Чугунные отливки одного и того же химического состава могут иметь различные механические свойства. С помощью термического анализа можно предсказать подобное различие свойств и произвести корректировку химического состава расплава еще до разливки его по формам. Образование первичных карбидов в металлической матрице, которые, как правило, нежелательны, может быть также предсказано и предотвращено путем соответствующей обработки расплава, например: предварительной обработкой расплава различными ферросплавами (для корректировки химического состава расплава и подготовки его к последующему модифицированию) и обработкой расплава подходящим графитизирующим модификатором. Исследования, представленные в этой статье, были проведены с использованием системы термического анализа ATAS®, разработанной шведской компанией NovaCast AB. Наиболее важные моменты, которые происходили в процессе эвтектического и эвтектоидного превращений, регистрировались, а полученные данные использовались в математических моделях для объяснения полученных структур и механических характеристик. Типичная кривая охлаждения чугуна с шаровидным графитом, построенная в координатах «температура — время», представлена на рис.1.

Ниже представлены наиболее важные точки на кривой охлаждения, через которые проходит расплав при переходе из жидкого состояния в твердое:

• TL (температура ликвидуса) – температура, при которой в расплаве, вследствие его охлаждения, появляются первые кристаллы аустенита.

- TES – температура начала эвтектического превращения.

- TEhigh – максимальная эвтектическая температура, обусловленная выделением скрытой теплоты кристаллизации.

- TS (температура солидуса) – температура окончания процесса кристаллизации расплава.

- tia – время, в течение которого дендриты аустенита растут вширь, а не в длину

- tfa – точка, после прохождения которой процесс формирования аустенита окончен

- tr – время, в течение которого происходит увеличение объема в результате образования и роста включений графита

- tfe – время, за которое чугун полностью затвердевает

Сразу же возникает вопрос: как определить на графике все эти временные интервалы и температуры, особенно TL, TES и TS? Для ответа на этот вопрос необходимо вычислить первую производную, которая является скоростью охлаждения чугуна на протяжении всего процесса кристаллизации. Точка, в которой наблюдается первый максимум кривой охлаждения, после которого снова происходит спад, соответствует температуре ликвидуса (точка TL). Первая точка минимума после прохождения TL соответствует температуре начала эвтектического превращения – TES. Точка пересечения производной с нулевой линией, которая возникает после прохождения TES, соответствует TElow. В этой точке потери тепла компенсируются выделением скрытой теплоты кристаллизации. После прохождения TElow начинается рост температуры, обусловленный образованием графита. После прохождения максимума кривая скорости охлаждения снова пересекает нулевую линию. Данная точка пересечения соответствует температуре TEhigh. После этого процесс кристаллизации заканчивается в точке солидуса – TS, соответствующей минимуму на графике первой производной.

Вторая производная представляет собой ускорение процесса кристаллизации. Чаще всего она не представляет особой важности, тем не менее, была изучена при проведении некоторых исследований [2, 3]. Обычно она позволяет определить три периода образования аустенита:

a) Период образования первичного аустенита (интервал температур «TL-TES»)

b) Период образования смешанного аустенита (интервал температур «TES-TElow»)

c) Период образования эвтектического аустенита (интервал температур «TElow-TS»)

Образование первичных карбидов – довольно распространенное и нежелательное явление при производстве высокопрочных чугунов. Кривая охлаждения может дать информацию о том, как проходит процесс кристаллизации: в соответствии со стабильной или метастабильной диаграммой состояния с образованием цементита (Fe3C). На значение эвтектической температуры по метастабильной диаграмме состояния сильное воздействие оказывает химический состав сплава, что позволило ряду исследователей вывести формулу, описывающую данную зависимость. Например, формула:

позволяет вычислить примерную температуру, при которой углерод выделяется в виде Fe3C. Более подробное описание эксперимента приведено в [1].

Сравнив следующие температуры, можно оценить склонность чугуна к формированию первичных карбидов.

• TElow < TМЕТАСТАБ Риск образования первичных карбидов очень велик.

• TElow < TМЕТАСТАБ и TS < TМЕТАСТАБ. Образование белого чугуна.

Параметры кривой охлаждения могут быть так же использованы и для оценки склонности чугуна к образованию макро– или микроусадки.

• TL – температура ликвидуса имеет непосредственное отношение к риску возникновения макроусадки. Разница между TL и TElow, а так же и время, необходимое для прохождения этих температур, определяют процентное содержание первичного аустенита А. Оно прямо пропорционально риску образования макроусадки:

A = S1 / (S1 + S2 + S3) (S1, S2 и S3 – коэффициенты, определенные системой ATAS®).

где: S1 + S2 + S3 = 100%

S1 = представляет начальное дендритное затвердевание

S2 = представляет смешанную кристаллизацию (аустенит + графит) в фазе 1

S3 = представляет смешанную кристаллизацию во время фазы 2

• GRF1 (коэффициент графита 1) – один из показателей системы ATAS®, который по своей сути отражает время, необходимое для того, чтобы температура расплава снизилась на 15°С после прохождения температуры TEhigh. Желательными являются повышенные значения GF1, которые свидетельствуют о равномерном ходе процесса образования графита и, соответственно, о меньшем риске образования усадки.

• GRF2 (коэффициент графита 2) – это показатель, вычисленный по скорости охлаждения до и после температуры солидуса. Приблизительно он может быть представлен как угол наклона первой производной в точке TS (Φ). Он отражает скорость, с которой чугун пересекает зону полного затвердевания, косвенно измеряя теплопроводность (чем она выше, тем плотнее чугун). Поэтому желательно иметь пониженные значения GF2, так как это указывает на формирование включений графита в конце процесса кристаллизации, что препятствует образованию микроусадки при затвердевании последних порций расплава.

• OXF (фактор окисленности чугуна) – он важен для выбора типа и величины навески графитизирующего модификатора или ФСМг

OXF = S2 / (S2 + S3).

Например, на литейном предприятии, где были проведены данные исследования, в начале каждой недели используется графитизирующий модификатор с сильным эффектом воздействия на расплав и содержащий относительно большое количество алюминия и церия. Это объясняется тем, что из-за выдержки металла в выходные дни, степень его окисленности достаточно высока. Применение модификатора данного типа позволяет решить данную проблему.

• R (рекалесценция). Это рост температуры с TElow до TEhigh, который происходит во время увеличения объема чугуна, происходящего вследствие формирования и роста включений графита. Очень важно, чтобы значение рекалесценции для отливок, получаемых литьем в песчано-глинистые формы, было низким, так как давление на форму со стороны чугуна может привести к деформации ее стенок. Слишком большое увеличение в объеме в процессе кристаллизации может привести к образованию пористости.

• dT/dt_TS, минимальное значение производной, соответствующее TS. Желательно иметь высокие значения этого параметра.

В таблице представлены минимальные и максимальные значения для параметров, описанных выше. Значения данных параметров были определены экспериментальным путем и могут варьироваться в условиях различных литейных предприятий.

*В таблице приведены диапазоны допустимых значений для высокопрочного чугуна в условиях литейного предприятия Anselmi.

Для определения оптимального химического состава чугуна с использованием кривых охлаждения можно также использовать и другой способ статистического расчета:

% C = – 0,64994 – 0,00252 х TL + 0,00064 х TES + 0,00646 х TElow – 0,00090 х TS + 0,00080 х R % Si = – 10,47981 – 0,00320 х TL + 0,00150 х TES + 0,01187 х TElow + 0,00114 х TS + 0,01231 х R

Формулы регрессии были определены на основании обработки 667 образцов. Различия между расчетными и реальными значениями представлены на рис. 2.

Влияние каждого параметра показано на основе анализа двух кривых охлаждения, представленных на рис.2.

Интерпретируя параметры таблицы можно сказать, что кристаллизация чугуна 1 прошла успешно, без макро– и микроусадки (фото 1, верхний ряд фотографий). Чугун 2 имеет дефекты усадки обоих типов (фото 1, нижний ряд фотографий). При высоком значении OFX необходимо вводить большую навеску графитизирующего модификатора с сильным эффектом воздействия на расплав для компенсации слишком больших значений параметра A. На фото 1 показаны два вышеупомянутых типа чугуна:

По участку кривой охлаждения, приходящемуся на зону эвтектоидного превращения, можно рассчитать механические свойства чугуна. Термический анализ перлитного превращения завершает исследование процесса кристаллизации чугуна.

Когда температура отливки достигает примерно 700 °С, появляется возможность предсказать значение предела прочности на разрыв, твердость, содержание перлита и феррита, обрабатываемость (на механических станках), относительное удлинение и степень шаровидности графита. На этой стадии можно сделать вывод о том, годна ли отливка или ее надо будет отправить на шихтовой двор в качестве компонента шихты (возврата), нужно ли ее подвергать термообработке перед механической обработкой или можно обрабатывать в литом состоянии. С экономической точки зрения преимущества очевидны, так как расходы на транспортировку на участок термообработки, равно как и саму термообработку можно избежать. Механические свойства можно предсказать на основе анализа значений температуры эвтектоидного превращения и рекалесценции. Температуры кривых охлаждения в зоне эвтектоидного превращения для пяти чугунов, а так же их механические свойства представлены на рис. 3:

Применение термического анализа для улучшения ряда технологических операций в процессе производства высокопрочного чугуна с целью воздействия на процесс кристаллизации будет описано далее в данной статье.

** Все рассуждения и выводы, полученные в данном исследовании, применимы для отливок, получаемых в сырых песчано-глинистых формах. При производстве массивных отливок необходимо, чтобы химический состав чугуна лежал в доэвтектической области для того, чтобы препятствовать эффекту флотации графита и снизить связанный с этим риск формирования дегенеративных (вырожденных) форм графита.

1. ПОДБОР ОПТИМАЛЬНОГО ХИМИЧЕСКОГО СОСТАВА ЧУГУНА

Как подобрать химический состав высокопрочного чугуна таким образом, чтобы он соответствовал эвтектическому (прибл. 4,3% CE)?

На диаграмме, представленной на рис. 4, представлены кривые охлаждения для трех типов литейных чугунов: доэвтектического, эвтектического и заэвтектического, следующих составов:

Превращение жидкой фазы в процессе кристаллизации расплава можно описать как:

A) доэвтектические чугуны жидкость > первичный аустенит > аустенит эвтектики + графит

B) эвтектические чугуны жидкость > аустенит эвтектики + графит

C) заэвтектические чугуны жидкость > первичный графит > аустенит эвтектики + графит

Основной механизм кристаллизации для всех трех типов чугунов одинаков. Степень переохлаждения является движущей силой процесса кристаллизации и имеет склонность к ускорению этого процесса. Степень переохлаждения, как правило, рассчитывается как разница между TES и TElow, полученными в результате анализа кривой охлаждения. Скрытая теплота кристаллизации сильно препятствует переохлаждению на начальном этапе, приводя к появлению площадки на кривой охлаждения при эвтектической температуре, и заканчивает выделяться с затвердеванием последних порций расплава.

Доэвтектические чугуны имеет ярко выраженную склонность к формированию макроусадки, формирующейся вследствие механизма роста дендритов. На определенном этапе в процессе затвердевания отливки способность прибылей эффективно питать тепловые узлы снижается. Сплавы эвтектического состава обладают тем преимуществом, что процесс затвердевания проходит относительно быстро. Чугуны такого состава в основном и используются при производстве мелкого и среднего по массе литья. Заэвтектические чугуны не имеют проблем, связанных с макроусадкой, однако формирование первичного графита из жидкой фазы увеличивает риск формирования глобулей графита большого размера, флотации графита в процессе кристаллизации (рис. 4 образец микроструктуры 3.a) и формирования включений графита нежелательной формы в конце процесса кристаллизации (рис. 4 образец микроструктуры 3.b)

Усадка высокопрочных чугунов в процессе кристаллизации проиллюстрирована образцами для проведения испытаний, изображенных на фото 2. Характерные для доэвтектических чугунов дефекты ясно видны на представленных образцах (нижний ряд). В большинстве случаев состав ВЧ, из которого были залиты образцы, был близок к эвтектическому (образцы в верхнем ряду справа).

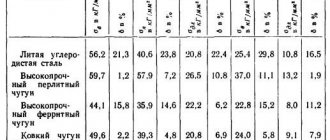

2. ПРЕДВАРИТЕЛЬНАЯ ОБРАБОТКА РАСПЛАВА КАРБИДОМ КРЕМНИЯ ОБЕСПЕЧИВАЕТ ВОЗМОЖНОСТЬ ИСПОЛЬЗОВАНИЯ ШИХТЫ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ СТАЛИ

Содержание передельного чугуна и стального скрапа в шихте оказывают сильное влияние на процесс формирования эвтектики. Использование шихты с большим количеством передельного чугуна оказывает положительное воздействие на процесс формирования эвтектики, что можно наблюдать на кривых охлаждения, на которых четко видно, что коэффициент GRF1 имеет высокие значения, а GRF2 – низкие. Поэтому риск образования микроусадки будет минимальным. Однако передельный чугун является достаточно дорогим материалом. Его стоимость обычно составляет приблизительно 50% стоимости материалов, применяемых в литейном цеху. Стальной скрап стоит гораздо дешевле, однако его использование ограничено из-за высокого содержания в нем марганца, а также, зачастую, из-за его способности провоцировать микроусадку в отливках. В таблице приведены затраты (стоимость) на передельный чугун и стальной скрап на литейном предприятии мощностью порядка 50 тыс. т/год. Затраты на шихтовые материалы за 2000 и 2001 г. составили:

Наши исследования показали, что передельный чугун может быть заменен стальным скрапом, при условии, что расплав будет обработан карбидом кремния (SiC). Это позволит поддерживать значения важных точек на кривой охлаждения на нормальном уровне. Качество чугуна в этом случае останется прежним, но затраты на его производство снизятся. Такую замену передельного чугуна стальным скрапом можно осуществить только с использованием термического анализа для корректировки поведения чугуна в процессе его кристаллизации, а так же принимая во внимание основные требования к производству отливок из ВЧ.

Рис. 5 наглядно показывает, что использование SiC в качестве материала для предварительной обработки расплава и последующее графитизирующее модифицирование приводит к формированию большого количества центров кристаллизации графита, что, в свою очередь, положительно сказывается на микроструктуре и свойствах чугуна. Можно сделать вывод о том, что использование этого материала для обработки расплава, который выдерживался в течение длительного времени, позволяет «восстановить» чугун и сохранить потенциал формирования включений графита на прежнем уровне. Ухудшения морфологии и снижения количества включений графита, являющихся результатом коагуляции потенциальных центров кристаллизации графита, которая обычно происходит при длительной выдержке расплава при высоких температурах, отмечено не было.

Предварительная обработка расплава была проведена следующим образом: для образцов №№3, 5 и 6 навеска SiC в 28-тонной печи составляла 0.1 %. После ввода каждой навески печь выводилась на максимальную мощность, и расплав перемешивался в течение 3 минут.

Микроструктура 1 принадлежит образцу высокопрочного чугуна, который не подвергался обработке карбидом кремния и который был залит сразу же после выпуска металла из печи. Количество включений шаровидного графита после выдержки расплава в течение приблизительно 1 часа уменьшается (микроструктура 2). После первой обработки расплава карбидом кремния SiC негативное влияние выдержки расплава на микроструктуру становится все менее заметным. Если обработку карбидом кремния провести повторно, то можно получить чугун высокого качества, даже после длительной выдержки расплава в печи. Все эти операции можно произвести очень быстро и легко с помощью системы термического анализа ATAS®.

Использование карбида кремния имеет и другие положительные эффекты. Навеска SiC повышает температуру образования фаялита (Fe2SiO4), поэтому шлак становится твердым при температуре заливки чугуна (порядка 1350 – 1410 °C). Шлак может всплыть на поверхность расплава, поэтому расплав останется чистым. С наличием фаялита шлак (без обработки карбидом кремния) становится жидким или полужидким. Поэтому при заливке он может заблокировать керамические фильтры или, в лучшем случае, просто уменьшить жидкотекучесть заливаемого расплава.

3. ВЫБОР ОПТИМАЛЬНОЙ МАРКИ ФСМг

При выборе оптимальной марки ФСМг расплав обрабатывался методом «ковш с крышкой». Обработку расплава проводили тремя различными марками ФСМг следующего химического состава:

Химический состав чугуна сразу после обработки был практически одинаков для всех образцов. Однако кривые охлаждения информируют о высоком риске образования внутренней макроусадки при использовании ФСМг №1. При обработке расплава ФСМг №2 риск формирования данного дефекта еще больше, а при обработке ФСМг №3 – наименьший. Содержание РЗМ в сфероидизирующем модификаторе является важным параметром, так как редкоземельные элементы оказывают влияние на процесс кристаллизации чугуна, и их содержание в модификаторе может быть увеличено до 3%. Соотношение Ce/S не должно превышать 4.37, что соответствует стехиометрическому соотношению молекулярных масс церия и серы. Раньше высокопрочный чугун признавался высококачественным, даже если содержал 0.020 – 0.025 % S. Однако 20 – 25 лет назад такая теория была признана негодной. Дело в том, что сера, взаимодействуя с церием, образует очень стабильные включения CeS, которые обладают плотностью, достаточно высокой для того, чтобы включения CeS оставались в расплаве, а не всплывали. Включения MgS обычно всплывают на поверхность расплава, тем самым, снижая содержание Mg в расплаве, который предназначен для связывания O2. На рис. 6 показано влияние трех типов ФСМг, использованных при производстве ВЧ, на основные точки на кривой охлаждения.

Используя ФСМг №3, можно получать ВЧ, вводя в расплав навеску объемом всего 0,8 %. Для получения удовлетворительных результатов при использовании ФСМг №№ 2 и 3 необходимо использовать навески порядка 1,5 %.

На фото 3 представлено влияние ФСМг №№ 1 и 3 на свойства конечного чугуна. Поведение чугуна во время кристаллизации в данном случае сильно различается, несмотря на то, что химический состав базового чугуна один и тот же. Образцы имеют форму куба со стороной, равной 50, 90, 120, 150, 215 и 260 мм. Использование ФСМг №1 не показало наличия вырожденных форм графита в микроструктуре, однако привело к сильной тенденции к формированию макроусадки. В образцах с размерами до 120 мм, изготовленных из чугуна, обработанного ФСМг №3, форма графита соответствовала ожидаемой, и не было обнаружено никаких следов усадки. Для образцов толщиной более 120 мм существует риск формирования вырожденных форм графита. Именно поэтому данная марка ФСМг использовалась только для производства отливок из ВЧ с максимальной толщиной стенки 80 мм методом литья в сырые песчано-глинистые формы.

4. ВЫБОР ОПТИМАЛЬНОЙ ТЕМПЕРАТУРЫ ЗАЛИВКИ (ВЫДЕРЖКИ)

Температура заливки (выдержки в автозаливочных устройствах типа «пресс-пур» (press-pour)) в большинстве случаев зависит от толщины отливки, химического состава, продолжительности заливки формы, количества переливов жидкого чугуна из ковша в ковш и т. п. Еще одним критерием может служить получение требуемой степени обрабатываемости отливок резанием. На рис. 7 видно, что низкая температура заливки повышает риск формирования микроусадки (что характеризуется высокими значениями GRF2) и препятствует достижению требуемой степени обрабатываемости резанием как следствие недостатка времени для выделения эвтектического графита (что характеризуется низкими значениями GRF1).

При чрезмерно высоких температурах (> 1430 °C) провоцируется образование все виды дефектов (макро– и микроусадка, первичные карбиды), которые можно определить с помощью системы термического анализа ATAS®. Все эти дефекты оказывают отрицательное влияние на механические свойства и могут полностью нарушить протекание процесса затвердевания отливки. В то же время заливка при умеренных (1370 °C) температурах обеспечивает правильное протекание процесса кристаллизации.

** Испытания проводили на отливках с толщиной стенок 30 мм.

5. НЕОБХОДИМОСТЬ ПРОВЕДЕНИЯ ВТОРИЧНОГО ГРАФИТИЗИРУЮЩЕГО МОДИФИЦИРОВАНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА

Приведенный ниже пример характеризует влияние вторичного графитизирующего модифицирования на свойства высокопрочного чугуна следующего химического состава:

Сфероидизирующее модифицирование проводилось в ковше с крышкой с последующей разливкой в транспортировочные ковши через сифон. После чего расплав транспортировали на расстояние примерно 500 м и переливали в автозаливочное устройство типа Press-Pour. Готовая отливка должна была иметь твердость по Бринеллю не более 220. Графитизирующее модифицирование чугуна обычно проводили в два этапа. Первый этап проводили непосредственно в реакционном ковше, путем помещения навески графитизирующего модификатора (0,2 %) на ФСМг, или при переливе расплава в автозаливочное устройство Press-Pour. Второй этап графитизирующего модифицирования проводился путем подачи графитизирующего модификатора на струю расплава при заливке форм. Оба этапа графитизирующего модифицирования производились с использованием ФС75. Полученные кривые охлаждения представлены на рис. 8.

1. Кривая охлаждения №1 отражает процесс кристаллизации чугуна, обработанного навеской ФСМг, поверх которой было помещено защитное покрытие в виде графитизирующего модификатора. Как видно из графика зарегистрированное значение TElow < 1130°C, что считается очень низким. Эффект графитизирующего модифицирования явно недостаточен. В структуре образца было отмечено наличие большого количества свободного цементита (порядка 50 %). Как правило, отливки, полученные из такого чугуна, не поддаются механической обработке без проведения предварительной термообработки, в результате чего себестоимость продукции значительно возрастает.

2. Кривая охлаждения №2 отражает процесс затвердевания образца, отобранного после первого этапа графитизирующего модифицирования расплава с использованием навески объемом 0,2 % ФС75 во время перелива расплава в автозаливочное устройство. Первичный цементит в данном случае также присутствует, но в гораздо меньшем количестве (около 5 %). Тем не менее, степень обрабатываемости отливок резанием по-прежнему неудовлетворительна.

3. Кривая охлаждения №3 отражает процесс кристаллизации расплава обработанного по методу, описанному в п. 2, но с использованием навески объемом 0,3 % ФС75. Свободного цементита в структуре в данном случае нет, однако твердость отливок по-прежнему превышает требуемую.

4. Кривая охлаждения №4 описывает поведение литейного чугуна, обработанного по методу, описанному в п.2, с последующей подачей графитизирующего модификатора на струю металла при заливке форм. В данном случае отмечается значительный рост числа глобулей графита вместе с содержанием феррита, что обеспечивает хорошую обрабатываемость отливок резанием.

Важную роль играет непрерывный контроль над проведением вторичного графитизирующего модифицирования чугуна, особенно при больших объемах производства (крупносерийное, массовое производства). Высокопроизводительные формовочные линии требуют больших объемов чугуна, который, соответственно, должен подвергаться сфероидизирующему модифицированию, что повышает риск образования цементита. С этой точки зрения термический анализ литейного чугуна позволяет получить информацию, весьма важную для успешного проведения вторичного графитизирующего модифицирования.

Изменения, происходящие в матрице чугуна и являющиеся следствием проведенного графитизирующего модифицирования, показаны на фото 4 (желательным является получение ферритно-перлитной матрицы после проведения двух этапов графитизирующего модифицирования). Для получения требуемой структуры необходимо оптимизировать величину навески графитизирующего модификатора.

6. ИСПОЛЬЗОВАНИЕ РАЗЛИЧНЫХ ТИПОВ ГРАФИТИЗИРУЮЩИХ МОДИФИКАТОРОВ И ОПРЕДЕЛЕНИЕ ОПТИМАЛЬНОГО ИХ РАСХОДА ДЛЯ ВОССТАНОВЛЕНИЯ СФЕРИЧЕСКОЙ ФОРМЫ ГРАФИТА В ВЧ

Ниже рассматривается влияние шести различных типов модификаторов. Химический состав базового чугуна одинаков во всех случаях, однако поведение чугуна в процессе кристаллизации меняется в зависимости от типа применяемого графитизирующего модификатора. Химический состав графитизирующих модификаторов приведен в таблице ниже, а полученные кривые охлаждения на графике в Приложении 1.

С помощью системы термического анализа ATAS® были получены следующие характеристики для каждого из модификаторов:

В первом столбце (N) приведены характеристики немодифицированного чугуна, которые принимались за эталон сравнения. Модификатор №6 оказался наиболее эффективным. Значение A мало, значение R — приемлемо, значение TS — повышенное, GRF1, GRF2 имеют наиболее благоприятные величины, поэтому этот модификатор был выбран как оптимальный для модифицирования исследуемого типа чугуна. Следующий шаг – определение оптимального расхода модификатора. Методика измерений была той же – определение термических характеристик при постепенном повышении расхода модификатора.

Следует иметь ввиду, что использование оптимальной навески модификатора имеет важнейшее значение. Как избыточная, так и недостаточная навеска модификатора оказывает отрицательное влияние на процесс кристаллизации. Определение оптимальной навески модификатора другими методами (помимо термического анализа) весьма затруднительно.

Нетрудно заметить, что максимальный эффект от модифицирования достигается при использовании навески модификатора, равной 0,10 % от массы обрабатываемого расплава. Для сравнения можно привести модификатор № 3, присадка которого в количестве 0,2 % также дает определенный эффект, однако все же сохраняется риск получения некачественных отливок, т. к. значение GRF2 = 45.

Эффект от использования этого модификатора оказался плохо воспроизводимым, что явилось причиной отказа от его использования.

ВЫВОДЫ

Описанные в данной статье шесть этапов оптимизации производственного процесса составляют методику промышленных испытаний, которая основана на использовании усовершенствованного метода термического анализа и которая применяется на литейном производстве нашей компании. Мониторинг и расчет параметров процесса кристаллизации как базового, так и конечного чугуна показал себя надежным методом, позволяющим получать полезную информацию на всех этапах металлургического процесса. Здесь важную роль играет не только правильный выбор присадок, таких как: графитизирующий модификатор, карбид кремния, ФСМг и т.п., но и возможность определения оптимальной навески каждой из них. По кривым охлаждения легко определить изменение свойств чугуна в случае использования навесок, величина которых выходит за допустимые пределы. Знание термических характеристик конечного чугуна (например, после сфероидизирующей обработки) позволяет провести корректировку его свойств с целью улучшения качества отливок и снижения их себестоимости. Годовая производительность литейного производства нашей компании составляет около 35 тысяч тонн ВЧ. В результате внедрения описанной методики удалось снизить уровень брака с 4,7 % до 2,1 %.

Экономический эффект, достигнутый за счет внедрения системы термического анализа ATAS®, приведен в таблице:

Суммарная годовая экономия: 2 076 756 Евро!

И, наконец, применение системы термического анализа, такой как ATAS®, позволяет заметно расширить Ваши знания о процессе кристаллизации литейного чугуна.

Использование термического анализа для контроля процесса получения ВЧ.pdf

СПИСОК ЛИТЕРАТУРЫ

1. R.Sillén: ATAS NovaCast Ronneby-Sweden, “Monitoring and optimisation of melting and treatment processes for cast iron alloys by means of advanced thermal analysis” Australian Foundry Conference 2000

2. ATAS Verifier «User’s Guide» NovaCast Ronneby-Sweden

3. C. Labrecque, M. Gagné: “Interpretation of Cooling Curves of Cast Irons” AFS Transactions 1998 pag. 72-90.

4. F. Seutens, A. Dolci – Heraeus Electro-Nite: “Stato dell’arte nel controllo dei processi metallurgici in fonderia” —

5. Applicazione dell’analisi termica all’inoculazione ed al controllo della microstruttura — Vicenza 15 oct. 2001.

6. L. Sofronie, I. Riposan, V. Brabie, M Chisamera: “Turnarea Fontei” Editura Didactica si Pedagogica, Bucuresti 1985

7. M. Rappaz, D.M. Stefanescu: “Modeling of microstructural evolution”

8. ASM Metals Handbook, 9th ed., vol.15:Casting (1988), ASM ; Metals Park, Ohio, pp 883-891.

9. D.M.Stefanescu: “Cast iron” ASM Metals Handbook, 9thed., vol. 15: Casting(1988), ASM ; Metals Park, Ohio, pp 168-181.

10. G.Lesoult, M, Castro, J Lacaze: “solidification of spheroidal graphite cast irons ; I. Physical modelling”;, Acta Materialia, 46 (3), (1998), pp 983-995.

11. L. Svensson, M. Wessen: “Foundry of Cast iron: processing and stimulation” in ”Numerical Simulation of Foundry Processes” SGE (2001), pp 87-146

12. J Liu, R.Elliot: “Numerical modelling of the solidification of ductile iron” Journal of Casting(1998), pp 261-267

13. M. J. Oliveira, L. F. Malheiros, C.A. Silva Riberio: “;Evaluation of the heat of solidification of cast irons from continuous cooling curves” Journal of Materials Processing Technology 92-93(1999) pp 25-30

14. P. Zhu, R.W. Smith: “The Prediction of The Microstructure Of Cast Iron Using Thermal Analysis” Materials Sciences Forum, vol 215-216, pag 503-510 (1996)