Что такое кокиль

Кокиль, это металлическая многоразовая форма для получения отливок в литейном производстве повышенной точности и чистотой поверхности.

Металлическая поверхность кокиля выполняется механическим резанием с большой точностью и высокой частотой поверхностью, поэтому отливки полученные литьем в кокиль получаются высокой размерной точностью и чистотой поверхности литья.

Материал кокиля способствует более быстрому затвердеванию и охлаждению отливки в кокиле, что способствует получению отливок с лучшими механическими свойствами.

Основные операции технологического процесса

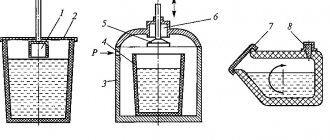

Перед заливкой расплава новый кокиль подготовляют к работе: поверхность рабочей полости и разъем тщательно очищают от следов загрязнений, ржавчины, масла, проверяют легкость перемещения подвижных частей, точность их центрирования, надежность крепления. Затем на поверхность рабочей полости и металлических стержней наносят слой огнеупорного покрытия – облицовки и краски (рисунок 3.2, а). Состав облицовок и красок зависит в основном от типа заливаемого сплава, а их толщина – от требуемой скорости охлаждения отливки: чем толще слой огнеупорного покрытия, тем медленнее отливка охлаждается. Вместе с тем слой огнеупорного покрытия предохраняет рабочую поверхность формы от резкого повышения ее температуры при заливке, оплавления и схватывания с металлом отливки.

Рисунок 3.2

– Последовательность изготовления отливки в кокиле (стрелки – направление движения деталей кокиля): а – окраска кокиля; б – установка стержней; в – сборка и заливка формы; г – затвердевание отливки; д – разборка кокиля

Перед нанесением огнеупорного покрытия кокиль нагревают газовыми горелками или электрическими нагревателями до температуры 150 – 280оС. Краски наносят на кокиль обычно в виде водной суспензии через пульверизатор. Вода капель водной суспензии, попадающих на поверхность нагретого кокиля, испаряется, а огнеупорная составляющая ровным слоем покрывает поверхность.

После нанесения огнеупорного покрытия кокиль нагревают до рабочей температуры, зависящей в основном от состава заливаемого сплава, толщины стенки отливки, ее размеров и требуемых свойств. Затем в кокиль устанавливают песчаные или керамические стержни (рисунок 3.2, б), если таковые необходимы для получения отливки, половины кокиля соединяют (рисунок 3.2, в) и скрепляют специальными зажимами, а при установке кокиля на кокильной машине – с помощью ее механизма запирания, после чего заливают расплав в кокиль. Часто в процессе затвердевания и охлаждения отливки, после того как она приобретет достаточную прочность (рисунок 3.2, г), металлические стержни «подрывают», т.е. частично извле-кают из отливки. Это делают для того, чтобы уменьшить давление затвердевающей отливки на металлический стержень и облегчить последующее извлечение его из отливки. После охлаждения отливки до заданной температуры кокиль раскрывают, полностью извлекают металлический стержень и удаляют из кокиля отливку (рисунок 3.2, д). Из отливки выбивают песчаный стержень, обрезают литники, прибыли, выпоры, контролируют качество отливки. Затем описанный выше цикл повторяется.

Перед повторением цикла осматривают рабочую поверхность кокиля, плоскость разъема. Обычно огнеупорную краску наносят на рабочую поверхность кокиля 1 – 2 раза в смену, изредка восстанавливая ее в местах, где она отслоилась от рабочей поверхности. Так как за время извлечения отливки и окраски рабочей поверхности кокиля он охлаждается, в частности при литье тонкостенных отливок охлаждается чрезмерно, для повторения цикла требуется подогрев кокиля до рабочей температуры. Если же отливка достаточно массивная, то за счет ее теплоты кокиль может нагреваться до температуры более высокой, чем требуемая рабочая. Для такого случая в кокиле предусмотрены специальные системы охлаждения, и на следующую заливку он поступает охлажденным.

Процесс литья в кокиль является малооперационным. Манипуляторные операции достаточно простые и кратковременные, а лимитирующей по продолжительности операцией является охлаждение отливки в форме до заданной температуры. Практически все операции могут быть выполнены механизмами машины или автоматической установки, что относится к существенным преимуществам способа. Самым важным является то, что исключается трудоемкий и материалоемкий процесс изготовления разовой формы – кокиль используется многократно.

Область применения

Применение кокильного литья в настоящее время, довольно широко распространено, так как не требует использования смесеприготовительного отделения для приготовления формовочной смеси; не требуется использования опочного хозяйства и модельных комплектов, используется во всех сферах машиностроения: автомобилестроении, авиастроении, ракетостроении, для изготовления отливок космических аппаратов и т.д., везде где требуются применение литых заготовок с размерной точностью и высоким качеством поверхности.

Дефекты отливок из цветных сплавов и методы их предупреждения

Общими характерными дефектами отливок при литье в кокиль являются:

- недоливы и неслитины при низкой температуре расплава и кокиля перед заливкой, недостаточной скорости заливки, большой газотворности стержней и красок, плохой вентиляции кокиля;

- усадочные дефекты (раковины, утяжины, пористость, трещины) из-за недостаточного питания массивных узлов отливки, чрезмерно высокой температуры расплава и кокиля, местного перегрева кокиля, нерациональной конструкции литниковой системы;

- трещины вследствие несвоевременного подрыва металлического стержня или вставки, высокой температуры заливки, нетехнологичной конст-рукции отливки;

- шлаковые включения при использовании загрязненных шихтовых материалов, недостаточном рафинировании сплава перед заливкой, неправильной работе литниковой системы;

- газовая пористость при нарушении хода плавки (использовании загрязненных влагой и маслом шихт, чрезмерно высокого перегрева, недостаточного рафинирования или раскисления сплава).

Специфические дефекты отливок из магниевых сплавов – это дефекты усадочного происхождения (пористость, трещины, рыхлоты), обусловленные широким температурным интервалом их затвердевания. Для устранения этих дефектов требуется доводка и точное соблюдение технологических режимов – температуры расплава и кокиля, применение краски и др. Часто отливки из магниевых сплавов из-за плохой работы литниковой системы поражены шлаковыми включениями, что приводит к коррозии отливки при ее эксплуатации и хранении. Такие дефекты устраняют тщательной доводкой литниковой системы.

Специфическими дефектами отливок из медных сплавов являются: газовая пористость при плохом рафинировании и очистке сплава от шлаковых частиц, вторичные оксидные плены при литье алюминиевых бронз вследствие разделения потока расплава на струи и окисления его в форме, трещины из-за плохого раскисления сплавов при плавке.

- ← Раздел 3.3

- Раздел 3.3.2 →

Материалы для изготовления кокилей

Рабочая поверхность кокиля в процессе работы подвергается воздействию высоких температур при соприкосновении с расплавленным металлом. При заливке металла формообразующая поверхность быстро нагревается, а после извлечения отливки из кокиля быстро охлаждается. Поэтому материал из которого делается кокиль должен обладать хорошей теплопроводностью, иметь стойкость к образованию разгарных трещин и хорошо противостоять короблению. Больше всего этим требованиям соответствует серый чугун, иногда применяется сталь. Чугунные кокили изготавливаются с минимальными припусками на механическую обработку.

Для изготовления кокилей применяются чугуны с перлитно-ферритной структурой без следов структурно свободного цементита. Количество феррита в структуре не должно превышать 5-10 %. Примерный состав такого чугуна в %; С 3,4-3,6;Si 0,9-1,0; Mn 0.9-1.0;Р 0,15; S 0,06-0,08.

Ответственные части изготавливаются из сталей 30ХГСА,35ХГС,ЭИ69,ЭИ107; металлические стержни из сталей У7,У10, 30ХГСА.

Принцип литья

Классический кокиль состоит из двух полуформ ( рис 1 ), более сложные по конструкции могут включать в конструкцию дополнительные подвижные металлические вставки, поддон (основание) ( рис. 2 ). Полуформы взаимно центрируются по направляющим штырям и втулкам. Формообразующая кокиля проектируется и изготавливается с учетом усадки заливаемого сплава, припусков на механическую обработку и толщину облицовочного огнеупорного покрытия ( краски).

Полости и отверстия в отливке могут быть выполнены металлическими или песчаными стержнями, извлекаемыми из отливки после ее затвердевания и охлаждения до заданной температуры. Расплав подается в через литниковую систему, выполненную в его полуформах и поддоне. Питание массивных узлов отливки осуществляется через прибыли. В процессе заполнении кокиля расплавом воздух и газы удаляются из его рабочей полости через вентиляционные каналы, зазоры по плоскости разъема и между подвижными частями, выпоры которые образуют вентиляционную систему. Основные элементы кокиля – полуформы, плиты, вставки, стержни и т. д.- обычно изготовляют из стали реже из чугуна.

Процесс изготовления кокиля

Exif_JPEG_420

Изготовление кокилей разделяется на несколько этапов. Для того, чтобы получить литые заготовки корпусов кокиля изготавливают деревянные модели, на которых предусмотрены припуски на механическую обработку. Далее выполняется формовка литых заготовок в песчаные формы и заливка их жидким металлом. Заготовки кокиле сложной конфигурации выполняются литьем в стержня, также заготовки кокилей получают литьем под давлением и центробежным литьем, что обеспечивает получение кокилей высокой размерной точности. Далее выполняется термическая обработка, для снятия литейных напряжений, далее производится механическая обработка литых заготовок кокилей согласно конструкторской документации, их сборка в соответствии со сборочным чертежом кокиля и проверка разметкой на соответствие геометрии формообразующих поверхностей чертежам.

Отливки из алюминиевых сплавов

Согласно ГОСТ 1583 – 73 литейные алюминиевые сплавы разделены на пять групп (I – V). Наилучшими литейными свойствами обладают сплавы группы I – силумины. Для них характерны хорошая жидкотекучесть, небольшая линейная усадка (0,9 – I %), стойкость к образованию трещин, достаточная герметичность. Силумины марок АЛ2, АЛ4, АЛ9, АК7, АК9, АК12 широко используют в производстве, однако они склонны к образованию грубой крупнозернистой эвтектики в структуре отливки и растворению газов.

Сплавы группы II (так называемые «медистые силумины») также нередко отливают в кокиль. Эти сплавы, обладающие хорошими литейными свойствами и большей прочностью, чем силумины группы I, менее склонны к образованию газовой пористости в отливках.

Сплавы групп III – V имеют более низкие литейные свойства по сравнению со сплавами групп I и II – пониженную жидкотекучесть, повышенную усадку (до 13%), склонны к образованию трещин, рыхлот и пористости в отливках. Получение отливок из сплавов III—V групп сопряжено со строгим соблюдением технологических режимов для обеспечения хорошего заполнения формы и питания отливок при затвердевании.

Все литейные алюминиевые сплавы в жидком состоянии интенсивно растворяют газы и окисляются. При их затвердевании газы выделяются из раствора и образуют газовую и газоусадочную пористость, которая снижает механические свойства и герметичность отливок. Образующаяся на поверхности расплава пленка оксидов при заполнении формы может разрушаться и попадать в тело отливки, снижая ее механические свойства и герметичность. При высоких скоростях движения расплава в литниковой системе пленка оксидов, перемешиваясь с воздухом, образует пену, которая попадает в полость формы, приводя к образованию дефектов в теле отливки.

Температуру заливки расплава в кокиль назначают в зависимости от химического состава и свойств сплава, толщины стенки отливки и ее размеров. Для силуминов типа АЛ2, AJI4, АЛ9 ее принимают о пределах 700 – 750оС, для сплавов с широким интервалом затвердевания, в частности для сплавов типа АЛ19, обладающих пониженной жидкотекучестью, – в пределах 720 – 770оС.

Продолжительность выдержки отливки в кокиле назначают с учетом ее размеров и массы. Обычно отливки охлаждают в форме до температуры около 400оС.

Процесс литья в кокиль

Процесс литья в кокиль состоит из нескольких этапов:

- Расплавление и доводка до нужного химического состава и температуры заливки требуемого сплава.

- Разогрев кокиля заливкой металла, требуется 5-10 заливок для достижения требуемой температуры формообразующих поверхностей кокиля, после извлечения отливок из кокиля их откидывают в брак.

- Заливка кокиля металлом, для получения годных отливок.

- Выдержка залитого металла в форме для затвердевания сплава.

- Открытие кокиля и извлечение отливки из кокиля.

- Осмотр полученной отливки, годные отливки складируются в тару для годного литья, отливки с дефектами откидываются в брак.

- Закрытие кокиля и далее опять заливка жидким металлом

Конструктивные особенности кокиля

Кокиль для литья – это многооборотная форма, изготавливаемая из металла. Несмотря на то что в такие формы могут использовать для получения отливок разных форм, их принципиальная конструкция одинакова. В состав кокиля для литья входят полуформы, плита, различные вставки и литейные стержни. С помощью последних, происходит формирование отливки. Для его центрирования и соединения применяют штыри. Непосредственно перед началом заливки полуформы фиксируют с помощью специальных замков. Металлический расплав подают в форму через систему литников.

Литье в металлические формы (кокиль)

По мере заполнения кокиля излишки воздуха выводятся через воздуховодные каналы.

В литейном производстве применяют и другой вид форм – их называют вытряхными. Эти формы отличаются тем, что они неразъемные и применяются для отливок простой формы.

Состав кокильных покрытий

Для увеличения долговечности кокилей применяются : огнеупорные облицовки и краски. Формообразующие поверхности кокиля покрываются два- три раза в смену или по необходимости могут покрываться чаще, огнеупорной облицовкой слоем 0,1 – 1 мм и более, а краской покрываются перед каждой заливкой металлом. Составы покрытий смотрите ниже в таблице.

Краски для определения температуры кокиля

Состав огнеупорных облицовок

| № облицовок | Составляющие | Количество, в % | Область применения |

| При литье алюминиевых сплавов | |||

| 1 | Окись цинка | 5 | Для мелких и средних отливок |

| Жидкое стекло | 2 | ||

| вода | 93 | ||

| 2 | Молотый мел | 10 | То же |

| Тальк, прокаленный при температуре 1000°С | 10 | ||

| вода | 80 | ||

| 3 | Окись цинка | 5 | Для крупных отливок |

| Коллоидальный графит (серебристый) | 1,5 | ||

| Жидкое стекло | 1,5 | ||

| вода | 92 | ||

| 4 | Молотый мел | 15 | То же |

| Серебристый графит | 8 | ||

| Жидкое стекло | 4 | ||

| вода | 73 | ||

| 5 | асбопорошок | 7 | Для прибылей, литников, каналов и больших поверхностей |

| Прокаленный тальк | 3 | ||

| Окись цинка | 2 | ||

| Жидкое стекло | 1,5 | ||

| вода | 86,5 | ||

| При литье магниевых сплавов | |||

| 1 | Отмученный мел | 6 | Для мелких отливок |

| Борная кислота | 3 | ||

| вода | 91 | ||

| 2 | Отмученный мел | 3 | Для крупных отливок |

| Борная кислота | 6 | ||

| Окись магния | 7 | ||

| вода | 84 | ||

| 3 | Прокаленный тальк | 10 | Для разных отливок |

| Борная кислота | 3,5 | ||

| Жидкое стекло | 3 | ||

| вода | 83,5 | ||

| 4 | Прокаленный тальк | 10 | Для больших и сложных отливок |

| Борная кислота | 6 | ||

| вода | 84 | ||

| 5 | графит | 7 | То же |

| мел | 25,53 | ||

| Борная кислота | 3,54 | ||

| вода | 63,93 | ||

| При литье медных сплавов | |||

| 1 | Вареное масло | 96 | Для разных отливок |

| Порошкообразный графит | 4 | ||

| 2 | Вареное масло | 50 | То же |

| Зеленое мыло | 50 | ||

| графит | Небольшое количество | ||

| 3 | Смазочное масло | 50 | То же |

| парафин | 50 | ||

| При литье чугунных деталей перед каждой заливкой кокиль необходимо покрывать облицовочными слоями и слоем ацетиленовой копоти | |||

| 1 | маршалит | 100 г | Для разных отливок |

| Жидкое стекло | 50 г | ||

| Вода | 1 л | ||

| 2 | Каустический магнезит | 50 г | То же |

| Жидкое стекло | 30-50 г | ||

| вода | 1 л | ||

| 3 | Хромовая руда | 100 г | Для разных отливок |

| Жидкое стекло | 50 г | ||

| Марганцовокислый калий | 0,3 г | ||

| вода | 1 л | ||

| 4 | маршалит | 100 г | Для больших и сложных отливок |

| Женная бура | 100 г | ||

| Жидкое стекло | 20 г | ||

| вода | 1 л | ||

| 5 | сажа | 20 г | То же |

| Огнеупорная глина | 50 г | ||

| графит | 10 г | ||

| Жидкое стекло | 10 г | ||

| вода | 1 л | ||

| 6 | маршалит | 25 | Для литниковой системы |

| Молотый шамот | 35 | ||

| Огнеупорная глина | 25 | ||

| Жидкое стекло | 15 | ||

| вода | До густоты пасты | ||

| 7 | Кварцевая мука | 100-150 г | Для мелких и средних отливок |

| Жидкое стекло | 30-50 г | ||

| вода | 1 л | ||

| 8 | Огнеупорная глина | 100-150 г | То же |

| Жидкое стекло | 30-50 г | ||

| Марганевокислый калий | 0,5 г | ||

| вода | 1 л | ||

| 9 | Молоты шамот | 45-35 | Для крупных отливок |

| Жидкое стекло | 6 | ||

| Марганевокислый калий | 0,5 | ||

| вода | 30-40 | ||

| 10 | Молоты ферросилиций | 35-40 | Модифицированная паста для уменьшения отбела |

| графит | 30-35 | ||

| Огнеупорная глина | 4-5 | ||

| вода | До уд веса 1,75-1,8 | ||

| 11 | Кварцевая мука | 65 | Для заделки небольших трещин в кокиле |

| Огнеупорная глина | 35 | ||

| Жидкое стекло | До густоты замазки | ||

| 12 | Железный сурик | 10 г | Для отливок с отбеленной поверхностью |

| Машинное масло | 6 г | ||

| керосин | 2 г | ||

| бензин | 0,5 г | ||

| 13 | Железный сурик | 7 г | То же |

| Молотый графит | 3 г | ||

| Машинное масло | 2 г | ||

| бензин | 0,5 г | ||

| При литье стальных деталей | |||

| 1 | Молотый кварц | 63 | — |

| Огнеупорная глина | 5,5 | ||

| Жидкое мыло | 1,5 | ||

| Вода 1 | 30 | ||

| 2 | маршалит | 5 | — |

| Строительный цемент | 1,5 | ||

| Сульфитный щелок в объемных частях | 1,5 | ||

| вода | 4 | ||

| 3 | спиртовый лак | 50 | — |

| керосин | 25-30 | ||

| Обезвоженный мазут | 25-30 | ||

| 4 | Машинное масло М или Т | 45- 50 | — |

| Железный сурик (55-64 %) | 37-34 | ||

| Маршалит | 10-15 | ||

| керосин | 8-10 | ||

Состав красок для покрытия форм

| № краски | Составляющие | Количество, в % | Область применения |

| При литье алюминиевых сплавов | |||

| 1 | Молотый мел | 15-17 | Для покрытия рабочих поверхностей |

| Жидкое стекло | 0,6 | ||

| вода | остальное | ||

| 2 | Окись цинка | 4-6 | То же, когда требуется повышенная частота поверхности отливки |

| Жидкое стекло | 1,5-2 | ||

| вода | остальное | ||

| 3 | Молотый мел | 8-15 | Для покрытия рабочих поверхностей кокиля и металлических стержней, когда имеются глубокие полости и малые уклоны |

| Коллоидальный графит | 5-80 | ||

| Жидкое стекло | 3-4 | ||

| вода | остальное | ||

| 4 | Окись цинка | 4-5 | То же, когда требуется повышенная чистота поверхности отливки |

| Коллоидальный графит | 0,8-1,5 | ||

| Жидкое стекло | 1,2-1,5 | ||

| вода | остальное | ||

| 5 | Окись цинка | 2-3 | Для местного утепления |

| Жженый асбест | 6-7 | ||

| Прокаленный тальк | 1-1,5 | ||

| Жидкое стекло | 3-4 | ||

| вода | остальное | ||

| 6 | Молотый мел | 8-10 | Для покрытия поверхности литниковой системы |

| Жженый асбест | 3-5 | ||

| Жидкое стекло | 3-5 | ||

| вода | остальное | ||

| 7 | Молотый мел | 8-10 | Для утепления литниковой системы |

| Жженный асбест | 27-29 | ||

| Жидкое стекло | 5-7 | ||

| вода | остальное | ||

| 8 | Коллоидный графит | 5-10 | Для покрытия трущихся поверхностей |

| вода | остальное | ||

| При литье магниевых сплавов | |||

| 1 | асбест | 13 | Для утепления, при покрытии прибылей и других элементов литниковой системы, наносится кистью |

| Борная кислота | 3,5 | ||

| Жидкое стекло | 1,5 | ||

| вода | остальное | ||

| 2 | Жженый асбест | 8 | Для утепления; при покрытии рабочих поверхностей мелких кокилей при тонкостенном литье |

| Окись цинка | 5 | ||

| Борная кислота | 2,5 | ||

| Жидкое стекло | 2,5 | ||

| вода | остальное | ||

| 3 | асбест | 2 | Для утепления; при покрытии рабочих поверхностей крупных кокилей при тонкостенном литье |

| Тонкомолотый мел | 5 | ||

| Борная кислота | 5 | ||

| Жидкое стекло | 2,5 | ||

| вода | остальное | ||

| 4 | Борная кислота | 5,5 | Для изоляции; при покрытии рабочих поверхностей форм тонкостенного литья |

| Коллоидальный графит | 1,8 | ||

| Жидкое стекло | 2,7 | ||

| вода | остальное | ||

| 5 | Белый тальк | 8,5 | Для изоляции; при покрытии рабочих поверхностей мелких кокилей толстостенного литья |

| Борная кислота | 2,5 | ||

| Жидкое стекло | 1,5 | ||

| вода | остальное | ||

| 6 | Тонкомолотый мел | 8,5 | Для изоляции; при покрытии рабочих поверхностей крупных кокилей толстостенного литья |

| Борная кислота | 2,5 | ||

| Жидкое стекло | 2,5 | ||

| вода | остальное | ||

| 7 | Коллоидальный графит | 5-10 | Для антифрикционности, при покрытии трущихся поверхностей |

| вода | остальное | ||

| При чугунном литье | |||

| 1 | Копоть ацетиленового пламени | 100 | Наносится поверх облицовки |

| 2 | Ламповая сажа | 50 г | Применяется вместо ацетиленовой копоти |

| Жидкое стекло | 100 г | ||

| Огнеупорная глина | 50 г | ||

| Марганцевокислый калий | 0,5 г | ||

| вода | 1000 е | ||

| 3 | Молотый кокс | 20 | — |

| Уголь ПЖ | 20 | ||

| Черный графит | 50 | ||

| Огнеупорная глина | 5 | ||

| Жидкое стекло | 5 | ||

| вода | До уд.веса 1,25-1,35 | ||

| 4 | Газовая копоть нафталина | 100 | — |

| 5 | Растительное масло | 50 | Для тонкостенного литья |

| Угольная пыль | 50 | ||

| 6 | Газовая сажа | 75 | Для мелких и средних отливок |

| Растительное масло | 25 | ||

| 7 | Крепитель 4 ГУ | 100 | Для мелких и средних отливок |

Кокильное литьё

Кокильное литье подразумевает заполнение расплавом «кокиля» (от франц. coquille – оболочка, раковина, скорлупа) — многоразовой металлической литейной формы под действием гравитационных сил. В англоязычной технической литературе этот метод называется gravity die casting – гравитационное литье в кокиль или, другими словами, литье под давлением силы тяжести самого расплава, без какого-либо внешнего воздействия.

Достоинства способа

Металлический кокиль, по сравнению с песчано-глинистой формой, обладает более высокой теплопроводностью, теплоемкостью, прочностью, практически нулевой газотворностью и газопроницаемостью, что дает способу производства литья в кокиль ряд преимуществ перед литьем в ПГФ:

- Металлические формы (кокили) используются многократно, в отличие от разовых песчано-глинистх форм, и при этом обеспечиваются большая чистота поверхности и более точные размеры литых заготовок

- В 3—4 раза более высокая производительность труда

- На 40—60% меньше трудоемкость изготовления отливок и последующая их механическая обработка

- В связи с отсутствием ряда технологических операций (к примеру, приготовления, транспортировки и хранения формовочных смесей), литье в кокиль позволяет увеличить съем с 1-го кв. метра производственных площадей в 2-4 раза.

- За счет высокой скорости затвердевания и кристаллизации отливок, материал отливок имеет более мелкую микроструктуру и более высокие механические свойства

- Устраняется необходимость применения формовочных смесей и, следовательно, потребность в оборудовании для их приготовления, транспортировки и хранения, что резко уменьшает грузопотоки, сокращает площади производственных и складских помещений

- Снижается брак отливок (по засорам, пригару, несоответствию размерам и другим видам) примерно на 30—40%

- Лучше санитарно-гигиенические условия труда.

Недостатки способа

- Высокая трудоемкость и стоимость изготовления кокилей

- Увеличенная продолжительность подготовки производства

- Ограниченная стойкость кокиля

- Сложность получения тонкостенных отливок протяженной формы

- Склонность к образованию отбела в отливках из чугуна

- Образование внутренних напряжений в отливках, склонность к образованию трещин

Конструирование кокилей

Литье в кокиль применяют главным образом для несложных по конфигурации отливок, что облегчает изготовление металлической формы без резких переходов от толстых стенок к тонким, без выступающих частей, острых углов и кромок, углублений и поднутрений, препятствующих усадке и удалению отливки из формы.

В зависимости от конфигурации литых заготовок, материала отливок и принятой технологии по конструктивному исполнению кокили можно классифицировать на следующие типы: неразъемные (вытряхные) (рис. 1.а); разъемные — с горизонтальным разъемом (рис. 1.б), с несколькими разъемами (рис. 1.в), с вертикальным разъемом (рис. 1.г), со сложной плоскостью разъема (рис. 1.д).

Рис. 1: Типы конструкций кокилей

Неразъемные (вытряхные) кокили чаще всего используют для производства стальных и чугунных отливок простой конфигурации. Такие формы достаточно жестки и устойчивы против коробления. Кокили с горизонтальным разъемом или с несколькими разъемами служат для производства стальных и чугунных отливок средней сложности. Кокили с вертикальным разъемом используют для производства отливок из из чугуна и цветных сплавов (поршней, плит, дисков, барабанов и т.д.). Для производства сложных отливок из чугуна и цветных сплавов используют коколи со сложной плоскостью разъема.

В зависимости от от способа охлаждения различают кокили с воздушным (естественным и принудительным) охлаждением, с жидкостным (водяным, маслянным) и комбинированным (водовоздушным) охлаждением.

Рекомендуемые соотношения толщин стенок кокиля и отливок при проектировании кокилей приведены в табл. 1.

Таблица 1: Рекомендуемые соотношения толщин стенок кокиля и отливок

Основные конструктивные элементы кокилей: формообразующие элементы (половины кокилей, нижние плиты, вставки, стержни); конструктивные элементы (выталкиватели, плиты выталкивателей, запирающие механизмы, системы нагрева и охлаждения кокиля, вентиляционные системы, центрирующие штыри и втулки.

Материалы для изготовления кокилей

В процессе эксплуатации кокили подвергаются интенсивным знакопеременным температурным нагрузкам потому материалы, используемые для изготовления рабочих поверхностей кокилей, непосредственно соприкасающиеся с расплавленным металлом, должны хорошо противостоять термической усталости, обладать высокими механическими свойствами, претерпевать минимальные структурные превращения при температурах эксплуатации, обладать повышенной ростоустойчивостью и окалиностойкостью.

В качестве заготовок для рабочих поверхностей кокилей хорошо подходят детали из серого чугуна марок СЧ20, СЧ25 и высокопрочного чугуна марок ВЧ-45 и ВЧ-50, при этом, к микроструктуре металлической матрицы предъявляются дополнительные требования — она должна быть ферритно-перлитной и не содержать цементита. При изготовлении кокилей для крупных отливок используют углеродистые стали 15Л, 20Л, а также стали легированные хромом и молбденом, например 15ХМЛ, которые обладают высокой пластичностью и хорошо сопротивляются растрескиванию в процессе эксплуатации. Водоохлаждаемые кокили для мелких отливок из чугуна и алюминия иногда производят из алюминиевых сплавов АЛ9 и АЛ11, которые анодируют, в результате чего на их рабочей поверхности образуется тугоплавкая (tпл.=2273°К), износостойкая пленка окислов алюминия толщиной 0,4 мм.

Вставки и другие ответственные детали выполняют из высоколегированных сталей 45Х14Н14В2М, 40Х10С2м; подвижные стержни — из сталей У7, У8, У10, 30 ХГСА.

Основные конструктивные элементы кокилей: формообразующие элементы (половины кокилей, нижние плиты, вставки, стержни); конструктивные элементы (выталкиватели, плиты выталкивателей, запирающие механизмы, системы нагрева и охлаждения кокиля, вентиляционные системы, центрирующие штыри и втулки.

Материалы для изготовления кокилей В процессе эксплуатации кокили подвергаются интенсивным знакопеременным температурным нагрузкам потому материалы, используемые для изготовления рабочих поверхностей кокилей, непосредственно соприкасающиеся с расплавленным металлом, должны хорошо противостоять термической усталости, обладать высокими механическими свойствами, претерпевать минимальные структурные превращения при температурах эксплуатации, обладать повышенной ростоустойчивостью и окалиностойкостью.

В качестве заготовок для рабочих поверхностей кокилей хорошо подходят детали из серого чугуна марок СЧ20, СЧ25 и высокопрочного чугуна марок ВЧ-45 и ВЧ-50, при этом, к микроструктуре металлической матрицы предъявляются дополнительные требования — она должна быть ферритно-перлитной и не содержать цементита. При изготовлении кокилей для крупных отливок используют углеродистые стали 15Л, 20Л, а также стали легированные хромом и молбденом, например 15ХМЛ, которые обладают высокой пластичностью и хорошо сопротивляются растрескиванию в процессе эксплуатации. Водоохлаждаемые кокили для мелких отливок из чугуна и алюминия иногда производят из алюминиевых сплавов АЛ9 и АЛ11, которые анодируют, в результате чего на их рабочей поверхности образуется тугоплавкая (tпл.=2273°К), износостойкая пленка окислов алюминия толщиной 0,4 мм.

Вставки и другие ответственные детали выполняют из высоколегированных сталей 45Х14Н14В2М, 40Х10С2м; подвижные стержни — из сталей У7, У8, У10, 30 ХГСА.

Основные стадии техпроцесса Технологический процесс изготовления отливок способом литья в кокиль включает следующие основные операции:

Подготовка кокилей (очистка, подогрев, нанесение на рабочие поверхности облицовки и краски) Сборка кокилей (установка песчаных и металлических стержней, скрепление частей кокиля) Заливка, разборка кокиля, извлечение отливок Обрубка, очистка Термическая обработка Грунтовка Высокая интенсивность охлаждения расплава при литье в кокиль, затрудняет заполнение формы металлом, ускоряет охлаждение его в кокиле. Для снижения интенсивности теплообмена между рабочей поверхностью кокиля и расплавом, на рабочую поверхность наносят теплоизоляционное покрытие, обычно: слой огнеупорной облицовки (один раз в смену) и краску (после каждой заливки). Огнеупорное покрытие уменьшает скорость отвода тепла от расплава и отливки. Изменяя толщину наносимого покрытия, можно регулировать скорость отвода теплоты от различных месть отливки. Составы огнеупорных покрытий, рекомендуемые Ю.А. Степановым и др., приведены в табл. 2. Составы покрытий и красок, рекомендуемых для производства чугунного литья в кокиль Н.Г. Гиршовичем, приведены в табл. 3. В настоящее время в Украину поставляется достаточно большое количество готовых противопригарных покрытий, чтобы не тратить время и трудовые ресурсы на их приготовление. В частности, ООО «Инженерная компания САС», г. Киев, специально для кокильного литья поставляет «Покрытие кокильное для литья чугуна» ISO 9001-2009, ТУ РБ 100196035.010-2007.

Таблица 2: Составы огнеупорных покрытий (красок) кокилей

* Составы применяют для покрытия поверхности литниковых каналов и выпаров

Таблица 3: Состав покрытий и красок для кокилей (массовая доля, %)

* В виде 20%-ного раствора в воде

Кокильные машины

Производство литья в кокиль является малооперационным процессом, основные операции: раскрытие кокиля, извлечение стержней из отливки, очистка рабочих поверхностей, нанесение огнеупорного покрытия, простановка стержней запирание кокиля, заливка металла выполняются кокильными машинами, которые можно классифицировать на универсальные: одно, двух и трех позиционные, карусельные: 4 — 6 — 8 — 12 — 16 позиционные и специальные: 2-х, 3-х позиционные и карусельные.

В крупносерийном и массовом производстве в настоящее время широко используются автоматические кокильные линии, которые включают однопозиционные автоматические машины или автоматизированные кокильные рабочие ячейки. Использование роботов позволяет свести участие человека в производстве литья в кокиль, только к транспортировке готового металла к раздаточной печи автоматизированной кокильной ячейки.

Плюсы и минусы процесса кокильного литья

Повторюсь еще раз. При получение отливок литьем в кокиль, получаются отливки более высокой точности по сравнению с литьем в песчаные формы, более гладкая поверхность, соответственно можно уменьшать припуски на механическую обработку, а в отдельных случаях возможно изготовление отливок без припуска на механическую обработку и с резьбой. Так же при кокильном литье отпадает необходимость в изготовлении формовочных смесей, нет необходимости в применении опок, увеличивается выход годного литья, увеличивается производительность на тех же площадях, что снижает затраты на производство, улучшение условий труда.

Недостатком кокильного литья является высокие затраты на изготовление оснастки. Недостаточно знаний для конструирования и и эксплуатации кокилей, нет удовлетворяющего требованиям получения годного литья расчета литниковой системы и режимов заливки кокилей металлом, в связи этим освоение процессов кокильного литья требует длительного времени. Освоение кокильного литья сопровождается повышенным процентом брака отливок, Иногда требуется несколько раз изготавливать новые кокили до тех пор, пока не получатся отливки требуемого качества и низкого % брака.

Целесообразность применения кокилей зависит от конструкции и стойкости кокилей, должны быть простыми в изготовлении , иметь высокую стойкость, удобство в эксплуатации и иметь безопасность в работе.

Ориентировочная стойкость кокилей указана в таблице.

Особенности формирования и качество отливок

Металлическая форма по сравнению с песчаной обладает значительно большими теплопроводностью, теплоемкостью, прочностью, практически нулевыми газопроницаемостью и газотворностью. Этими свойствами материала кокиля обусловлены рассмотренные далее особенности его взаимодействия с металлом отливки.

1

. Высокая эффективность теплового взаимодействия отливки и формы: расплав и затвердевшая отливка охлаждаются в кокиле быстрее, чем в песчаной форме, т.е. при одинаковых гидростатическом напоре и температуре заливаемого расплава заполняемость кокиля обычно хуже, чем песчаной формы. Это осложняет получение в кокилях отливок из сплавов с пониженной жидкотекучестью и ограничивает минимальную толщину стенок и размеры отливок. Вместе с тем повышенная скорость охлаждения способствует получению плотных отливок с мелкозернистой структурой, что повышает прочность и пластичность металла отливок. Однако в отливках из чугуна, получаемых в кокилях, вследствие особенностей кристаллизации часто образуются карбиды, феррито-графитная эвтектика, отрицательно влияющие на свойства чугуна, так как снижают показатели ударной вязкости и износостойкости. Резко возрастающая твердость в отбеленном поверхностном слое затрудняет обработку резанием таких отливок и приводит к необходимости подвергать их термической обработке (отжигу) для устранения отбела.

2

. Кокиль практически неподатлив и более интенсивно препятствует усадке отливки, что затрудняет извлечение ее из формы и может вызвать появление внутренних напряжений, коробления отливки и трещин в ней. В то же время неподатливая форма не деформируется по причине увеличения объема некоторых расплавов при кристаллизации из-за предусадочного расширения, например, в результате выделения графита в чугуне. В этом случае уменьшается опасность формирования усадочной пористости при затвердевании отливки.

При литье в кокиль отсутствуют погрешности, вызываемые упругими и остаточными деформациями песчаной формы, снижающими точность ее рабочей полости и соответственно отливки. Размеры рабочей полости кокиля могут быть выполнены значительно точнее, чем размеры песчаной формы, и отливки в кокилях соответственно получаются более точными. Точность отливок в кокилях обычно соответствует классам 5 – 9 для отливок из цветных сплавов и классам 7 – 11 для отливок из черных металлов (ГОСТ 26645-85 (изм. № 1, 1989)). При этом наибольшая точность обеспечивается для размеров в одной части формы. Точность размеров в двух и более частях формы, а также размеров, оформляемых подвижными частями формы, ниже. Точность отливок, полученных в кокиле, по массе примерно на один класс выше по сравнению с песчаными формами, при этом обеспечивается возможность уменьшения припусков на обработку резанием.

3

. Физико-химическое взаимодействие металла отливки и кокиля минимально, что определяет высокое качество поверхности отливки. Отливки в кокиль не имеют пригара. Шероховатость поверхности отливок зависит от состава облицовок и красок, наносимых на поверхность рабочей полости формы, и соответствует Rz = 40 – 10 мкм, но может быть и меньше.

4

. Кокиль практически газонепроницаем и имеет минимальную газотворность, определяемую в основном составами огнеупорных покрытий, наносимых на поверхность рабочей полости. Однако газовые раковины в кокильных отливках – явление нередкое. Причины их появления различны, но в любом случае расположение отливки в форме, способ подвода расплава и вентиляционная система должны обеспечивать удаление воздуха и газов из кокиля при заливке.