Металлообработка подразумевает изменение размера, формы или качественных характеристик металлов и сплавов. Для каждой задачи предписана соответствующая методика. Разделив все методы воздействия на большие группы, можно выделить следующие категории металлообработки:

- механическая;

- химическая;

- электрическая;

- термическая;

- обработка давлением;

- сварка;

- литье.

Наиболее распространен первый тип. Для каждого необходимо соответствующее оборудование, чаще станок для обработки металла.

Механическая обработка

Метод механической обработки основан на резании или срезании фрагментов с поверхности металла, для придания ему нужных форм и размеров. Механическая обработка условно делится на резку (вытачивание) и абразивную зачистку. Резка – совокупность процессов, в ходе осуществления которых заготовка доводится до заданной геометрии путем удаления излишков материала при помощи различных видов инструментов. Данные процессы могут включать:

- фрезерование – формование поверхностей с помощью фрезерного станка;

- сверление – изготовление отверстий в металле с помощью специальных сверл;

- резку – разделение материала на куски необходимых размеров;

- токарная обработка – ротационная обработка с использованием токарных инструментов.

- Абразивная обработка – шлифование и полировка поверхности металла при помощи устройств, работающих с абразивными лентами или шлифовальными кругами.

Виды металлообрабатывающего оборудования

Металлообрабатывающее оборудование классифицируют в соответствии с видом операций, которые оно выполняет с металлическими заготовками. Различают следующие типы оборудования:

- фрезерное;

- токарное;

- сверлильное;

- устройства для нарезания резьбы;

- гильотинное;

- шлифовальное;

- листогибочное.

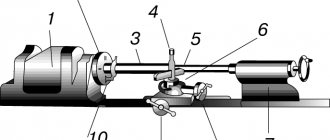

Наиболее распространенным видом современного металлообрабатывающего оборудования являются токарные станки. Эти устройства вращают металлическую заготовку вокруг шпинделя. По мере вращения инструменты и режущие кромки формируют или режут металл, придавая ему нужную форму. Токарные станки выпускаются в различных вариантах, от небольших настольных устройств, до больших стационарных моделей. Некоторые из них могут управляться вручную, некоторые – работать под управлением ЧПУ. Токарные станки выполняют большое количество операций, таких, как: расточка и обточка цилиндрических и фасонных поверхностей, нарезка резьбы, обработка торцов, сверление отверстий и так далее. Токарные станки можно назвать универсальными, что и объясняет их востребованность.

Фрезерные станки – устройства, обрабатывающее поверхность материала при помощи фрезы, вращающейся вокруг оси шпинделя (как сверло) и рабочего стола, который может перемещаться в нескольких направлениях. По способу управления различают ручные станки и машины под управлением ЧПУ. Последние могут выполнять огромное количество сложных операций, таких как прорезание пазов, строгание, сверление, нарезание резьбы, фрезеровка и так далее.

Металлорежущие станки используются для резки мягких и твердых металлов в одном линейном направлении. По способу управления данное оборудование разделяется на автоматическое, ручное и полуавтоматическое.

Станки для гибки и формовки – оборудование, позволяющее изгибать металлы для придания им нужной формы.

Металлообрабатывающее оборудование для сверления, растачивания, зенкерования и рассверливания металлических деталей. К такому оборудованию относят многошпиндельные или центровальные станки.

Шлифовальные установки – устройства, предназначенные для придания поверхностям металлических изделий гладкости и блеска. Могут шлифовать детали как снаружи, так и внутри.

Виды металлообрабатывающих станков

Чтобы знать, какой вид устройства необходим для работы, следует внимательно изучить общую классификацию. Станки для металлообработки одного вида нередко различаются кинематикой, параметрами, конструктивными особенностями, способом управления и так далее.

В зависимости от универсальности:

- универсальные – применяют для создания изделий разного размера, наименования и формы (индивидуальные заказы);

- специализированные – подходят для изготовления продукции схожей маркировки, но различных габаритов (серии);

- специальные – рассчитаны на производство одинаковых по названию и параметрам деталей (массовый выпуск).

В зависимости от показателей точности:

- нормальной (Н);

- повышенной (П);

- высокой (В);

- особенно высокой (А);

- мастер-станки (С).

В зависимости от уровня автоматизации:

- полуавтоматы – цикл работ автоматизирован, но загружает/выгружает детали сотрудник самостоятельно;

- автоматы – все процессы обработки совершаются в автоматическом режиме.

Для выпуска мелкосерийных деталей в автоматическом режиме разработаны устройства, имеющие специальное программное управление:

- цикловое (Ц) – настраивается цикл обработки, параметры помещения выставляются упрощенно;

- числовое (Ч) – постоянный контроль за процессом обработки с помощью уникальной управляющей программы (все данные записаны в цифровом формате).

Система управления для оборудования с ЧПУ бывает: цифровая индикация/координаты (ф1), позиционная (ф2), контурная (ф3) и универсальная (ф4).

В зависимости от массы:

- до 1 тонны – легкие;

- до 10 тонн – средние;

- от 16 до 30 тонн – крупные;

- от 30 до 100 тонн – тяжелые;

- от 100 тонн и выше – особенно тяжелые.

По роду осуществляемых работ и разновидностям режущих механизмов металлообрабатывающие станки делят на группы:

| Название | Характеристика («О» – обработка, «РИ» – режущий инструмент) |

| Токарные | Необходимы для «О» определенных поверхностей кручения. Резание (точение) происходит благодаря вращению заготовки |

| Сверлильные | В эту группу входят расточные устройства. Главная задача – изготовление и «О» отверстий, имеющих круглую форму. Вращение инструмента/поступление подачи |

| Шлифовальные | «РИ» – круг для шлифования (абразивный) |

| Полировальные и доводочные | «РИ» – шлифующие ленты и бруски |

| Зубообрабатывающие | Главная задача – «О» зубьев колес |

| Фрезерные | «РИ» – приспособление с крутящимися резцами (фреза) |

| Строгальные | Резание происходит за счет движения резца или изделия вперед/назад |

| Разрезные | Главная задача – распиливание/разрезание прокатных профилей. «РИ» – дисковая пила или ножовочное полотно |

| Протяжные | «РИ» – специальная протяжка (приспособление для резки металла с лезвиями) |

| Резьбообрабатывающие | В эту группу не входят токарные устройства. Применяют для изготовления резьбы |

| Разные/вспомогательные | Остальные устройства, не вошедшие в предыдущие категории |

Изготовление оборудования для металлообработки осуществляется в соответствии с разработанными требованиями и нормами. Каждый этап тщательно контролируется, любые допущенные ошибки в процессе производства сделают дальнейшую эксплуатацию техники невозможной. Правильность и точность работы устройства определяют качественные характеристики обрабатываемой детали.

Выбор оборудования

Выбирая металлообрабатывающее оборудование следует обратить внимание на несколько основных характеристик:

- Функционал – на современном рынке представлены станки, выполняющие определенные работы, а также целые системы, которые объединяют в себе несколько типов металлообрабатывающего оборудования.

- Степень автоматизации – для небольших предприятий можно выбирать оборудование с ручным или полуавтоматическим управлением. Для производственных предприятий целесообразнее приобретать высокоэффективное автоматическое оборудование, требующие минимального вмешательства оператора.

- Производитель – стремясь сэкономить, и приобретая самое дешевое металлообрабатывающее оборудование, в основном китайского производства, многие сталкиваются с проблемой частого ремонта и сложного обслуживания устройств. В результате, сэкономив средства на покупке, тратят их на восстановление работоспособности машин, а также теряют доход во время простоя. Чтобы металлообрабатывающие устройства действительно приносили доход, и не выходили из строя в течение длительного срока эксплуатации, их необходимо приобретать у надежного производителя, изделия которого проверены временем и имеют положительные отзывы от клиентов. Поставщик оборудования должен быть официальным представителем того или иного производителя, в противном случае, вы не можете быть уверенны, что получите качественное и долговечное оборудование.

- Гарантийные обязательства – выбирая машины для работы с металлами, обращайте внимание на то, какие условия обслуживания по гарантии (и после ее истечения) обещает производитель, а также на возможность модернизации оборудования при необходимости.

Оборудование для работы с металлами от Warcom

Итальянская компания Warcom предлагает широкий выбор оборудования для обработки металлов. В нашем ассортименте представлены листогибочные прессы, станки плазменной и лазерной резки, гильотины и другое оборудование, использующиеся в металлообрабатывающей сфере. Вы можете выбрать бюджетные модели или станки для крупных предприятий с большим количеством функций. Также есть возможность приобретения подержанных устройств, прошедших предпродажную проверку, гарантирующую их качество и работоспособность.

Классификация металлорежущих станков – все об оборудовании для обработки металла

Металлорежущие станки, выпускаемые отечественными производителями, подразделяются на несколько категорий, которые характеризует соответствующая классификация. Определить, к какой категории относится то или иное оборудование, можно по его маркировке, которая о многом говорит тем, кто в ней разбирается. Однако к какой бы категории ни относилось металлорежущее устройство, суть обработки на нем сводится к тому, что режущий инструмент и деталь совершают формообразующие движения, а именно они и определяют конфигурацию и размеры готового изделия.

Наиболее распространенные типы металлорежущих станков: 1-6 — токарные, 7-10 — сверлильные, 11-14 — фрезерные, 15-17 — строгальные, 18-19 — протяжные, 20-24 — шлифовальные.

Общие тенденции в мировом станкостроении

Сегодня эксперты прослеживают несколько устойчивых трендов, которым вынуждены подчиняться все мировые производители металлообрабатывающих станков – и иностранные, и российские. Речь идёт, прежде всего, о повышении производительности при обеспечении высокого качества обработки заготовок. Это заставляет станкостроителей активнее внедрять автоматизацию для минимизации влияния человеческого фактора на процесс металлообработки.

Кроме того, общемировой тенденцией является переход от производства узкоспециализированных устройств к выпуску универсальных обрабатывающих центров, в которых в одном технологическом цикле осуществляется автоматическая металлообработка от стадии металлической заготовки до получения готового изделия. В этой области пальма первенства принадлежит японским производителям. Их продукция является лучшей по соотношению цены и качества.

Виды металлорежущего оборудования

Металлорежущие станки в зависимости от назначения подразделяются на девять основных групп. К ним относятся следующие устройства:

- токарные — все разновидности станков токарной группы (в маркировке обозначаются цифрой «1»);

- сверлильные и расточные — станки для выполнения сверлильных операций и расточки (группа «2»);

- шлифовальные, полировальные, доводочные — металлорежущие станки для выполнения доводочных, шлифовальных, заточных и полировальных технологических операций (группа «3»);

- комбинированные — металлорежущие устройства специального назначения (группа «4»);

- резьбо- и зубообрабатывающие — станки для обработки элементов резьбовых и зубчатых соединений (группа «5»);

- фрезерные — станки для выполнения фрезерных работ (группа «6»);

- долбежные, строгальные и протяжные — металлорежущие станки различных модификаций соответственно для строгания, долбежки и протяжки (группа «7»);

- разрезные — оборудование для выполнения отрезных работ, в том числе пилы (группа «8»);

- разные — примеры таких металлорежущих агрегатов — бесцентрово-обдирочные, пилонасекательные и другие (группа «9»).

Классификация металлорежущих станков

Металлообрабатывающее оборудование отчается большим количеством показателей: видом работ, конструкцией, типом управления, точностью и т.д. Например, по степени универсальности станки бывают:

- универсальные, наиболее актуальные для индивидуальных заказов;

- специализированные, использующиеся для выпуска изделий сериями;

- специальные, распространенные в цехах массового производства.

Также важно определить размер будущего изделия. В зависимости от него выбирают габариты подходящего станка:

- легкие (>1 т);

- средние (>10 т);

- крупные (>30 т);

- тяжелые (>100 т);

- уникальные (<100 т).

Подвиды имеют и отдельные типы станков. Все технические показатели металлообрабатывающего станка зашифрованы маркировкой.

Дополнительно каждый из описанных в предыдущем разделе типов делится на второстепенные подвидов, на основании следующих показателей:

- базовых узлов;

- способа обработки;

- задействованных приспособлений;

- автоматизации;

- других технических характеристик.

Например, шлифовальные станки делятся на кругло-, продольно-, плоскошлифовальные, притировочные. У каждого типа десять типоразмеров.

Маркировка станков

Классификация оборудования, предназначенного для обработки заготовок из металла, предполагает, что, увидев его маркировку, любой специалист сразу сможет сказать, какой металлорежущий станок перед ним находится. Такая маркировка содержит в себе буквенные и цифровые символы, которые обозначают отдельные характеристики устройства.

Первая цифра — это группа, к которой принадлежит металлорежущий станок, вторая — разновидность устройства, его тип, третья (а в некоторых случаях и четвертая) — основной типоразмер агрегата.

Расшифровка маркировки металлорежущих станков

После цифр, перечисленных в маркировке модели, могут стоять буквы, по которым определяется, обладает ли модель металлорежущего станка особыми характеристиками. К таким характеристикам устройства может относиться уровень его точности или указание на модификацию. Часто в обозначении станка букву можно встретить уже после первой цифры: это свидетельствует о том, что перед вами модернизированная модель, в типовую конструкцию которой были внесены какие-либо изменения.

В качестве примера, можно расшифровать маркировку станка 6М13П. Цифры в данном обозначении свидетельствуют о том, что перед нами фрезерный станок («6») первого типа («1»), который относится к 3-му типоразмеру («3») и позволяет выполнять обработку с повышенной точностью (буква «П»). Литера «М», присутствующая в маркировке данного устройства, свидетельствует о том, что оно прошло модернизацию.

Уровни автоматизации

Виды токарных станков, а также устройства любого другого назначения, которые используются в условиях массового и крупносерийного производства, называют агрегатными. Такое название они получили по причине того, что их комплектуют из однотипных узлов (агрегатов): станин, рабочих головок, столов, шпиндельных узлов и других механизмов. Совершенно другие принципы используются при создании станков, которые необходимы для мелкосерийного и единичного производства. Конструкция таких устройств, отличающихся высокой универсальностью, может быть совершенно уникальной.

Токарный станок с ЧПУ

Классификация токарных станков (а также оборудования любых других категорий) по уровню автоматизации подразумевает их разделение на следующие виды:

- ручные модели, все операции на которых осуществляются в ручном режиме;

- полуавтоматические, в которых часть технологических операций (установка заготовки, запуск устройства, снятие готовой детали) выполняется в ручном режиме (все остальные операции, относящиеся к вспомогательным, проходят в автоматическом режиме);

- автоматические, для работы которых необходимо только задать параметры обработки, все остальные операции они выполняют самостоятельно, в соответствии с заданной программой;

- металлорежущие агрегаты с ЧПУ (всеми процессами на таких станках управляет специальная программа, которая содержит закодированную систему числовых значений);

- металлорежущее оборудование, относящееся к категории гибких автоматизированных модулей.

Наиболее яркими представителями металлорежущих станков являются устройства с ЧПУ, работой которых управляет специальная компьютерная программа. Такой программой, которую в память станка вводит его оператор, определяются практически все параметры работы агрегата: частота вращения шпинделя, скорость обработки и др.

Системой ЧПУ могут оснащаться даже самые компактные настольные станки

Все виды металлообрабатывающих станков, оснащенные системой ЧПУ, содержат в своей конструкции следующие типовые элементы.

- Пульт (или консоль) оператора, посредством которого в память станка водится компьютерная программа, управляющая его работой. Кроме того, с помощью такого пульта можно выполнять и ручное управление всеми параметрами работы агрегата.

- Контроллер — важный элемент системы ЧПУ, с помощью которого не только формируются управляющие команды, передаваемые на рабочие элементы оборудования, и контролируется правильность их выполнения, но также производятся все необходимые расчеты. В зависимости от степени сложности модели агрегата в качестве контроллера для его оснащения может быть использован как мощный компрессор, так и обычный микропроцессор.

- Экран или дисплей, выступающие в роли управляющей и контрольной панели для оператора. Такой элемент позволяет в режиме реального времени наблюдать за работой металлорежущего станка, контролировать процесс обработки, а при необходимости оперативно менять параметры и настройки.

Принцип работы металлообрабатывающих станков, оснащенных системой ЧПУ, несложен. Предварительно пишется программа, учитывающая все требования к обработке конкретной заготовки, затем оператор вводит ее в контроллер станка, используя специальный программатор. Команды, заложенные в такую программу, подаются на рабочие элементы оборудования, а после их выполнения станок автоматически отключается.

Использование металлорежущих станков, оснащенных числовым программным управлением, позволяет выполнять обработку с высокой точностью и производительностью, что и является причиной их активного использования для оснащения промышленных предприятий, выпускающих изделия крупными сериями. Такие агрегаты благодаря высокому уровню своей автоматизации отлично встраиваются в крупные автоматизированные линии.

Станки по уровню автоматизации

Металлорежущее оборудование называют автоматизированным, когда для его управления рабочему достаточно только контролировать работу налаженного механизма.

Автоматы – полностью автоматизированные устройства. Полуавтоматы – механизмы с автоматизированным циклом, которым требуется постоянное присутствие рабочего для установки и снятия заготовок, контроля, запуска машины. Плюс таких станков в точности и высокой производительности. Недостаток – неуниверсальность.

Управляемые компьютером машины называют станками с ЧПУ (с числовым программным управлением). Другие связанные понятия, от которых зависит работа, – CAD (автопроектирование; создание трехмерной модели заготовки) и CAM (автопроизводство). Классификация токарных станков

Классификация токарных станков появилась еще в СССР. Все их подвиды разделяют на:

- полу- и автоматические станки: с одним шпинделем;

- многошпиндельные;

Конструкция станков

Все станки, относящиеся к категории металлообрабатывающих, имеют много общих черт в своей конструкции. По сути, устройство и технические характеристики таких агрегатов должны обеспечивать правильность выполнения технологических движений двух типов:

- движение подачи, которое совершает приспособление для резки или сама заготовка;

- движение, посредством которого осуществляется резка.

Для выполнения этих движений, а также для обеспечения стабильности функционирования всех остальных элементов оборудования для металлообработки его конструкция включает в себя следующие рабочие органы:

- систему управления, отвечающую за запуск и остановку станка, осуществление контроля за всеми параметрами его работы;

- узел, с помощью которого движение от электродвигателя преобразовывается и передается исполнительному механизму;

- непосредственно сам привод, который может быть электрическим, механическим, пневматическими или гидравлическим.

Важным элементом конструкции являются также узлы металлорежущего оборудования, на которых устанавливается и закрепляется режущий инструмент. Именно при помощи таких узлов реализуется основная функция устройства — обработка деталей, изготовленных из металла.

Маркировка металлорежущих станков

В обозначении каждого металлорежущего агрегата присутствуют цифры и буквы:

- первый цифровой код обозначает группу, к которой относится данное устройство;

- второй характеризует разновидность, тип;

- третий (иногда и четвертый) указывает на его основной типоразмер;

- буква (обычно это литера «М»), расположенная сразу после первой цифры (если она присутствует), означает, что типовая конструкция была модернизирована;

- после цифр могут следовать буквенные обозначения, характеризующие степень точности, обеспечиваемую данным устройством, а также определяющие завод-изготовитель.

Таблицы групп и типов металлорежущих агрегатов

Категории металлорежущих станков

Токарные

В маркировке обозначаются цифрой 1. Это оборудование чаще всего применяется для обработки цилиндрических, конических, фасонных поверхностей. Разделяется по степени точности, которую оно может обеспечить на: особую (C), высокую (В), особо высокую (А), нормальную (Н), повышенную (П). Станки этой группы, как правило, имеют основные составные части: станину, фартук, шпиндельную бабку, суппорт, коробку передач, электрооборудование. По ассортименту выполняемых операций различают станки:

- Револьверные. Служат для изготовления единичных заготовок, располагаемых на станке сразу несколькими поверхностями. Настройка таких установок — мероприятие сложное. Его упрощает наличие револьверной головки, на которой имеется несколько гнезд, служащих для размещения режущих элементов.

- Карусельные. Востребованы для работы с заготовками малой длины, но значительного диаметра — маховиками, зубчатыми колесами. Служат для точения, растачивания, обработки торцов. Могут оснащаться дополнительными приспособлениями, значительно расширяющими функциональность агрегатов.

- Винторезные. Самая распространенная группа станков. Модели 16К20, 16К50, 16Б16А встречаются практически на каждом машиностроительном предприятии. Такие агрегаты выполняют практически полный перечень основных токарных операций.

- Токарные многошпиндельные автоматы. Сложное, многофункциональное, высокопроизводительное оборудование, обеспечивающее высокую точность при работе с полуфабрикатами из трубного, квадратного, шестигранного холоднокатаного проката. Применяется для нарезания и накатывания резьбы, растачивания, чернового и фасонного обтачивания.

- Токарные автоматы для продольного точения. Востребованы в крупном производстве для работы с прутами различного поперечного сечения.

Сверлильные и расточные

В маркировке обозначаются цифрой 2. Это широкая группа, включающая оборудование для изготовления сквозных и глухих отверстий, их чистовой обработки (зенкерования, развертывания), нарезания внутренних резьб. Сверлильные станки:

- Вертикально-сверлильные — наиболее распространенные модели. Разделяют на настольные и расположенные на колонне.

- Радиально-сверлильные. На предприятиях тяжелого машиностроения используют агрегаты, транспортируемые по рельсам вдоль заготовок или устанавливаемые непосредственно на крупногабаритные изделия или конструкции.

- Многошпиндельные. Представляют собой комплекс нескольких одношпиндельных станков, находящихся на одном столе и станине. Такое оборудование обеспечивает высокую производительность процесса, включающего несколько операций, повторяемых в определенной последовательности. Например, сверление, зенкерование, развертывание.

Другие разновидности сверлильных станков:

- Сверлильно-фрезерные. Востребованы для наклонного торцевого и горизонтального фрезерования, шлифования сверлами, развертками, метчиками.

- Расточные — горизонтально-расточные (наиболее распространенные), координатно-расточные, алмазно-расточные.

- Спецагрегаты для изготовления крупносерийных и массовых партий. Их основа — универсальные сверлильные станки, оснащенные многошпиндельными головками и средствами автоматизации.

Шлифовальные, полировальные, доводочные

В маркировке обозначаются цифрой 3. Это агрегаты, способные выполнять узкоспециализированные функции или комплекс операций по получению заданной степени чистоты цилиндрических, конических, профильных, плоских поверхностей, в том числе внутренних (цилиндрических и конических). Производители предлагают как компактные устройства, используемые в домашних или небольших ремонтных мастерских, так и для крупных предприятий при массовом изготовлении деталей, изделий, конструкций. Для подготовки образцов для металлографических исследований предназначены настольные шлифовально-полировальные системы, позволяющие получать поверхность очень высокого качества.

Комбинированные (специального назначения)

В маркировке обозначаются цифрой 4. К этой группе относятся станки электроэрозионные, электрохимические, электроискровые, электромеханические, ультразвуковые и другие.

Для изготовления резьб и зубчатых элементов

В маркировке обозначаются цифрой 5. Для нарезания резьб существует много способов и разновидностей оборудования. Провести эту операцию можно на токарно-винторезном станке с помощью резца, на сверлильном агрегате с использованием метчика, на фрезерном станке. Однако для высокопроизводительных процессов применяют специализированные устройства, с помощью которых можно изготавливать резьбы всех стандартов — метрическую и дюймовую на трубах, цилиндрическую, коническую, трапециевидную.

- Резьбонакатные. По конструкции напоминают вертикально-сверлильные агрегаты. Накатку резьб (внутренних и наружных) производят на заготовках конусообразной и цилиндрической форм, трубах. При накатывании резьбу получают не способом снятия стружки, а методом пластического деформирования. Такая технология применяется в крупносерийном и массовом производстве.

- Резьбофрезерные. Это наиболее высокопроизводительные станки. Дисковой фрезой изготавливают резьбы значительных длины и шага, гребенчатой — короткие, мелкие резьбы.

- Резьбошлифовальные. На них устанавливают одно- или многониточные круги с абразивом.

Станки для изготовления зубчатого профиля:

- Зубострогальные — для цилиндрических и конических колес.

- Зубофрезерные горизонтальные, вертикальные и другие — позволяют изготовить зубчатый эвольвентный профиль. Сложные поверхности получают по технологии обкатки. Агрегаты с ЧПУ обеспечивают высокую точность операций и производительность.

- Зубошлифовальные. Служат для получения точных геометрических размеров и высоких классов чистоты поверхности зубчатых колес, валов, реек. В зависимости от поставленной задачи и модели, оборудование оснащают шлифовальными кругами различных типов: червячными, профильными, плоскими, коническими, тарельчатыми.

Фрезерные

В маркировке обозначаются цифрой 6. Агрегаты этого типа выполняют обработку заготовок, закрепленных на столе. При этом для режущего инструмента характерно вращательное движение, а для заготовки — возвратно-поступательное. Группа консольно-фрезерных станков включает модели:

- Горизонтально-фрезерные с неповоротным столом. Эти агрегаты были наиболее популярны на заводах, построенных и оборудованных в годы Советского Союза. Имеют простую конструкцию, позволяющую фрезеровать одну поверхность без смены резца или переустановки детали.

- Горизонтально-фрезерные с поворотным столом. На таком агрегате можно обрабатывать одновременно несколько поверхностей.

- Вертикально-фрезерные. Конструктивно схожи с вертикально-сверлильными. Могут применяться для сверления, растачивания, зенкерования.

- Широкоуниверсальные. От вертикально-фрезерных отличаются дополнительной шпиндельной головкой. Выполняют операции: фрезерные, сверловочные, расточные.

Типы и группы металлорежущих станков: таблица

Представим в двух словах определение каждого изделия:

| Название | Задача |

| Токарный | Обработка окружностей при постоянном вращении заготовки – валов, цилиндров и пр. |

| Сверлильный | Образование сквозного или частичного отверстия с последующей расточкой по диаметру. |

| Шлифовальный | Снятие верхнего шероховатого слоя с металлической поверхности. |

| Полировальный | Аналогичная процедура, но используется шлифовка с более мелкими абразивными веществами, пасты. |

| Зубообрабатывающий | Образование зубьев на деталях. |

| Фрезерный | Обработка заготовок посредством крутящихся фрез, то есть лезвий. |

| Строгальный | Устранение стружки с поверхности металла. |

| Разрезные | Разъединение стального листа на две и более части, срезка краев, образование кромок. |

| Резьбообрабатывающие | Нанесение внешней и внутренней резьбы с помощью электронных метчиков и плашек. |

| Вспомогательные | Прочие процедуры. |

Каждая из представленных групп оборудования для металлообработки делится на более мелкие категории в зависимости от режущего элемента, типа движения, привода и прочих параметров. Теперь подробнее поговорим о различных технологиях, которые используются на производстве при работе на одной из представленных машин.

Токарные станки

Основная идея конструкций берет начало еще в 19 веке. Технологически это достаточно старая методика, но со временем она настолько усовершенствовалась, что остается востребованной на настоящий момент.

Суть операции точения – заготовка зажимается с двух (реже крепится с одной) сторон и вращается. В ходе движения на нее оказывается воздействие различными инструментами для резки. Это может происходит вручную (особенно при мягких материалах) или механизировано.

Основные элементы – надежная станина, шпиндели, которые зажимают металлический брусок, резаки, двигатель. Электрический импульс передается с помощью тел вращения и ремней на рабочую зону.

Сейчас наиболее популярна токарная обработка металла на станках с ЧПУ. Приобрести их можно в . Их особенность в высокой точности и простоте работы.

Задачи, которые можно выполнить на представленном оборудовании:

- Расточка цилиндрических, шарообразных конусообразных деталей.

- Нарезание резьбы.

- Обработка торцовой части.

- Сверление отверстий, зенкерование и другое.

Сверлильные и расточные установки

Суть процесса заключается в двух разнонаправленных движениях – вращательное у инструмента и поступательное у заготовки. С помощью подобных установок можно сделать:

- глухие и сквозные отверстия различного диаметра;

- зенкерование;

- шлифовальную (финишную) металлообработку полости;

- нарезание внутренней резьбы и пр.

Наладка металлообрабатывающего станка этого типа заключается в выборе инструмента в соответствии с задачей и материалом, а также в подборе скорости вращения. Используются резцы, метчики, сверла, зенкеры, развертки и др.

Модели между собой различают по расположению заготовки в пространстве (горизонтальные и вертикальные), по количеству шпинделей (одношпиндельные и многошпиндельные) и по прочим параметрам.

Шлифовальные, полировальные, доводочные устройства

Все перечисленные выше разновидности применяются при финишной обработке металла, то есть уже после основных операций по созданию формы. Итоговая металлообработка имеет две основные цели:

- Повышение точности размеров детали. Можно срезать слой толщиной меньше 1 мкм.

- Снятие шероховатостей и иных изъянов с поверхности.

Обычно шлифование происходит вручную, то есть небольшим ручным аппаратом, однако, есть настольные металлообрабатывающие станки для особо крупных элементов.

Рабочий инструмент – диск, покрытый мелкими абразивными частицами. В зависимости от их фракции, происходит более щадящая или грубая металлообработка. Но сама поверхность насадки не обязательно имеет круглую форму. Часто она выпукла или остра. А иногда имеет причудливую конфигурацию, например, при шлифовании резьбы.

Полировальный прибор требуется в случаях, когда даже мельчайшая шероховатость, делающая сталь матовой, недопустима. Их применяют для придания зеркальной гладкости.

Чтобы в процессе работы не могли произойти температурные деформации после нагрева детали, используются специальные пасты. Они также могут иметь внутри абразивные вещества мелкой фракции.

Активное использование абразива привело к возникновению оборудования для пескоструйной обработки металла. Обычный песок и мощная струя воздуха под давлением могут привести к точному и быстрому прорезыванию стали.

Комбинированные станки

Они же – универсальные. Из основное назначение – токарная металлообработка, но дополнительные устройства позволяют одновременно производить и сверление, и распиловку листов, и шлифование, иные махинации в зависимости от цели.

Часто соединены бывают только две задачи. Например, гибка и разрезание. Такую аппаратуру часто ставят либо на мелкосерийном производстве, либо используют в частных хозяйствах. Их минус в малом классе точности. Многозадачность выгодна, когда нет возможности приобрести несколько различных приборов, а поток изготовляемых деталей мал. Или производство индивидуальное, не серийное.

Резьбо- и зубообрабатывающие машины

Зубья наносятся на шестернях и на зубчатых колесах. Резьба – на внутренней стороне крепежного инструмента (гайки, шайбы) и деталях для последующего соединения, на внешней поверхности у цилиндрических прутков. Таким образом изготавливаются саморезы и болты.

Особенность работы в том, что следует верно установить параметры:

- шаг, то есть расстояние от одного гребня до соседнего;

- глубину впадин;

- диаметр отверстия перед нанесением резьбы.

Вторая важная характеристика – требуется 3 или 4 подхода – от чернового до финишного. Поэтому применяется несколько метчиков (или иных приборов). Ремонт металлообрабатывающих станков заключается часто в замене режущих элементов, так как лезвия быстро ломаются или приходят в негодность.

Фрезерное оборудование

Заготовка крепко закреплена. Движение происходит за счет перемещения инструмента и стола. Различаются по направлению поверхности – в одной плоскости или в нескольких, под углом.

Сейчас очень распространены устройства с ЧПУ, так как они значительно ускоряют передвижение рабочей зоны и шпинделя без допуска ошибок в связи с человеческим фактором.

Долбежные, строгальные и протяжные

Этот класс один из немногих, в котором используется однонаправленное движение – горизонтальное или вертикальное. Сперва производится обработка металла на токарном станке или иных агрегатах, а только затем приступают к протяжке. Задача – получить поверхность с определенной шероховатостью или канавки. Очень важно вовремя убирать стружку.

Разрезные

Несмотря на видимую простоту цели, – разделить одну заготовку на две части – в этом направлении металлообработки применяются все новые технологии. Основное направление развития метода движется в сторону ускорения процесса и улучшению качества среза. Поскольку часто разрез получается шероховатый, грубый, по причине воздействия высоких температур, то применяют различного типа охлаждение. Высокоэффективная резка – плазменная, водная, лазерная, абразивная.

Но на некоторых производствах используются металлообрабатывающие станки, не прошедшие модернизацию. Они работают на основе давления. Это классические ножницы по листовому металлу или штамповка, основанная на лезвиях из инструментальной стали и пресса.

Виды оборудования с ЧПУ

Оборудование, которое работает после настройки числового программного управления, разделяется по разным факторам на отдельные группы:

- Варианты подачи рабочих элементов.

- Расположение шпинделей.

- Движение портала по направляющим.

По компоновке установки можно разделить на несколько основных групп:

- Токарные станки.

- Вертикальные агрегаты.

- Продольные конструкции.

- Фрезерные станки.

- Консольные конструкции.

- Широкоуниверсальные — многопрофильные машины.

К отдельным группам можно отнести отрезные модели, которые могут быть газовыми, дуговыми, плазменными, лазерными, гидроабразивными.

Во время работы установки с ЧПУ, механизмы передвигаются в автоматическом режиме. Движения считываются датчиками, которые могут функционировать по двум принципам:

- Замкнутая система. Рабочий процесс контролируется несколькими датчиками, механизмы двигаются за счет специального привода.

- Разомкнутая система. На оборудовании устанавливаются шаговые двигатели, которые точно управляют движениями ключевых элементов конструкции.

В строительном магазине можно купить настольный фрезерный станок с ЧПУ или заказать крупногабаритное оборудование для предприятия.

Виды станков

Фрезерные станки

На фрезерных станках можно обрабатывать наружные и внутренние поверхности различной конфигурации, прорезать прямые и винтовые канавки, нарезать наружные и внутренние резьбы, обрабатывать зубчатые колеса и т.п.

Различают станки:

- консольно-фрезерные (горизонтальные, вертикальные, универсальные и широкоуниверсальные)

- вертикально-фрезерные бесконсольные,

- продольно-фрезерные (одно- и двухстоечные),

- фрезерные непрерывного действия (карусельные и барабанные),

- копировально-фрезерные (для контурного и объемного фрезерования),

- гравильно-фрезерные,

- специализированные (резьбофрезерные, шпоночно-фрезерные, шлицефрезерные и др.).

В современных фрезерных станках применяют раздельные приводы главного движения и подач, механизмы ускоренных перемещений стола (во всех направлениях), однорукояточное управление изменения скорости подач. В станках узла и детали широко унифицированы. Станки называют консольными потому, что стол станка установлен на консоли, перемещающейся вверх по направляющим станины.

К консольно-фрезерным станкам относят горизонтально-фрезерные, вертикально-фрезерные, универсальные и широкоуниверсальные. Основным размером фрезерных станков общего назначения является размер рабочей поверхности стола. У горизонтальных консольно-фрезерных станков ось шпинделя расположена горизонтально, и стол передвигается в трех взаимно перпендикулярных направлениях.

Универсальные консольно-фрезерные станки внешне почти не отличаются от горизонтальных станков, но имеют поворотный стол, который помимо возможности перемещения в трех взаимно перпендикулярных направлениях может быть повернут вокруг своей вертикальной оси на ±45º. Это позволяет обрабатывать на станке винтовые канавки и нарезать косозубые колеса.

Вертикальные консольно-фрезерные станки по внешнему виду отличаются от горизонтальных вертикальным расположением оси шпинделя и отсутствием хобота. Хобот у горизонтальных станков служит для закрепления кронштейна, поддерживающего конец фрезерной оправки.

Широкоуниверсальные консольно-фрезерные станки в отличие от универсальных имеют дополнительный шпиндель, поворачивающийся вокруг вертикальной и горизонтальной осей. Имеются также широкоуниверсальные станки с двумя шпинделями (горизонтальным и вертикальным) и столом, поворачивающимся вокруг своей оси. В широкоуниверсальных фрезерных станках шпиндель может быть установлен под любым углом к обрабатываемой заготовке.

Горизонтально-, вертикально- и универсально-фрезерные станки

Фрезерные станки непрерывного действия

При работе на фрезерных станках непрерывного действия заготовки на столах устанавливают и закрепляют без остановки движения. Производительность таких станков велика, их применяют в крупносерийном и массовом производстве.

Фрезерные станки непрерывного действия делят на карусельные и барабанные. На карусельном станке заготовки устанавливают в приспособлениях на вращающемся столе, затем их пропускают для снятия припуска под одной или двумя фрезами и снимают со стола. Цикл обработки детали может быть выполнен и за несколько оборотов стола.

Барабанный станок для непрерывной работы применяют для обработки сравнительно крупных заготовок одновременно с двух сторон. Заготовку крепят в приспособлениях, которые устанавливают на периферии медленно вращающегося массивного барабана. Обработку ведут фрезами. Устанавливают заготовки и снимают детали в процессе работы станка с противоположной относительно фрезы стороны.

Делительные головки

Делительные головки применяют при работе на консольно-фрезерных станках для установки заготовки под требуемым углом относительно стола станка, поворота ее на определенный угол, деления окружности на нужное число частей, а также для непрерывного вращения заготовки при фрезеровании винтовых канавок. Различают делительные головки для непосредственного деления (делительные приспособления), оптические делительные головки и универсальные делительные головки. Универсальные делительные головки делят на лимбовые и безлимбовые. Наиболее распространены лимбовые головки. Универсальные делительные головки могут быть использованы для простого и дифференцированного деления.

Конструктивные особенности

Металлообрабатывающие устройства с ЧПУ состоят из нескольких ключевых элементов, которые настраиваются через программу, работают в автоматическом режиме. Основные узлы станков с автоматизированным управлением:

- Литая станина, которая является основанием, гасящим вибрации, возникающие во время рабочего процесса. На ней устанавливаются остальные детали.

- Направляющие скольжения, предназначенные для перемещения рабочей части агрегата.

- Система ЧПУ, шаговые двигатели, дисплей, панель управления.

- Электродвигатель со шпинделем как главный механизм станка.

Шпиндели бывают двух типов. Первый вариант — электрический двигатель с ротором. Это основной элемент настольного фрезерного станка, токарников, сверлильных машин. Второй вариант — механизм, соединяемый с приводом с помощью ременной передачи, муфты.

Требования к системам управления

Качество обработки металла на станках с ЧПУ зависит от некоторых нюансов системы управления. Чтобы рабочие элементы перемещались быстро, конструкция должна снабжаться контроллерами цифрового типа. Если у модели есть пульт ПЭВМ, ею можно управлять дистанционно. Благодаря этому не нужно вмешательство со стороны оператора во время рабочего процесса.

Агрегаты с программным управлением работают на операционной системе Windows NT. Она позволяет контролировать работу оборудования в реальном времени через Интернет. Ступенчатые микропроцессоры эффективно управляют инструментальной системой. Они передают на управляющий компьютер информацию о состоянии оснастки, могут автоматически заменять инвентарь.

Классификация станков по типу управления

Станки с ручным управлением постепенно уходят в прошлое. Конечно, сейчас купить токарный станок по металлу с ручным управлением легко, но их приобретают все реже и используются они зачастую в небольших мастерских для производства штучных деталей. В то же время, крупные предприятия стремятся переориентировать свои мощности на автоматизированные установки. К этому сегменту относятся различные станки, отличающиеся своим уровнем автоматизации. Одним из наиболее востребованных считается станок с ЧПУ по металлу, с помощью которого можно выставить высокоточные настройки обработки.

Об отличии устройств с ручным управлением от устройств с ЧПУ

К сильным сторонам станков с ЧПУ относятся:

- Минимизация усилий со стороны оператора. Он не должен вручную выставлять заготовки, подгонять размеры, менять оснастку, управлять рабочими частями. Оператору требуется настроить программу под выполнение определенного технологического процесса, задать алгоритм действия.

- Точность выполнения операций выше чем у ручных установок.

- Высокая производительность, минимум брака при правильно настроенной программе.

- Скорость подачи резцов, фрез, сверл выше чем у ручных моделей.

- Автоматизация процесса подачи заготовок, смены расходников.

Однако модели с ЧПУ стоят гораздо дороже. Для их настройки, управления оператор должен иметь практический опыт работы с программами. Возникающие ошибки требуют умения их исправления, чтобы восстановить рабочий процесс.

Мировые производители станков с ЧПУ

Производством станков с числовым программным управлением занимается большое количество компаний в различных странах мира. На 2020 год мировыми лидерами станкостроения являются следующие производители:

- Австралия – ANCA.

- Европа. Постоянным производством станков с ЧПУ в Европе занимаются 12 стран:

- Австрия – EMCO.

- Бельгия – HACO, LVD.

- Великобритания – HEXAGON.

- Германия – BENZINGER, Biegemaster, Bihler, Boschert, CHIRON, DMG MORI, ELB-Schliff, Handtmann, HEDELIUS, HELLER, INDEX TRAUB, LEIFELD, OPS INGERSOLL, SPINNER, Starrag, TRUMPF, ZIMMERMAN, ZOLLER.

- Италия – ALESAMONTI, Biglia, BOLDRINI, CARETTA TECHNOLOGY, CEMSA, CO.MA.L., COSTA, EUROMAC, FASPAR, GASPARINI, Giuseppe Giana, MACRI, Millutensil, PAMA, RIELLO SISTEMI, ROBBI, Salvagnini, Somo, SPADA, Waterjet Corporation, ZANI.

- Нидерланды – UNISIGN, Voortman.

- Польша – AVIA.

- Словакия – MicroStep, TRENS.

- Франция – JAMMES, HURON, SB2C.

- Чехия – Bomar, TAJMAC–ZPS, H.M.Transtech, KOVOSVIT MAS, TOS VARNSDORF.

- Швейцария – BalTec, Daetwyler, EWAG, FEINTOOL, FEHLMANN, MIKRON, OSTERWALDER, REIDEN, SOLO, TORNOS, WILLEMIN-MACODEL.

- Швеция – CIDAN.

3. Индия – JYOTI.

4. США – CINCINNATI MASHINES, ABM, HAAS, HURCO, Milltronics, Moore Tool.

5. Япония – AMADA, FANUK, MAKINO, Matsuura, Mazak, MITSUI SEIKI, Okuma, TOYODA.

6. Китай – SMTCL, DBHH, DMTG, SOLEX.