Одним из требований, предъявляемых к гидроцилиндрам, является устойчивость их деталей к коррозии и износу. Чтобы обеспечить долговременную работоспособность цилиндра и поршня, используются высокопрочные конструкционные материалы и специальные защитные покрытия.

Наиболее распространенными механизмами управления различного оборудования являются гидравлические системы. Источником привода в них выступают гидроцилиндры – поршневые, плунжерные, телескопические и другие. Преобразовывая энергию давления в механическую энергию, они приводят в движение нужные части машин.

Гидроцилиндры каждого типа имеют свои конструктивные особенности. Самые распространенные – поршневые: простые, удобные и эффективные, они используются в самых разных сферах эксплуатации. Свое название эти устройства получили по основному действующему компоненту – гидравлическому поршню.

Виды поршневых гидроцилиндров

В зависимости от принципа работы, особенностей конструкции, в работе используются следующие поршневые гидравлические цилиндры:

- С подвижным корпусом или штоком;

- Односторонний, двусторонний;

- С односторонним, двусторонним штоком.

В гидравлике одностороннего типа шток выдвигается в результате давления технологической жидкости в поршне. В исходное положение он подаётся под усилием пружины.

В гидроцилиндрах двустороннего действия давление нагнетается как при прямом, так и при возвратном ходе поршня за счёт технологической жидкости в штоке и в поршне.

Переборка поршня

- Приспустить поршень вниз так, чтобы сальниковая коробка стала ниже платформы.

- Собрать две половинки поршневого суппорта вокруг поршневого штока. Снять поршневые кольца. См «Ревизия поршня»

- Демонтировать гайки гидравлики между штоком и головкой поршня.

- Закрутить поддерживающие болты до контакта с поршневой юбкой. Опустить юбку поршня на поршневой суппорт.

- Снять головку поршня. Снять юбку поршня. Тщательно проверить пространства охлаждения головки поршня относительно коксовых отложений. Любые найденные коксовые отложения должны быть удалены, см. шаг 12.

- Снять болты фланца трубы масла охлаждения. Поставить проушины и снять трубу охлаждающего масла. Проверить, почистить и затем поставить обратно трубу охлаждающего масла.

- С поршня, установленного в суппортной оснастке, снять сальниковую коробку, см. ниже «Ремонт сальниковой коробки поршневого штока».

- Поднять поршень обычным подъёмным инструментом. Опускать до тех пор, пока основание поршневого штока не приблизится к платформе. Поставить шток на деревянный блок.

- Опустить головку поршня к платформе и установить её на деревянный блок таким образом, чтобы была возможность снять подъёмную оснастку.

- Поставить проушины на стороне подъёмной оснастки, зацепить краном и снять подъёмную оснастку с головки поршня. Поставить подъёмные скобы на днище основы поршневого штока и зацепить их на кран.

- Поднять основание поршневого штока над деревянным блоком, удерживая кран вертикально относительно основания поршневого штока.

- Поставить поршень вертикально, расположив головку поршня на деревянных планках. Демонтировать гайки гидравлики, поднять шток поршня и расположить в горизонтальном положении на деревянных планках.

- Удалить стопорную проволоку (locking wire) и болты в юбке и поставить две проушины в отверстия, предназначенные для демонтирующих болтов. Поднять юбку и поставить её на деревянные планки.

- Тщательно почистить и проверить все части поршня. Если будут найдены коксовые отложения в областях охлаждения головки поршня, то эти зоны необходимо промыть карбоновым ремувером или подобной ему очищающей жидкостью. Когда все отложения будут растворены, почистить и проверить вновь головку поршня, см. «Ревизия поршня».

- Поставить стопорную проволоку таким образом, чтобы она натягивалась, если один из болтов идёт на расслабление, см. статью «Основные инструменты».

- Заполнить поршень и поршневой шток смазочным маслом. Установить прибор тестирования давления около основания поршневого штока. Протестировать давление согласно величине, установленной в Data sheet. Проверить контактную поверхность поршня и уплотнительных колец на плотность (Tightness). Проверить нет ли трещин в головке поршня.

- Слить масло с поршня. Поставить поршень в суппортную оснастку и подсоединить сальниковую коробку поршневого штока. См. «Ремонт сальниковой коробки поршневого штока».

Как альтернатива поршень может быть демонтирован следующим путём:

Замечание: Во время подъёма необходимо удерживать кран для вертикального положения головки поршня.

Заменить все уплотнительные кольца на поршне. Все новые уплотнительные кольца должны быть покрыты смазочным маслом перед сборкой поршня. Смазать молибденовым дисульфидом MoS2 все болты. Собрать поршень в порядке обратном разборке. Если головка поршня обновляется, то шпильки головки поршня должны затягиваться моментом согласно D02-04. Затянуть все гайки гидравлики давлением затяжки, записанным в Data.

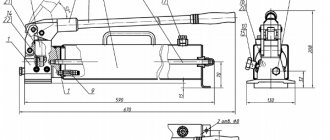

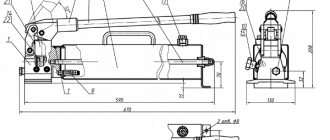

Как изготавливаются гидроцилиндры

Как и другие механизмы, гидроцилиндр подвержен износу, что связано со сверхнагрузкой, которым подвергаются все элементы. Как показывает практика, целесообразней изготовить гидроцилиндр самостоятельно, или заказать в мастерской, чем купить новый брендовый аналог. Экономия может достигать нескольких тысяч рублей. Как правило, новый гидроцилиндр производится для замены оборудования, которое неожиданно вышло из строя, либо про запас, в качестве замены гидроцилиндра, если начали проявляться следы износа, в скором времени он должен быть списан.

Технология создания нового гидроцилиндра на заказ предполагает, что это единичный продукт. При его создании используется оригинал, с которого снимаются замеры. Новая единица должна по всем техническим характеристикам соответствовать вышедшей из строя. Для этого перед началом работ составляется чертежи, техническое задание, старое изделие фотографируется. Если есть возможность, поднимается заводская оригинальная документация, что позволяет создать абсолютно идентичный гидроцилиндр.

Среди основных моментов, которые должны быть прописанных в техническом задании:

- Диаметр ходового поршня;

- Скорость хода;

- Диаметр штока;

- Рабочее давление.

Техническая документация, на основании которой будет вытачиваться новая гидравлическая система, должна быть одновременно лаконичной и содержательной. Отсутствие ошибок, ответственный подход к чертежам – гарантия того, что заказчику будет передан поршня, который по своим размерам, а главное техническим характеристикам будет полностью соответствовать исходнику.

Этапы создания

Для производства гидроцилиндра требуется современное оборудование, качественные материалы, знание продвинутых технологий. Только сочетая эти элементы можно создать оригинальную конструкцию, которая полностью повторяет оригинальные особенности исходного механизма.

Конструкция гидроцилиндра объединяет гильзу, шток, уплотнения. В производственном процессе вытачиваются данные элементы, после чего собираются в единую систему.

Технология изготовления гидравлического поршня состоит из нескольких этапов:

- Трубы и штоки разрезаются на заготовки на лентоотрезочном станке;

- С гильзы снимается фаска с разделам под сварочные работы;

- Гильза сваривается в единую конструкцию с задними крышками, бонками;

- Шток обрабатывается на токарном станке, подгоняется под размеры, указанные в техзадании;

- Осуществляется сборка элементов.

Перед финальной сборкой все детали проходят моечную машину. Уплотнения крепятся на определённых участках корпуса гидроцилиндра монтажным инструментом. Термостойкость и герметичность камеры, где ходит цилиндр, обеспечивается за счёт клея, уплотнительных колец.

Перед передачей готового заказа клиенту, гидравлика проходит проверку на испытательном стенде. Проверяется работоспособность поршневой системы, как на холостом ходу, так и под разнообразными нагрузками. Качество товара подтверждается соответствующей маркировкой на корпусе, гарантийным талоном, сертификатом, паспортом изделия. Готовый цилиндр упаковывается в транспортировочную упаковку.

Чтобы цилиндр работал надёжно в течение всего эксплуатационного срока, он производится из европейских комплектующих проверенных брендов. Минимальный срок заводской гарантии – 12 месяцев. Длительность гарантийных обязательств зависит от типа цилиндра, материалов, из которых он изготовлен, особенностей конструкции.

Вы можете заказать изготовление гидравлического поршня по телефону и адресу, указанным в шапке сайта.

Конструирование основных элементов гидроцилиндров

Силовой гидроцилиндр состоит из следующих конструктивных элементов:

1) соединения головок с гильзой; 2) поршня со штоком; 3) направляющей штока; 4) демпферного устройства; 5) грязесъемника; 6) устройства для удаления воздуха; 7) устройство для подвода рабочей жидкости; устройство для крепления гидроцилиндра к машине.

Соединение головок с гильзой в значительной степени определяет технологию обработки гильзы, а так же технологию сборки всего гидроцилиндра.

В конструкциях гидроцилиндров применяются следующие методы соединения головок с гильзой:

1) на болтах; 2) на наружной резьбе; 3) на внутренней резьбе; 4) на наружных полукольцах; 5) на внутренних полукольцах; 6) на закладной проволоке; 7) головка глухая; головка приварная; 9) на штифтах; 10) на стяжных шпильках.

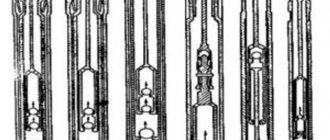

Поршень со штоком

При разработке конструктивного решения узла поршня со штоком основными факторами, определяющими выбор той или иной конструкции, являются: тип уплотнения поршня с гильзой, конструкция поршня и способ крепления поршня к штоку.

1) соединения головок с гильзой; 2) поршня со штоком; 3) направляющей штока; 4) демпферного устройства; 5) грязесъемника; 6) устройства для удаления воздуха; 7) устройство для подвода рабочей жидкости; устройство для крепления гидроцилиндра к машине.

Соединение головок с гильзой в значительной степени определяет технологию обработки гильзы, а так же технологию сборки всего гидроцилиндра.

В конструкциях гидроцилиндров применяются следующие методы соединения головок с гильзой:

Основные типы уплотнений поршня с гильзой следующие: 1) манжетные уплотнения; 2) шевронные уплотнения; 3) чашечные уплотнения; 4) круглые кольца; 5) кольца прямоугольного сечения; 6) поршневые кольца; 7) фасонные уплотнения; уплотнения прошлифовкой;

По своей конструкции поршни делятся на цельные и составные

На практике встречаются два основных способа крепления поршня к штоку: 1) Соединение при помощи резьбы; 2) Соединение безрезьбовое; Конструкция штока

Шток представляет собой стержень круглого сечения, на один из концов которого крепится поршень, а на другой – элемент, соединяющий гидроцилиндр с исполнительными механизмами машины.

Основные типы наружных концов штоков следующие: 1). конец штока с наружной резьбой; 2). конец штока с внутренней резьбой; 3). конец штока гладкий; 4). конец штока с отверстием под палец; 5). конец штока шаровой; 6). конец штока в форме вилки.

Кроме вышеуказанных типов, применяться еще штоки, у которых проушина, вилка или шарнир сделаны за одно целое со штоком, но по габаритам больше его размера. Они либо откованы, либо приварены.

Шток может быть цельным и полым

Направляющая штока.

При разработке конструктивного решения узла направляющей штока основными факторами, определяющими выбор той или иной конструкции, является: тип уплотнения штока и способ крепления передней крышки гидроцилиндра к гильзе.

Направляющими штока могут служить:

1). сама головка гидроцилиндра; 2). втулка, запрессованная в головку; 3). втулка, развальцованная в головке; 4). наплавленная направляющая и съемная втулка.

Демферные устройства и способы гидравлического торможения поршня

Силовые гидроцилиндры часто используются для перемещения механизмов, имеющих большие массы и скорости. При этом силы инерции достигают значительных величин. Для остановки без удара движущейся массы применяют различные способы торможения и демпферные устройства.

Таким образом, изменяя параметры потока, меняя эффективные площади поршня или вводя дополнительную нагрузку, можно осуществить торможение поршня по заданному закону.

Основные способы гидравлического торможения поршня: 1) торможение при помощи кольцевого зазора; 2) торможение при помощи дросселя, встроенного в гидроцилиндр; 3) Торможение при помощи дросселя вне гидроцилиндра; 4) торможение при помощи ряда отверстий; 5) торможение двойным поршнем; 6) торможение при помощи различных устройств на поршне; 7) торможение при помощи уменьшения давления на входе в систему противодавлением.

Грязесъемники

Производство и продажа гидроцилиндров

При выдвижении штока из гидроцилиндра на него может попасть пыль и грязь. При втягивании штока ус манжеты не препятствует попаданию грязи внутрь гидроцилиндра. Попадание грязи и пыли в гидроцилиндр способствует быстрому выходу из строя уплотнений штока и поршня, а также — загрязнению всей гидросистемы.

Для предотвращения попадания грязи и пыли в гидроцилиндрах применяются грязесъемники и защитные кожухи. Один из наиболее часто встречающихся видов — обычная U- образная манжета, расположенная так, чтобы она одним из своих усов счищала грязь со штока при его втягивании. Такая манжета при выдвижении штока может вывернуться из канавки, поэтому ее часто армируют, заключают в стальной каркас или делают с более прочным основание.

Эти грязесъемные манжеты обычно изготавливаются из маслостойкой резины, полихлорвинила и других эластичных материалов. Так как кромки этих манжет эластичны, они при большом количестве грязи на штоках быстро изнашивается. Были попытки создать скребковые металлические грязеочистители. Однако на практике получалось, что от пыли эти шайбы, зацементировавшиеся в одном положении, с одной стороны открывали большой зазор, а другой- скребли шток.

На некоторых гидроцилиндрах для очистки штока от грязи применяют фетровые и войлочные набивки.

Для получения преимуществ эластичных манжет и скребковых грязеочистителей в гидроцилиндрах применяются комбинированные грязесъемники. Они состоят из тонкого латунного скребкового кольца, плавающего между двумя прокладками из резины. За ним расположена эластичная грязесъемная манжета. Все это находится в жестком металлическом корпусе. Наружный диаметр скребкового кольца несколько меньше внутреннего диаметра кожуха, что обеспечивает его самоустановку.

Для защиты штоков от попадания стружки, летящих камней, а также от пыли и грязи применяются защитные кожухи. Защитные кожухи бывают составные и цельные. Эти кожухи обычно изготовлены из ткани с металлическими кольцами. Цельные кожухи изготавливаются из маслостойкой резины в пресс-формах. Кожухи одним своим концом крепятся на штоке, а других- на головке гидроцилиндра.

На основании анализа конструкции грязесъемников и их работы можно дать следующие рекомендации.

Для защиты гидроцилиндров от попадания грязи и пыли по штоку рекомендуется применять комбинированные грязесъемники, состоящие из металлического скребка и эластичной манжеты, имеющей профиль рабочего уса, подобный профилю манжет по ГОСТу 6969.

Устройства для удаления воздуха

Воздух накопившийся в гидроцилиндре во время сборки, монтажа, а также длительной остановки, необходимо из гидроцилиндра удалить для достижения устойчивой работы гидросистемы. При правильном монтаже гидроцилиндра и его подводящих трубопроводов накопление воздуха в гидроцилиндре можно уменьшить. Подвод рабочей жидкости необходимо производить в верхних точках гидроцилиндра.

Накопившиеся при длительной остановке гидроцилиндра воздух удаляется, в этом случае после нескольких перемещений поршня на холостом ходу из одного крайнего положения в другое. Однако для большей надежности, а так же исходя из того, что вышеизложенные рекомендации не всегда выполнимы, в гидроцилиндрах для удаления воздуха применяются конструктивные дополнительные средства. Шариковый клапан, который устанавливают в гильзе цилиндра около головки. При немного отвернутом винте шарик приподнимается и пропускает воздух, который затем по зазору в резьбе выходит наружу. Конусный клапан встраивается в подводящий штуцер. Для облегчения прохода воздуха из верхних точек гидроцилиндра к подводящему отверстию в головках иногда делают специальные сверления.

Для удаления воздуха из гидроцилиндра можно применить змеевик из тонкой трубки, которая входит в полость цилиндра. Значительное гидравлическое сопротивление трубки обеспечит минимальный расход жидкости и беспрепятственный выход воздуха, вязкость которого значительно ниже вязкости жидкости. Устройства для подвода рабочей жидкости

В самом общем случае подвод рабочей жидкости к гидроцилиндру осуществляется через головки или через бобышки, приваренные к гильзе. В штуцерах применяется резьба по ГОСТу 6111, которая обеспечивает герметичность без применения добавочных уплотнений при давлениях до 300 кг/см2.

Однако, при конусной резьбе трудно обеспечить заданное угловое положение угольника или тройника. Широко применяется в штуцерах метрическая резьба. Штуцеры с метрической резьбой уплотняют в корпусах гидроцилиндров прокладками из маслостойкой резины, фторопласта или мягкого цветного металла. Применяется также фланцевое присоединение штуцеров к гидроцилиндру.

Для трубопроводов, которые по условиям монтажа могут иметь различные положения относительно гидроцилиндра, применяют угловые шарнирные соединения. Как правило желательно иметь подводящие рукава к гидроцилиндру одинаковой длины. В этом случае подводящие штуцеры располагаются у одной головки (передней или задней), к этой головке подходят два рукава одинаковой длины, а с другой головкой соединяются металлическим трубопроводом. Примером такого подвода жидкости служит тракторный гидроцилиндр типа ГЦ.

В некоторых гидроцилиндрах подвод жидкости от одной головки к другой осуществляется при помощи двойной стенки.

В гидроцилиндрах с неподвижным штоком подвод жидкости осуществляется через пустотелый шток. Кроме того, подвод жидкости через шток может быть осуществлен и при подвижном штоке.

В тех случаях, когда к качающемуся гидроцилиндру необходимо подвести рабочую жидкость, не применяя гибких рукавов, ее подводят через палец проушины задней головки или через палец проушины штока.

Типы установки и крепления гидроцилиндров к машине

В зависимости от способа установки и крепления к машине гидроцилиндры можно разделить на два типа:

1) гидроцилиндры жестко закрепленные; 2) гидроцилиндры шарнирные;

Жестко закрепленные гидроцилиндры имеют следующие виды крепления:

1). на лапах; 2). на основании головок; 3). фланец передней головки; 4). фланец посредине; 5). фланец у задней головки; 6). крепление неподвижным штоком; 7). крепление при помощи удлиненных шпилек; 8). на резьбе у передней головки; 9). на цапфах.

При способе крепления на лапах, лапы могут быть расположены у основания гидроцилиндра или по его оси, могут располагаться у головки гидроцилиндра или у гильзы. Они могут быть выполненными за одно целое с головкой или гильзой, а также съемными. В гидроцилиндрах с прямоугольными головками можно обойтись вообще без лап, так как основанием для крепления могут служить сами головки, в которых просверлены крепежные отверстия.

При торцовом креплении гидроцилиндра используют фланец, который располагают у передней головки, посредине или у задней головки. У гидроцилиндра со шпильками торцовое крепление может быть осуществлено при помощи шпилек, скрепляющих головки с гильзой, однако в этом случае шпильки должны быть удлинены. В некоторых случаях гидроцилиндры крепятся на цапфах. При этом необходимо иметь на гильзе один или два бурта. Гидроцилиндр устанавливается буртами в седле и сверху на бурты надевают хомут, который крепится с цапфе болтами.

В строительных и дорожных машинах, на тракторах, горных машинах и многих других применяют гидроцилиндры с шарнирным креплением. Шарнирные гидроцилиндры бывают следующих видов: с проушиной у задней головки, с вилкой у задней головки, с цапфой у передней головки, с цапфой посредине, с цапфой у задней головки, с шаровой опорой у задней головки, с шаровой опорой у задней головки, с щаровой опорой у гильзы. Проушина, вилка, цапфа, шаровая опора могут быть за одно целое с головкой (гильзой) или съемными.

Часто для предохранения гидроцилиндра от изгиба в заднюю проушину вставляют сферический подшипник. Этот тип шарнира приближается к шаровому. Цапфы у передней и задней головок обычно изготавливаются сварными. Цапфы посредине могут быть приварены к гильзе, а так же съемными.

Устройство гидравлического поршня

Гидравлика конструктивно бывает двух, характерно разных, типов:

- Скользящая внутренняя плоскость гильзы, имеющая прямой контакт с поршнем. Такая конструкция требует изготовления гильзы из антифрикционных материалов;

- Поршень, где по гильзе скользят уплотняющие и направляющие кольца, под которые выточены специальные канавки. Это более популярный вариант, который дешевле при производстве. Основным материалом для механизма выступает сталь.

Чтобы цилиндры не текли, используются манжеты и кольца. Если давление нагнетается и с поршневой камеры и со стороны штока, устанавливается по 2, в разные стороны. Если давление воздействует только с одной стороны, достаточно одной манжеты.

Ревизия поршня

Инспекция продувочных окон. Чтобы установить возможные протечки поршня или крышки цилиндра необходимо во время инспекции продувочных окон обеспечить циркуляцию охлаждающей воды и охлаждающего масла.

- Инспекция продувочного порта проводится от ресивера продувочного воздуха. Дополнительный осмотр колец возможен через крышку чистки (Cleaning cover) на стороне маневрирования (maneovring side). Провернуть двигатель минимум на ½ оборота и начать с нижнего подступившего к продувочным окнам комплекта. Осмотреть шток поршня и нижнюю часть стенки цилиндра. В то время, как поршень проходит вниз, проверить поршневую юбку, все поршневые кольца, посадочные кольца (ringlands) и верх поршня.

- Проверить кольца одновременно (one at time) и записать результаты. См. том 1, гл.707.

- Проверить подвижность и упругость поршневых колец путём нажатия деревянной рейкой.

- Кольцевые канавки: Измерить общий зазор между поршневыми кольцами и дорожками, который не должен превышать предписанных (in Data) значений. Измерения производятся сверху (Е) и снизу (F) между поршневыми кольцами и канавками. Общий зазор получают путём сложения Е и F.

- Самое верхнее поршневое кольцо: По возможности измеряют нутромером глубину дорожек при отсутствии давления. Кольца должны быть заменены, если радиальная глубина дорожки из-за износа меньше указанной в Data D 02-46.

- Удалить поршень из цилиндра и разместить его на суппорте.

- Перед демонтажем колец измерить стыковочный зазор всех поршневых колец.

- Снять с помощью экспандера поршневые кольца. Почистить и осмотреть кольца.

- Измерить ширину колец по радиусу. Записать результаты инспекции. См. том 1, гл.707.

- Прочистить кольцевые канавки и проверить их на следы подгорания и другие деформации. Измерить нутромером кольцевые канавки Data D02-10 и D02-11. Максимальная вертикальная высота в изношенной кольцевой канавке не должна превышать значения, указанного в Data. Канавка является изношенной, если там нет хромированного слоя.

- Почистить головку поршня и проверить выгорание с помощью трафарета. Максимально допустимая величина выгорания приводится в Data. Проверить выгорание по всей периферии головки поршня. Записать результаты для будущих сравнений.

- Поставить, используя экспандер для предотвращения непреднамеренных деформаций, новые поршневые кольца (поочерёдно правосторонние и левосторонние скосы и с маркировкой верха ТОР). Не растягивайте экспандер больше чем надо. Самое верхнее кольцо (CPR-ring) нельзя растягивать больше предела, промаркированного на экспандере.

Проверка поршневых колец и головки поршня при переборке поршня:

Замечание: При выемке поршня из цилиндра рекомендуется заменить все кольца.

Принцип работы

Поршень – основной элемент гидросистемы. Он двигается возвратно-поступательно внутри камеры, приводится в действие рабочей средой. Скорость движения зависит от интенсивности давления технологической жидкости. В результате процесса и производит преобразование, передача усилия. Энергию поршня передаёт шток, который крепится к нему через палец. Рабочий ход поршня ограничен размерам камеры. Для смягчения при контакте на крышках камеры цилиндра установлены демпферы.

Герметичность системы обеспечивают уплотнители – манжеты, производимые из маслостойкой резины.

Установка сальниковой коробки

- После переборки соединить половинки сальниковой коробки четырьмя болтами. Ввернуть два длинных болта от рабочего стола в коробку. Ввернуть короткие болты так, чтобы сальниковая коробка достигла фланца.

- Поднимать поршень до тех пор, пока сальниковая коробка не станет на место в цилиндровой раме.

- Вкрутить два болта во фланец через отверстия рабочего стола.

- Отдать длинные болты от сальниковой коробки и ввернуть их в рабочий стол. Убрать рабочий стол от штока поршня.

- Поставить и затянуть все внутренние и внешние болты сальниковой коробки. См. Data.

- Убрать защитное резиновое покрытие с поршневого штока/крейцкопфа. Смазать поршневой шток молибденовым дисульфидом. После этого провернуть коленчатый вал на пару оборотов. Запустить двигатель и подержать его в работе около 15 минут на оборотах, соответствующих очень низкой или холостой скорости. После этого остановить двигатель и проверить шток поршня и сальниковую коробку.

Примечание: Убедитесь в том, что два направляющих шплинта на фланце входят в направляющие отверстия в днище цилиндровой рамы.

Гидроцилиндры специального исполнения

Рассмотрим несколько особых конструкций гидроцилиндров.

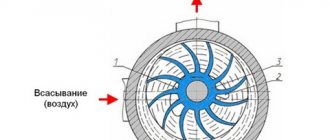

Телескопические гидроцилиндры

В телескопических гидроцилиндрах один шток размещен в полости другого штока. Это позволяет получить большую величину перемещения выходного звена при неизменных габаритах, так как в телескопических цилиндрах ход может превышать длину гильзы.

Телескопический гидроцилиндр одностороннего действия

Рабочая жидкость подводится в полость цилиндра через заднюю крышку. Секции выдвигаются последовательно — в первую очередь движение начнет секция с наибольшей эффективной площадью, затем с меньшей. Скорость при выдвижении каждой последующей секции будет увеличиваться, а усилие падать, в связи уменьшением эффективной площади. По этой причине расчетным должно быть усилие на секции с минимальной эффективной площадью.

Обратный ход осуществляется под действием внешних сил, рабочая полость при этом соединяется со сливом.

Телескопический гидроцилиндр двухстороннего действия

Подвод рабочей жидкости в представленной на рисунке конструкции осуществляется через шток.

Выдвижение секций, осуществляется в том же порядке, что и в телескопических гидроцилиндрах одностороннего действия.

Обратный ход обеспечивается подводом рабочей жидкости в штоковую полость, поршневая полость при этом соединяется со сливом.

Шток цилиндра: назначение и конструктивные особенности

Принципиальная схема работы гидравлического цилиндра следующая: в закрытой цилиндрической гильзе передвигается поршень, соединённый со штоком (стержнем). В гильзу под давлением подаётся рабочая жидкость, толкающая поршень. Шток через отверстие в крышке цилиндра передаёт нагрузку на внешние устройства.

Казалось бы, шток цилиндра – просто железная «палка», соединяющая поршень и рабочие органы машин и механизмов. Но это не так: во-первых, он испытывает серьёзные механические нагрузки на сжатие, ведь гидроцилиндр совершает до нескольких тысяч рабочих циклов в сутки. Во-вторых, он постоянно нагревается и охлаждается. В-третьих, любая царапина на штоке приводит к небольшому стравливанию давления, а следовательно, к потере мощности. И наконец, шток больше других элементов гидроцилиндра подвержен коррозии.

Характеристики гидроцилиндров

Основные параметры гидроцилиндров можно разделить на несколько групп.

Геометрические параметры

- Диаметр поршня (гильзы), иногда его называют диаметром гидроцилиндра, наиболее распространненными являются диаметры: 10, 12, 16, 20, 25, 32, 40, 50, 63, 80, 100, 125, 160, 200, 250, 320, 400, 500, 620, 800 миллиметров.

- Диаметр штока, стандартизированы следующие диаметры штоков гидравлических цилиндров: 4, 5, 6, 8, 10, 12, 16, 20, 25, 32, 40, 50, 63, 80, 100, 125, 160, 200, 250, 320, 400, 500, 630, 800 миллиметров.

- Ход — величина максимально возможного перемещания поршня со штоком или плунжера гидроцилиндра

Гидравлические параметры

- Номинальное рабочее давление — давление, при котором гидроцилиндр будет работать в номинальном, расчетном режиме, при этом сохраняя параметры работы и надежности, гарантированные произодителем. Величина давления в гидроцилнре опредяляется значением нагрузки, при этом она может быть ограничена настройки предохранительного или редукционного клапана. При отсутвии нагрузки давление в цилиндре обуславливается только потерями на трение.

- Расход жидкости, поступающий в гидроцилинлдр.

Механические параметры

- Усилие развиваемое гидроцилиндром — пропорционально давдлению и эффективной площади, на которую воздействует жидкость.

- Скорость перемещения штока — определяется величиной расхода жидкости, поступающей в гидроцилиндр и его эффективным диаметром.

Расчет гидроцилиндра

Попробуем разабраться как характеристики гидроцилиндра связаны между собой, и как на них влияют параметры работы гидопривода.

При поступлении жидкости в поршневую полость жидкость воздействует на поршень, усилие развиваемое гидроцилиндром в этом случае будет пропорционально давлению и площади поршня:

Скорость перемещения поршня со штоком будет зависеть от диаметра поршня и расхода жидкости:

При подаче жидкости в штоковую полость гидроцилиндра, давление будет воздействовать на кольцевую поверхность, образованную наружными диаметрами поршня и штока. Усилие в этом случае можно вычислить, используя зависимость:

Скорость перемещения поршня при подводе жидкости в штоковую полость будет зависеть не только от диаметра поршня и расхода, но и от диаметра штока:

Поршневой шток

Поршневой шток (в крейцкопфных дизелях) служит для соединения поршня с поперечиной крейцкопфа и передачи ей силы давления газов. Механические нагрузки (движущая сила Р) вызывают в штоке двухтактного дизеля напряжения сжатия и его продольный изгиб. К конструкции штока предъявляют два основных требования: высокая продольная жесткость и износостойкость рабочей поверхности. Материал штоков: углеродистая или легированная сталь. Конструкции штоков показаны на рис. 6.6 и 8.16. Верхняя часть штока для соединения с поршнем выполнена в виде одного (см. рис. 6.6 – а, б,д,ж) или двух (см. рис. 6.6 – в) фланцев с кольцевой опорной поверхностью, а нижняя часть – в виде хвостовика или фланца (рис. 6.6 -в) для соединения с поперечиной крейцкопфа. Соединение при помощи фланца повышает прочность и жесткость поперечины крейцкопфа и позволяет применять крейцкопфные подшипники со сплошной нижней половиной (дифференциального типа). Поперечное сечение штока может быть сплошным (см. рис. 6.6 – д, ж) или полым (см. рис. 6.6 – а,б). Сверление штока уменьшает его массу и оно используется для подвода охлаждающей жидкости к головке поршня. Для этого в полости штока закрепляют трубку 7 ( рис. .6.6 – а), 10 (рис.6.6- в), а при охлаждении поршня водой для предотвращения коррозии в сверление штока запрессовывают вторую трубку. Для улучшения охлаждения штока охладитель обычно подводят к поршню по кольцевому каналу между трубкой и стенкой штока, а отводят по трубке (см. рис. 6.6 – 6, в). Уплотнение штока в диафрагме осуществляется сальником. В корпусе сальника в специальных обоймах установлены разрезные чугунные кольца, стянутые спиральными пружинами 1 (см. рис. 8.17 – а). Верхнее кольцо имеет конусную фаску на нижней кромке, а нижнее кольцо – на верхней кромке.

При ходе поршня вверх нижнее кольцо острой кромкой снимает со штока циркуляционное масло и сбрасывает его в картер, а при ходе поршня вниз – верхнее кольцо снимает со штока грязное цилиндровое масло, которое по каналу между обоймой и корпусом сальника отводится в подпорш-невую полость или дренажную систему. Среднее кольцо имеет прямоугольное сечение, является уплотнительным и предотвращает прорыв продувочного воздуха в картер.

В другой конструкции сальника (см. рис.8.17 – 6) имеются два уплотнительных кольца 1 и два маслосъемных кольца 7. Уплотнительные чугунные кольца состоят из двух частей со ступенчатыми замками и прижимаются к штоку стальными пружинами 2, а маслосъемные кольца – из трех частей (сегментов), стягиваемых спиральными пружинами б. Верхнее маслосъемное кольцо имеет кольцевую выточку для отвода масла в закольце-вую полость и далее по каналу 5 в картер. Камера 3 между уплотнительными и маслосъемными кольцами соединяется каналом 4 и трубопроводом с контрольным краном на посту управления дизелем. Выход из крана продувочного воздуха свидетельствует о неудовлетворительной работе уплотнительных колец, а большой выход масла – маслосъемных колец.

Источник