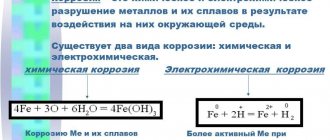

Одним из требований, предъявляемых к гидроцилиндрам, является устойчивость их деталей к коррозии и износу. Чтобы обеспечить долговременную работоспособность цилиндра и поршня, используются высокопрочные конструкционные материалы и специальные защитные покрытия.

Наиболее распространенными механизмами управления различного оборудования являются гидравлические системы. Источником привода в них выступают гидроцилиндры – поршневые, плунжерные, телескопические и другие. Преобразовывая энергию давления в механическую энергию, они приводят в движение нужные части машин.

Гидроцилиндры каждого типа имеют свои конструктивные особенности. Самые распространенные – поршневые: простые, удобные и эффективные, они используются в самых разных сферах эксплуатации. Свое название эти устройства получили по основному действующему компоненту – гидравлическому поршню.

Принцип работы гидравлического поршня

Поршень является основным рабочим звеном гидроцилиндра. Под воздействием рабочей среды, которая поступает в его полость, поршень движется возвратно-поступательно. Скорость его перемещения зависит от интенсивности нагнетания жидкости. В результате достигается основная цель работы гидроцилиндра – преобразование и передача энергии.

Усилие поршня передает шток, соединенный с ним посредством пальца. Ход поршня ограничивают крышки цилиндра. Жесткий контакт этой пары предотвращают специальные тормозные устройства – демпферы.

В рабочей камере поршень и шток образуют две полости – поршневую и штоковую. Первая ограничена стенками корпуса и поршня, вторая – поверхностями корпуса, поршня и штока.

Чтобы рабочая жидкость не вытекала из корпуса цилиндра, эти полости должны быть герметичными, поэтому поршень оснащают специальными уплотнениями – манжетами из маслостойкой резины.

Уплотнение поршня гидроцилиндра

Уплотнение поршня гидроцилиндра является многосоставным изделием. Минимально его структура содержит всего лишь два элемента: внутреннее уплотнительное кольцо и внешнее защитное кольцо. В целом же число данных элементов в структуре может доходить до пяти. Например, добавляется центральное многокромочное резиновое уплотнение, для удержания статическое давление. Также добавляются защитные кольца. В зависимости от конструкции гидроцилиндра для уплотнения

поршня

могут применяться следующие виды изделий:

- Уплотнение поршня с асимметричным профилем

- Уплотнение поршня с асимметричным профилем и кольцом против выдавливания

- Уплотнение поршня с асимметричным профилем и направляющим кольцом

- Уплотнение поршня двухстороннего действия

- Уплотнение поршня двухстороннего действия с кольцами против выдавливания

- Уплотнение поршня двухстороннего действия с кольцами против выдавливания и направляющими кольцами

- Уплотнение поршня, усиленное пружиной

Исходя из эксплуатационных условий гидроцилиндра, а также его конструкции, в качестве материала для изготовления поршневых уплотнений могут применять следующие вещества:

- Полиуретан PU

- Политетрафторэтилен PTFE

- Нитрил-бутадиеновый каучук NBR

- Термопластичная полиэфирная смола TPE

| Свойства | Материал изготовления грязесъемников для гидроцилиндров | |||

| PU | PTFE + бронза | PTFE + карбон | TPE | |

| Температура | от -45° до +100°С | По схеме* | от -40° до +100°С | от -45° до +140°С |

| Скорость | ≤ 0,5 м/с | ≤ 15 м/с | ≤ 0,2 м/с | ≤ 1 м/с |

| Давление | ≤ 400 бар | ≤ 600 бар | ≤ 300 бар | ≤ 500 бар |

Схема температурных режимов для резинотехнических компонентов

| Резина NBR | Резина FKM | Резина VMQ |

| -30°С +130°С | -30°С +200°С | -60°С +200°С |

Требования к поршням и другим деталям гидроцилиндров

Поршень, шток и корпус гильзы в процессе работы испытывают большие нагрузки, поэтому изготавливаются из высокопрочных металлов.

Поршни, контактирующие с внутренними стенками гильзы всей поверхностью, выполняются из материалов с высокими антифрикционными свойствами – латуни, фторопласта или бронзы. Поршни со специальными направляющими и уплотняющими кольцами – из стали.

Поршневые гидроцилиндры должны отличаться:

- Плавностью и равномерностью передвижения поршня по всей длине хода

- Малыми боковыми нагрузками на штоки – во избежание быстрого изнашивания уплотнений, поршней и рабочей поверхности цилиндра

- Отсутствием наружных утечек рабочей жидкости через неподвижные уплотнения (на подвижных поверхностях наличие масляной пленки без каплеобразования допускается)

- Минимальным внутренним перетеканием жидкости из одной полости цилиндра в другую (существует определенная техническая норма)

- Наличием грязесъемников, предотвращающих попадание грязи и пыли в полости цилиндров

- Устойчивостью рабочих поверхностей цилиндро-поршневой группы к коррозии и износу (лучше, если они будут иметь защитные покрытия)

Последнее требование особенно актуально для производителей гидравлического оборудования.

Проблема усиленного износа цилиндров и поршней наиболее эффективно решается с помощью антифрикционных твердосмазочных покрытий. В России они выпускаются под брендом MODENGY.

Покрытия облегчают скольжение контактирующих поверхностей и предотвращают фрикционный износ. Они одновременно выполняют смазочные и защитные функции.

Для обработки гидравлических поршней, штоков и гильз цилиндров используется антифрикционное твердосмазочное покрытие MODENGY 1006.

В состав данного покрытия входят сразу два вида твердых смазок – дисульфид молибдена и поляризованный графит – поэтому оно обладает очень высокой несущей способностью и износостойкостью. MODENGY 1006 может применяться даже в экстремальных условиях эксплуатации поршневых цилиндров.

Материал наносится на штоки, стенки гильз и соприкасающиеся с ними поверхности поршней. Cмазочно-защитная пленка предупреждает возникновение задиров, скачкообразное движение сопряженных элементов и их коррозионный износ.

Под резиновые уплотнения поршней рекомендуется наносить другое покрытие, совместимое с эластомерами – MODENGY 1010.

Перед использованием покрытий металлические поверхности обязательно подготавливаются с помощью Очистителя металла MODENGY и Специального очистителя-активатора MODENGY. Первый эффективно удаляет любые виды загрязнений и обезжиривает детали, второй обеспечивает хорошую адгезию покрытий.

Конструктор для машиностроителей. Уплотнения штоков и поршней

А. Шекунов, ЗАО «ГидроПак Силовые Системы», В. Васильченко, канд. техн. наук

(Окончание. Начало см. «ОС» № 7, 2005 г.)

Чтобы обеспечить герметичность подвижных и неподвижных соединений поршневых гидроцилиндров, между металлическими поверхностями устанавливают контактные уплотнения из эластичных материалов. Из большой номенклатуры предлагаемых сегодня на рынке уплотнений важно выбрать оптимальный тип опорно-направляющих колец. Эту проблему надо решать только комплексно, с учетом требований к сопряженным поверхностям уплотняемых деталей, совместимых с рабочей жидкостью (РЖ), и других переменных факторов.

Решающее значение при выборе имеют конструкция уплотнения, свойства материала и профиль уплотнения, его способность автоматически приспосабливаться к условиям работы, поддерживая постоянную герметичность уплотнения, снижая силу трения и износ. Этого можно достичь либо при контакте уплотнения с металлическими поверхностями без давления РЖ, либо с помощью изменения уплотняющего действия, пропорционального давлению РЖ.

Известно, что профиль уплотнения оказывает решающее влияние на упругую деформацию его кромок, создавая прижимное усилие в месте контакта с металлическими поверхностями. Это важно для предотвращения или уменьшения утечек РЖ через подвижное соединение. При недостаточном усилии масляная пленка между уплотняющей кромкой и металлической поверхностью становится чрезмерно толстой, что приводит к утечкам РЖ. Чрезмерное прижимное усилие, возникающее при высоком давлении, становится причиной разрыва масляной пленки между уплотняющей кромкой и металлической поверхностью. В этом случае недостаток смазки увеличивает трение, как следствие повышается температура, а срок службы уплотнения намного сокращается. Современный профиль уплотнения рассчитывается с использованием новейших компьютерных технологий. Он может автоматически изменять радиальную нагрузку пропорционально прилагаемому давлению РЖ.

Весьма ограничено применение эластичных уплотнений из неармированного акрилонитрилбутадиенового каучука (NBR, или АБС-пластик) при высоком давлении, особенно с динамическими нагрузками. У них есть серьезный недостаток – они выдавливаются в зазор. Конечно, этого можно избежать, уменьшив зазор между металлическими подвижными деталями, но такое решение зачастую противоречит экономическим и функциональным требованиям. Поэтому уплотнения для средних и высоких давлений армируют специальными ткаными материалами, предотвращающими не только выдавливание, но и износ. Если уплотнения работают при очень высоких давлениях (более 50 МПа) или с зазором между металлическими деталями, превышающим рекомендованные значения, на них устанавливают защитное или опорно-направляющее кольцо из политетрафторэтилена (P.T.F.E), устойчивого к окислителям, щелочам, кислотам, органическим растворителям (торговые названия: фторпласт-4, фторлон-4, тефлон).

Переменные, которые характеризуют рабочий цикл гидравлической системы, могут оказывать заметное влияние на рабочие характеристики уплотняющих элементов. Поведение уплотнений при разных значениях давления, температуры и скорости имеет очень большое значение.

Возрастающее давление заметно сокращает срок службы уплотнений. Поэтому все материалы, используемые для их изготовления, должны быть устойчивыми к механическим воздействиям, чтобы не произошло выдавливания уплотнений в зазоры при высоком давлении и при возникновении радиальных нагрузок, вызывающих смещение штока относительно передней направляющей втулки или поршня относительно гильзы.

Очень сложно определить максимальную скорость подвижного соединения из-за большого числа влияющих факторов – рабочее давление, вязкость РЖ, чистота поверхности, устойчивость к абразивному износу материала уплотнения и др. Установлено, что оптимальное трение в уплотнении наблюдается при скоростях штока от 0,05 до 0,20 м/с. При скорости ниже 0,05 м/с толщина масляной пленки между кромкой уплотнения и металлической поверхностью недостаточна. В результате возникают высокая сила трения, быстрый износ и неравномерное движение поршня. При скорости выше 0,5 м/с может возникать гидродинамическое давление, приводящее к тому, что кромка уплотнения отходит от металлической поверхности и происходит утечка РЖ.

Авторы советуют применять уплотнения Guardex, изготовленные из эластичных материалов, специально разработанных и испытанных при скоростях до 0,5 м/с. При более высоких скоростях лучше использовать уплотнения из наполненного бронзой политетрафторэтилена (PTFE).

Уплотнения для штоков.

Уплотнение типа TSE устанавливают в открытую канавку с предварительным натягом. Его применяют для герметизации штоковой и поршневой полостей гидроцилиндров. В двусторонних гидроцилиндрах на поршне следует устанавливать два уплотнения. Задняя часть уплотнения состоит из армированного тканью каучука, предотвращающего выдавливание в зазор при высоких давлениях.

При больших зазорах за уплотнением и при давлении до 50 МПа следует применять уплотнения с защитными кольцами из полиамида, устанавливаемыми по внутреннему диаметру (TSE-AI) или по внешнему (TSE-AE). В стандартном исполнении уплотнение TSE изготавливают из акрилонитрилбутадиенового каучука (NBR), но для работы в экстремальных условиях применяют и другие материалы (EPDM, FKM).

Уплотнение типа PSE специально разработано для гидроцилиндров, работающих при высоких давлениях, подверженных сильным вибрациям и динамическим нагрузкам, например для гидроцилиндров одноковшовых экскаваторов и буровых установок, а также в гидроприводах машин, в которых требуется гарантированная герметичность при широком изменении режимов работы, и прежде всего изменение рабочего давления (в гидроцилиндрах подъема стрелы кранов, крепей в шахтах).

Уплотнения PSE состоят из трех элементов: основной уплотнительный элемент выполнен из каучука, поддерживающий элемент – из армированного тканью каучука, защитное кольцо – из полиациталя, которое используется против выдавливания уплотнения в зазор по штоку.

Применение уплотнений типа TTS является недорогим, но в то же время универсальным решением, пригодным для большинства стандартных гидроцилиндров. Оно представляет собой манжету воротникового типа с симметричным профилем, выполненную из полиуретана Technoland. Этот материал разработан по специальной технологии и характеризуется высокой эластичностью, устойчивостью к выдавливанию в зазор, стойкостью к изнашиванию и низкой остаточной деформацией.

Уплотнение TTS/L имеет дополнительную кромку, снижающую проникновение воздуха в штоковую полость гидроцилиндра при обратном ходе. На уплотнении TTS/L-AI кроме второй кромки расположено защитное кольцо против выдавливания в зазор по штоку.

Уплотнение GUA-RING тип 02 предназначено для гидроцилиндров, работающих при высоких давлениях и с высокими скоростями штоков. Уплотнение состоит из двух элементов: уплотнительного из наполненного бронзой политетрафторэтилена (PTFE) и поджимного каучукового кольца круглого сечения. Коэффициент трения материала уплотнения очень низкий, износостойкость – высокая. Уплотнение GUA-RING GIR, аналогичное по конструкции и материалам, предназначено для более высоких давлений и скоростей до 15 м/c. Уплотнение устанавливают в закрытую канавку; при необходимости рекомендуется устанавливать поджимные кольца.

Уплотнения для поршней.

Применение составных уплотнений типа TPM или TPL является недорогим решением, подходящим для большинства гидроцилиндров двустороннего действия, работающих при среднем уровне давления. Оба они состоят из пяти элементов: центрального многокромочного из каучука (NBR), двух разрезных защитных колец из полиэфира и двух разрезных направляющих колец из полиацеталя. Уплотнение TPL применяют в компактных поршнях. От ТРМ оно отличается только размерами. Многокромочная форма среднего элемента повышает надежность уплотнений TPM, это особенно важно при длительных статических нагрузках, например в гидроцилиндрах стрелы и для выносных опор кранов или для установок, применяемых при капитальном ремонте нефтяных и газовых скважин.

Поршневые составные уплотнения типа TPS/T и TPS/G предназначены для тяжелых режимов эксплуатации. Армирование тканью зоны подвижного контакта обеспечивает высокую механическую прочность, термостойкость и низкий коэффициент трения.

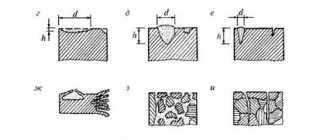

Защитные кольца (а) или направляющие кольца (б) встраиваются в эластичные уплотнительные элементы. Такое решение обеспечивает идеальное центрирование даже при возникновении несоосности между движущимися деталями. Под давлением защитное кольцо прижимается к гильзе и компенсирует изменения радиального зазора, вызванные износом сопряженных деталей цилиндра или изменением радиальных нагрузок. Это обеспечит достаточную защиту от выдавливания уплотнения в зазор и компенсирует несоосность

Уплотнения состоят из трех частей: центрального уплотнительного элемента из акрилонитрилбутадиенового каучука (NBR) с армированием тканью зоны подвижного контакта и двух разрезных опорно-направляющих колец. Уплотнения TPS/G являются точным аналогом уплотнения ТРМ с посадочными размерами, совпадающими с TPS/T.

Уплотнение типа TDE также предназначено для тяжелых условий эксплуатации, и его рекомендуется применять вместе со штоковым уплотнением TSE-AI. Оно состоит из трех элементов: центрального уплотнительного элемента из NBR, армированного с двух сторон тканью для исключения выдавливания в зазор, и двух опорно-направляющих колец, выполняющих защитную функцию. Уплотнение устанавливают в открытую канавку со значительным предварительным натягом. Это позволяет гидроцилиндру работать под давлением до 50 МПа в диапазоне изменения температуры от –40 до +120 °С.

Поршневое составное уплотнение типа PDE принадлежит к тяжелой серии; его рекомендуется применять вместе со штоковым уплотнением PSE. PDE состоит из пяти элементов: центрального многокромочного уплотнительного элемента из каучука NBR, двух поддерживающих элементов из армированного каучука и двух опорно-направляющих колец из полиацеталя, выполняющих также функцию защитных колец.

Уплотнение обладает высокой износостойкостью, низким уровнем остаточной деформации и повышенной надежностью при давлении до 70 МПа в широком диапазоне изменения температур.

Малогабаритные уплотнения PDH и PDP специально созданы для высокого давления и скорости штока до 1,5 м/c с повышенной износостойкостью и надежностью в широком диапазоне рабочих условий, а также с низким уровнем остаточной деформации. Уплотнения состоят из четырех деталей: центрального уплотнительного элемента из политетрафторэтилена, наполненного бронзой, профильного поджимного кольца из каучука NBR и двух защитных колец из полиацеталя. Уплотнение PDP – это экономичная замена PDH, у которого центральный элемент изготавливается из полиуретана technoland.

Виды поршневых гидроцилиндров

В зависимости от конструктивных особенностей и принципа работы (движения жидкости) существуют поршневые гидроцилиндры:

- Одностороннего и двустороннего действия

- С односторонним и двусторонним штоком

- С подвижным штоком и подвижным корпусом

В гидроцилиндрах одностороннего действия выдвижение штока осуществляется за счет создания давления рабочей жидкости в поршневой полости, в исходное положение он возвращается от усилия пружины.

В цилиндрах двустороннего действия усилие на штоке создается и при прямом, и при обратном движении поршня – за счет давления рабочей жидкости в поршневой и штоковой полостях.

При прямом ходе поршня на шток передается больше усилия, а скорость его движения меньше, чем при обратном ходе – из-за разницы в площадях, к которым приложена сила давления рабочей жидкости.

Если существует необходимость в создании одинаковых усилий или одинаковых скоростей перемещения выходных звеньев, используются гидроцилиндры с двухсторонним штоком. В них один поршень связан с двумя штоками. В современной технике применяются две разновидности таких конструкций: с закрепленным цилиндром и с закрепленным штоком.

Существуют также телескопические гидроцилиндры одностороннего и двустороннего действия. Они состоят из нескольких цилиндров, один из которых размещен в полости другого. При сравнительно малых размерах телескопические конструкции имеют большой ход штока, поэтому очень эффективны.

А) гидроцилиндры.

Основные детали г/цилиндра:

_____________________________________________

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Принцип работы:

_____________________________________________________________

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

— технические требования к отдельным деталям, которые определяются их назначением:

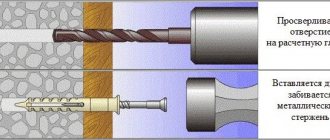

— гильза 5— деталь в виде трубы, должна быть достаточно прочной, чтобы выдерживать давление РЖ в полостях 17 и 20. Из изготавливают обычно из стали 45 с термообработкой. К внутренней поверхности предъявляются высокие требования по качеству: диаметр гильзы должен быть не ниже, чем Н8, отклонение от цилиндричности не должно превышать

0,01 … 0,03мм, а шероховатость Ra 0,32мкм (финишные операции — шлифование и хонингование).

— крышки 1 и 8 изготавливают из чугуна марки СЧ20. Соединение крышек с гильзой должно быть герметичным, это обеспечивают резиновые уплотнительные кольца 4.

— поршень во время работы перемещается внутри гильзы, его максимальное перемещение ограничено упором крышки и называется ходом поршня. Внутреннее пространство г/цилиндра заполнено маслом, которое служит РЖ и одновременно смазкой. Трущаяся пара: г/цилинд — поршень — выбирается так, чтобы уменьшить их износ, исключить появление задиров, например, сталь — чугун. Наружная поверхность поршня на финишной операции шлифуется.

Чтобы исключить утечки РЖ

, зазор между поршнем и гильзой не должен превышать

0,02 … 0,04 мм, либо установка на поршне уплотнений в виде чугунных поршневых колец 6, круглых резиновых колец , U-образных колец. Поршень должен быть жестко связан со штоком гайкой 18, которая не должна отвинчиваться во время работы. Для этого она выполняется с наклонной прорезью и стягивается дополнительным фиксирующим винтом.

— шток 11передает усилие от поршня к приводимому г/цилиндром рабочему органу станка, во время работы выдвигается наружу или перемещается внутри г/цилиндра. Их изготавливают из качественной конструкционной стали, наружную поверхность подвергают твердому хромированию, азотированию или другим видам термохимической обработки для обеспечения износостойкости и антикоррозионных свойств. Их шлифуют и полируют.

— направляющую втулку изготавливают из антифрикционного материала (бронзы).

— устройство для торможения поршня — полость 23 и канал 21.

Условные изображения элементов и устройств ГП установлены ГОСТ 2.704-76, ГОСТ 2.781-96 и др. На рис. 2.3 показаны наиболее распространенные конструктивные схемы г/цилиндров (перенести их в конспект).

—- конструирование и расчет г/цилиндров.

Г/цилиндр — это двигатель поступательного движения, поэтому его выходное звено (шток)должен перемещать рабочий орган станка с заданной скоростью на заданное расстояние, и при этом преодолевать различные силы сопротивления: силы трения, силы резания и др., т.е на выходном звене должно создаваться требуемое усилие.

Г/цилиндры характеризуются основными геометрическими параметрами: диаметром поршня D, диаметром штоков d, ходом штока (поршня) L. Рассмотрим схему г/цилиндра двухстороннего действия с одним штоком (Столбов, стр. 33, рис 2.4.):

Для нахождения равнодействующей сил давления на поршень, применим правило сил давления на плоскую стенку: 1) площадь поверхности торца поршня А1; 2) центр тяжести торца поршня лежит на его оси; 3) давление в центре тяжести р1; 4) равнодействующая сил давления РЖ в левой полости г/цилиндра на поршень F1 = р1∙А1.

Точно так-же в правой полости: F2 = р2∙А2. Обе силы направлены вдоль оси поршня и штока и действуют в противоположные стороны, поэтому суммарное усилие на штоке:

F = F1 – F2 = р1∙А1 — р2∙А2 1

При расчете ГП линейные размеры деталей задаются в мм, а рабочие поверхности подсчитываются в см². Тогда: А1 = πD² /(4·100) ≈ D² /127, см²;

А2 = π(D² — d²) /(4·100) ≈ (D² — d²) /127, см²2

Если рабочие площади в см², давление РЖ в МПа, то формула для подсчета усилий на штоке г/цилиндра примет вид: F = 100·( р1∙А1 — р2∙А2). 3

Если при расчете сила имеет знак (+), то значит, что суммарное усилие совпадает по направлению с силой F1, если со знаком (-), то она совпадает по направлению с силой F2.

Частные случаи: если р2 = 0, то F = р1∙А1 , если р1 = 0, то F = — р2∙А2.

Под ходом г/цилиндра

понимают максимальное перемещение L его поршня со штоком:

L ≥ Smax, где Smax — максимальное перемещение рабочего органа станка.

Расход — это объём РЖ, который проходит через поперечное сечение трубопровода за единицу времени:

Q1 = A1∙L /t = A1∙υи Q2 = A2∙L /t = A2∙υ4

Скорость перемещения поршня (штока), м/мин:

υ = 10·Q /A5

б) поворотные гидродвигатели(Столбов, стр. 36, рис. 2.6.).

а) поворотное движение получается без применения каких-либо преобразующих элементов (рис. 2.6, а):

Конструкция поворотного г/двигателя: ____________________________________________

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Схема работы поворотного г/двигателя: __________________________________________

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Площадь поверхности сектора, на которую давит РЖ: А = (D – d)·b /2.

Силы от давления жидкости: F1 = р1·(D — d)·b /2 и F2 = р2·(D — d)·b /26

Эти силы приложены от центра вала на расстоянии , равном среднему радиусу:

Rср = Dср /2 = (D + d) /4. Направления сил F1 и F2 перпендикулярны радиусу, поэтому крутящие моменты, создаваемые этими силами на валу 3 (D, d, b в мм):

M1 = F1·Rср = р1[(D² — d²) /8]·b7

M2 = F2·Rср = р2[(D² — d²) /8]·b8

Суммарный крутящий момент:

М = М1 — М2 = {[(р1 — р2)·(D² — d²)]·b} /8 9

Угловая скорость поворота выходного вала:

ω = 1,33·105Q / (D² — d²)·b, [1/c] = 76·105Q /(D² — d²)·b, [град /с]10

Конструкция компактна, но технологически сложная, достаточно сложно выполнять уплотнительные устройства.

б) поворотный г/двигатель с зубчато-реечной передачей:

Конструктивные элементы и принцип действия поворотного г/двигателя с зубчато-реечной передачей: ______________________________________________________________________

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Если шестерня имеет z зубьев, модуль зацепления m, то угол поворота выходного вала в градусах: φ = 360L /πmz(L и m в мм).

Крутящий момент на валу (М в Н·м, p1 и p2 в МПа):

M = [D²mz(p1 – p2)] / 254612

Угловая скорость поворота выходного вала (ω в с-1, Q в л/мин):

ω = 0,42·105Q / D²mz13

Основные детали г/цилиндра:

_____________________________________________

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Принцип работы:

_____________________________________________________________

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

— технические требования к отдельным деталям, которые определяются их назначением:

— гильза 5— деталь в виде трубы, должна быть достаточно прочной, чтобы выдерживать давление РЖ в полостях 17 и 20. Из изготавливают обычно из стали 45 с термообработкой. К внутренней поверхности предъявляются высокие требования по качеству: диаметр гильзы должен быть не ниже, чем Н8, отклонение от цилиндричности не должно превышать

0,01 … 0,03мм, а шероховатость Ra 0,32мкм (финишные операции — шлифование и хонингование).

— крышки 1 и 8 изготавливают из чугуна марки СЧ20. Соединение крышек с гильзой должно быть герметичным, это обеспечивают резиновые уплотнительные кольца 4.

— поршень во время работы перемещается внутри гильзы, его максимальное перемещение ограничено упором крышки и называется ходом поршня. Внутреннее пространство г/цилиндра заполнено маслом, которое служит РЖ и одновременно смазкой. Трущаяся пара: г/цилинд — поршень — выбирается так, чтобы уменьшить их износ, исключить появление задиров, например, сталь — чугун. Наружная поверхность поршня на финишной операции шлифуется.

Чтобы исключить утечки РЖ

, зазор между поршнем и гильзой не должен превышать

0,02 … 0,04 мм, либо установка на поршне уплотнений в виде чугунных поршневых колец 6, круглых резиновых колец , U-образных колец. Поршень должен быть жестко связан со штоком гайкой 18, которая не должна отвинчиваться во время работы. Для этого она выполняется с наклонной прорезью и стягивается дополнительным фиксирующим винтом.

— шток 11передает усилие от поршня к приводимому г/цилиндром рабочему органу станка, во время работы выдвигается наружу или перемещается внутри г/цилиндра. Их изготавливают из качественной конструкционной стали, наружную поверхность подвергают твердому хромированию, азотированию или другим видам термохимической обработки для обеспечения износостойкости и антикоррозионных свойств. Их шлифуют и полируют.

— направляющую втулку изготавливают из антифрикционного материала (бронзы).

— устройство для торможения поршня — полость 23 и канал 21.

Условные изображения элементов и устройств ГП установлены ГОСТ 2.704-76, ГОСТ 2.781-96 и др. На рис. 2.3 показаны наиболее распространенные конструктивные схемы г/цилиндров (перенести их в конспект).

—- конструирование и расчет г/цилиндров.

Г/цилиндр — это двигатель поступательного движения, поэтому его выходное звено (шток)должен перемещать рабочий орган станка с заданной скоростью на заданное расстояние, и при этом преодолевать различные силы сопротивления: силы трения, силы резания и др., т.е на выходном звене должно создаваться требуемое усилие.

Г/цилиндры характеризуются основными геометрическими параметрами: диаметром поршня D, диаметром штоков d, ходом штока (поршня) L. Рассмотрим схему г/цилиндра двухстороннего действия с одним штоком (Столбов, стр. 33, рис 2.4.):

Для нахождения равнодействующей сил давления на поршень, применим правило сил давления на плоскую стенку: 1) площадь поверхности торца поршня А1; 2) центр тяжести торца поршня лежит на его оси; 3) давление в центре тяжести р1; 4) равнодействующая сил давления РЖ в левой полости г/цилиндра на поршень F1 = р1∙А1.

Точно так-же в правой полости: F2 = р2∙А2. Обе силы направлены вдоль оси поршня и штока и действуют в противоположные стороны, поэтому суммарное усилие на штоке:

F = F1 – F2 = р1∙А1 — р2∙А2 1

При расчете ГП линейные размеры деталей задаются в мм, а рабочие поверхности подсчитываются в см². Тогда: А1 = πD² /(4·100) ≈ D² /127, см²;

А2 = π(D² — d²) /(4·100) ≈ (D² — d²) /127, см²2

Если рабочие площади в см², давление РЖ в МПа, то формула для подсчета усилий на штоке г/цилиндра примет вид: F = 100·( р1∙А1 — р2∙А2). 3

Если при расчете сила имеет знак (+), то значит, что суммарное усилие совпадает по направлению с силой F1, если со знаком (-), то она совпадает по направлению с силой F2.

Частные случаи: если р2 = 0, то F = р1∙А1 , если р1 = 0, то F = — р2∙А2.

Под ходом г/цилиндра

понимают максимальное перемещение L его поршня со штоком:

L ≥ Smax, где Smax — максимальное перемещение рабочего органа станка.

Расход — это объём РЖ, который проходит через поперечное сечение трубопровода за единицу времени:

Q1 = A1∙L /t = A1∙υи Q2 = A2∙L /t = A2∙υ4

Скорость перемещения поршня (штока), м/мин:

υ = 10·Q /A5

б) поворотные гидродвигатели(Столбов, стр. 36, рис. 2.6.).

а) поворотное движение получается без применения каких-либо преобразующих элементов (рис. 2.6, а):

Конструкция поворотного г/двигателя: ____________________________________________

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Схема работы поворотного г/двигателя: __________________________________________

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Площадь поверхности сектора, на которую давит РЖ: А = (D – d)·b /2.

Силы от давления жидкости: F1 = р1·(D — d)·b /2 и F2 = р2·(D — d)·b /26

Эти силы приложены от центра вала на расстоянии , равном среднему радиусу:

Rср = Dср /2 = (D + d) /4. Направления сил F1 и F2 перпендикулярны радиусу, поэтому крутящие моменты, создаваемые этими силами на валу 3 (D, d, b в мм):

M1 = F1·Rср = р1[(D² — d²) /8]·b7

M2 = F2·Rср = р2[(D² — d²) /8]·b8

Суммарный крутящий момент:

М = М1 — М2 = {[(р1 — р2)·(D² — d²)]·b} /8 9

Угловая скорость поворота выходного вала:

ω = 1,33·105Q / (D² — d²)·b, [1/c] = 76·105Q /(D² — d²)·b, [град /с]10

Конструкция компактна, но технологически сложная, достаточно сложно выполнять уплотнительные устройства.

б) поворотный г/двигатель с зубчато-реечной передачей:

Конструктивные элементы и принцип действия поворотного г/двигателя с зубчато-реечной передачей: ______________________________________________________________________

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Если шестерня имеет z зубьев, модуль зацепления m, то угол поворота выходного вала в градусах: φ = 360L /πmz(L и m в мм).

Крутящий момент на валу (М в Н·м, p1 и p2 в МПа):

M = [D²mz(p1 – p2)] / 254612

Угловая скорость поворота выходного вала (ω в с-1, Q в л/мин):

ω = 0,42·105Q / D²mz13

Гидравлические манжеты для уплотнения гидроцилиндра

Гидравлические манжеты применяют для уплотнения зазоров между цилиндром и штоком, либо цилиндром и штоком, либо цилиндром и плунжером в различных типах гидравлических механизмов, которые функционируют за счет возвратно-поступательных движений. При этом гидравлические манжеты

могут иметь разные конструкционные типы исполнения, которые задействуют в зависимости от рабочего давления, рабочей температуры, а также их скорости перемещения. Кроме того, гидравлические манжеты группируют по следующим стандартам:

- Уплотнения шевронные резинотканевые ГОСТ 22704-77

- Манжеты уплотнительные резиновые для гидравлических устройств ГОСТ 14896-84

В системах, где требуется высокий уровень износостойкости, для замены резиновых манжет используют манжеты из полиуретана. Таким образом, материалом изготовления может быть:

- Резинотехническая основа

- Резинотканевая основа

- Полиуретановая основа

| Резинотехнические | Полиуретановые | Резиновые | |

| Температура | От -50°С до +100°С | От -60°С до +120°С | По схеме* |

| Давление | ≤ 63 МПа | ≤ 105 МПа |

Схема температурных режимов для резинотехнических компонентов

| Резина NBR | Резина FKM | Резина VMQ | |

| Температура | -30°С +130°С | -30°С +200°С | -60°С +200°С |

| Давление для типа 1 | От 0,1 до 50МПа | ||

| Давление для типа 2 | От 1,0 до 50МПа | ||